巴氏杀菌乳生产工艺流程图

乳制品生产工艺流程图

乳制品生产工艺流程图 Document serial number【KK89K-LLS98YT-SS8CB-SSUT-SST108】

乳制品生产工艺流程图

一、液体乳

1.巴氏杀菌乳

原料乳验收→净乳→冷藏→标准化→均质→巴氏杀菌→冷却→灌装→冷藏

2.灭菌乳

原料乳验收→净乳→冷藏→标准化→预热→均质→超高温瞬时灭菌(或杀菌)→冷却→无菌灌装(或保持灭菌)→成品储存3.酸牛乳

凝固型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→灌装→发酵→冷却→冷藏

搅拌型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→发酵→添加辅料→冷却→灌装→冷藏

二、乳粉

1.全脂乳粉、脱脂乳粉、全脂加糖乳粉

全脂(全脂加糖)乳粉:原料乳验收→净乳→冷藏→标准化(全脂加糖乳粉)→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

脱脂乳粉:原料乳验收→净乳→标准化(分离脂肪)→(脱脂乳)冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装2.调味乳粉

原料乳验收→净乳→杀菌→冷藏→标准化(添加营养强化剂等其他辅料)→均质→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉(或经过流化床)→包装

三、其他乳制品

1.炼乳

原料乳验收→净乳→冷藏→标准化→预热杀菌→真空浓缩→冷却结晶→装罐→成品储存

2.奶油

原料乳→净乳→脂肪分离→稀奶油→杀菌→发酵→成熟→搅拌→排除酪乳→奶油粒→洗涤→压炼→包装

3.干酪

原料乳→净乳→冷藏→标准化→杀菌→冷却→凝乳→凝块切割→搅拌→排出乳清→成型压榨→成熟→包装

注:红色字体为关键控制环节。

乳制品生产工艺流程图

乳制品生产工艺流程图

一、液体乳

1.巴氏杀菌乳

原料乳验收→净乳→冷藏→标准化→均质→巴氏杀菌→冷却→灌装→冷藏

2.灭菌乳

原料乳验收→净乳→冷藏→标准化→预热→均质→超高温瞬时灭菌(或杀菌)→冷却→无菌灌装(或保持灭菌)→成品储存3.酸牛乳

凝固型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→灌装→发酵→冷却→冷藏

搅拌型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→发酵→添加辅料→冷却→灌装→冷藏

二、乳粉

1.全脂乳粉、脱脂乳粉、全脂加糖乳粉

全脂(全脂加糖)乳粉:原料乳验收→净乳→冷藏→标准化(全脂加糖乳粉)→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

脱脂乳粉:原料乳验收→净乳→标准化(分离脂肪)→(脱脂乳)冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装2.调味乳粉

原料乳验收→净乳→杀菌→冷藏→标准化(添加营养强化剂等其他辅料)→均质→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉(或经过流化床)→包装

三、其他乳制品

1.炼乳

原料乳验收→净乳→冷藏→标准化→预热杀菌→真空浓缩→冷却结晶→装罐→成品储存

2.奶油

原料乳→净乳→脂肪分离→稀奶油→杀菌→发酵→成熟→搅拌→排除酪乳→奶油粒→洗涤→压炼→包装

3.干酪

原料乳→净乳→冷藏→标准化→杀菌→冷却→凝乳→凝块切割→搅拌→排出乳清→成型压榨→成熟→包装

注:红色字体为关键控制环节。

巴氏杀菌乳生产工艺流程

巴氏杀菌乳生产工艺流程

巴氏杀菌乳是一种常见的乳制品,其生产工艺流程如下:

1. 原料准备:选择新鲜的牛奶或羊奶作为原料,对其进行初步的检验和筛选。

2. 预热:将原料牛奶加热至60-65摄氏度,以去除其中的杂质

和微生物。

3. 均质化:将预热的牛奶通过均质器进行均质处理,使牛奶中的脂肪颗粒细化,提高乳品的质地口感。

4. 加热:将均质化的牛奶加热至75-80摄氏度,以杀灭其中的

细菌和酵素。

5. 巴氏杀菌:将加热的牛奶进入巴氏杀菌装置,保持在85-95

摄氏度的温度下持续保持30分钟以上,以确保杀灭其中的致

病菌和有害物质。

6. 快速冷却:将杀菌后的牛奶迅速冷却至5摄氏度以下,以防止细菌再次繁殖。

7. 包装:将冷却的巴氏杀菌乳通过自动灌装机进行灌装,常见的包装方式有瓶装、袋装、纸盒装等。

8. 贮存:将包装好的巴氏杀菌乳进行贮存,放置在低温环境下,确保乳品的新鲜度和品质。

以上就是巴氏杀菌乳的典型生产工艺流程,具体的过程可能存在细微的差别,取决于不同的生产厂家和产品要求。

培训材料(PPT)-初级工-项目五任务二巴氏消毒全脂乳的生产(精)

乳制品加工工艺及设备

任务二巴氏消毒全脂乳的生产工艺

一、 巴氏杀菌乳的概念

巴氏杀菌是指杀死引起人类疾病的所有微生物及 最大限度破坏腐败菌和乳中酶的一种加热方法, 以确保食用者的安全性。

二、巴氏消毒全脂奶的加工工艺流程

原料乳的验收→过滤、净化→标准化→均质 →杀菌→冷却→灌装→检验→冷藏

三、巴氏消毒全脂奶的加工工艺参数和要求

6.灌装、冷藏

灌装容器主要为玻璃瓶、乙烯塑料瓶、塑 料袋和涂塑复合纸袋包装。

四、 具体实例

乳制品经无菌处理后,制品和媒介物(包装产品的包装)可 能含有少数的微生物(营养细胞、孢子、芽胞等),但这些微 生物不会引起产品的变质。

方法:

LTST: 62~65℃ ,30min

HTLT: 75~90℃ ,2~30s UHT: 135~145℃ ,2s

常用的方法是巴氏杀菌

杀菌或灭菌不仅影响消毒乳的质量,而且影响风

(3)乳密度或乳比重的测定; 的测定;

(4)乳脂肪含量的测定;

(5)蛋白质含量的测定;

(9)抗生素含量的测定;

(10)农药污染度的测定。

2. 标准化(Standardizing)

按照产品规格或生产企业产品标准要求对乳制品 的成分进行的成分含量的调整即是标准化。 标准化主要包括脂肪含量、蛋白质含量及其它一 些成分。

脂肪含量的标准化包括牛乳的脂肪含量或乳制品的脂 肪含量的调整,通过添加稀奶油或脱脂乳,使其达到 要求的脂肪含量。 有许多方法可以用于计算要被混合的脂肪含量不同的 产品的数量,以获得最终要求的脂肪含量。它们包括 全脂乳与脱脂乳混合,稀奶油与全脂乳混合,稀奶油 与脱脂乳以及脱脂乳与无水奶油(AMF)的混合。

食品机械与设备巴氏杀菌乳加工工艺

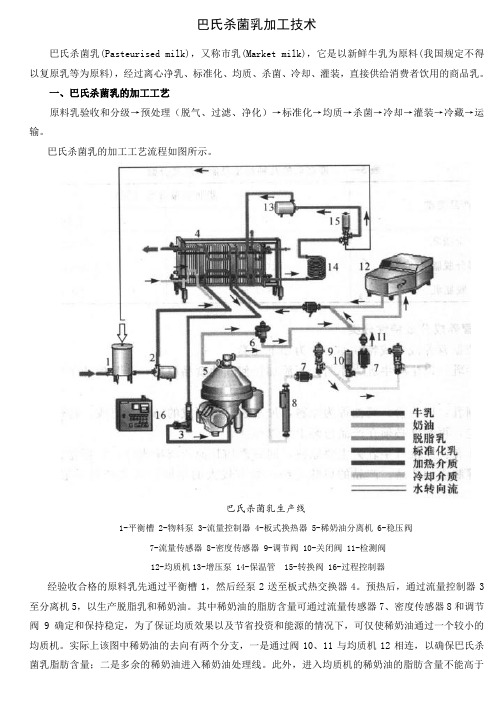

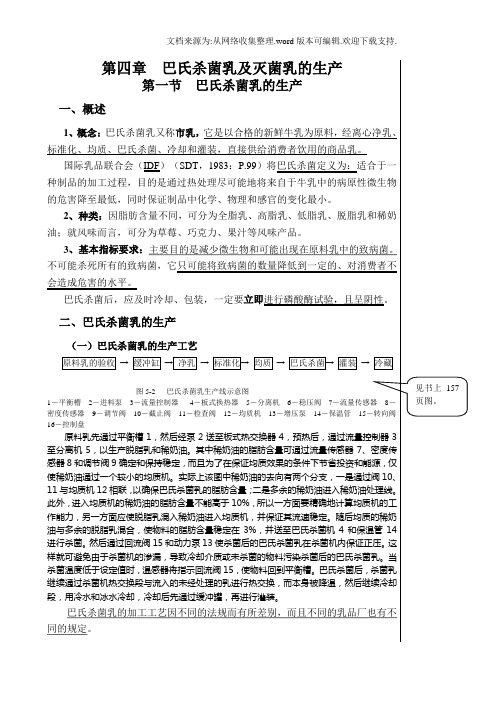

巴氏杀菌乳加工技术巴氏杀菌乳(Pasteurised milk),又称市乳(Market milk),它是以新鲜牛乳为原料(我国规定不得以复原乳等为原料),经过离心净乳、标准化、均质、杀菌、冷却、灌装,直接供给消费者饮用的商品乳。

一、巴氏杀菌乳的加工工艺原料乳验收和分级→预处理(脱气、过滤、净化)→标准化→均质→杀菌→冷却→灌装→冷藏→运输。

巴氏杀菌乳的加工工艺流程如图所示。

巴氏杀菌乳生产线1-平衡槽 2-物料泵 3-流量控制器 4-板式换热器 5-稀奶油分离机 6-稳压阀7-流量传感器 8-密度传感器 9-调节阀 10-关闭阀 11-检测阀12-均质机13-增压泵 14-保温管 15-转换阀 16-过程控制器经验收合格的原料乳先通过平衡槽1,然后经泵2送至板式热交换器4。

预热后,通过流量控制器3至分离机5,以生产脱脂乳和稀奶油。

其中稀奶油的脂肪含量可通过流量传感器7、密度传感器8和调节阀9确定和保持稳定,为了保证均质效果以及节省投资和能源的情况下,可仅使稀奶油通过一个较小的均质机。

实际上该图中稀奶油的去向有两个分支,一是通过阀10、11与均质机12相连,以确保巴氏杀菌乳脂肪含量;二是多余的稀奶油进入稀奶油处理线。

此外,进入均质机的稀奶油的脂肪含量不能高于10%,所以一方面要准确计算均质机的能力,另一方面应使脱脂乳混入稀奶油进入均质机,并保证其流速稳定。

随后均质的稀奶油与多余的脱脂乳混合,使物料的脂肪含量稳定在产品要求含量范围内,并送至板式热交换器4和保温管14进行杀菌。

然后通过回流阀15和增压泵13使杀菌后的巴氏杀菌乳在杀菌机内保持正压,这样就避免了由于杀菌机的渗漏而导致冷却介质或未杀菌的物料污染杀菌后的巴氏杀菌乳。

当杀菌温度低于设定值时,温感器将指示回流阀15,使物料回到平衡槽。

巴氏杀菌后,杀菌乳继续通过板式热交换器的交流换热段与流入的未经处理的乳进行热交换,其本身被降温,然后继续与冷媒进行热交换冷却,冷却后先进入缓冲罐,再进行灌装。

乳制品生产技术—消毒乳生产技术(食品生产技术课件)

二、微生物引起的变质

原因 当生鲜牛乳中耐热芽孢数足够多,产量

足够大时,绝对的灭菌是不可能的。此 外,灭菌和灌装过程的后期污染也是微 生物引起变质的主要原因之一。

二、微生物引起的变质

生产控制

针对上述原因分析,生产厂应根据各自的实际情况采取相应的控制措施,以便对

所有的可能造成危害的关键控制点进行有效控制。可推荐的具体措施如下。

减少生鲜牛乳的污染机会,及时进行净乳冷藏,必要是进行巴氏杀菌,控制耐热

芽胞总数不应多于100个/mL。

合理设定UHT机组和包装机组自身灭菌参数(135℃—140℃,3s—4s),保证

灭菌温度平衡。

确保UHT灭菌机组和包装机组自身灭菌参数或设定程序设定正确,灭菌彻底,确

保清洗效果良好。

经常检查用于包装材料灭菌的化学消毒剂浓度是否足够(以30%—50%的双氧

一、 巴氏杀菌乳的概念

巴氏杀菌是指杀死引起人类疾病的所有微生物及最 大限度破坏腐败菌和乳中酶的一种加热方法,以 确保食用者的安全性。

二、巴氏消毒全脂奶的加工工艺流程

原料乳的验收→过滤、净化→标准化→均质 →杀菌→冷却→灌装→检验→冷藏

三、巴氏消毒全脂奶的加工工艺参数和要求

1. 原料乳的验收(例如: 川渝地区标准情况)

三、物理、化学变化

色泽变化

原因:当牛乳加热时,可能发生两种独立的颜色变化,即 牛乳的褐变和白变。前者被认为是氨基酸和醛缩合反应的 结果,因此产生黑色。凯斯和巴尔默则认为褐变是牛乳中 糖变焦,随后带色物质被蛋白质吸附的缘故。这种褐变在 牛 乳 加 热 到 100℃ 以 上 温 度 时 发 生 , 而 白 变 甚 至 可 能 在 60℃以上温度就发生了。白变被认为是牛乳中可溶性蛋白 质成分的变性以及尔后的凝结作用所引起的,结果增加牛 乳中不透明粒子的数量。

巴氏杀菌乳及菌乳的生产

例如:①脂肪的标准化可采用前标准化、后标准化或直接标准化;②均质可采用全部均质或部分均质。

③最简单的全脂巴氏杀菌乳加工生产线应配备巴氏杀菌机、缓冲罐和包装机等主要设备;④复杂的生产线可同时生产全脂乳、脱脂乳、部分脱脂乳和含脂率不同的稀奶油。

图5-2为一种巴氏杀菌乳生产线示意图。

★在部分均质后,稀奶油中的脂肪球被破坏,游离脂肪与外界相接触很容易受到脂肪酶的侵袭。

因此,均质后的稀奶油应立即与脱脂乳混合并进行巴氏杀菌。

图5-2所示工艺流程不会造成这一问题,因为重新混合巴氏杀菌过程全部在同一封闭系统中迅速而连续地进行。

但是,如果采用前标准化则存在这样的问题,这时必须重新设计工艺流程。

(二)巴士杀菌乳生产工艺要点1、原料乳要求欲生产高质量的产品,必须选用品质优良的原料乳。

巴士乳的原料乳检验内容包括:①感官指标:包括牛乳的滋味、气味、清洁度、色泽、组织状态等;②理化指标:包括酸度(酒精试验和滴定酸度)、相对密度、含脂率、冰点、抗菌素残留量等,其中前三项为必检项目,后两项可定期进行检验;③微生物指标:主要是细菌总数,其它还包括嗜冷菌数、芽孢数、耐热芽孢数及体细胞数等。

酒精试验以72%(容量浓度)对原料乳进行检测,对应的滴定酸度不高于18ºT。

如在验收时出现细小凝块,可进一步进行煮沸试验(参见第三章第一节)。

滴定酸度要求新鲜牛乳的滴定酸度为16~18ºT(见表5-1)。

必要时,乳品厂也采用刃天青还原试验和美蓝试验来检查原料乳的新鲜度。

表5-1 牛乳酸度与蛋白质凝固特性相对密度的测定用乳稠密度计测定,并换算为标准温度下的乳的密度。

就原料乳的质量而言,可参考表5-2中所示欧共体1993年有关原料乳细菌总数的标准;巴士杀菌乳感官特性参照表5-3;相关质量标准执行表5-4、表5-5。

表5-2 欧共体液态乳制品细菌总数的标准和色泽产生负面影响。

磷酸酶与过氧化物酶活性的检测被用来验证牛乳已经巴氏杀菌,采用了适当的热处理,产品可以安全饮用。

第四章巴氏杀菌乳和灭菌乳的生产

0.2

0.5 30,000

大肠菌群,MPN/100ml≤

90

致病菌(指肠道致病菌和 致病性球菌)

不得检出

(二)巴士杀菌乳生产工艺要点

2、原料乳检验方法

酒精试验 以72%(容量浓度)对原料乳进行检

测,对应的滴定酸度不高于18ºT。

滴定酸度 要求新鲜牛乳的滴定酸度为16~18ºT

(见表5-1)。

三、超高温灭菌乳的加一定工时工间艺后,

(二)关键操作

在无菌条件下进 行30min的中间

1. 设备灭菌——无菌清状洗态,;然后继续 2. 生产过程——保持生无产菌!状态 ;

3. 水灭菌——保证乳无菌;

4. 中间清洗及最后清洗;

5. 停车

(三)关键控制

1. 流程控制 2. 流量控制 3. 灭菌温度控制 4. 冷却温度控制

同学们好

第四章

巴氏杀1、概念:它是以合格的新鲜牛乳为原 料ID,F经将离巴心氏净乳杀、菌标定准义化、为均:质、巴氏杀

目菌的、是冷通却过和热灌处装理,尽直可接能供地给消费者饮用的 将商来品自乳于。牛乳中的病原性微 生物的危害降至最低,同时 保证制品中化学、物理和感 官的变化最小。

★冷却后的牛乳应直接分装;

★如不能立即发送时,也应贮存于5℃以下的 冷库内。

第一、二节 复习题

1. 巴士杀菌乳的概念、种类。 2. 巴士杀菌乳的工艺流程。 3. 巴士杀菌乳生产时的原料检验指标有哪些?对原 料的要求。 4. 巴士杀菌乳的主要杀菌方法。 5. 如何确定杀菌效果? 6. 巴士杀菌乳的包装注意事项有哪些? 7.什么事ESL?有何特点?与UHT奶有何区别?

三、较长保质期奶

(ESL奶) 的生产

2、特点