变位齿轮参数及计算.docx

机械设计基础变位齿轮

si

sri r

2ri (invi

inv )

k inv(k )

θ

二、变位齿轮传动

1、正确啮合条件与连续传动条件同 标准齿轮传动。

即:m1 m2 m,1 2 ;

[ ].

2、中心距和啮合角

1).无侧隙传动

中心距要求:

2).满足标准顶隙

节 圆 与 分 度 圆 不 重 合a, a 中心距与啮合角的关系仍为:

4) 渐开线圆柱齿轮任意圆上的齿厚

C ssi

B i A i

C

B ra

A ri r

o rb

4) 渐开线圆柱齿轮任意圆上的齿厚

C ssi

B i A i

o

C

B ra

A ri r

rb

如图所示:

si CC rii

i BOB 2BOC s r 2(i ) s r 2(invi inv )

1)正传动: x1 x2 0

a a,

齿数条件:不受任何限制。

优点:可配凑中心距;结构尺寸小,改善 磨损情况;强度提高,承载能力大。

缺点: 下降,互换性差。

2)负传动: x1 x2 0

a a,

齿数条件: z1 z2 2zmin

优点:可配凑中心距; 略有增大。

缺点:强度下降,承载能力下降,互换 性差。

x

ha*

z sin 2

2

ha* (1

z )

z m in

因此,用标准齿条刀切 制少于最小齿数齿轮不出 现根切的最小变为系数要 进行讨论

r rb

xmin m

O

B刀 N

P

Q ham

最小变位系数

(h*a x)m NQ

变位齿轮中心距计算公式

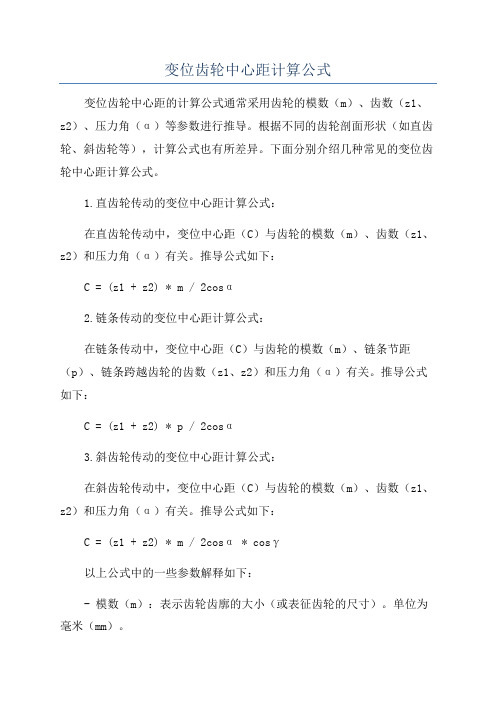

变位齿轮中心距计算公式变位齿轮中心距的计算公式通常采用齿轮的模数(m)、齿数(z1、z2)、压力角(α)等参数进行推导。

根据不同的齿轮剖面形状(如直齿轮、斜齿轮等),计算公式也有所差异。

下面分别介绍几种常见的变位齿轮中心距计算公式。

1.直齿轮传动的变位中心距计算公式:在直齿轮传动中,变位中心距(C)与齿轮的模数(m)、齿数(z1、z2)和压力角(α)有关。

推导公式如下:C = (z1 + z2) * m / 2cosα2.链条传动的变位中心距计算公式:在链条传动中,变位中心距(C)与齿轮的模数(m)、链条节距(p)、链条跨越齿轮的齿数(z1、z2)和压力角(α)有关。

推导公式如下:C = (z1 + z2) * p / 2cosα3.斜齿轮传动的变位中心距计算公式:在斜齿轮传动中,变位中心距(C)与齿轮的模数(m)、齿数(z1、z2)和压力角(α)有关。

推导公式如下:C = (z1 + z2) * m / 2cosα * cosγ以上公式中的一些参数解释如下:- 模数(m):表示齿轮齿廓的大小(或表征齿轮的尺寸)。

单位为毫米(mm)。

-齿数(z1、z2):分别表示两个齿轮的齿数。

-压力角(α):表示齿轮齿面与齿轮轴线之间的夹角。

单位为度(°)。

- 链条节距(p):表示链条上相邻两个销轴中心之间的距离。

单位为毫米(mm)。

-压力角(γ):表示斜齿轮的斜角。

单位为度(°)。

需要注意的是,在实际应用中,变位中心距的计算还要考虑到设计要求、齿轮的安装方式、工作载荷、齿轮间隙等因素。

此外,还可能需要通过改变齿轮的参数来调整变位中心距,以满足特定的传动要求。

综上所述,变位齿轮中心距的计算公式主要根据齿轮的类型、尺寸和工作条件等因素确定。

准确计算变位中心距对于确保齿轮传动的准确性和稳定性非常重要,并且可以优化传动系统的性能。

在实际应用中,需要根据具体情况选择合适的计算公式,并结合实际条件进行调整和优化。

变位齿轮参数及计算

x 0.40394

3.计算其他参数的公式 端面模数 mt mn / cos 啮合角 cos '

a cos a'

总变位系数: xt

z1 z2 (invt' invt ) 2 tan t

12t2tantttzzxinvinv???????分度圆直径d齿顶圆直径mz?2aaddh??齿根圆直径2ffddh??基圆直径cosbtdd??齿顶高ananntthmhxym????齿根高nfnannhmhcx???标准中心距1212add??中心距变动系数ttaaym??齿顶高变动系数tttyxy????固定弦齿厚2cos2tan2cnnnnnsmx?????五计算软件界面

* a

② 然后按全齿高计算模数:

m

③从而从标准模数系列中选择 m 4 ,进行下面的试算,然后校核。

2.验算压力角和计算变位系数 依据公法线长度公式可选择压力角,然后计算变位系数。 ① 通过基圆齿距 Pb Wk1 Wk m cos 公式计算模数 m。 ② 将公法线值和压力角值 20°和 15°分别代入上式验算模数 m, 其中压力角为 20°时算得结果接 近模数 4,故取 n 20 。 ③ 求变位系数

ห้องสมุดไป่ตู้

主要缺点

由于我们的齿轮副的两个齿轮的齿数之和小于 17 齿的两倍,所以这对齿轮是采用角度变位中的 正变位加工而成的。 三. 齿轮参数测量结果: 齿数 z : 10 齿顶圆直径 Da : 49.94 齿根圆直径 D f

31.81

端面公法线长度 Wk 18.876mm 端面公法线长度 Wk 1 30.055mm 斜齿螺旋角 9.63° 啮合中心距离 a 42mm 其他已知参数: 压力角 n 20°or15° 齿顶高系数 径向间隙系数

变位齿轮参数及计算

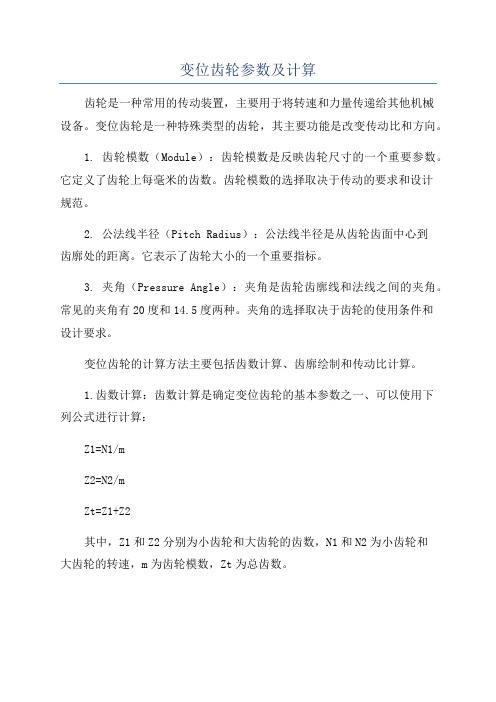

变位齿轮参数及计算齿轮是一种常用的传动装置,主要用于将转速和力量传递给其他机械设备。

变位齿轮是一种特殊类型的齿轮,其主要功能是改变传动比和方向。

1. 齿轮模数(Module):齿轮模数是反映齿轮尺寸的一个重要参数。

它定义了齿轮上每毫米的齿数。

齿轮模数的选择取决于传动的要求和设计规范。

2. 公法线半径(Pitch Radius):公法线半径是从齿轮齿面中心到齿廓处的距离。

它表示了齿轮大小的一个重要指标。

3. 夹角(Pressure Angle):夹角是齿轮齿廓线和法线之间的夹角。

常见的夹角有20度和14.5度两种。

夹角的选择取决于齿轮的使用条件和设计要求。

变位齿轮的计算方法主要包括齿数计算、齿廓绘制和传动比计算。

1.齿数计算:齿数计算是确定变位齿轮的基本参数之一、可以使用下列公式进行计算:Z1=N1/mZ2=N2/mZt=Z1+Z2其中,Z1和Z2分别为小齿轮和大齿轮的齿数,N1和N2为小齿轮和大齿轮的转速,m为齿轮模数,Zt为总齿数。

2.齿廓绘制:变位齿轮的齿廓是根据齿轮参数和齿轮轴心位置绘制出来的。

可以使用软件进行计算和绘制,也可以使用手动计算和绘图方法。

绘制齿廓时需要考虑齿轮的齿顶高度、齿根高度和齿廓曲线。

3.传动比计算:传动比是指变位齿轮传动时输出轴的转速与输入轴的转速之比。

可以用下列公式进行计算:i=Z2/Z1其中,i为传动比,Z1和Z2分别为小齿轮和大齿轮的齿数。

通过以上参数和计算步骤,可以确定变位齿轮的设计参数和计算结果。

齿轮的设计和计算是齿轮传动工程中的重要内容,合理的设计和计算可以保证齿轮传动的安全和可靠性。

(完整版)变位齿轮的计算方法

Wk=Wk*m+0.684xm

式中:Wk*——某齿数齿轮跨测k齿时,模数m=1的公法线长度。

表 2 变位齿轮的yz、xz、Δyz和啮合角α′(α=2ห้องสมุดไป่ตู้°)

α′

(分)

19°

20°

21°

yz

xz

Δyz

yz

xz

Δyz

yz

xz

Δyz

0

1

2

3

4

5

6

7

8

9

-0.00616

606

596

0.00107

118

129

139

150

161

172

183

194

205

0.00001

001

001

001

001

001

001

001

002

002

0.00768

779

790

802

813

825

836

847

859

870

0.00789

801

814

825

837

850

862

874

886

898

0.00022

023

023

024

236

246

257

268

279

290

301

312

0.00216

227

238

249

260

271

282

293

304

315

0.00002

002

002

003

003

变位齿轮几何参数计算

(invα '−invα )

invα '及invα 可根据 a' 、 a 由

表查得

χ ∑ = x1 + x2

χn∑

=

z1 + z2 2 tanα n

(invα 't −invαt )

invα '及invα 可根据 α 't 、α t 查得

χ n ∑ = xn1 + xn2

Δy 或 Δyn

Δy = χ ∑ − y

Δyn = χ n ∑ − yn

按线 图计

算

齿高变动系数 中心距变动系数

Δy 或 Δyn y 或 yn

根据 z∑ 及 χ ∑ 查得 y = χ ∑ − Δy

中心距

α'

α ' = a + ym

注:1.表内公式中的x、xn(xt)本身应带正负号代入;Δy、Δyt永为正号。 2.计算高度变位圆柱齿轮几何尺寸时,公式中的y或yt,Δy或Δyt均为零。

y = z1 + z2 ( cosα −1) 2 cosα '

α ' = a + ym

invat

'=

2(xn1 + xn2 ) z1 + z2

tanα n

+

invα t

yn

=

z1 + z2 2 cos β

( cosαt cosα 't

− 1)

α ' = a + ynmn

Δy 或 Δyn

Δy = χ ∑ − y

名称

代号

已知条件及要求项目

直齿轮

斜齿(人字齿)轮

已 知 z1、z2、m、a' 求 χ ∑ 及 已知 z1、z2、mn (mt )、β、a` 求 χ n ∑

变位齿轮公式

变位齿轮公式变位齿轮传动的设计步骤设计变位齿轮时,根据不同的已知条件,可采用不同的设计步骤。

(1)已知z1、z2、m、α、ha*和c*时,其设计步骤为:1)选择传动类型,若z1+z2 < 2zmin,必须采用正传动,否则可考虑其它传动类型;2)选择两齿轮的变位系数;3)计算两齿轮的几何尺寸;4)验算重合度及轮齿强度。

(2)已知z1、z2、m、a'、α、ha*和c*时,其设计步骤为:1)计算啮合角α'cosα'=(a/a')cosα2)选择两齿轮的变位系数invα'=2tgα(x1+x2)/(z1+z2) + invαx1+x2=(z1+z2)(invα'-invα)/2tgαx1≥ha*(zmin-z)/zmin,x2≥ha*(zmin-z)/zmin3)计算两齿轮的几何尺寸4)验算重合度及轮齿强度(3)已知i、m、a'、α、ha*和c*时,其设计步骤为:1)确定两齿轮的齿数因a'=acosα/cosα'=[m(z1+z2)/2]cosα/cosα'=[mz1(1+i)/2]cosα/cosα' 故z1≈2a'/(i+1)m 取整数,z2=iz1 取整数。

思考题:1)某机器中的一对外啮合标准圆柱直齿轮,小齿轮轮齿严重磨损,拟报废,大齿轮轮齿磨损较轻,拟修复。

试问采用什么方法可使传动能恢复使用?2)图示为一单联滑移齿轮机构,已知基本参数为m=3mm,z1=18,z2=30,z3=27。

试问有几种设计方案?哪种方案较好?3)吊车行走机构中有一对标准直齿轮传动,已知z1=13,z2=47,m=3mm,齿轮1因根切经常断齿。

试问采用什么方案来解决这个问题?例用齿条插刀加工一个直齿圆柱齿轮。

已知被加工齿轮轮坯的角速度ω1=5 rad/s,刀具的移动速度为0.375m/s,刀具的模数m=10mm,压力角α=200。

变位齿轮几何参数计算

变位齿轮几何参数计算变位齿轮是一种常用的传动装置,具有传动平稳、载荷分布均匀、传动效率高等特点。

变位齿轮的几何参数计算是设计变位齿轮的重要工作之一,本文将对变位齿轮的几何参数计算进行详细介绍。

变位齿轮的几何参数包括齿数、模数、压力角、分度圆直径等。

这些参数的计算与变位齿轮的几何形状密切相关,下面将逐一介绍。

首先,齿数的计算是变位齿轮设计的起点。

齿数通常由设计要求决定,可以根据传动比和中心距来计算。

传动比是输入齿轮的齿数除以输出齿轮的齿数,而中心距是两个齿轮的分度圆半径之和。

其次,模数的计算是变位齿轮设计的关键。

模数决定了齿轮齿廓的几何形状,模数越大,齿轮的模坯尺寸越大,强度也越高。

模数的计算可以根据齿宽和齿数来确定,一般使用标准模数进行设计。

压力角的计算是变位齿轮设计的重要步骤。

压力角是齿轮齿面与齿轮齿轴的夹角,它决定了齿轮的齿廓形状。

压力角的选择通常是根据机械传动的要求和工作环境来确定。

分度圆直径的计算是变位齿轮设计的一项基本工作。

分度圆直径是齿轮齿数和模数的函数,它决定了齿轮齿廓的几何形状和尺寸。

分度圆直径的计算可以根据齿数、模数和压力角来进行。

除了上述几何参数,变位齿轮的几何计算还包括齿厚、齿顶高、齿根高、齿侧间隙等参数的计算。

齿厚是齿轮齿宽与模数的乘积,齿顶高是齿轮齿顶与齿轮齿顶圆的距离,齿根高是齿轮齿根与齿轮齿根圆的距离,齿侧间隙是齿轮齿根和齿槽齿根之间的距离。

变位齿轮的几何参数计算可以采用计算机辅助设计(CAD)软件进行,也可以采用数学公式和手动计算的方法进行。

无论采用何种方法,都需要准确的输入设计参数和计算公式,以确保变位齿轮的几何参数计算结果的正确性。

总之,变位齿轮的几何参数计算是设计变位齿轮的重要环节,必须准确计算各个参数,以满足工程要求和使用条件。

只有在准确计算和合理选择变位齿轮的几何参数的基础上,才能设计出性能可靠的变位齿轮传动装置。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

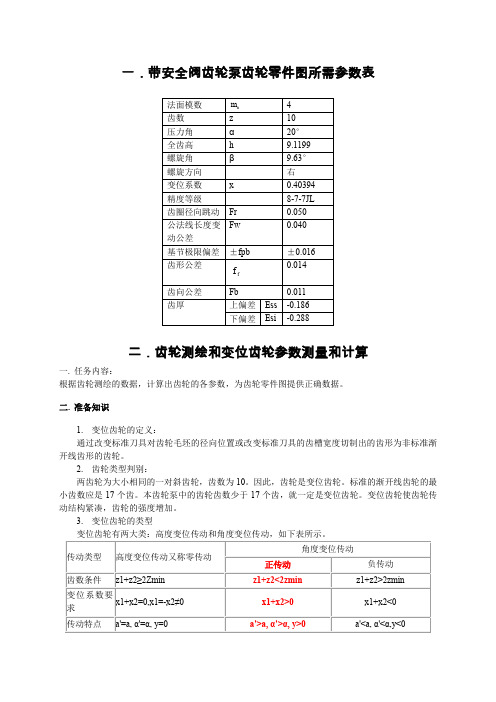

一.带安全阀齿轮泵齿轮零件图所需参数表

法面模数m n4

齿数z10

压力角α20°

全齿高h9.1199

螺旋角β9.63°

螺旋方向右

变位系数x0.40394

精度等级8-7-7JL

齿圈径向跳动Fr0.050

公法线长度变Fw0.040

动公差

基节极限偏差± fpb± 0.016

齿形公差

f f0.014

齿向公差Fb0.011

齿厚上偏差Ess-0.186

下偏差Esi-0.288

二.齿轮测绘和变位齿轮参数测量和计算

一. 任务内容:

根据齿轮测绘的数据,计算出齿轮的各参数,为齿轮零件图提供正确数据。

二 . 准备知识

1.变位齿轮的定义:

通过改变标准刀具对齿轮毛坯的径向位置或改变标准刀具的齿槽宽度切制出的齿形为非标准渐开线齿形的齿轮。

2.齿轮类型判别:

两齿轮为大小相同的一对斜齿轮,齿数为

小齿数应是17 个齿。

本齿轮泵中的齿轮齿数少

于10。

因此,齿轮是变位齿轮。

标准的渐开线齿轮的最

17 个齿,就一定是变位齿轮。

变位齿轮使齿轮传

动结构紧凑,齿轮的强度增加。

3.变位齿轮的类型

变位齿轮有两大类:高度变位传动和角度变位传动,如下表所示。

传动类型高度变位传动又称零传动

角度变位传动

正传动负传动

齿数条件z1+z2≥2Zmin z1+z2<2zmin z1+z2>2zmin

变位系数要

x1+x2=0,x1=- x2 ≠0x1+x2>0x1+x2<0

求

传动特点a'=a, α'= α,y=0a'>a, α'> α,y>0a'<a, α'< α,y<0

小 齿 轮 取 正 变 位 , 允 许

z1<zmin ,减小传动尺寸。

提

传动机构更加紧凑, 提高了

抗弯强度和接触强度, 提高 重合度 略有提高,满

足

主要优点

高了小齿轮齿根强度,减小

了耐磨性能,可满足

a'>a a'<a 的中心距要求。

了小齿轮齿面磨损,可成对

的中心距要求。

替换标准齿轮。

互换性差,小齿轮齿顶易变

互换性差,齿顶变尖, 互换性差,抗弯强度和接

主要缺点

重合

尖,重合度略又下降。

度下降较多。

触强度下降,轮齿磨损加

剧。

由于我们的齿轮副的两个齿轮的齿数之和小于 17 齿的两倍,所以这对齿轮是采用角度变位中的

正变位加工而成的。

三 . 齿轮参数测量结果:

齿数 z :

10

齿顶圆直径 D a :49.94

齿根圆直径 31.81

D f

端面公法线长度端面公法线长度斜齿螺旋角

啮合中心距离 a 其他已知参数:

W k 18.876mm

跨齿数 k 2 W k

1 30.055mm

跨齿数 k

3

9.63°

42mm

压力角 n 20° or15°

齿顶高系数 han * 1

径向间隙系数

c *

0.25

四 . 计算流程:

对于斜齿轮, 应先计算法面参数, 然后计算端面各系数。

需要计算的参数有模数

m ,变位系数 x n ,

啮合角 ' 和中心距变动系数

y t 等。

1.先计算模数,并选择标准系列。

模数是有标准系列的。

系列如下表:

系列

( 1)渐开线圆柱齿轮模数( GB/T1357-1987 )

0.1 0.12 0.15 0.2 0.25

0.3

0.4 0.5

0.6

0.8

1

1.25

1.5

第一系列

2.5 3 4 5 6 8 10 12 16 20 25 32 40 50

2

0.35 0.7 0.9 0.75 2.25

2.75 (

3.25 ) 3.5 ( 3.75 )

4.5

5.5

第二系列

7 9

( 11)

14 18

22 28 ( 30) 36

45

( 6.5 )

变位齿轮的分度圆直径未知,只能从其他参数的计算公式中作出估算,然后从标准系列中查找最接近的标准值。

① 首先从测量所得的啮合中心距计算模数:

2a

2

42 4.2

m

z 2

z 1 20

② 然后按全齿高计算模数:

2a

(49.94 31.81) / 2

m

c *

2 4.0289

2h a *

1 0.25

③从而从标准模数系列中选择 m 4 ,进行下面的试算,然后校核。

2.验算压力角和计算变位系数

依据公法线长度公式可选择压力角,然后计算变位系数。

①通过基圆齿距P b W k 1W k mcos 公式计算模数m。

②将公法线值和压力角值20°和 15°分别代入上式验算模数 m,其中压力角为 20°时算得结果接

近模数 4,故取n 20。

③求变位系数

W k m cos n k0.5z' inv n 2x n sin n

x 0.40394

3.计算其他参数的公式

端面模数

m t m n /cos

啮合角 cos'a

cos a '

总变位系数:x t z1z

2 (inv t'inv

t )

2 tan t

分度圆直径 d mz

齿顶圆直径 d a d2h a

齿根圆直径 d f d2h f

基圆直径 d b d cos

t

齿顶高 h a m n ( h*an x n )y t m t 齿根高 h f m n (h*an c n*x n )

标准中心距 a 1

(d1d

2 ) 2

中心距变动系数y t a 'a m t

齿顶高变动系数y t x t y t

固定弦齿厚s cn m n cos2n (2x n tan n )

2

五计算软件界面。