PCBA试制DFM查检表

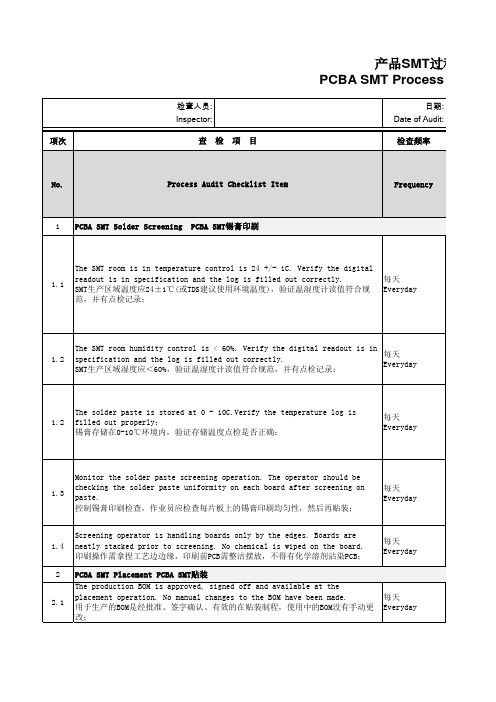

PCBA SMT制程查检表

5.3

Check at least 2 different work station mats. Verify they are clean and are attached properly to ground. 检查至少2个工作台,确认它们是整洁的并有正确的接地;

每天 Everyday

5.4

Verify all material within 30 cm of the PCBA are ESD-safe. There is no clear tape, paper and other types of non-ESD material within 30 cm of the product. All trays and racks are ESD-safe (black). 验证在PCBA相邻30cm区域内都是ESD材料,非确认ESD防护材料的如胶带、纸张等其 他物品没有在PCBA相邻30cm内,所有的托盘(黑色)和架子都是ESD材质 Product Handling 产品后处置

每天 Everyday

1.4 2 2.1

每天 Everyday

每天 Everyday

2.2

Verify the correct placement program is loaded into the machine with the correct PN. For FES production the is program; 每天 确认贴片机载入的程序(正在使用),程序名是正确的(符合SOP要求),是专用于FES Everyday 项目产品;

2.3

An SMT placement First Article (FA) has been completed. All components on the panel have been measured or the PN recorded, and this is recorded on the FA data sheet. The FA data sheet is posted at the operation. The 每天 FA part is available on the SMT line during the run; Everyday SMT首件(FA)已经确认完成,PCBA板上所有的零件被测量或规格记录,应该记录在首 件记录表内,首件确认完成才可以进行贴装;

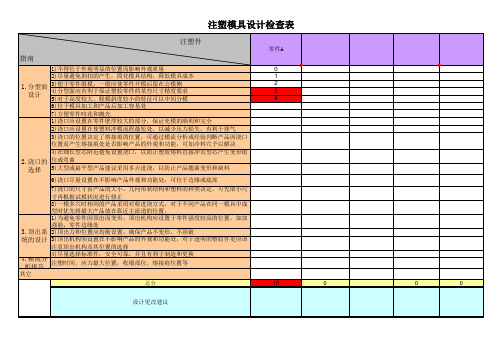

DFM注塑模具设计检查表范例

6)位于模具加工和产品后加工容易处

7)方便零件咬花和抛光

1)浇口应设置在零件壁厚较大的部分,保证充模的顺利和完全

2)浇口应设置在使塑料冲模流程最短处,以减少压力损失,有利于排气

3)浇口的位置决定了熔接痕的位置,可通过模流分析或经验判断产品因浇口

位置而产生熔接痕处是否影响产品的外观和功能,可加冷料穴予以解决

注意顶出机构及其位置的选择

4)尽量选择标准件,安全可靠,并且有利于制造和更换

4.模流分 析报告

注塑时间,应力最大位置,收缩部位,熔接痕位置等

其它

总分

10

0

设计更改建议

0

0

8)一模多穴时相同的产品采用对称进浇方式,对于不同产品在同一模具中成

型时优先将最大产品放在靠近主流道的位置。

1)为避免零件因顶出而变形,顶出机构应设置于零件强度较高的位置,如加

强筋、零件边缘处

3.顶出系 2)顶出力和位置应均衡设置,确保产品不变形、不顶破

统的设计 3)顶出机构须设置在不影响产品的外观和功能处,对于透明的塑胶件更应该

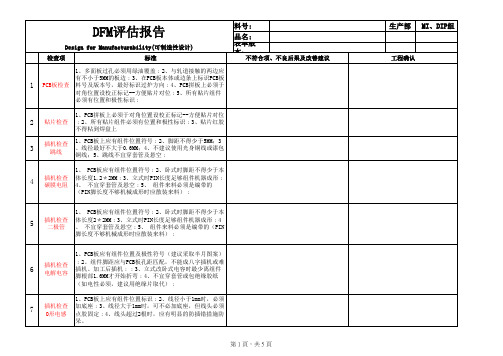

dfm评估报告

1、 PCB板应有组件位置符号﹔2、卧式时脚距不得少于本

4

插机检查 体长度1.2*2MM﹔3、立式时PIN长度足够组件机器成形﹔ 碳膜电阻 4、 不宜穿套管及悬空﹔5、 组件来料必须是编带的

(PIN脚长度不够机械成形时应散装来料)﹔

1、 PCB板应有组件位置符号﹔2、卧式时脚距不得少于本

5

插机检查 体长度2*2MM﹔3、立式时PIN长度足够组件机器成形﹔4 二极管 、 不宜穿套管及悬空﹔5、 组件来料必须是编带的(PIN

1、引线不同极性的线头表面胶皮应有不同的丝印图案以

29

组装检查 引线

作区分;2、引线头与SR卡头之间的距离必须合理,不得 过紧压近其他组件或过松挤压其他组件。3、引线剥线长 度一般为3.5+/-0.5mm﹔后焊时焊盘要加走锡槽(多层板

不适用)。

30

组装检查 五金弹片

AC或DC线路采用弹片连接时,弹片折角处必须圆弧处理, 不能在超音波作业时被震断。

对角位置设校正标记--方便贴片对位﹔5、所有贴片组件

必须有位置和极性标识﹔

1、PCB拼板上必须于对角位置设校正标记--方便贴片对位

2 贴片检查 ﹔2、所有贴片组件必须有位置和极性标识﹔3、贴片红胶

不得粘到焊盘上

3

插机检查 跳线

1、PCB板上应有组件位置符号﹔2、脚距不得少于5MM;3 、线径最好不大于0.6MM;4、不建议使用光身铜线或漆包 铜线;5、跳线不宜穿套管及悬空﹔

第 2 頁,共 5 頁

工程确认

检查项

标准

1、变压器下方,PCB板上的散热孔直径不得大于3.5mm﹔2

17

锡炉作业 (漫锡)

、孔径大于3.5MM的圆孔或边长大于3MM的方孔,必须加盖 锡板,盖板与PCB板本体间槽为1MM(如孔边无组件,可轻

SMT DFM(可制造性设计)检查表

文件编号:LCT-PC-All-QD一、产品基本信息□研发阶段□中试阶段□量产阶段二、SMT技术资料三、PCB制造工艺要求(一)PCB 设计3、PCB之工艺边:定位孔A、定位孔直径(∮=3~4mm);B、定位孔距离板角坐标:X=5mm,Y=5mm。

C、PCB四边均需要工艺边框,其中2个长边宽度应大于8mm以上,短边应大于3mm以上。

D、PCB板顶角成圆弧形。

□□□1、PCB之工艺边定位孔:Ph ilips FCM高速贴装机Carrier传动结构特殊要求。

2、见图示(一)。

4、PCB小板:夹具孔周边1mm内不允许有元器件,以免与夹具干涉。

□□□1、PCB小板夹具孔:通用要求。

2、见图示(一)。

5、PCB焊盘、通孔设计A、同一元件Pad形状、面积要相同;与材料管脚规格匹配。

B、焊盘相邻边间隙要求大于8Mil;若无法达到8Mil,则不能小于6Mil(且须在Gerber文件中指出其位置)。

C、PCB上通孔(via hole)需要密封。

D、Pad上via尽可能小,且必须全部密封。

E、零件间距不会造成放置时互相干涉。

F、BGA焊盘间面积要相等;焊盘上通孔(via hole)尽可能引至边缘或焊盘外。

□□□1、间隙太小,仅0.1mm。

2、间隙要大于8Mil(0.2mm)。

1、BGA焊盘面积不相同。

2、焊盘上通孔移至边缘或焊四、SMT制程控制要求4.1. 锡膏管控1、锡膏选择。

2、运输、存放。

3、生产使用管制。

4.2. 钢板及刮刀、治具管控4.3. 元件选择4.4. 材料Profile 参数设定1、 Profile 量测位置选取原则:大组件、BGA 、QFP 、屏蔽盖内等。

2、 Profile 参数:1) 有铅: 峰值温度为215℃~225℃;179℃~183℃回流时间60~90 S ;上升斜率<3℃/ S 。

2) 局部无铅:Peak 为225℃~230℃;220℃以上30~40S ;回流时间80~110S 。

PCBA电子公司SMT检查表

Maker

DXC

Auditor :

No

Process

评价项目

管理基准(Spec)

评价根据

分数

打分基准

1

Common 检测设备有无验/校正管理?

设备管理台帐 1.管理台帐 2.验/校正管理履历

验/校正管理台帐[实际管理与否]

2 2分 : 管理基准 1~2项 全部 遵守 1分 : 管理基准 1项 遵守, 2项 未遵守 0分 : 管理基准 1~2项 全部 未遵守

2.测量周期: 1回/6个月

Conveyor Belt 破损 / 清洁状态等

现场确认[使用表面阻值测量器测量] Check sheet

现场确认 Check sheet

2 2分 : 测量 C/V 全部 管理基准 以内 0分 : 测量 C/V 管理基准 超过 (绝缘状态)

1 1分 : 良好 0分 : 不良

1 1分 : 管理基准 遵守 0分 : 管理基准 未遵守

자재管理 是否进行先入先出管理管理? 자재管理

有无区分月别的Label并粘贴管理 1.有区分月别的Label 2.现物票

先入先出与否 1.资材的摆放是否能够做到先入先出 2.入/出库现况板确认

现场确认

2

现物票

现场确认

2

入/出库现况板确认第 1 页,共 7 页

1 1分 : 管理基准 遵守 0分 : 管理基准 未遵守

자재管理 是否对余量进行管理? (ex, PCB, 余量半导体…)

PCB 入库时为真空包装

实物确认

2 2分 : PCB 真空包装入库, 现物票粘贴 1分 : PCB 真空包装入库, 现物票无 0分 : PCB非 真空包装 入库

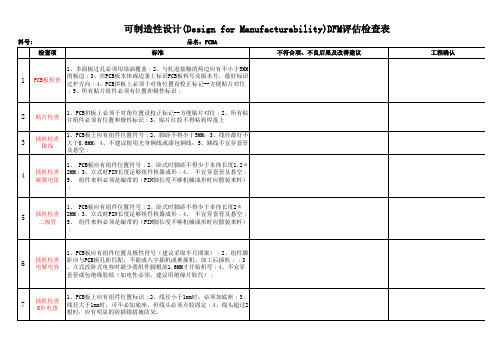

PCBA可制造性设计DFM评估检查表范例

可制造性设计(Design for Manufacturability)DFM评估检查表

ห้องสมุดไป่ตู้

标准

品名:PCBA

不符合项、不良后果及改善建议

1、多面板过孔必须用绿油覆盖﹔2、与轧道接触的两边应有不小于5MM

1

PCB板检查

的板边﹔3、在PCB板本体或边条上标识PCB板料号及版本号,最好标识 过炉方向﹔4、PCB拼板上必须于对角位置设校正标记--方便贴片对位

不符合项、不良后果及改善建议

工程确认

检查项

标准

不符合项、不良后果及改善建议

工程确认

Manufacturability)DFM评估检查表

工程确认

工程确认

工程确认

工程确认

工程确认

插机检查 2MM﹔3、立式时PIN长度足够组件机器成形﹔4、 不宜穿套管及悬空﹔ 二极管 5、 组件来料必须是编带的(PIN脚长度不够机械成形时应散装来料)

﹔

1、PCB板应有组件位置及极性符号(建议采取半月图案)﹔2、组件脚

6

插机检查 距应与PCB板孔距匹配,不能成八字插机或难插机、加工后插机﹔﹔3 电解电容 、立式改卧式电容时最少离组件脚根部1.6MM才开始折弯﹔4、不宜穿

9

插机检查 1、PCB板应有组件位置及方向标识﹔2、排插PIE脚头必须倒角处理;3 排插 、排插不用额外剪短PIN脚﹔4、建议首尾2脚打K。

1、PCB板应组件位置标识﹔2、应有插错防呆设计---PIN孔配合﹔3、

10

插机检查 B/N必须有独立立的高度定位设计,不能依线包或外部磁芯定位﹔4、 变压器 线包不能抵住底部PCB板或底部组件、周边组件﹔5、变压器建议消除

1、披锋/毛刺大小必须符合外观检验规范;2、披锋不得与相应的PCB 板组件相挤压;3、披锋不得影响产品贴纸的张贴;4、外壳的电镀或 油漆涂层时,其表面的折角处必须作圆弧处理。

DFMA检查表

减少零件装配方向

1.装配方向越少越好 2.最理想的装配方向是从上至下

设计导向特征

先定位后固定

避免装配干涉

1.避免零件过程干涉 2.避免运动件运动过程干涉

为辅助工具提供空间

零件间隙

宽松的零件公关要求

2.为关键尺寸缩短尺寸链

3.使用定位特征

避免零件欠约束或过约束

1.避免零件欠约束 2.避免零件过约束

步骤2

步骤3

1.零件仅具有唯一正确的装配位置

2.零件的防错特征越明显越好

DFMA检查表 步骤1

防错的设计

3.相似零件合并,如不能则夸大零件的不相似性 4.零件完全对称,如不能则夸大零件的不对称性

装配中的人机工程学

线缆布局

可靠性测试 工程安装设计 其他 总分 设计更改建议

5.设计明显防错标识 6.最后的选择:通过制程防错 1.避免视线受阻的装配 2.避免装配操作受阻 3.避免操作人员受到伤害 4.减少工具的种类和特殊工具 5.设计特征辅助装配 1.合理的线缆布局 2.为线缆提供保护 1.防水/防尘IP65/跌落 2.散热设计(芯片温度)

面向装配的设计检查

装配工序

零件标准化

1.五金零件标准化 2.重复利用其他项目零件

产品模块化

1.最理想的装配是金字塔式的装配

设计一个稳定的基座

2.设计一个稳定的基座

3.避免把大的零件置于小的零件之上

1.避免零件过小、过滑、过热、过软

零件容易被抓取

2.设计抓取特征

3.避免零件锋利的边、角

避免零件缠绕

1.避免零件百相缠绕 2.避免零件在装配中卡住

DFM报告

錫爐作業 1、 大銅箔焊盘應采用梅花焊盤處理; 2、PIN为散热

20 (吃錫不足 片的一部分时,除采用第1点方式处理外,孔位必须加

插機元件) 大,其间隙为0.3~0.7mm之间﹔

21

錫爐作業 (聚錫)

1、PCB板上的散熱铜箔上必须加印网状防焊油,以免聚 锡﹔2、連接用的空白焊盤應設計成梅花形(多層板吸能 用膠紙貼住)

取分板机分板(特別是貼片元件。

24

錫面檢查

1、空焊盤應用綠油覆蓋﹔2、多層板過孔如無特別要 求,應用綠油覆蓋﹔

1、各元件之間不得擠壓,最小間隙為1MM,或不會歪斜

25 元件面檢查 超出板邊(如客戶有特別要求除外)﹔2、發熱元件與電

解電容之間最小10mm,與其他元件之間最小2MM﹔

不符合項、不良后果及改善建議

料號:

品名: 表单版 本:

不符合項、不良后果及改善建議

1、PCB拼板上必須於對角位置設校正標記--方便貼片對

2 貼片檢查 位﹔2、所有贴片元件必须有位置和極性标识﹔3、貼片

PCB DFM检查表

Chick List)

备注

13 0.3mm,IC和异性元件离板边≥0.5mm

过孔布局越少越好;没有做防焊处理的过孔与焊盘的

间距≥0.3mm,如果过孔已经做防焊处理,则对过孔与

14 焊盘的间距无要求。

15 CHIP R L C元件焊盘设计是否符合规范

16 CHIP 晶体管元件焊盘设计是否符合规范

PFQN及PFQP PLCC器件(PA,Tranciver,天线开关,

LAYOUT检查

50 是否符合CHIP 器件走线和焊盘连接要避免不对称走 是否符合焊盘要与较大面积的导电区如地、电源等平 面相连时,应通过一长度较短细的导电电路进行热隔 离 。从大面积地或电源线处引出的导线长大于0.5

51 mm,宽小于0.4 mm。 是否符合 密间距器件的焊盘引脚需要连接时,应从焊

产品可制造性检查表(DFM Chick List)

机种:

日期:

详细检查内容

审核结果

拼板及单板检查

PCB尺寸是否符合:Maximum : 330(L)*250(W)(mm)

1

Minimum : 50(L)*50(W)(mm)

主板的厚度符合 ≥0.8mm±10%;

2 副板的厚度符合≥0.5mm±10%

印制板的边缘区域内(如有工艺边指工艺边部分)不

产品中所有的元件是否都有一定的机械强度,能承受 贴片压力,夹具轻微碰撞,可靠性实验中可能产生的 47 物理应力。

是否符合焊盘走线宽度不允许大于引出处的贴片焊盘 48 宽度,推荐走线宽度≤1/2的焊盘宽度

走线距离板边缘及孔边缘的最小距离是否不小于 49 0.3mm满足PCB制造及生产工艺要求

屏蔽盖设计及摆放 元件的选择和考虑

PCBA试机DFM检查表

PCBA试机DFM检查表

1芯片表面必须完整的接触散热器

OK 2确保散热器不干涉旁边的零器件,无引起短路的隐患OK 3散热器接触芯片的底部面积必须大于或等于芯片的面积 OK 4它是否方便制作散热器安装的夹具OK 5检查散热器螺丝的扭矩要求OK 6检查散热器压扣是否到位OK 7线不干涉风扇叶片OK 8线长是否合理OK 9插头必须符合PCB上的插座,无接触不良的隐患

OK 10确保风扇叶没有干涉散热器里的任何部件(风扇线/散热器盖/风扇的螺丝等)OK 11风扇线应该没有被散热器本体破坏的可能OK 12垫圈的直径必须大于弹簧的外径OK 13垫圈是否干涉旁边的零器件OK 14CPU座背板没有压料的隐患

OK

15高温元器件是否对旁边的物料有影响(如旁边的温度敏感器件或烫伤风扇线等)OK 16它是否方便制作过炉板

OK 17设计是否方便员工作业(如插机料,BIOS IC和电池的插入)OK 18外接显卡声卡或连接器等设备和器件时是否存在干涉OK 19料件的选用是否合理(如卧式或立式;贴片或插机)OK 20料件的撘配是否恰当

OK 21PCB是否有元件方向标示或防呆措施

OK

Model: PCB P/N:

PCBA DFM checklist

Done by: Date:description

result remark Item。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

波峰焊

后补焊/装配

53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83

测试

84 85 86 87 88 89

ENP项目试制DFM查检项目

查检内容 器件装配给出的安装空间是否能满足成型要求:对TO-220、TO-247、TO-264的电晶体,管脚折弯处距本体应大于等于3mm 《工艺说明》给出的工艺流程是否与实际生产符合,工艺说明中的描述是否与实际相符 对有工艺边的单板,单板《工艺说明》中是否有分板工序 单板《工艺说明》中,“工艺流程图”与“工艺流程说明”的工序顺序是否一致 工艺说明必须明确插针短路器的插装方法 所有紧固件的紧固力矩都必须在单板《工艺说明》中给出 粘贴标签应作为《工艺说明》的必须项目,如果不粘贴标签,也应说明“该板不粘贴标签”(二次模块制成板工艺说明除外,在二次电源模块 装配指导书中说明) 硅脂涂抹的要求是否有在《工艺说明》中说明 BOM中所有元件的位号和数量是否一致 原则上,BOM均要求有对应PCB的位号,对打包的器件,工艺说明应给出详细的装配说明;对螺钉、瓷柱、磁珠、绝缘粒等,无论BOM是否有给 出位号,工艺说明都应给出装配说明 BOM描述是否与来料实物符合 对管脚直径大于等于1.0mm的非标准器件,要求来料严格控制管脚长度,避免在波峰后进行剪脚作业 元件成型时是否有受损伤,或有受损隐患 是否有存在管脚不够长而勾焊管脚的元件 立式安装的保险管管脚是否有绝缘措施 散热器装配,《工艺说明》是否有指定装配工具类型和紧固力矩 为避免成型应力损伤,对轴向半导体元件的焊盘间距应比本体长度至少大6.8mm,对引脚直径大于等于1.2mm的,应至少保证焊盘间距比本体长 度大11.2mm SMD焊盘上不允许设计过孔(DPAK以及类似封装的焊盘除外) SMT焊盘边缘距过孔外缘的最小距离为10mil,若过孔塞绿油,则最小距离为3mil 是否有贴片机无法识别和贴装的器件 是否有不能过回流焊接而须使用手工焊接的SMD(由于器件质量问题不能过回流焊) 使用印胶工艺的SMD的standoff 应小于等于0.15mm 尺寸小于50mm x 50mm的单板是否有进行拼板(二次电源采用工装过回流焊的除外) 有SMD器件的单板必须有设计MARK点

查检结果 NG 无关

问题描述

ENP项目试制DFM查检项目

类别 BOM/文档 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24

前加工

SMTLeabharlann 插机25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52

如果设计上可以改进,不允许PIN距2.0mm的插座横向进行波峰焊接(其轴向应与波峰方向一致) 为避免气囊压力造成的焊点空洞缺陷,铆接式管脚的电解电容应设计非金属化通孔提供气体的逃逸通道 为了保证透锡良好,在大面积铜箔上的元件的焊盘要求用隔热带与焊盘相连(大电流焊盘除外) PCB板(拼板后)工艺边外沿间距尺寸≥50mm PCB的凸点连接点不超过15个 PCB上大面积开孔的地方是否有设计补全 PCB进板宽度大于150mm的PCB原则上不允许使用板厚规格小于2.0mm的板材 连接器等多个引脚在一条直线上的器件的轴线应与波峰焊方向平行,以尽可能减少短路的出现机率 (针对小间距连接器) 过波峰焊接的贴片元件、锰铜丝、跳线、卧装电解电容等底部不能设计过孔或过孔已有进行绿油处理,避免出现短路缺陷 是否有因器件质量问题不能过波峰焊,而需使用手工焊接的器件 需过波峰焊的SOP器件是否有设计导流焊盘,并且其轴向应与波峰焊方向平行放置 器件波峰后是否存在破裂、变色、熔化、变形等不良 为保证焊点敷形,器件焊盘上不能设计丝印 对使用波峰焊接的单板,没有线路相连的安装孔和定位孔必须设计为NPTH孔 在距离V-CUT 28.5mm范围内如果使用超过70mm高度的器件,不能使用V-CUT连接,否则不能机器分板 V-CUT连接的工艺边是否可以使用分板机分板 铆接后,器件是否能紧贴PCB板面,铆接后器件是否有松动,铆接处的塑胶本体是否有裂纹 为方便搪锡操作,需要搪锡的过锡道设计宽度必须大于等于2.5mm 为保证搪锡道的连续性,搪锡道不能设计丝印 无绝缘措施且相互紧靠的立式器件是否存在短路隐患,工艺是否有点胶要求 使用工装焊接后器件是否能满足工艺要求 二次电源磁芯必须双面丝印标识 工装是否有可操作性(如操作不便,效率低等) 器件本体边缘距离V-CUT的距离不得小于50Mil(1.27mm) 距V-CUT 3mm范围内且垂直于V-CUT的陶瓷电容与距V-CUT 2mm范围内且平行于V-CUT的陶瓷电容,必须在电容位置设计铣槽,避免分板应力 为保证电气绝缘,散热器等金属器件的底部不能设计走线,或走线有作绝缘处理(绿油不能作为有效绝缘),与散热器同电位的走线除外 螺钉安装时,PCB安装孔与器件螺钉孔是否能良好配合 为方便检验和维修,原则上SMD器件不能布置在其它器件底部(以不影响检验为准) 需要手工焊接的元件,应保证烙铁有90度空间的操作空间,同时周围的超高元件不能妨碍到焊接操作 所有的丝印标识应完整,不能被过孔,焊盘破坏 为保证器件插装的可操作性,安装在散热器上面的总元件脚数不得大于15PIN

查检结果 OK

进行回流焊接0805及以下的贴片器件焊端应保证热平衡,两端引线应粗细一致,有相同热阻,避免出现偏位和立碑缺陷 为保证细间距的IC(Pitch≤0.6mm)贴装精度,应为IC设计局部MARK点 (根据具体情况增加MARK点) 器件实物封装是否与PCB对应封装一致 为保证贴片机能准确识别,MARK点中心距板边的距离应至少大于等于5mm 裸跳线、金属外壳器件不能贴板跨越不同电位的铜皮和走线 有底座的器件(如变压器,电感器,模块等)是否有设计垫片 是否有器件的绝缘封装插入插件孔内 有方向性的非标准器件,是否有设计防呆插装 有进行拔针的插针插座,PCB对应拔针位的焊盘必须取消 器件的本体不得超出PCB丝印或板边(不包括设计上必须伸出板边的插座等器件) 器件均能顺利插装,器件跨距、PIN距与PCB插件孔均匹配,有适当的孔隙配合 同一编码的物料是否存在明显的差异(以影响生产为判断标准) 为方便生产作业,所有元件(包括有多个器件装配的散热器)均要有对应的丝位号标识,并且,位号丝印不能被器件本体或相邻器件本体覆盖 (由于设计密度高造成的空间限制,允许不设计位号) 对极性器件和有方向性的器件,器件插装后本体不能覆盖住极性和方向标识或被相邻器件本体覆盖(如高密度板无法满足可以不作为问题,通 过生产克服) 为保证电缆插装正确,电缆应有标签标识,或有明显的颜色、大小差异 为保证器件能顺利插装及电性安全,电磁元件必须设计底座 对极性器件和有方向性的器件,除必要的丝印极性标识外,还应设计焊盘极性标识(如方焊盘),方便各定位检验工序能直观识别 为保证器件装配时与生产设备不干涉,要求:元件面插装器件本体外缘距离板边在1.5mm以上,元件面贴装器件外缘距离板边在4mm以上; 焊点面贴装器件及插装器件管脚外缘距板边在5mm以上(采用工装过波峰焊和回流焊的除外) 可插拔器件和调测器件周围是否存在超高器件,是否会影响到后续装配和调测 器件在保证直立的情况下,器件本体不能相互接触和干涉 PCB有超长结构件(如散热器、汇流条)时,波峰时是否会出现因板材热膨胀系数不一致造成的热应力形变 器件的透锡是否良好:功率器件要求100%透锡,非功率器件要求达到75% 为避免出现短路,过波峰焊的插件元件的焊盘间距及与相邻器件焊盘间和距应大于0.8mm(标准器件封装除外) 过波峰焊接的螺钉不允许使用镀镍材质 PCB是否有变形:纯插件板<1.0%,混装板<0.7% PCB波峰后是否有绿油起泡,脱落,起皱等不良;是否有出现白斑 波峰焊后元件是否有虚焊,漏焊,针孔,桥连,拉尖等不良 为避免波峰时出现PCB变形,要求平行传送边方向的V-CUT线数量应≤3

PCB应提供至少两个工装、测试定位的非对称孔(二次电源除外) PCB应有设计独立的ICT/FT测试点 为避免测试时产生应力,测试工装支撑柱必须设计在贴片器件周围10mm范围外 测试时,单板在压下的过程中是否有较大幅度的形变测试时使PCB产生过大的变形 测试工装植针应相对均匀分布 可调器件(如电位器、可调电感)在PCB组装后应有供调测的空间