汽车用橡胶减震制品及其它杂件的技术进展

汽车用橡胶减振材料及制品的应用与发展

汽车用橡胶减振材料及制品的应用与发展随着汽车行业的不断发展,汽车用橡胶减振材料及制品也得到了广泛应用。

汽车行驶中产生的噪音、震动、冲击等问题,是影响人们乘坐舒适度和安全性的重要因素,因此,汽车用橡胶减振材料的应用显得十分必要。

橡胶的减振性能是基于其特殊的物理和化学结构而获得的。

橡胶中的长链分子能够与周围环境进行物理相互作用,以减少或阻止振动的传播。

同时,橡胶的弹性也使其能够吸收和分散外部冲击力,并将其转化为微小振动。

这些特性使橡胶成为汽车制造中最重要的材料之一。

橡胶减振材料及制品的应用范围十分广泛,从汽车的底盘、轮胎、引擎到车身各处都有用到。

其中最典型的就是减振垫和减震器。

减振垫主要通过橡胶材料的柔韧和弹性来降低震动和噪音的产生和传播,而减震器则能够分散路面冲击,防止车辆在高速行驶时出现起伏和颠簸。

除了上述减振材料和制品外,还有许多其他类型的橡胶制品,如密封材料、耐油管道、轮胎等。

这些制品因其特殊的功能而得到广泛应用,其中轮胎作为汽车的“鞋子”,对车辆操控性和舒适性有着决定性影响。

随着汽车工艺的不断提高和对车辆盖度的不断要求,汽车用橡胶减振材料的研发和应用也在不断发展。

传统的橡胶材料往往具有很好的减振效果,但同时也存在着易老化、易硬化、易产生物理变形等缺点。

为克服这些问题,创新性研发出新的橡胶材料,如含硅橡胶、含氧橡胶、含氟橡胶等,可明显提高材料的耐老化性、耐高温性、耐撕裂性和抗紫外线能力等。

除了材料的不断改进外,汽车用橡胶减振材料及制品的制造和加工技术也在不断创新。

现代生产线上的自动化生产技术和精密加工设备,能够确保产品制造的精度和质量。

同时,3D打印技术和其他数字化生产工具也被用于制造定制化的减振件和轮胎。

总之,汽车用橡胶减振材料及制品的应用范围和发展前景非常广阔,对汽车行业的发展和提高汽车性能都有着重要的意义。

未来,随着汽车科技的日新月异和用户需求的不断提高,汽车用橡胶减振材料及制品将会呈现更大的用途和市场空间。

车辆橡胶悬置系统的研究进展

车辆橡胶悬置系统的研究进展车辆橡胶悬置系统是一种利用弹性材料实现车辆车身支撑、减震和隔振的技术。

相对于传统的金属悬挂系统,橡胶悬置系统具有较好的减震和隔振性能,能够提供更加舒适的行驶体验。

本文主要介绍橡胶悬置系统的研究进展。

1. 橡胶材料橡胶是橡胶悬置系统的核心材料,其性能将直接影响到整个悬置系统的性能。

目前,常用的橡胶材料包括天然橡胶、合成橡胶和氟橡胶等。

天然橡胶具有较好的弹性、韧性和防水性能,但其寿命较短,易老化。

合成橡胶的性能较为稳定,耐磨、抗老化,但弹性不如天然橡胶。

氟橡胶具有优异的耐溶剂、耐油、耐腐蚀和耐高温性能,但毒性较大。

2. 结构形式橡胶悬置系统的结构形式多种多样,常见的有橡胶弹簧式、双锥形橡胶支撑式、旋转式和气弹簧式等。

橡胶弹簧式结构简单、重量轻,适用于小型车辆,但其减震性能差。

双锥形橡胶支撑式具有较好的减震和隔振性能,但结构复杂,制造难度大。

旋转式能够在转弯时降低车身倾斜角度,但对橡胶材料的性能要求较高,适用范围较窄。

气弹簧式具有调节性能好,但结构较为复杂,维护难度大。

3. 优点和应用橡胶悬置系统相对于传统的金属悬挂系统具有以下优点:首先,橡胶弹性材料具有较好的减震和隔振性能,能够提供更加舒适的行驶体验;其次,橡胶材料重量轻、易加工,能够降低车辆整体重量,提高燃油经济性;第三,橡胶材料有一定的可塑性,能够适应不同的道路条件,提高路面适应性;第四,橡胶悬置系统的制造成本相对较低,可为汽车厂商降低成本。

橡胶悬置系统广泛应用于各类车辆中,尤其是高档车。

例如,丰田的雷克萨斯RX系列轿车采用了双锥形橡胶支撑式悬置系统,其减震效果得到了认可。

梅赛德斯-奔驰公司的S 级轿车也采用了橡胶悬置系统,其提供了出色的隔振和减震性能。

此外,橡胶悬置系统还应用于公共交通工具中,如城市公交车、轻轨列车等。

综上,橡胶悬置系统是一种具有较好减震和隔振性能的汽车悬挂系统。

随着橡胶材料技术和制造工艺的不断提高,橡胶悬置系统的性能将不断得到改善和提高,应用范围也将不断扩大。

减震橡胶材料的研究进展

减震橡胶材料的研究进展第一篇:减震橡胶材料的研究进展减震橡胶材料的研究进展在这次报告中,赵老师给我们讲了高阻尼减震聚合物的研究进展、减震高分子材料的应用及高减震天然橡胶。

震动在有些情况下是具有很大危害的,大到地震,小到机器震动产生的噪声、能耗。

减少震动的措施有减少振动源的振动、隔离振动的传递。

橡胶因其具有高弹性、高粘性、及良好的综合性能,被广泛应用于减震材料领域。

利用橡胶的阻尼特性,当材料受外力作用发生变形时,高分子链间产生内摩擦,使部分振动能量转化为热能逸散。

阻尼特性用损耗因子tanδ表示,tanδ越大材料的阻尼和生热越显著。

用做减震目的的橡胶材料可分为:普通橡胶材料,用于耐油、耐天候、高阻尼、耐热硫化胶。

测定聚合物阻尼性能常用的实验方有:动态扭摆法(trsional braid analysis,TBA)、受迫共振法、受迫共振非振法(动态粘弹谱实验DMA)。

DMA最常用,能直接给出E``-T、tanδ-T的关系曲线。

曲线越平缓、tanδ值越高、T反胃越宽,则阻尼性能好。

影响橡胶材料阻尼性能减震性能的因素:材料的形态结构。

分子链侧基体积较大、数量多、极性大、分子间氢键多、作用力强的橡胶阻尼性能好。

共混体系各组分的相容性直接影响材料的阻尼性能。

共混各组分间应有适当过渡层。

交联体系。

硫化程度适当提高。

使用温度和振频。

振动频率对弹性体的影响与温度相似。

低频与高温、高频与低温对弹性体动态力学性能的影响一致。

聚合物共混比。

为保证阻尼材料具有较好的力学性能和阻尼性能及较宽的玻璃花转变温度范围,其聚合物的共混比应适当。

补强填充剂。

助剂的添加可以改善提高聚合物的性能,对阻尼性能的影响因不同助剂而有所差别。

改性方法:橡胶与聚合物(橡胶、塑料、纤维)共混、接枝共聚、嵌段共聚、IPN法。

并介绍了各方面相应的研究进展。

减震高分子材料用于电气设备、电子仪器、办公自动化设备、建筑、汽车、铁道、车辆等领域高阻尼橡胶材料的发展方向减震橡胶材料的研究进展在报告中,赵老师给我们讲了高阻尼减震聚合物的研究进展、减震高分子材料的应用及高减震天然橡胶。

汽车用橡胶减振材料发展

摘要:本文概述了汽车用橡胶减振制品的材料技术和产品的应用和发展情况。

关键词:汽车减振橡胶制品橡胶伴随着汽车制造工业高性能技术的高速发展,汽车技术的发展一方面谋求汽车的使用经济性,同时,也正在改善汽车的舒适性、安全性。

这就从减振、噪音、舒适性和行使稳定性的角度,对橡胶减振元件提出了更高的要求。

与其他减振制品相比,橡胶减振制品具有以下优点[1] :(1)形状自由度较大;(2)可在X、Y、Z 方向上旋转,具有六方向弹簧作用:(3)具有适度的阻尼性能,可在低频~高频的范围内加以利用;(4)同时具有减振、缓冲、隔音等多样性能;(5)冲击刚度大于动刚度,动刚度大于静刚度,有利于减小冲击变形和动态变形。

汽车的振动现象十分复杂,最明显的振动是悬挂弹簧装置支承的簧上质量的固有振动。

因此,减振橡胶制品主要用于控制汽车振动和噪声及改善汽车操纵稳定性,一般置于汽车机架、压杆装置、悬挂轴衬、中心轴承托架、颠簸限制器和扭振减振器等部位,以改善汽车的安全性和舒适性。

1.橡胶材料性能要求及发展方向由于汽车的车轮、车型、车种以及悬挂机构不同,减振橡胶元件的种类也各不相同。

用橡胶材料作为减振材料的优点在于[2] :(1)橡胶是非压缩材料,具有良好的阻尼特性,其泊松比接近0.5,在弹性范围内的相对滞后值可以达到10~65%,动、静模数之比为1.5左右。

(2)橡胶的弹性变形比金属大的多(可达10000 倍以上),而弹性模数比金属的小得多(为1/700 到1/4000);(3)形状能自由选择,可自由选择三个方向的弹簧常数比;(4)容易与金属牢固地粘合成一个整体,可使减振橡胶件体积变小,重量减轻,且支承方法也简单化。

(5)橡胶的声速为40~200m/s,钢的声速却为5000m/s。

因此具有良好的减振、隔音和缓冲性能[3] 。

减振所用橡胶的品种很多,主要以天然橡胶和丁苯橡胶为主,为改善减振制品的耐热性,也使用丁腈橡胶(NBR)、氯丁橡胶(CR)、丁基橡胶(IR)、三元乙丙橡胶(EPDM)等。

车辆橡胶悬置系统的研究进展

车辆橡胶悬置系统的研究进展车辆橡胶悬置系统是指采用橡胶材料作为弹性元件的车辆悬置系统。

与传统的弹簧悬置系统相比,橡胶悬置系统具有更好的减震、隔振和噪音降低效果,对车辆的安全性、乘坐舒适性和驾驶稳定性等方面都有显著的提升。

本文将针对车辆橡胶悬置系统的研究进展进行综述。

一、橡胶悬置系统的结构和工作原理橡胶悬置系统可以分为两类:全橡胶悬置系统和半橡胶悬置系统。

前者是指整个车身以橡胶作为主要弹性元件,后者是指只有车轮挂载采用橡胶弹簧,车身则通过传统的弹簧和减震器悬置。

橡胶悬置系统的主要工作原理是利用橡胶的弹性变形来吸收和减缓车辆在行驶中所受到的震动和颠簸。

橡胶材料的优点在于它的弹性变形能量独立于外界温度和湿度等条件,因此具有更好的稳定性和可靠性。

同时,橡胶材料的阻尼能力也相对较强,能够有效降低车辆行驶中产生的噪音和震动。

1. 橡胶材料的研究橡胶材料是橡胶悬置系统的核心,其性能直接影响到系统的减震、隔振和噪音降低效果。

目前国内外在橡胶材料的研究上主要集中在以下几个方面:(1) 橡胶材料的种类和组成橡胶材料的组成对其性能影响较大。

在橡胶材料中常添加一些其他材料,如碳黑、二氧化硅、玻璃纤维等,以提高橡胶的强度、耐热性和耐久性等。

(2) 橡胶材料的制备工艺橡胶的制备工艺包括混炼、成型和硫化等环节。

不同的工艺参数和材料比例会影响橡胶的品质和性能。

对橡胶材料的性能测试是了解其性能、优化配方,以及验证合成材料的可靠性的基础。

目前主要测试方法有拉伸试验、硬度测试、动态力致热测试等。

2. 橡胶悬置系统的设计和优化橡胶悬置系统的设计和优化主要考虑三个方面:弹性元件的选材和形状、阻尼器的设计和性能,以及系统的动态特性。

(1) 弹性元件的选材和形状弹性元件的选材和形状直接影响到系统的减震效果和乘坐舒适性。

目前,采用的常见材料有天然橡胶、丁苯橡胶、硅橡胶等。

同时,对于不同的车型和行驶环境,也需要设计不同形状和材料的橡胶弹簧。

(2) 阻尼器的设计和性能阻尼器的设计和性能是橡胶悬置系统中的关键环节。

汽车用橡胶密封制品的技术进展

汽车用橡胶密封制品的技术进展汽车用橡胶密封制品包括密封条、油封、O形圈、制动皮碗、制动皮膜和防尘罩等。

现将汽车用橡胶密封制品的技术进展简介如下。

1 密封条橡胶密封条分为纯胶密封条(包括密实胶密封条和海绵胶密封条)和复合胶密封条(包括密实胶/海绵胶复合密封条、密实胶/金属复合密封条、海绵胶/密实胶/金属复合密封条等双复合和多复合密封条)两大类,其中一些密封条进行了单面或双面植绒及安装面涂覆涂料(聚氨酯涂料或硅油)等表面处理。

汽车用橡胶密封条是我国发展最快的汽车用橡胶密封制品。

2000年我国汽车用橡胶密封条的需求量为14680万m(生产能力为20000万m),2005年增至30200万m,预计2010年将达到49000万m。

我国在1984-1995年掀起引进橡胶密封条生产技术的高潮,在此期间约有20个企业分别从日本、意大利、德国、英国、美国和西班牙引进了约50条橡胶密封条生产线,其中从日本微电子公司和意大利塞亚公司引进的生产线数量分别居第1和第2位。

此后,又不断成立了一些合资或外商独资橡胶密封条生产企业(如上海申雅密封件有限公司、上海西川密封件有限公司、天津星光橡塑有限公司、北京万源德富泰斯密封制品公司和武汉东森汽车橡胶制品有限公司等),到2000年我国橡胶密封条生产企业已达60余家。

近年来,由于生产企业不断增多及生产线国产化,已很难准确统计出目前我国橡胶密封条的生产线数量。

1.1 材料1.1.1 主体材料汽车用橡胶密封条的主体材料一般是EPDM。

最近,采用新型催化体系的可控长支化链(Con-trolled Long Chain Branching,简称CLCB)技术开发出新型EPDM——CLCB EPDM(如荷兰DSM公司的Keltan 8340A和Keltan 7341A)特别适用于汽车密封条,备受业界关注。

CLCB技术的创新点是同时实现EPDM的高支化度和窄相对分子质量分布。

与传统EPDM相比,CLCB EP-DM 的优点为:²长支化链使炭黑的混入速度加快、分散更均匀,避免混炼或挤出过程中发生“炭黑焦烧”现象;²赋予胶料良好的抗塌陷性能;²虽然亚乙基降冰片烯(ENB)含量中等,但硫化速度、强伸性能和压缩永久变形与ENB含量高的传统EPDM相当,耐老化性能较好;²流动性能优异,挤出速度快;²虽然相对分子质量分布窄、门尼粘度高,但抗焦烧性能好,加工性能优。

橡胶制品行业的技术创新与发展

橡胶制品行业的技术创新与发展随着科技的进步和工业的发展,橡胶制品行业在我国经济中占据着重要的地位。

橡胶制品以其独特的弹性和密封性能,广泛应用于汽车、机械、建筑、医疗等众多领域。

本文将探讨橡胶制品行业在技术创新和产业发展方面的现状和未来趋势。

技术创新在橡胶制品行业,技术创新一直是推动产业发展的重要动力。

在原材料方面,合成橡胶的出现和发展,极大地丰富了橡胶制品的种类和性能。

同时,新型橡胶材料的研发,如导电橡胶、磁性橡胶等,为橡胶制品行业带来了新的应用领域。

在生产工艺方面,橡胶制品行业经历了从手工制作到机械自动化,再到智能化生产的过程。

自动化生产线和智能工厂的应用,提高了生产效率,降低了生产成本,同时也保证了产品质量的稳定性。

在产品设计方面,计算机辅助设计和制造技术的应用,使得橡胶制品的设计更加灵活和高效。

通过仿真技术,可以预测橡胶制品在实际应用中的性能,从而优化设计,提高产品的可靠性和使用寿命。

产业发展橡胶制品行业的技术创新,推动了产业的快速发展。

随着市场需求的增长,橡胶制品行业不断壮大,产业规模不断扩大。

同时,橡胶制品行业的竞争也日益激烈,企业需要不断创新,提高产品的性能和质量,以满足市场的需求。

在产业升级方面,橡胶制品行业正朝着高性能、高功能、绿色环保的方向发展。

新型橡胶材料和先进生产工艺的应用,使得橡胶制品在性能和应用领域上有了新的突破。

同时,环保型橡胶制品的研发和生产,也在一定程度上缓解了环境压力,提高了企业的社会责任形象。

在未来,橡胶制品行业将继续保持创新发展的态势。

新技术、新材料、新工艺的不断涌现,将为橡胶制品行业带来新的机遇和挑战。

我们可以期待,橡胶制品行业将在技术创新和产业发展的道路上,继续前进,为人类社会的进步做出更大的贡献。

以上内容为橡胶制品行业技术创新与发展的概述,接下来将深入探讨橡胶制品行业在各个领域的具体应用和发展前景。

橡胶制品在各领域的应用橡胶制品因其独特的性能,在各个领域都有着广泛的应用。

汽车工业NVH橡胶减震元件行业现状、市场需求与发展展望

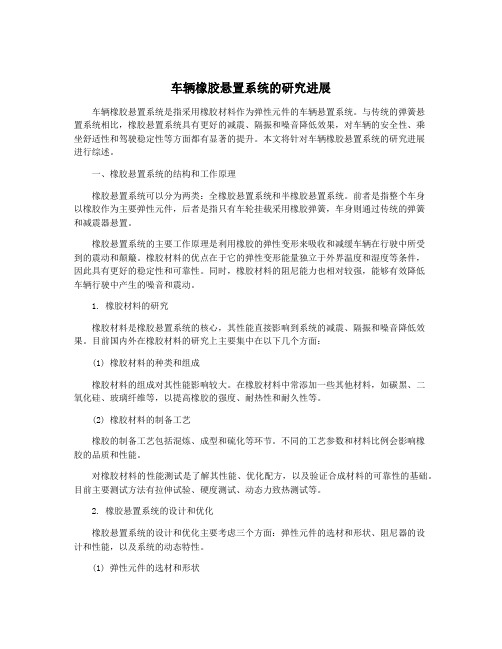

表 近 年国内汽车配套市场的需求量及增长预测情况

项目

汽车产量C万辆 乘用车 商用车

橡胶减震制品均价C元 乘用车 商用车

总金额C亿元 乘用车 商用车

4"": !=;B7 <>=B: 4<"B>

7=" >"< =7; 7<B: ;>B< !B4

4""! 5=>!B5 5"=:B; =;"B>

;!: <<; ==4 :"B4 <:B! 55B=

橡胶减震制品均价/元

$%%* .+0( '((. &.$& &%1

$%%+ 1$** .(+$,. &1+(,1 &%%

年份 $%&% 0*%% (+1*,$ &*'&,*

+.

$%&& +'(% 0''0,& $%&$,+

**

$%&$ &%+.. ***1,1 $%(0,.

*'

预测增 长 率 /)

&% &(

!"国内售后维修市场需求估算

与国内配套市场相比 汽车 !"# 橡

!"# 弹性橡胶元件的使用寿命一般 胶减震元件售后维修市场增幅较为平稳

为 &% 万公里 以国内每辆汽车使用寿命 $%&$ 年突破 &%% 亿元 近 ( 年平均增速

为行驶 '% 万公里计算 每辆汽车在使用 约为 &') 预计 $%&' 年增幅为 &%) 同

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表 2 不同牌号的 CR 性能比较

处理或卤化处理 。

牌号

H 抽出力/ N

屈挠龟裂次数(1 级裂口) ×10 - 4

121

1171 6

37

S240

411 2

85

R22

1381 2

100

GR T

1411 6

120

注 :121 , S240 , R22 和 GR T 分别为国产 、日本电气化学工业 株式会社 、日本东曹株式会社和美国杜邦公司产品 。

标 准

Ⅰ1)

Ⅱ2)

胶料性能 邵尔 A 型硬度/ 度 拉伸强度/ MPa 拉断伸长率/ % 拉断永久变形/ % 屈挠龟裂次数(3 级裂口) ×10 - 4 H 抽出力/ N 100 ℃×168 h 热老化后 邵尔 A 型硬度变化/ 度 拉伸强度下降率/ % 拉断伸长率下降率/ % 臭氧老化等级3) 成品胶囊性能 24 h 内压降/ MPa 破坏内压/ MPa 粘合强度/ ( kN ·m - 1) 台架试验寿命 ×10 - 4/ 次

开炼机因手工操作 、翻斗式密炼机因剪切力 不足已不适应现代橡胶减震制品的胶料混炼 。目 前 ,国外橡胶减震制品胶料多用啮合型转子密炼 机 ,如 K 系列密炼机 (英国 Francis Shaw 公司产 品) 混炼 ,该机的生产效率高 ,密炼室清理十分方 便 ,可炼多种用途胶料 ,混炼温度可达 170 ℃,所 炼胶料质量均匀 、无死点[1] 。我国橡胶制品厂在 20 世纪 80 年代中期引进了 K 系列密炼机 ,使用 效果良好 。 11 11 4 设计和检测

我国开发的原位接枝技术可以大大提高 N R 胶料 (如汽车悬架系用球铰胶料) 的耐疲劳性能 。 在相同条件下 ,用常规技术制备的 N R 胶料和球 铰疲劳龟裂次数分别为 5 ×103 和 4 ×106 ,而用原 位接枝技术制备的 N R 胶料和球铰疲劳龟裂次数 分别达到 11 25 ×104 和 1 ×107 [2] 。

1 减震制品 11 1 减震件 11 11 1 胶料主体材料

汽车用橡胶减震件一般由橡胶和金属骨架构 成 。胶料的主体材料主要为 N R ,对耐油性能要 求较高的减震件胶料主体材料多为 CR 、NBR 和 共聚氯醚橡胶 。我国橡胶减震制品质量波动较大 的原因之一是生胶质量不稳定 、性能指标难以控 制 。这是生胶供需不平衡 、供货渠道及价格不断 变化造成的 。以 N R 为例 ,在我国橡胶市场上 ,除 国产 N R 外 ,还有大量来自马来西亚 、印度尼西 亚 、泰国 、越南甚至非洲的 N R ,这些不同产地及 不同生产商的 N R 产品轮番占据市场主导地位 。

2 杂件 21 1 雨刷片

1 965年以前雨刷片采用二烯烃橡胶 (NR ,

© 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved.

506

橡 胶 工 业 2007 年第 54 卷

作者简介 :谢忠麟 (19412) ,男 ,广东乐昌人 ,北京橡胶工业研 究设计院教授级高级工程师 ,从事非轮胎橡胶制品研制及橡塑材 料研究工作 。

的主要特点是门尼粘度稳定 ,可直接混炼 ,胶料的 混炼时间短 、能耗低 ,所得混炼胶门尼粘度稳定 。 将一定时间 (如 1 个月) 内使用的生胶进行大混 合 ,还可以进一步提高生胶的门尼粘度稳定性。 另外 ,采用脱蛋白 N R 制备的减震制品耐蠕变性 能极佳 。

我国空 气 弹 簧 胶 囊 所 用 胶 种 主 要 为 N R 、 N R/ B R 并用胶和 N R/ SB R/ BR 并用胶 ,近年来 N R/ CIIR (气密性能好) 并用胶和 CR (耐臭氧老 化和耐热性能好) 逐渐应用 。国外空气弹簧胶囊 所用胶种主要为 CR 和 CR/ N R 并用胶 。空气弹 簧胶囊使用的帘布为经 RFL 浸渍液浸渍及热伸 张处理的锦纶 66 帘布 。不过国产空气弹簧胶囊 锦纶 66 帘布所用的 RFL 浸渍液中胶乳为丁苯吡 胶乳 ,国外为提高胶料与帘布的粘合性能 、改善胶 囊的耐疲劳老化性能和延长使用寿命 ,采用氯丁 胶乳[9] 。部分国产汽车空气弹簧胶囊材料构成及 胶料和成品性能见表 1[10213 ] 。

随着汽车发动机和排气管温度不断升高 ,发 动机支承垫胶料的主体材料由 CR 改为 EPDM 或 HNB R[3] 。HNB R 兼具耐热和耐油性能 ,在同 等硬度 (邵尔 A 型硬度 56~58 度) 下 ,其胶料的 拉伸强度和撕裂强度远高于 CR 和 EPDM 胶料 , 动静刚度比与 EPDM 胶料相当 ,小于 CR 胶料 。 另外 , EPDM/ 乙烯2乙酸乙烯酯橡胶并用胶的耐 热和耐油性能较好 ,也适合作汽车减震件胶料主 体材料[4 ] 。

SB R ,B R 或 CR) 作主体材料 , 1965 年以后改用

21 2 点火线 点火线安装于汽车发动机点火系统中 ,其功

能是将点火线圈上的高压电传给火花塞 ,使气缸产 生电火花 ,同时对车内外的电磁干扰起抑制作用。

我国点火线过去需要进口 ,但到 20 世纪 90 年代中期 ,国产点火线无论是在结构还是在性能 上都有长足的进步 。

表 1 部分国产汽车空气弹簧胶囊材料构成及胶料和成品性能

项 目

材料构成 外层胶 内层胶 帘布胶 锦纶 66 帘布规格

编 号

1

2

3

4

5

NR

NR/ BR NR/ CIIR

NR

CR

NR

NR/ SBR/ BR NR/ CIIR

NR

CR

NR

NR

1870dtex/ 2 1400dtex/ 2 和

第8期

谢忠麟. 汽车用橡胶减震制品及其它杂件的技术进展

505

极高 ,在工作期间不开胶 。我国一般采用抛丸法 对金属骨架进行表面处理 ,所用设备主要为履带 式抛丸机 ,钢丸的 HRC 硬度和直径一般分别为 46~50 度和 016~110 mm[6 ,7] 。金属骨架进行抛丸 处理并除尘后 ,再进行磷化或/ 和涂胶粘剂处理 , 处理工艺对橡胶2金属粘合强度影响极大 ,如分别 以美伽姆 3270 和 100 为底胶和面胶 ,采用抛丸2 涂胶粘剂工艺处理的钢骨架与胶料的粘合强度为 61 7 M Pa ,采用磷化2涂胶粘剂工艺处理的为 61 1 M Pa ,采用抛丸2磷化2涂胶粘剂工艺处理的为 91 9 MPa[6] 。由于环保要求 ,毒性较大的甲苯三异氰酸 酯(列克纳) 胶粘剂已基本淘汰 ,现在使用的胶粘剂 主要为开姆洛克 、美伽姆和泰胜 ( Thixon) 胶粘剂 。 11 11 3 混炼设备

国外汽车用液压减震器 (安装有橡胶减震配 件) 已投入使用[5] ,而我国液压减震器技术还有待 发展 。 11 11 2 金属骨架表面处理

橡胶减震件要求橡胶与金属骨架的粘合强度

© 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved.

59 241 0 580

8 10510 (未裂)

01 003 21 2 8 650 (破坏)

1870dtex/ 2

58 231 2 620

12 591 7

60 181 8 581

29 5010(1 级裂口)

144

66 251 8 640+ 21 Nhomakorabea2

65

4

57

3

01 006

62 171 8 662

+6 11 24 0

关键词 :汽车 ;橡胶减震制品 ;空气弹簧 ;雨刷片 ;点火线 ;安全气囊 中图分类号 : TQ3361 4 + 2 ; TQ3361 9 文献标识码 :B 文章编号 :10002890X(2007) 0820504204

随着对汽车舒适性和安全性要求的不断提 高 ,汽车用橡胶减震制品和其它杂件的生产技术 快速发展 。现将这方面的技术进展简介如下 。

60 ±5 ≥15 ≥500 ≤35 ≥50

60 ±5 ≥15 ≥450

≤+ 10 ≤20 ≤30

≤01 02 ≥2 ≥6 ≥300

注 :1) GB/ T 13061 ;2) 德国 Contitech 公司标准 ;3) 40 ℃×48 h ,臭氧体积分数 50 ×10 - 8 。

润滑剂 (石墨或二硫化钼) 的涂料涂覆[18] 及用酸

我国已用非线性有限元分析方法研究汽车空 气弹簧的非线性特性 、分析设计参数 (帘线角度 、 帘线弹性模量和帘线层数等) 对产品结构和性能 的影响 ,以获得较佳的汽车空气弹簧设计方案 。

我国尚未有空气弹簧胶囊专用生产和试验设 备 ,其主要由胶囊生产厂自行研制配套 ,目前已开 发出胶囊成型机和硫化机[15] 、内囊硫化模及产品 性能试验台等 ,但空气弹簧胶囊的生产设备和工 艺水平较低 ,亟待提高 。

近年来 ,我国部分橡胶减震制品生产企业已 将先进的分析软件和有限元分析法应用于橡胶减 震制品的设计上 ,制造出结构合理 、性能优异的橡 胶减震制品 。

橡胶减震制品的性能测试极为重要 。先进的 橡胶减震制品生产企业除必须配备常规的橡胶理 化性能检测仪器外 ,还应配备布拉本德加工性能 测试仪 、臭氧老化试验机 、差示扫描量热仪 、扫描 电子显微镜 、傅立叶转换红外光谱仪 、电子蠕变2 应力松弛仪 、裂解气相色谱仪 、动态热力学分析 仪 、微机控制电液伺服橡胶构件试验台和七通道 电液伺服协调加载系统等先进检测装置 ,以对橡 胶减震制品进行静态性能和动态性能 ,包括压缩/ 剪切应力 、应变 、模量和刚度 ,扭转/ 偏转力矩 、角 度和刚度 ,滞后性能 (回滞曲线和损耗角) ,粘合性 能 ,破坏负载 ,压缩/ 扭转/ 剪切/ 偏转动态刚度以 及高低温疲劳寿命等进行测试[8] 。

504

橡 胶 工 业 2007 年第 54 卷