犁刀变速齿轮箱体钻孔攻丝双工位组合机床(双侧4-M8)

卧式犁刀混合机工作原理级技术参数

外形尺寸(mm )

长

宽

高

1000

700

1200

1500

500

700

设备重量H-0.2

4

85

SHDH -0.5

7.5

62

SHDH -1

11

62

SHDH -2

15

50

SHDH -3

18.5

50

SHDH -4

22

42

SHDH -5

30

42

SHDH -6

37

42

SHDH -8

卧式犁刀混 合机优势: 丰富的应用经验及极有针对性的非标设计能力 针对行业,原料及成品 特性,压力温度要 求,固液比例,配套工艺等 ;世赫工业会在驱动装置 、操作性、密封性等方面开収极具有针对性的解决方案。 如:针对电池粉末行业开収的高密封性、可抽真空性 、加热性桶体 ,针对某些特殊粉末设计 整机加热 400℃高温,针对环境工程污泥行业提供的特殊飞刀破碎组件 等。 可靠的驱 动 配置 根据物料性质、启动方式、以及搅拌方式配置不同能力、不同功率、不同输出转速的驱动装置。 驱动电机采用国际一流 电机供应商 产品,如西门子、ABB、SEW 等,可采用直联 式、链轮连接、液力耦合器连接等进行扭力输出。

强大的辅 助 组件 混合机可加装多种组件使用,常用的有盘管蒸汽夹套、蜂窝耐压夹套、循环介质夹套、在线叏样阀、高速飞刀、温度探测、称重系统、除尘净化、真空干燥等 组件。 添加少量液体时,可配置喷液 喷雾装置,更有利于液体均匀的分散混合于粉料内,喷液系统由压力源、储液罐、喷头三种基本组成模块。 材质可根据 要求定制碳 钢、SS304 不锈钢、SS316 L 不锈钢,SS321 不锈钢,或其他高硬度合金搅拌器,也可以进行 聚氨酯内衬 或者喷涂高 耐磨材料;

机械深加工厂设备清单

合计:

21

生产线2小批量

电腐蚀

慢走丝

阿奇夏米尔

CUT200P

350×250×250

3

快走丝

Xingfujiang

SHCM-97A

400*320*250

10

放电

Shenyang

DK77400Z

500*250*250

3

磨削

大水磨

Kent

HF-618S

2000*900

3

平面磨

Beijing

M1420A

800*400

2

日本马扎克

LGMAZAK-530CL

1000*530*500

3

日本马扎克

LGMAZAK-430AL

550*400*400

4

日本兄弟(高速攻钻机)

Brother S500Z1

500×400×300

7

台湾品正

MCV-M5H

550*400*500

6

台湾品正

MCV-M7H

550*400*400

3

台湾品正

MCV-M8H

机械深加工厂设备清单

功能

类型

工艺

设备

品牌

型号

加工范围(mm)

数量

机加工

生产线1批量

铣削

5轴CNC加工中心

日本大隈

MU-5000V

800*1020*600

1

日本大隈

MU-4000V

740*460*460

1

4轴卧式CNC加工中心

日本大隈

MB-5000H

760*860*680

1

日本大隈

MB-4000H

CDE系列普通车床产品介绍

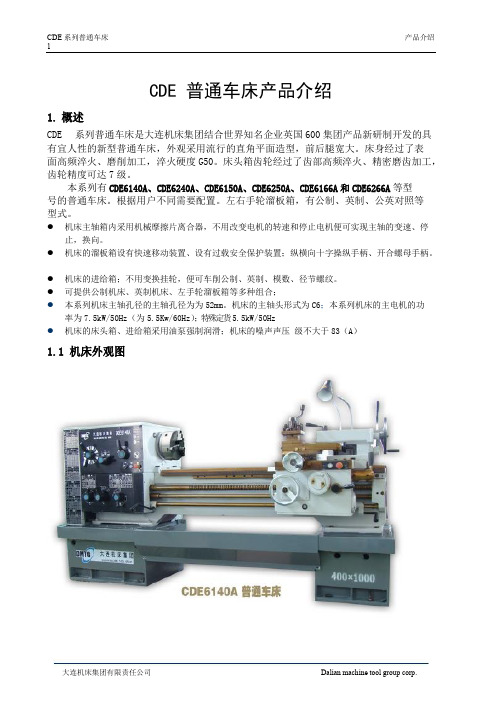

CDE系列普通车床产品介绍1CDE普通车床产品介绍1.概述CDE系列普通车床是大连机床集团结合世界知名企业英国600集团产品新研制开发的具有宜人性的新型普通车床,外观采用流行的直角平面造型,前后腿宽大。

床身经过了表面高频淬火、磨削加工,淬火硬度G50。

床头箱齿轮经过了齿部高频淬火、精密磨齿加工,齿轮精度可达7级。

本系列有CDE6140A、CDE6240A、CDE6150A、CDE6250A、CDE6166A和CDE6266A等型号的普通车床。

根据用户不同需要配置。

左右手轮溜板箱,有公制、英制、公英对照等型式。

●机床主轴箱内采用机械摩擦片离合器,不用改变电机的转速和停止电机便可实现主轴的变速、停止,换向。

●机床的溜板箱设有快速移动装置、设有过载安全保护装置;纵横向十字操纵手柄、开合螺母手柄。

●机床的进给箱;不用变换挂轮,便可车削公制、英制、模数、径节螺纹。

●可提供公制机床、英制机床、左手轮溜板箱等多种组合;●本系列机床主轴孔径的主轴孔径为为52mm。

机床的主轴头形式为C6;本系列机床的主电机的功率为7.5kW/50Hz(为5.5Kw/60Hz);特殊定货5.5kW/50Hz●机床的床头箱、进给箱采用油泵强制润滑;机床的噪声声压级不大于83(A)1.1机床外观图CDE系列普通车床产品介绍22机床的功用和加工范围2.1机床的功用在本机床上可以车削零件的外圆、内孔和端面、可以钻孔、铰孔和拉油槽,可以加工各种公制、英制、模数、径节螺纹,用户提出特殊定货还可以加工周节螺纹,本机床特别适合于小批量生产的加工车间和机械修理车间使用。

本机床可加工钢、铸铁及有色金属、非金属等材料。

在本机床上加工的零件尺寸精度可达到IT7级,表面粗糙度可达到1.6级。

2.2加工范围机床加工范围应根据机床规格及其技术参数确定。

禁止超过机床的参数范围加工。

否则,会损坏机床甚至发生人身伤亡事故。

注意!当使用马鞍车床加工超过床身上最大回转直径的扁平盘类工件时,拆下马鞍导轨后应避免加工时床鞍左端面超出床身导轨端面,在这种情况下可通过调整刀架滑板或加长刀杆使之满足切削长度要求。

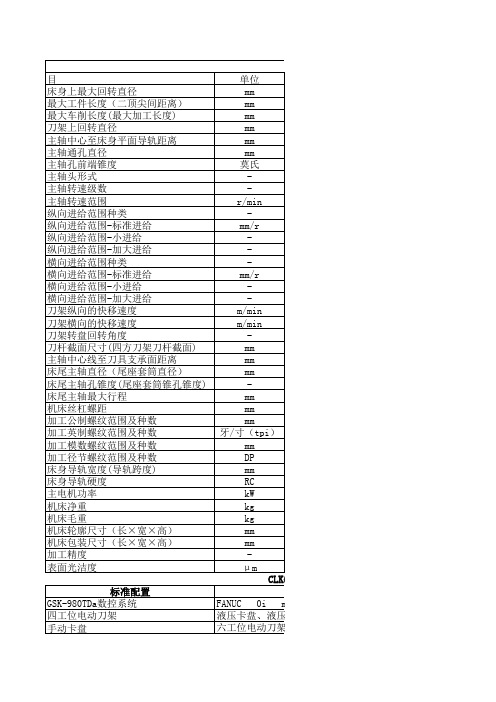

6140普车技术参数

单位 mm mm mm mm mm mm 莫氏 r/min mm/r mm/r m/min m/min mm mm mm mm mm mm 牙/寸(tpi) mm DP mm RC kW kg kg mm mm μm CLK6140 CLK6140 FANUC 0i mate-TD 液压卡盘、液压尾座 六工位电动刀架

mm 把 r/min mm/min mm kw kg mm

6140普车技术参数 规格 400 750 650 210 205 52 莫氏圆锥6号 A6 正转24;反转12 正转11-1600(50HZ),12-1680(60HZ);反转14-1580(50HZ), 16.8-1896(60HZ) 64 0.08-1.59 0.028-0.054 1.71-6.33 64 0.04-0.79 0.014-0.027 0.86-3.16 4 2 ±90° 25×25 26 75 莫氏圆锥5号 150 12 44种;1-192 21种;2-24 39种;0.25-48 37种;1-96 400 RC52 7.5 1990 2670 2418×1000×1267 2600×1520×2010 IT7 Ra1.6 6140D/2平床身数控车床主要配置 6140D 选择配置 C 0i mate-TD、HNC-21TD/210A、KND-1000Ti、GT66T或西门子801数控系统 液压尾座 位电动刀架

手拉油泵润滑 项 目 床身上最大工件回转直径 拖板上最大工件回转直径 最大车削长度 两顶尖最大支承长度 X/Z轴行程 轴通孔直径 主轴锥孔锥度 主轴端部型式 刀杆截面尺寸 刀具数量 尾架套筒锥孔锥度 主轴转速范围 X/Z快速进给速度 X/Z最小设定单位 主轴电机功率 机床重量 外形尺寸

自动润滑系统 CLK6140 CLK6140 单位 mm mm mm mm mm mm

Gxk

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

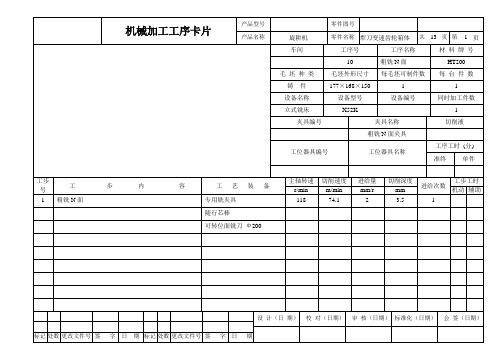

机械加工工序卡片

产品型号

零件图号

产品名称

旋耕机

零件名称

犁刀变速齿轮箱体

共

13

页

第

6

页

车间

工序号

工序名称

材料牌号

60

粗铣N面

HT200

毛坯种类

毛坯外形尺寸

每毛坯可制件数

每台件数

工序工时(分)

准终

单件

工步号

工步内容

工艺装备

主轴转速

切削速度

进给量

切削深度

进给次数

工步工时

r/min

m/min

mm/r

mm

机动

辅助

1

精铣R面、Q面

专用铣夹具

240

120

1.2

0.5

1

可转位面铣刀Ф160

专用检具

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

工位器具名称

工序工时(分)

准终

单件

工步号

工步内容

工艺装备

主轴转速

切削速度

进给量

切削深度

进给次数

工步工时

r/min

m/min

mm/r

mm

机动

辅助

1

粗铣N面

专用铣夹具

固达机械数控双头铣床产品大图更新

数控精密双侧铣床TH/YG/JJR-460NC固达、亚固、金佳润(发那科系统/三菱系统/宝元系统)数控精密双侧铣床TH/YG/JJR-300NC固达、亚固、金佳润(发那科系统/三菱系统/宝元系统)数控精密双侧铣床TH/YG/JJR-700NCR固达、亚固、金佳润(发那科系统/三菱系统/宝元系统)数控精密双侧铣床TH/YG/JJR-600NC固达、亚固、金佳润(发那科系统/三菱系统/宝元系统)数控精密双侧铣床TH/YG/JJR-850NCR固达、亚固、金佳润(发那科系统/三菱系统/宝元系统)数控精密双侧铣床TH/YG/JJR-1000NCR固达、亚固、金佳润(发那科系统/三菱系统/宝元系统)数控精密双侧铣床TH/YG/JJR-1200NCR固达、亚固、金佳润(发那科系统/三菱系统/宝元系统)数控精密双侧铣床TH/YG/JJR-1500NC固达、亚固、金佳润(发那科系统/三菱系统/宝元系统)数控精密双侧铣床TH/YG/JJR-1800NC固达、亚固、金佳润(发那科系统/三菱系统/宝元系统)精粗一体立式双头铣床VM-1130固达、金佳润(三菱系统/宝元系统)数控龙门铣床VM-8015固达、金佳润(三菱系统/宝元系统)数控龙门铣床VM-8015NC/1320NC固赫(三菱系统/宝元系统)数显龙门铣床VM-8015/1320固赫(三菱系统/宝元系统)数控龙门铣床VM-2330/2340固赫(三菱系统/宝元系统)精密卧式铣床HM-1500龙门磨床HG-1420/1620固赫(三菱系统/宝元系统)精密卧式铣床HM-1500固赫(三菱系统/宝元系统)数控倒角机DJx1000x250NC-3固达/金佳润 三轴联动倒角机卧式单头侧铣床HM-8015固达卧式单头侧铣床固达机械网站产品中心(3个产品一行)数控精密双侧铣床TH/YG/JJR-350NC固达、亚固、金佳润(发那科系统/三菱系统/宝元系统)数控精密双侧铣床TH/YG/JJR-520NC固达、亚固、金佳润(发那科系统/三菱系统/宝元系统)数控精密双侧铣床TH/YG/JJR-600NCR固达、亚固、金佳润(发那科系统/三菱系统/宝元系统)数控精密双侧铣床TH/YG/JJR-700NC固达、亚固、金佳润(发那科系统/三菱系统/宝元系统)数控精密双侧铣床TH/YG/JJR-850NC固达、亚固、金佳润(发那科系统/三菱系统/宝元系统)数控精密双侧铣床TH/YG/JJR-1000NC固达、亚固、金佳润(发那科系统/三菱系统/宝元系统)数控精密双侧铣床TH/YG/JJR-1200NC固达、亚固、金佳润(发那科系统/三菱系统/宝元系统)数控精密双侧铣床TH/YG/JJR-1600NCR固达、亚固、金佳润(发那科系统/三菱系统/宝元系统)立式(双换台)平面铣床VM-5025固达、金佳润(发那科系统/宝元系统)精粗一体立式双头铣床VM-1340固达、金佳润(三菱系统/宝元系统)数控龙门铣床VM-1625固达、金佳润(三菱系统/宝元系统)数控龙门铣床VM-8015NCA/1320NCA 固赫(三菱系统/宝元系统)数控龙门铣床VM-1520NC/1525NC 固赫(三菱系统/宝元系统)龙门铣床(动梁)VM-1630/1640固赫(三菱系统/宝元系统)精密卧式铣床HM-2000/2500龙门磨床HG-1625/1825固赫(三菱系统/宝元系统)精密卧式铣床HM-2000/2500固赫(三菱系统/宝元系统)数控倒角机DJx1200x250NC-3固达/金佳润 三轴联动倒角机液压翻板机FB-2.5-Y 固达/金佳润液压翻板机数控精密双侧铣床TH/YG/JJR-430NC固达、亚固、金佳润(发那科系统/三菱系统/宝元系统)数控精密双侧铣床TH/YG/JJR-520NCR固达、亚固、金佳润(发那科系统/三菱系统/宝元系统)数控精密双侧铣床TH/YG/JJR-700NC固达、亚固、金佳润(发那科系统/三菱系统/宝元系统)数控精密双侧铣床TH/YG/JJR-800NC固达、亚固、金佳润(发那科系统/三菱系统/宝元系统)数控精密双侧铣床TH/YG/JJR-1000NC固达、亚固、金佳润(发那科系统/三菱系统/宝元系统)数控精密双侧铣床TH/YG/JJR-1200NC固达、亚固、金佳润(发那科系统/三菱系统/宝元系统)数控精密双侧铣床TH/YG/JJR-1300NC固达、亚固、金佳润(发那科系统/三菱系统/宝元系统)数控精密双侧铣床TH/YG/JJR-1600NC固达、亚固、金佳润(发那科系统/三菱系统/宝元系统)立式平面铣床VM-1060固达、金佳润(三菱系统/宝元系统)精粗一体立式双头铣床VM-1550固达、金佳润(三菱系统/宝元系统)双工位平面精铣VM-3000固达、金佳润(发那科系统/宝元系统)数控龙门铣床VM-8015NCB/1320NCB 固赫(三菱系统/宝元系统)数控龙门铣床VM-1825NC/1830NC/1840NC 固赫(三菱系统/宝元系统)龙门铣床(动梁)VM-2340/2350/2360固赫(三菱系统/宝元系统)精密卧式铣床HM-3000龙门磨床HG-1830/2330/2340固赫(三菱系统/宝元系统)精密卧式铣床HM-3000固赫(三菱系统/宝元系统)数控倒角机DJx1400x300NC-3固达/金佳润 三轴联动倒角机液压翻板机FB-5-Y固达/金佳润液压翻板机。

XkW技术文件华东龙门

XkW技术文件华东龙门————————————————————————————————作者:————————————————————————————————日期:XKW2416*45型定梁数控龙门铣镗床技术资料威海华东数控股份有限公司公司地址:山东省威海市环山路698号销售电话:0631-5321609 传真:0631—5967988技术支持:0631—5968226 邮编:264200一、机床用途1、XKW2416*45型定梁数控龙门铣镗床是集机、电、液等先进技术于一体的机械加工设备,主要用于平面、曲面和孔的加工。

广泛应用于机械制造行业各种板类、箱体类、机架类等复杂零件的粗、精加工,该机床可实现立式镗铣头横向(Y轴)、垂直运动(Z轴)与工作台纵向运动(X轴)的三轴联动。

可进行铣、镗、钻、刚性攻丝、绞孔、锪孔等多工序加工。

2、该机床是威海华东数控股份有限公司生产的完整全新设备,具有高刚性的结构设计、可靠的精度稳定性及保持性、完整的配套,部件设计采用模块化,标准化程度高,具有良好的互换性,稳定的质量,机床设计先进、性能可靠、操作简便、维修方便。

同时该机床是威海华东数控股份有限公司引进并消化吸收欧洲先进的设计与工艺技术,整机具有高刚性的框架结构设计,因此不仅具有强力切削的能力,同时又能满足精密零件的加工。

二、机床的标准配置(供货范围)1、机床龙门框架●该机床总体结构由床身、双立柱、固定横梁组成封闭的刚性框架结构,工作台沿床身导轨作纵向运动(X轴),固定横梁上配置一台立式大功率多功能滑枕铣镗头,铣镗头横向溜板沿横梁导轨左右运动(Y轴)及滑枕镗铣头上下运动(Z轴),立式铣镗头采用滑枕式交流伺服电机自动高低档变速主轴结构。

2、机床的基础件●机床的主要基础件床身、工作台、左右立柱、横梁、横向溜板、铣头滑枕等,均采用高强度铸铁,树脂砂造型,具有良好的减震性、热稳定性、整机结构强度与刚性高。

3、滑枕铣头●立式滑枕铣头采用变速箱与滑枕体分离式设计机构,采用交流伺服主轴电机驱动,通过德国ZF公司生产的齿轮式高低档变速箱(减速比为1:1;1:5。

TK69系列数控落地镗铣床

TK69系列数控落地镗铣床阜城恒伟机械有限公司提供TK69系列数控落地镗铣床,是根据国内外市场需求而设计生产的,具有当今国际先进水平的重型机床产品.该系列机床的主机结构均为:滑枕在主轴箱内移动(W轴), 镗杆在滑枕内移动(Z轴),主轴箱沿立柱上、下移动(Y轴),立柱沿床身进行横向移动(X轴);回转工作台可作360°回转(B轴)和纵向线性移动(V轴). 该系列落地镗铣床可广泛用于电力设备、内燃机、汽车、船舶、石化机械、重型矿山机械、机床工具、锻压设备、通用机械等制造行业中,其实像龙门刨铣、龙门刨铣磨床等亦如此,对各种重、大型复杂零件的加工, 工件一次装夹后可进行镗、铣、钻、铰、攻丝等多种工序加工,配备直角、万能等附件铣头,以及回转工作台后,还可对工件进行五面加工,尤其是TK69系列配备双回转摆动附件铣头后,则可对各种螺旋体、球体等复杂型面工件进行数控加工.TK6916、TK6920系列数控落地铣镗床1 该系列机床为单立柱、侧挂箱子,立柱与滑座沿床身导轨横向移动,主轴箱沿立柱导轨垂直方向移动。

2 主轴变速采用自制变速箱,实现主轴高低当自动变速。

3 各坐标移动均采用西门子交流伺服电机驱动。

4 X向采用双电机双齿轮条驱动技术,使机床X向驱动力明显增强,启动、制止加速时双电机共同驱动,加速性能比传统单电机双齿轮驱动形式性能明显提高,通过数控系统的同步控制,使X轴实现正反方向的无间隙驱动。

5 Y向采用双电机、双丝杠驱动。

6 Z、W坐标采用高性预压滚珠丝杠驱动。

7 X、Y、Z(滑枕)均为闭式恒流量静压导轨,抗震性、精度保持性好。

静压方式采用德国VOGEL公司的恒流量多头泵。

8 W向导轨采用原装进口线性导轨作为辅助导轨,并带有测量装置,实现镗轴全闭环控制。

9X 、Y、Z向均采用德国海德汉光栅尺(Y向为双光栅尺)实现全闭环控,提高了机床的定位精度。

10 机床主轴箱(托板)上装有大面积数控方滑枕,在方滑枕内又装有数控轴承,可解决较深孔面加工。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要本设计介绍了犁刀变速齿轮箱体多轴箱的设计,其中包含了零件加工工艺的确定,设计中首先要了解工件的加工工艺路线及工序的计算,确定攻螺纹主轴的直径,初步选用电机型号及机床各部分部件。

编制三图一卡(被加工零件工序图,加工示意图,机床联系尺寸图,机床生产率计算卡)。

在多轴箱设计中,确定传动系统,计算主轴坐标,传动部件的校核及主轴箱的总图绘制。

本设计将钻孔、攻丝两工艺结合为一体,降低了机器成本,而且节省了加工时间,提高了工作生产效率。

关键词:齿轮箱体组合机床总体设计攻丝多轴箱AbstractThe design on the Lidao Biansuchilun Box axlebox more than the design, which includes parts of the processing technology of identification, design is first necessary to understand the workpiece in the processing line and process of calculation to determine Tapping the spindle diameter, the initial choice of motor Model and some parts of the machine. Figure 1 of the three cards (the processing parts process map, diagram processing, machine tools Contact size map, machine tool productivity calculation card). In multi-axle box design, drive system established to calculate coordinates spindle, transmission parts of the spindle box and check the total mapping.This design will be drilling, tapping combination of the two as one and reduce the cost of machinery, processing and save time, improve the work efficiency of production.Key words:Gear Box The Combination of Machine Tools Design multi-axle Box Tapping目录摘要 (I)Abstract (II)第一章组合机床概述 (1)第二章犁刀变速齿轮箱体工艺分析 (5)2.1 被加工零件的功用 (5)2.2 编制工艺规程及分析 (5)2.2.1 被加工零件的技术要求 (5)2.2.2 计算生产纲领 (5)2.2.3 毛坯的选用 (6)2.3 零件加工工艺路线的拟定 (7)2.3.1 工件定位 (7)2.3.2 定位基准的选择 (8)2.3.3 工序的集中和分散 (8)2.3.4 加工工序的设计 (9)2.3.5 热处理的安排 (9)2.3.6 初步拟定工艺规程 (9)2.4 攻丝切削用量的选择 (10)第三章钻孔、攻丝组合机床的结构设计 (11)3.1 组合机床的配置形式的选择 (11)3.2 动力部件的选择 (11)3.3 通用部件选择 (12)3.3.1 主轴箱的轮廓尺寸的确定 (12)3.3.3 侧底座 (13)3.3.4 中间底座 (14)3.3.5 动力部件工作行程及循环的确定 (14)3.3.7 初步确定装料高度 (15)第四章绘制“三图一卡” (16)4.1 绘制被加工零件工序图 (16)4.2 绘制被加工零件加工示意图 (16)4.3 机床联系尺寸图的绘制 (18)4.4 专用机床生产率计算卡的编制 (18)4.4.1 生产率的计算 (18)4.4.2 编写生产率计算卡 (20)第五章组合机床攻螺纹多轴箱设计 (21)5.1 攻螺纹概述 (21)5.2.1 内容及注意事项 (21)5.2.2 主轴外伸尺寸及切削用量 (22)5.3 主轴齿轮的确定及计算发 (22)5.3.1 主轴形式和直径,齿轮模数的确定 (22)5.3.2 多轴箱所需动力计算 (23)5.4 多轴箱的传动设计 (24)5.4.1 对多轴箱的传动系统的一般要求 (25)5.4.2 拟订多轴箱传动系统的方法 (25)5.5 主轴、传动轴坐标计算 (28)5.5.1加工基准坐标系xoy,计算主轴驱动轴坐标 (28)5.5.2 验算中心误差 (30)5.5.3制坐标检查图 (31)5.6 对传动零件进行校核 (32)5.6.1 轴的挍核 (32)5.6.2 齿轮的挍核 (33)5.7 攻螺纹装置的设计 (35)5.7.1 攻螺纹靠模机构及卡头 (35)5.7.2 攻螺纹装置 (35)5.7.3 攻螺纹行程的控制 (36)5.8 多轴箱总图及零件图的绘制 (37)5.8.1 主视图 (37)5.8.2 展开图 (37)5.9 多轴箱技术条件 (38)第六章结论 (40)参考文献 (41)附录 (42)致谢 (43)第一章组合机床概述本设计是对齿轮箱体钻孔、攻丝组合机床总体及攻螺纹多轴箱设计。

通过本次设计掌握组合机床的工作原理,设计方法和了解组合机床的发展史及未来的发展前景。

动力箱、各种工艺切削头和动力滑台是组合机床完成切削主运动或进给运动的动力部件,是组合机床通用部件中最基本的部件。

其中还有能同时完成切削主运动和进给运动的动力头。

而只能完成进给运动的动力部件称为动力滑台。

固定在动力箱上的主轴箱是用来布置切削主轴,并把动力箱输出轴的旋转运动传递给各主轴的切削刀具。

由于各主轴的位置与具体被加工零件有关,因此主轴箱必须根据被加工零件进行设计。

不能制造成完全通用的部件,但其中很多零件(如主轴、中间轴齿轮和箱体等)是通用的。

组合机床在目前被广泛应用。

组合机床是根据工件加工需要,以大量通用部件为基础,配以少量专用部件组成的一种高效专用机床,它能够对工件进行多刀,多轴,多面,多工位同时加工。

在组合机床上可以完成钻孔,攻丝,铰孔,车削,镗削,磨削及液压等工序。

组合机床结构稳定,工作可靠,使用和维修方便,有可重新改装的优越性。

其通用零部件可以多次重复使用。

它可以同时从几个方向采用多把道具,对几个工件进加工,大大提高了生产率,而且他还具有设计制造周期短,占地面积小等特点。

所以组合机床越来越广泛的被广泛的被应用到各行各业。

组合机床一般采用多轴、多刀、多工序、多面或多工位同时加工的方式,生产效率比通用机床高几倍至几十倍。

由于通用部件已经标准化和系列化,可根据需要灵活配置,能缩短设计和制造周期。

组合机床的通用部件有:床身(侧底座)、底座(包括中间底座和立柱底座)、立柱、动力箱、动力滑台、各种工艺切削头等。

对于一些按顺序加工的多工位组合机床,还具有移动工作台和回转工作台。

因此,组合机床兼有低成本和高效率的优点,在大批、大量生产中得到广泛应用,并可用以组成自动生产线。

.图1-1为各种组合机床配置方案示意图[13]图1-1各种组合机床配置方案示意图组合机床一般用于加工箱体类或特殊形状的零件。

加工时,工件一般不旋转,由刀具的旋转运动和刀具与工件的相对进给运动,来实现钻孔、扩孔、锪孔、铰孔、镗孔、铣削平面、切削内外螺纹以及加工外圆和端面等。

有的组合机床采用车削头夹持工件使之旋转,由刀具作进给运动,也可实现某些回转体类零件(如飞轮、汽车后桥半轴等)的外圆和端面加工。

近年来组合机床的主要用户汽车制造厂为了提高产品质量和加强竞争力,对加工设备提出了一些新的要求,如高生产率、缩小加工尺寸的分散度、高可靠性、高利用率和柔性化;此外要求组合机床价格低,交货期短,售后服务好。

这对组合机床行业是一种新的挑战,其中有一些要求相当苛刻的。

在不断革新和采用新技术以及一些有关工业及配套件厂的共同努力下,有不少要求已得到满足,在技术上取得了一些新的进展。

例如,在对组合机床高生产率方面,要求单线(不采用并联线)加工大件(指缸体、缸盖、变速箱体、变速器壳)的生产率达到120-182件/h (100%负荷时),也就是节拍时间为20-30s 或更短。

又如,车削活塞变椭圆裙部的数控专门化车床,转速高达5000r/min,生产率可达500件/h。

它采用了新颖的往复运动刀架(直线伺服电动机驱动、采用计算机磁盘驱动和定位原理,以及滚动导轨铝质套筒形密封结构)和高抗振性聚合物人造花岗岩床身等新技术;其加工的外圆公差可达0.0013mm,仅为图纸要求公差的1/2,可以不必再分组的办法进行选择装备,便可做到互换装配,从而减少零件的库存量和分组、保管、配对等手续和管理上的麻烦,更加便于实现“准时制生产”。

对于组合机床来说达到完全互换装配的加工精度尚有些距离,如精镗汽缸孔的精度目前还只能达到0.02mm,如能达到0.012-0.015mm就可以达到完全互换装配了,在高可靠性和利用率方面,部分组合机床自动线可达到三班制常年生产(利用班休间隔进行换刀)。

当前不但有一个国家内各组合机床制造厂之间存在着竞争,同时还在各国著名机床厂之间也出现了竞争。

如美国较著名的组合机床厂Cross公司及其参加的Kearney Cross 联营公司由于连年亏损,于1991年被Giddings Lcwis公司收购而消失了。

美国是汽车工业发达、需要组合机床及其自动线较多的国家。

近年来,德国、意大利的几个较著名的组合机床制造厂纷纷打入美国市场,1991、1992两年输入美国的组合机床及其自动线价钱金额达2.8亿美元。

由于柔性制造设备和技术的发展和广泛应用,特别是加工箱体件柔性制造单元和柔性制造系统的应用,取代了一部分单一品种生产用的组合机床及其自动线,预计90年代组合机床在机床市场中所占的比例将继续降低。

一份1990年发表的美国机床市场调查及预测报告(表1-1)表明,组合机床在机床市场中所占的份额(金额计算),从80年代中期的平均占15%,将到989年的9.3%,预计90年代前半期还将继续下降到7.7%。

而加工中心所占比例将上升3个百分点(由18%升至21%)。

另一份报告(美国Manufacturing Eninineering.1991.102.No1:18)指出,1990-1997年美国柔性制造系统和柔性制造单元的产值将从7.69亿美元增至17亿美元。

美国组合机床市场会进一步缩小,也是一种必然的趋势。