驱动桥主减速器16页PPT

合集下载

第六章驱动桥PPT课件

为了使车轮相对于地面的滑磨尽量减少,因此 在驱动桥中安装了差速器,并通过两侧半轴分别驱动车 轮,使两侧驱动轮有可能以不同转速旋转,尽可能接近 纯滚动。

第9页/共27页

普通锥齿轮式差速器工作原理

它主要有左右两半组成的差速器壳2、十 字轴3、左右半轴齿轮8和行星齿轮5组成。 左右差速器壳2用螺钉连为一体,在分界 面处固定安装这是自周3,两度按通过锥 主轴承9支承在主传动器壳体10上,行星 齿轮5与左右半轴齿轮8啮合,行星齿轮 空套在十字轴3上,齿轮本面加工成球形, 便于对正中心,并装有球型垫片段。

一、轮式机械的最终传动

1、14-密封圈 2-制动鼓3-浮 动油封4-花键 套5-齿轮架6螺钉7-挡圈8齿圈9-太阳轮 10-端盖11-螺 塞12-挡销13行星齿轮轴15行星架16-行星 齿轮17-轮毂 18-卡环

第22页/共27页

1、直齿轮 终传动

1-两级外内和圆柱齿轮式最 终传动。1、2-浮动油封3端盖4-支架5-链轮压紧螺母 6、9、11、15、18-轴承7链轮轮箍8-链轮齿圈10-二 级主动齿轮12-一级主动齿 轮14-驱动盘16-一级从动齿 轮17-二级从动齿轮19-横轴 20-轮箍21-壳体22-护板

第2页/共27页

主传动器的齿型简图

a-直齿锥齿轮 b-零度圆弧锥齿轮 c-螺旋锥齿轮 d-延伸外摆线锥齿轮 e-双曲线齿轮

第3页/共27页

966D装载机的前驱动桥

1-从动锥齿轮2-差速器壳3-十字轴4-行星齿轮垫片5-行星齿轮6-半轴齿轮垫 片7-调整螺母8-半轴齿轮9、24、26-锥柱齿轮10-主传动器壳体11-主动锥齿 轮12-密封圈13-调整垫片15-托盘17、19-螺母18-衬片20-密封盖21-油封

1-左半轴齿轮2-行星锥齿轮3-差速器壳 4-十字轴5-内摩擦片6-外摩擦片7-活塞 8-密封圈9-右半轴齿轮10-大锥齿轮

第9页/共27页

普通锥齿轮式差速器工作原理

它主要有左右两半组成的差速器壳2、十 字轴3、左右半轴齿轮8和行星齿轮5组成。 左右差速器壳2用螺钉连为一体,在分界 面处固定安装这是自周3,两度按通过锥 主轴承9支承在主传动器壳体10上,行星 齿轮5与左右半轴齿轮8啮合,行星齿轮 空套在十字轴3上,齿轮本面加工成球形, 便于对正中心,并装有球型垫片段。

一、轮式机械的最终传动

1、14-密封圈 2-制动鼓3-浮 动油封4-花键 套5-齿轮架6螺钉7-挡圈8齿圈9-太阳轮 10-端盖11-螺 塞12-挡销13行星齿轮轴15行星架16-行星 齿轮17-轮毂 18-卡环

第22页/共27页

1、直齿轮 终传动

1-两级外内和圆柱齿轮式最 终传动。1、2-浮动油封3端盖4-支架5-链轮压紧螺母 6、9、11、15、18-轴承7链轮轮箍8-链轮齿圈10-二 级主动齿轮12-一级主动齿 轮14-驱动盘16-一级从动齿 轮17-二级从动齿轮19-横轴 20-轮箍21-壳体22-护板

第2页/共27页

主传动器的齿型简图

a-直齿锥齿轮 b-零度圆弧锥齿轮 c-螺旋锥齿轮 d-延伸外摆线锥齿轮 e-双曲线齿轮

第3页/共27页

966D装载机的前驱动桥

1-从动锥齿轮2-差速器壳3-十字轴4-行星齿轮垫片5-行星齿轮6-半轴齿轮垫 片7-调整螺母8-半轴齿轮9、24、26-锥柱齿轮10-主传动器壳体11-主动锥齿 轮12-密封圈13-调整垫片15-托盘17、19-螺母18-衬片20-密封盖21-油封

1-左半轴齿轮2-行星锥齿轮3-差速器壳 4-十字轴5-内摩擦片6-外摩擦片7-活塞 8-密封圈9-右半轴齿轮10-大锥齿轮

驱动桥主减速器PPT课件

第13页/共15页

四、驱动桥的磨合试

• 修理装配质量检验:齿轮的啮合噪声、 轴承区的温度和渗漏。 • 磨合转速:一般1400~1500r/min, 进行正、反转试验。 • 要求:各项试验的时间不少于10min, 轴承区温度不超过25℃,齿轮啮合无 噪声,无漏油。 • 磨合完后换油。

第14页/共15页

• (2)用百分表检查齿侧间隙,固定主动圆锥齿轮,表分表头接触从动齿轮齿面,转动 从动齿轮,看百分表指针的摆动量。

• 转主动圆锥齿轮凸缘 • (3)涂红丹油,转动齿轮,察看啮合印痕。

第10页/共15页

第11页/共15页

3、啮合 印痕的调 • 调整整口诀:

• 顶进主 • 根出主 • 大进从 • 小出从

• (1)先调整轴承予紧度,再调整啮合印痕,最后调 整啮合间隙。

• (2)主、从动圆锥齿轮轴承顶紧度必须按原厂规定 的数值和方法进行调整和检查,在主减速器的调整过 程中,轴承予紧度不得变更,始终应符合按原厂规定 的数值。

• (3)在保证啮合印痕合格前提下,调整啮合间隙。 啮合印痕和啮合间隙的变化量都必须满足技术条件, 否则成对更换齿轮副。

第12页/共15页

4、检查调整举例 ①轴承予紧度的检查调整(东风EQl090E型汽车主减速器): 主动齿轮 1.0-1.5N ·m;从动齿轮 1.5-2.5N ·m; ②啮合间隙的调整: 0.15-0.40mm; ③啮合印痕的调整:齿高中间偏小端,并占齿面宽度的60%以上。 ④支承螺栓的调整(东风EQl090E ):0.3-0.5mm

感谢您的观看!

第15页/共15页

• (4)准双曲面圆锥齿轮、奥利康圆锥齿轮(等高齿) 和格利森圆锥齿轮(非等高齿)啮合印痕的技术标准 不尽相同,调整方法也有差异。前两种齿轮往往移动 主动圆锥齿轮调整啮合印痕,以移动从动圆锥齿轮调 整啮合间隙;而对格利森圆锥齿轮的调整则无特殊的

四、驱动桥的磨合试

• 修理装配质量检验:齿轮的啮合噪声、 轴承区的温度和渗漏。 • 磨合转速:一般1400~1500r/min, 进行正、反转试验。 • 要求:各项试验的时间不少于10min, 轴承区温度不超过25℃,齿轮啮合无 噪声,无漏油。 • 磨合完后换油。

第14页/共15页

• (2)用百分表检查齿侧间隙,固定主动圆锥齿轮,表分表头接触从动齿轮齿面,转动 从动齿轮,看百分表指针的摆动量。

• 转主动圆锥齿轮凸缘 • (3)涂红丹油,转动齿轮,察看啮合印痕。

第10页/共15页

第11页/共15页

3、啮合 印痕的调 • 调整整口诀:

• 顶进主 • 根出主 • 大进从 • 小出从

• (1)先调整轴承予紧度,再调整啮合印痕,最后调 整啮合间隙。

• (2)主、从动圆锥齿轮轴承顶紧度必须按原厂规定 的数值和方法进行调整和检查,在主减速器的调整过 程中,轴承予紧度不得变更,始终应符合按原厂规定 的数值。

• (3)在保证啮合印痕合格前提下,调整啮合间隙。 啮合印痕和啮合间隙的变化量都必须满足技术条件, 否则成对更换齿轮副。

第12页/共15页

4、检查调整举例 ①轴承予紧度的检查调整(东风EQl090E型汽车主减速器): 主动齿轮 1.0-1.5N ·m;从动齿轮 1.5-2.5N ·m; ②啮合间隙的调整: 0.15-0.40mm; ③啮合印痕的调整:齿高中间偏小端,并占齿面宽度的60%以上。 ④支承螺栓的调整(东风EQl090E ):0.3-0.5mm

感谢您的观看!

第15页/共15页

• (4)准双曲面圆锥齿轮、奥利康圆锥齿轮(等高齿) 和格利森圆锥齿轮(非等高齿)啮合印痕的技术标准 不尽相同,调整方法也有差异。前两种齿轮往往移动 主动圆锥齿轮调整啮合印痕,以移动从动圆锥齿轮调 整啮合间隙;而对格利森圆锥齿轮的调整则无特殊的

《驱动桥主减速器》课件

轴承跨距与轴承选型

根据齿轮尺寸和箱体结构,确 定轴承跨距并选择合适的轴承 型号。

箱体强度与刚度

根据主减速器的工作载荷和工 况,对箱体进行强度和刚度校

核。

03

CATALOGUE

驱动桥主减速器制造工艺理是制造驱动桥主减速器的第一步,对产品的性能和使用寿命具 有决定性影响。

拓展应用领域

鼓励企业积极拓展驱动桥主减速器的应用领域,满足更多市场需求 。

THANKS

感谢观看

检查密封件

定期检查密封件是否完好 ,如有损坏应及时更换, 以防润滑油泄漏。

清洗与除尘

定期清洗减速器外壳表面 ,并保持周围环境清洁, 避免灰尘和杂物进入内部 。

05

CATALOGUE

驱动桥主减速器发展趋势与展望

技术创新与发展趋势

高效能齿轮设计

智能化控制

采用高精度齿轮设计,提高传动效率 ,降低能耗。

CATALOGUE

驱动桥主减速器应用与维护

应用领域与案例

01

02

03

农业机械

驱动桥主减速器在拖拉机 、收割机等农业机械中广 泛应用,提高机械效率和 作业稳定性。

建筑工程机械

在挖掘机、装载机等建筑 工程机械中,驱动桥主减 速器起到传递扭矩和稳定 动力的作用。

物流运输车辆

在货车、牵引车等物流运 输车辆中,驱动桥主减速 器有助于提高车辆承载能 力和行驶稳定性。

结构设计

根据齿轮尺寸和传动方案,设计箱体、轴承、密封 件等部件的结构形式。

强度与刚度校核

对主减速器进行强度和刚度校核,确保满足工作 需求。

优化设计

根据校核结果和性能测试结果,对主减速器进行优化设 计。

关键参数与计算

汽车原理与结构驱动桥与差动器PPT课件

当角速度以每分钟n转表示,则:n1+n2=2n0 由此可见:

左右两侧半轴齿轮转速之和等于差速器壳转速的两 倍,与行星齿轮转速无关。即两侧驱动轮在各种复杂情 况下都可借助行星轮自转,而获得不同的转速。

共32页 第21页

相关结论:

当一侧半轴不转时,另一半轴的转速是差速器 壳转速的两倍;当差速器壳因某种原因静止时,若 一侧半轴转动,另一侧则按相反的方向以相同的转 速转动。 ②对称式差速器力矩分配

重型货运、工●程行车辆星承载轮大,4速与度相行对较星低,架一起只作公转,无自转,A、B、C三

点圆周速度相等,有ω0=ω1=ω2;

共32页 第20页

●当行星轮4同时绕自身轴5以ω4的角速度自传时: A点圆周速度为ω1r=ω0r+ω4r , B点圆周速度为ω2r=ω0r-ω4r ;

可得:ω1r+ω2r =(ω0 r+ ω4 r )+( ω0 r- ω4 r) 即ω1r+ ω2r=2ω0r

1半轴套管 2半轴 3太阳轮 4行星齿轮 5行星轮架 6齿圈 7行星架

星轮中心为C,A、B、C三点到到差速器转轴轴线距离为r。 设主动件角速度为ω0,从动件1、2角速度分别为ω1、 ω2,A、B两点分别为行星轮4与半轴齿轮1、2的啮合点,行

共32页 第23页 齿轮半径也相等,所以在无行星轮自转的情况下,

共32页 第24页

5、半轴 差速器与驱动轮之间传递运动和动力的实心轴。

半轴的受力状况取决与支撑形式,现代汽车基本采用全 浮式半轴支承和半浮式半轴支承两种形式。

半轴示意图

1花键 2杆部 3垫圈 4凸缘 5半轴起拔螺钉 6半轴固定螺栓

共32页 第25页

●全浮式半轴支承 广泛用于各类载货车

辆,支承结构如作图所 示。

共32页 第13页

左右两侧半轴齿轮转速之和等于差速器壳转速的两 倍,与行星齿轮转速无关。即两侧驱动轮在各种复杂情 况下都可借助行星轮自转,而获得不同的转速。

共32页 第21页

相关结论:

当一侧半轴不转时,另一半轴的转速是差速器 壳转速的两倍;当差速器壳因某种原因静止时,若 一侧半轴转动,另一侧则按相反的方向以相同的转 速转动。 ②对称式差速器力矩分配

重型货运、工●程行车辆星承载轮大,4速与度相行对较星低,架一起只作公转,无自转,A、B、C三

点圆周速度相等,有ω0=ω1=ω2;

共32页 第20页

●当行星轮4同时绕自身轴5以ω4的角速度自传时: A点圆周速度为ω1r=ω0r+ω4r , B点圆周速度为ω2r=ω0r-ω4r ;

可得:ω1r+ω2r =(ω0 r+ ω4 r )+( ω0 r- ω4 r) 即ω1r+ ω2r=2ω0r

1半轴套管 2半轴 3太阳轮 4行星齿轮 5行星轮架 6齿圈 7行星架

星轮中心为C,A、B、C三点到到差速器转轴轴线距离为r。 设主动件角速度为ω0,从动件1、2角速度分别为ω1、 ω2,A、B两点分别为行星轮4与半轴齿轮1、2的啮合点,行

共32页 第23页 齿轮半径也相等,所以在无行星轮自转的情况下,

共32页 第24页

5、半轴 差速器与驱动轮之间传递运动和动力的实心轴。

半轴的受力状况取决与支撑形式,现代汽车基本采用全 浮式半轴支承和半浮式半轴支承两种形式。

半轴示意图

1花键 2杆部 3垫圈 4凸缘 5半轴起拔螺钉 6半轴固定螺栓

共32页 第25页

●全浮式半轴支承 广泛用于各类载货车

辆,支承结构如作图所 示。

共32页 第13页

项目五驱动桥.ppt

从动锥齿轮1被螺栓固定在差速器壳10上,差速器壳又被两个圆 锥滚子轴承3支撑在主减速器壳内。因为从动锥齿轮1处于两个圆 锥滚子轴承之间,所以让两轴承的大端相对,这能够适当减少两 轴承有效支承点的距离,对增加从动锥齿轮的支承刚度是有利的 。

差速器

汽车差速器是一个差速传动机构,用来保证各驱动轮在各种 运动条件下的动力传递,避免轮胎与地面间打滑。

2024/11/23

40

当汽车通过附着力较小的路面时,通过驾驶员的操 纵,压缩空气便从气路管接头进入工作缸,推动活塞克 服压力弹簧带动外接合器右移,使之与内接合器接合。 结果,左半轴与差速器壳成为刚性连接,左右半轴被连 锁成一体一同旋转,差速器失去差速作用,转矩被完全 分配到位于好路面一侧的车轮上,以保证正常行驶。

2024/11/23

42

摩擦片式自锁差速器,它是在对称式锥齿轮差速器 的基础上发展而成的。为增加差速器内摩擦力矩,其 半轴齿轮与差速器壳之间装有摩擦片组。十字轴由两 根互相垂直的行星齿轮轴组成。每个半轴齿轮的背面 有推力压盘和主从动摩擦片,推力压盘以内花键与半 轴相连,而其轴颈处用外花键与从动摩擦片连接。主 动摩擦片则用花键与差速器壳相连。推力压盘和主、 从动摩擦片均可作微小的轴向移动。

半轴与桥壳

一、半轴

半轴是用来将差速器传来的动力传递到驱动轮的实心轴。 半轴的结构因驱动桥结构形式不同而异。整体式驱动桥中 的半轴为一根刚性整轴。而转向驱动桥和断开式驱动桥中 的半轴则分段并用万向节连接。半轴内端一般制有外花键 与半轴齿轮连接。半轴外端 用凸缘与驱动轮的轮毂相连。

34

2024/11/23

35

结论:无论差速器差速与否,普通行星齿轮差 速器都具有转矩等量分配的特性。

普通差速器等量分配特性对于汽车在坏路面 上行驶时十分不利,因一侧车轮打滑,所得 作用力矩很小,而另一车轮也只能同样分配 得到很小的转矩,以致汽车无法自拔。

差速器

汽车差速器是一个差速传动机构,用来保证各驱动轮在各种 运动条件下的动力传递,避免轮胎与地面间打滑。

2024/11/23

40

当汽车通过附着力较小的路面时,通过驾驶员的操 纵,压缩空气便从气路管接头进入工作缸,推动活塞克 服压力弹簧带动外接合器右移,使之与内接合器接合。 结果,左半轴与差速器壳成为刚性连接,左右半轴被连 锁成一体一同旋转,差速器失去差速作用,转矩被完全 分配到位于好路面一侧的车轮上,以保证正常行驶。

2024/11/23

42

摩擦片式自锁差速器,它是在对称式锥齿轮差速器 的基础上发展而成的。为增加差速器内摩擦力矩,其 半轴齿轮与差速器壳之间装有摩擦片组。十字轴由两 根互相垂直的行星齿轮轴组成。每个半轴齿轮的背面 有推力压盘和主从动摩擦片,推力压盘以内花键与半 轴相连,而其轴颈处用外花键与从动摩擦片连接。主 动摩擦片则用花键与差速器壳相连。推力压盘和主、 从动摩擦片均可作微小的轴向移动。

半轴与桥壳

一、半轴

半轴是用来将差速器传来的动力传递到驱动轮的实心轴。 半轴的结构因驱动桥结构形式不同而异。整体式驱动桥中 的半轴为一根刚性整轴。而转向驱动桥和断开式驱动桥中 的半轴则分段并用万向节连接。半轴内端一般制有外花键 与半轴齿轮连接。半轴外端 用凸缘与驱动轮的轮毂相连。

34

2024/11/23

35

结论:无论差速器差速与否,普通行星齿轮差 速器都具有转矩等量分配的特性。

普通差速器等量分配特性对于汽车在坏路面 上行驶时十分不利,因一侧车轮打滑,所得 作用力矩很小,而另一车轮也只能同样分配 得到很小的转矩,以致汽车无法自拔。

汽车底盘-驱动桥PPT讲义

• 全浮式半轴的半轴凸缘一端与轮毂相连,轮毂通过两个相 距较远的轴承支承在桥壳上。半轴另一端通过半轴齿轮轮毂支 承于差速器壳两侧轴颈孔内,而差速器壳又以两侧轴颈通过轴 承支承在桥壳上,用这样的支承,半轴与桥壳没有直接联系, 即半轴两端均不承受任何弯矩及反力,故称全浮式,所谓全 “浮”即指卸除半轴的弯曲载荷而言。

一起加油,勇往直前!

• (3)故障诊断排除

• ①齿轮油自半轴突缘周围渗出,系半轴油封不良。 • ②主减速器主动齿轮突缘处漏油。说明该处油封不良或突

缘轴颈磨损,产生沟槽。 • ③其他部位漏油可根据油迹查明原因,并予排除。

一起加油,勇往直前!

增大输出扭矩,并改变旋转方向,使传动轴左右旋转变为半轴 的前后旋转。

一起加油,勇往直前!

• 主减速器的结构类型:

• 按减速齿轮副的级数可分为单级和双级主减速器,按主减 速器速比挡数分,有单速和双速主减速器,按主减速器所在位 置分,有中央主减速器和轮边主减速器。

一起加油,勇往直前!

一起加油,勇往直前!

• 全浮式支承的半轴易于拆装,只需拧下半轴突缘盘上的螺 栓,即可将半轴抽出,而车轮和桥壳照样能支持汽车。

一起加油,勇往直前!

• ②半浮式半轴支承

•

图1-170为半浮式支承示意图,与全浮式内端相同,半

轴与桥壳不受弯矩,同样是借差速器壳轴颈通过轴承支承在桥

壳上,外端与轮毂直接配合,且半轴直接通过轴承支承在桥壳

同且有异响,则为行星齿轮表面损伤或折断;若两轮转向相同, 则为行星齿轮与行星齿轮轴卡滞,应予检修。 • 2.驱动桥局部过热 • (1)故障现象 • 当汽车行驶一段路程后,用手触摸驱动桥壳时,有烫手感觉。 • (2)故障原因 • ①轴承装配过紧。 • ②齿轮啮合间隙过小。 • ③缺少齿轮油或齿轮油粘度过小。

一起加油,勇往直前!

• (3)故障诊断排除

• ①齿轮油自半轴突缘周围渗出,系半轴油封不良。 • ②主减速器主动齿轮突缘处漏油。说明该处油封不良或突

缘轴颈磨损,产生沟槽。 • ③其他部位漏油可根据油迹查明原因,并予排除。

一起加油,勇往直前!

增大输出扭矩,并改变旋转方向,使传动轴左右旋转变为半轴 的前后旋转。

一起加油,勇往直前!

• 主减速器的结构类型:

• 按减速齿轮副的级数可分为单级和双级主减速器,按主减 速器速比挡数分,有单速和双速主减速器,按主减速器所在位 置分,有中央主减速器和轮边主减速器。

一起加油,勇往直前!

一起加油,勇往直前!

• 全浮式支承的半轴易于拆装,只需拧下半轴突缘盘上的螺 栓,即可将半轴抽出,而车轮和桥壳照样能支持汽车。

一起加油,勇往直前!

• ②半浮式半轴支承

•

图1-170为半浮式支承示意图,与全浮式内端相同,半

轴与桥壳不受弯矩,同样是借差速器壳轴颈通过轴承支承在桥

壳上,外端与轮毂直接配合,且半轴直接通过轴承支承在桥壳

同且有异响,则为行星齿轮表面损伤或折断;若两轮转向相同, 则为行星齿轮与行星齿轮轴卡滞,应予检修。 • 2.驱动桥局部过热 • (1)故障现象 • 当汽车行驶一段路程后,用手触摸驱动桥壳时,有烫手感觉。 • (2)故障原因 • ①轴承装配过紧。 • ②齿轮啮合间隙过小。 • ③缺少齿轮油或齿轮油粘度过小。

驱动桥的作用PPT课件

只有公转,差速器不起差速作用 。

此时,n1=n2=n0 且,n1=n2=2n0

②当汽车转弯行驶时

路面阻力反映到差速机构上,使得行星齿 轮与半轴齿轮啮合点A、B受力不相等 如图汽车右转弯,(PA<PB), 由于行星齿轮相当于一个 等臂的杠杆,则 MA=PA×r ,MB=PB×r MA<MB 在MB-MA的作用下, 行星齿轮发生自转, 同时也有公转,差速器起差速作用 。 此时,n1=n0+△n

结论:无论差速器差速与否,普通行星齿 轮差速器都具有转矩等量分配的特性。

普通差速器等量分配特性对于汽车在坏 路面上行驶时十分不利,因一侧车轮打 滑,所得作用力矩很小,而另一车轮也 只能同样分配得到很小的转矩,以致汽 车无法自拔。

二、防滑差速器

1.强制锁止式差速器 原理:当汽车在坏路面上行驶时,驾驶员通过差速锁 将差速器暂时锁住,使差速器不起差速作用。图1、 图76 2.自锁式差速器 原理:汽车在行驶过程中,根据路面情况自动改变驱 动轮间的转矩分配。

CA1092

主动圆锥齿轮支承形式:

悬臂式

∧∧

视频1

第三节 差速器

1.为什么要装差速器? ①原因:转弯、路面不平会造成两轮滚动距离不同。 ②形式:

a.轮间差速器 满足左右两轮实现不同转速 b.轴间差速器 满足前后两轴实现不同转速

一、普通差速器

1.型式:锥齿轮式 结构简单、紧凑、工作平稳。 最广泛应用。

二、四轮驱动系统

1.典型四轮驱动系统: 2.分动器:视频7 3.分动器操纵原则: 分动器操纵机构必须保证:非先挂上前桥,不得挂入低速档; 非先退出低速档,不得摘下前桥。 4.前轮锁定毂:视频8 5.典型的前轮驱动系统: 6.典型的全轮驱动动力系略图: 7.典型的粘液耦合器: 视频9 8.粘液耦合器的分解图: 9.装有粘液耦合器和轴间差速器分动器的动力传递: 10.由电子控制的全轮驱动系统的结构简图:

此时,n1=n2=n0 且,n1=n2=2n0

②当汽车转弯行驶时

路面阻力反映到差速机构上,使得行星齿 轮与半轴齿轮啮合点A、B受力不相等 如图汽车右转弯,(PA<PB), 由于行星齿轮相当于一个 等臂的杠杆,则 MA=PA×r ,MB=PB×r MA<MB 在MB-MA的作用下, 行星齿轮发生自转, 同时也有公转,差速器起差速作用 。 此时,n1=n0+△n

结论:无论差速器差速与否,普通行星齿 轮差速器都具有转矩等量分配的特性。

普通差速器等量分配特性对于汽车在坏 路面上行驶时十分不利,因一侧车轮打 滑,所得作用力矩很小,而另一车轮也 只能同样分配得到很小的转矩,以致汽 车无法自拔。

二、防滑差速器

1.强制锁止式差速器 原理:当汽车在坏路面上行驶时,驾驶员通过差速锁 将差速器暂时锁住,使差速器不起差速作用。图1、 图76 2.自锁式差速器 原理:汽车在行驶过程中,根据路面情况自动改变驱 动轮间的转矩分配。

CA1092

主动圆锥齿轮支承形式:

悬臂式

∧∧

视频1

第三节 差速器

1.为什么要装差速器? ①原因:转弯、路面不平会造成两轮滚动距离不同。 ②形式:

a.轮间差速器 满足左右两轮实现不同转速 b.轴间差速器 满足前后两轴实现不同转速

一、普通差速器

1.型式:锥齿轮式 结构简单、紧凑、工作平稳。 最广泛应用。

二、四轮驱动系统

1.典型四轮驱动系统: 2.分动器:视频7 3.分动器操纵原则: 分动器操纵机构必须保证:非先挂上前桥,不得挂入低速档; 非先退出低速档,不得摘下前桥。 4.前轮锁定毂:视频8 5.典型的前轮驱动系统: 6.典型的全轮驱动动力系略图: 7.典型的粘液耦合器: 视频9 8.粘液耦合器的分解图: 9.装有粘液耦合器和轴间差速器分动器的动力传递: 10.由电子控制的全轮驱动系统的结构简图:

驱动桥设计ppt课件.ppt

缺点: η<0.96 齿圈要求用高质量锡青铜制造,成本高。

(二)主减速器的形式

优点: 结构最简单、质量小、制造容易、拆装简便 缺点: 只能用于传递小扭矩的发动机 只能用于主传动比较小的车上,i0 < 7

1.单级主减速器

2.双级主减速器

特点: 尺寸大,质量大,成本高 与单级相比,同样传动比,可以增大离地间隙 用于中重型货车、越野车、大型客车

(一)减速传动方案 3.圆柱齿轮传动 4.蜗轮蜗杆传动

1.一对螺旋圆锥齿轮

优点: 同时啮合齿数多,寿命长,制造简单,质量小 缺点: 有轴向力、且方向不定;

缺点: 对啮合精度敏感,若锥顶不重合,使接触应力↑,弯曲应力↑,噪声↑,寿命↓; 要求制造、装配精度高。

2.双曲面齿轮啮合

5.在各种转速和载荷下的传动效率高 6.桥壳有足够的强度和刚度 7.结构简单,加工工艺性好,制造容易,调整、拆装方便 8.与悬架导向机构、转向运动机构协调

§5-2 驱动桥的结构方案分析

分类: 非断开式(整体式)—用于非独立悬架 断开式—用于独立悬架

一、断开式驱动桥特点:

当采用独立悬架时,为保证运动协调,驱动桥应为断开式。如图

二、主减速器基本参数选择与计算载荷的确定

(一)主减速器齿轮计算载荷的确定

2.按驱动轮打滑扭矩确定Tcs

3.按日常行驶平均转矩确定Tcf

1.齿数Z1、Z2 首选Z1: (1) Z1尽可能取小,货车Z1min≥6;轿车Z1min≥9; (2) Z1 、Z2不能有大于1的公约数,实现自动磨合,提高寿命; (3)希望Z1+Z2 ≥40,有足够的弯曲强度,提高重合系数;

(四)牙嵌式自由轮差速器 半轴转矩比kb可变,工作可靠,寿命长,锁紧性能稳定,制造加工也不复杂。

(二)主减速器的形式

优点: 结构最简单、质量小、制造容易、拆装简便 缺点: 只能用于传递小扭矩的发动机 只能用于主传动比较小的车上,i0 < 7

1.单级主减速器

2.双级主减速器

特点: 尺寸大,质量大,成本高 与单级相比,同样传动比,可以增大离地间隙 用于中重型货车、越野车、大型客车

(一)减速传动方案 3.圆柱齿轮传动 4.蜗轮蜗杆传动

1.一对螺旋圆锥齿轮

优点: 同时啮合齿数多,寿命长,制造简单,质量小 缺点: 有轴向力、且方向不定;

缺点: 对啮合精度敏感,若锥顶不重合,使接触应力↑,弯曲应力↑,噪声↑,寿命↓; 要求制造、装配精度高。

2.双曲面齿轮啮合

5.在各种转速和载荷下的传动效率高 6.桥壳有足够的强度和刚度 7.结构简单,加工工艺性好,制造容易,调整、拆装方便 8.与悬架导向机构、转向运动机构协调

§5-2 驱动桥的结构方案分析

分类: 非断开式(整体式)—用于非独立悬架 断开式—用于独立悬架

一、断开式驱动桥特点:

当采用独立悬架时,为保证运动协调,驱动桥应为断开式。如图

二、主减速器基本参数选择与计算载荷的确定

(一)主减速器齿轮计算载荷的确定

2.按驱动轮打滑扭矩确定Tcs

3.按日常行驶平均转矩确定Tcf

1.齿数Z1、Z2 首选Z1: (1) Z1尽可能取小,货车Z1min≥6;轿车Z1min≥9; (2) Z1 、Z2不能有大于1的公约数,实现自动磨合,提高寿命; (3)希望Z1+Z2 ≥40,有足够的弯曲强度,提高重合系数;

(四)牙嵌式自由轮差速器 半轴转矩比kb可变,工作可靠,寿命长,锁紧性能稳定,制造加工也不复杂。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

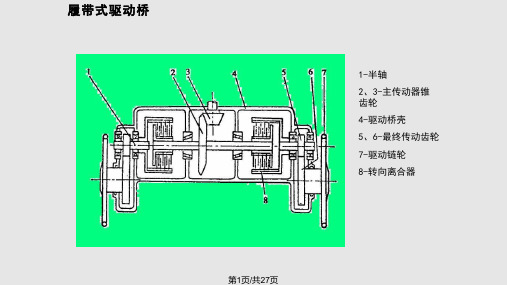

2、组成

驱动桥由 主减速器、 差速器、半 轴、万向节、 驱动桥壳 (或变速器 壳体)和驱 动车轮等零 部件组成 。

二、驱动桥的类型

1、驱动桥按结构不同分为整体式和断开式两 种类型。

(1)整体式驱动桥

特点是半轴套管与主减速器壳刚性连成一体,整 个驱动桥通过弹性悬架与车架相连,两侧车轮和半轴不 能在横向平面内做相对运动。(采用非独立悬架)

• 磨合完后换油。

谢谢!

④支承螺栓的调整(东风EQl090E ):0.30.5mm

四、驱动桥的磨合试

• 修理装配质量检验:齿轮的啮合噪声、 轴承区的温度和渗漏。

• 磨合转速:一般1400~1500r/min,进 行正、反转试验。

• 要求:各项试验的时间不少于10min, 轴承区温度不超过25℃,齿轮啮合无 噪声,无漏油。

2、检查方法

• (1)用压线法检查齿侧间隙,在圆周3个等距 齿面放上检测线 ,转动齿轮,然后检测压线的 厚度;

• (2)用百分表检查齿侧间隙,固定主动圆锥 齿轮,表分表头接触从动齿轮齿面,转动从动 齿轮,看百分表指针的摆动量。

• 转主动圆锥齿轮凸缘 • (3)涂红丹油,转动齿轮,察看啮合印痕。

3、啮合印 痕的调整

(2)断开式 驱动桥

特点是两侧的 驱动轮分别通过弹 性悬架与车架相连, 两车轮可彼此独立 地相对于车架上下 跳动。与此相对应, 主减速器壳固定在 车架上,半轴与传 动轴通过万向节铰 接。

二、驱动桥主减速器与差速器的常见故障诊断与维修

• 1.驱动桥异响 • 故障现象:驱动桥在不同的行驶工况下(上坡、转弯)

三、驱动桥主减速器、轴承间隙的检查调整

• 1、调整原则 • (1)先调整轴承予紧度,再调整啮合印痕,最后调整

啮合间隙。 • (2)主、从动圆锥齿轮轴承顶紧度必须按原厂规定的

数值和方法进行调整和检查,在主减速器的调整过程中, 轴承予紧度不得变更,始终应符合按原厂规定的数值。 • (3)在保证啮合印痕合格前提下,调整啮合间隙。啮 合印痕和啮合间隙的变化量都必须满足技术条件,否则 成对更换齿轮副。 • (4)准双曲面圆锥齿轮、奥利康圆锥齿轮(等高齿)和 格利森圆锥齿轮(非等高齿)啮合印痕的技术标准不尽 相同,调整方法也有差异。前两种齿轮往往移动主动圆 锥齿轮调整啮合印痕,以移动从动圆锥齿轮调整啮合间 隙;而对格利森圆锥齿轮的调整则无特殊的要求。

过小;缺润滑油; • 处理的方法:调整轴承间隙、齿侧间隙,加注润滑油;

• 3.驱动桥漏油

• 故障现象:在驱动桥密封衬垫、加油口、放 油螺塞位置向外渗漏齿轮油;

• 产生的原因:油封或密封衬垫损坏、螺钉松 动、加注油液太多;空气孔堵塞;事故性损 坏;

• 处理的方法:更换油封、衬垫;维护驱动桥; 更换损坏零件;

发出不正常的响声; • 产生的原因:主减速器齿轮啮合不良,齿侧间隙太大或

太小;缺润滑油;行星齿轮或半轴齿轮断齿;轴承损坏; • 处理的方法:调整齿侧间隙、轴承间隙或更换损坏零件; • 2.驱动桥过热 • 故障现象:汽车行驶一定里程后,手不能摸驱动桥壳体,

感觉非常烫手。 • 产生的原因:轴承间隙过小,装配过紧;齿轮啮合间隙

• 调整口诀: • 顶进主 • 根出主 • 大进从 • 小出从

4、检查调整举例

①轴承予紧度的检查调整(东风EQl090E型汽车 主减速器):

主动齿轮 1.0-1.5N·m;从动齿轮 1.5-2.5N·m;

②啮合间隙的调整: 0.15-0.40mm;

③啮合印痕的调整:齿高中间偏小端,并占齿面宽 度的60%以上。

驱动桥由 主减速器、 差速器、半 轴、万向节、 驱动桥壳 (或变速器 壳体)和驱 动车轮等零 部件组成 。

二、驱动桥的类型

1、驱动桥按结构不同分为整体式和断开式两 种类型。

(1)整体式驱动桥

特点是半轴套管与主减速器壳刚性连成一体,整 个驱动桥通过弹性悬架与车架相连,两侧车轮和半轴不 能在横向平面内做相对运动。(采用非独立悬架)

• 磨合完后换油。

谢谢!

④支承螺栓的调整(东风EQl090E ):0.30.5mm

四、驱动桥的磨合试

• 修理装配质量检验:齿轮的啮合噪声、 轴承区的温度和渗漏。

• 磨合转速:一般1400~1500r/min,进 行正、反转试验。

• 要求:各项试验的时间不少于10min, 轴承区温度不超过25℃,齿轮啮合无 噪声,无漏油。

2、检查方法

• (1)用压线法检查齿侧间隙,在圆周3个等距 齿面放上检测线 ,转动齿轮,然后检测压线的 厚度;

• (2)用百分表检查齿侧间隙,固定主动圆锥 齿轮,表分表头接触从动齿轮齿面,转动从动 齿轮,看百分表指针的摆动量。

• 转主动圆锥齿轮凸缘 • (3)涂红丹油,转动齿轮,察看啮合印痕。

3、啮合印 痕的调整

(2)断开式 驱动桥

特点是两侧的 驱动轮分别通过弹 性悬架与车架相连, 两车轮可彼此独立 地相对于车架上下 跳动。与此相对应, 主减速器壳固定在 车架上,半轴与传 动轴通过万向节铰 接。

二、驱动桥主减速器与差速器的常见故障诊断与维修

• 1.驱动桥异响 • 故障现象:驱动桥在不同的行驶工况下(上坡、转弯)

三、驱动桥主减速器、轴承间隙的检查调整

• 1、调整原则 • (1)先调整轴承予紧度,再调整啮合印痕,最后调整

啮合间隙。 • (2)主、从动圆锥齿轮轴承顶紧度必须按原厂规定的

数值和方法进行调整和检查,在主减速器的调整过程中, 轴承予紧度不得变更,始终应符合按原厂规定的数值。 • (3)在保证啮合印痕合格前提下,调整啮合间隙。啮 合印痕和啮合间隙的变化量都必须满足技术条件,否则 成对更换齿轮副。 • (4)准双曲面圆锥齿轮、奥利康圆锥齿轮(等高齿)和 格利森圆锥齿轮(非等高齿)啮合印痕的技术标准不尽 相同,调整方法也有差异。前两种齿轮往往移动主动圆 锥齿轮调整啮合印痕,以移动从动圆锥齿轮调整啮合间 隙;而对格利森圆锥齿轮的调整则无特殊的要求。

过小;缺润滑油; • 处理的方法:调整轴承间隙、齿侧间隙,加注润滑油;

• 3.驱动桥漏油

• 故障现象:在驱动桥密封衬垫、加油口、放 油螺塞位置向外渗漏齿轮油;

• 产生的原因:油封或密封衬垫损坏、螺钉松 动、加注油液太多;空气孔堵塞;事故性损 坏;

• 处理的方法:更换油封、衬垫;维护驱动桥; 更换损坏零件;

发出不正常的响声; • 产生的原因:主减速器齿轮啮合不良,齿侧间隙太大或

太小;缺润滑油;行星齿轮或半轴齿轮断齿;轴承损坏; • 处理的方法:调整齿侧间隙、轴承间隙或更换损坏零件; • 2.驱动桥过热 • 故障现象:汽车行驶一定里程后,手不能摸驱动桥壳体,

感觉非常烫手。 • 产生的原因:轴承间隙过小,装配过紧;齿轮啮合间隙

• 调整口诀: • 顶进主 • 根出主 • 大进从 • 小出从

4、检查调整举例

①轴承予紧度的检查调整(东风EQl090E型汽车 主减速器):

主动齿轮 1.0-1.5N·m;从动齿轮 1.5-2.5N·m;

②啮合间隙的调整: 0.15-0.40mm;

③啮合印痕的调整:齿高中间偏小端,并占齿面宽 度的60%以上。