潜在失效模式及后果分析表

潜在失效模式及后果分析FMEA新版表格2020.10.9

第2步 结构分析

第3步 功能分析

1.上一较高级别 2.关注要素

3.低一较低级别或 特性类型

1.上一较高 级别功能及

要求

2.关注要素功 能及要求

3.下一较低级别 功能及要求或特

性

AIAG - VDA DFMEA

项目: DFMEA开始时间: DFMEA修订日期: 多功能组:

FC的频度 (O)

针对FC或FM的 当前探测控制

DC

FC/FM 探测度

(D)

设计 FMEA措 标识(选 预防 施优先级 填) 措施

AP

探测 措施

责任人

计划完成 时间

第6步 改进措施

第6步 改进措施

状态:

采取基于证 据的措施

实际 完成 时间

S

O

D AP

第7步 结果文件化

第4步

失效分析

风

1.对于上一较高级 别要素和/或最终 用户的失效影响 (即:失效影响)

FE

FE的严重度 (S)

2.关注要ቤተ መጻሕፍቲ ባይዱ的失效模式 (即:失效模式) FM

3.下一较低级别要素 或特性的失效起因 (即:失效起因)

FC

对FC的当前 预防控制 PC

VDA DFMEA

第5步 风险分析

DFMEA ID 编号: 设计责任: 保密级别:

潜在失效模式及后果分析(PFMEA)

4 2 5 4 3

进料检验试产测试 要求供应商排版确认样品。 要求供应商排版确认样品。 要求供应商排版确认样品。 要求供应商提供确认样品。

2 2 3 2 3

32 28 75 40 54

保丽龙

重量 保丽龙 尺寸 外观不良 唛头

产品不安全,破损 外观不良,影响安全 客户投诉 唛头错误、客户投诉,

6 4 6 5

2

现行控制方法

l 来 料 检 验

外观不良

透明度不够,导致产品缺陷

供应商材料发生了变化

要求供应商固定客户原材料订购

树脂

浓度 重量 含铅 拉力不够

调配后产品收缩比列大,变形 数据预算错误,导致产品重量不足 不符合标准 翻次过低、影响使用次数

6 4 8 7

原材料过浓或者偏稀 供应商称重失误 供应商材料不达标 材料发生质变

3

按作业指导书操作。 现场巡检及日检查报表

4 3 2 3 3 2 2

60 0 12 48 27 12 20

2 4

现场巡检及日检查报表 现场巡检及日检查报表 现场管理巡检、操作员自检 现场巡检及日检查报表 核对产品所需物料全数清点

白坯检验功能不良

重量不符 尺寸

核对标准样件、按客户要求,每件称 3 重保重。 操4

供应商供应材料不符合欧美RoHS元素

3

要求供应商提供最新第三方检测报告,生产前送 第三方检测。

2

24

颜色易脱落,客服投诉 字体错误、印刷部清楚 导致条码无法读数,客户投诉 字体错误、印刷不清楚 产品不安全,破损

4 7 5 5 6

供应商品质部符合质量要求 供应商品质部符合质量要求 供应商品质部符合质量要求 供应商排版不挡 要求供应商按标准密度生产

FMEA潜在失效模式及后果分析含表单及评价标准最新制定

FMEA潜在失效模式及后果分析含表单及评价标准最新制

定

1

2020年4月19日

ZD-700-05

版本:10

QB

文件代码/版本:QI-02-09-A/0

潜在失效模式及后果分析

新制定

- 1 -

2020年4月19日

编制:审核:批准:

颁布日期:实施日期:

- 2 -

2020年4月19日

- 3 - 2020年4月19日

1. 目的:

1.1 认可并评价产品/过程中的潜在失效以及该失效的后果。

1.2 确定能否消除或减少潜在失效发生的机会并全部文件化。

2. 范围:

在进行FMEA时有三种基本的情形,每一种都有不同的范围或关注焦点:

2.1 对新设计、新技术或新过程,FMEA的范围是全部设计、技术或过程。

2.2 对现有设计或过程的修改(假设对现有设计或过程已有FMEA),FMEA的

范围是对设计或过程的修改、由于修改可能产生手工艺相互影响以及现

场的历史情况。

2.3 对现有的设计或过程用于新的环境、场所或应用(假设对现有设计或过

程已有FMEA),FMEA的范围是新环境或场所对现有设计或过程的影响。

3. 职责:

3.1 产品与技术中心:

3.1.1 负责本程序的制定与维护。

3.1.2 负责承担组织FMEA制定的发起者、对FMEA潜在模式及后果分析进行

管理。

3.1.3 负责对FMEA措施对策跟踪,以及组织小组人员对措施实施后风险顺

序数评估。

3.2 FMEA小组组长:负责调动和协调所有有关方面代表的积极参与,组织

- 4 -

2020年4月19日。

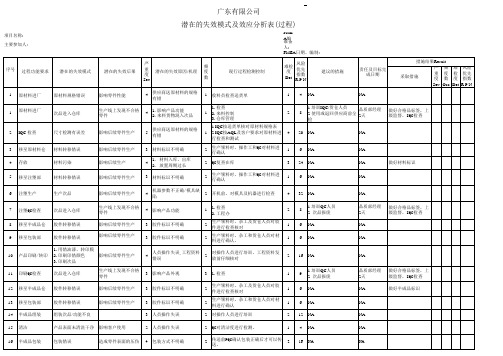

潜在的失效模式及效应分析表(过程)

3 4 3

2 2 2

1 3 1

6 24 6

NA NA NA

NA NA NA 做好材料标识

6

注塑生产

生产次品

影响后续零件生产 生产线上发现不合格 零件 影响后续零件生产 影响后续零件生产

4

2

4

32

NA 1.培训QC人员 2. 次品报废 NA NA

NA 品质部经理 2天 NA NA 做好合格品标签,上 级监督,IQC检查

偏小 out of out 0.2 spec. of A spec. 偏小

影响客户使用

操作工对外观要求不明 确 操作工对包装要求不明 确 影响产品功能 人员失误 影响产品出货 材料标识不明确 货仓设施设备问题(是 否漏水等) 人员失误

2 2 2 1 2 2 1 1

QC对零件进行抽检

NA NA 品质部经理 2天 NA 品质部经理 2天 NA NA NA 做好合格品标签,上 级监督,IQC检查

7 8 9

注塑QC检查 移至半成品仓 移至包装部

次品进入仓库 胶件转移错误 胶件转移错误 1.用错油漆、转印膜 2.印刷印错颜色 3.印刷次品 次品进入仓库 胶件转移错误 胶件转移错误 组装次品/功能不良 产品表面未清洗干净 包装错误

4 3 3

1 2 2

2 1 1

8 6 6

10

产品印刷/转印

影响后续零件生产 生产线上发现不合格 零件 影响后续零件生产 影响后续零件生产

序号

过程功能要求

潜在的失效模式

潜在的失效后果

潜在的失效原因/机理

现行过程检测控制

1

原材料进厂 原材料进厂

原材料规格错误

影响零件性能 生产线上发现不合格 零件

潜在失效模式及后果分析-表

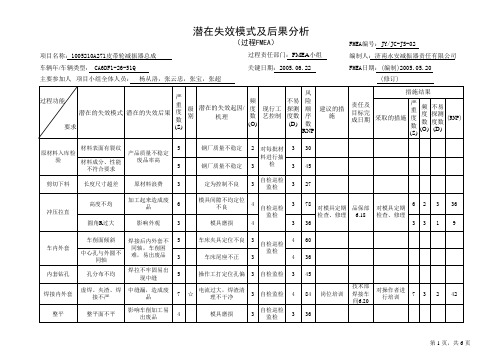

编制人:济南永安减振器责任有限公司FMEA日期:(编制)2005.05.20(修订)FMEA编号:JY/JC-JS-02项目名称:1005210A271皮带轮减振器总成车辆年/车辆类型: CA6DF1-26-51Q过程责任部门:FMEA 小组关键日期:2005.06.22主要参加人 项目小组全体人员: 杨从洛,张云忠,张宝,张超(过程FMEA)编制人:济南永安减振器责任有限公司FMEA日期:(编制)2005.05.20(修订)FMEA编号:JY/JC-JS-02项目名称:1005210A271皮带轮减振器总成车辆年/车辆类型: CA6DF1-26-51Q过程责任部门:FMEA 小组关键日期:2005.06.22主要参加人 项目小组全体人员: 杨从洛,张云忠,张宝,张超(过程FMEA)编制人:济南永安减振器责任有限公司FMEA日期:(编制)2005.05.20(修订)FMEA编号:JY/JC-JS-02项目名称:1005210A271皮带轮减振器总成车辆年/车辆类型: CA6DF1-26-51Q过程责任部门:FMEA 小组关键日期:2005.06.22主要参加人 项目小组全体人员: 杨从洛,张云忠,张宝,张超(过程FMEA)编制人:济南永安减振器责任有限公司FMEA日期:(编制)2005.05.20(修订)FMEA编号:JY/JC-JS-02项目名称:1005210A271皮带轮减振器总成车辆年/车辆类型: CA6DF1-26-51Q过程责任部门:FMEA 小组关键日期:2005.06.22主要参加人 项目小组全体人员: 杨从洛,张云忠,张宝,张超(过程FMEA)编制人:济南永安减振器责任有限公司FMEA日期:(编制)2005.05.20(修订)FMEA编号:JY/JC-JS-02项目名称:1005210A271皮带轮减振器总成车辆年/车辆类型: CA6DF1-26-51Q过程责任部门:FMEA 小组关键日期:2005.06.22主要参加人 项目小组全体人员: 杨从洛,张云忠,张宝,张超(过程FMEA)编制人:济南永安减振器责任有限公司FMEA日期:(编制)2005.05.20(修订)FMEA编号:JY/JC-JS-02项目名称:1005210A271皮带轮减振器总成车辆年/车辆类型: CA6DF1-26-51Q过程责任部门:FMEA 小组关键日期:2005.06.22主要参加人 项目小组全体人员: 杨从洛,张云忠,张宝,张超(过程FMEA)△----产品特性☆----过程特性。

潜在失效模式及其后果分析(FMECA)

—— 有关术语

FMEA

2.2.3 失效率

已工作到 t 时刻的产品,在 t时刻后单位时间 t内发生故障的概率。

λ(t)= r(t)

NS t

N r(t)

0

0

NS r(t)

t

t+ t

t SS

2.2.4 寿命特征参数

可靠性

1) 平均故障时间 ( MTTF )

MTTF

=

—N10

N0

t

i=1

i

其中:No : 参加试验数→最终失效数 tI : 开始工作到失效的时间

系统的可靠性R系=R设·R软件·R人员·R接口

SS

——系统与系统结构图

一般系统的功能结构图

SE1.1

SE1 SE1.2

系统

System

SE2

SE3 (SE:系统单元)

SE2.1 SE2.2 SE2.3

...

SE3.5

SE2.2.1

SE2.2.2 交接点

SS

——系统与系统结构图

串联系统可靠性模型

使用过程形成:使用规范

使用可靠性

SS

—— 有关术语

FMEA

2.1.2 可靠度

产品在规定的条件下和规定的时间内完

成规定功能的概率。

可靠度是时间的递减函数。

R(t)= P( T > t )

SS

—— 有关术语

可靠性

可靠度的估计值:

R^ (t) = —N—o—-r(—t)— No

其中:No : t=0时刻,在规定条件下工作的产品数 r(t): 在0→t时刻的工作时间内,发生故障的 产品数

失效模式 错误模式 不能切换 提前运行 滞后运行 错误输入(过大) 输入过小 输出过大

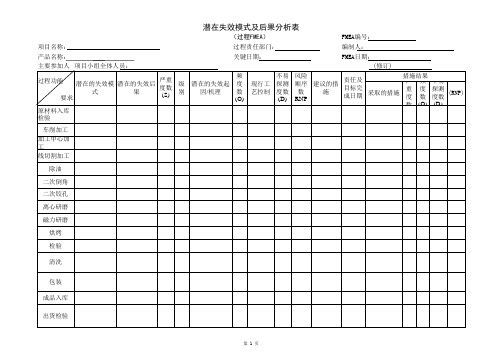

潜在失效模式及后果分析表

FMEA编号:

项目名称:

过程责任部门:

编制人:

产品名称:

关键日期:

FMEA日期:

主要参加人 项目小组全体人员:

(修订)

过程功能 要求

潜在的失效模 式

潜在的失效后 果

严重 度数 (S)

级 别

频 潜在的失效起 度

因/机理 数

(O)

现行工 艺控制

不易 探测 度数

(D)

风险 顺序

数

RNP

建议的措 施

责任及 目标完 成日期

风险 顺序

数

RNP

建议的措 施

责任及 目标完 成日期

措施结果 严 频 不易

采取的措施

重 度

度 数

探测 度数

(RNP)

数 (O) (D)

原材料入库

检验

车削加工 加工中心加 工 线切割加工

除油

二次倒角

二次铰孔

离心研磨

磁力研磨

烘烤

检验

清洗

包装 成品入库

出货检验

第1页

潜在失效模式及后果分析表

(过程FMEA)

潜在失效模式及后果分析表

(过程FMEA)

FMEA编号:

项目名称:

过程责任部门:

编制人:

产品名称:

关键日期:

FMEA日期:

主要参加人 项目小组全体人员:

(修订)

过程功能 要求

潜在的失效模 式

潜在的失效后 果严重Fra bibliotek度数 (S)级 别

频 潜在的失效起 度

因/机理 数

(O)

现行工 艺控制

不易 探测 度数

(D)

措施结果 严 频 不易

采取的措施

设计失效模式及后果分析表模板(DFMEA)

上支架的安装孔的 尺寸和厚度尺寸

尺寸不达标

无法与其他部件安 装;影响系统的厚

5

上支架的表面光滑 吗,无毛刺,无尖

不光滑,有毛 刺,有尖角

影响美观,以及安 装,使用的安全

6

角

下支架的安装孔的 尺寸和厚度尺寸

尺寸不达标

无法与其他部件安 装;影响系统的厚

5

下支架表面光滑, 不光滑,有毛 无毛刺,无尖角 刺,有尖角

61000-4-2:

2009)

SC

支架设计的强度不 够,在振动实验 时,安装孔会撕裂 。

3

在支架上增加一个 加固垫片。

按JT/T 7942011标准进行振 动实验

7

SC

支架设计的强度不 够,在冲击实验 时,安装孔会撕裂 。

3

在支架上增加一个 加固垫片。

按JT/T 7942011标准进行冲 击实验

7

60 优化芯片焊盘设计

制

控制

测 度

R P N

建议措施

责任人和目标 完成日期

采取的措施

严频探 R 重度测 P 度数度 N

SC

贴片质量不好,软 件问题

5

功能测试(用肉 改善芯片封装设计 眼观察显示屏图

像质量)

3

功能测试(软件

SC

选了错误的视频芯 片或芯片配置错误

1

参考设计,以及与 供应商确认

测试芯片的配置 数据以及肉眼判 断显示屏图像的

张钊

5

改小开关电路回路 96 面积。电容靠近电 胡小军

路放置。

6

35

105

增加支架安装平面 的强度

杨玉福

105

增加支架安装平面 的强度

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

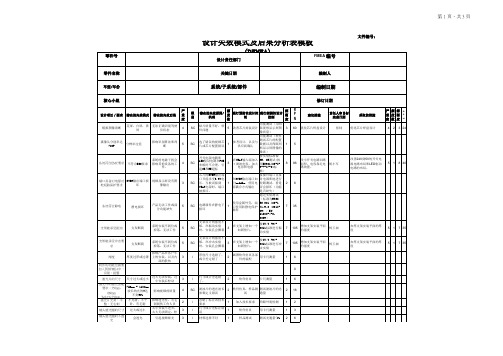

潜在失效模式及后果分析表

(D/P)FMEA

FMEA编号: 共 页 第 页

项目名称: 设计/过程责任部门: 编制人:

产品型号: 关键日期: FMEA日期(编制):

核心小组:

过程功能/要求:1.填入被分析项目/工序的名称和编号;2.用尽可能简明的文字来说明被分析过程/工序要满足设计意图的功能(DFMEA从客户处取得);3.如果该项目有多种功能或多个工序,且有不同失效模式,应把这些工序独立列出。

潜在失效模式:1.是对某一作业可能发生的不符合性的描述;2.可能是本工序问题,上工序后果,下工序起因;3.用规范化/技术术语描述,不必为客户察觉的现象。

确定潜在失效模式可以问以下问题:1.在这个作业过程中,什么情况下产品特性不能得到满足?2.即使不考虑工程图纸的要求,客户会提出什么样异议?3.描述的内容是否为零件本身的特征/功能没有得到满足?

潜在失效后果:要根据客户可能发现或经历的情况来描述失效的后果;2.客户可能是内部客户,也可能是外部最终客户,包括最终使用者、组装客户、更高级系统、下一道工序、服务工作;3.客户是最终用户时,这种影响应描述为产品或系统的具体表现;4.如果某一失效模式对应多个失效后果,请逐一列出,加以分析。

潜在失效起因/机理:1.从可测量、可操作,便于控制和改善的角度描述问题;2.原因应具体(如操作者未安装密封圈),不能用含糊不清的词语(如机器不正常、操作不当);3.在尽可能广的范围内,列出每个失效模式的所有可能想到的失效起因和/或机理。

现行过程控制预防/探测:1.是对尽可能阻止失效模式或失效起因/机理的发生,或者探测将发生的失效模式或失效起因/机理的控制的描述;2.这些可能是防错、统计过程控制(SPC)或是加工后评价的过程控制。

该评价可在某目标作业进行,也可在后续作业进行。

其中预防是预防失效的起因/机理或预防失效模式的发生,或降低他们发生的概率;探测是探测失效或失效起因/机理,并引导至纠正措施。

应尽量先使用预防控制,让预防控制方法作为过程意图的一部分,因为其将影响的最初的频度,最初的探测度将基于对失效起因/机理探测、或对失效模式探测的过程控制;一旦过程控制被鉴别,如果任何频度等级被更改时,要评审所有的预防控制以供确认。

严重度:1.对失效模式造成的最严重后果定级;2.严重度的降低,只能通过设计来实现;3.严重度的评级要在整个小组内达成一致。

频度:1.某一特定的起因/机理发生的可能性;2.通过设计更改或过程更改来预防或控制失效模式的起因/机理是可能导致发生频度数降低的唯一途径;3.“可能的失效率”是根据过程实施中预计发生的失效来确定;4.如果能从类似的过程中获取统计数据,这些数据便可应用于确定频度数。

探测度:最佳探测控制相关定级数,建议采用统计控制方法。

风险顺序数=严重度*频度*探测度

建议措施:1.首先针对高严重度、高风险顺序数或其他团队设计的项目采取预防或纠正措施;2.降低分数的排序是首先是严重度、其次是频度、最后是探测度;3.当严重度是9或10时,不管风险顺序数如何,都必须特别注意确认是否已利用现行的设计控制或预防/纠正措施。