手机整机结构设计规范范本

手机设计规范

6、胶位高低有落差时单边放0.3mm斜度,以防粘模。 7、电池面壳夹具能设计扣位的,一定要设计扣位。不能设计扣位的,表面一定要平,不能有顶针位。 8、制作中壳、底壳夹具时,最好做扣位,不能做扣位的做固定位柱,一定要注意柱子的大小(最多 柱子只能比产品螺丝孔的内径大0.1mm)。

最多比螺丝孔大0.1mm

0.8或1.0mm

4、翻盖手机上半部份与下半部份的空间标准为0.4-0.6mm(前面转轴部位也要均匀),即面壳镜片与

0.6mm 0.4-0.6mm

功能按键不能有干涉。

5、翻盖手机翻开时,不能与中壳干涉,面壳与中壳的角度以160 °为标准。

1 6 0°

6、翻盖手机的翻盖与中壳耳朵之间的间隙为0.15mm。

此处倒角

18、扣位相扣的面值在0.4-0.5mm,间隙为0.05mm。

0.4-0.5mm

0.05mm

19、电池扣两侧要倒斜角0.3×0.3mm,中间做两斜度巩固,以保证易装难拆。

2.5-3.0mm

此处倒角

0.8-1.0mm

20、电池扣与底壳装配时,周边间隙以0.15mm为标准,高度以0.1mm为标准(留在上面,下面实配)。

0.15mm 0.15mm

7、排线槽的大小为1.0mm,排线相关地方要倒角(特别要注意排线不能与机壳干涉,空间要大)。

此处倒角

槽1 .0m m

8、所有机板内面的东西不能外露(最常见的是排线处)。 9、所有装配间隙能小的尽量小(通常单边0.1mm),有牵涉双面胶组装时的配件一定要留0.15mm 以上的双面胶虚位。

9、设计扣位时厚度不宜超过1.0mm,如扣位较长时可在底部增加三角形筋位。

不宜超过1.0mm

10、设计时扣位要做0.5mm前端枕出0.2mm的R角。

做结构设计要用的规范

做结构设计要用的规范篇一:结构设计规范许很多从事手机行业的结构工程师或项目负责人还未完全理解,你们从事这个职业最具备的知识是什么?是否在摸索中犯过错误?以下是一个业内经验丰富的达人把他的手机制作完整流程经验全部整理出来,系统而全面,简洁而实用。

俗话说“他山之石,可以攻玉”,铭讯电子周九顺先生说,借鉴是一种美德,希望对大家有所获益。

一、主板方案的确定在手机设计公司,通常分为市场部(以下简称MKT)、外形设计部(以下简称ID)、结构设计部(以下简称MD)。

一个手机项目的是从客户指定的一块主板开始的,客户根据市场的需求选择合适的主板,从方案公司哪里拿到主板的3D图,再找设计公司设计某种风格的外形和结构。

也有客户直接找到设计公司要求设计全新设计主板的,这就需要手机结构工程师与方案公司合作根据客户的要求做新主板的堆叠,然后再做后续工作,这里不做主要介绍。

当设计公司的MKT和客户签下协议,拿到客户给的主板的3D图,项目正式启动,MD的工作就开始了。

二、设计指引的制作拿到主板的3D图,ID并不能直接调用,还要MD把主板的3D 图转成六视图,并且计算出整机的基本尺寸,这是MD的基本功,东莞铭讯电子周九顺先生的朋友把它作为公司招人面试的考题,有没有独立做过手机一考就知道了,如果答得不对即使简历说得再有经验丰富也没用,其实答案很简单,以带触摸屏的手机为例,例如主板长度99,整机的长度尺寸就是在主板的两端各加上2.5,整机长度可做到99+2.5+2.5=104,例如主板宽度37.6,整机的宽度尺寸就是在主板的两侧各加上2.5,整机宽度可做到37.6+2.5+2.5=42.6,例如主板厚度13.3,整机的厚度尺寸就是在主板的上面加上1.2(包含0.9的上壳厚度和0.3的泡棉厚度),在主板的下面加上1.1(包含1。

0的电池盖厚度和0.1的电池装配间隙),整机厚度可做到13.3+1.2+1.1=15.6,答案并不唯一,只要能说明计算的方法就行。

手机结构设计规范

手机结构设计规范初稿目录目录 0范围 (2)术语和定义 (2)1.显示屏类手机结构设计规范 (3)2.触摸屏类手机结构设计规范 (3)3.电池类手机结构设计规范 (3)4. USB类手机结构设计规范 (3)5. 摄像头类手机结构设计规范 (3)6. 按键类手机结构设计规范 (3)7. 光感应器类手机结构设计规范 (3)8. 耳机类手机结构设计规范 (4)9. 电声类手机结构设计规范 (4)10. BTB、ZIF连接器类手机结构设计规范 (4)11. TF卡、SIM卡类手机结构设计规范 (4)12. 马达类手机结构设计规范 (4)13. 弹片类手机结构设计规范 (4)14. 柔性电路板类手机结构设计规范 (4)15. 主板堆叠类手机结构设计规范 (4)16. 屏蔽件类手机结构设计规范 (5)17. 基本结构类手机结构设计规范 (5)18. 天线相关类手机结构设计规范(借用硬件规范) (5)19. 工艺类手机结构设计规范(没升级) (5)20. 塑胶壳一体机手机结构设计规范(没升级) (5)21. 滑盖机手机结构设计规范(没升级) (5)22. 翻盖机手机结构设计规范(没升级) (5)附录 A (6)1手机结构设计规范范围本规范给出了手机结构设计的基本准则与手机结构设计的一些参考数据、注意事项和案例。

本规范适用于广东欧珀移动通信有限公司手机产品的结构设计,亦可作为手机产品结构设计的评审依据。

术语和定义本规范中涉及到较多专业术语,其中部分术语仅为广东地区使用的结构设计和模具方面专用词汇,均为结构工程师之间的常用沟通术语,通俗易懂且数量较多,在此就不再赘述。

21.显示屏类手机结构设计规范1-显示屏类手机结构设计规范V4.0.doc2.触摸屏类手机结构设计规范2-触摸屏类手机结构设计规范V4.0.doc3.电池类手机结构设计规范3-电池类手机结构设计规范V4.0.docB类手机结构设计规范4-USB类手机结构设计规范V4.0.doc5.摄像头类手机结构设计规范5-摄像头类手机结构设计规范V4.0.doc6.按键类手机结构设计规范6-按键类手机结构设计规范V4.0.doc7.光感应器类手机结构设计规范7-光感应器类手机结构设计规范V4.0.doc38.耳机类手机结构设计规范8-耳机类手机结构设计规范V4.0.doc9.电声类手机结构设计规范9-电声类手机结构设计规范V4.0.doc10.BTB、ZIF连接器类手机结构设计规范10-BTB、ZIF连接器类手机结构设计规范V11.TF卡、SIM卡类手机结构设计规范正在整理过程12. 马达类手机结构设计规范12-马达类手机结构设计规范V4.0.doc13. 弹片类手机结构设计规范13-弹片类手机结构设计规范V4.0.doc14. 柔性电路板类手机结构设计规范14-柔性电路板类手机结构设计规范V4.0.d15. 主板堆叠类手机结构设计规范15-主板堆叠类手机结构设计规范V4.0.doc416. 屏蔽件类手机结构设计规范16-屏蔽件类手机结构设计规范V4.0.doc17. 基本结构类手机结构设计规范17-基本结构类手机结构设计规范V4.0.doc18. 天线相关类手机结构设计规范(借用硬件规范)19. 工艺类手机结构设计规范(没升级)20. 塑胶壳一体机手机结构设计规范(没升级)21. 滑盖机手机结构设计规范(没升级)22. 翻盖机手机结构设计规范(没升级)56附 录 A(规范性附录)螺钉设计选用规范A.1 范围本附录目的在于明确螺钉的型号规格和相关工艺参数标准,规范螺钉的设计选用,压缩现有系统中螺钉数量,降低系统维护成本。

手机结构研发设计规范(图文)

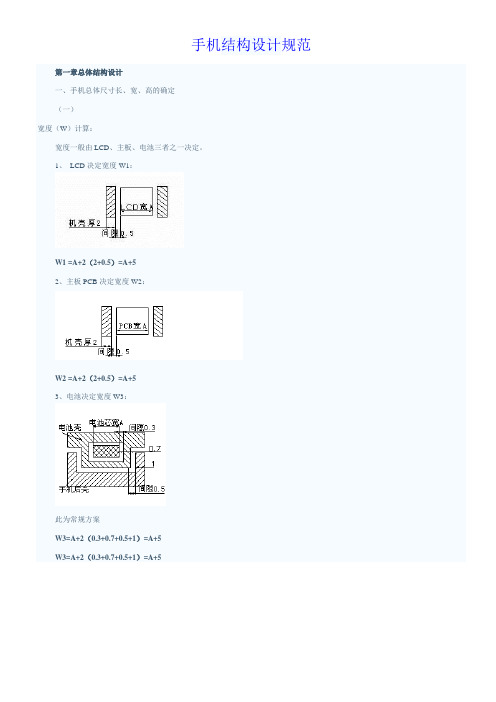

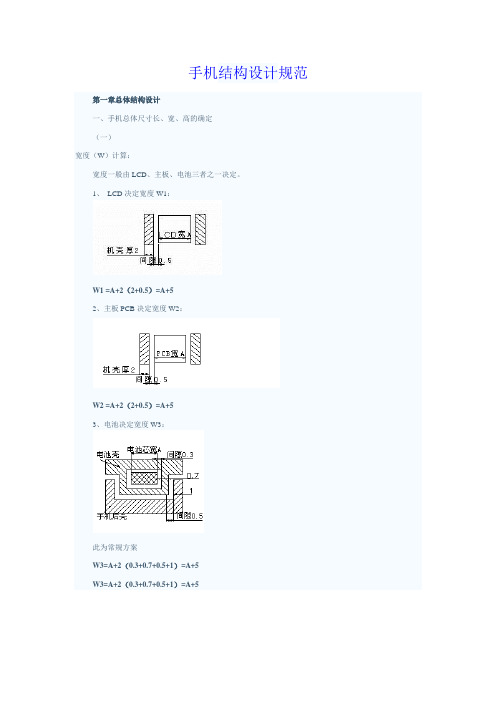

手机结构设计规范第一章总体结构设计一、手机总体尺寸长、宽、高的确定(一)宽度(W)计算:宽度一般由LCD、主板、电池三者之一决定。

1、LCD决定宽度W1:W1 =A+2(2+0.5)=A+52、主板PCB决定宽度W2:W2 =A+2(2+0.5)=A+53、电池决定宽度W3:此为常规方案W3=A+2(0.3+0.7+0.5+1)=A+5W3=A+2(0.3+0.7+0.5+1)=A+5此为手机变窄方案W3=A+2(0.3+1)=A+2.6然后比较W1、W2、W3的大小,其中值最大的为手机的宽度。

(二)、厚度(H)计算:1、直板手机厚度(H):(1)、直板手机的总厚度H:直板手机厚度H由以下四部分组成:①电池部分厚度H1;②电池与PCB板间的厚度H2;③PCB板厚度H3;④LCD部分厚度H4。

(2)、电池部分厚度H1:H1=A1+1.1(3)、电池与PCB板间的厚度H2:H2=屏蔽罩高度A+标签0.2+与电池部分的间隙0.2=A+0.4。

(4)、PCB的厚度H3:手机的PCB板的长度大于80时,H3=1,否则PCB板易翘曲变形;手机的PCB板的长度小于80时,H3=0.8。

(5)、LCD部分厚度H4:H4=A2+1.92、翻盖手机(翻盖上装有LCD)厚度H:(1)、翻盖手机(装有LCD)的总厚度H:H=H1+H2+H3+H4+H5翻盖手机的厚度H由以下五部分组成:①电池部分厚度H1;②电池与PCB板间的厚度H2;③PCB板厚度H3;④PCB板与LCD部分的厚度H4;⑤LCD部分(即翻盖)的厚度H5。

(2)、电池部分厚度H1:电池部分厚度与直板手机相同,参考直板手机的计算方法。

(3)、电池与PCB板间的厚度H2:电池与PCB板间的厚度与直板手机相同,参考直板手机的计算方法。

(4)、PCB板厚度H3:PCB板的厚度与直板手机相同,参考直板手机的计算方法。

(5)、PCB板与LCD部分(即翻盖)间的厚度H4:(6)、LCD部分(即翻盖)厚度H5:LCD部分的厚度取决于LCD的放置方式,通常有以下两种形式:要求B≥0.6,是因为当小护镜承受较大的力时,要保证小护镜变形后,小护镜不能接触到LCD,以免使LCD损坏。

手机结构设计规范

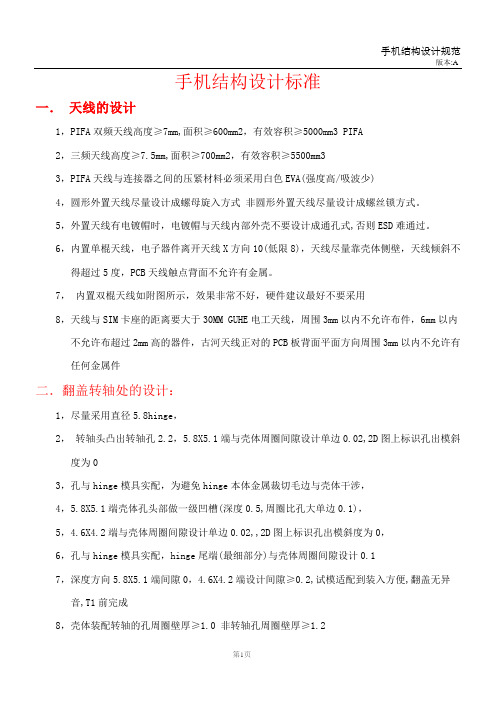

手机结构设计标准一.天线的设计1,PIFA双频天线高度≥7mm,面积≥600mm2,有效容积≥5000mm3 PIFA2,三频天线高度≥7.5mm,面积≥700mm2,有效容积≥5500mm33,PIFA天线与连接器之间的压紧材料必须采用白色EVA(强度高/吸波少)4,圆形外置天线尽量设计成螺母旋入方式非圆形外置天线尽量设计成螺丝锁方式。

5,外置天线有电镀帽时,电镀帽与天线内部外壳不要设计成通孔式,否则ESD难通过。

6,内置单棍天线,电子器件离开天线X方向10(低限8),天线尽量靠壳体侧壁,天线倾斜不得超过5度,PCB天线触点背面不允许有金属。

7,内置双棍天线如附图所示,效果非常不好,硬件建议最好不要采用8,天线与SIM卡座的距离要大于30MM GUHE电工天线,周围3mm以内不允许布件,6mm以内不允许布超过2mm高的器件,古河天线正对的PCB板背面平面方向周围3mm以内不允许有任何金属件二.翻盖转轴处的设计:1,尽量采用直径5.8hinge,2,转轴头凸出转轴孔2.2,5.8X5.1端与壳体周圈间隙设计单边0.02,2D图上标识孔出模斜度为03,孔与hinge模具实配,为避免hinge本体金属裁切毛边与壳体干涉,4,5.8X5.1端壳体孔头部做一级凹槽(深度0.5,周圈比孔大单边0.1),5,4.6X4.2端与壳体周圈间隙设计单边0.02,,2D图上标识孔出模斜度为0,6,孔与hinge模具实配,hinge尾端(最细部分)与壳体周圈间隙设计0.17,深度方向5.8X5.1端间隙0,4.6X4.2端设计间隙≥0.2,试模适配到装入方便,翻盖无异音,T1前完成8,壳体装配转轴的孔周圈壁厚≥1.0 非转轴孔周圈壁厚≥1.29,主机、翻盖转轴孔开口处必须设计导向斜角≥C0.210,壳体非转轴孔与另壳体凸圈圆周配合间隙设计单边0.05,不允许喷漆,深度方向间隙≥0.2,试模适配到装入方便,翻盖无异音,T1前完成11,凸圈凸起高度1.5,壁厚≥0.8,内要设计加强筋(见附图)12,非转轴孔开口处必须设计导向斜角≥C0.2,凸圈必须设计导向圆角≥R0.213,HINGE处翻盖与主机壳体总宽度,单边设计0.1,试模适配到喷涂后装入方便,翻盖无异音,T1前完成14,翻转部分与静止部分壳体周圈间隙≥0.315,翻盖FPC过槽正常情况开到中心位,为FPC宽度修改留余量16,转轴位置胶太厚要掏胶防缩水17,转轴过10万次的要求,根部加圆角≥R0.3(左右凸肩根部)18,hinge翻开预压角5~7度(2.0英寸以上LCM双屏翻盖手机采用7度);合盖预压为20度左右19,拆hinge采用内拨方式时,hinge距离最近壳体或导光条距离≥5。

手机整机结构设计规范范本

手机结构配合间隙设计规范(版本V1.0)变更记录目录变更记录⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯目录⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯前沿⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯第一章手机结构件外观面配合间隙设计1.1 镜片(lens)⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯1.2 按键(keys)⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯1.3 电池盖(batt-cover) ⋯⋯⋯⋯⋯⋯1.4 外观面接插件(USB.I/O等)⋯⋯⋯⋯1.5 螺丝塞⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯1.6 翻盖机相关⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.⋯⋯⋯⋯⋯. ⋯1.7 滑盖机相关⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.⋯⋯⋯⋯⋯. ⋯第二章手机机电料配合间隙设计⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯2.1 听筒(receiver) ⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯..⋯2.2 喇叭(speaker)⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯2.3 马达(motor) ⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯2.4 显示屏(LCM)⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯. ⋯2.5 摄像头(camera) ⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯2.6送话器(mic)⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯2.7 电池(battery) ⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯2.8 USB/IO/Nokia 充电器⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.. ⋯2.9 连接器⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.⋯⋯⋯⋯⋯⋯⋯..⋯⋯⋯⋯⋯⋯⋯⋯2.10 卡座⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯2.11 灯(LED)⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯2.12 转轴⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯2.13 滑轨⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯前沿随着公司的不断发展,设计队伍的不断壮大,新机型越来越多,为了避免以往错误的再次发生,提高前端设计统一性、高效性,归纳总结了以后设计经验,模具生产制造,生产线装配生产中案例经验,希望在大家设计时能给予参考.由于人员及接触面有限,难免有遗漏和不完善之处,希望大家能及时指出并反馈我归纳更新.相信在大家的共同努力下(HQ)的High Quality能更好的体现,推出更多的精品工程.1.1 镜片(lens):1) .lens 是平板切割: A=B=0.07mm。

(完整版)手机结构设计规范(图文)

手机结构设计规范第一章总体结构设计一、手机总体尺寸长、宽、高的确定(一)宽度(W)计算:宽度一般由LCD、主板、电池三者之一决定。

1、LCD决定宽度W1:W1 =A+2(2+0.5)=A+52、主板PCB决定宽度W2:W2 =A+2(2+0.5)=A+53、电池决定宽度W3:此为常规方案W3=A+2(0.3+0.7+0.5+1)=A+5W3=A+2(0.3+0.7+0.5+1)=A+5此为手机变窄方案W3=A+2(0.3+1)=A+2.6然后比较W1、W2、W3的大小,其中值最大的为手机的宽度。

(二)、厚度(H)计算:1、直板手机厚度(H):(1)、直板手机的总厚度H:直板手机厚度H由以下四部分组成:①电池部分厚度H1;②电池与PCB板间的厚度H2;③PCB板厚度H3;④LCD部分厚度H4。

(2)、电池部分厚度H1:H1=A1+1.1(3)、电池与PCB板间的厚度H2:H2=屏蔽罩高度A+标签0.2+与电池部分的间隙0.2=A+0.4。

(4)、PCB的厚度H3:手机的PCB板的长度大于80时,H3=1,否则PCB板易翘曲变形;手机的PCB板的长度小于80时,H3=0.8。

(5)、LCD部分厚度H4:H4=A2+1.92、翻盖手机(翻盖上装有LCD)厚度H:(1)、翻盖手机(装有LCD)的总厚度H:H=H1+H2+H3+H4+H5翻盖手机的厚度H由以下五部分组成:①电池部分厚度H1;②电池与PCB板间的厚度H2;③PCB板厚度H3;④PCB板与LCD部分的厚度H4;⑤LCD部分(即翻盖)的厚度H5。

(2)、电池部分厚度H1:电池部分厚度与直板手机相同,参考直板手机的计算方法。

(3)、电池与PCB板间的厚度H2:电池与PCB板间的厚度与直板手机相同,参考直板手机的计算方法。

(4)、PCB板厚度H3:PCB板的厚度与直板手机相同,参考直板手机的计算方法。

(5)、PCB板与LCD部分(即翻盖)间的厚度H4:(6)、LCD部分(即翻盖)厚度H5:LCD部分的厚度取决于LCD的放置方式,通常有以下两种形式:要求B≥0.6,是因为当小护镜承受较大的力时,要保证小护镜变形后,小护镜不能接触到LCD,以免使LCD损坏。

手机结构设计要求

手机产品的开发和设计技术规范——骨位设计

骨位高度≤8.00mm

顶部尺寸:≥0.40mm.

此尺寸做到均匀胶厚的62%以下,防止骨位胶厚 导致外观缩水、变形等缺陷。

SHEET 8OF62

手机产品的开发和设计技术规范——螺丝柱设计

M1.4螺丝

沉孔深度:0.3mm.用于溢胶

间隙:单边0.1mm 间隙:0.05mm

SHEET 30OF62

手机产品的开发和设计技术规范——电池盖装配结构设计(一)

1.电池盖后模与底壳相配的面间隙需预留0.15mm以上. (因底壳喷油后可能积油影响电池盖与底壳之间的装配效果)

2.电池盖扣位运动方向同底壳的间隙≥0.2mm 此处间隙为0.15mm以上

SHEET 31OF62

手机产品的开发和设计技术规范——电池盖装配结构设计(二)

注:如果扣位力度不够时,可考虑上壳扣位相应处加胶,达到设计要求。

X方向间隙: 0.10mm.

Y方向间隙: 0.05mm. 扣位避空位处因胶 厚不均,表面易产生 厚薄胶印,此处应与 周边平滑过渡。

SHEET 6OF62

手机产品的开发和设计技术规范——反扣的设计 反扣的定义: 扣位的配合方向与止口的配合方向不一致时,我们常称此扣位结构为反扣. 反扣的特点: 1: 配合牢固, 不易摔开.

电池盖因平面面积过大,尺寸要求严格,导致注塑困难,加上又是运动部 件,因此在设计和评审图纸时,需注意均匀胶厚需≥0.8mm,在平面上如有高度 ≥0.1mm的台阶,需做相切顺滑过渡,后模所有骨位尽量控制在均匀胶厚的 50%以内,靠边的胶厚可以做到62%左右.

更改前

更改后 SHEET 32OF62

手机产品的开发和设计技术规范——电池盖装配结构设计(三)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

手机结构配合间隙设计规范(版本V1.0)变更记录目录变更记录………………………………………………………………………………………………………………目录………………………………………………………………………………………………………………………前沿………………………………………………………………………………………………………………………第一章手机结构件外观面配合间隙设计…………………………………………………………1.1镜片(lens) ……………………………………………………………………………………………….1.2按键(keys) ……………………………………………………………………………………………….1.3电池盖(batt-cover) …………………………………………………………………………………..1.4外观面接插件(USB.I/O等) ……………………………………………………………………..1.5螺丝塞………………………………………………………………………………………………………1.6翻盖机相关…………………………………………………………………………….……………….1.7滑盖机相关…………………………………………………………………………….………………. 第二章手机机电料配合间隙设计……………………………………………………………………2.1听筒(receiver)…………………………………………………………………….…………………..2.2喇叭(speaker)…………………………………………………………………….……………………2.3马达(motor)…………………………………………………………………….………………………2.4显示屏(LCM)…………………………………………………………………….…………………….2.5摄像头(camera)…………………………………………………………………….…………………2.6送话器(mic)…………………………………………………………………….………………………2.7电池(battery)…………………………………………………………………….……………………2.8 USB/IO/Nokia充电器……………………………………………………….……………………..2.9 连接器……………………………………………………….……………………..……………………2.10卡座……………………………………………………….………………………………………………2.11灯(LED)…………………………………………………………………….……………………………2.12转轴…………………………………………………………………….…………………………………2.13滑轨…………………………………………………………………….…………………………………前沿随着公司的不断发展,设计队伍的不断壮大,新机型越来越多,为了避免以往错误的再次发生,提高前端设计统一性、高效性,总结了以后设计经验,模具生产制造,生产线装配生产中案例经验,希望在大家设计时能给予参考.由于人员及接触面有限,难免有遗漏和不完善之处,希望大家能及时指出并反馈我归纳更新.相信在大家的共同努力下(HQ)的High Quality能更好的体现,推出更多的精品项目.1.1 镜片(lens):1).lens 是平板切割: A=B=0.07mm;2).lens 是注塑:A=B=0.1mm;3).壳料皮革漆:A=0.15mm;备注: lens与按键直接接触: B尺寸按照按键间隙设计.图1.1.1 图1.1.2图1.1.3 图1.1.4 备注:不建议图1.1.4设计,因为镜片高出壳体容易磨花.1.2 按键:1).主按键:A).按键四周与壳间隙0.15mm;B).键帽之间间隙0.15mm;C).导航键外框周圈间隙0.20mm;OK键周圈间隙0.15mm;D).键帽高出壳A=0.3~0.4mm;导航键高出功能键键帽B=0.5mm.图1.2.1 图1.2.22).侧按键:A).侧按键与壳周圈间隙0.12mm.B).侧按键高出壳料A=0.4~0.5mm; PowerKey时,A=0mm.图1.2.3 图1.2.41.3 电池盖:1).电池盖与壳间隙:A=B=0.05mm;2).电池盖表面与壳表面间隙:C=0mm.若电池盖为金属时,C=-0.05mm.即金属电池盖比壳小0.05mm.图1.3.11.4外观面接插件(USB.I/O等):1). 一般客户USB和耳机口与壳间隙A=B=0.2mm; 品牌客户耳机口与壳间隙A=0.15mm.图1.4.11.5螺丝塞(Screw_cover):1).螺丝塞为Rubber时,与壳间隙0.0mm.图1.5.12). 螺丝塞为P+R时: A=0.05mm.1.6.1翻盖BC壳间隙:A=0.3~0.4mm.图1.6.11.6.2翻盖转轴轴肩配合间隙:图1.6.2-1图1.6.2-2 局部放大1.7.1滑盖BC壳间隙: A=0.3mm.2.1听筒(receiver)检查列表:1.检查spec ,确认3D是否与spec 一致;2. receiver前音腔必须密封;3. receiver出音面积需≧3.0mm²;跑道型出音孔宽≧W0.6mm;圆形出音孔≧∮1.0mm;4. receiver需设计拆卸槽,建议宽度W1.5mm以上,并设计到底部;5.receiver间隙配合:四周间隙单边0.1mm,工作高度0配;6. 若receiver装配在金属壳内,则弹片根部必须做避让,防止短路;7. 引线式receiver 需注意理线空间;2.1.1前音腔必须密封:2.1.2 出音孔设计: 出音面积需≧3.0mm²2.1.3拆卸槽设计:2.1.4间隙配合设计:环型凸筋W0.5*h0.3密封前音腔;宽度≧W0.6mm;紧贴壳料密封前音腔;直径≧∮1.0mm;拆卸槽宽≧W1.5mm,深度建议开到底部四周间隙0.1mm ; 工作高度0配;周圈定位筋骨倒角C0.2~0.3mm;2.1.5装配金属壳时,弹片避让:2.1.6 (预留)避开2.2mm ; 避开0.5mm ;2.2喇叭(speaker)检查列表:1. 检查spec ,确认3D 是否与spec 一致;2. spk 前音腔必须密封;3. spk 前音腔高度≧0.3mm;超大喇叭前音腔1.0mm(具体参照spec);4. spk 出音孔面积需比spk 发声面积 ≧15%,音乐手机需≧18%;5.spk 间隙配合:四周间隙 单边0.1mm,工作高度0配;6. 引线式spk 需注意理线空间;2.2.1前音腔必须密封,前音腔高度0.3mm(超大喇叭H1.0mm):2.2.2 Spk 配合间隙:2.2.3出音孔面积:前音腔密封泡棉H0.5mm,工作高度0.3mm ;Spk-frameSpk T0.1mm 防尘网前音腔密封泡棉宽度各压住支架和Spk 上0.8mm 以上;SPK 与定位筋骨间隙0.1mm,工作高度0配;定位筋骨倒角C0.2~0.3mm;SPK 出音孔面积比SPK 发音面积≧15%,音乐机≧18%; ;SPK 发音面积(SPK 泡棉以内) ;出音孔≧1.0*1.0mm 或∮1.0mm,孔边距≧0.8mm;2.3马达(motor)检查列表:1. 检查spec ,确认3D是否与spec一致;2. spk前音腔必须密封;3. spk前音腔高度≧0.3mm;超大喇叭前音腔1.0mm(具体参照spec);4. spk出音孔面积需比spk发声面积≧15%,音乐手机需≧18%;5.spk间隙配合:四周间隙单边0.1mm,工作高度0配;6. 引线式spk 需注意理线空间;2.3.1装配方向: 双面胶粘贴支架上,泡棉朝上2.3.2 配合间隙: 1).扁平型:T0.2mm 泡棉,单面带胶;T0.15mm 双面胶,定位与PCBA的支架上;径向间隙0.1mm; 双面胶与支架0配;泡棉部分0配;凸出部分间隙0.15mm;周圈C角0.2~0.3mm;2).半圆柱型(包括焊线/弹片式):备注: 选用半圆柱型,避免使用全圆柱型.3).SMT 型:2.3.3 (预留)振子头部间隙0.8mm; 振子尾部间隙0.5mm; 振子径向间隙0.5mm; 4边间隙拔模前干涉0.05配合;颈部间隙0.3mm; 出线间隙0.5mm;0配合0或干涉0.05配合宽度不同,出线槽必须以最大宽度设计,尾部塑胶挡住偏少;全圆型定位可以旋转;半圆型全圆型2.4显示屏(LCM):检查列表:1.检查spec ,确认3D 是否与spec 一致;2. LCM 配合间隙设计;3.壳料开口设计和LENS 丝印设计;2.4.1 LCM 配合间隙设计: 1)XY 方向:LCM 的4边(塑胶或金属屏蔽框)与定位槽间隙0.1mm;LCM 定位槽4个角落设计避让槽:L 2.0*W0.2mm4个角落避让槽设计FPC 避让槽设计0.5mm 避让;所有筋骨C 角0.2~0.3导向.2)Z 方向:2.4.2壳料开口设计和LENS 丝印设计:2.4.3 (预留)LCM Main-pcbLCM 泡棉压缩后0.3mmLCM 底部与PCB 间隙:1)只有LCM 焊盘且有避让,间隙0.1mm;2)还有其他焊盘 ,间隙0.4mm;2.5摄像头(Camera):检查列表:1.检查spec ,确认3D 是否与spec 一致;2.摄像头配合间隙设计;3.壳料开口设计和LENS 丝印设计;2.5.1配合间隙设计:定位原则: 必须使用摄像头底部基座定位,不可以用头部圆形花瓣定位(不同供应商头部花瓣尺寸会略有差异). 1).定位尺寸:2)定位筋骨形式: 摄像头顶部泡棉压缩后0.3mm; 摄像头底部双面胶0配;摄像头底部基座4边定位间隙0.1mm; 基座定位筋骨与底部H0.2mm;对角定位四边定位C0.2~0.3mm2.5.2 壳料开口及lens丝印设计:2.6送话器(Mic):检查列表:1.检查spec ,确认3D是否与spec一致;2.MIC配合间隙设计;2.6.1 MIC选型:1).目前整机都建议选择半包或全包式MIC;2).目前半包式MIC尺寸如下图:2.6.2 MIC配合间隙设计: 径向间隙0.05mm;厚度方向与壳体0配合;1). MIC竖放:建议做成如下形式: 壳体上对应MIC本体焊盘做避让单边0.3mm以上.厚度方0配合;一般设计2.2~2.3径向间隙0.05mm出线槽宽度与高度≧1.4mm;焊盘避让间隙≧0.3mm;厚度方0配合;一般设计2.0~2.1径向间隙0.05mm;2).MIC横放:2.6.3 MIC备注:注意开孔位置:避免开在单个键帽内部.2.6.4 结构部分MIC常见问题:1).MIC回声;A. 如果是主叫有回音的话,可以调节音频参数中的STMR可以改善如果是被叫有回音的话,可能是你的结构做的不合理,像MIC和REC在同一平面形成了回声腔体或者是REC和MIC中的一个不密闭,在手机内部形成了回声的腔体;产生通话回音的原理是在直板手机中,受话器和麦克风都在一个机壳里面,而且是连通的。