基于HyperWorks的匹配主模型的前盖模块铣削加工变形模拟

基于HyperWorks的引擎盖安全钩优化设计

基于HyperWorks的引擎盖安全钩优化设计郑冬黎汪双群张胜兰湖北汽车工业学院湖北十堰442002摘要:某型轿车引擎盖安全钩在性能检测时发现手柄末端横向位移过大,经有限元分析得知该问题是由于安全钩支架的扭转刚度不足导致。

在不改变安全钩支架制造材料的前提下,基于HyperWorks的结构优化技术对支架进行改进设计,在支架的扭转刚度得到较大提高的同时,质量减轻了11.4%。

关键词:开口薄壁杆件,扭转刚度,优化设计,HyperWorks引言某型轿车引擎盖安全钩,在性能检测过程中,当安全钩的手柄和支架开度达最大时,手柄末端的位移超过了设计要求。

本文基于HyperWorks软件对该安全钩进行有限元分析及结构优化设计,在不改变材料的前提下,使其性能满足设计要求。

设计要求:安全钩检测时,在手柄和支架间夹角为11.48°,手柄最大移动位置处,对手柄末端横向施加50N的作用力,速度为10mm/min,支架固定不动,要求手柄下端的移动不超过5mm,且应力必须保证在材料开裂限制之内。

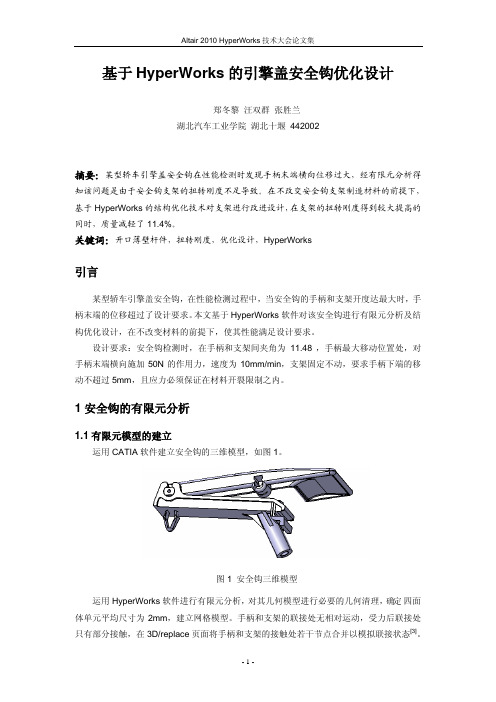

1安全钩的有限元分析1.1有限元模型的建立运用CATIA软件建立安全钩的三维模型,如图1。

图1 安全钩三维模型运用HyperWorks软件进行有限元分析,对其几何模型进行必要的几何清理,确定四面体单元平均尺寸为2mm,建立网格模型。

手柄和支架的联接处无相对运动,受力后联接处只有部分接触,在3D/replace页面将手柄和支架的接触处若干节点合并以模拟联接状态[3]。

在手柄末端横向施加50N的力;在与手柄联接端的支架支撑处选择8个节点施加三个移动自由度的约束,在另一端选择3个节点施加两个移动自由度的约束,两处施加的约束均最大范围覆盖支撑结构,用以模拟实际约束状况。

建立的有限元模型如图2所示。

图2 有限元模型1.2结果分析通过线性静态分析得模型位移云图(图3)和应力云图(图4)。

图3 位移云图图4 应力云图由云图知:手柄末端节点最大位移是7.12mm,大于许用位移5mm;安全钩受到的最大应力发生在手柄和支架联接处的接触点,最大应力是124MPa,小于手柄强度极限180MPa,大于支架强度极限100MPa。

朱楚才_HyperWorks二次开发在顶盖抗凹分析中的应用

HyperWorks二次开发在顶盖抗凹分析中的应用朱楚才史建鹏东风汽车公司汽车工程研究院,武汉,430056摘要:HyperWorks软件提供了二次开发的接口,可以基于TCL语言和其它工具来开发专用的辅助程序,提高CAE分析工作的效率和规范性。

在乘用车CAE分析工作中,某些分析项目的前处理具有重复操作多、占用时间多且容易出错的问题,如顶盖抗凹分析。

为了解决这个问题,利用HyperWorks软件的二次开发功能,开发了顶盖抗凹分析的流程自动化专用辅助程序,提高了工作效率并固化了流程。

关键词:HyperWorks,TCL,二次开发,顶盖抗凹分析1概述乘用车的顶盖刚度是一个重要指标,不仅影响着客户的主观评价,同时也与安全性、乘坐舒适性密切相关,在设计过程中对顶盖进行抗凹分析是预防顶盖刚度缺陷的重要环节。

顶盖抗凹分析作为一项常规分析项目,工作中往往需要不断地建立局部坐标系、创建压头模型、建立接触对、逐个的读取计算结果文件编写报告,在一个顶盖的抗凹分析过程中,该过程少则重复5~10次,多则重复十几次,简单的重复劳动不仅耽误大量的时间,同时劳动强度高,令人感到厌烦、苦恼。

HyperWorks软件的二次开发接口,可供用户进行个性化的二次开发,完成特定的功能,起到提高工作效率、定制流程的作用。

2HyperWorks二次开发2.1程序语言HyperWorks软件提供了TCL/TK语言二次开发接口。

TCL/TK是一种简明、高效、可移植性好的脚本语言,它支持和C/C++类似的循环、控制结构,如if循环控制、for循环控制等,并支持过程的定义和调用。

同时,它能与HyperWorks平台实现无缝连接。

Altair HyperMesh模块会自动记录各种操作命令,并将其保存在对应的command.cmf 文件中,用户可以修改这些命令来形成自己的程序代码。

2.2模板设计HyperWorks提供了二次开发模板设计工具Process Studio,利用它可以完成每个模块的模板界面设计,如图1所示。

8_基于HyperWorks的某乘用车机舱盖内板开裂分析与优化设计

4 参考文献

[1] 龙凯,陈广华, 张健美. 某大型结构支撑塔架强度分析[J].机械工业出版社 2010 [2] 张明阳 龙章华 ATC 天线支架断裂原因分析及设计改进 [J]. 机械工业出版社 2011 [3] 常亮 袁正 李戈操 某型叉车轮辋开裂原因有限元分析 [J] 机械工业出版社 2011 [4] Altair Engineering Inc. HyperWorks User's Guide, 2010

2 原方案机舱盖结构强度分析

2.1 模型的建立

该乘用车机舱盖主要由内外板、铰链及其加强板、锁扣及其加强板、焊点及粘胶组成的,如图 1 所示。

-1-

Altair 2013 技术大会论文集

首先对 CATIA 创建的几何模型,运用 HyperMesh 进行几何清理,最后按照有限元网格划分规 范对模型进行网格划分,模型结点数 38975,单元数 38540,如图 2 所示。

安全系数 原方案 新方案

工况一

该乘用车 对标车

9.115

3.794

17.92

150

16.46

39.54

150

8.37

该乘用车

33.38

12.73

150

4.49பைடு நூலகம்

11.78

工况二

对标车

45.62

150

3.29

该乘用车

121.74

22.98

150

1.23

6.53

hyperworks功能简介

Altair HyperWorks 功能简介一 .综合评价其为企业级CAE平台,集成设计与分析多种工具,拥有开放性体系和可编程工作平台,可提供顶尖的CAE建模、可视化分析、优化分析、以及健壮性分析、多体仿真、制造仿真、以及过程自动化。

二. 软件模块表1 HyperWorks软件模块分类1、OptiStruct 结构优化设计工具,提供拓扑、形貌、形状、尺寸等优化解决方案2、前后处理(1)HyperMesh高性能、开放式有限单元前后处理器,主要用于模型处理。

相对其它软件,具有更为强大的网格划分能力。

提供几乎所有主流商业CAD系统和CAE求解器接口。

CAD接口如ProE,CATIA,IGES,UG等。

CAE接口如ansys,optistruct,abaqus,nastran,dyna,ideas等(2)MotionView通用多体动力学仿真及工程数据前后处理器,拥有丰富的车身模型库并支持二次开发。

(3)HyperGraph仿真和实验结果的后处理绘图工具,拥有丰富的求解器和实验数据接口、数学函数库并支持后处理模块定制,实现数据处理自动化。

(4)HyperView完整的结果后处理工具,可处理有限元分析、多提系统仿真、视频和工程数据。

(5)HyperStudy为健壮性设计开发的参数化研究和多约束优化工具应用:实验设计(DOE)、随机仿真和优化技术3、求解器(1)OptiStruct/Analysis有限元分析求解器,具有快速而精确的特点应用:用于线性静态和频率响应分析的求解(2)MotionSolve多体动力学分析求解器应用:刚体和柔体耦合分析求解(3)Radioss应用:安全技术、生物仿真技术和车辆安全评价技术(4)HyperCrash应用:主要用于碰撞仿真4、制造工艺仿真(1)HyperForm钣金冲压成成形仿真工具,兼模具设计、管料弯曲成形和液压成形仿真模块(2)HyperXtrude 合金材料挤压成形仿真工具(3)Forging锻压方针(4)Molding注塑成型仿真(5)Friction Stir Welding模拟摩擦激光焊接三.软件应用1、拓扑优化:在给定的设计空间内寻求最佳的材料分布,载荷到约束的传力路径上材料得到保留。

基于HyperWorks 软件平台的汽车前翼子板件冲压成形性分析

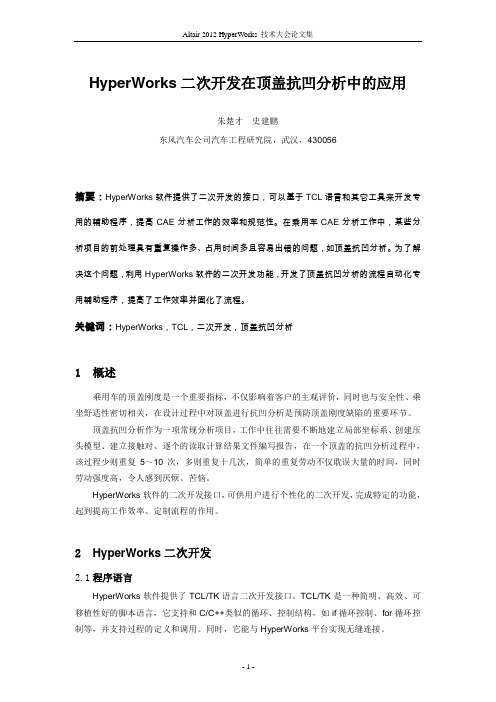

基于HyperWorks软件平台的汽车前翼子板件冲压成形性分析一、前言当代汽车和现代模具设计制造技术都表明,汽车覆盖件的设计制造离不开有效的板料成形性仿真分析。

国内外大的汽车集团,其车身开发与模具制造都要借助于一种或者几种板料成形性分析软件来提高其成功率和确保模具制造周期。

对于汽车界广泛认可的HyperWorks软件平台,作者经过一段时间的学习和应用,实现了:汽车冲压零件产品的成形性分析,判定成形难点和关键区域;汽车冲压零件产品的毛坯展开计算;对模具和工艺方案的确认进行有选择性和针对性地模拟分析,给模具调试提供量化的分析判断数据;对多种模具和工艺方案进行反复模拟,对有欠缺的设计提出优化改进方案。

二、HyperWorks平台概述HyperWorks系列软件是Altair公司开发的一套功能强大的、完整的、构架开放的CAE软件平台,在汽车相关行业有着广泛的应用,也可以很方便地实现与主流的CAD系统和CAE求解器协同工作。

在本文中,使用该平台构架下的HyperMesh作为模型的前处理工具,HyperForm作为板料成形分析工具,HyperView作为后处理工具;求解器使用的是业界常用的LS-Dyna。

针对使用冲压工艺的汽车外覆盖件,核心软件HyperForm在其设计周期的不同阶段,包括从最初的概念化设计到成品设计的整个过程都非常方便实用,它提供了独特的可测试生产可行性的反算法环境,同时,还提供了一套强有力的模具曲面生成工具,以及全冲压过程的增量求解方法。

HyperForm能把很多HyperWorks独特的功能应用在复杂的板料成形仿真中,从最初的产品几何开始,可以优化模具曲面、板料外形等多种变量,比如:板料尺寸、成形压力、拉延筋的位置形状以及其他冲压过程所需要的条件。

三、前处理3.1模型介绍轿车翼子板件是车身中典型的较难成形的冲压件,在某新车型的前翼子板件模具的设计与制造工作中,为了保证模具的制造质量和周期,作者对其进行了成形性分析模拟。

卢晨霞_基于HyperMesh二次开发的汽车CAE建模与分析流程自动化

Altair 2015 技术大会论文集基于HyperMesh二次开发的汽车CAE建模与分析流程自动化Application of HyperMesh Secondary Development for Automotive CAE Modeling and Analysis ProcessAutomation卢晨霞,张立玲(北汽股份研究院,北京 101300)摘要:本文的目标是实现汽车CAE建模和CAE分析流程自动化。

主要技术路线是在HyperMesh软件平台上,基于TCL编程语言进行二次开发。

本文建立了完整的快速建模体系,并且实现了10个最复杂CAE分析项的自动化。

工程师只要按照规定步骤进行简单操作就能快速完成建模和分析工作。

CAE流程自动化不仅提高了工作效率,也降低了发生人为错误的机率,提升了分析的准确性。

企业积累的经验技巧也通过二次开发嵌入到工具程序中,从而实现经验的固化和传承。

本文成果目前已在10个在研车型中使用,每轮整车分析节省工时1500个。

关键词: TCL编程;CAE建模;CAE分析;二次开发; HyperMeshAbstract::This paper aims at realizing automotive CAE modeling and analysis process automation. The main technique route of this study is application of HyperMesh Secondary Development by TCL Programming.This paper has established a complete system of rapid CAE modeling ,and it has achieved 10 complex CAE analysis process automation. The engineer can complete CAE modeling and CAE analysis rapidly as long as follow the simple ing the CAE process automation, improve the jobs efficiency, reduce the chances of human error and increase the accuracy of the analysis.At the same time, enterprise experience is also embedded in the program through secondary development, so as to realize solidify and heritage of experience. The achievement of this paper is applied in 10 vehicle project,saving about 1500 hours of operating time each round.Key words:TCL Programming,CAE Modeling ,CAE Analysis,Secondary Development,HyperMesh1.概述目前CAE技术已经成为汽车研发的关键工具。

基于HyperWorks的匹配主模型铝合金薄壁件加工振幅模拟

第 8期

21 0 1年 8月

组 合 机 床 与 自 动 化 加 工 技 术

M o ul r M a h ne To l& A u o atc M a f c urn c d a c i o t m i nu a t i g Te hni ue q

NO 8 .

Aug 20 1 . 1

K e r s:c bng FEA ;m ii g e pei e t ir to m pl u e y wo d u i ; ln x rm n ;vb a in a t d l i

0 引 言

匹配主模 型 检具 ( u ig 是 用 铝 合 金 根 据 三 维 C bn ) 数模 以 1 1的 比例 通 过 机 械加 工 而 成 的汽 车 仿 制模 :

型, 图 1 如 。它 能够 检测 汽车 内外 饰 的尺 寸及 装 配 效 果、 零配 件 的制造 精度 及 装 配 精度 , 可 以校 正 原 始 还 设计 的缺 陷 和 不 足 等 。 本 文 研 究 的 薄 壁 零 件 为 汽

车 匹配 主模 型检具 汽 车 引 擎盖 模 块 , 构 非 常 复杂 , 结

随着科 学技 术 的发展 、 算技 术 的提高 ,利用 有 计 限元 进行 振 动状态 的 预测越来 越 成为 铣 削参数 优化

文 章 编 号 :0 1 2 5 2 1 ) 8— 1 1 0 1 0 —2 6 ( 0 1 0 0 0 — 4

基于HyperWorks的匹配主模型的前盖模块铣削加工变形模拟

基于HyperWorks的匹配主模型的前盖模块铣削加工变形模

拟

孙嘉继;孔啸;袁俊凇;李铭

【期刊名称】《制造技术与机床》

【年(卷),期】2011(000)004

【摘要】通过铣削加工现场加工情况的分析以及铣削力试验,建立有限元模型,基于有限元分析软件HyperWorks对试验工件和汽车前盖模块进行变形分析,获得加工时检测点的变形量和最大变形量,并通过试验验证分析方法的正确性,为匹配主模型铣削工艺改进提供理论依据和方法.

【总页数】4页(P122-125)

【作者】孙嘉继;孔啸;袁俊凇;李铭

【作者单位】上海交通大学模具CAD国家工程研究中心,上海,200030;上海交通大学模具CAD国家工程研究中心,上海,200030;上海交通大学模具CAD国家工程研究中心,上海,200030;上海申模模具制造有限公司,上海,200030

【正文语种】中文

【中图分类】TG54

【相关文献】

1.基于HyperWorks的匹配主模型铝合金薄壁件加工振幅模拟 [J], 孙嘉继;孔啸;袁俊凇;李铭

2.铣削加工顺序对航空多框结构件加工变形影响的模拟分析 [J], 郭魂;左敦稳;王焱;

吴海兵;王珉

3.基于MSC.Marc的功能主模型检具薄壁件加工让刀变形预测 [J], 袁俊凇;孔啸;孙嘉继;李铭

4.基于铣削力的机油泵盖铣削变形分析 [J], 胡费祥;赵波;李金国;刘永芳

5.基于正交切削模拟的零件铣削加工变形预测研究 [J], 黄志刚;柯映林;王立涛;许德

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

t e mi i g e p r n .T e r s l p o i e h t o sa d t e r a i frt e ma h n n fC b n . h ln x ei l me t h e u t r vd s te me h d n h oy b s o h c i i g o u i g s

极 为重 要 的作用 , 够大 大缩 短产 品的开发 周期 , 证 能 保 产 品质 量 J 。本 文 研 究 的薄 壁 零 件 为 汽 车 匹配 主 模

型检具汽车前盖模块 ( 2 , 图 ) 结构非常复杂 , 针对汽车

前盖模块 中难加工 的与车身配合的那一段进行研 究 ( 图中粗实线标 出) 由于其结构刚性较差 , 厚最小 , 壁 处不足 1 m, m 在加工过程 中易产生变形 , 以保证精 难

图2 铝合 金薄壁件 :汽车前 盖模块

1 试 验工件和前盖模块的有 限元模拟

前 盖模 块 和试验 工 件 都 为 薄 壁 件 , 铣 削加 工 过 在

度要求 , 导致整个汽车前盖模块报废 。 本文通过铣削力实验 提供准确 的力边界条件 , 并

江苏省 重大科技成果转换专项基金 ( 编号 : A 09 ) B 20 19 0

关 键词 : 匹配主模 型

中图分 类 号 : G 4 T 5

铣 削加 工

静 力分析

铣 削试 验

文献标 识码 : A

De o ma in smua in o l g Cu ig S h o d l a e n H p r o k f r t i lt fmii b n o d mo ue b s d o y e W rs o o l n S N J j K N i , U N Jno g L n U i i a 。 O G Xa Y A u sn , I o Mig 【 N t n l n ier gR sac e t f i& l C D,S a ga ① ai a E g ei eerhC ne o e Mod A o n n r D hnhi

( uig 是 用 铝 合 金 根 据 C bn ) 三维 数 模 ቤተ መጻሕፍቲ ባይዱ 1 1的 比例 通 : 过 切 削加 工 制 成 的汽 车 仿

制 模 型 。 如 图 1所 示 , 匹 配 主模 型 检 具 的应 用 反 映 图1汽车功能主模型检具

了当今 先进 的设 计 和质量 控制 理 念 , 汽车 设计 阶段 、 在 产 品验 证 阶段 、 试生 产 阶 段 和批 量 生产 阶段 都 发 挥 着

Absr c :I h s p p r,b s d o il n lsso li g a d e p rme t fmil o c in t l e tmo e s t a t n ti a e a e n fed a ay i fmi n n x e i n s o l ng fr e,f ie e en n d l l i r a e b it r u l.Th eo main o x e i n r p e e a d Cu i g Sh o d l r r dc e e d f r to fe p rme two k ie n b n o d mo u e ae p e itd,we g tt e e h ma i m eo ma in o h c p i t .An h e sb l y a d e fci e e s o h smeh d i e fe y x mu d f r to fc e k o n s d t e f a i ii n f t n s ft i t o sv ri d b t e v i

Ja o g Unv ri h n h i 0 0 0, ioT n iest S a g a 0 3 CHN ; y 2

②S ag a S e i& l Mauatr gC . Ld 。 h n hi 0 0 0 C N) h n h i h nMoDe Mo n fc i o , t. S a g a 2 0 3 , H d un

K e wor : Cu n y ds big;M il g Pr c s ; S ai ay i ; M i i g Ex e m e t li o e s t tc An lss n ln p r l i n

匹 配 主 模 型 检 具

基 于 H pr rs 限元 软 件 对 其 在 加 工 过 程 中发 生 yeWok 有 的变形 做 出预测 , 并通 过试 验验 证分 析 的准 确性 。

汽 车 制造 技 术 A nclT g uMulgCoy lafu en 0 a『 h1 i 0 n

基 于 H p r ok y eW rs的 匹配 主模 型 的 前 盖 模 块 铣 削 加 工 变 形 模 拟

孙 嘉继① 孔 啸① 袁俊凇① 李 铭②

( 上 海 交通 大学模 具 C D 国家工程 研 究 中心 , 海 2 03 ; ① A 上 0 00 ② 上 海 申模模 具 制造有 限公 司 , 海 20 3 ) 上 00 0 摘 要: 通过 铣削 加 工现场 加 工情 况的分 析 以及 铣削 力试 验 , 立有 限元 模 型 , 建 基于 有 限元 分析 软 件 Hy e- pr Wok 对 试 验工件 和 汽车前 盖 模块 进行 变形 分析 , rs 获得 加 工 时检 测 点 的变 形量 和 最 大变 形 量 , 通 并 过试 验验 证分 析方 法 的正确 性 , 匹配 主模型 铣 削工艺 改进 提供 理论 依据 和方 法 。 为