一种新的刀补算法在铣削加工仿真的应用

刀具补偿在数控铣削加工中的应用

科技 一向导

◇ 科技 创新◇

刀具补偿在数控铣削加工中的应用

刘 秀 霞 ( 陕西省机械高级技工学校 陕西

【 摘

勉县

7 2 3 0 0 3 )

ห้องสมุดไป่ตู้

要】 刀具补偿是数控铣 削加工 中最常用的指令 , 本 文简述 了刀具半径补偿和刀具长度补偿 的概念及应 用, 结合 实际经验 , 详细总结 了

加工 中两种补偿 的使 用情 况, 提 出了一些应注意的问题 。

【 关键词】 刀具半径补偿: 刀具 长度补偿

由于零件结构 的不同 ,在加工时有时需用 几把刀具才能完成 , 而 每把 刀具的长度不一定相 同 . 再者加工过程 中 . 刀具 的磨 损或换刀等 1 . 1 刀具半径补偿 的概念 使用 刀具长度补偿指令 , 可 以不 在数控铣床上进行 轮廓加工时 . 由于刀具半径 的存在 . 刀具 中心 其 它原因引起刀具长度发 生变化时 , 的运动轨迹并不等于实际轮廓轨迹 。在加工时 , 刀具 中心偏移零件轮 必通过 重新调整刀具或重新对刀 . 而是通过刀具长度补偿来补偿长度 廓表面一个刀具半径值 。 这种 自动偏 移计算称为刀具半径补偿。 应用 方向的误差让机床达到程序 中的指定 位置。 刀具半径补偿功能 。 只需按工件轮廓 进行编程 . 其后 将刀具半径值输 6 j 入存储器 中, 执行程序 时, 系统会 自 动计算刀具 中心轨迹 . 进行刀具半 I } 径补偿 . 从而加 工出符 合要求 的工件 形状 . 当刀具半径 发生变化时也 … 无需更改加工程序 1 - 2 刀具半 径补偿在数控铣床 中的应用 I 刀具半径补偿指令是按照半径值来确定补偿量大小 的. 不管 实际 使用刀具半径值的大小 , 因此 , 改变刀补值能实现零件 的粗加工 、 半 精 加工和精加工。 图 2 刀 具 长 度 补偿 按实 际轮廓 尺寸计算编程 .避免 了刀具 中心 轨迹的繁琐计算 过 G 4 3 为刀具长度正补偿 指令 : G 4 4为刀具长度负补偿指令 : 如图 2 程, 而系统根据输入半径 值偏移 刀具 中心运行轨迹加工 通过改变 刀 所示 .当执行 C 4 3 指令 时 . z实际值 等于 z指令值与长度补偿 寄存 器 具半径补偿值的大小来实现同一 程序, 同一把 刀具 的粗 、 精加工 。 使编 中的补偿值 相加 .相当于把刀具 抬起一个长度补偿 值的高度 执行 程工作量大大简化 G 4 4指令时 . z实际值等于 z 指令值 与长度补偿 寄存 器 中的补偿值 相 如图 1 所示 : 刀具半 径补偿粗 、 精加工应用举例 。其程序如下 : 减. 相当于把刀具向下伸 长一个长度补偿值的高度 其次 , 刀具长度补偿值可 以是 正值 . 也可 以是负值 。使用 C 4 3 指 令 中对应的补偿值设 为负值 时. 相 当于 C 4 4 指令 中对应的补偿值设为 正值 的效果 使用 G 4 4指令中对 应的补偿值设为负值 时. 相当于 C 4 3 指令 中对应的补偿 值设为正值 的效果 2 - 2 刀具长度补偿在数控铣 床中的应用 2 . 2 . 1 刀具长度补偿 功能可 以实现对零件深度尺寸的精确控制 如原点在工件上表 面 . 编程 中可以在 z轴移动到 Z 3 . 0过程中运 用刀具长度补偿指令 , 加工前设 置 G 5 4坐标 系. H 0 1 中不设置补偿量 , 图 1 刀具 半径 补偿 实例 在实 际测量 尺寸后 . 把高度误差值设置在 H 0 1 对应的寄存器 位置 . 重 0 1 2 3 4 ( 主程序 1 X5 0 Y3 0 ; 新运行一次程序 即可实 现对零件 深度尺寸 的精确控制 . GO Z0 : 2 . 2 . 2利用刀具长度补偿可以实现分层加工 G 0 1 Z 一 5 F 1 0 ( 选用 ̄ 1 6 槽 铣刀) ; X一 3 0; 如某一零件要 加工深度 为 1 6 a r m. 实 际加工过程 中. 考虑到保护刀 Y一 3 0 ; M9 8 P 0 1 ; ( D1为 8 . 2 ) 具及机床刚度等因素 . 需要分层加工 . 如每层加工 4 a r m深度 , 可 以在下 GO Z 5; X3 0: 刀到z 一 1 6的程序段 中建立 G 4 3 的长度 补偿 .即 G 0 1 G 4 3 Z 一 1 6 H 0 1 M9 8 P 0 2 ; ( 0 2为 8 . 2 1 Y3 0: F 1 0 0 ; 设定 G 5 4坐标 系中的对刀值 . 在第一层加工中. 将H O 1 中的值设 M0 5 ; G 4 0X5 0 Y0: 置为 1 2 . 在第二层加工 中。 将H 0 1 中的值设置为 8 . 在第三层加工 中。 将 M0 3 S 8 0 0; M9 9: H 0 1 中的 值设置为 4 . 在第四 层加工中 . 将H 0 1 中的值设置为 0 。 X5 0 Y3 0 ; O 2 ( 内轮廓子程序 ) 2 . 2 . 3 利用刀具长度补偿可以减少对刀次数 GO Z 0 ; XO YO ; 当某 一零件需要 多把刀而共用一个 刀柄或多把 刀分 别装在 同一 G 0 1 Z 一 5 F  ̄ 0 ( N用 ̄ 1 6槽铣刀1 GOZ O ; 规 格的刀柄上时 . 以第一把 刀为基准 . 测量 并记录刀位 点与刀柄端部 M9 8 P 0 1 ; ( D1为 7 . 9 1 G1 Z 一 5 F1 0 ; 距离. 当用第二把刀时 。 测量第二把刀刀位点与刀柄端部距离 , 与第一 GO Z 5 ; G 41 X2 0 Y0 D2; 把 刀进行 比较 .在用第二把刀的时候程序中用刀具长度补偿指令 . 并 M 9 8 P 0 2 ; ( D 1 为7 . 9 ) c0 3 X2 O YO I 一 2 0F 6 0 ; 将 两把刀与刀柄端部 的距离之差值作为补偿量 . 只要工件没有重新装 M3 0; G0 1 G40 XO Y0 ; 夹. 第 二把刀仍然可 以用第一把刀对刀设置的 G 5 4 坐标 系 O 1 ( 外轮廓子程序 1 GOZ 5 ; 2 . 3 使用 刀具长度补偿应注意的问题 G 42 X3 0 Y3 0 D1 F 6 O: M9 9 ; ( 1 1 应用刀具长度补偿指令 前 , 应 先将 长度补偿值存入 刀长偏 置寄 l _ 3使用刀具半径补偿应注意的问题 存 器中 . 否则补偿无效 ( 1 ) 用刀具半径补偿指令前 , 应先将半径补偿值存人偏置 寄存器 f 2 ) 为方便起 见 . 可先确定一把 基准刀 . 然后将 各把刀 的实 际长度 中. 否则补偿 无效 作为刀长补偿值存 人寄存器 .数控系统执行刀具长度补偿指令 时 。 会 ( 2 ) 一 般情况 下 , 刀具半 径补偿量 应为正值 , 如果补 偿值 为负 , 则 自动计算 各把刀之间的偏 置值 . 从而实现正补偿或负补偿 G 4 1 和G 4 2 正好相互替换 ( 3 ) 在程序命令方式下 , 可 以通过修改刀具长度偏值 寄存器中的值 ( 3 ) 在 加工完 成后必须用 C 4 0指令将补 偿状态取 消 . 使 铣刀 的中 达到控制切削深度的 目的 . 而无须修改零件加工程序 心点 回复到实际的坐标 点上 3 . 结语

刀具半径补偿在直线段建立零件外轮廓数控铣削加工

刀具半径补偿的概念

01

刀具半径补偿是指在进行数控铣 削加工时,根据刀具的实际半径 对加工的轮廓进行偏置,以补偿 刀具半径对加工精度的影响。

02

在实际加工中,刀具半径补偿通 常通过数控编程指令来实现,如 G40、G41、G42等。

刀具半径补偿的作用

提高加工精度

通过补偿刀具半径,可以减小因 刀具半径造成的加工误差,提高 零件的加工精度。

必要性

01

02

03

提高加工精度

刀具半径补偿能够修正刀 具半径对加工精度的影响, 确保零件外轮廓的准确性 和一致性。

简化编程

通过刀具半径补偿,可以 在编程时简化零件外轮廓 的描述,减少编程工作量。

提高加工效率

刀具半径补偿能够优化切 削路径,减少空行程和不 必要的加工,提高加工效 率。

刀具半径补偿在直线段建立零件外轮廓数控铣削加工中的 实现方式

CHAPTER

提高刀具半径补偿的精度

总结词

提高刀具半径补偿的精度是优化直线段建立零件外轮廓数控 铣削加工的关键。

详细描述

在实际加工过程中,由于刀具半径的存在,切削路径会受到 一定影响。为了减小这种影响,提高加工精度,需要对刀具 半径补偿进行精确计算和控制。可以采用高精度的测量设备 和算法,确保刀具半径补偿值的准确性。

直线段建立零件外轮廓的数控铣削加工方法

刀具半径补偿法

通过控制刀具半径的大小,实现对零 件外轮廓的精确加工。

数控编程法

CAD/CAM软件法

利用CAD/CAM软件进行零件建模和 加工模拟,生成数控程序,控制刀具 路径和切削参数,实现零件外轮廓的 加工。

通过编写数控程序,控制刀具的路径 和切削参数,实现零件外轮廓的加工。

刀具半径补偿在数控铣削加工中的作用

刀具半径补偿在数控铣削加工中的作用作者:周建刚沈丽娟来源:《科技风》2018年第01期摘要:数控铣削加工中,刀具半径补偿是最为重要的功能,对刀具半径补偿功能进行合理的使用是十分必要的数控铣削加工手段。

新工艺思路及刀具半径补偿可以使许多典型问题被简化,同时也可以在用工程实例中处理许多难以解决的问题。

本文对数控铣削加工中刀具半径补偿技术的使用方法进行了详细的阐述与分析,希望可以起到参考作用。

关键词:应用技巧;刀具半径补偿;数控铣削在数控加工技术不断进步的过程中,该技术在工业生产领域的应用场景越来越多,促进了各行各业的发展。

编程人员通过预先设计的轮廓尺寸对数据铣削处理方案进行编程。

然而,铣削刀具半径是固定不变的,若刀具以某一中心围绕零件轮廓运动,则零件在完成加工处理后所得到的尺寸与理想尺寸必然存在一定的差异,造成实际加工轮廓与编程轮廓的不一致性。

这就需要通过建立刀具半径补偿的方式对不一致问题进行解决,编程人员在进行编程的过程中要严格参照预先设计的零件尺寸,就可以得到与设计要求相一致的尺寸。

1 刀具半径补偿概述刀具半径补偿指的是通过数控系统对刀具中心轨迹进行计算,编程人员将刀具半径进行初始化处理后依照预先设计的形状轮廓完成编程处理。

在刀具中心于编程轨迹右侧前进时,可以通过G42指令实现,反之则通过G41指令实现。

在无法补偿的情况下,可以通过G40终止补偿。

在执行刀具半径补偿的具体过程中,具体的操作方法可以划分为建立、进行与撤消三个部分。

刀具半径补偿包含两种不同的补偿形式,即B功能和C功能。

其中B功能单纯依照本段程序完成计算,无法在不同程序段之间完成过渡,只能以圆角的方式完成工件轮廓的过渡,无法对工件尖角进行精确的处理;C功能则能够在两个不同程序段之间转接中心轨迹,根据工件轮廓精确地完成计算。

在应用C功能的情况下,需要于刀具半径补偿程序段以后的两个程序段中添加补偿平面位移指令,否则无法对刀具半径补偿程序进行正确的计算。

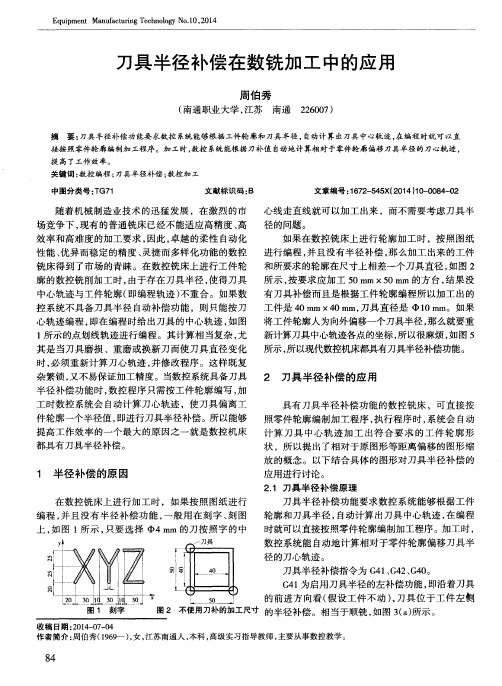

刀具半径补偿在数铣加工中的应用

接按 照零件轮 廓编制加 工程序。加工 时, 数控 系统能根 据刀补值 自动地计算相对 于零件轮廓偏移刀具半径 的刀心轨 迹 ,

提 高 了工 作 效 率 。 关键 词 : 数控编程 ; 刀 具 半 径 补偿 ; 数 控 加 工 中 图分 类 号 : T G7 1 文献 标 识 码 : B 文章 编 号 : 1 6 7 2 — 5 4 5 X( 2 0 1 4) 1 0 — 0 0 8 4 — 0 2

1 所示的点划线轨迹进行编程 。其计算相 当复杂 , 尤 新计 算刀具 中心轨迹各 点 的坐标 , 所 以很 麻烦 , 如图 5 其是当刀具磨损 、重磨或换新刀而使刀具直径变化 所示 , 所 以现代数控机床都具有刀具半径补偿功能。 时, 必须重新计算刀心轨迹 , 并修改程序。这样既复 杂繁锁 , 又不易保证加工精度。当数控系统具备刀具 2 刀具半径 补偿的应用 半径补偿功能时 , 数控程序只需按工件轮廓编写 , 加

控 系 统不 具 备 刀 具半 径 自动补 偿 功 能 ,则 只 能 按 刀 心 轨迹 编 程 , 即在 编 程 时 给 出刀具 的 中心 轨迹 , 如 图 工 件是 4 0 mm×4 0 m m, 刀具 直 径 是 1 0 mm。 如果

将工件轮廓人为向外偏移一个刀具半径 , 那么就要重

放ቤተ መጻሕፍቲ ባይዱ的概 念 。 以下结 合 具 体 的 图形 对 刀具 半 径 补偿 的

1 半径补偿 的原 因

在数控铣床上进行加工时 ,如果按照 图纸进行

应用进行讨论。 2 . 1 刀具 半径 补 偿原 理

刀 具半 径 补 偿 功 能要 求 数 控 系统 能 够 根 据 工件 轮廓 和刀具半径 , 自动计算 出刀具中心轨迹 , 在编程 编程 , 并且 没有半径补偿功 能 , 一般用在刻 字 、 刻 图 上, 如图 1 所示, 只要 选 择 中4 m m 的刀 按 照 字 的 中 时就可 以直接按 照零件轮廓编制加工程序 。 加工时, 数控系统能 自动地计算相对于零件轮廓偏移刀具半

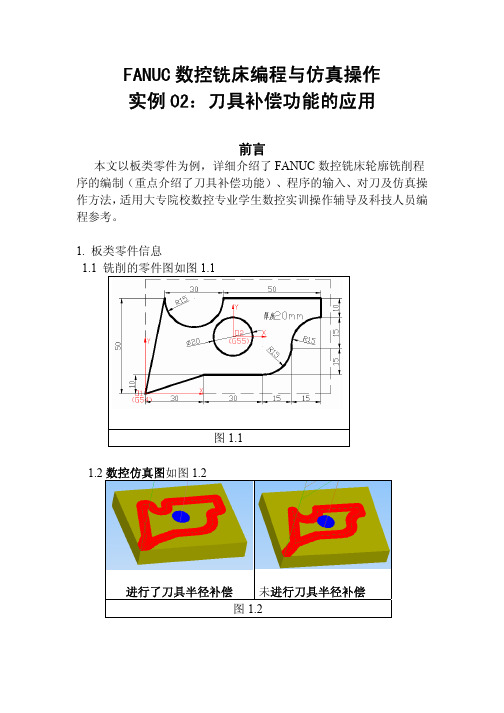

FANUC数控铣床编程与仿真操作实例02:刀具半径补偿

FANUC数控铣床编程与仿真操作实例02:刀具补偿功能的应用前言本文以板类零件为例,详细介绍了FANUC数控铣床轮廓铣削程序的编制(重点介绍了刀具补偿功能)、程序的输入、对刀及仿真操作方法,适用大专院校数控专业学生数控实训操作辅导及科技人员编程参考。

1. 板类零件信息1.1 铣削的零件图如图1.1图1.11.2数控仿真图如图1.2进行了刀具半径补偿未进行刀具半径补偿图1.21.3 零件基本信息1.3.1 加工毛坯:130×100×201.3.2刀具:001φ12×120端铣刀、003φ20×100圆角刀1.3.3对刀:自动对刀1.3.4工件坐标系设定: 在工件上端面左下角2. 刀具半径补偿和刀具长度补偿功能2.1 刀具半径补偿功能2.1.1 刀具半径补偿原理2.1.1.1轮廓铣削编程加工过程中,系统程序控制的总是让刀具刀位点行走在程序轨迹上。

铣刀的刀位点通常是定在刀具中心上,若编程时直接按图纸上的零件轮廓线进行,又不考虑刀具半径补偿,则将是刀具中心(刀位点)行走轨迹和图纸上的零件轮廓轨迹重合,这样由刀具圆周刃口所切削出来的实际轮廓尺寸,就必然大于或小于图纸上的零件轮廓尺寸一个刀具半径值,因而造成过切或少切现象。

为了确保铣削加工出的轮廓符合要求,就必须在图纸要求轮廓的基础上,整个周边向外或向内预先偏离一个刀具半径值,作出一个刀具刀位点的行走轨迹,求出新的节点坐标,然后按这个新的轨迹进行编程(如图2.1.1.1所示),这就是人工预刀补编程。

人工预刀补编程图2.1.1.12.1.1.2现在很多数控机床的控制系统自身都提供自动进行刀具半径补偿的功能,只需要直接按零件图纸上的轮廓轨迹进行编程,在整个程序中只在少量的地方加上几个刀补开始及刀补解除的代码指令。

这样无论刀具半径大小如何变换,无论刀位点定在何处,加工时都只需要使用同一个程序或稍作修改,你只需按照实际刀具使用情况将当前刀具半径值输入到刀具数据库中即可。

刀具半径补偿在数控铣床加工中的应用

廓, 刀位点必须偏移零件 轮廓一个刀具半径 , 这种偏

移 偿 的作 用 -

在 数控 铣 床上进 行 工件 轮廓 的铣 削 加工 时 , 由于 立 铣刀 的刀 位 点在底 面 中心 点 .如不 考 虑刀 具半 径 ,

直接按照工件轮廓编程虽然 比较方便 , 但加工 出的零 件尺寸 比图样要求小一圈( 加工外轮廓) 或大一圈( 加 工 内轮廓)如图 1 , 所示 。要想加工出合格的零件 , 必 须 按 刀心轨 迹 进行 编程 。

G 1G 2的判断方法 : 4 、4 ①刀具半径左补偿 G 1 4,

即沿 刀具 进 刀 方 向看 ,刀 具 中心偏 在 零 件 轮 廓 的左

1 刀具半径 补偿 的原理

11 刀具 半径 补偿 的概 念 . 由于刀 具 总有一 定 的刀 具半 径 , 在零 件 轮廓 加工

过 程 中 。 具 刀位点 的运 动轨 迹 并不 是零 件 的实 际 轮 刀

时, 必须重新计算刀心轨迹 , 并修改程序 。 这样既复杂 繁锁 , 不易 保证 加工 精度 。应 用 刀具半 径 补偿 功 能 又 时. 就可 以忽略刀具半径 , 直接用零件轮廓编程 , 然后 把刀具半径补偿放在补偿寄存器里。 刀具磨损 、 重磨 、 换新刀 、 粗精加工等 , 只需更改刀具半径补偿值 , 并不 需要 更 改加 工程 序 。实践 证 明 , 确合 理使 用 刀具 半 正

刀具 半径 补偿在数 控铣床

张景霞 , 李泉 海

T. 中的应 用

( . 顺矿 业集团技 师学院, 1 抚 辽宁 抚顺 1 30 ;. 1 0 82沈阳农业 大学, 沈阳 1 06 ) 18 6 摘要 : 刀具半径补偿指令 是数控铣床编程与加工 中应用最广 最重要的指令 , 正确 、 理地 使用刀具半径补偿 对于复杂零件 简化编 合 程计算和提高零件精度具有举足轻重的作用。介绍刀具半径补偿 原理 , 以实例说 明刀具半径补偿的过程。 关键词 : 刀具半径 ; 补偿 ; 过切 ; 刀心轨迹 中图分类号 :G 4 T 57 文献标识码 : A 文章编号 :6 4 16 (0 11— 0 0 0 17 — 112 1)2 0 1— 4

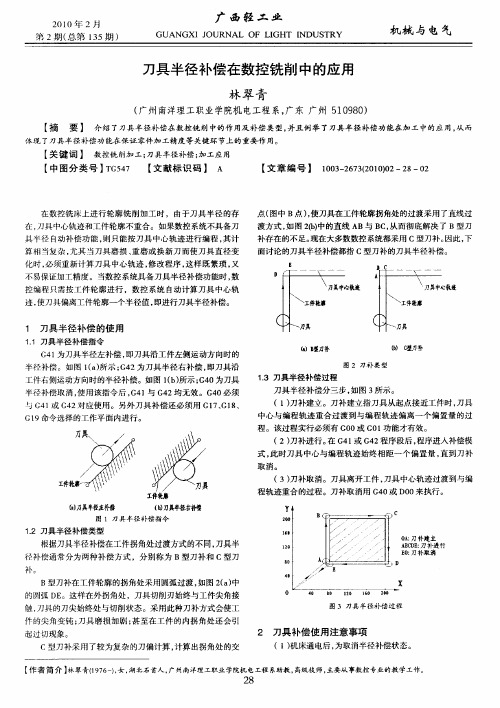

刀具半径补偿在数控铣削中的应用

化时 , 必须重新计算刀具 中心轨迹 , 修改程序 , 这样 既繁琐 , 又 不易保证加工精度 。当数控系统具备刀具半径补偿 功能时 , 数 控编程 只需按工件轮廓进行 ,数控系统 自动计算刀具 中心轨 迹, 使刀具偏离工件轮廓一个半径值 , 即进行刀具半径补偿。

1 刀具半径补偿 的使 用

点( 图中 B点 )使刀具在工件轮廓拐角处的过 渡采用 了直线过 ,

渡方 式 , 图 2b中的 直 线 A 如 () B与 B 从 而 彻 底 解 决 了 B型 刀 C, 补存 在 的不 足 。 现在 大 多 数数 控 系统 都采 用 C型 刀补 。 因此 , 下 面讨 论 的刀 具 半径 补 偿 都 指 C型 刀 补 的 刀具 半 径 补 偿 。

与 G 1 G 2 应 使 用 。 另外 刀具 补偿 还 必 须 用 G 7G1 、 4 或 4对 I 、 8

‘ 堑刀补 I )B

( c 刀卦 b 塑 ) 图 2 刀 补 类 型

13 刀具半径补偿过程 . 刀具半径补偿分三步 , 如图 3所示。 (1) 刀补建立。刀补建立指刀具从起点接近工件时 , 刀具 中心与编程轨迹重合过渡到与编程轨迹 偏离一个偏置量的过

程 。 该过 程 实 行 必 须有 G0 0或 G 功 能 才有 效 。 O 1

G1 9命令选择的工作平面内进行 。

( 刀补进行。 G 1 G 2程序段后 , 2) 在 4 或 4 程序进入补偿模

式 , 时 刀 具 中 心 与 编 程 轨 迹 始终 相 距 一 个 偏 置 量 , 到 刀 补 此 直 取消。

行精粗加工。 如图 5所示 , 刀具半径 r , 精加 I : 余 a 粗加 . , 。 i 时

偏 置跫 设 为 (+ )则 加 ] 出点 画线 轮廓 ; 加 一 时 , 同 一 程 ra , - 精 r 用 :

数控机床的刀具补偿方法

数控机床的刀具补偿方法摘要:数控机床是一种将数字计算机技术应用于机床的控制技术。

它把机械加工过程中的各种控制信息用代码的数字表示,通过信息载体输入数控装置,它快、精、准。

数控机床较好的解决了复杂、精密、小批量、多品种的零件加工问题,是一种典型的机电一体化产品。

在使用中为了提高精度、减小误差,本文将介绍几种刀具补偿的方法。

关键词:数控机床、刀具补偿CNC machine tool compensation methodLuoZhiHong(electronic information and control engineering, liuzhou, guangxi 545006) Abstract: numerical control machine is a kind of digital computer technology applied tomachine control technology. It is the mechanical process, various control information with the digital code, through the carrier of information input device, it quickly, CNC,. CNC machine a good way to solve the complex and sophisticated, small batch and multiple varieties of parts processing, is a kind of typical electromechanical products. In use in order to reduce the error, this paper introduces several tools compensation method.Keywords: CNC machine, cutter compensation一、前言数控机床加工中的刀具补偿一般分为刀具长度补偿和刀具半径补偿,并且不同类型的机床与道具,血药考虑形式不一样的补偿;对于铣刀而言,主要是刀具半径补偿;对于钻头而言,只有刀具长度补偿。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

+ +t 一f D =0 3 P4 i

程表 示两 条偏置 后 的轨迹 :

) 4( 一 ) ( t 1 = - f 0 )

,

() 1

1 新 刀补算法的思想

本 系统 中所用 的刀具 半径 补偿 ,与一 般 的方法

() 4 一 ) ( 1 =P +( S 0≤S )

() 2

通过 方程 :

收 稿 日 期 :2 0 —92 0 90 —3

作者简介:高金 刚 (9 6一) 17 ,男 ,四川巴中人 ,讲师 ,硕士 ,研 究方向为计算机数字控制技术 、机器视觉技 术。 [5 ] 第 3 1 0 2卷 第 2 期 21— 002

、 l

勺 地

联 立 ,消去 , ,

函数 Of e 是偏置 计算 的基 础和 关键 。 f t s

12 直 线与 直线转 接 ( L . L )

通过 函数 O st 算 出轨 迹 A f e计 B、B C的 各个顶

点 的偏置预 点 ,分别 为 P 、P 、P 、P 。用参 数方 1 2 4 5

开发 过程 中 ,提 出一种 新 的计 算 刀具 补偿 的 算法 , 能够 降低 刀补 算法 复杂程 度 ,而且容 易编 程实 现 。

GA0 i. a g , ANG a , Jng n ’ W Hu 1 HUANG an — io , I o g we Ch g ba 2 LU Xin . i

(. 1 长春工程学 院 机电工程 学院 ,长春 1 0 1 ;2 华侨大学 机 电及其 自动化学院 ,泉州 3 2 2 ) 302 . 6 0 1

摘

要 :本文在分析传统 刀具 补偿算法不足的基础上 ,提出了一种新 的刀具补偿算法 ,简单易懂 , 并 给出了详细的流程 图 , 特别适合于编制刀具补偿 程序 。 该算法不仅避开了复 杂的V r n i o o o 图理 论和转接矢量运算 , 而且更易于在计算机上实现该算 法。 在基于 R Lnx T i 开放式数控系统中 , u 该算 法用于铣 M ̄ 工仿 真,速度较快 ,运行性能良好。 JO J 关键词 :刀具补偿 ;铣削仿真 ;R Ln x T i ;数控系统 u

直 线 、圆弧轨 迹组合 方 式与左 、右补 偿方 向 ,以不

步骤 3 根据 交点情 况确 定是 否插入 过渡 圆弧 。 :

下 面是对 几种 刀补算 法分 类讨论 :

11 单直 线 、单 圆弧 .

首 先程 序把读 入 的转 接 中的直 线或 圆弧 , 据 根

直 线所 处 的象限和 刀具 补偿 的方式 、圆弧 两半径 所 处 的象 限和 刀具 补偿 的 方式 ,预 先 计算 出单 直 线 、 单 圆弧 的刀 具补偿 的轨 迹点 ,计算 的方法封 装 为一 个 函数 ,以方便 后面调 用 。函数原 型如 下:

、 I

一

訇

种新 的刀补算法在铣削加 工仿真的应用

A e cu t r fs tago ih i p i d i h i i g e ult n w te of e l rt m Sap l n t e m l n m a i e l on

高金 刚 ’ ,王 华 ’ ,黄常 标 ,刘 雄伟

中, 需要进行许 多分类判 断 , 实现 多种 公式计算 , 造 成 算法复杂 ,效 率不高 。V rn i ooo 图是一种计算封 闭 区域轮廓 向区域 内等距偏移 的算 法 , 以保证得到 的 可 等距线 相互 正确衔 接 ,避 免 了不 同等距线之 间 的求

交 、轮廓 线的 自相 交、轮廓线 间的互相交等处理『 ] 3。 ’ 4 但是 Voo o 图理论 本身 很 复杂 ,一 些理论 还不 是 rn i 很成 熟 , 得 Voo o 图 的生成 比较复 杂I 。针对 使 rn i ] ’ 5 这种 情况 , 文 在WO 数控 系统 的铣 削加工 的仿 真 本 P

的过 程 。在数控 技 术 中传 统偏 置算法 一般 采用 转接 矢 量计算 法 【]一般 说来 , 1。 . 2 NC系统 中能控 制加 工 的 轨 迹仅 限于 直线和 圆弧 ,但直 线与 圆弧之 间的连接

有所 差 别。该 方法 便于 在计 算机上 实现 ,特 别适合 于设 计程 序 ,而且 简单 易懂 ,避开 了一 些矢 量的运 算 。其基 本步骤 如下 :

步骤 1 读入轨 迹 , 据补偿 方 向对 单段 轨迹进 : 根 行 直接 偏置处理 ;

步骤 2 计算两 段 相邻 的、 别 包含偏置 轨迹 的 : 分

直 线或 圆之 间的 交点 ;

组 合有 四种 。此 外 ,根据 加工 方 向的不 同刀具 补偿 又 分为 左补偿 与右 补偿 两种 ;如果涉 及到 圆弧 ,还 有 顺 圆、逆 圆 的问题 。传 统 的转接矢 量计 算法 一般 是 首先通 过计 算两段 程序轨 迹 的矢量 夹角判 断转接 类 型 ( 长型 、 伸 缩短 型 或插入 型 ) 然 后依据不 同的 ,

中图分类号:T 7 P2 3 文献标识码 : B 文章编号 : 9 0 4 2 1 ) 2 0 0 0 1 0 - 1 ( 0 o — 1 — 4 0 3 o 5

0 引言

在数 控加 工 中 ,刀具 补偿 是指 刀具沿 被加 工表 面法 向量 向外 偏移一 定 距离 ,由刀触 点获 得 刀位 点

b o fe( ie p ie] A c Ar[,o t o l st n L n [ C r p c] la Of Cl , f

f feRa is b o lLie fe, o l lLet fe) Ofs t du , o l s n Ofs tb o s fOfs t b b

Hale Waihona Puke 同公 式进行 补偿 计算 。这样 在实 际的软 件开 发过程