聚合物熔体静电纺丝研究进展

静电纺丝技术及其研究进展_杨恩龙

静电纺丝技术及其研究进展*杨恩龙 王善元 李 妮 赵丛涛 (东华大学纺织学院,上海,201620)摘 要:静电纺丝是目前唯一能够直接、连续制备聚合物纳米纤维的方法。

概述了静电纺丝技术及其发展历程,静电纺丝射流的稳态和非稳态的研究成果。

介绍了静电纺丝机、静电纺丝技术的新进展及静电纺纳米纤维膜的应用。

最后指出静电纺丝的研究方向。

关键词:静电纺丝,纳米纤维,进展中图分类号:TQ340.6;TS176 文献标识码:A 文章编号:1004-7093(2007)08-0007-05近几年来,由于纳米材料研究的迅速升温,激起了人们对静电纺丝(又称电纺)进行深入研究的浓厚兴趣。

和拉伸、相分离等方法相比,静电纺丝已成为制取纳米纤维最重要、最有效的方法。

静电纺纳米纤维的发展历程见表1。

1 静电纺丝技术1.1 静电纺丝的基本原理使聚合物溶液或熔体带上高压静电,当电场力足够大时,聚合物液滴可克服表面张力形成喷射细流。

带电的聚合物射流拉伸细化,同时弯曲、劈裂,溶剂蒸发或固化,沉积于基布上形成纳米纤维膜。

1.2 静电纺丝的影响因素静电纺丝的影响因素列于表2。

1.3 静电纺丝的优缺点静电纺丝法简单、易操作。

但是有如下缺点:第一,静电纺丝难以得到彼此分离的纳米纤维长丝或短纤维;第二,目前静电纺丝机的产量很低;第三,静电纺纳米纤维的强度较低。

2 静电纺丝机2.1 喷丝头与收集板垂直排布的静电纺丝机喷丝头与收集板垂直排布(立式)的静电纺丝*国家自然科学基金资助项目(10602014)收稿日期:2006-10-26作者简介:杨恩龙,男,1980年生,在读博士研究生。

主要从事静电纺纳米纤维的研究工作。

表1 静电纺丝的发展历程年 份发 展 历 程1934Fo r mha ls申请了制备聚合物超细纤维的静电纺丝装置专利[1]1966S i m ons申请了由静电纺丝法制备超薄、超细非织造膜的专利[2]1981L arrondo等对聚乙烯和聚丙烯进行了熔融静电纺丝的研究[3]1995R eneker研究组开始对静电纺丝进行研究。

聚合物熔体静电纺丝研究进展42页PPT

35、不要以为自己成功一次就可以了 ,也不 要以为 过去的 光荣可 以被永 远肯定 。

谢谢

11、越是没有本领的就越加自命不凡。——邓拓 12、越是无能的人,越喜欢挑剔别人的错儿。——爱尔兰 13、知人者智,自知者明。胜人者有力,自胜者强。——老子 14、意志坚强的人能把世界放在手中像泥块一样任意揉捏。——歌德 15、最具挑战性的挑战莫过于提升自我。——迈克尔·F·斯特利

聚合物熔体静电纺丝研究进 展

31、别人笑我太疯癫,我笑他人看不 穿。(名 言网) 32、我不想听失意者的哭泣,抱怨者 的牢骚 ,这是 羊群中 的瘟疫 ,我不 能被它 传染。 我要尽 量避免 绝望, 辛勤耕 耘,忍 受苦楚 。我一 试再试 ,争取 每天的 成功, 避免以 失败收 常在别 人停滞 不前时 ,我继 续拼搏 。

明胶_胶原的静电纺丝研究进展_李欢

综述评论 明胶、胶原的静电纺丝研究进展李 欢北京化工大学材料科学与工程学院,北京100029摘要:静电纺丝技术是利用聚合物溶液(或熔体)在电场下的喷射,来制备纳米级超精细纤维的一种新型加工方法,具有快速、高效、设备简单、易于操作,而且易于控制制品化学组分和物理性能等优点。

近年来,对合成和天然聚合物电纺的不断研究和发展,使其成为一种新型组织工程多孔支架制备方法;由于电纺支架具有独特的微观结构和适当的力学性能,与天然细胞外基质相近的纳米级结构,并能够仿生细胞外基质的结构特点,静电纺丝越来越有望成为制备理想的组织工程支架的技术。

本文对明胶、胶原,及其与其他合成或天然高分子的静电纺丝行为进行了总结。

关键词:静电纺丝,明胶,胶原,纳米纤维,组织工程。

电纺丝(electrospinning)又称静电纺丝(electrostatic spinning),是一种利用聚合物溶液或熔体在强电场作用下形成喷射流进行纺丝加工的工艺。

近年来,电纺丝作为一种可制备超精细纤维的新型加工方法,引起了人们的广泛关注。

理论上,任何可溶解或熔融的高分子材料均可进行电纺丝加工[2]。

目前世界上已成功地进行电纺丝加工的聚合物超过30种,包括聚氧化乙烯、聚丙烯腈、聚乳酸、聚乙烯醇、聚己内酯、聚羟基烷酸酯等合成高分子,以及明胶、胶原、透明质酸、右旋糖酐、DNA、丝蛋白等天然高分子。

在组织工程快速发展的今天,研究者们在构建诸如骨或软骨再生支架、血管支架这类材料时,越来越注重原料的仿生性能,不但要求其有很好的生物相容性,还要求其能够模拟细胞外基质或具有生物传导性或诱导性;又由于电纺支架具有独特的微观结构和适当的力学性能,与天然细胞外基质相近的纳米级结构,并能够仿生细胞外基质的结构特点。

因此,天然高分子的电纺已成为目前研究的热点。

近几年国内外在此领域的研究当中,与其他天然高分子相比,明胶和胶原具有更为广泛的应用。

本文综述了明胶和胶原单独、与其他原料混合、叠层、同轴电纺,以及用明胶改性电纺聚合物等的研究现状。

静电纺丝材料制备与应用研究进展

静电纺丝材料制备与应用研究进展静电纺丝是一种常用的纳米纤维制备技术,通过利用静电作用将高分子材料或其他纳米材料制备成纳米纤维。

近年来,随着纳米技术的发展和应用需求的增加,静电纺丝材料制备与应用的研究逐渐受到广泛关注。

本文将对静电纺丝材料制备与应用的研究进展进行探讨。

静电纺丝的原理是利用高电压作用下的电场效应,使溶液或溶胶中的材料发生极化,形成纤维状的物质。

制备静电纺丝材料的关键是调控溶液的流动性、表面张力以及电场的强度和方向。

在制备材料时,可以使用单独的高分子溶液,也可以将纳米颗粒或纳米纤维混悬于溶剂中,形成复合材料。

此外,还可以通过调节电压和喷射距离等条件,控制纤维的粗细、形状和排列方式,以满足不同应用的需求。

静电纺丝材料制备技术具有许多优势。

首先,制备过程简单、快速,并且可以制备大面积的纳米纤维薄膜。

其次,纳米纤维的细度可以达到纳米级,且纤维呈现连续性,具有良好的力学性能和特殊的表面形态。

此外,静电纺丝材料还具有较高的比表面积和孔隙率,有利于吸附和释放物质、调控光学、电学、磁学等性能。

因此,静电纺丝材料在能源储存、传感器、过滤材料、组织修复等领域具有广泛的应用前景。

在能源储存领域,静电纺丝材料可以用于超级电容器和锂离子电池的电解质膜。

由于其高比表面积、多孔结构和良好的导电性能,静电纺丝膜可提供更高的电化学活性表面,从而提高电容器和电池的能量密度和循环寿命。

此外,静电纺丝膜还可以用于太阳能电池的薄膜基底,提供较好的光学透明性和力学支撑性。

在传感器领域,静电纺丝材料的高比表面积和可调控的孔隙结构使其具有良好的气体和液体吸附性能。

例如,静电纺丝纳米纤维可以用于制备挥发性有机化合物传感器,通过吸附、扩散和检测挥发性有机化合物的特定分子达到气体传感的目的。

此外,静电纺丝纳米纤维还可以用于制备生物传感器、化学传感器等,用于监测生物标记物、环境污染物等。

在过滤材料领域,静电纺丝材料的高比表面积和细小孔隙结构使其具有良好的颗粒捕获性能。

静电纺丝技术制备纳米纤维的研究进展

静电纺丝技术制备纳米纤维的研究进展近年来,随着纳米科技的快速发展,纳米材料的研究在各个领域得到了广泛应用。

其中制备纳米纤维的技术,成为了研究热点之一。

静电纺丝技术便是一种制备纳米纤维的重要手段,由于其简单易行、成本低廉、操作方便等优点,已经成为应用最为广泛的方法。

本文将从静电纺丝技术的基本原理、研究进展、应用展望三个方面进行论述。

第一部分:静电纺丝技术的基本原理静电纺丝技术是一种通过电场作用将溶液中的大分子材料拉伸成纳米级别的纤维的方法。

该技术主要依靠静电相互作用力和表面张力之间的竞争关系,来控制和定向溶液中的高分子纤维进行拉伸。

静电纺丝技术的基本原理可归纳为以下三个步骤:1. 溶液制备:制备静电纺丝纤维的首要步骤是制备高分子材料的溶液。

该溶液需要具有一定的粘度和表面张力,一般可以使用有机溶剂来溶解高分子材料。

2. 高电场加薄膜涂布:在静电纺丝设备上沉积一个高电场,并用喷雾器将高分子溶液轻松喷射在一个导电性或吸附性基底上。

溶液被均匀覆盖在导电性或吸附性基底上的一个细长的液体线。

3. 拉伸和固化:在高电场的作用下,溶液会变成一条液体纤维,并开始在导电性或吸附性基底上放置。

同时,高分子纤维的拉伸也在进行中。

将纤维固化并从基底上分离出来即可。

第二部分:静电纺丝技术的研究进展在纳米科技的发展进程中,静电纺丝技术是一种应用领域十分广泛的制备纳米材料的方法。

自2006年被应用于生物材料制备以来,该技术受到了越来越多的关注和研究。

近年来,静电纺丝技术发展的主要方向是,探索新型高分子材料,提高制备效率,改善纤维纳米结构控制技术。

下面,我们分别从这三个方面进行探讨。

1. 探索新型高分子材料静电纺丝技术的应用范围很广,主要用于制备聚合物、纺织品、纳米印刷等领域的高分子材料。

近几年,研究人员广泛探索各种新型的高聚物材料,如壳聚糖、聚乳酸、DNA、蛋白质等。

这些新型材料的引入,不仅增加了高分子材料领域的研究深度,同时也拓宽了静电纺丝技术在工业上的应用范围。

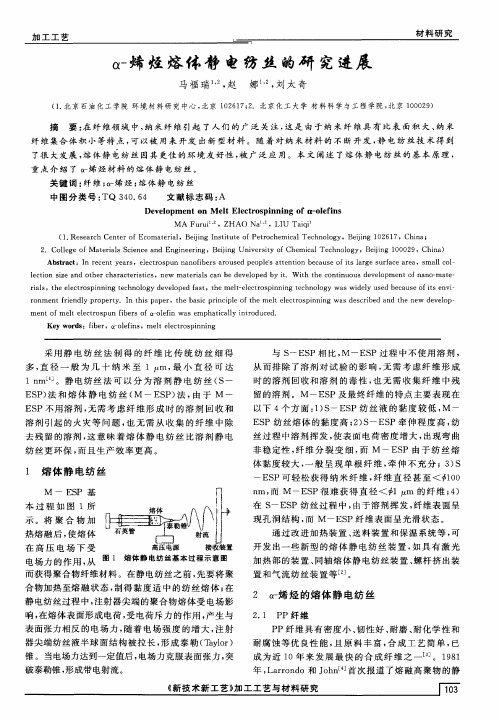

α-烯烃熔体静电纺丝的研究进展

重点介 绍 了 a 一 烯 烃材 料 的熔体 静 电纺 丝 。

关 键词 : 纤维 ; a 一 烯烃; 熔体静 电纺丝

中图分 类号 : TQ 3 4 0 . 6 4 文献 标志 码 : A

De v e l o p me n t O n Me l t EI e c t r o s pi nni n g o fⅡ 一 o l e f i ns

me n t o f me l t e l e c t r o s p u n f i b e r s o f a — o l e f i n wa s e mp h a t i c a l l y i n t r o d u c e d . Ke y wo r d s :f i b e r ,a — o l e f i n s ,me l t e 1 e c t r o s p i n n i n g

E S P ) 法 和熔 体 静 电纺 丝 ( M—E S P) 法, 由 于 M —

E S P不用 溶 剂 , 无 需 考 虑纤 维 形 成 时 的溶 剂 回 收和

Abs t r ac t:I n r e c e nt y e a r s ,e l e c t r os p un na no f i b e r s a r o us e d pe op l e ' s a t t e nt i on be c a u s e of i t s l a r g e s ur f a c e a r e a,s ma l l c o l — l e c t i on s i z e a nd o t he r c ha r a c t e r i s t i c s,ne w ma t e r i a l s c a n be de v e l o pe d by i t .W i t h t he c on t i nu ou s de ve l o pm e nt of na no — ma t e — r i a l s,t he e l e c t r os p i n ni ng t e c h nol o gy de ve l op e d f a s t ,t he me l t — e 1 e c t r os p i n ni ng t e c hn ol og y wa s wi de l y us e d be c au s e of i t s e n vi — r on me nt f r i e n dl y pr op e r t y . I n t hi s pa p e r,t he b a s i c pr i nc i pl e o f t he me l t e 1 e c t r o s pi nn i n g wa s d e s c r i b e d a nd t h e ne w d e ve l o p—

静电纺丝制备聚合物纳米纤维膜的研究

静电纺丝制备聚合物纳米纤维膜的研究纳米科技的发展引发了对纳米材料的广泛关注。

纳米纤维膜由于其良好的性能被广泛用于燃料电池和生物医学等领域。

静电纺丝技术作为一种独特的制备纳米纤维膜的方法,凭借其简单易操作、成本低廉的优点,被广泛应用于纳米材料的制备中。

本文将介绍静电纺丝技术和静电纺丝制备聚合物纳米纤维膜的研究进展。

一、静电纺丝技术静电纺丝是一种利用电场将高分子聚合物纺成纳米级高分子纤维的工艺。

该工艺分为溶液静电纺丝和熔融静电纺丝两种类型。

溶液静电纺丝主要是将溶解在有机溶剂中的聚合物通过静电纺丝装置进行喷枪淋浆、电荷均匀化和纤维拉伸加工,形成纳米级的高分子纤维。

熔融静电纺丝则是将熔融的高分子材料通过静电纺丝装置进行电荷均匀化和纤维拉伸加工,形成纳米级高分子纤维。

二、静电纺丝制备聚合物纳米纤维膜的研究进展随着纳米科技的发展,静电纺丝制备聚合物纳米纤维膜在材料科学、生物医学等领域得到了广泛应用。

下面将介绍四个方面的静电纺丝制备聚合物纳米纤维膜的研究进展。

1. 聚合物材料的选择聚合物材料的选择是静电纺丝制备聚合物纳米纤维膜的关键。

通常选择的聚合物材料包括聚乳酸、聚酯、聚丙烯酸、聚苯乙烯等。

这些聚合物材料有良好的可纺性、生物相容性和耐久性,并能够制备出高质量的聚合物纳米纤维膜。

2. 溶液电导率的控制溶液电导率是影响聚合物纳米纤维膜形态的主要因素之一。

电导率的增加会导致电荷的不均匀分布和纤维的跳跃现象。

因此,控制溶液电导率是制备高质量聚合物纳米纤维膜的重要手段之一。

3. 后处理技术静电纺丝制备的聚合物纳米纤维膜具有良好的形态和性能,但由于其表面积大和纳米级孔隙率高,会导致纤维膜对周围环境的敏感性增加。

为了改善聚合物纳米纤维膜的稳定性和使用寿命,需要对其进行后处理。

目前常用的后处理技术包括等离子体处理、UV辐射、热处理等。

4. 应用领域静电纺丝制备的聚合物纳米纤维膜在能源领域、生物医学领域和环境领域等方面得到了广泛应用。

静电纺丝技术应用现状及发展趋势

静电纺丝技术应用现状及发展趋势概述静电纺丝技术是一种通过静电作用将高分子溶液或熔体纺丝成纤维的方法。

该技术具有高效、低能耗、易于操作等优势,因此在纺织、医疗、材料科学等领域得到广泛应用。

本文将以静电纺丝技术应用现状为基础,探讨其发展趋势。

一、静电纺丝技术应用现状1. 纺织领域静电纺丝技术在纺织领域得到了广泛应用。

通过调节溶液配方、纺丝参数等,可以制备出具有不同性能的纺织品,如细纤维滤材、高吸附性纤维、电磁屏蔽材料等。

此外,静电纺丝技术还可用于纤维增强复合材料的制备,提高材料的强度和导电性。

2. 医疗领域静电纺丝技术在医疗领域具有广阔的应用前景。

通过静电纺丝技术制备的纤维具有高比表面积和多孔结构,可以用于制备医用纺织品、修复组织工程支架、药物缓释系统等。

例如,静电纺丝技术制备的纤维材料可以用于制作创面敷料,具有良好的吸附性和渗透性,能够促进伤口的愈合。

3. 材料科学领域静电纺丝技术在材料科学领域发挥了重要作用。

通过调节纺丝参数和材料组分,可以制备出具有特殊结构和功能的纤维材料。

例如,静电纺丝技术可以制备出具有高比表面积和孔隙结构的纳米纤维薄膜,用于催化、传感和能源存储等领域。

此外,静电纺丝技术还可以用于制备纤维增强陶瓷材料、纤维增强金属复合材料等。

二、静电纺丝技术的发展趋势1. 工艺改进静电纺丝技术在溶液配方、纺丝参数等方面存在一些挑战,如纤维直径分布不均匀、低产率等问题。

因此,未来的发展趋势之一是改进静电纺丝工艺,提高纺丝的稳定性和一致性。

这可以通过优化溶液配方、改进纺丝设备和控制系统等措施实现。

2. 多功能材料开发随着对功能材料需求的增加,静电纺丝技术在制备多功能材料方面具有广阔的应用前景。

未来的发展趋势之一是开发具有多种功能的纤维材料,如光学性能、电子性能、力学性能等。

这可以通过改变纺丝参数、材料组分和纤维结构等方式实现。

3. 与其他制备技术结合静电纺丝技术在制备纤维材料方面具有独特的优势,但也存在一些限制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

专利中,有关熔融静电纺丝装置与技术专利均为本项目申请单位拥有)

专利名称

专利号

授权状态

一种磁场辅助的聚合物熔体静电纺丝装置

2007101769158

授权

一种高效率的静电纺丝喷头

2008101054018

授权

一种可连续生产的高效熔体静电纺丝装置

2009100773776

授权

一种结合静电纺丝技术的快速成型方法及装置

无堵塞,但溶 液无法连续供 应,无纺布强 度有限

熔体静电纺丝技术研究进展

针头式纺丝装置: 1981Larrondo和Manley首次报道熔体电纺,制备的PP、PE纤维直径接近百

微米级别 直到20年后的2001年才有Reneker and Rangkupan在写的概述里介绍了PP、

PE、PET、PEN在容器里进行熔体静电纺丝。 01-06年相关文献或专利不及30篇,06年后逐渐丰富,研究内容大部分都是

内 锥 面

最小射流间距可达1.1mm

关键技术:热气流辅助

在热喷嘴内部加热气导流柱,热气流有3 种作用:

熔体流道的保温作用

熔体温差减小, 纤维直径均匀性 提高

加速射流细化

无热风1-2μm

保持较高的环境温度

环境温度高 于软化点, 增加电场力 作用时间, 纤维细化。

加热风0.2-0.8μm

关键技术:多电场耦合强力牵伸技术

多电场耦合强力牵伸技术是利用纯物理方法制备纳米纤维有效 解决路径。利用可升降绝缘支架在喷头下方安装一级或多级带 孔电极板及接收端电极板,喷头接地,一级或多级带孔电极板 接较低的高压静电输出端,接收端电极板接较高电势的高压静 电输出端。

关键技术:加热方式的选择及电极倒置

日本《成形加工》学会志在 纺丝研究总览中重点介绍了 本实验室熔体静电纺丝电极 倒置方法的重要意义

基于针或微孔形式电纺装置进行纺丝工艺及机理研究。

报道过的针式熔体电纺装置 德国的ITAAachen生产的多头熔体电纺设

熔体静电纺丝技术研究进展

无针头式纺丝装置:

Naoki SHIMADA等人将聚合物薄板伸到调整过的激光下,沿着薄板的长度方向熔 融聚合物,会在一条线上形成多个泰勒锥。泰勒锥每隔大约4-6mm一个,时有时 无,该方法成本仍然高,产量低,激光安全性需要评估,难以用于批量化生产。

2.

国内外研究现状—Work in progress.

3.

熔体静电纺丝技术难点—Technical difficulties.

4.

熔体微分静电纺丝技术—New solution!

5.

中试线运行效果—Recent results!

6.

学术成果及未来展望—Future prospects!

前途光明,为什么少人问津

200-800nm; ✓无纺布厚度:101000μm可调; ✓工 作 速 度 : 110m/min。 ✓熔体连续供给; ✓可 进 行 在 线 共 混 聚合物纺丝; ✓可模块化扩展;

MD-ESP中试样机铺网运 行

MD-ESP纺丝效果对比

熔体电纺

MD-ESP中试样机纺丝照片

MD-ESP纤维显微镜照片 MD-ESP纤维电镜图:D=645nm

其他如量子尺寸效应及宏观量子的阳隧道效应等

空气过滤及净化

聚合物纳米纤维应用

高效水处理用膜

动力锂电池隔膜

特殊功能无纺布

敷料、组织支架

催化剂负载材料

静电纺丝与纳米纤维 现有聚合物纳米纤维制备技术对比

熔体静电纺丝和溶液静电纺丝的对比

1

熔体电纺无溶剂,无污染,工艺简单, 可以制备溶液电纺常温下无法制备的PP

汇报内容

1.

研究背景—Research background.

2.

国内外研究现状—Work in progress.

3.

熔体静电纺丝技术难点—Technical difficulties.

4.

熔体微分静电纺丝技术—New solution!

5.

中试线运行效果—Recent results!

6.

学术成果及未来展望—Future prospects!

MD-ESP实验样 机

MD-ESP实验样机

PP的MD-ESP纺丝照片 TPU的MD-ESP纺丝照

关键技术:熔体微分技术

熔体微分分流及熔体微分多射流技术(微积分思想)

解决方案:纺丝模头组件独特结构

改进的注塑机热流 道结构的一级分流

内锥面导流喷嘴的 熔体二级分流

热空气对内锥面熔 体的减薄作用

+ 气流辅助

2009100801225

授权

静电纺丝法连续制备无纺布制品的装置

201010556163.X

授权

一种静电纺丝多股丝喷头

201010556187.5

授权

熔体微分静电纺丝技术—New solution!

5.

中试线运行效果—Recent results!

6.

学术成果及未来展望—Future prospects!

MD-ESP中试样 机

基本特征:

✓集 成 了 32 个 微 分 喷嘴; ✓幅 宽 0.8m , 产 量 : 300- 600g/h; ✓纤 维 平 均 直 径 :

关键技术:超支化降粘改性

超支化聚合物改性:

不加超支化树脂 PP 5-6μm

加入超支化树脂 PP 1-2μm

汇ckground.

2.

国内外研究现状—Work in progress.

3.

熔体静电纺丝技术难点—Technical difficulties.

4.

溶液电纺 熔体电纺

➢聚合物熔体的高介电性; ➢高熔体粘度; ➢高压静电的设置与安全性; ➢批量化中微流量的精确控制有难度

10-6-102S/cm

10-11-10-13S/cm

0.8-4Pa.s

小于20kv;

无加热元件,微 量挤出装置做好 接地及屏蔽

40200Pa.s

40-100kv;

有加热元件,一 般采取间接加热, 高压电易击穿

捷克Czech Republic大学提出狭缝式的纺丝装置,但是该装置并没有结合螺杆式 连续挤出装置,而且狭缝式纺丝装置并没有很好解决熔体在狭缝处的均匀分布, 所得纺丝条数也不足以适合产业化应用。

狭缝式纺丝装置示意图、电场分布分析及试验射流照片

熔体静电纺丝的发展历程

单针激光加热熔融静电纺丝装置

双螺杆熔体静电纺丝装置

狭缝式纺丝装置

无针盘式熔体静电纺丝

CONCLUTION

熔体静电纺丝技术如同溶液静电纺丝技术,逐渐 从针头型或微孔型纺丝装置过渡到无针纺丝装置, 以适应大规模生产的需要,但是将该方法直接用 于熔体,也存在阈值电压奇高、熔体易降解、连 续生产能力差等问题.

汇报内容

1.

研究背景—Research background.

4.

熔体微分静电纺丝技术—New solution!

5.

中试线运行效果—Recent results!

6.

学术成果及未来展望—Future prospects!

相关专利列表

(1)形成了系列自主知识产权的熔融静电纺专利技术,共申请专利21项,

其中发明专利14项,授权7项,实用新型7项,授权7项(在已公开国家发明

尺度可控:熔喷法尺度可控性差,纤维直径分布较宽,纤维连续性 差,影响高效过滤精度。

生产效率:熔体静电纺丝代替熔喷法目前要解决的关键问题是进 一步提高其生产效率,需要提高一个数量级。

汇报内容

1.

研究背景—Research background.

2.

国内外研究现状—Research in progress.

聚合物纳米纤维

表面效应:粒子尺寸越小,表面积越大,由于表面粒子缺少相邻原子的配位,因而表面能 增大极不稳定,易于其他原子结合,显出较强的活性。表面活性可能增加。 小尺寸效应:微粒的尺寸小到与光波的波长、传导电子的德布罗意波长和超导态的相干长

度透射深度近似或更小时,其周期性的边界条件将被破坏,粒子的声、光、电磁、热力学性 质将会改变。

NEW SOLUTION:熔体微分静电纺丝技 术

熔体微分静电纺丝技术原理示意图

利用微型螺杆连续供给喷头的微 流量熔体在微分喷头锥面展薄后, 在电场力作用下,于喷头周向内 锥面均匀分布形成多个泰勒锥, 这一过程称之为静电场下的熔体 微分过程。该内锥面泰勒锥的形 成类似于溶液静电纺丝自由液体 表面泰勒锥的产生,和本过程相 关的配套技术称为熔体微分静电 纺丝技术(MD-ESP)。

年)

溶液静电纺丝与熔体静电纺丝相比,学 术论文发表数量前者为后者近百倍!

溶液静电纺丝技术研究进展

多喷针技术

纺丝效率低 喷头易堵塞 维护困难

无喷针技术

Participators :

Participators :

DuPont’s facility in South Korea;

捷克Elmarco(已销售100台,销售额近10亿)

汇报内容

1.

研究背景—Research background.

2.

国内外研究现状—Work in progress.

3.

熔体静电纺丝技术难点—Technical difficulties.

4.

熔体微分静电纺丝技术—New solution!

5.

中试线运行效果—Recent results!

6.

学术成果及未来展望—Future prospects!

3.

熔体静电纺丝技术难点—Technical difficulties.

4.

熔体微分静电纺丝技术—New solution!

5.

中试线运行效果—Recent results!