熔体静电纺丝发展及应用(魏取福)

静电纺丝的发展及应用

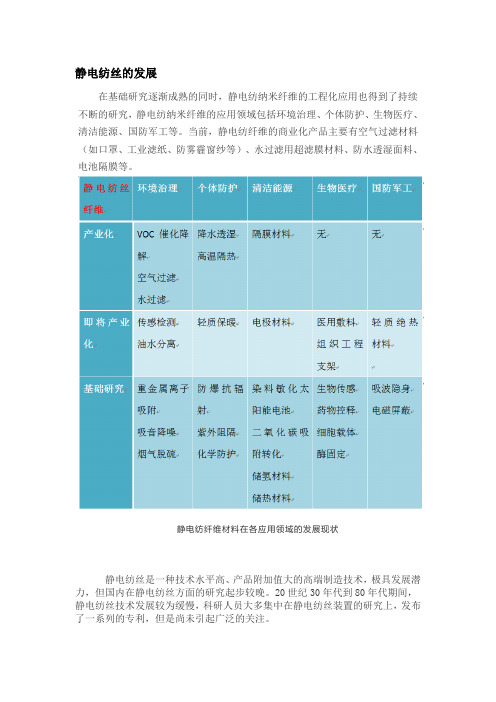

静电纺丝的发展在基础研究逐渐成熟的同时,静电纺纳米纤维的工程化应用也得到了持续不断的研究,静电纺纳米纤维的应用领域包括环境治理、个体防护、生物医疗、清洁能源、国防军工等。

当前,静电纺纤维的商业化产品主要有空气过滤材料(如口罩、工业滤纸、防雾霾窗纱等)、水过滤用超滤膜材料、防水透湿面料、电池隔膜等。

静电纺纤维材料在各应用领域的发展现状静电纺丝是一种技术水平高、产品附加值大的高端制造技术,极具发展潜力,但国内在静电纺丝方面的研究起步较晚。

20世纪30年代到80年代期间,静电纺丝技术发展较为缓慢,科研人员大多集中在静电纺丝装置的研究上,发布了一系列的专利,但是尚未引起广泛的关注。

进入90年代,美国阿克隆大学Reneker研究小组,对静电纺丝工艺和应用展开了深入和广泛的研究。

特别是近年来,随着纳米技术的发展,静电纺丝技术获得了快速发展,世界各国的科研界和工业界,都对此技术表现出了极大的兴趣。

此段时期,静电纺丝技术的发展大致经历了四个阶段:第一阶段主要研究不同聚合物的可纺性,和纺丝过程中工艺参数对纤维直径,及性能的影响以及工艺参数的优化等;第二阶段主要研究静电纺纳米纤维成分的多样化,及结构的精细调控;第三个阶段主要研究静电纺纤维在能源、环境、生物医学、光电等领域的应用;第四阶段主要研究静电纺纤维的批量化制造问题。

静电纺丝并以其制造装置简单、纺丝成本低廉、可纺物质种类繁多、工艺可控等优点,已成为有效制备纳米纤维材料的主要途径之一。

目前,与静电纺丝相关的科研院所及企业已覆盖全国32个省、市、区。

国外高技术企业如德国Freudenberg、美国Donaldson、日本Fuence等公司均拥有制备商业化静电纺纤维产品的核心技术。

而我国在静电纺纤维产品开发方面存在企业规模小、零散度大、自主研发能力弱等问题,导致相关产品主要依赖进口。

而聚纳达(青岛)科技有限公司则是一家以静电纺丝技术为主的中外合资企业,系英国皇家工程院院士西拉姆Seeram Ramakrishna与国内顶尖静电纺丝技术团队共同创办的高新技术企业。

静电纺丝技术的发展与应用

静电纺丝技术的发展与应用静电纺丝技术是一种将聚合物溶液或熔体通过高电压电场加工成纳米级或亚微米级细纤维和薄膜的方法。

20世纪30年代初,人们开始尝试利用电场加工聚合物溶液并制备纤维,然而,由于技术限制和仪器设备的不成熟,当时的静电纺丝方法仅能制备极细的纤维,而在20世纪60年代,小埃米娜姆教授改进了静电纺丝仪器,使得其可以在实验室中操作,从而推动了静电纺丝技术的发展。

近年来,静电纺丝技术得到了广泛的应用,尤其是在材料科学、生物技术、医学和纺织工业方面。

一、静电纺丝技术的原理及机制静电纺丝技术是通过施加高电压电场的形式使聚合物溶液在电场中快速溶解貌似喷雾的方式,将微小的液滴带入边缘后使其波纹和落下,瞬间形成纤维,这种纤维和传统方式打造的纤维不同,不仅细而柔软,而且纤维之间呈特殊结构,有许多间隔可以容纳其他物质,因此具有广泛的应用前景。

二、静电纺丝技术的优势与局限性相对于传统的制备方法,静电纺丝技术有着一系列的优势。

首先,静电纺丝能够制备出极细的细纤维,其尺寸可达到亚微米级,而一般化学合成方法难以制备细度小于几微米以下的材料。

其次,静电纺丝过程中,聚合物的分子结构和溶剂的化学性质均可以自由调控,从而可以设计出满足不同需求的纤维材料。

此外,静电纺丝还能够制备出独特的纤维结构和形态,如中空纤维、粗糙表面纤维、多孔纤维、核-壳结构纤维等。

然而,静电纺丝技术也存在一些局限性。

首先,纤维直径对静电纺丝过程的稳定性和产量有很大的影响。

当聚合物液滴的尺寸较小时,静电纺丝的稳定性会降低,且纤维产量也会减少。

其次,静电纺丝过程中,容易发生聚集和交联,造成纤维有缺陷或不能形成,降低产量和质量。

三、静电纺丝的应用(一)材料科学领域静电纺丝技术在材料科学领域中有广泛的应用。

可应用于制备纳米级材料,如纳米电子材料,纳米复合材料,纳米多孔陶瓷材料等。

在制备过程中可以自由控制各项制备条件,如聚合物的种类,溶剂质量分数,电场强度,注射速度等,在控制粒子尺寸、形貌、组分、晶形、表面性质等方面具有显著优势。

静电纺丝法制备的多孔碳纳米纤维

静电纺丝法制备的多孔碳纳米纤维李静;乔辉;魏取福【摘要】用静电纺丝法制备了聚丙烯腈(PAN)/聚甲基丙烯酸甲酯(PMMA)复合纳米纤维,经预氧化、高温炭化,制备用作锂离子电池负极材料的碳纳米纤维(CNF).透射电子显微镜(TEM)和比表面积分析发现:制备的CNF具有多孔结构,比表面积达到572.9 m2/g,平均孔径为33.6 nm.以50 mA/g的电流在0.01~ 3.00V循环,制备的多孔CNF的首次放电比容量为333.3 mAt/g,第20次循环的可逆比容量为231.8 mAh/g,充放电效率近90%.%Polyacrylonitrile (PAN)/poly(methyl methacrylate) (PMMA) composite nanofibers were prepared by electrospinning technique,then porous carbon nanofibers (CNF) as anode material for Li-ion battery were obtained by pre-oxidation and high temperature carbonation. The analyses of transmission electron microscopy (TEM) and specific surface area showed that the as-prepared CNF had porous structure,the specific surface area was 572.9 m2/g,the mean pore size was 33.6 nm. When cycled in 0.01 - 3.00 V with the current of 50 mA/g,the initial specific discharge capacity of the as-prepared porous CNF was 333.3 mAh/g, the reversible specific capacity was 231.8 mAh/g at the 20th cycle, the charge-discharge efficiency was near 90% .【期刊名称】《电池》【年(卷),期】2011(041)003【总页数】3页(P132-134)【关键词】静电纺丝法;碳纳米纤维(CNF);多孔结构;负极材料;充放电性能【作者】李静;乔辉;魏取福【作者单位】江南大学纺织服装学院,生态纺织教育部重点实验室,江苏无锡214122;江南大学纺织服装学院,生态纺织教育部重点实验室,江苏无锡214122;江南大学纺织服装学院,生态纺织教育部重点实验室,江苏无锡214122【正文语种】中文【中图分类】TM912.9锂离子电池所用的碳负极材料,主要为石墨类材料和低温热解碳。

α-烯烃熔体静电纺丝的研究进展

重点介 绍 了 a 一 烯 烃材 料 的熔体 静 电纺 丝 。

关 键词 : 纤维 ; a 一 烯烃; 熔体静 电纺丝

中图分 类号 : TQ 3 4 0 . 6 4 文献 标志 码 : A

De v e l o p me n t O n Me l t EI e c t r o s pi nni n g o fⅡ 一 o l e f i ns

me n t o f me l t e l e c t r o s p u n f i b e r s o f a — o l e f i n wa s e mp h a t i c a l l y i n t r o d u c e d . Ke y wo r d s :f i b e r ,a — o l e f i n s ,me l t e 1 e c t r o s p i n n i n g

E S P ) 法 和熔 体 静 电纺 丝 ( M—E S P) 法, 由 于 M —

E S P不用 溶 剂 , 无 需 考 虑纤 维 形 成 时 的溶 剂 回 收和

Abs t r ac t:I n r e c e nt y e a r s ,e l e c t r os p un na no f i b e r s a r o us e d pe op l e ' s a t t e nt i on be c a u s e of i t s l a r g e s ur f a c e a r e a,s ma l l c o l — l e c t i on s i z e a nd o t he r c ha r a c t e r i s t i c s,ne w ma t e r i a l s c a n be de v e l o pe d by i t .W i t h t he c on t i nu ou s de ve l o pm e nt of na no — ma t e — r i a l s,t he e l e c t r os p i n ni ng t e c h nol o gy de ve l op e d f a s t ,t he me l t — e 1 e c t r os p i n ni ng t e c hn ol og y wa s wi de l y us e d be c au s e of i t s e n vi — r on me nt f r i e n dl y pr op e r t y . I n t hi s pa p e r,t he b a s i c pr i nc i pl e o f t he me l t e 1 e c t r o s pi nn i n g wa s d e s c r i b e d a nd t h e ne w d e ve l o p—

静电纺丝技术及其应用

静电纺丝技术及其应用一、静电纺丝技术的原理与发展静电纺丝技术是一种自然界广泛存在的电纺技术,是利用电场作用将高分子液体或熔融高分子材料拉细,形成纤维的方法。

它与传统纺织方法不同,不需要梳理、捻合等步骤,能够制备纤维直径极小、比表面积极大的材料,并实现单纤维生产。

最早使用静电纺丝技术的是工业领域,在聚合物纺织品、人造革、电子产品等领域得到广泛应用。

但随着纳米科技的发展,静电纺丝技术也逐渐被应用于纳米材料的制备领域,如纳米纤维、纳米颗粒、纳米管、纳米膜等。

现在,静电纺丝技术已成为制备纳米材料的一种重要方法之一。

二、静电纺丝技术的优点与传统纺丝技术相比,静电纺丝技术的优点主要有以下几个方面:1、制备出的材料具有高比表面积和高通量;2、生产的纤维具有较小的直径和高的拉伸强度;3、制备出的纤维可以进行多级处理,并且可以降解;4、生产的成本相对较低,同时可以进行大规模生产。

三、静电纺丝技术在各个领域的应用1、纺织领域静电纺丝技术可以制备出具有高性能、高强度的纤维,这些纤维可以应用于高科技纺织品、航空航天材料、医用纺织品等领域。

2、药物载体静电纺丝技术可以制备出具有高比表面积和大孔径的微纳米纤维,这些纤维可以作为一种药物载体,有利于药物的缓释和控制释放。

3、环保领域静电纺丝技术可以应用于制备过滤材料,可以去除空气中的PM2.5等有害物质,同时可以制备海绵材料,具有吸油、吸水、吸附等功能。

4、能源领域静电纺丝技术可以制备出具有多孔结构的纳米材料,这些材料可以用于能源储存和转换,如制备锂离子电池、柔性太阳能电池等。

四、静电纺丝技术未来的发展随着纳米科技的不断发展,静电纺丝技术也在不断地完善和发展。

未来,它有望进一步提高产量、降低成本、改善稳定性,进而在更多领域得到广泛应用。

此外,近年来,一些新型静电纺丝技术不断涌现,如强场静电纺丝技术、高速静电纺丝技术等,这些新技术的出现将促进静电纺丝技术的进一步发展和应用。

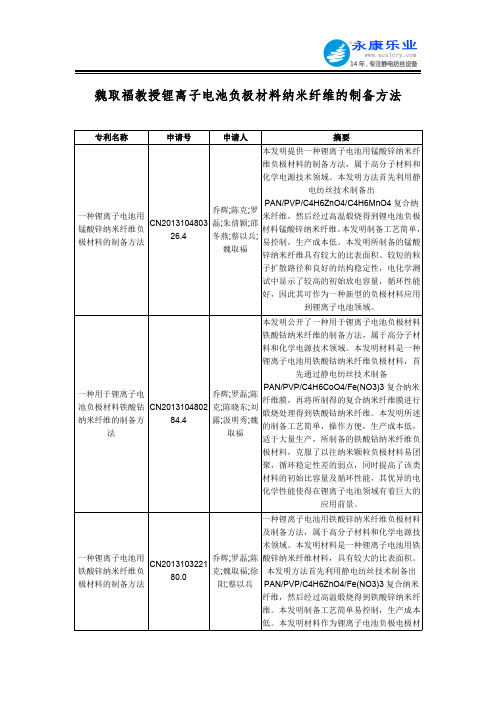

魏取福教授锂离子电池负极材料纳米纤维的制备方法

魏取福教授锂离子电池负极材料纳米纤维的制备方法专利名称申请号申请人摘要一种锂离子电池用锰酸锌纳米纤维负极材料的制备方法CN201310480326.4乔辉;陈克;罗磊;朱倩颖;邵冬燕;蔡以兵;魏取福本发明提供一种锂离子电池用锰酸锌纳米纤维负极材料的制备方法,属于高分子材料和化学电源技术领域。

本发明方法首先利用静电纺丝技术制备出PAN/PVP/C4H6ZnO4/C4H6MnO4复合纳米纤维,然后经过高温煅烧得到锂电池负极材料锰酸锌纳米纤维。

本发明制备工艺简单,易控制,生产成本低。

本发明所制备的锰酸锌纳米纤维具有较大的比表面积、较短的粒子扩散路径和良好的结构稳定性,电化学测试中显示了较高的初始放电容量,循环性能好,因此其可作为一种新型的负极材料应用到锂离子电池领域。

一种用于锂离子电池负极材料铁酸钴纳米纤维的制备方法CN201310480284.4乔辉;罗磊;陈克;陈晓东;刘露;汲明秀;魏取福本发明公开了一种用于锂离子电池负极材料铁酸钴纳米纤维的制备方法,属于高分子材料和化学电源技术领域。

本发明材料是一种锂离子电池用铁酸钴纳米纤维负极材料,首先通过静电纺丝技术制备PAN/PVP/C4H6CoO4/Fe(NO3)3复合纳米纤维膜,再将所制得的复合纳米纤维膜进行煅烧处理得到铁酸钴纳米纤维。

本发明所述的制备工艺简单,操作方便,生产成本低,适于大量生产,所制备的铁酸钴纳米纤维负极材料,克服了以往纳米颗粒负极材料易团聚,循环稳定性差的弱点,同时提高了该类材料的初始比容量及循环性能,其优异的电化学性能使得在锂离子电池领域有着巨大的应用前景。

一种锂离子电池用铁酸锌纳米纤维负极材料的制备方法CN201310322180.0乔辉;罗磊;陈克;魏取福;徐阳;蔡以兵一种锂离子电池用铁酸锌纳米纤维负极材料及制备方法,属于高分子材料和化学电源技术领域。

本发明材料是一种锂离子电池用铁酸锌纳米纤维材料,具有较大的比表面积。

本发明方法首先利用静电纺丝技术制备出PAN/PVP/C4H6ZnO4/Fe(NO3)3复合纳米纤维,然后经过高温煅烧得到铁酸锌纳米纤维。

静电纺丝技术应用现状及发展趋势

静电纺丝技术应用现状及发展趋势概述静电纺丝技术是一种通过静电作用将高分子溶液或熔体纺丝成纤维的方法。

该技术具有高效、低能耗、易于操作等优势,因此在纺织、医疗、材料科学等领域得到广泛应用。

本文将以静电纺丝技术应用现状为基础,探讨其发展趋势。

一、静电纺丝技术应用现状1. 纺织领域静电纺丝技术在纺织领域得到了广泛应用。

通过调节溶液配方、纺丝参数等,可以制备出具有不同性能的纺织品,如细纤维滤材、高吸附性纤维、电磁屏蔽材料等。

此外,静电纺丝技术还可用于纤维增强复合材料的制备,提高材料的强度和导电性。

2. 医疗领域静电纺丝技术在医疗领域具有广阔的应用前景。

通过静电纺丝技术制备的纤维具有高比表面积和多孔结构,可以用于制备医用纺织品、修复组织工程支架、药物缓释系统等。

例如,静电纺丝技术制备的纤维材料可以用于制作创面敷料,具有良好的吸附性和渗透性,能够促进伤口的愈合。

3. 材料科学领域静电纺丝技术在材料科学领域发挥了重要作用。

通过调节纺丝参数和材料组分,可以制备出具有特殊结构和功能的纤维材料。

例如,静电纺丝技术可以制备出具有高比表面积和孔隙结构的纳米纤维薄膜,用于催化、传感和能源存储等领域。

此外,静电纺丝技术还可以用于制备纤维增强陶瓷材料、纤维增强金属复合材料等。

二、静电纺丝技术的发展趋势1. 工艺改进静电纺丝技术在溶液配方、纺丝参数等方面存在一些挑战,如纤维直径分布不均匀、低产率等问题。

因此,未来的发展趋势之一是改进静电纺丝工艺,提高纺丝的稳定性和一致性。

这可以通过优化溶液配方、改进纺丝设备和控制系统等措施实现。

2. 多功能材料开发随着对功能材料需求的增加,静电纺丝技术在制备多功能材料方面具有广阔的应用前景。

未来的发展趋势之一是开发具有多种功能的纤维材料,如光学性能、电子性能、力学性能等。

这可以通过改变纺丝参数、材料组分和纤维结构等方式实现。

3. 与其他制备技术结合静电纺丝技术在制备纤维材料方面具有独特的优势,但也存在一些限制。

静电纺丝材料制备技术的创新与应用

静电纺丝材料制备技术的创新与应用静电纺丝是一种高效、非常精确的材料制备技术,通过不断的创新和改良,该技术正被广泛应用。

静电纺丝技术可将纳米级别的聚合物材料或者金属材料精确地成型到纤维或者膜的形式,具有极高的实用价值。

本文将介绍静电纺丝的工作原理、发展历程和创新应用,并讨论此技术的前景和挑战。

静电纺丝技术概述静电纺丝以其高效、简单、精密的工艺吸引了广泛的研究者。

它是通过将高分子或金属原纤维溶液喷出,利用高压静电场将纤维拉伸成纤维状或膜状态。

纤维的特性,如直径和形态可通过控制溶液浓度、工艺参数以及不同的喷头状况、电压和电极距离等来实现。

由于静电拉伸设备的简单性和可伸缩性,静电纺丝技术被广泛用于生产纳米晶体、聚合物、金属、复合材料等。

静电纺丝的发展历程1969年,美国DuPont首次成功地将尼龙和環氧樹脂静电纺丝制备成纤维或微膜状,标志着静电纺丝技术的开始。

此后的几十年里,人们研究了静电纺丝技术,改良和创新使成品更加符合实际应用的需求。

如今,静电纺丝技术的最重要的进步之一是从单组成成分纤维制备中扩展开来的杂交结构制备技术。

通过调节电压、电极间距、液面张力和各种溶液的比例,可以调整静电纺丝纤维的尺寸、形状、嵌入物含量、宏观形态和成分。

金属静电纺丝研究在计算机芯片、声学波导、医疗器械、催化剂载体、防传染病医用材料等领域都已经得到应用。

静电纺丝技术也应用在多种材料的基础研究中。

创新应用静电纺丝具有极高的实用价值。

纤维或膜的表观特征放大了材料中的微观特点。

因此,静电纺丝纤维或膜已经广泛应用于微尺度及纳米尺度的材料和设备制造中。

1.制备高性能解离氧化物燃料电池微纳米纤维技术被应用于解离氧化物燃料电池(D-SOFCs)制造中。

它可以加强电池中的导体膜,减少内阻,提供更好的电子输送路径和离子的通道。

通过静电纺丝,纳米尺寸的颗粒可直接被结合入导体材料中,从而增加氧离子传输,提高电池的效率和稳定性。

2. 药物控释药物控释也是静电纺丝技术的一项创新应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

熔体静电纺丝发展及应用徐阳,王肖娜,黄锋林,魏取福﹒江南大学生态纺织教育部重点实验室摘要:静电纺丝法是制备纳米纤维的一种有效方法,得到了广泛的关注和研究。

而作为其分支之一的熔体静电纺丝是近年来才逐渐有研究报道的。

虽然其装置较为复杂,纺丝过程不易调控,但其原料适用性广、无毒无污染及产品转化率高等特点,使其在过滤防护、生物医药等领域有着广阔的应用前景。

本文在总结熔体电纺典型装置、工艺及聚合物的基础上,分析了熔体射流的运动规律,探讨了熔体电纺纤维的应用,并对其发展方向进行了预测和展望。

关键词:熔体电纺;装置;聚合物;纤维物化性质;应用引言静电纺丝是指聚合物溶液或熔体在高压电场中拉伸成纤的过程。

自1902年Cooley在其申请的专利[1]中阐明溶液的静电纺丝技术以来,已经100多年了,其间备受关注,研究广泛。

而熔体电纺虽然在1936年Charles Norton等的专利中就已提出[2],但直到1981年才有相关的研究论文出现。

Larrondo和Manley发表的三篇系列论文中的第一篇以聚丙烯(PP)和聚乙烯(PE)为原料,探究了熔体电纺的可能性,对比了溶液电纺和熔体电纺的临界电压,并对射流成丝过程进行了摄像记录[3]。

此后对熔体电纺的研究依然是持续的空白。

21世纪初,才真正掀起了熔体电纺的研究高潮。

熔体电纺过程无毒无污染,克服了溶液电纺中溶剂残留和聚集的问题,可以弥补溶液电纺在某些对卫生、安全要求较高的领域如组织工程的应用缺陷。

可能是受近年来生物工程研究热潮的推动,国内外学者都对熔体电纺展开了逐渐深入的研究。

从2005年到2012年的研究论文达60余篇,并陆续有专利的申请。

熔体电纺装置熔体电纺的装置目前均由各个研究机构自行搭建,尚无公认的成熟设备。

其必要的组成部分是加热部件、给料部件、高压电源及接收部件。

熔体电纺装置采取的加热方式主要有激光加热、电加热、流体加热、热风加热。

电加热是最普遍的加热方式,笔者所在实验室搭建的熔体电纺装置采用的就是电加热的方式,如图1所示,使用电热圈加热,利用传感器和温控仪对熔体温度实现实时有效调控。

实验中分别采用滚筒、平板作为接收装置得到的聚丙烯纤维膜的形态及其SEM 图如图1所示。

对应不同的加热方式给料部件的结构有所不同。

激光电纺装置采用棒状或片状聚合物喂料;非激光加热的装置,大多采用单孔喷丝头,控制熔体流速的方法多样,但只有一部分是可以对给料速度进行定量控制的。

熔体电纺的接收装置也趋于多样化,除了最常见的滚筒和平板以外,还有转盘、镊子状接收器、细胞培养皿等等[4-7]。

值得注意的是,聚合物从熔融到形成射流并最终沉积到接收装置上的整个过程,都受到温度的重要影响。

如果可以通过控制射流路径上的温度进而控制射流的冷却速度,将会对纤维直径和形貌的调控产生至关重要的影响。

图2为笔者实验室在提高射流路径周围空间温度的情况下得到的聚乳酸(PLA)和聚己内酯(PCL)纤维,可以看到,纤维与纤维之间产生了粘结,说明射流在沉积到接收板上的时候还没有完全冷却,这些粘结对纤维膜的形状稳定性及强力都有益处[7-9]另外,熔体电纺中也出现了无针头的实验装置[10]及同轴熔体电纺装置[11-13]。

今后熔体电纺装置的发展趋势,除了进一步的集成化与多样化以外,也会更加注重对环境因素,如温湿度、空气流动的控制;为了提高产率,必将向多喷头或者无喷头方向发展。

纺丝聚合物及工艺过程理论上,只要分解温度大于熔点的聚合物均可进行熔体电纺。

目前通过熔体电纺实现纺丝的聚合物接近20种,尝试最多的是常规的熔体纺纤维如PP和聚酯(PET),因具有生物相容性和可降解性而有望应用于生物医学的PLA,用于同轴熔体电纺以实现封装的相变材料等。

同时,也有一部分研究者采用了共混聚合物或嵌段共聚物来探究混纺的特点。

聚合物性质和纺丝过程中的工艺参数共同决定了聚合物纤维的物化性质。

影响聚合物静电纺丝能力的两个最重要的性质是其粘弹性和电导性[14]。

一旦这两个性质受到影响,必然会影响到纤维的物化性质。

当熔体受力被拉伸时,必须有足够的粘度来与这个拉伸力相平衡才不会使射流断裂;但若粘度过大,则不利于熔体在电场中被牵伸变细。

熔体温度是调控粘度的一个重要参数;另一种有效的方法是在聚合物中混入可降低其粘度的添加剂[15-16],使实验在较低温度下顺利进行。

在增强聚合物导电性方面,Nayak等[17]在PP中加入油酸钠/氯化钠,测试证明聚合物的导电性增强,得到纤维的平均直径比纯PP纺丝的小,且直径分布变窄。

优化工艺参数是减小熔体电纺纤维直径的有效途径之一。

不同的装置和纺丝方法的主要工艺参数及其可调节范围存在着较大的差别。

首先,静电压的加压方式不同,临界电压及电压范围有很大区别:电压正极加在接收板上(反纺)的临界电压一般比电压正极加在喷丝头上(正纺)大很多。

目前正纺方式下加压范围为4~41kV,而反纺中这个范围为12~130kV。

电压在调控纤维直径方面的作用并不统一,在各自选定的电压范围内,大部分报道中纤维的直径随电压升高而减小,有的则没有明显变化[9-10],甚至有随电压升高纤维直径增大[18]或先减小再增大[19]的情况。

纺丝距离对纤维直径的影响同样具有不确定性。

喂料速度对纤维的质量、形貌和直径都有重要影响。

喂料速度越小,纤维直径越细,目前最小的是Dalton小组采用的5μL/h[20]。

图3为该研究小组在不同速率下纺丝得到纤维的扫描电镜图。

可以看到,当速率过低时,成丝不连续,有很多颗粒出现,而当速率过高时,熔体不能得到充分冷却和牵伸,出现了图(d)目前,还有一些研究者对对熔体电纺纤维膜进行某些形式的后处理,其中最常见的是退火处理,主要是为了改善纤维膜的热学和力学性能[17]。

射流运动规律与数学模型无论是溶液还是熔体,在静电纺丝过程中都要先形成液滴/熔滴,在电场作用下逐渐拉成锥状并最终形成射流,射流经过一段距离的空间运动后沉积在接收器上。

对于射流的空间运动,目前观察与记录到的较为普遍的一个规律是射流经历一定长度直线运动后在接近接收器时发生不规则鞭动。

图4是笔者采用PLA进行熔体电纺时拍摄下的射流运动图,从图中可以清晰的看到射流在空间运动的两个不同阶段。

笔者在实验中还发现,电压越大,射流下冲的速度越快,直线段运动所占的比例越大。

且熔体纺射流的直线段比溶液纺的要长,这与熔体粘度较大有关。

而采用相反的加压方式时,由于电场分布发生了很大的变化,越接近接收板电场越集中,抑制了射流的鞭动,使射流运动在整个过程中几乎呈直线状态,收集到的纤维膜成小丘状,如图5所示。

对于熔体射流在电场中的运动模型,Larrondo在1981年第一个开展熔体电纺实验后就进行了相关探索[22-23]:采用硅油为模拟流体,得到了射流某一点速度的数学计算公式。

Eduard等建立了非等温条件下熔体静电纺丝稳定射流段的数学模型[24];此后,又将上述模型与Ziabichi的FIC模型结合,得出了新的数学模型,借以推断纤维微观结构信息[25];Carroll等[26]建立的数学模型则是用来预测轴对称不稳定性出现的临界条件。

目前国内外研究大多是在探索各种单一或共混聚合物的成丝能力和特点,对成丝过程内在机理的研究还比较少。

熔体电纺最终的发展方向必然是要实现纤维物化性质的有效控制。

要达到这一目标不能只靠实验工艺研究,深入研究熔体在电场中的带电和运动机理,并最终得到一个可广泛适用的数学模型,是最根本的控制方法。

应用熔体电纺有许多潜在应用领域,但目前对其应用的研究主要集中在组织工程、过滤防护和储能封装这三大方面。

组织工程的支架材料,须满足诸多条件,如纤维直径需跟细胞外基质中的原纤维直径相当,具有一定大小的孔洞,表面的化学性能要做到对细胞很好的吸附并利于细胞的分裂增殖等。

熔体电纺在理论上是制造组织工程支架材料的绝佳方法。

Dalton等[4-5]进行了PEO-b-PCL&PCL的熔体电纺,成功进行了纤维母细胞的培养,并提出了一个新的概念——“试管静电纺”。

Karchin[27]和Kim[28]等研究小组也都利用熔体电纺纤维膜成功进行了细胞培养。

熔体电纺制得的超细纤维无溶剂残留,很适合用做过滤或防护材料。

Lee等[29]将熔体电纺纤维网进行了两种处理——层压或与非织造布复合,以解决防护服防护性与热湿舒适性之间的矛盾。

Zhou等[30]将熔体电纺PLA纤维(0.8μm)直接沉积到纤维素滤材上,大幅提升了滤材对亚微米大小的粉尘颗粒的过滤效应。

Cho等[31]以聚丙烯为原料,进行了高温下的溶液电纺(140℃~170℃)和熔体电纺,并等重量沉积在聚丙烯非织造布上,赋予其出色的阻隔功能,并有望应用于电池隔膜中。

近年来纺织服装的发展趋势之一就是智能化,其实现途径之一就是利用相变材料来实现能量的储藏和释放。

Jesse等[11]是最先采用熔体同轴电纺的方法来实现相变材料的封装的。

尽管其采用的是熔点很低的十八烷和二十烷,但这一将熔体和溶液结合起来进行静电纺丝的全新尝试为封装提供了一种新的途径。

封装不仅可以应用在储能材料上,也可应用于医药领域制作微胶囊以实现药物的传递与释放,化妆品中某些疏水性的化合物封装于亲水性外壳中增强吸收能力与作用效果[32]。

这些都有望于借助熔体同轴静电纺的方式得以实现。

结论熔体电纺作为一种制备超细纤维的重要方法,相对于溶液电纺有着独特的优势,在生物医药、过滤、封装等领域有着广阔的应用前景。

目前已有数十种聚合物或混合聚合物用于熔体纺丝实验,制得的纤维直径从数百纳米到几十微米不等。

多样性的熔体电纺装置使得各工艺参数对纤维物化性质的调控也具有多样性。

为了保证良好的重复性并最终实现工业化生产,熔体电纺装置需要向集成化、精细化和多喷头的方向发展。

对于纺丝过程内在机理的研究,目前尚未形成一定的理论体系,将是今后研究的重点之一。

另外,将熔体电纺与其他纺丝方法协同应用,共同构建具有一定功能性的材料体系,是拓宽熔体电纺纤维应用的重要途径之一。

参考文献[1]Cooley J P,692631.1902-02-04.[2]Norton C P,2048651.1936-07-21.[3]Larrondo L,Manley R ST J.J.Polym.Sci.Pt.B-Polym.Phys.,1981,19(6):909-920.[4]李莘,徐阳,魏取福,王爱民,王肖娜,杜远之.工程塑料应用.2012,40(12):41-45.[5]Dalton P D,Klinkhammer K,Salber J,Klee D,Moller M.Biomacromolecules,2006,7(3):686–690[6]Ogata N,Yamaguchi S,Shimada N,Lu G,Iwata T,Nakanr K,Ogihara T.J.Appl.Polym.Sci, 2007,104(3):1640-1645.[7]Dalton P D,Grafahrend D,Klinkhammer K,Klee D,Moller M.Polymer,2007,48(23):6823-6833.[8]Wang X N,Xu Y,Wei Q F,Cai Y B.Advanced Materials Research,2011,332-334,1550-1556.[9]Li X Y,Liu H C,Wang J N,Li C J.Polymer,2012,53(1):248-253.[10]Fang J,Zhang L,Sutton D,Wang X G,Lin T.J.Nanomater.,2012.[11]McCann J T,Marquez M,Xia Y N.Nano Lett.,2006,6(12):2868-2872.[12]Li F Y,Zhao Y,Wang S,Han D,Jiang L,Song Y L.J.Appl.Polym.Sci,2008,112(1):269-274.[13]Vando C,Nguyen T T T,Park J S.Sol.Energy Mater.Sol.Cells.,2012,104(9):131-139.[14]Hutmacher D W,Dalton P D.Chem-Asian J.,2011,6(1):44-56.[15]Wang X F,Huang Z M.Chin.J.Polym.Sci.,2010,28(1):45-53.[16]Malakhov S N,Khomenko A Y,Belousov S I,Prazdnichnyi A M,Chvalun S N,Shepelev A D, Budyka A K.Fibre Chem.,2009,41(6):355-359.[17]Nayak R,Kyratzis I L,Truong Y B,Padhye R,Arnold L.J.Mater.Sci.,2012,47(17):6387-6396.[18]Takasaki M,Fu H,Nakata K,Ohkoshi Y,Hirai T.SEN-I GAKKAISHI,2008,64(1):29-31.[19]Mitchell S B,Sanders J E.J.Biomed.Mater.Res.Part A,2006,78(1):110-120.[20]Dalton P D,Joergensen N T,Groll J,Moeller M.Biomed.Mater.,2008,3(3):1-11.[21]Dalton P D,Calvet J L,Mourran A,Klee D,Moller M.Biotech J.,2006,1(9):998-1006.[22]Larrondo L,Manley R ST J.J.Polym.Sci.Pt.B-Polym.Phys.,1981,19(6):921-932[23]Larrondo L,Manley R ST J.J.Polym.Sci.Pt.B-Polym.Phys.,1981,19(6):933-940.[24]Zhmayev E,Zhou H J,Joo Y L.J.Non-Newton.Fluid Mech.,2008,153(2/3):95-108.[25]Zhmayev E,Cho D,Joo Y L.Polymer,2010,51(6):274-290.[26]Carroll C P,Joo Y L.J.Non-Newton.Fluid Mech.,2008,153(2/3):130-148.[27]Karchin A,Simonovsky F I,Ratner B D,Sanders J E.Acta Biomater..2011,7(9):3277-3284.[28]Kim S J,Jang D H,Park D H,Min B M.Polymer,2010,51(6):1320-1327.[29]Lee S,Obendorf S K.J.Appl.Polym.Sci,2006,102(4):3430-3437.[30]Zhou H J,Green T B,Joo Y L.Polymer,2006,47(21):7497-7505.[31]Cho D,Zhou H J,Cho Y,Audus D,Joo Y L.Polymer,2010,51(25):6005-6012.[32]Díaz J E,Barrero A,Márquez M,Loscertales I G.Adv.Funct.Mater..2006,16(16):2110-211来源:静电纺丝进展期刊。