制冷剂迁移和气液分离器对热泵性能的影响

压缩机液击现象及其原因

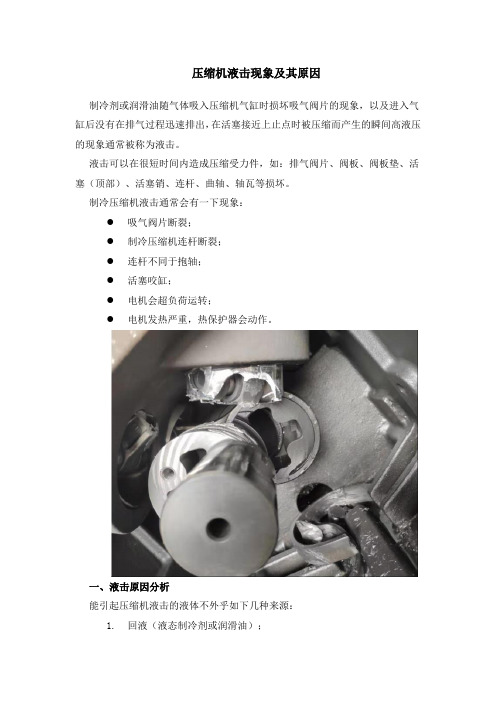

压缩机液击现象及其原因制冷剂或润滑油随气体吸入压缩机气缸时损坏吸气阀片的现象,以及进入气缸后没有在排气过程迅速排出,在活塞接近上止点时被压缩而产生的瞬间高液压的现象通常被称为液击。

液击可以在很短时间内造成压缩受力件,如:排气阀片、阀板、阀板垫、活塞(顶部)、活塞销、连杆、曲轴、轴瓦等损坏。

制冷压缩机液击通常会有一下现象:●吸气阀片断裂;●制冷压缩机连杆断裂;●连杆不同于抱轴;●活塞咬缸;●电机会超负荷运转;●电机发热严重,热保护器会动作。

一、液击原因分析能引起压缩机液击的液体不外乎如下几种来源:1.回液(液态制冷剂或润滑油);2.带液启动时的泡沫;3.压缩机内的润滑油太多。

下面将对这几种原因逐一分析。

回液原因指压缩机运行时蒸发器中的液态制冷剂通过吸气管路回到压缩机的现象或过程。

使用膨胀阀的制冷系统,回液与膨胀阀选型和使用不当密切相关。

膨胀阀选型过大、过热度设定太小、感温包安装方法不正确或绝热包扎破损、膨胀阀失灵都可能造成回液。

对于使用毛细管的小制冷系统而言,加液量过大会引起回液。

利用热气融霜的系统容易发生回液,无论采用四通阀进行热泵运行,还是采用热气旁通阀时的制冷运行,热气融霜后会在蒸发器内形成大量液体,这些液体在随后的制冷运行开始时既有可能回到压缩机。

此外,蒸发器结霜严重或风扇故障时传热变差,未蒸发的液体会引起回液。

冷库温度频繁波动也会引起膨胀阀反应失灵而引起回液。

回液引起的液击事故大多发生在压缩机的气缸与回气管是直接相通的压缩机结构上,一旦回液,就很容易引发液击事故。

即使没有引起液击,回液进入汽缸将稀释或冲刷掉活塞及汽缸壁上的润滑油,加剧活塞磨损。

对于回气冷却型半封闭和全封闭压缩机,少量的回液吸收电机发热量难引起液击。

但会稀释曲轴箱内的润滑油。

含有大量液态制冷剂的润滑油粘度低,在摩擦面不能形成足够的油膜,导致运动件的快速磨损。

显然,回液不仅会引起液击,还会稀释润滑油造成磨损。

磨损时电机的负荷和电流会大大增加,久而久之将引起电机故障。

制冷剂的迁移现象

制冷剂的迁移现象:

1.油气迁移:这是最常见的一种冷剂迁移现象,可能导致润滑油和机油分离器中的油被冷剂带走,到达不应该存在的部位,例如蒸发器、冷凝器等。

这种情况通常是由于蒸发器温度不到位或负荷超过设计值导致的。

为了解决这个问题,需要提高蒸发器和冷凝器的温度、调节机组运行负荷、增加油分离器和过滤器的效用等措施。

1

2.相变迁移:指冷凝器中的液体冷剂由于过热蒸发,变成气体冷剂,并通过压缩机的压缩作用重新变回液体冷剂,但原本的润滑油和机油分离器中的油却被带走了。

这种情况可能是由于过热度太高或压缩机的问题引起的。

可以通过检查制冷机的液体过热量和化油器或油分离器来防止这种现象发生。

3.液态制冷剂迁移:当压缩机停机时,液态制冷剂会在压缩机曲轴箱内积累。

只要压缩机内温度比蒸发器内的温度低,压缩机和蒸发器之间的压差将驱使制冷剂向更冷的地方迁移。

在寒冷的冬天,这种现象最容易发生。

此外,即使在系统停机后,由于曲轴箱内冷冻油对制冷剂的吸引,迁移现象也可能发生。

如果过量的液态制冷剂迁移进入压缩机的曲轴箱,可能会导致严重的液击现象,甚至导致压缩机损坏。

23

4.液击:当液态制冷剂迁移进入曲轴箱,再开机时可能会发生液击现象。

在某些情况下,由于管道结构或部件位置的关系,液态制冷剂可能在停机期间积聚在吸气管或蒸发器内,并在开机时以纯液体

的形式高速进入压缩机,这可能导致液击现象。

制冷剂对空气源热泵性能的影响

制冷剂对空气源热泵性能的影响摘要:随着科技的进步,人们的生活水平逐渐提高,也随着不可再生资源一点点被消耗,人们的环保意识也在提高。

在供暖方面,我们希望有一种新型且节能的供暖方式来代替传统的供暖方式以减少资源的消耗。

空气源热泵作为一种无污染且安装方便的供暖方式近几年得到广泛应用。

但在低温下此供暖方式却存在着制热效率低下,排气温度过高,严重时热泵无法运行等诸多问题。

本文针对上述所涉及到的问题,通过阅读文献查找资料,对低温空气源热泵进行性能研究,分析影响低温空气源热泵性能的因素并指出改进方法以及总结与低温空气源热泵相关的研究成果,本文具体比较了部分制冷剂在不同循环方式下的性能,分析了结霜问题对热泵性能的影响并提出了除霜措施以及适合低温工况下热泵运行的循环方式,寻求低温工况下更好的解决方案。

关键词:低温空气源热泵;改进方法;解决方案一、引言中国的能源需求仍在增加,过去十年我国能源消耗增长54.6%,目前以煤炭为主的能源结构无法改变。

我国在2017年的能源消耗中,煤炭占60%,石油占19%,可再生能源占12%,天然气占7%,核能占2%。

我国的能源结构存在一定问题,煤炭使用率过高,导致环境问题突出。

因此我国能源结构需要进一步提高清洁能源的比重。

目前我国北方供暖以燃煤为主,散煤因价格较低成为冬季供暖的重要燃料。

其中生活用煤占总用煤的九成以上。

据炉具行业不完全统计,2015年制造的炉具有七成以上是劣质低效率的,这使人们供暖所需燃煤量越来越多。

散煤的不充分燃烧会生成对大气环境有害的气体,如氮氧化物,硫氧化物等,因为没有控制污染物排放的装置,在污染物排放方面,民用燃煤污染物排放量远远高于工业和电厂锅炉的污染物排放量,造成冬季严重的大气污染。

二、制冷剂的性质不同的制冷剂有着不同的热力性质,并且同种制冷剂在不同的热力循环下性能也有所不同。

在进行各种制冷剂热力循环分析前,先简单介绍一下几种常见的制冷剂。

2.1 R22R22属HCFC类物质,也是目前使用最广泛的中低温制冷剂。

多种制冷剂热泵循环性能的对比分析

多种制冷剂热泵循环性能的对比分析热泵是一种利用制冷剂循环工作原理实现供暖和制热的设备。

制冷剂在热泵循环中扮演着重要角色,其性能直接影响到热泵的循环效率和能耗。

目前市场上常用的制冷剂有多种,包括氨、二氧化碳、氯氟烃等。

本文将对这些制冷剂在热泵循环中的性能进行对比分析。

首先,我们来看氨制冷剂。

氨在热泵循环中具有较高的制冷性能,具有较高的制冷系数。

相比之下,氨具有较低的温度极限,通常在-50℃到5℃之间使用。

此外,氨具有较高的蒸发潜热,对于低温应用非常适合。

但是,氨的毒性较大,使用过程中需要严格控制泄露,以免对环境和人体造成危害。

其次,二氧化碳制冷剂是一种环保型的选择。

二氧化碳在热泵循环中具有较高的制冷效能,并可以在比较宽的温度范围内工作,通常在-50℃到80℃之间使用。

此外,二氧化碳制冷剂具有较高的热导率和较低的黏度,能够有效提高热交换效果。

但是,二氧化碳制冷剂的工作压力较高,对于设备的设计和安全性要求较高。

再次,氯氟烃是一类常用于家用热泵的制冷剂。

氯氟烃在热泵循环中具有较好的制冷性能,通常在-50℃到110℃之间使用。

氯氟烃制冷剂具有较低的毒性,对环境较为友好,但是会对臭氧层产生破坏。

因此,国际上已经禁止使用一些含有氯氟烃的制冷剂,逐步向使用替代品转变。

此外,还有一些其他的制冷剂,如烃类制冷剂(如丙烷、异丁烷等)和氟烷制冷剂(如R134a、R410a等)。

烃类制冷剂具有较低的全球变暖潜势和较低的毒性,但易燃、易爆且不稳定,需要严格的安全措施。

氟烷制冷剂具有较高的制冷效能和可靠性,但对环境的影响仍需要关注。

综上所述,不同制冷剂在热泵循环中具有各自的优势和适用范围。

在选择制冷剂时,需要考虑制冷性能、安全性、环保性以及使用的温度范围等因素。

未来,随着对环境友好型制冷剂的需求增加,热泵中环保制冷剂的使用将逐渐普及,并得到进一步优化和发展。

风冷热泵的优劣势分析及风冷热泵的除霜方法和原理

除霜方法及其原理

NO. 04

热敷除霜的改进—热气除霜法

使用了一个气液分离器,分离出的液体就保 存在分离器中,气体经过压缩机再加热后用来融 霜。这样随着除霜的进行,液态制冷剂连续不断 地返回到气液分离器中,贮存在室外换热器盘管 内的制冷剂质量逐渐减少,使制冷剂的温度逐渐 上升,强化了除霜效果。

除霜方法及其原理Biblioteka 除霜方法及其原理NO. 01

电加热除霜 除霜阶段:当除霜时间到达时,单刀双掷开关

使供液电磁阀线圈失电断开,压缩机吸汽压力下 降,当降至压力控制器的下限时,压力控制器触 点跳开,制热循环停止运行。而由于交流接触器 线圈的得电,使其触点闭合电加热丝通电加热对 蒸发器进行除霜霜。 恢复制热阶段:融霜结束时,供液电磁阀线 圈得电,恢复正常的制热循环。 三个阶段在融霜时间控制器的作用下进行循环。

风冷热泵除霜方式及原理

小组成员:** *** ** **

风冷热泵的优劣

风冷热泵冷热水机组作 为中央空调的冷热源,其 优点是一机二用,在机组 内部至少增加了一个四通 换向阀,能做到制冷和制 热工况的切换,提高了机 组的利用率。 制冷时,冷凝器采用风 冷,省去了水冷冷水机组 所需的冷却水系统; 制热时,采用热泵运行 方式,节能且无使用锅炉 造成的对环境的污染。

除霜方法及其原理

NO. 01

电加热除霜

缺点:增加自控元件,故障率较高 压缩机停开频繁,能耗大

除霜方法及其原理

NO. 02

换向法 当室外换热器有霜产生,影响正常的 换热效果时,利用热泵双向制冷制热,可 以通过四通换向阀将制热过程转换成制冷 过程,这样热泵从室内吸热排到室外换热 器,以融化室外换热器上的积霜。这种方 法不需要附加任何设备,只需在需要除霜 时让四通换向阀动作即可。

R290 空气源热泵机组的实验研究与对比

四通阀

压 缩 机

风机 气液分离器

管束式套 管换热器

进水 出水

表 3 名义制冷工况下 R290 和 R22 的理论循环性能

制冷剂

R290

R22

单位质量制冷量 kJ/kg

单位质量制热量 kJ/kg

单位理论压缩功 kJ/kg

吸气比容

m3/kg

蒸发器负荷

kW

冷凝器负荷

kW

压缩机理论功率 kW

排气温度

℃

冷凝压力

4247.10

5782.00

临界密度 / kg/m3

218.50

424.00

空气中燃烧体积浓度 / %

2.1~9.5[9]

14~31[10]

注:临界参数来源于 NIST REFPROP VERSION 7.1

CHF2Cl

86.47 0.055 1600 −40.81 96.15 4990.00 523.84 /

制冷剂

表 1 R290 与其它常见制冷剂的基本特性对比

R290

R32

R22

R134a

分子式

C3H8

CH2F2

分子量

44.09

52.02

ODP 值(R11=1)

0

0

GWP 值(100 年 R744=1) <20

680

标准沸点 / ℃

−42.09

−51.65

临界温度 / ℃

96.68

78.11

临界压力 / kPa

kPa

蒸发压力

kPa

压缩比

能效比 EER

272.50 327.44 49.50 0.0913 2984.1 VR290 3585.8 VR290 542.09 VR290 49.7 1447.0 508.1 2.848 5.50

R290分体式空调器中制冷剂分布与安全性

R290分体式空调器中制冷剂分布与安全性钟志锋;唐唯尔;周晓芳;何国庚;蔡德华;朱奕豪【摘要】采用实验研究的方法,针对R290分体式空调器的结构特点,将分体式空调器分成6个单独的部件,分别对不同充灌量条件下的1P和1.5P R290分体式空调器各个部件的制冷剂分布规律进行研究.实验结果表明开机状态下虽然制冷剂在冷凝器中的分布最多,但整个低压侧的制冷剂量占整个系统充灌量的50%-60%,但在关机后1.5小时,低压侧的制冷剂量占整个系统充灌量的85%-92%.【期刊名称】《低温工程》【年(卷),期】2015(000)002【总页数】7页(P38-43,62)【关键词】R290;分体式空调器;制冷剂分布;安全性【作者】钟志锋;唐唯尔;周晓芳;何国庚;蔡德华;朱奕豪【作者单位】环境保护部对外合作中心项目三处北京 100035;华中科技大学能源与动力工程学院武汉430074;环境保护部对外合作中心项目三处北京 100035;华中科技大学能源与动力工程学院武汉430074;华中科技大学能源与动力工程学院武汉430074;华中科技大学能源与动力工程学院武汉430074【正文语种】中文【中图分类】TB612;TB6641 引言由于对臭氧层的破坏作用和全球气候变暖趋势的日益严重,国际社会相继签订的《蒙特利尔议定书》和《京都议定书》开始了对作为常用制冷剂的CFCs和HCFCs物质的禁用进程,以及对高GWP的HFCs的限制减排进程尤其是2007年召开的第19届蒙特利尔缔约国会议达成了加速淘汰HCFCs物质的决议,作为房间空调器制冷剂的HCFC22的应用因而受到极大冲击,HCFC22的替代已经成为制冷空调界的迫切任务。

碳氢化合物作为制冷剂曾经在制冷空调行业发展初期得到应用,由于其强可燃性的特点,在安全性更为优越的CFCs和HCFCs出现后拒绝逐渐被取代。

但由于碳氢化合物是天然存在的物质,与自然的亲和性已经延续了数百万年,其ODP和GWP值均为0,不会对环境造成任何危害[1]。

新能源电动汽车低温热泵型空调系统研究

新能源电动汽车低温热泵型空调系统研究作者:***来源:《专用汽车》2024年第07期摘要:随着电动化技术的快速发展,新能源汽车已经逐渐取代传统的燃油汽车,并且成为当今社会发展的主流。

但是新能源电动车在冬天使用电热采暖技术消耗能量很大,直接影响其经济性能,且会减小其续航里程。

为保障电动汽车能源的经济性,可以采用热泵空调系统进行采暖,不仅能有效减少低温制热性能衰减的问题,而且可以达到延长汽车续航里程的效果,因此该类系统成为降低新能源电动汽车能耗的关键手段。

据此,主要聚焦新能源电动汽车低温热泵型空调系统,通过实验和模拟分析,探讨其工作原理、性能优化及关键部件设计。

结果表明,该系统能有效提升低温环境下的空调效果,降低能源消耗,有利于推动新能源汽车技术发展。

关键词:新能源;电动汽车;低温热泵;空调系统中图分类号:U469.7 收稿日期:2024-05-14DOI:1019999/jcnki1004-02262024070201 新能源电动汽车低温热泵型空调系统性能新能源电动汽车低温热泵型空调系统,一般是建立在热泵原理的基础上而研发的,它能促进电动汽车外部低品位热能的转化,使其成为高品位热能的形式,再将其传输到车体的内部,能够实现对车体内部温度的合理调节。

此类系统可以帮助新能源电动汽车减少对能源的损耗,充分发挥其能效,有利于提高产品的续航能力。

对新能源电动汽车低温热泵型空调系统性能进行研究时,可以模拟电动汽车环境实验舱,并借助一台热泵型电动汽车空调系统,在调整实验舱内部温度和湿度时,利用不同的设定值,再将热泵型电动汽车空调系统启动,对其制热、制冷、除湿等多方面的性能表现予以观察[1]。

结果显示,在制热和制冷两种模式下,新能源电动汽车低温热泵型空调系统的性能良好。

以制冷模式为例,随着实验舱温度的下降,从35 ℃降至25 ℃,此时系统的能效比为2.1;在制热模式下,随着实验舱温度的上升,从15 ℃升到达25 ℃,此时系统的能效比为2.3。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

制冷剂迁移和气液分离器对热泵性能的影响

Ξ

西安交通大学 袁秀玲 黄 东 杨晓光 李学迅

捷丰速能企业有限公司 甄兆威

摘 要 分析了热泵停机时系统压力平衡导致的制冷剂迁移和气液分离器的机理,

与制冷剂不迁移的系统相比较,启动时制冷剂迁移和气液分离器分别导致COP 降低5%和4%。

关键词 制冷剂迁移 气液分离器

热泵性能 1 系统介绍

图1所示系统为一个载冷剂为水的单纯供热

热泵机组,节流装置用的是外平衡热力膨胀阀。

冷凝器为套管式水冷冷凝器,水在内管的内侧和制冷剂逆流。

制冷剂为R502。

压缩机为往复式,功率为111kW ,所有的实验均在8℃、相对湿度为60%、蒸发器无霜的情况下进行。

在每个实验前,先稳态运行40min ,然后紧跟两个开机10min ,关机20min 的循环。

图1 热泵系统和测点位置布置

本文主要研究制冷剂迁移和气液分离器对热

泵性能的影响。

一种控制系统是停机时阻止制冷剂从冷凝器迁移到蒸发器,系统压力不达到平衡,另一种控制系统压力达到平衡。

前者好处为启动时间短和可靠性强,后者好处为启动转矩小以及压缩机所配电机较小。

气液分离器在启动时保护了压缩机但延长了启动时间。

本文主要通过研究以下三种情况来研究制冷剂迁移和气液分离器的系统性能的影响:(1)停机时无制冷剂迁移(通过使用一种关死的膨胀阀实现)(C ASE 1);(2)停机时整个系统的压力平衡(通过关机时给电磁阀通电实现)(C ASE 2);(3)使用一个1900cm 3的气液分离器(C ASE 3)。

2 结果分析和讨论

图2为在C ASE 1条件下热泵启动后系统压力温度的变化情况,可以看出启动后大约50s 排气压力达到最大值,但在此之前,排气压力有一个平缓阶段,大约在40s 时。

这是因为此时在冷凝器中已经有足够的液态制冷剂产生并开始流入冷凝器出口处的液管内,从图3(a )看出,此时的过热度很大,迫使热力膨胀阀打开,有少量的制冷剂流入蒸发器,这从蒸发压力变化同时出现平缓得到证实,但由于膨胀阀前液封不足,制冷剂流量并不大,所以蒸发压力仍在降低,冷凝器也由于流出的制冷剂少,而使排气压力升高。

当排气压力达到最大值时,蒸发压力达到最小值,不到2min 系统达到稳态。

从图3(a )看出,C ASE 1、C ASE 2、C ASE 3三

7

4Vol.28,No.5,2000 F LUI D M ACHI NERY Ξ收稿日期:1999—10—19

种情况过热度变化差别很大。

C ASE 2由于停机时压力平衡,制冷剂从冷凝器迁移到蒸发器中,接触到蒸发器的温度较低的管壁面,凝结成液体。

当启动后,由于没有气液分离器,液态制冷剂被抽吸到压缩机中,液态制冷剂连通了蒸发器、吸气管、压缩机壳体,从而刚开始过热度很快降低到0℃。

从图3(b )看出,由于液体制冷剂流入压缩机,导致液击,使排气压力过高,导致功率很高。

C ASE 3使用气液分离器,停机时系统压力并不平衡。

启动后蒸发器中的液体制冷剂流入气液分离器,由于压缩机只能将气态制冷剂吸入,但气液分离器的换热情况不好,压缩机只有将蒸发压力抽

得极低利用制冷剂的自蒸发,才能把制冷剂抽出投入运行,使启动时间延长,启动后较长一段时间系统一直处于缺液状况,这样使过热度一直较高,且降低缓慢,制冷剂的自蒸发并没有产生换热效果,这些从图3(e )可看出,但这也可防止压缩机出现液击和使刚开始的排气压力的峰值和输入功

率比其它两种情况都小,这从图3(b )、

(c )可看出。

而C ASE 1的过热度只有刚开始较大,很快达

到稳态过热度715℃,这是因为停机时制冷剂并没有迁移到蒸发器中,制冷剂分布较合理,所以启动时间很短。

(a

) (b ) (c )

图2 在C ASE 1条件下启动后压力温度的变化情况

图3 启动后性能参数的变化情况

从图3(c )可看出启动瞬间即0s 时,C ASE 3

的功率最小,瞬时值与稳态值的比值不到1,而C ASE 1和C ASE 2功率比较大,瞬时值与稳态值的比值分别为1137和1142,但功率先达到稳态值是C ASE 1,C ASE 3在启动后10min 仍未达到稳态值,可见气液分离器使启动时间大大延长。

C ASE 1虽然带负荷启动,但启动时间内,功率消耗很快达到稳态,除了在0s 时较大外。

C ASE 2启动时间内功率消耗最大,是因为压缩机吸入液态制冷剂。

C ASE 3消耗功率最小,是因为启动时间内系统内的制冷剂流量很小,制冷剂暂时存在气液分离器中。

从图3(c )可看出,C ASE 1最先达到稳态制热

量,而C ASE 3在10min 后仍未达到稳态制热量,可见,气液分离器对系统的启动时间长短有很大影响。

表1启动实验结果

系统布置

W (t )W 稳态

Q (t )Q 稳态

COP (t )COP 稳态

C ASE 1

C ASE 2C ASE 3

019911020196019301910187019401890190

表1给出了启动后10min 内,功率、制热量、

COP 的结果分析。

C ASE 1的COP 下降6%,这是

因为启动时间内功率比稳态大,但制热量却要缓慢增长到稳态值,致使COP 下降了。

对于C ASE

8

4 流 体 机 械 2000年第28卷第5期

3由于气液分离器使系统较长时间处于“饥饿”状态,制冷剂流量很小,这虽然使输入功率小,但也使制热量很小,综合结果COP下降了10%。

C ASE2的COP下降了11%,部分由于压缩机吸气过载,部分由于重新建立压差而消耗了功率。

3 结论

本文定量分析了制冷剂迁移和气液分离器对系统性能的影响,显然热泵的动态特性不仅取决于系统的部件,而且取决于停机时制冷剂是否迁移。

热泵停机时制冷剂未迁移(C ASE1),虽然0s 时启动功率较大,但启动时间短,而且不会产生压

缩机吸气带液情况,启动可靠性强,整个启动时间内最节能,即COP最高。

热泵停机时制冷剂迁移(C ASE2),但由于没有气液分离器产生压缩机吸气带液,使功率仍较大,COP最低,同时也由于液态制冷剂进入压缩机,使压缩机的润滑产生问题,降低了热泵的可靠性。

气液分离器虽然降低了启动过程中的功率,但同时也降低了系统的流量,使制热量也降低了(C ASE3)。

作者简介:袁秀玲,女,58岁,教授、博士生导师,主要研究方向:低温传热,冰箱、空调器、热泵机组、冷水机组等的制冷系统模拟、优化及性能的改善;水果气调贮藏;CFC S工质替代研究等。

“磷烷低温捕集装置的研制”1997年获国家教委科技进步二等奖。

共发表学术论文60多篇,参与出版著作4部。

通讯地址:710049陕西省西安交通大学制冷研究所。

单纯复叠吸收式制冷循环计算与分析Ξ

大连理工大学 徐士鸣 岳伟庭 冷 振

摘 要 介绍了以氨/水为工质的单纯复叠吸收式制冷循环并对此循环进行了分析计算。

计算结果表明,只有在冷却水温度较低、制冷剂蒸发温度较高的条件下,才能显示其具有较高COP值的优点。

当冷却水温度较高时,因循环的工作温度和压力过高,使该循环的实际应用受到限制。

关键词 氨/水 吸收式制冷 计算分析 复叠循环

为了替代CFC S,减少这类物质对臭氧层的破坏,目前世界各国都非常重视对吸收式制冷系统的研究和开发[1、2]。

但是,目前的吸收式制冷系统COP值偏低,因此提高吸收式制冷系统COP 值,节约能源,减少温室气体排放量,是当前吸收式制冷循环的主要研究方向。

尽管世界各国的学者已提出了各种新型吸收式制冷/热泵热力循环方式[1],但并未对所提出的大部分循环进行过较为深入、系统的研究,也未掌握这些循环的特点、适用的范围、设计要求、外界条件变化对循环COP值的影响等关键问题。

本文通过对单纯复叠吸收式制冷循环的计算,分析该循环运行参数和COP值在某些设计参数改变时所发生的变化,以说明该循环的特点、适用范围、COP值变化规律等关键问题,并对此循环的应用前景加以评述。

1 单纯复叠吸收式制冷循环

由于氨/水吸收式制冷循环的特点,即使在有高温热源的条件下,也无法采用象水/溴化锂吸收式制冷循环那样的双效发生手段。

因此,为了提高氨/水吸收式制冷循环的COP值,提出了如图1所示的单纯复叠吸收式制冷循环。

该循环是由两个氨/水吸收式制冷循环复叠而成。

高温热源加入到Ⅰ级循环(高压)发生器内(7—8),产生高压饱和氨蒸气。

因饱和压力的提高,使Ⅰ级循环的氨蒸气的冷凝温度提高,这样就可利用Ⅰ级循环的冷凝热来作为Ⅱ级循环(中压)发生器的发生热(1—2)。

同时,冷凝后的氨液经冷却减压进入

94

Vol.28,No.5,2000 F LUI D M ACHI NERY

Ξ本文研究系国家自然科学基金和辽宁省博士启动基金资助项目

收稿日期:1999—10—25。