93应用正交设计法确定多水平下的轧制润滑液摩擦系数

正交试验在水平井常规射孔因素优化中的应用

孔 径 ( m)

试验时只需要根据条件套用就行了 ,不需要另行 编制。

1 买验步骤

正交试验的安排 、分析均是借助 于正 交表进行 的 ,利用正 交表安 排试验 ,一般可分以下几个步骤。

( 1)确定试验因素和水平数 。 根据试验的 目的确定试验要研究 的因素 。如果对研究 的问题 了解 较少 ,可多选一些因素 。对研究的 问题 了解较 多 , 可少选 或抓 主要因 素进行研究 。因素选好后定 水平 ,每个 因素的水平可 以相 等 , 可以 也 不等 ,重要的或需要详细 了解 的因素 ,水平可适 当多一些 , 而对 另一

厚 度 。m; 为 . z 地 层 各 向异 性 系数 ;r为井 筒 泄 油 半 径 ,m :d为 井 筒 偏 r 心

距 ,m; K 为地层 水平渗透率 .D;K为地层垂直渗透 率,D;r w 为水平 井筒的

半径,1 ;l 7 f 为射 孔深度 ,m;r l p 为孔 眼半径 ,i ;S为水平井表皮 系数 ;△P 为 l l . 水 平井筒摩擦 压降 ,P ;△P 为水平井筒加速度压降 ,P ;Ap a a 为水平 井筒摩 擦压降;

l = △

=

[ 等 - +n 去

=

一 赤

D 2

平井常规射孔因素优化分析研究 中,影响射孔水平井产能 的因素有九 项 之多 ,各因素 与产 能的关系也都是非线性 的。总共 有9 5 0 9 9 4 种组 = 合方式 ,这样巨大的计算工作量显然难以接受 。而使用正交试验法却

可以很好的解决这一难题 。正交试验是利 用一套规格化的 正交表 ,科 学合理地安排试验 。其最大 的特点就是在试验 的全部处理组合 中,仅 挑 选部分有代表性的水平组合 ( 处理组合 ) 进行试验 ,通过部 分实施 了解全 面试验 情况 ,从 中找 出较优 的处理组 合 ,这 样可 以大 大节 省

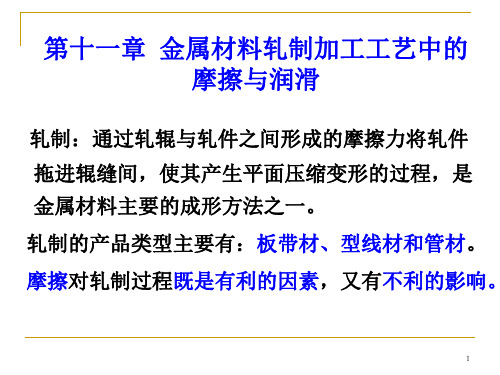

7轧制中的摩擦与润滑

现分材料大类进行说明。 1、钢铁材料 板带钢冷轧工艺润滑主要采用乳化液,对表 面质量要求高的,在轧制速度不高时,也可以 采用全油润滑轧制。

表12-7 板带钢轧制润滑剂的分类与用途

372、铝和铝合金Fra bibliotek其板带箔冷轧润滑剂均为纯油型轧制油,一 般不使用乳化液。

表12-8 国内外铝板带箔冷轧油基础油理化性能比较

22

三、轧制过程的磨损 粘附磨损、磨粒磨损与疲劳磨损在轧制过程 磨损中起主要作用。 粘附磨损主要是在轧制粘附性强的金属发生。

磨粒磨损主要是一些硬的杂质小颗粒混入接 触面、轧辊与轧件表面上一些硬的凸起物、氧 化皮脱落、轧辊上的结疤脱落等造成。

疲劳磨损主要是轧辊剥落的结果。

23

四、影响磨损的因素

速度、载荷、温度、环境因素、金属表面氧 化物、加工硬化、工模具与工件材质、润滑条 件等都会对磨损产生影响。

2、冷却的作用 控制辊温和板形。 相对于有色金属,黑色金属冷轧时轧辊温 升更大,润滑剂的冷却作用更加重要。

35

二、冷轧工艺润滑剂 对润滑剂除了一般的要求以外,还应满足以 下几方面的要求: A、润滑性能好; B、冷却能力强; C、性能稳定; D、作为油基润滑剂,要使用方便; E、作为乳化液,应无特殊要求; F、清净性强; G、防锈性好; H、符合环保要求; I、使用的经济性。

9

凡是影响摩擦系数的因素原则上都对轧 件咬入产生影响,如材质、表面状态、轧 制温度、轧制速度等。

轧制生产中通常要低速咬入、高速轧制。

10

二、稳定轧制 稳定轧制的咬入条件(摩擦条件):

β≥ α/2

当β= α/2时的摩擦系数是最小允许的摩擦 系数。 定量估计计算最小摩擦系数对确保轧制 过程的稳定进行具有重要的理论意义。

摩擦系数1

摩擦系数1摩擦系数是力学中的一项重要物理量,它是指两个物体之间相互接触时产生的摩擦力与两个物体接触力之比。

在实际工程中,摩擦系数的概念非常重要,它直接影响到各种机械设备的设计和使用。

本文将介绍摩擦系数的概念、影响因素以及计算方法。

1. 概念摩擦系数又称摩擦力系数,它是一个无量纲的物理量,通常用字母μ表示。

它表示两个物体相互接触时,摩擦力和两个物体间的接触力之比,即:μ = Ff/Fn其中,Ff表示摩擦力,Fn表示两个物体之间的接触力。

摩擦系数的大小决定了物体之间的摩擦阻力大小,这会直接影响到物体的移动和停止。

2. 影响因素摩擦系数的大小取决于多个因素:(1)物体的材料:不同材料之间的摩擦系数不同。

例如,金属之间的摩擦系数较小,而橡胶之间的摩擦系数较大。

(2)物体间的表面加工:物体间的表面光洁度、平整度等也会影响摩擦系数,表面越光滑,摩擦系数越小。

(3)接触面积:摩擦系数还和接触面积有关,接触面积越大,摩擦系数越小。

(4)温度:温度的变化也会影响摩擦系数,一般情况下,在低温下摩擦系数较大,而在高温下摩擦系数较小。

(5)润滑方式:润滑方式也影响摩擦系数,润滑剂可以降低物体间的摩擦力,从而降低摩擦系数。

3. 计算方法计算摩擦系数的方法有两种,一种是动摩擦法,另一种是静摩擦法。

(1)动摩擦法动摩擦法是通过测量两个物体相对运动时的摩擦力和接触力之比,来计算摩擦系数的方法。

具体步骤如下:1)在水平面上固定一个块状物体,保证它不会移动。

2)将另一个物体放在这个块状物体上,使它们紧密接触。

3)用秤量出另一个物体在水平面上的重力,即接触力。

4)施加一个水平力,使另一个物体开始运动。

5)通过测量动摩擦力和接触力之比,即可计算出摩擦系数。

4. 应用摩擦系数在工程中的应用非常广泛,例如:(1)在机械设计中,需要根据两个物体间的摩擦系数来确定传动方式,以保证传动效率。

(2)在交通工程中,摩擦系数对车辆制动性能有非常重要的影响,因此需要根据路面材料和天气状况等因素计算摩擦系数。

综合评定铝箔轧制润滑基础油质量的研究

综合评定铝箔轧制润滑基础油质量的研究

铝箔轧制润滑基础油是一种重要的工程润滑油,它主要应用于制品加工时压力接触点

的轧加工过程中,以提高轧制过程的效率和质量。

本文旨在从多方面综合评定铝箔轧制润

滑基础油的质量,并通过数学建模的预测分析方法来确定该类润滑油的应用效果。

首先,我们根据技术规范测定润滑油的基本性能。

主要包括:密度与粘度系数的测定,这是评价润滑油品质的主要参数,对于润滑油的性能和可靠性有很大的影响。

其次,我们

还要考虑润滑油的黏度系数。

黏度系数要求高,铝箔轧制润滑基础油的耐磨性才能达到最

佳效果,拥有良好的润滑性能。

此外,铝箔轧制润滑基础油还要求有抗氧化性,抗磨损性、抗腐蚀性和耐热性等性能指标,这些指标对基础油的应用效果有着至关重要的影响。

最后,采用数学建模的方法来确定润滑油的应用效果。

数据分析可以通过回归分析等

方法,来识别出这些不同物理性能对润滑油应用效果的影响,以及它们之间的内在联系,

为铝箔轧制工艺提供理论依据。

综上所述,为了客观准确的评价铝箔轧制润滑基础油的质量,我们需要根据其技术规

范测定基本性能;同时也要考虑黏度系数、抗氧化性、抗腐蚀性等物理性能指标;最后应

用数学建模的方法来评定润滑油的应用效果,确保铝箔轧制工艺的效果。

应用正交设计法确定多水平下的轧制润滑液摩擦系数

adt eadtet prt eo 1bi n wti 10 ) aet efc o omc n o l ra t div h e ea r f u r at( i n 0 ℃ i n m u c h f c d t r tn ce i t f u i n f e h i i e bc

Va i n e An l s s ra c a y i

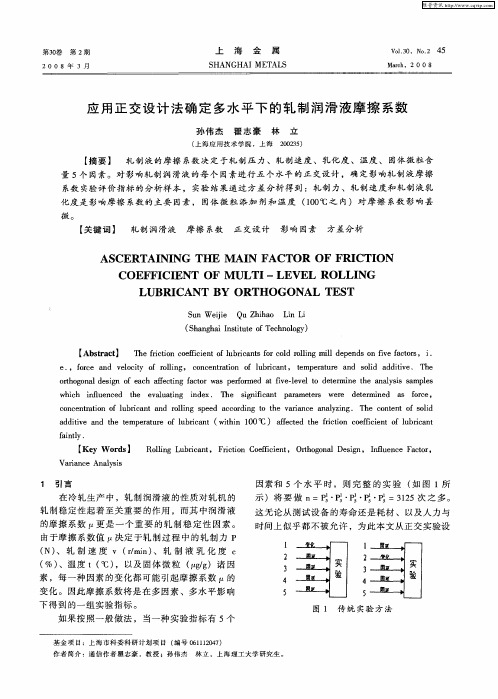

1 引 言

因素 和 5个 水 平 时 ,则 完 整 的 实 验 ( 图 1所 如 示 )将 要 做 n= ・ ・ ・ ・ =32 1 5次 之 多 。

在 冷 轧生产 中 ,轧制 润 滑液 的性 质对 轧机 的

下 得 到 的一 组 实验 指标 。

实 验 实 Fra bibliotek验 图 1 传 统 实 验 方 法

如果按 照 一般 做法 ,当一种 实验 指标 有 5个

基 金 项 目 :上 海 市 科 委 科 研 计 划 项 目 ( 号 0 1107 编 6 l24 ) 作 者 简 介 :通 信 作 者 瞿 志 豪 ,教 授 ;孙 伟 杰 林 立 ,上 海 理 工 大 学 研 究 生 。

轧 制稳 定性 起着 至关 重要 的作 用 ,而其 中润 滑 液

的摩 擦 系数 更 是 一 个 重要 的 轧 制稳 定 性 因素 。

这 无论 从测 试设 备 的寿命 还 是耗材 、以及人 力 与 时 间上 似乎 都不被 允 许 ,为此 本文 从正 交实 验设

由于摩擦 系数 值 决 定 于轧 制过 程 中的 轧制 力 P

AS CERTAI NG NI THE I N AI FACToR oF FRI CTI oN CoEF CI FI ENT oF ULTI— LEVEL M RoLLI NG

轧制过程摩擦与润滑

在热轧润滑时,变形区也会存在着流体动力润滑。油膜厚度对降低轧制力的实验结 果表明,膜厚大于0.5µm~0.6µm时,降低轧制体力的作用将减少。另外.热轧润滑 易在铸铁轧辊表面形成一层黑皮,这是一种磁性氧化层,也有很好润滑性。 还有一种观点认为:在热轧时辊缝中起润滑作用的已不再是润滑油本身,而是其分 解产物,其中主要是碳。

(3)减少轧辊消耗,提高作业率。在热轧条件下,工作辊因与冷却水长期 接触发生氧化,在其表面生成黑皮,这是造成轧辊异常磨损的主要原因。 润滑剂能够阻止轧辊表面黑皮的的产生,进而延长轧辊使用寿命,同时 减少换辊次数,提高了轧制生产作业率。

1 热轧工艺润滑

7.3.1 热轧工艺润滑的作用

(4)改善轧后表面质量。轧辊磨损的降低、氧化皮的减少直接改善了轧后板面 质量。另外,工艺润滑对变形区摩擦的调控作用也可以促进轧后板形的提高。 轧后表面质量的改善还可以提高热轧板带的酸洗速度,降低酸液捎耗,减少 酸洗中金属的损失。

18世纪开始冷轧较宽的铅板和其他有色金属,同时轧制产品的厚度范围 也扩大了。 直到19世纪才开始使用混合润滑油涂抹轧辊进行润滑。润滑油通常是以 矿物油(1860年以后才大量获得)和动、植物油为基础油。

随着20世纪冷轧铝板取得显著效果,第一次提出了系统的发展润滑油的 任务,对矿物油也提出了更高的要求。为提高润滑效果,往油中添加活 性物质。

思考题

1.摩擦如何影响轧制压力?典型的单位摩擦力和单位压力沿接 触弧长分布规律是什么? 2.说明轧制变形区摩擦系数与轧后板带表面质量的关系。 3.工艺润滑对轧件、轧辊及轧制工艺过程的影响有哪些? 4.钢的热轧工艺润滑与铝的热轧工艺润滑有何不同? 5.湿平整与冷轧工艺润滑有何不同?

应用正交设计法确定多水平下的轧制润滑液摩擦系数

应用正交设计法确定多水平下的轧制润滑液摩擦系数

孙伟杰;瞿志豪;林立

【期刊名称】《上海金属》

【年(卷),期】2008(030)002

【摘要】轧制液的摩擦系数决定于轧制压力、轧制速度、乳化度、温度、固体微粒含量5个因素.对影响轧制润滑液的每个因素进行五个水平的正交设计,确定影响轧制液摩擦系数实验评价指标的分析样本,实验结果通过方差分析得到:轧制力、轧制速度和轧制液乳化度是影响摩擦系数的主要因素,固体微粒添加剂和温度(100℃之内)对摩擦系数影响甚微.

【总页数】5页(P45-49)

【作者】孙伟杰;瞿志豪;林立

【作者单位】上海应用技术学院,上海,200235;上海应用技术学院,上海,200235;上海应用技术学院,上海,200235

【正文语种】中文

【中图分类】TG3

【相关文献】

1.润滑液在热态轧制中的研究与应用 [J], 于振宇

2.新型全合成水基润滑液中总磷组分的快速、准确定量分析及现场应用 [J], 李延龙;冯翠兰;崔小宁;温海苹

3.正交设计在确定AAS法测降水钙最佳条件中的应用 [J], 陈卫玉;张惠文

4.《运用正交设计试验法及其加权法初始条件的确定》解决型材的表面质量处理

[J], 金启康

5.摩擦系数不等的非对称轧制条件下变形区内的变形分析 [J], 罗德兴;陈其安;刘立文

因版权原因,仅展示原文概要,查看原文内容请购买。

铝箔轧制摩擦系数的测定

铝箔轧制摩擦系数的测定

王学书;于希良

【期刊名称】《轻合金加工技术》

【年(卷),期】1996(024)003

【摘要】采用前滑法,在1350mm铝箔粗轧机上的对L5-1轧制时的摩擦系数进行了测算,测得了不同的润滑剂和轧制速度时的摩擦系数。

这是判定润滑剂摩擦系数的有效方法之一。

【总页数】3页(P19-21)

【作者】王学书;于希良

【作者单位】不详;不详

【正文语种】中文

【中图分类】TG339

【相关文献】

1.宽幅高速铝箔轧机轧制铝箔面残留油的原因及其预防 [J], 杜万伟;李广文

2.通过轧制纯铝箔和阳极铝箔制备多层铝基复合材料 [J], Milan

T.JOVANOVIĆ;Nenad ILIĆ;Ivana CVIJOVIĆ-ALAGIĆ;Vesna

MAKSIMOVIĆ;Slavica ZEC

3.铝箔轧制的特点与铝箔复合方法生产工艺 [J], 张子越

4.通过轧制纯铝箔和阳极铝箔制备多层铝基复合材料 [J], Milan

T.JOVANOVIC;Nenad ILIC;Ivana CVIJOVIC-ALAGIC;Vesna MAKSIMOVIC;Slavica ZEC;

5.北美最先进的厚铝箔轧制厂——诺兰达铝业公司亨廷顿铝箔厂 [J], 王祝堂

因版权原因,仅展示原文概要,查看原文内容请购买。

轧制时摩擦系数的研究

轧制时摩擦系数的研究引言摩擦系数是描述物体表面之间摩擦力大小的物理量,对于轧制过程中的材料变形以及轧机设备的设计与运行具有重要意义。

本文将探讨轧制过程中摩擦系数的研究,包括其影响因素、测量方法以及优化措施。

影响因素1. 表面粗糙度表面粗糙度是影响轧制过程中摩擦系数的重要因素之一。

较大的表面粗糙度会增加物体表面的接触面积,从而增加摩擦力的大小。

因此,在轧制中需要尽量控制材料表面的粗糙度,以减小摩擦系数的大小。

2. 材料性质材料的物理性质也会对摩擦系数产生影响。

不同材料具有不同的硬度、弹性模量以及表面润湿性,这些特性会直接影响摩擦力的大小。

因此,在轧制材料的选择过程中,需要考虑材料的性质对摩擦系数的影响。

3. 温度温度是影响轧制过程中摩擦系数的重要因素之一。

随着温度的升高,材料表面的润滑性增加,摩擦系数会相应减小。

因此,在轧制过程中需要控制轧机设备的温度,以保持适宜的摩擦系数。

测量方法1. 滚动摩擦试验滚动摩擦试验是一种常用的测量摩擦系数的方法。

该方法通过在实验装置中施加一定的压力,使两个物体在摩擦力作用下滚动,通过测量摩擦力和接触面积,计算得到摩擦系数。

2. 拉伸摩擦试验拉伸摩擦试验是一种适用于轧制过程的测量方法。

该方法通过施加拉伸力,在轧制过程中模拟材料的变形行为,通过测量摩擦力和应变,计算得到摩擦系数。

3. 数值模拟方法数值模拟方法是一种基于计算机模拟的摩擦系数测量方法。

通过建立轧制过程的数值模型,考虑材料的力学性质以及摩擦力的作用,通过数值计算得到摩擦系数的大小。

优化措施1. 表面处理通过对材料表面进行处理,如磨削、抛光等方法,可以减小表面粗糙度,降低摩擦系数的大小。

2. 控制温度通过控制轧机设备的温度,保持适宜的摩擦系数。

温度过高会导致润滑效果过好,减小摩擦系数。

温度过低则会增加材料的硬度,增大摩擦系数。

3. 材料选择在轧制过程中,选择合适的材料可以降低摩擦系数。

不同材料具有不同的物理性质,选择适当的材料可以减小摩擦力的大小。

基于正交试验的机械手指灵活性分析

基于正交试验的机械手指灵活性分析机械手指作为机器人的重要组成部分,其特性直接影响到机械臂的灵活性和精准度。

为了提升机械手指的灵活性,人们不断进行研究和探索。

本文将基于正交试验的方法,对机械手指的灵活性进行分析。

正交试验是一种经典的设计试验方法,能够从有限的试验次数中得到最大的信息。

通过正交试验设计,可以较全面地探究某个系统在各种条件下的性能。

因此,我们可以利用正交试验的方法,对机械手指的灵活性进行评估和优化。

首先,我们需要确定机械手指的灵活性指标。

灵活性指标可以包括多个方面,如机械手指的运动范围、力量传递的准确性、对不同形状物体的适应性等。

通过对这些指标进行量化描述,可以更精确地评估机械手指的灵活性。

其次,我们可以利用正交试验的方法,设计实验方案。

正交试验设计是通过选择一组正交矩阵来确定试验的因素和水平,使得试验能够在有限的次数内达到最大的信息量。

在设计机械手指灵活性试验时,可以选取相关的因素,如机械结构、材料选择、摩擦系数等,并确定每个因素的不同水平。

然后,根据正交试验的设计方案,进行试验。

试验过程中,我们需要收集不同因素水平下的机械手指灵活性指标数据。

通过对试验数据的收集和分析,可以得到不同因素对机械手指灵活性的影响程度。

最后,我们可以利用统计分析的方法,对试验结果进行处理。

通过分析试验数据,可以得到不同因素对机械手指灵活性的主要影响因素和相应的水平。

同时,还可以建立灵活性模型,预测机械手指在不同条件下的灵活性表现。

通过基于正交试验的机械手指灵活性分析,可以明确机械手指设计中的关键因素,为进一步提升机械手指的灵活性提供科学依据。

同时,这种方法也可以应用于其他机器人相关领域,为机器人的设计和控制提供指导。

机械手指的灵活性是机器人发展中的重要问题之一。

通过基于正交试验的分析方法,可以综合考虑多个因素的影响,为提升机械手指的灵活性提供重要参考。

希望随着研究的不断深入,机械手指的灵活性能够不断提升,为机器人应用领域带来更多的可能性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

20 10 800

21 100 100

22 100 200

23 100 400

24 100 600

25 100 800

600 常温

900 常温

1200 常温

1500

50

1800

80

1500 常温

1800

50

600

80

900 常温

1200 常温

900

80

1200 常温

1500 常温

1800 常温

600

Abstract The frict ion coefficient of lubricants for cold rolling mill depends on five factors, i. e. , force and velocity of rolling, concentration of lubricant, temperature and solid additive. The orthogonal design of each affect ing factor was performed at five level to determine the analysis samples which influenced the evaluating index. The significant parameters were determined as force, concentration of lubricant and rolling speed according to the variance analyzing. The content of solid additive and the temperature of lubricant ( within 100 ! ) affected the friction coefficient of lubricant faintly.

差分析是用各因素的变差平方和与误差平方和之

比作经验分布 F 函数检验, 即可判断因素的作用

是否显著。变差平方和是指某一水平的平均指标

值与指标 总 平 均 值 的 差 异。 变 差平 方 和 的 算 法[ 5] :

Sj=

tj

%

{

[ T i ( j) 2 ]

rj } - T2/ n

( 3)

i= l

式中 tj ∃ ∃ ∃ 第 j 列的水平数, rj ∃ ∃ ∃ 第 j 列每

50

1800 常温

600 常温

900

50

1200

80

1500 常温

1200

50

1500

80

1800 常温 600 常温

900 常温

0 0 0470 200 0 0694 400 0 0706 600 0 0895 800 0 0812 200 0 040 400 0 0578 600 0 0766 800 0 0741 0 0 0731 400 0 0237 600 0 0568 800 0 0730 0 0 0770 200 0 0890 600 0 0399 800 0 0693 0 0 0764 200 0 0804 400 0 0670 800 0 0083 0 0 0445 200 0 0708 400 0 0708 600 0 0640

1 4 100

2 4 200

3 4 400

4 4 600

5 4 800

6 6 100

7 6 200

8 6 400

9 6 600

10 6 800

11 8 100

实 12 8 200

验 序

13 8

400

号 14 8 600

15 8 800

16 10 100

17 10 200

18 10 400

19 10 600

基金项目: 上海市科委科研计划项目 ( 编号 061112047) 作者简介: 通信作者瞿志豪, 教授; 孙伟杰 林立, 上海理工大学研究生。

46

上海金属

第 30 卷

计入手, 确定了比较优化的实验组合次数, 然后 应用四球机进行多因素多水平的测试, 并应用极 差和方差理论对实验结果进行讨论, 最后给出轧 制润滑液在多因数多水平条件下的摩擦系数值。 2 研究方法 2 1 正交设计概念

3 3 正交实验的极差分析 极差的大小反映了因素在水平变化时实验指

标的变化幅度, 因此某因素的极差越大该因素对

实验指标的影响越大, 它就越重要, 这是正交设 计对实验样本选择是否合理的一个考察。其方法

是, 用直观的分析法粗略地估计哪个因素比较重

要。令

T ( j) i

为第

j

列第

i

水平所对应的试验指标

值的和,

先是放固体微粒在润滑油中搅拌, 待固体微粒均

匀地扩散到润滑油里面后才能掺入水搅拌, 否则

配制的润滑液与轧制现场的状态不一样, 另外,

在每次的润滑液配制时, 必须使它们搅拌的时间

一致, 以使实验结果有可比性。

3 正交试验和结果分析

3 1 五因素五水平表建立

摩擦系数的因素为: 润滑液乳化度、压力、

转速、固体微粒含量和温度。除温度取 3 个水平

个水 平 做 的 实 验 次 数, T ∃ ∃ ∃ 实 验 指 标 值 和,

通过极差分析, 发现压力是影响轧制液摩擦

系数的主要因素, 温度不是影响轧制液摩擦系数 的主要因素, 剩下的三个因素还需通过方差分析

来判断是否为影响轧制液的显著因素。

3 4 正交实验的方差分析

极差分析法的优点是简单直观但不能从定量

方面判断每个因素对试验指标的影响是否显著。

为了弥补这个不足, 可以同时采用方差分析。方

图 3 四球接触示意图

பைடு நூலகம்

图 4 各参数示意图

实验采用济南益华摩擦测试技术有限公司生

产的 MMW- 1A 万能摩擦实验机。该机最大可加 载荷为 1000N, 最大转速为 2000r min, 加热最高

温度为 200 ! 。

钢球 符 合 GB308 - # 标 准, 钢 球 材 料 为

CGr15, 直径 12 7mm, 硬度在 HRC64~ 66 之间。

图 2 正交实验方法 2 2 摩擦系数实验

对于用正交设计得到实验方案后, 根据指示 的水平因 子组合采 用四 球摩擦 实验机 并按 SH T0762- 2005 标 准测定轧 制润滑液 摩擦系 数 , 四球摩擦实验的具体做法是使润滑液在四球中进 行长周期磨损试验。当一个钢球产生一个基础磨 斑后, 在基础磨斑上润滑液逐级加载, 运行一定 周期后测量每一级负荷下的摩擦系数[ 3] 。测试时 四个球的安放位置见图 3, 图中下面三个钢球被 下槽卡紧, 上球在电机驱动下绕轴转动。图 4 为 参数示意。

外, 其他因素均选取 5 个水平, 为方便实验, 把 温度凑成 5 个水平, 因此成为一个 5 因素 5 水平

表, 见表 1 所示。

表 1 测定摩擦系数的五因素五水平表

因素

A ( 乳化 度) %

B (压 力) N

D ( 固体微

C ( 转速)

E (温

粒含量) r min

度) !

gg

1

4

2

6

水平 3

8

4

Key Words Rolling Lubricant, Friction Coeff icient, Orthogonal Design, Influence Factor, Variance Analysis

1 引言 在冷轧生产中, 轧制润滑液的性质对轧机的

轧制稳定性起着至关重要的作用, 而其中润滑液 的摩擦系数 更是一个重要的轧制稳定性因素。 由于摩擦系数值 决定于轧制过程中的轧制力 P ( N) 、轧 制 速 度 v ( r min) 、轧 制 液 乳 化 度 c ( % ) 、温度 t ( ! ) , 以及固体微粒 ( g g ) 诸因 素, 每一种因素的变化都可能引起摩擦系数 的 变化。因此摩擦系数将是在多因素、多水平影响 下得到的一组实验指标。

基础油牌号为 N35L, 由奎克公司生产。

摩擦系数计算公式:

=

0

000232

FL P

( 1)

式中: F ∃ 摩擦力 ( N) , L ∃ 摩擦力臂长度

( cm) , P ∃ 试验负荷 ( N) , 其中摩擦力 F 由摩

擦力矩求出 F= T L。式中: T ∃ 摩擦力矩 ( N∀m)

在实验中轧制润滑液的配制方法很重要: 首

正交设计实验方法是利用正交表来确定优化 实验因素和组织实验, 如图 2 所示。正交表是从 实验的全部样本中优化出代表性的水平因子组合 ( 在数学上可以看成一点) , 这些有代表性的水平 因子组合具备均匀、分散、齐整的特点[ 1] , 利用 它不仅可以达到减少实验次数的目的, 也能取得 理想的分析结果, 这种方法多年来已经被广泛应 用于多种 实 验 分 析 中, 起 到 了 事半 功 倍 的 效 果[ 2] 。

关键词 轧制润滑液 摩擦系数 正交设计 影响因素 方差分析

ASCERTAINING THE MAIN FACTOR OF FRICTION COEFFICIENT OF MULTI- LEVEL ROLLING LUBRICANT BY ORTHOGONAL TEST

Sun Weijie Qu Zhihao Lin Li ( Shanghai Institute of Technology)

图 9 为因素 E ( 固体微粒含量 Mg/ g) 的摩擦 系数均值曲线。其极差值为 0 01074, 在均值图 上随这固体微粒含量的增加, 摩擦系数有起伏不 定的现象。

48

上海金属

第 30 卷

图 7 轧制液因素 c 的摩擦系数均值