管道流固耦合的网格划分

第九讲 流固耦合

ห้องสมุดไป่ตู้ 软件的主要优势之一

3D耦合菜单

耦合类型 刚性 全耦合 弱耦合

欧拉子循环 欧拉爆轰波求解器 多物质欧拉求解器

Test in Large Blast Simulator

Standard Glazing

Polycarbonate Glazing

全耦合– 刚体碰撞

刚性弹冲击平板

刚体欧拉耦合

全耦合– 水下爆炸

水下爆炸对舰艇的影响

刚体欧拉耦合 刚体壳 水和空气使用3D多物质欧拉

全耦合 – 水面爆炸对舰艇的影响

全耦合

破片碰撞

接触

侵蚀

余留的惯性

全耦合 – 爆炸侵彻 RPG

RPG爆炸冲击波和破片对 CFRP翼箱的破坏

空气中爆炸采用冲击波求 解器

RPG壳体 (破片) 和翼箱

采用拉格朗日求解器

流固耦合

接触+侵蚀

Calculation performed by the Ernst-Mach Institute

网格用小时间步长更新计算; 欧拉用大时间步长更新计算;使用优化时间步长可以

减少耗散。

厚度壳

壳单元在流固耦合中,定义人工厚度来 进行欧拉耦合

必须为壳定义人工厚度 人工壳单元厚度必须至少是它周围欧拉单

元最小尺寸的两倍 人工厚度与物理模型的厚度是不同的

对多个壳连接时,默认壳法线方向可以 不考虑

第九讲 流固耦合

Blended cells

CFX_流固双向耦合的实现

CFX_流固双向耦合的实现实现流固双向耦合需要以下几个步骤:1. 网格生成:首先需要生成流体和固体模型的网格。

对于流体,可以使用常规的CFD网格生成软件(如Ansys ICEM-CFD)生成适当的流体网格。

对于固体,可以使用CAD软件生成固体模型,并通过网格生成软件(如Ansys Meshing)将其转换为固体网格。

2. 物理模型设定:根据实际情况,选择合适的流体和固体模型进行设定。

对于流体,可以选择使用Navier-Stokes方程来描述流体的运动。

对于固体,可以选择使用弹性力学方程进行模拟。

3.边界条件设定:对于流体和固体的边界条件进行设定。

对于流体,包括入口流速、出口压力、壁面摩擦等边界条件。

对于固体,包括固体的位移、力或者应力等边界条件。

4. 数值求解:根据设定的物理模型和边界条件,使用CFX软件进行数值求解。

CFX使用有限体积法对Navier-Stokes方程进行离散化,同时使用显式或隐式方法求解弹性力学方程。

5.耦合求解:在流固双向耦合中,流体和固体之间的相互作用需要通过迭代的方式求解。

首先,在给定流体的边界条件下,使用CFX求解流体部分的问题。

然后,在给定固体的边界条件下,使用CFX求解固体部分的问题。

接着,将固体的变形信息传递给流体,影响流体的边界条件。

再次使用CFX求解流体的问题,得到新的流场分布。

重复这个过程,直到流体和固体的解收敛。

6.结果分析:对求解得到的结果进行分析和后处理。

可以通过CFX提供的后处理工具,如应力和变形分布、速度和压力分布等来评估流固耦合模拟的效果。

值得注意的是,流固双向耦合模拟的实现通常需要较高的计算资源和时间。

同时,由于流固耦合问题的复杂性,对物理模型的设定以及边界条件的设定也需要经验和专业知识。

综上所述,CFX流固双向耦合的实现可以分为网格生成、物理模型设定、边界条件设定、数值求解、耦合求解和结果分析等几个步骤。

通过迭代的方式求解流固双向耦合问题,可以模拟流体和固体之间的相互作用,为工程实践提供有价值的参考。

(整理)流固耦合FSI分析

流固耦合FSI分析分析原理:流场采用CFX12,固体采用ANSYS12分别计算,通过界面耦合。

流体网格:流体部分采用HyperMesh9.0分网,按照流体分网步骤即可,没有特殊要求。

网格导出:CFX可以很好的支持Fluent的.cas格式。

直接导出这个格式即可。

流体的其余设置都在CFX-PRE中设置。

固体网格即设置:HyperMesh9.0划分固体网格。

设置边界条件,载荷选项,求解控制,导出.cdb文件。

实例练习:以CFX12实例CFX tutorial 23作为练习。

为节省时间,将计算时间缩短为2s。

网格划分:提取CFX tutorial 23中的实体模型到hm中,分别划分流体,固体网格。

分别导出为fluent的.cas格式和ansys的cdb格式。

流体网格如下:网格文件见:fluid.cas固体网格为:特别注意:做FSI分析时,ANSYS固体部分必须在BATCH下运行(即将.cdb文件导入ansys不需要任何操作就能直接计算出结果),所以导出的.CDB文件需要添加一个命令,在hm建立FSIN_1的set,以方便在.cdb中手动添加命令SF,FSIN_1,FSIN,1,具体位置在定义了节点集合FSIN_1之后。

另一个set:pressure用于施加压强。

这里还设置了一些控制卡片用于分析,当然也可以直接修改.cdb文件详细.cdb文件请参看plate.cdb将固体部分在ansys中计算一下,以确定没有问题。

通过ansys计算检查最大位移:最上面的点x向变形曲线至此,固体部分的计算文件已经准备好,流体网格需要导入CFX以进一步设置求解选项和耦合选项。

以下在CFX-PRE中进行设置由于固体模型已经生成,故不需要利用workbench,所以不必按照指南的做法。

启动workbench,拖动fluid flow(CFX)到工作区直接双击setup进入CFX-PRE 导入流体网格然后设置分析选项:注意:mechanical input file即是固体部分网格。

一种基于abaqus-starccm+的流固耦合计算方法

一种基于abaqus-starccm+的流固耦合计算方法基于Abaqus和STAR-CCM+的流固耦合计算方法可以分为以下几个步骤:1. 几何建模和网格划分:使用Abaqus进行固体部件的几何建模,定义流体区域和固体区域。

然后使用STAR-CCM+进行流体网格划分和固体网格划分。

2. 材料属性和约束条件定义:使用Abaqus定义固体部件的材料属性,包括弹性模量、泊松比、密度等。

使用Abaqus定义固体部件的边界条件和加载条件,包括约束条件、力、压力等。

使用STAR-CCM+定义流体区域的材料属性,包括密度、粘度等。

使用STAR-CCM+定义流体区域的边界条件和加载条件,包括速度、压力、流量等。

3. 边界条件传递:将Abaqus中定义的固体部件的边界条件传递给STAR-CCM+,将STAR-CCM+中定义的流体区域边界条件传递给Abaqus。

这个过程可以使用接口程序或者脚本实现。

4. 解算过程:使用Abaqus和STAR-CCM+分别进行固体和流体的独立求解,得到固体的位移和应力以及流体的速度和压力分布。

5. 耦合过程:将固体位移场和流体速度场进行耦合,计算固体表面上的应力和流体内部的压力之间的相互作用。

这个过程通常使用迭代法进行求解。

6. 后处理:根据需要,进行结果的后处理和分析,包括应力分布、位移分布、流速分布、压力分布等等。

总结起来,基于Abaqus和STAR-CCM+的流固耦合计算方法主要包括几何建模和网格划分、材料属性和约束条件定义、边界条件传递、解算过程、耦合过程以及后处理等步骤。

这样的方法可以用来研究流固耦合问题,如液体在固体表面的流动、液体对固体的冲击、固体表面对液体的阻力等等。

流固耦合分析(FSI)理论详解

流固耦合分析(FSI)流固耦合分析(FSI)是涉及流体和固体之间相互作用的问题研究,其理论包括了几个主要方面:流体力学、固体力学、耦合边界条件、求解器等。

以下是流固耦合分析的详细理论讲解,带有相关公式和尽量详细的说明。

一、流体力学1. 守恒定律质量守恒定律:$$ \frac{\partial \rho}{\partial t} + \nabla \cdot (\rho \mathbf{u}) = 0 $$动量守恒定律:$$ \rho \frac{\partial \mathbf{u}}{\partial t} + \rho (\mathbf{u} \cdot \nabla) \mathbf{u} = \nabla \cdot \tau + \mathbf{f} $$其中,$\rho$是流体密度,$\mathbf{u}$是流体速度,$\tau$是应力张量,$\mathbf{f}$是体力。

2. 纳维-斯托克斯方程$$ \rho \frac{\partial \mathbf{u}}{\partial t} + \rho (\mathbf{u} \cdot \nabla) \mathbf{u} = \nabla \cdot (-p\mathbf{I} + \tau) + \mathbf{f} $$其中,$p$是静压力,$\mathbf{I}$是单位张量。

3. 边界条件(1)速度边界条件:$\mathbf{u} = \mathbf{u}_b$,其中$\mathbf{u}_b$是边界上的速度。

(2)压力边界条件:$p = p_b$,其中$p_b$是边界上的压力。

4. 流体力学求解器常用的流体力学求解器有OpenFOAM、ANSYS Fluent等。

二、固体力学1. 力学基本方程$$ \tau = \sigma\cdot \mathbf{n} $$其中,$\tau$是表面上的接触力,$\sigma$是固体的应力张量,$\mathbf{n}$是表面的单位法向量。

(完整版)流固耦合教学

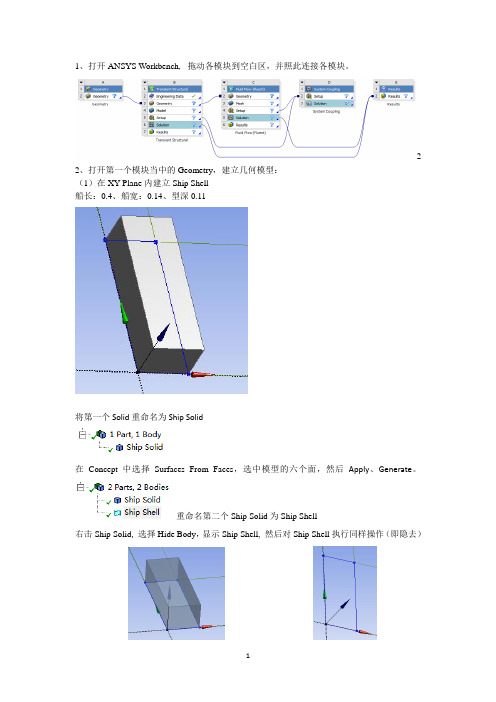

1、打开ANSYS Workbench, 拖动各模块到空白区,并照此连接各模块。

2 2、打开第一个模块当中的Geometry,建立几何模型:(1)在XY Plane内建立Ship Shell船长:0.4、船宽:0.14、型深0.11将第一个Solid重命名为Ship Solid在Concept中选择Surfaces From Faces,选中模型的六个面,然后Apply、Generate。

重命名第二个Ship Solid为Ship Shell右击Ship Solid, 选择Hide Body,显示Ship Shell, 然后对Ship Shell执行同样操作(即隐去)(2)在YZ Plane内建立液舱单击(New Plane),选择YZ plane,,Apply一下将YZ Plane 向X正方(图中为法向,即Z)向偏移0.02mGenerate一下,然后Show body 一下Ship Solid 与Ship Shell可以看到YZ Plane已平移到Body内了再将Ship Solid 与Ship Shell 都Hide,选择Plane 4,调为正视,Generate一下新建一个Sketch:单击,显示,在此Sketch中建立液舱模型草图单击约束(Constrains),将草图中的“水平线”调整为水平,“垂直线”调整为垂直:事实上仅用Horizontal(水平)和Vertical(垂直)就OK了。

以水平约束为例,先单击Horizontal,再依次单击草图中的水平线段。

调整后如下图所示:定义尺寸:左下角空缺的部分是预留贴“应变片”的部分,需要单独建模单击Extrude(拉伸),设置Operation(下拉列表中改选为Add Frozen)与拉伸尺寸(0.1m):然后Generate一下将第三个Solid重命名为Fluid,拉伸后的效果如下:再新建一个Sketch,显示,在空缺处画一个长方形,然后拉伸0.1m,(其中Operation属性同样选为Add Frozen),Generate一下,同样把第四个Solid重命名为Fluid建立舱壁:在Concept中选择Surfaces From Faces,选中除“应变片”外的其余9个面图中“应变片”显示为未着色,即不选中,然后Generate一下将第五个Fluid重命名为Fluid Shell再Surfaces From Faces一次,选中“应变片”,Apply,Generate,同样将其重命名为Fluid Shell选中Fluid(内流场),将其属性改为Fluid,(Fluent中默认均为Solid)选中“内流场”,右击,选择Form New part,并重命名为Fluid再选中舱壁(Fluid Shell)也组成一个part,并重命名为Fluid Shell到此,液舱(内流场与舱壁)就建完了,然后将二者都执行Hide body(3)在ZX Plane内建外流场选择,调整为正视,旋转坐标系先确定外部尺寸,再确定内部尺寸:外部流场关于坐标轴(横轴)对称,两边各距离横轴0.3m,前后距离纵轴距离分别为:0.3m、3.14m. 内部为船体位置,横向(船宽)为0.14m、纵向(型深)为0.11m拉伸(Extrude)一下,拉伸长度为船长,即0.4m ,其中Operation选择Add Frozen,Generate 一下图中显示外流场把船体的位置给空了出来,将重命名为Out Fluid,同时将属性改为Fluid接下来进行流场切分(Slice):在Tools中选择Freeze,产生透明效果单击Slice(或者在Create中单击Slice),在Slice Type中选择Slice by surface,点击Target Face,选中船体所在位置(即图中外流场所空出来的位置)内侧某一个面(以左侧面为第一个面为例),Appy一下。

基于多物理场的管道强度与模态分析(三)管道的流固耦合模态分析第一期

图4 模型控制参数

2. 计算结果分析 为了 研究流 体对 管道固 有频率 的影响 ,对空 管进行 了 模态分 析,表1 为无耦 合(空管)和考 虑流固耦合效 应的管 道前 6阶固 有频率。可 以看出,考 虑流固耦合 后,管道 的固 有频率比空管状态下的低,且 随着阶数的增加,固有频率的 变化率逐渐降低。说明了对于 充液管道考虑流固耦合模态计 算时的结果更为准确。

二、流固耦合模态分析

1. 有限元模型 由于 要分析 的几 何模型 较为简 单,可 直接在 软件中 建

图2 势流体材料定义

图1建立几何模型

图3 数值计算模型

2014年第4期

72

仿真 COMPUTER AIDED ENGINE ERING

再建立如图1 所示 的圆柱体几何模型为流体模型 。流体 采用 基于势的流 体单元进行 模拟,定 义势流体材 料如图2所 示,流体体积模量为2.56GPa,密 度为1000kg/m3。采用8节点 六面体单元对流体模型进行网 格划分,不需要设定流固耦合 边界。划分网格后的管道和流体有限元模型如图3所示。

流 体采 用层流 模型, 流体 粘度为 0.001 Pa ·s,密 度为 1 000kg/m3。用四 面体单元 对其进 行网格划 分,并设 置流体 外表面为流固耦合边界。在流体端部施加轴向速度载荷,对 另一端除轴 向以外的速 度设定为0。对流 体施加的周 期性速

CAD/ C AM 与制造业信息化

图8 流速随时间变化曲线 度载 荷如图8所示, 其频率与流 固耦合模态 分析后的管 道第 1 阶固有频率相同,取为36.9Hz。

立其几 何模 型。本 例中 的管 道直径 为1 00mm,管 道长 度为 5m,其建模方式如 图1 所示,建立同尺寸的圆 柱体。定义管 道材料的弹性模量为206GPa,泊松比为0.3,密度为7 800kg/ m3。采用四节点壳单元对圆 柱体的外表面进行网格划分,则 得到了直管结构有限元模型。对管道的一段进行固定约束, 另一端施加除轴向以外的约束。

基于workbench的竖直管道流固耦合特性分析

基于workbench的竖直管道流固耦合特性分析摘要:随着工业化进程不断加快,油气输运相关问题十分重要。

其中对竖直管道的研究显得尤为重要。

本文通过利用workbench软件对竖直管道进行建模分析,得到了管道内流体对管道的影响。

其中分析了管道在流体影响下的最大变形和最大应力及其分布状态。

模态分析可以得到管道系统的模态振型,可以为管道的安装和维护提供参考,避免固有频段,有效避免共振现象。

关键词:竖直管道;有限元;流固耦合引言:随着我国工业、经济和社会的不断快速发展,经济社会发展以及人们日常生活对能源的需求量正持续快速增加,从而导致陆地上石油天然气资源不断减少。

同时,日益减少的石油资源使我国石油对外依存度也逐年增加,并且已经超过安全警戒线。

由于石油在国民经济运行中起着重要的作用,其对外依存度的加大不但能够威胁我国能源安全,而且还会对我国经济的发展产生负面影响,从而在很大程度上阻碍我国经济的正常发展。

因此,为了解决赖以生存的石油和天然气资源不足带来的问题,必须寻找新的途径来增加油气资源的产量,以保障我国经济健康快速发展。

由于海洋内的油气资源十分丰富,如果对其进行开采和利用,可以解决能源不断减少带来的问题。

在海洋油气运输中,由于受海底地形的影响,管线铺设受到限制,管道会出现一定的起伏。

当垂直管内部输送的是气液两相流体时,由于相含率、压力、流速、密度等参数不断变化,这种不稳定特性会在弯管内壁产生周期性的力。

当主要频率与管道的固有频率一致时,这种现象很容易造成管道的磨损或疲劳或振动。

一旦管道发生破坏,会造成巨大的财产损失,甚至会造成长期性的海洋环境和生态灾。

特别是气液两相流管道的流固耦合作用机理非常复杂,使得流体诱发管道动力响应特性很难预测。

因此,需要对管道进行管道动力响应特性研究,来确保油田可以安全生产和运行。

1 CFD数值模拟方法理论概述CFD又称为计算流体动力学,通过电脑进行数值计算并进行流体运动及热传导等方面的分析,简单来说就是基于三大方程,即动量、质量和能量三大方程进行的数值模拟过程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

管道模拟网格划分

图a.管道结构部分网格划分

图b.管道内流体部分网格划分

本周(11.12-11.18)我重点学习了网格划分:

我主要采用了一下几种方法对管道应力分析进行了网格划分:

(a)直接对管道的周向和轴向采用等分:通过平均分成多少份;

(b)直接对管道的周向和轴向采用等分:通过确定节点之间的距离;

(c)扫掠网格划分:确定源面和目标面,之后从源面沿着轴向进行扫掠划分;

(d)通过对需要划分网格的管道结构上的面进行面选中然后再设置截点之间的数值进行划分。

方法比较:

方法(a)较简单,可以根据轴向与周向的尺寸进行划分,一般情况下网格质量比较好,适合规则的简单几何模型;

方法(b)最简单,通过设置两节点之间的距离对管道的轴向与周向的尺寸进行划分,较方法(a)简单,但是网格质量不容易控制,适合规则的简单几何

模型;

方法(c)较(a)(b)方法复杂,但是对于一些比较复杂的模型可以减少工作量,适合比较复杂和截面规则的模型;

方法(d)较前三种方法最快,但是网格质量不容易控制,适合于形状比较规则的结构。

小结

本周主要进行管道模拟及应力分析的学习,争取在本周结束这个知识点的内容。

同时对网格划分的方法及影响网格质量的因素进行学习。