塑料助剂大全

第五部分塑料材料的常用助剂

能阻止金属催化氧化降解反应。

各类抗氧剂的性能

(1)胺类 ——主抗氧剂

胺类抗氧剂是一类应用最早、效果最好的抗氧 剂。目前塑料工业中常用挥发性低的芳香族仲胺衍 生物,主要有二芳基仲胺、对苯二胺、酮胺和醛胺 等。通常胺类抗氧剂的防护效能较高,但多数受光 和氧的作用后会程度不等的发生变色,会造成制品 着色和污染,不适用于浅色、艳色和透明制品。

with loss of mechanical propeties, FR properties, color, gloss, brittleness,

Anti Ageing

chemical resistance Factors amplify each other!

Light protection (UV Ageing, Gamma), Antioxidants, Heatstabilizers Can slow down ageing

普遍采用把粉粒状或液状的塑料助剂,用机械方法分散混 合于树脂之中。机械混和的办法有混合、捏和、密炼、辊炼、 挤出等方法。粉状树脂中需加液状助剂时通常采用捏和机与 密炼机将各组分多次的翻滚,互相渗透,使其分布均匀。

树脂和助剂都是粉状物时常常将秤量后的各组分加入球磨 机内,先初步混匀,再把它们加在二辊混炼机上反复混炼, 然后拉片切粒或者通过挤出机(最好是双螺杆挤出机)的塑化 造粒使均匀混和。

柔软化、轻量化

增塑剂、防雾化剂、着色剂等 改善表面性能和外观

阻燃剂等

难燃化

塑料助剂选用原则

一、助剂对改善性能所起的效果大小 助剂效果大小与它同树脂的相溶性和挥发性有关。 助剂与树脂的相溶性好,助剂分布均匀,两种分子

常用塑料助剂

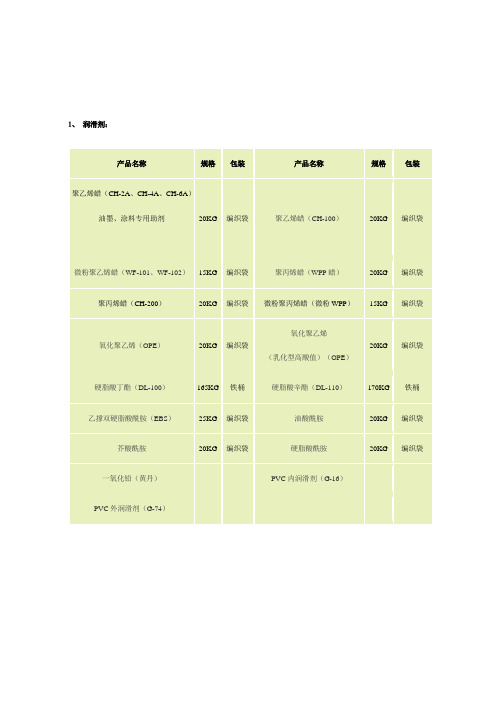

1、润滑剂:产品名称规格包装产品名称规格包装聚乙烯蜡(CH-2A、CH-4A、CH-6A)油墨、涂料专用助剂20KG 编织袋聚乙烯蜡(CH-100)20KG 编织袋微粉聚乙烯蜡(WF-101、WF-102)15KG 编织袋聚丙烯蜡(WPP蜡)20KG 编织袋聚丙烯蜡(CH-200)20KG 编织袋微粉聚丙烯蜡(微粉WPP)15KG 编织袋氧化聚乙烯氧化聚乙烯(OPE)20KG 编织袋20KG 编织袋(乳化型高酸值)(OPE)硬脂酸丁酯(DL-100)165KG 铁桶硬脂酸辛酯(DL-110)170KG 铁桶乙撑双硬脂酸酰胺(EBS)25KG 编织袋油酸酰胺20KG 编织袋芥酸酰胺20KG 编织袋硬脂酸酰胺20KG 编织袋一氧化铅(黄丹)PVC内润滑剂(G-16)PVC外润滑剂(G-74)2、改性剂:产品名称规格包装产品名称规格包装(HY-316)新型PVC 复合型加工助剂25KG 编织袋PVC加工改性剂(DS-106、DV-6树脂、M-80)25KG 编织袋PVC加工改性剂(ACR-201、ACR-401、ACR901)25KG 编织袋PVC改性剂(V-276)200KG 铁桶PVC抗冲剂增强剂(CPE-135A)25KG 编织袋增光型剥离剂(V-2)200KG 铁桶塑料光亮剂(GL-101、GL-102)25KG 塑料桶3、稳定剂:产品名称规格包装产品名称规格包装PVC 稳定剂(三盐基硫酸铅)25KG 编织袋PVC 稳定剂(二盐基亚磷酸铅)25KG 编织袋PVC 稳定剂(二盐基硬脂酸铅)25KG 编织袋PVC 稳定剂(二盐基邻苯二甲酸铅)20KG 编织袋硬脂酸锌20KG 编织袋硬脂酸铅20KG 编织袋硬脂酸钙20KG 编织袋硬脂酸钡20KG 编织袋硬脂酸钠(胶状)10KG 纸盒钾锌催发泡液体稳定剂(HY-101)200KG 铁桶镉锌催发泡液体稳定剂(HY-201)200KG 铁桶钙锌液体稳定剂(HY-501)200KG 铁桶钙锌液体稳定剂(白润滑)HY-511 200KG 铁桶钡锌液体复合稳定剂(HY-801)200KG 铁桶钡锌液体复合稳定剂(白润滑)HY-811200KG 铁桶液体钡镉锌复合稳定剂(HY-901)200KG 铁桶钡镉锌复合稳定剂(白润滑)HY-911 200KG 铁桶高效钡锌复合稳定剂(白润滑)HY-881200KG 铁桶高效镉锌复合稳定剂(HY-981)200KG 铁桶PVC复合稳定剂(管材、型材、板材、电缆)25KG 编织袋 4、增塑剂:产品名称规格包装产品名称规格包装均苯四酸四辛酯(TOPM)200KG 铁桶偏苯三酸三辛酯(TOTM)200KG 铁桶对苯二甲酸二辛酯(DOTP)200KG 铁桶癸二酸二丁酯(DBS)190KG 铁桶癸二酸二辛酯(DOS)180KG 铁桶顺丁烯二酸二丁酯(DBM)180KG 铁桶顺丁烯二酸二辛酯(DOM)180KG 铁桶邻苯二甲酸二辛酯(DOP)200KG 铁桶5、其它:产品名称规格包装产品名称规格包装荧光增白剂(PF)10KG 纸盒荧光增白剂(OB、OB-1)10KG 纸盒染料防尘剂(HY-260、HY-280、HY-300)180KG 铁桶润滑油剂、防尘添加剂(油酸丁酯)DL-200165KG 铁桶复合高温润滑油10KG 铁桶复合锂基高温润滑脂(CL-250)10KG 纸箱(SL-301、SL-501)聚烯烃成核透明剂氯化聚烯烃系列农药添加剂170KG 铁桶乳化蜡、蜡乳液50KG 塑料桶(复合多元酯HY-100)医药原料水杨酸甲酯胶粘助剂(氯化聚丙烯)20KG 编织袋25KG 塑料桶(冬青油、柳酸甲酯)产品名称规格包装烯烃类产品聚合用--链转移剂、分子量调节剂25KG 塑料桶A:线性二聚体、调节剂-D烯烃类产品聚合用--链转移剂、分子量调节剂25KG 塑料桶B:叔十二烷基硫醇涂料分散剂、纺织柔软整理剂:聚乙烯蜡乳液、氧化聚乙烯(OPE)乳液(固含量25%-40%)25KG 塑料桶1、乳液HY-600涂料分散剂、纺织柔软整理剂:聚乙烯蜡乳液、氧化聚乙烯(OPE)乳液(固含量25%-40%)25KG 塑料桶2、乳液HY-610涂料分散剂、纺织柔软整理剂:聚乙烯蜡乳液、氧化聚乙烯(OPE)乳液(固含量25%-40%)25KG 塑料桶3、乳液HY-620涂料分散剂、纺织柔软整理剂:聚乙烯蜡乳液、氧化聚乙烯(OPE)乳液(固含量25%-40%)25KG 塑料桶4、乳液HY-630。

注塑必备丨吐血整理的塑料助剂大全,不容错过!

注塑必备丨吐血整理的塑料助剂大全,不容错过!前言塑料助剂又叫塑料添加剂,是聚合物(合成树脂)进行成型加工时为改善其加工性能或为改善树脂本身性能而添加的化合物。

主要作用为改善聚合物的工艺性能,优化加工条件,提高加工效率以及改进制品的性能,提高产品的使用价值和寿命。

例如,为了降低聚氯乙烯树脂的成型温度,使制品柔软而添加的增塑剂;又如为了制备质量轻、抗震、隔热、隔音的泡沫塑料而添加的发泡剂;有些塑料的热分解温度与成型加工温度非常接近,不加入热稳定剂就无法成型。

因此,塑料助剂在塑料成型加工中占有特别重要的地位。

用于塑料成型加工的助剂包括热稳定剂、增塑剂、抗氧剂、光稳定剂、阻燃剂、发泡剂、抗静电剂、着色剂和增白剂、填充剂、偶联剂、润滑剂、脱模剂等。

一稳定剂1. 热稳定剂热稳定剂主要用于聚氯乙烯及其共聚物,聚氯乙烯在热加工过程中,在达到熔融流动之前就有少量的分子链断裂而放出氯化氢,而氯化氢是一种加速分子链断裂连锁反应的催化剂,所以不及时排除刚分解出来的氯化氢就会使高分子链不断裂解成为低分子化合物,以致聚氯乙烯这类塑料不能加工成型。

在聚氯乙烯中加入适当的碱性物质就能马上中和分解出来的氯化氢,达到稳定聚氯乙烯的目的。

常用的热稳定剂分为主稳定剂和辅助稳定剂:主稳定剂:主要是含有铅、钙、镉、锌、钡、铝、锂、锶等重金属阳离子的盐类和皂类其中硫酸铅和硬脂酸铅的应用最为广泛。

辅助稳定:主要指环氧化油和酯类,同时它们也具有一定的是增塑剂功能。

2. 抗氧剂抗氧剂是一类化学物质,当其在聚合物体系中少量存在时,就可延缓或抑制聚合物氧化过程的进行,进而提高聚合物使用寿命。

常用的塑料抗氧剂按分子结构和作用机理一般分为五类:受阻酚类、亚磷酸酯类、硫代类、复合类以及受阻胺(HALS)类。

3. 紫外线吸收剂高聚物受紫外线照射会发生光降解。

紫外线吸收剂是一类能吸收紫外线或减少紫外线透射作用的化学物质,它能进行能量转换,将高能量紫外光转换成以热能形式或无破坏性较长光波的形式把能量释放出来,从而保护高聚物免遭紫外线破坏。

塑料助剂的分类

塑料助剂的分类

塑料助剂是指添加在塑料制品中,能够改善或调整其特定性能的化学物质。

根据其作用和性质的不同,可以将塑料助剂分为以下几类: 1. 增塑剂:增塑剂能够提高塑料的柔韧性,常用的有邻苯二甲酸酯类、磷酸酯类、醇酸酯类等。

2. 热稳定剂:热稳定剂能够防止塑料在高温下分解,常用的有有机锡类、铅盐类、有机锑类等。

3. 抗氧化剂:抗氧化剂能够防止塑料在空气中氧化老化,常用的有苯酚类、萘醌类、磷酸类等。

4. 紫外线吸收剂:紫外线吸收剂能够吸收紫外线,防止塑料发生老化、变黄,常用的有苯酚类、三苯基三唑类等。

5. 催化剂:催化剂能够促进塑料加工反应,常用的有有机锡类、氧化锌等。

6. 着色剂:着色剂能够使塑料呈现不同的颜色,常用的有有机颜料、无机颜料等。

7. 防静电剂:防静电剂能够防止塑料表面产生静电,常用的有磷酸盐类、氨基硅油等。

以上是塑料助剂的主要分类,不同的助剂可以组合使用,以达到更好的效果。

然而,需要注意的是,过量使用助剂可能会对环境造成负面影响,因此在生产和使用中需要谨慎使用。

- 1 -。

塑料助剂与配方设计

塑料助剂与配方设计一、塑料助剂的种类和功能塑料助剂主要分为稳定剂、增塑剂、填充剂、色母粒等几大类。

1.稳定剂:主要功能是抑制或延缓塑料在高温、紫外线、氧化、冷热交变等环境下的降解过程,提高塑料的稳定性和耐候性。

常用的稳定剂有防老剂、抗氧化剂、紫外线吸收剂等。

2.增塑剂:主要功能是增加塑料的柔软性和延展性,提高塑料的可加工性和成型性。

常用的增塑剂有润滑剂、软化剂和延展剂等。

3.填充剂:主要功能是改善塑料的强度、硬度和耐磨性等机械性能。

常用的填充剂有纤维素、玻璃纤维、硅酸盐和氧化物等。

4.色母粒:主要功能是为塑料添加颜色,改善塑料的外观和装饰效果。

常用的色母粒有有机染料和无机颜料等。

二、配方设计的原则和步骤配方设计是根据塑料制品的目标性能要求和使用条件,选择合适的助剂种类和含量,合理地进行混合加工的过程。

其原则和步骤如下:1.原则:根据塑料制品的使用要求和生产成本的考虑,选择合适的助剂种类和含量。

同时要考虑助剂与塑料的相容性,避免助剂对塑料物理和化学性能的不良影响。

2.步骤:(1)确定塑料的性能要求和使用条件,包括强度、硬度、耐磨性、耐候性、可加工性等。

(2)选择适当种类的助剂,根据塑料的性质和使用要求进行搭配。

(3)确定各助剂的添加量,根据助剂的性质和塑料的种类,进行试验验证和经验积累。

(4)对助剂进行混合加工,通过热熔和混合等方法使助剂均匀分散到塑料基体中。

(5)进行试样制备和性能测试,根据测试结果进行调整和改进,最终确定最佳配方。

三、塑料助剂与配方设计的应用塑料助剂与配方设计广泛应用于日常生活和工业生产中的各类塑料制品,如塑料薄膜、塑料管材、塑料容器、电线电缆、汽车零部件等。

通过添加合适的助剂,可以改善塑料制品的机械性能、外观性能和使用寿命,满足不同领域和环境中的需求。

总结:塑料助剂与配方设计是塑料制品生产过程中的重要环节,通过选择合适的助剂种类和含量,可以改善塑料的物理和化学性质,提高产品的性能和降低生产成本。

塑料助剂——精选推荐

NS

TR 060 M < 2% TR 065 M < 2% M:共混性 S:表面性能

-推荐使用量只是基本的使用份数,具体配方需要具体优化。 -染料浓缩推荐用量只适用于浓缩工艺。

STRUKTOL® 用于热塑性塑料的加工助剂

粘合剂

均匀剂

蜡

日用品

润滑剂

表面活性剂

酯类

PVC 特种化学品

抗氧剂

硫酯类

脂肪烃树脂 聚乙烯 硬脂酸金属盐类

PBT/PET/PC

TR 044 F 0.2% TR 065 MP 0.3% NS NS

PA 尼龙 TR 044 F 0.2%

NS NS

TR 071 FMP 1.0% WB 42 FM 0.75% TR 016 IFM P 0.5% TR 041 IFM P 0.5% TR 060 IS 0.75%

胺类

离子型

非离子型

酸类

一步组件

DSTDP/DLTDP

TR 060 扩张,分散

TR 065 高温分散

PE(H)-100 高品质

PE(H)-200 规格齐全

HM 97

硬脂酸锌 硬脂酸锌 VG

硬脂酸钙 标准,F 以及 LG

硬脂酸镁

硬脂酸铝

TR 121 油酰胺

TR 016 钙类

TR 041 酯类

TR 131 芥酸胺

STRUKTOL®塑料加工助剂通用推荐使用列表

36

配方体系 无填充

低矿物质填充 高矿物质填充

染料浓缩 防火

玻璃纤维填充 W/ 偶合 玻璃纤维填充 W/O 偶合 可塑体

合金或者混合体 C:摩擦系数 NS:尚未研究

聚烯烃类

PP/PE/EVA TR 141 C 0.5% TR 060 PS 0.75% TR 016 R 0.25% TR 016 FMR 0.3% TR 065 P 1.0% TR 016 FMRI 0.4% TR 060 S 0.75% TR 065 P 1.0%

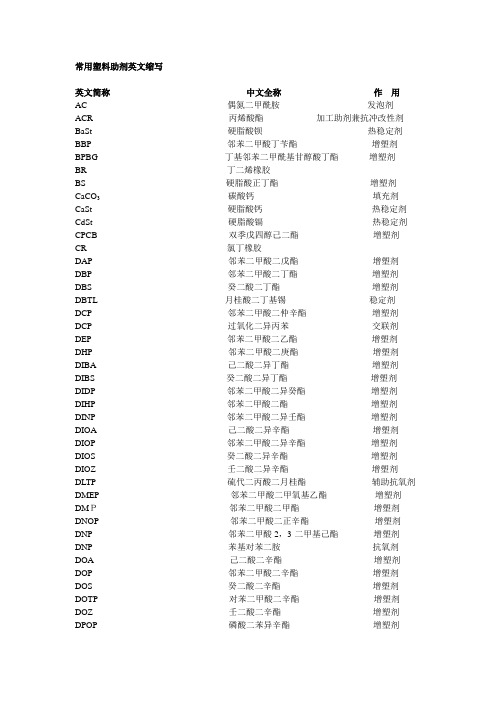

常用塑料助剂英文缩写

常用塑料助剂英文缩写英文简称中文全称作用AC 偶氮二甲酰胺发泡剂ACR 丙烯酸酯加工助剂兼抗冲改性剂BaSt 硬脂酸钡热稳定剂BBP邻苯二甲酸丁苄酯增塑剂BPBG丁基邻苯二甲酰基甘醇酸丁酯增塑剂BR丁二烯橡胶BS硬脂酸正丁酯增塑剂CaCO3碳酸钙填充剂CaSt硬脂酸钙热稳定剂CdSt硬脂酸镉热稳定剂CPCB双季戊四醇己二酯增塑剂CR氯丁橡胶DAP邻苯二甲酸二戊酯增塑剂DBP邻苯二甲酸二丁酯增塑剂DBS癸二酸二丁酯增塑剂DBTL月桂酸二丁基锡稳定剂DCP邻苯二甲酸二仲辛酯增塑剂DCP过氧化二异丙苯交联剂DEP邻苯二甲酸二乙酯增塑剂DHP邻苯二甲酸二庚酯增塑剂DIBA己二酸二异丁酯增塑剂DIBS癸二酸二异丁酯增塑剂DIDP邻苯二甲酸二异癸酯增塑剂DIHP邻苯二甲酸二酯增塑剂DINP邻苯二甲酸二异壬酯增塑剂DIOA己二酸二异辛酯增塑剂DIOP邻苯二甲酸二异辛酯增塑剂DIOS癸二酸二异辛酯增塑剂DIOZ壬二酸二异辛酯增塑剂DLTP硫代二丙酸二月桂酯辅助抗氧剂DMEP邻苯二甲酸二甲氧基乙酯增塑剂DMP邻苯二甲酸二甲酯增塑剂DNOP邻苯二甲酸二正辛酯增塑剂DNP邻苯二甲酸2,3-二甲基己酯增塑剂DNP苯基对苯二胺抗氧剂DOA己二酸二辛酯增塑剂DOP邻苯二甲酸二辛酯增塑剂DOS癸二酸二辛酯增塑剂DOTP对苯二甲酸二辛酯增塑剂DOZ壬二酸二辛酯增塑剂DPOP磷酸二苯异辛酯增塑剂DSTP硫代二丙烯二硬脂基酯辅助抗氧剂DTBP二叔丁基过氧化物交联剂DTDP邻苯二甲酸二(十三)酯增塑剂ED3环氧脂肪氧酸辛酯增塑剂兼稳定剂ELO环氧亚麻籽油增塑剂EPDM乙烯-丙烯-二烯类三元共聚物(三元乙丙胶)抗冲改性剂EPM 二元乙丙胶EPR 乙丙橡胶ESO 环氧大豆油增塑剂兼稳定剂HSt 硬脂酸润滑剂IIR 丁基橡胶K胶苯乙烯-丁二烯共聚物抗冲改性剂M-50 烷基磺酸苯酯增塑剂MPCS 五氯硬脂酸甲酯增塑剂NBR 丁睛橡胶抗冲改性剂NR 天然橡胶ODP 磷酸二苯-辛酯增塑剂PbSt 硬脂酸铅热稳定剂PCL 氯化石蜡增塑剂兼阻燃剂PCP 五氯苯酚防霉剂PDOP 亚磷酸苯二异辛酯螯合剂SBR 丁苯橡胶Sb2O3 三氧化二锑阻燃剂SBS 苯乙烯-丁二烯-苯乙烯三元嵌段共聚物抗冲改性剂SiO2 二氧化硅(白碳黑)填充剂兼增强剂T-50 烷基磺酸苯酯辅助增塑剂TBP 磷酸三丁酯增塑剂TCEP 磷酸三(乙-氯乙)酯增塑剂TCP 磷酸三甲苯酯增塑剂TEP 磷酸三乙酯增塑剂TiO2 二氧化钛(钛白粉)着色剂兼光稳定剂TNP 亚磷酸三(壬基苯基)酯抗氧剂TOP 磷酸三辛酯增塑剂TOTM 偏苯三酸三辛酯增塑剂TPP 磷酸三苯酯增塑剂TPR 热塑性橡胶TVS8813,8831 有机锡稳定剂热稳定剂TXP 磷酸三(二甲苯)酯增塑剂UV-9,531,327 抗紫外线剂光稳定剂WAX 石蜡润滑剂ZnO 氧化锌光稳定剂ZnSt 硬脂酸锌热稳定剂。

塑料助剂种类和比例

塑料助剂种类和比例塑料助剂是为了改善塑料加工性能、提高使用效能和降低成本而添加的一类化合物。

根据不同的塑料品种、加工方法和使用条件,所需助剂的种类和比例也有所不同。

以下是塑料助剂的主要种类及比例:1. 稳定剂:稳定剂主要用于延缓和阻止塑料制品在加工、贮存和使用过程中因光、热、氧作用而发生的老化现象。

主要包括热稳定剂、抗氧剂和光稳定剂。

2. 增塑剂:增塑剂能增加塑料的柔软性、延伸性、可塑性,降低塑料流动温度和硬度,有利于塑料制品的成型。

常用的增塑剂有苯二甲酸酯类、癸二酸酯类、氯化石蜡及樟脑等。

其中,樟脑是最常见的增塑剂。

3. 填料:填料主要用于提高塑料制品的强度、硬度、耐磨性等性能。

常用的填料有碳酸钙、硅藻土、滑石粉等。

填料的比例通常为塑料原料的5%-30%。

4. 润滑剂:润滑剂主要用于降低塑料制品在加工过程中的摩擦系数,减少能耗和延长模具寿命。

常用的润滑剂有硬脂酸、石蜡等。

润滑剂的比例通常为塑料原料的0.1%-5%。

5. 着色剂:着色剂主要用于改变塑料制品的颜色,提高产品的外观质量。

常用的着色剂有炭黑、颜料等。

着色剂的比例通常为塑料原料的0.1%-1%。

6. 抗静电剂:抗静电剂主要用于提高塑料制品的抗静电性能,减少静电积累和消除。

常用的抗静电剂有磷酸酯类、硅油等。

抗静电剂的比例通常为塑料原料的0.1%-5%。

7. 阻燃剂:阻燃剂主要用于提高塑料制品的阻燃性能。

常用的阻燃剂有磷酸酯类、卤素化合物等。

阻燃剂的比例通常为塑料原料的5%-30%。

需要注意的是,以上助剂的比例仅供参考,实际应用中需根据塑料品种、加工方法和使用条件进行调整。

同时,为确保塑料制品的安全性和环保性,选用助剂时应遵循相关法规和标准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本文由zxshilong贡献doc文档可能在WAP端浏览体验不佳。

建议您优先选择TXT,或下载源文件到本机查看。

塑料助剂百科名片塑料助剂又叫塑料添加剂,是聚合物(合成树脂)进行成型加工时为改善其加工性能或为改善树脂本身性能所不足而必须添加的一些化合物。

例如,为了降低聚氯乙烯树脂的成型温度,使制品柔软而添加的增塑剂;又如为了制备质量轻、抗振、隔热、隔音的泡沫塑料而要添加发泡剂;有些塑料的热分解温度与成型加工温度非常接近,不加入热稳定剂就无法成型。

因而,塑料助剂在塑料成型加工中占有特别重要的地位。

目录简介发展塑料助剂的分类PVC加工助剂系列产品简介PVC发泡调节剂新型PVC改性加工助剂系列产品PVC加工内外润的平衡方法简介发展塑料助剂的分类PVC加工助剂系列产品简介PVC发泡调节剂新型PVC改性加工助剂系列产品PVC加工内外润的平衡方法展开编辑本段简介编辑本段简介用于塑料成型加工品的一大类助剂,包括增塑剂、热稳定剂、抗氧剂、光稳定剂、阻燃剂、发泡剂、抗静电剂、防霉剂、着色剂和增白剂(见颜料)、填充剂、偶联剂、润滑剂、脱模剂等。

其中着色剂、增白剂和填充剂不是塑料专用化学品,而是泛用的配合材料。

编辑本段发展编辑本段发展塑料助剂是在聚氯乙烯工业化以后逐渐发展起来的。

世纪60年代以20后,由于石油化工的兴起,塑料工业发展甚快,塑料助剂已成为重要的化工行业。

根据各国塑料品种构成和塑料用途上的差异,塑料助剂消费量约为塑料产量的8%~10%。

目前,增塑剂、阻燃剂和填充剂是用量最大的塑料助剂。

编辑本段塑料助剂的分类编辑本段塑料助剂的分类塑料助剂的分类塑料助剂的分类方式有多种,比较通行的方法是按照助剂的功能和作用进行分类。

在功能相同的类别中,往往还要根据作用机理或者化学结构类型进一步细分。

增塑剂增塑剂是一类增加聚合物树脂的塑性,赋予制品柔软性的助剂,也是迄今为止产耗量最大的塑料助剂类别。

增塑剂主要用于PVC软制品,同时在纤维素等极性塑料中亦有广泛的应用。

增塑剂所涉及的化合物类别大致包括邻苯二甲酸酯、脂肪二羧酸酯、偏苯三酸酯、聚酯、环氧酯、烷基磺酸苯酯、磷酸酯和氯化石蜡等,尤以邻苯二甲酸酯类最为重要。

热稳定剂如果不加说明,热稳定剂专指聚氯乙烯及氯乙烯共聚物加工所使用的稳定剂。

聚氯乙烯及氯乙烯共聚物属热敏性树脂,它们在受热加工时极易释放氯化氢,进而引发热老化降解反应。

热稳定剂一般通过吸收氯化氢,取代活泼氯和双键加成等方式达到热稳定化的目的。

工业上广泛应用的热稳定剂品种大致包括盐基性铅盐类、金属皂类、有机锡类、有机锑类等主稳定剂和环氧化合物类、亚磷酸酯类、多元醇类、个二酮类等有机辅助稳定剂。

由主稳定剂、辅助稳定剂与其他助剂配合而成的复合稳定剂品种,在热稳定剂市场具有举足轻重的地位。

加工改性剂传统意义上的加工改性剂几乎特指硬质PVC加工过程中所使用的旨在改善塑化性能、提高树脂熔体黏弹性和促进树脂熔融流动的改性助剂,此类助剂以丙烯酸酯类共聚物(ACR)为主,在硬质PVC制品加工中具有突出的作用。

现代意义上的加工改性剂概念已经延展到聚烯烃(如线性低密度聚乙烯LLDPE)、工程热塑性树脂等领域,预计未来几年茂金属树脂付诸使用后还会出现更新更广的加工改性剂品种。

抗冲击改性剂广义地讲,凡能提高硬质聚合物制品抗冲击性能的助剂统称为抗冲击改性剂。

传统意义上的抗冲击改性剂基本建立在弹性增韧理论的基础上,所涉及的化合物也几乎无一例外地属于各种具有弹性增韧作用的共聚物和其他的聚合物。

以硬质PVC制品为例,目前应用市场广泛使用的品种主要包括氯化聚乙烯(CPE)、丙烯酸酯共聚物(ACR)、甲基丙烯酸酯—丁二烯—苯乙烯共聚物(MBS)、乙烯—乙烯基醋酸酯共聚物(EVA)和丙烯腈—丁二烯—苯乙烯共聚物(ABS)等。

聚丙烯增韧改性中使用的三元乙丙橡胶(EPDM)亦属橡胶增韧的范围。

20世纪80年代以后,一种无机刚性粒子增韧聚合物的理论应运而生,加上近年来纳米技术的飞速发展,赋予了塑料增韧改性和抗冲击改性剂新的含义。

对此,国内外已有大量的专著和文献见诸报道。

阻燃剂塑料制品多数具有易燃性,这对其制品的应用安全带来了诸多隐患。

准确地讲,阻燃剂称作难燃剂更为恰当,因为“难燃”包含着阻燃和抑烟两层含义,较阻燃剂的概念更为广泛。

然而,长期以来,人们已经习惯使用阻燃剂这一概念,所以目前文献中所指的阻燃剂实际上是阻燃作用和抑烟功能助剂的总称。

阻燃剂依其使用方式可以分为添加型阻燃剂和反应型阻燃剂。

添加型阻燃剂通常以添加的方式配合到基础树脂中,它们与树脂之间仅仅是简单的物理混合;反应型阻燃剂一般为分子内包含阻燃元素和反应性基团的单体,如卤代酸酐、卤代双酚和含磷多元醇等,由于具有反应性,可以化学键合到树脂的分子链上,成为塑料树脂的一部分,多数反应型阻燃剂结构还是合成添加型阻燃剂的单体。

按照化学组成的不同,阻燃剂还可分为无机阻燃剂和有机阻燃剂。

无机阻燃剂包括氢氧化铝、氢氧化镁、氧化锑、硼酸锌和赤磷等,有机阻燃剂多为卤代烃、有机溴化物、有机氯化物、磷酸酯、卤代磷酸酯、氮系阻燃剂和氮磷膨胀型阻燃剂等。

抑烟剂的作用在于降低阻燃材料的发烟量和有毒有害气体的释放量,多为钼类化合物、锡类化合物和铁类化合物等。

尽管氧化锑和硼酸锌亦有抑烟性,但常常作为阻燃协效剂使用,因此归为阻燃剂体系。

抗氧剂抗氧剂以抑制聚合物树脂热氧化降解为主要功能的助剂,属于抗氧剂的范畴。

抗氧剂是塑料稳定化助剂最主要的类型,几乎所有的聚合物树脂都涉及到抗氧剂的应用。

按照作用机理,传统的抗氧剂体系一般包括主抗氧剂、辅助抗氧剂和重金属离子钝化剂等。

主抗氧剂以捕获聚合物过氧自由基为主要功能,又有“过氧自由基捕获剂”和“链终止型抗氧剂”之称,涉及芳胺类化合物和受阻酚类化合物两大系列产品。

辅助抗氧剂具有分解聚合物过氧化合物的作用,也称“过氧化物分解剂”,包括硫代二羧酸酯类和亚磷酸酯化合物,通常和主抗氧剂配合使用。

重金属离子钝化剂俗称“抗铜剂”,能够络合过渡金属离子,防止其催化聚合物树脂的氧化降解反应,典型的结构如酰肼类化合物等。

最近几年,随着聚合物抗氧理论研究的深入,抗氧剂的分类也发生了一定的变化,最突出的特征是引入了“碳自由基捕获剂”的概念。

这种自由基捕获剂有别于传统意义上的主抗氧剂,它们能够捕获聚合物烷基自由基,相当于在传统抗氧体系中增设了一道防线。

此类稳定化助剂目前见诸报道的主要包括芳基苯并呋喃酮类化合物、双酚单丙烯酸酯类化合物、受阻胺类化合物和羟胺类化合物等,它们和主抗氧剂、辅助抗氧剂配合构成的三元抗氧体系能够显著提高塑料制品的抗氧稳定效果。

应当指出,胺类抗氧剂具有着色污染性,多用于橡胶制品,而酚类抗氧剂及其与辅助抗氧剂、碳自由基捕获剂构成的复合抗氧体系则主要用于塑料及艳色橡胶制品。

光稳定剂光稳定剂也称紫外线稳定剂,是一类用来抑制聚合物树脂的光氧降解,提高塑料制品耐候性的稳定化助剂。

根据稳定机理的不同,光稳定剂可以分为光屏蔽剂、紫外线吸收剂、激发态猝灭剂和自由基捕获剂。

光屏蔽剂多为炭黑、氧化锌和一些无机颜料或填料,其作用是通过屏蔽紫外线来实现的。

紫外线吸收剂对紫外线具有较强的吸收作用,并通过分子内能量转移将有害的光能转变为无害的热能形式释放,从而避免聚合物树脂吸收紫外线能量而诱发光氧化反应。

紫外线吸收剂所涉及的化合物类型较多,主要包括二苯甲酮类化合物、苯并三唑类化合物、水杨酸酯类化合物、取代丙烯腈类化合物和三嗪类化合物等。

激发态猝灭剂意在猝灭受激聚合物分子上的能量,使之回复到基态,防止其进一步导致聚合物链的断裂。

激发态猝灭剂多为一些镍的络合物。

自由基捕获剂以受阻胺为官能团,其相应的氮氧自由基是捕获聚合物自由基的根本,而且由于这种氮氧自由基在稳定化过程中具有再生性,因此光稳定效果非常突出,迄今已经发展成为品种最多、产耗量最大的光稳定剂类别。

当然,受阻胺光稳定剂的作用并不仅仅局限在捕获自由基方面,研究表明,受阻胺光稳定剂往往同时兼备分解氢过氧化物、猝灭单线态氧等作用。

填充增强体系助剂填充和增强是提高塑料制品物理机械性能和降低配合成本的重要途径。

塑料工业中所涉及的增强材料一般包括玻璃纤维、碳纤维、金属晶须等纤维状材料。

填充剂是一种增量材料,具有较低的配合成本,包括碳酸钙、滑石粉、陶土、云母粉、二氧化硅、硫酸钙、粉煤灰、红泥以及木粉和纤维素等天然矿物、合成无机物和工业副产物。

事实上,增强剂和填充剂之间很难区分清楚,因为几乎所有的填充剂都有增强作用。

由于填充剂和增强剂在塑料中的用量很大,有的已经自成一个行业体系,习惯上已不在加工助剂的范畴讨论。

应当说明的是,近年来广泛研究的纳米填充增强材料对塑料的改性作用已经远远超出填充和增强的意义,它们的应用将给塑料工业带来一场新的革命。

偶联剂是无机和天然填充与增强材料的嚷面改性剂,由于塑料工业中的增强和填充材料多为无机材料,配合量又大,与有机树脂直接配合时往往导致塑料配合物加工和应用性能的下降。

偶联剂作为表面改性剂能够通过化学作用或物理作用使无机材料的表面有机化,进而增加配合量并改善配合物的加工和应用性能。

目前见诸报道的偶联剂大致包括长碳链脂肪酸、硅烷类化合物、有机铬化合物、钛酸酯类化合物、铝酸酯类化合物、锆酸酯类化合物以及酸酐接枝的聚烯烃等。

抗静电剂抗静电剂的功能在于降低聚合物制品的表面电阻,消除静电积累可能导致的静电危害。

按照使用方式的不同,抗静电剂可以分为内加型和涂敷型两种类型。

内加型抗静电剂是以添加或共混的方式配合到塑料配方中,成型后从制品的内部迁移到表面或形成导电网络,进而达到降低表面电阻泄放电荷的目的。

涂敷型抗静电剂是以涂布或浸润的方式附着在塑料制品的表面,藉此吸收环境中的水分,形成能够泄放电荷的电解质层。

从化学物质的组成来看,传统的抗静电剂几乎无一例外地属于表面活性剂类化合物,包括季铵盐类阳离子表面活性剂,烷基磺酸盐类阴离子表面活性剂,烷醇胺、烷醇酰胺和多元醇脂肪酸酯等非离子表面活性剂等。

然而,近年来出现的“高分子量永久型抗静电剂”打破了这种常规,它们一般系亲水性的嵌段共聚物,以共混合金的方式与基础树脂配合,通过形成导电通道传导电荷。

与表面活性剂类抗静电剂相比,这种高分子量永久型抗静电剂不会因迁移、挥发和萃取而损失,因而抗静电性持久稳定,并极少受环境湿度的影响。

润滑剂和脱模剂润滑剂是配合在聚合物树脂中,旨在降低树脂粒子、树脂熔体与加工设备之间以及树脂熔体内分子间摩擦,改善其成型时的流动性和脱模性的加工改性助剂,多用于热塑性塑料的加工成型过程,包括烃类(如聚乙烯蜡、石蜡等)、脂肪酸类、脂肪醇类、脂肪酸皂类、脂肪酸酯类和脂肪酰胺类等。

脱模剂可涂敷于模具或加工机械的表面,亦可添加于基础树脂中,使模型制品易于脱模,并改善其表面光洁性卧前者称为涂敷型脱模剂,是脱模剂的主体,后者为内脱模剂,具有操作简便等特点。