橡胶助剂行业

中国橡胶助剂工业的过去、现在和未来 - 副本

中国橡胶助剂工业的过去、现在和未来1 历史1 1 工业体系的形成中国的橡胶助剂工业始创于1952年,由南京化工厂开发并生产出防老剂A (苯基α萘胺)和防老剂D(苯基β萘胺),由沈阳东北助剂总厂开发并生产出促进剂M(2 巯基苯并噻唑),总产量只有38t.当时国家实行专业分工,由南京化工厂生产防老剂,沈阳东北助剂总厂生产促进剂,由此形成了支撑中国橡胶助剂工业的支柱企业,其主导作用影响至今。

这两个厂相继于1957年生产出促进剂DPG(二苯胍),DM(二苯并噻唑二硫化物)和TMTD(四甲基秋兰姆二硫化物);1964年生产出促进剂CZ(N 环己基苯并噻唑次磺酰胺)和防老剂4010(N 环己基N′ 苯基对苯二胺);1972年生产出防老剂4010NA(N异丙基N′ 苯基对苯二胺,IPPD);1978年生产出防老剂BLE(丙酮与二苯胺高温反应物)和RD(2,2,4 三甲基 1,2 二氢化喹啉聚合物)。

从20世纪70年代以后,一批中、小橡胶助剂厂建立,重复建设了上述橡胶促进剂和防老剂的生产线,迅速扩大了这两大助剂的产量。

可以认为,20世纪50~70年代是中国橡胶助剂工业体系的形成期,由此奠定了中国橡胶助剂工业的基础。

1 2 品类品种的发展进入20世纪70年代,一些科研院所和高等院校参与研究开发,中国橡胶助剂开始向多品种发展。

1964年,原化工部组建了化工部太原化工研究所(现山西省化工研究所)专门从事聚合物添加剂的开发。

在橡胶助剂方面,开发出了促进剂OTOS、DZ、TP和二硫代氨基甲酸酯;防老剂KY 405;硫化剂DL 268和CJ 306;硫化树脂TXL 201和202;增粘树脂TXN 203和204;补强树脂BQ205;增塑剂A和A50;塑解剂SJ 103;聚氨酯橡胶水解稳定剂多硫化二亚胺等。

北京橡胶工业研究设计院先后开发出了促进剂DZ;硫化剂不溶性硫黄IS系列和硫黄给予体DTDM;间甲粘合体系,其中包括六甲氧基甲基蜜胺型亚甲基给予体粘合剂A、A的预分散型粘合剂RA 50和RA 65、六亚甲基四胺与间苯二酚的络合物RH以及间苯二酚给予体预分散型粘合剂RS和RS 11和间苯二酚乙醛预缩合树脂RE;橡胶与镀黄铜钢丝帘线粘合用钴盐粘合剂RC系列,其中包括硼酰化钴RC B16和RC B23、新癸酸钴RCD20、环烷酸钴RC N10、硬脂酸钴RC S95;橡胶增粘剂对叔丁基苯酚甲醛树脂TKB系列和对特辛基苯酚甲醛树脂TKO系列、超级增粘剂TKM系列和国际型高补强高增硬酚醛二阶树脂PFM系列。

2024年特种橡胶助剂市场前景分析

2024年特种橡胶助剂市场前景分析引言特种橡胶助剂是在橡胶生产过程中添加的一种化学物质,旨在改善橡胶材料的性能和加工性能。

特种橡胶助剂市场是一个快速发展的行业,随着全球橡胶行业的发展和需求的增加,特种橡胶助剂市场前景广阔。

本文将对特种橡胶助剂市场的前景进行分析。

市场概述特种橡胶助剂市场包括多种产品,如硫化剂、活性剂、粘着剂、防老化剂等,广泛应用于橡胶制品的生产和加工过程中。

特种橡胶助剂的主要应用领域包括汽车工业、轮胎制造、建筑材料、电子电气、医疗器械等。

随着这些领域的不断发展,特种橡胶助剂市场需求不断增加。

市场驱动因素1. 汽车工业的发展随着全球汽车产量的增加,特种橡胶助剂在汽车轮胎、密封件、橡胶管等方面的需求也在增加。

2. 新型材料的需求特种橡胶助剂在新型橡胶材料的研发和应用中扮演着重要角色,随着新材料的不断涌现,特种橡胶助剂市场有望得到进一步的发展。

3. 环保意识的提高随着环境保护意识的提高,对绿色、环保型特种橡胶助剂的需求也在增加,这将进一步推动市场的发展。

市场挑战1. 市场竞争激烈特种橡胶助剂市场竞争激烈,市场上存在大量的厂商,产品同质化严重,价格竞争激烈。

2. 技术瓶颈特种橡胶助剂行业的研发技术要求较高,技术瓶颈制约了市场的进一步发展。

3. 环境监管政策随着环保监管政策的不断加强,特种橡胶助剂行业面临更加严格的环境要求,对企业的生产经营提出了更高的要求。

市场前景尽管特种橡胶助剂市场面临一定的挑战,但随着汽车工业的不断发展和新材料的需求增加,市场前景仍然广阔。

为了应对市场竞争和环保要求,企业需要加强技术创新,不断提高产品质量和性能。

此外,开拓新的市场和合作伙伴也是企业发展的关键。

特种橡胶助剂市场具有巨大的潜力,只要企业能够迎接挑战并保持竞争力,就能够获得长期的发展和利润。

总结特种橡胶助剂市场在全球范围内呈现出良好的发展态势,汽车工业的发展和新材料的需求成为市场的主要驱动因素。

尽管市场竞争激烈,技术瓶颈和环保要求等挑战存在,但特种橡胶助剂市场的前景依然广阔。

2023年橡胶促进剂M行业市场分析现状

2023年橡胶促进剂M行业市场分析现状橡胶促进剂是一种用于促进橡胶材料硫化反应的化学品,主要应用于橡胶制品的生产过程中。

橡胶促进剂M是一种重要的促进剂,具有加速橡胶硫化速度,提高橡胶硫化效果的作用。

目前,橡胶行业市场需求稳定增长。

全球的汽车、轮胎、鞋材等橡胶制品需求持续增加,推动了橡胶行业的发展。

作为橡胶行业的关键辅助剂之一,橡胶促进剂M市场需求也得到了较大的推动。

橡胶促进剂M市场呈现出以下几个特点:首先,市场需求结构逐渐趋于成熟。

随着各个橡胶制品市场的发展,橡胶促进剂M 市场的需求结构趋于稳定。

传统的橡胶制品行业仍然是橡胶促进剂M市场的主要需求来源。

此外,随着橡胶促进剂技术的不断进步,新兴市场如钢丝胶带、电缆等橡胶制品的需求也在逐渐增加。

其次,橡胶促进剂M市场竞争激烈。

目前,全球橡胶促进剂M市场上有众多的生产企业竞争,产品品种繁多。

国内外的大型化工企业和橡胶制品企业都投入了橡胶促进剂M的生产,形成了较为庞大的市场竞争格局。

这使得橡胶促进剂M市场的竞争加剧,企业在生产工艺、产品质量、价格等方面都需要进行良性竞争,才能在市场中占据一席之地。

再次,环境保护要求提高。

在全球环境保护越来越重视的背景下,橡胶行业的环保要求也逐渐提高。

橡胶制品生产中使用的促进剂 M需要符合环保标准,减少对环境的污染。

这对促进剂 M生产企业提出了更高的要求,需要研发更环保的生产工艺以及低污染的产品。

最后,国际市场占有率不高。

虽然中国在橡胶行业中起到了举足轻重的作用,但在橡胶促进剂 M市场上的国际竞争力相对较弱。

国外的一些大型化工企业在橡胶促进剂M技术及产品质量方面都优于国内企业,占据了较大的市场份额。

因此,国内橡胶促进剂 M企业需要加大技术创新和产品研发力度,提升市场竞争力。

综上所述,橡胶促进剂M市场处于一个稳定增长的阶段,市场需求结构逐渐稳定,竞争激烈。

同时,环境保护要求提高和国际市场竞争力增强是橡胶促进剂M企业需要面临和应对的问题。

橡胶助剂行业

② 防老 剂 D的 B 萘 胺 的致 癌 机理 在 上世 纪 5 一 0 年代 已被 确认 ,但 我 国始 终未 能 杜绝使 用 ,0 5年 20 仍 有 近 20 0 0吨 的生产 。2 0 0 8年促 进 剂 N B O S和 防 老剂 D被 国家 环保 部列 入 高风 险 、 环境 污染 产 品 高 目录 , 使它 们 的生产得 到控 制 , 实现 了行业 自律 。

氧 化 剂 的工 艺 而 产 生 大量 含 盐废 水 的现 状 打 下 良

好 基础 。

4橡胶 助剂 项 目列入 国家“ . 十一 五” 科技 支撑 计

N B O S的生 产 ,基 本解决 了仲胺 类 次磺 酰 胺致 癌 问

题 的困扰 。

20 0 8年 , 针对 我 国橡胶 助剂 工业 “ 十一 五 ” 发展 的共 性 技 术 和关 键技 术 , 国家 科 技 部 批 准 “ 橡胶 助

剂 C P和 硅 烷 偶 联 剂 S一 9等 多 个 产 品 产 量 位 居 T i6 世 界 前列 , 全球具 有 举 足轻 重 的地位 。 在

1生 产 概 况 .

28 9. . /

. r

I I2 0 20 2 Nhomakorabea 20 20 2 1 年份 05 06 07 08 09 00

家 , 20 比 0 5年 增 长 4 %。工 业 总 产 值 约 10亿 元 , 5 2

比 20 0 5年增 长 5 %。且 亿 元 以上 企 业 销 售额 占全 0 行 业 的 7 %以上 , 少 大企 业 的 产 品 由原 来 只生 产 0 不 某 一 类 产 品 向综 合性 、 品 种 发 展 , 降 低 了生 产 多 既

① 仲胺 类 次 磺 酰胺 类 促 进 剂 由于 在 加 工 过 程 中会 产 生亚 硝 胺导 致致 癌 ,对人 体 有极 大 危 害 , 主 要包 括 N B 、 T S O O O S D B 、 T S等 。2 0 0 5年 , O S的产 N B 量 尚有 近万 吨 ,通 过 开发 N S等 优 良替代 品 种 , 至 20 0 7年 ,促进 剂 N B O S开 始 负增 长 。而 N S产量 由 20 0 5年 的 1 . 余 吨 ,发 展 至 2 0 0万 0 7年 的 42万 余 . 吨 , 足 了行 业 发 展 的 要 求 , 逐 步 出 口 , 向世 满 并 走 界 。 目前 , 内生 产促 进 剂 的主要 企 业 已经停 止 了 国

功能助剂在橡胶行业的应用

功能助剂在橡胶行业的应用橡胶助剂是指在天然橡胶或合成橡胶加工成橡胶制品过程中添加的,用于赋予橡胶制品使用性能、保证橡胶制品使用寿命、改善橡胶胶料加工性能的一系列精细化工产品的总称。

橡胶助剂是橡胶工业重要的辅助原料。

橡胶助剂在改善橡胶加工工艺、节约能源和提高产品质量等方面起着重要的作用。

在橡胶工业里,虽然助剂用量相对很小,但对制品加工和应用性能的改善起着举足轻重的作用。

性能优异的橡胶助剂不仅能改善加工性能,提高产品质量档次,降低能耗和生产成本,而且能够防老化降解、延长使用寿命。

广泛应用于橡胶、轮胎、胶管、胶带、电线电缆、胶鞋乳胶等行业。

按传统分类,橡胶助剂分为硫化和硫化活性剂、促进剂、防老剂、加工型助剂和特种功能性助剂五大类。

这里主要介绍玄珞新材料的高效内离型剂和分散剂。

上海玄珞新材料有限公司是一家专业研发和生产新橡胶材料的创新型企业。

经过多年研发,开发一款PFflex D系列橡胶功能助剂。

1、高效内离型剂D985SD985S可以在混炼时和小料一起加入生胶,广泛应用于天然胶、合成橡胶、再生胶。

其功能如下:➢提高胶料流动性和压出速度,改善压出胶料的表面光洁度;➢保持模具的清洁度,延长模具使用周期;➢适合尺寸和外观要求高的制品;➢在适当的添加量下,其对橡胶制品的硬度、拉伸强度等物理性能无不良影响,且能改善制品的耐酸碱性、抗水油性和抗氧化等化学特性。

建议按照生胶量添加1-4 phr。

在卤化橡胶及其它极性橡胶中,适当提高用量,需根据具体需要的性能进行调整,达到最佳的加工性及物性。

2、高效分散剂DP86B & DP96B可以在混炼时和小料一起加入生胶,广泛应用于天然胶、合成橡胶、再生胶。

其功能如下:➢有效改善原材料间亲和性,表现为其分散效果佳,胶料表面光滑,无气孔,致密性提高,降低混炼胶的门尼粘度,提高加工性;➢具有物理增塑剂功能,给大分子间的润滑性降低混炼所需的剪切力,混炼效率提高,节约混炼时间及动力消耗,提高压出、压延速度,降低生产成本;➢胶料批次间品质稳定性佳,可提高制品的产成率以达到降低综合成本的目的;➢DP96B环保安全,符合ROHS、REACH 等要求。

橡胶助剂行业“十三五”:全球主导地位日益明显

DEPTH REPORTS17橡胶深度橡胶助剂是在天然橡胶和合成橡胶加工成橡胶制品过程中添加的,用于赋予橡胶制品使用性能、保证其使用寿命、改善胶料加工性能的一系列精细化工产品的总称。

橡胶助剂在橡胶产品的结构调整、新产品开发、橡胶加工工艺改善、橡胶产品性能和质量的提高等许多方面,具有举足轻重的作用,是橡胶工业必不可少的原材料。

一、橡胶助剂行业发展现状随着国际橡胶工业重心逐步向亚洲转移,我国橡胶助剂工业迎来快速发展的机遇。

1985年~2016年,我国橡胶助剂总销售收入,由10.9亿元增至187.6亿元,规模增长超过17倍,中国橡胶助剂在全球市场的主导地位日益明显。

“十三五”期间,我国橡胶助剂销售收入年均增长7%左右,橡胶消费年均增长6%左右,轮胎产量年均增长5%左右。

橡胶工业持续稳定发展,为橡胶助剂产业提供了广阔的市场。

其间,我国橡胶助剂产量一直稳定占居全球70%以上,到“十三五”末期,产量和销售收入年均增长率保持在7%~8%。

此外,“十三五”期间,橡胶助剂行业橡胶助剂行业“十三五”:全球主导地位日益明显更加关注科技创新、节能减排、生态安全,在设备小型化和微化工技术方面取得重大突破。

通过技术创新、清洁生产技术的推广,与“十二五”末期相比,实现吨产品能耗降低30%左右,产品绿色化率达92%以上。

“十三五”期间,国家对环保、安全要求标准不断提升,橡胶助剂行业依托科技创新,实施清洁化、自动化、微化工化改造,经受住环保安全新标准要求,产销稳步增长,效益实现较大幅度提高。

行业基本具备了应对国内外各种不确定因素影响,确保全球稳定供应的能力。

1.产品和产量2019年,全国橡胶助剂总产量达到近20年来的最高峰,约为139万吨。

2020年,突如其来的新冠疫情,使助剂行业上半年经受了前所未有的考验,尤其是国外疫情的爆发,二季度出口又出现断崖式下跌。

随着疫情得到有效控制,下半年橡胶助剂行业需求得到全面恢复,甚至12月份单月产量创历史最高纪录(几乎接近满负荷运行状态)。

【精品文档】我国橡胶助剂生产现状与发展趋势

我国橡胶助剂生产现状与发展趋势一、概述橡胶助剂是橡胶工业重要的辅助原料。

按传统分类,橡胶助剂可以分为硫化助剂、防护助剂和加工助剂三大类。

橡胶剂在改善橡胶加工工艺、节约能源和提高产品质量等方面起着重要的作用。

我国橡胶助剂行业经过40年的发展,形成了完善的生产、销售和研究开发体系。

尤其是“九五”和“十五”期间,随着我国子午线轮胎技术的引进,大量合资和独资企业生产轮胎和高性能橡胶制品的需求,刺激和推动了我国橡胶助剂的生产与发展,促进了生产技术、品种、产量、质量及产品结构快速发展与调整,目前已基本满足国内橡胶工业的需求。

二、生产现状据不完全统计,我国橡胶助剂总生产能力约为14万t/a,年总产量超过10万t。

生产能力超过千吨的橡胶助剂企业有80余家,分布在18个省、市,形成了南京化工厂、兰州化学公司有机厂、浙江永嘉化工厂、镇江第二化工厂、甲川染料厂、湖南株州助剂厂等为代表的生产基地。

自20世纪80年代以来,橡胶助剂工业完成了20类68个新助剂产品的工业开发,产品品种由原来的100多个扩大到200多个。

其中,硫化促进剂主要品种有促进剂M、DM、CZ、TBBS、D、TMTD、TETD、TMTM、NA-22、ZDC、PX等;防老剂主要品种有防老剂4020、4010NA、4010、RD、BLE、SP、264、MB等;加工助剂有防焦剂、增粘树脂、硫化剂、塑解剂、补强树脂、分散剂等。

为了适应橡胶工业发展的需求,我国一直在调整产品结构,不断降低低效、高毒的噻唑类促进剂和萘胺类防老剂产量,提高性能优良的次磺酰胺类促进剂和对苯二胺类防老剂的产量。

近年来,我国橡胶助剂不仅满足国内橡胶工业的发展,还有一定量的出口,但总的看来,产品档次不高结构不合理,特别是子午胎用的高效低毒助剂不能满足需求,需要大量进口。

从生产总量上来看,我国促进剂和防老剂总产量分别增加了3.09万t和1.44万t。

年平均增长率分别高达14%和9.4%,大大高于世界2%~3%的平均水平,说明我国橡胶助剂呈现快速发展的势头。

2024年橡胶促进剂M市场规模分析

橡胶促进剂市场规模分析橡胶促进剂是一种用于橡胶加工过程中的化学物质,可以提高橡胶的可加工性、耐磨性和抗老化性能。

橡胶促进剂市场规模是指橡胶促进剂在市场中的总销售额或销售数量。

本文将对橡胶促进剂市场规模进行分析。

1. 市场概述1.1 橡胶促进剂的种类橡胶促进剂主要分为硫化促进剂、活性促进剂和防老化剂三类。

硫化促进剂是最常用的橡胶促进剂,常用于橡胶的硫化反应,以提高橡胶的强度和耐磨性。

活性促进剂主要用于改善橡胶的可加工性,使橡胶在加工过程中更易于塑性变形。

防老化剂则主要用于提高橡胶的抗老化性能,延长橡胶制品的使用寿命。

1.2 市场驱动因素橡胶促进剂市场的发展受多个因素的影响。

其中,橡胶工业的快速发展是橡胶促进剂市场规模增长的主要动力之一。

橡胶制品广泛应用于汽车、轮胎、建筑、医疗等领域,这些行业对橡胶促进剂的需求量大,推动了市场的增长。

此外,人们对高品质、环保和耐久性橡胶制品的需求不断增加,也促进了橡胶促进剂市场规模的扩大。

2. 市场规模分析2.1 全球市场规模根据市场调研公司的数据,全球橡胶促进剂市场从20XX年起呈现持续增长的趋势。

20XX年,全球橡胶促进剂市场规模约为X亿美元,到20XX年,市场规模已达到X亿美元。

预计未来几年内,全球橡胶促进剂市场规模将继续增长。

2.2 地区市场规模比较根据地区划分,全球橡胶促进剂市场主要分为北美、欧洲、亚太和其他地区。

截至20XX年,亚太地区是全球橡胶促进剂市场最大的地区,占据了市场规模的XX%。

主要原因是亚太地区汽车、轮胎和建筑等行业的快速发展,对橡胶制品的需求增加。

2.3 市场竞争程度橡胶促进剂市场竞争激烈,主要厂商包括L公司、B公司和C公司等。

这些厂商通过不断研发新产品和提高产品质量,进行市场推广和销售,以争夺市场份额。

由于市场进入壁垒相对较低,新厂商也有机会进入市场。

因此,市场竞争程度较高。

3. 市场前景展望橡胶促进剂是橡胶生产过程中不可或缺的化学品,随着橡胶行业的发展,橡胶促进剂市场前景广阔。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

视点·专题 · 7 · CHINA RUBBER 聚焦规划

发展前景。 5.加强产品结构调整,加大 替代有毒有 害产品

的力度 随着全球绿色化、低碳经济的发展,新的法规

不断出现,橡胶助剂产品结构的调整将是长期的。 (1)秋兰姆类超促进剂等产品的替代 近年来,次磺酰胺类大品种促进剂NOBS 被 NS

等产品成功替代, 仅超促进剂 TMTD、TMTM 及氨基 甲酸盐类 ZDC 等产品由于亚硝胺的问题尚在逐步被 替代,其主要替代品分别是 TBzTD(二硫化四苄基秋 兰姆)和 TiBTM(一硫化四异丁基秋兰姆)。 五氯硫酚 类化学塑解剂在欧美等国家已停止使用, 其主要替 代品是 DBD(2,2′-二苯甲酰氨基二苯基二硫化物), 这些替代品在 “十一五” 期间已被成功开发,“十二 五”期间将加大替代力度。

· 6 · 视点·专题 聚焦规划 CHINA RUBBER

①仲胺类次磺酰胺类促进剂由于在加工过程 中会产生亚硝胺导致致癌, 对人体有极大危害,主 要包括 NOBS、DTBS、OTOS 等。 2005 年,NOBS 的产 量尚有近万 吨, 通过开发 NS 等优良 替 代 品 种 ,至 2007 年, 促进剂 NOBS 开始负增长。 而 NS 产量由 2005 年的 1.0 万 余 吨 , 发 展 至 2007 年 的 4.2 万 余 吨,满足了行业发展的要求,并逐步出口,走向世 界。 目前,国内生产促进剂的主要企业已经停止了 NOBS 的生产, 基本解决了仲胺类次磺酰胺致癌问 题的困扰。

2008 年,针对我国橡胶助剂工业“十一五”发展 的共性技术和关键技术,国家科技部批准“橡胶助 剂的清洁生产工艺和特种功能性产品开发”为“十 一五”国家科技支撑计划项目,主要内容包括:促进 剂 NS 的氧气氧化工艺路线开发;NS 废水处理和水 资源综合利用技术;万吨级高热稳定性不溶性硫黄 生产技术开发;万吨级预分散橡胶助剂产品的生产 技术开发。

第 27 卷 第 3 期

定基础,主要表现在:通过反应动力学研究,催化体 系的调整,提高了反应收率、降低三废排放。 开发溶 剂法精制路线,杜绝含盐废水的产生。 在此基础上, 已向国家继续申报关于促进剂 M 清洁生产技术的 联合攻关项目;预计在 2~3 年内,可全面 实现 M 的 清洁生产,并建成 5 万吨/年示范工程,在全行业推 广。

2.次磺酰胺类促进剂的氧气、双氧水氧化工艺 次磺酰胺类 促进剂主要 以 NS 和 CZ 为主导 产 量,2009 年产量 9.8 万吨,占促进剂总产量的 46%。 其合成方法均是以促进剂 M 为原料,与其他不同基 团的胺类物质反应,然后氧化制得。 其氧化反应是 关键,多数企业采用次氯酸钠、氯气、硝酸钠为氧化 剂,产生大量含盐有机废水。如促进剂 NS,用这种常 规的氧化方法,每吨产成品将产生含盐有机废水 8~ 10 吨。 因此,改造氧化工艺,采用最有效的氧气氧化 剂或双氧水进行氧化反应,可杜绝含盐有机废水产 生。 而且全过程的用水量大大减少,是一种清洁生 产工艺, 当然这个工艺的安全配套措施十分重要。 “十一五”期间,该项技术开发已初见成效,急需进 一步完善和推广应用。 3.不溶性硫黄的气化法一步生产工艺 我国上世纪 70 年代已成功开发了两步法生产 不 溶 性 硫 黄 的 生 产 技 术 ,2009 年 产 量 约 3.6 万 吨 。 但随着子午线轮胎胶料和工艺性能的需求提高,普 通不溶性硫黄的热稳定性等指标已经不能满足要 求。 高热稳定性不溶性硫黄的测试指标是在 120℃× 15 分钟条件下, 不溶性硫黄 的保持率要 在 40%以 上。 目前,我国大多数企业的不溶性硫黄在 105℃× 15 分 钟 条 件 下 不 溶 性 硫 黄 的 保 持 率 可 达 70% ~ 80%,但在 120℃时急骤下降。 “高热稳定性不溶性硫黄生产技术开发已列入 十一五”国家科技支撑计划。 目前,已建成万吨级生 产装置,但还不足行业需求。 “十二五”期间该项目 技术的发展和推广将结束我国高热稳定性不溶性 硫黄大量进口的局面。 4.预分散橡胶助剂 预分散橡胶助剂是一种清洁工艺技术开发的 成果, 也是我国橡胶助剂剂型改造的重要措施,并 有利于产品国际化。 “十二五”国家科技支撑计划已 立项予以支持,万吨级/年装置基本建成。 随着我国 低温混炼技术的推广应用,预分散助剂将有极好的

②防老剂 D 的 β-萘胺的致癌机理在上世纪 50 年代已被确认, 但我国始终未能杜绝使用,2005 年 仍有近 2000 吨的生产。 2008 年促进剂 NOBS 和防 老剂 D 被国家环保部列入高风险、高环境污染产品 目录,使它们的生产得到控制,实现了行业自律。

③不断加大优秀品种的开发力度。 防老剂对苯 二胺类 4020 系列 和喹啉类系 列 RD 已成为防 老剂 的主要优良品种,占防老剂总产量的 80%。 促进剂 次磺酰胺 类 CZ 和 NS、 秋兰姆 类 TBzTD 和 噻 唑 类 M、DM 成为促进剂主要大吨位产品,目前 CZ 和 NS 占促进剂总量的 40%以上,M 和 DM 为 30%。 加工 型橡胶助剂和特种功能性粘合剂产品持续稳定发 展。

剂 CTP 和 硅 烷 偶 联 剂 Si-69 等 多 个 产 品 产 量 位 居

世界前列,在全球具有举足轻重的地位。

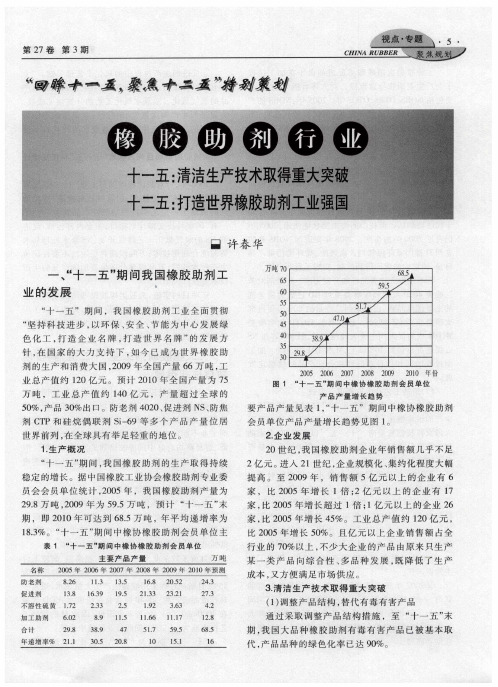

1.生产概况

“十一五”期间,我国橡胶助剂的生产取得持续

稳定的增长。 据中国橡胶工业协会橡胶助剂专业委

员会会员单位统计,2005 年, 我国橡胶助剂产量为

29.8 万吨,2009 年为 59.5 万吨, 预计 “十一五”末

(2)关于含多环芳烃(PAHs)芳烃油的替代 芳烃油是指芳香烃的碳原子占油分子中碳原 子的 20%~30%以上的油品,是橡胶软化剂,橡胶工 业的消耗量占石油系软化剂的 77%,仅橡胶加工行 业年需求超过 20 万吨。 欧盟 2005/69/EC 法规对苯并芘(BaP)为代表的 8 种多环芳烃予以限制, 从 2010 年 1 月 1 日起,产 品 中 8 种 多 环 芳 烃 含 量 不 得 超 过 10mg/kg, 其 中 BaP<1mg/kg,因此环保型芳烃油的开发迫在眉睫。 “十一五”期间,我国很多企业参与了环保型 芳 烃 油 的 开 发 , 并 以 德 国 汉 圣 公 司 的 VICAEC500 为目标,“十二五”期间,仍需加大开发和产业化 力度。 (3)关于氧化锌的减量和替代 欧盟 2003/105/EC 法规已将氧化锌划为对环境 有害的物质清单中,我国对氧化锌的生产也进行了 限制。米其林公司曾提出减少氧化锌用量 50%~80% 的目标。 因此,近年来研制环境污染少、活性高的硫 化活性剂,降低氧化锌用量已成为重要课题。 开发 高比表面积的纳米氧化锌、纳米无机填料载锌技术 和有机锌化合物等技术已取得产业化成果。 进一步 完善此类技术,扩大产业化能力,加强推广应用是 “十二五”的主要任务之一。 上述清洁工艺技术和产品结构进一步调整的 实施,将使中国橡胶助剂工业真正成为世界橡胶助 剂的强国和领头羊,也是我国橡胶助剂行业“十二 五”期间科技创新的主要目标。

24.3

促进剂

13.8 16.39 19.5 21.33 23.21

27.3

不溶性硫黄 1.72 2.33 2.5 1.92 3.63

4.2

加工助剂 6.02

8.9 11.5 11.66 11.17

12.8

合计

29.8 38.9 47 51.7 59.5

68.5

年递增率% 21.1 30.5 20.8

色化工,打造企业名牌,打造世界名牌”的发展方

针,在国家的大力支持下,如今已成为世界橡胶助

剂的生产和消费大国,2009 年全国产量 66 万吨,工

业总产值约 120 亿元。 预计 2010 年全国产量为 75

万 吨 , 工 业 总 产 值 约 140 亿 元 , 产 量 超 过 全 球 的

50%,产品 30%出口。 防老剂 4020、促进剂 NS、防焦

1.促进剂 M 的清洁生产工艺 促进剂 M 是我国 1952 年开发并长期使用的一 种通用性噻唑类促进剂,它还是优良品种次磺酰胺 类促进剂的原料,年产量 15 万~20 万吨,其中 70%~ 80%用作其它促进剂的原料和医药中间体。 目前多数企业采用“苯胺法”在高温、高压下合 成,制得粗 M,再将粗 M 精制。 一般反应收率仅为 85%,且 精 制 过 程 采 用 酸 碱 法 产 生 大 量 废 水 , 通 常 一 吨产成品会产生 30~40 吨含盐有机废水,COD 含量 在 4000mg/L 以上,治理非常困难。 因此 M 的清洁工 艺技术成为“十二五”期间行业的重中之重。 “十一五” 期间 M 的清洁工艺技术已经有了一

该项目的实施,为我国橡胶助剂清洁生产工艺 技术的实施建立了良好的示范工程,并为我国子午 线轮胎用橡胶助剂全部实现自给,为打造世界橡胶 助剂工业强国打下良好的基础。

二、橡胶助剂工业“十二五”科技创 新目标和措施

“将中国橡胶助剂工业打造成世界橡胶助剂工 业的强国”是“十二五”的奋斗目标。 随着我国橡胶 助剂工业的持续发展及在全球的地位,世界橡胶助 剂工业不断向东方转移,世界著名的橡胶助剂生产 商、贸易商均看好中国橡胶助剂的发展和市场。 但 中国橡胶助剂真正列入世界首强,全面开发和实现 清洁工艺技术仍是关键。

第 27 卷 第 3 期

③促进剂生产过程中的氧化工艺是关键。 “十 一五”期间,促进剂 DM 和 NS 及其它次磺酰胺类产 品的氧气氧化、 双氧水氧化工艺的开发初见成效, 为促进剂生产淘汰氯气、硝酸钠、次氯酸钠等作为 氧化剂的工艺而产生大量含盐废水的现状打下良 好基础。

4.橡 胶 助 剂 项 目 列 入 国 家 “十 一 五 ”科 技 支 撑 计 划

10 15.1

16

要产品产量见表 1,“十一五” 期间中橡协橡胶助剂 会员单位产品产量增长趋势见图 1。

2.企业发展 20 世纪,我国橡胶助剂企业年销售额几乎不足 2 亿元。 进入 21 世纪,企业规模化、集约化程度大幅 提高。 至 2009 年, 销 售额 5 亿元以 上的企业 有 6 家 , 比 2005 年 增 长 1 倍 ;2 亿 元 以 上 的 企 业 有 17 家,比 2005 年增长超过 1 倍;1 亿元以上的企业 26 家,比 2005 年增长 45%。 工业总产值约 120 亿元, 比 2005 年增长 50%。 且亿元以上企业销售额占全 行业的 70%以上,不少大企业的产品由原来只生产 某一类产品向综合性、多品种发展,既降低了生产 成本,又方便满足市场供应。 3.清洁生产技术取得重大突破 (1)调整产品结构,替代有毒有害产品 通过采取调整产品结构措施, 至 “十一五”末 期,我国大品种橡胶助剂有毒有害产品已被基本取 代,产品品种的绿色化率已达 90%。