轮胎硫化欠温自动延时的实现

一种工程机械轮胎低外温硫化方法

一种工程机械轮胎低外温硫化方法工程机械轮胎在低外温下进行硫化是一种常见的工程机械轮胎生产工艺。

由于低温环境下硫化过程会受到温度的限制,在确保轮胎质量的前提下,需要采取一种合适的硫化方法。

工程机械轮胎低外温硫化需要解决的主要问题是温度控制和硫化反应速度。

一般情况下,硫化反应在较高温度下进行,低外温下硫化反应速度较慢,需要采取一些措施来提高硫化反应速度,同时确保轮胎质量和硫化效果。

一种工程机械轮胎低外温硫化方法是采用保温材料进行加热。

在轮胎硫化过程中,可以在轮胎表面和内部添加一定量的保温材料,如保温层、保温胶带等,来提高硫化反应的温度。

保温材料可以有效地阻挡外界寒冷空气的侵入,同时保持硫化反应的温度,加速硫化反应速度,提高硫化效果。

另一种工程机械轮胎低外温硫化方法是采用加热设备进行加温。

可以在硫化过程中使用加热设备,如电炉、加热棚、电热毯等,对轮胎进行加热处理。

通过加热设备对轮胎进行加热,可以提高硫化反应的温度,加速硫化反应速度,提高硫化效果。

在工程机械轮胎低外温硫化过程中,还需要注意以下几点:首先,需要根据具体的低外温条件调整硫化反应的时间和温度。

根据低外温条件的不同,可以适当延长硫化反应的时间,并且增加硫化反应的温度,以保证轮胎硫化效果。

其次,需要控制硫化反应的过程和速度。

在硫化反应过程中,需要控制硫化反应的速度,避免过快或过慢导致轮胎硫化效果不佳。

最后,需要进行硫化后的轮胎检验和质量控制。

在轮胎硫化后,需要对轮胎进行检验,确保轮胎质量符合要求,并且满足工程机械使用的需求。

综上所述,针对工程机械轮胎在低外温下硫化的问题,可以采取保温材料加热或者使用加热设备进行加热的方法来提高硫化反应的温度和速度,从而加快硫化过程,确保轮胎质量和硫化效果。

同时,还需要根据具体的低外温条件进行调整,并进行硫化后的质量控制。

确定和优化轮胎硫化时间的方法

只用于较小型轮胎如轿车轮胎和轻型载重轮 胎);(3)当前的轮胎硫化测温仪已能自动完成硫 化测温和硫化计算的所有任务,轮胎硫化测温变 成了快捷和 轻 松 的 事 情;( 4 )不 需 像 气 泡 点 法 那 样要多次反复硫化、解剖分析,测温法少则 1 次, 多则 2,3 次便可确定轮胎的硫化时间;(5)使用 历史久远,人们比较熟悉。

2005 年

姚钟尧 确定和优化轮胎硫化时间的方法

33

不是等于 0,借助冰点的附加电压测量的电压是 涉及冰点连接点处温度为 0℃ 的温度,“ 冰点连 接”叫做参比端温度为 0℃ 。

图 1 热电偶测温原理电路图

端接线柱处温度之间的温差,并非单纯是热电偶 连接点处的温度。克服这个问题的一种方法是将 铜镍 / 铜电位差计连接置为已知温度 0℃( 冰点), 见图 2,之所以选择 0℃ 是因为可用冰浴精密产生 和控制它。应当理解,在冰浴中的连接点的电压

热电势值查出温度值。这类表的优点是,可以直

接从现场测得的热电势按表格迅速查出温度值;

第 3 种形式为 E( t),S( t)分度表。由这种表可以

从温度 t 查出热电势 E 和塞贝克系数( 即热电势

率 dE / dt),这对测量准确度要求较高的计量传递

工作、热物理的研究工作以及有关热工程的设计

等,在计算温度—热电势关系时十分有用。

表 1 铜 - 铜镍热电偶 E( t)分度表

2

0. 078 0. 470 0. 870 1. 279 1. 696 2. 122 2. 556 2. 998 3. 448 3. 907 4. 372 4. 845 5. 325 5. 812 6. 305 6. 805 7. 310 7. 823 8. 341 8. 865 9. 395 9. 930 10. 471 11. 017 11. 569

美国轮胎公司确定轮胎硫化时间的方法

内部 压力为Leabharlann 0135 MPa ,温度为 148 ℃的蒸汽 压力为 2107 MPa ,温度为 198 ℃的循环热水

终止热水 排出热水

抽真空

外部 温度为 157 ℃的蒸汽热板 温度为 157 ℃的蒸汽热板 温度为 157 ℃的蒸汽热板 温度为 157 ℃的蒸汽热板 温度为 157 ℃的蒸汽热板

硫化总周期为 14 min 。 21114 逐轮变化硫化时间试验

工厂 配方 轮胎规格 硫化工艺条件类型 外温 内压和内温 胶囊壁厚

某轿车子午线轮胎厂 ××××××

P2000 A型 157 ℃ 2107 MPa ;198 ℃循环热水 5 mm(拉伸前)

硫化总时间/ min

1015 1110 1115 1210 1215 1310 1315 1410 1415

硫化轮胎厚度/ mm

2 90 轮 胎 工 业 1999 年第 19 卷

美国轮胎公司确定轮胎硫化时间的方法

王登祥 Kin Immel

[ 上海轮胎橡胶 (集团) 股份有限公司大中华橡胶厂 200030 ]

摘要 介绍美国轮胎公司确立轮胎硫化时间的两种方法 ———气泡点法和热电偶法 。气泡点法适用于轿车 轮胎和轻型载重轮胎 ,而热电偶法适用于大规格 、高成本轮胎 。两者相比 ,前者简便易行 。建议国内轮胎企业 不妨也采用气泡点法来建立本企业的硫化轮胎厚度指南 ,以确定轮胎硫化时间 。

1 名词解释 在介绍这两种方法之前 ,有必要将文中涉

及到的一些名词解释如下 : (1) 蜂窝状气孔 。在胶料内部尚未形成足

够的交联 (以阻止气体压力渗透) 之前释放硫化 内压而导致轮胎内部形成的气泡 ,也叫鼓泡 。

(2) 气泡点 。轮胎中不再出现气孔 (气泡) 所需的 最 短 硫 化 时 间 ( 以 015 min 为 单 位 计 量) 。

提升半钢轮胎硫化效率的设备工艺优化

提升半钢轮胎硫化效率的设备工艺优化张森森,李 浩,加 凡,郑求义(中策橡胶集团股份有限公司,浙江杭州310018)摘要:基于半钢轮胎硫化过程中不必要的等待时间和动作浪费,对硫化周期进行分解并进行设备工艺优化。

通过优化步序转换的跳转程序和采取“降等待”“趋重叠”及“减行程”等措施实现对合模硫化时间和开合模节拍时间的优化,缩短生产等待时间,提高硫化生产效率。

关键词:半钢轮胎;硫化;液压硫化机;生产效率;设备工艺优化中图分类号:TQ336.1;TQ330.4+7 文章编号:1006-8171(2023)04-0242-04文献标志码:B DOI:10.12135/j.issn.1006-8171.2023.04.0242目前半钢轮胎生产所使用的液压硫化机普遍采用B型油压式中心机构、上下硫化室结构(下硫化室固定,上硫化室通过油缸升降开合模具)、单加压缸加压的框架式双模液压硫化机,其电气控制系统采用三菱Q系列可编程逻辑控制器(PLC),以三菱工业触摸屏作为人机操作界面。

若要提升硫化设备的生产效率,首先要清楚地了解整个硫化机的结构和运作流程,并利用其机械结构及电气系统的控制特点进行针对性改造,缩短硫化各步骤时间或动作影响时间,从而提高硫化生产效率[1-4]。

半钢轮胎液压硫化机的正常运行状态主要分为合模硫化状态和开模非硫化状态。

合模硫化时间分为正硫化时间和非正硫化时间,开模非硫化时间主要指硫化结束后开模卸胎时间和装胎进缸合模时间(简称开合模节拍时间)。

本工作对硫化过程中的各分解时间进行分析,以期缩短硫化周期,提高设备的生产效率。

1 合模硫化时间的优化1.1 正硫化时间正硫化时间受轮胎硫化工艺条件限制和轮胎品质约束,除非工艺人员切割轮胎气泡点并反复试验验证,否则不允许随意更改。

因此只能着眼于步序转换的跳步时间优化。

原PLC控制系统采用分制计时法,6 s计为0.1 min。

在实际程序编写过程中,为确保步序工艺时间,增加了0.1 s的每6 s计数时间延迟(见图1),即如果单缸轮胎硫化时间需12 min,总跳转时间就增加了12 s(0.1×12/0.1)。

基于组态王-PLC的轮胎硫化温度压力控制

基于组态王-PLC的轮胎硫化温度压力控制摘要近年来,随着我国汽车工业的进展,与之处于同一产业链的轮胎工业也得到了相应的提升,轮胎出现出种类数目持续增多与剂型持续丰富的局面。

轮胎硫化过程是轮胎制造过程中的一道重要工序,其硫化成效是阻碍轮胎质量的关键因数之一。

在轮胎硫化过程中温度和压力是两个重要指标。

轮胎硫化操纵系统,分为上位机和下位机,上位机采纳的是国内的一个比较流行的组态王软件。

组态王能够实现在线监控。

组态项目中制作了曲线画面、报表画面、报警画面和参数监控画面,用户可方便地查询PLC的运行情形、数据采集和在线操纵。

下位机采纳PLC操纵。

PLC可独立的实现对两套硫化系统的操纵。

硫化中的温度数据有铂热电阻Pt100采集来后,经EM231转换,再送到CPU224。

压力数据有压力表采集后,经EM235,送CPU224。

关键字:温度压力操纵;可编程操纵器;PID ;组态王;Tire curing temperature and pressure control system based on kingVi ew-PLCAbstractIn recent years, as China's automobile industry developing, with the same chain in the tire industry has also been a corresponding increase in tire showing a growing number of types of formulations enriched with t he situation. Tire vulcanizing tire manufacturing process is an important s tep in the process, and the curing effect is the key factor affecting the q uality of the tire.Temperature and pressure in the tire curing process are two importan t indicators. Tire curing control system is divided into upper and lower machine, and the PC uses a more popular domestic Configuration softwar e--KingView. KingView can be achieved online monitoring. Project produc ed a curve configuration screens, reports screen, alarm screen and parame ter monitoring screen,and users can easily check the operation of the PL C, data acquisition and online controlling. Lower position machine uses P LC controling. PLC can achieve independent controlling of two vulcanizat ion system. Vulcanization temperature data are collected to platinum RTD Pt100, through EM231 conversion,and it then can sent to the CPU224. Gauge pressure data are collected, through EM235, sending to CPU224.Key words: Temperature and pressure control; programmable controlle r; PID; kingview;目录摘要Abstract I第一章轮胎硫化的概述01.1 轮胎硫化的背景01.2 轮胎硫化的工艺要求01.2.1 技术参数和硫化曲线 01.3 轮胎硫化的方式、方法及步骤11.3.1 轮胎硫化的方法11.3.2 轮胎硫化的方式11.3.3 轮胎硫化的步骤21.4 硫化过程的要紧咨询题3第二章系统的总设计及人机界面 42.1 系统总原理图42.2 人机界面介绍42.2.1 人机界面概述 42.2.2 人机界面定义 42.2.3 人机界面产品的组合及工作原理4 2.2.4 人机界面产品的特点 5第三章硬件配置53.1 设备生产线要求53.2 实验配置63.2.1 西门子S7-200 63.3 可编程操纵器PLC概述63.3.1 PLC特点73.4 PLC的结构83.4.1 CPU的构成83.4.2 I/O模块83.4.3 电池模块93.4.4 传感器 93.5 硬件电路123.6 伺服放大器DFC-1100 133.6.1 概述133.6.2 要紧技术参数 133.6.3 工作原理与机构133.7 手操器DFD-0500 143.8 电动执行机构DKZ5500M 153.8.1 执行机构要紧组成部件153.8.2 位置定位器16第四章PID操纵算法描述164.1 PID调剂程序设计164.1.1 PID操纵算法174.1.2 PID在PLC中的回路指令18第五章下位机PLC程序设计215.1 软件编程环境215.1.1 STEP 7Micro/WIN32软件介绍21 5.1.2 安装STEP 7Micro/WIN32软件 21 5.1.3 系统参数设置 225.2 程序设计225.2.1 设计思路225.2.2 I/O模块分配表235.2.3 内存地址分配 235.2.4 程序流程图245.3 软件仿真25第六章上位机主控画面设计266.1 组态王软件概述266.2 组态王画面的建立266.2.1 创建项目266.3 组态王软件报警组27 6.4 组态王报表输出28 6.5 组态王曲线显示28总结29参考文献 30附录A: 31致谢33轮胎硫化的概述轮胎硫化的背景轮胎硫化是轮胎加工生产过程中专门重要的一部分,橡胶在未硫化之前,分子之间没有产生交联,因此缺乏良好的物理机械性能,有用价值不大。

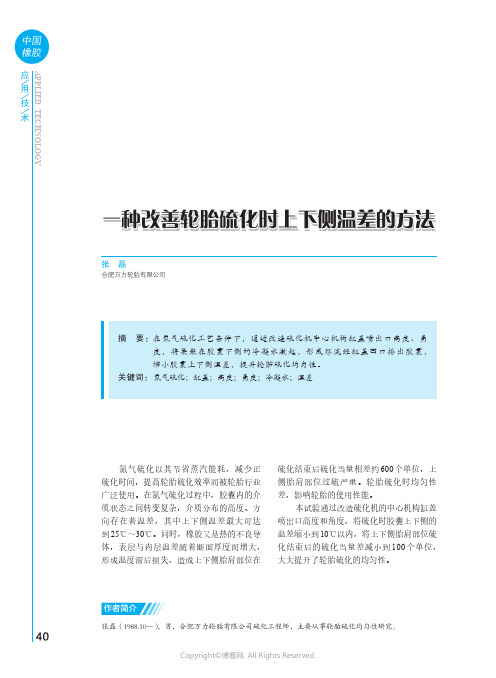

一种改善轮胎硫化时上下侧温差的方法

缩小胶囊上下侧温差,提升轮胎硫化均匀性。

氮气硫化;缸盖;高度;角度;冷凝水;温差硫化时间,提高轮胎硫化效率而被轮胎行业广泛使用。

在氮气硫化过程中,胶囊内的介质状态之间转变复杂,介质分布的高度、方向存在着温差,其中上下侧温差最大可达℃。

同时,橡胶又是热的不良导体,表层与内层温差随着断面厚度而增大,形成温度滞后损失,造成上下侧胎肩部位在中国橡胶应用技术APPLIED TECHNOLOGY41中国橡胶应用技术APPLIED TECHNOLOGY一、试验部分1.试验设备和材料2.试验方案(1) 试验原理氮气硫化过程中,胶囊内的介质包括下侧的冷凝水和上侧的蒸汽、氮气混合气体,因冷凝水位于胶囊最低处,受到胶囊夹缘的阻挡。

同时,传统的缸盖高压气体喷出时无法有效地打到冷凝水聚集的地方(图1),故冷凝水无法形成环流通过回口排出,一直存在于胶囊下侧,造成下侧温度偏低,上下侧表1 试验设备和材料序号名称厂家型号1硫化机益阳益神橡胶机械有限公司65寸机械机2测温仪华南理工大学——3热电偶美国WATLOW GORDON T 型4轮胎合肥万力轮胎有限公司12.00R20 SAP06+5胶囊永一(上海)轮胎胶囊科技有限公司RB12001图2 模拟缸盖喷出口示意图图1 胶囊内集聚的冷凝水图3 冷凝水环流示意图温差偏大。

本试验将硫化机中心机构缸盖重新加工改造,设计合适的喷出口高度、角度,将喷出的高压气体打在胶囊下侧冷凝水聚集的地方(图2),激起冷凝水形成环流,将上下侧介质混合均匀(图3)。

同时,在程序排凝时可以通过回口排出一部分冷凝水,从而间接减少了轮胎硫化时胶囊上下侧温差。

(2)试验方法①正常缸盖试验。

使用正常缸盖硫化,在12.00R20 SAP06+胎胚上按照既定位置进行热电偶埋线(图4),使用测温仪及其组图4 埋线点注:1/2/3/4/5/6为带束层端点;7/8/9/10/11/12/13/14为胎侧内衬层表面(90°分布);15/16为胎侧;17为胎冠42应用技术APPLIED TECHNOLOGY图5 正常缸盖与改造缸盖在硫化过程中胶囊表面温差/时间推移图图6 正常缸盖与改造缸盖在硫化过程中胎肩温差与时间推移图图7 正常缸盖与改造缸盖在硫化过程中胎肩硫化当量与时间推移图件测量整个硫化周期埋线部位的温度,计算各埋线部位的硫化当量。

轮胎制造中MES系统硫化实时监控的实现

间、 硫化温度等各种工艺参数, 并传送到根据设 定的工艺参数完成整个硫化工程。 实时报警管理: 当内温、 外温、 内压、 外压等 参数超限时, 可在监控界面上显示报警信息, 提 醒运行管理人员和硫化机台的操作人员及时处 理, 特别是硫化外温达不到设定值时, 由操作人 员进行延时硫化, 确保硫化质量。

2016 年第 4 期

新疆化工

7

轮胎制造中 MES 系统硫化实时监控的实现

张毅

(双钱集团 (新疆) 昆仑轮胎有限公司, 乌鲁木齐 831400)

轮胎制造业中的硫化工序是整个轮胎生产 的最后一道工序, 决定着产品的最终质量, 是轮 胎生产中很重要的一道工序, 所以本次轮胎企业 MES 系统的设计与实施, 以硫化车间 MES 站点 的生产管理实际情况, 并能够和厂级 MES 系统 很好的集成。 为突破口。该 MES 站点的设计结合了硫化车间

每台硫化机的内压温度、 外压温度、 内压压力、 外 压压力, 除了可以在主监控画面显示这些参数的 数值外, 还可以实时显示每一台硫化机的温度曲 线和压力曲线; 主监控画面上还显示每一台硫化 机的设备工作状态, 如当前硫化所处的阶段及其 在该阶段的时间等, 以及各种报警信息。 生产任务管理: 生产任务管理可实现生产任 务的自动获取。设定时间在每日第一班接班前 自动或手动到 MES 服务器获取当日各机台的生 产任务 ( 即当日生产计划), 车间管理人员可根据 况进行适当调整。 生产数据统计: 具有图形报表统计的功能, 可以参数表、 棒状图、 运行曲线等方式显示各硫 化机的硫化状态、 产品规格型号、 数量等统计信 息。并可根据硫化规格进行分类, 分别统计每班 旧/月或不同时间段生产的轮胎的数量。 过程参数设置: 通过该系统可以设置硫化时 该日计划进行生产安排, 并可根据车间的实际情

橡胶延迟剂反应机理 -回复

橡胶延迟剂反应机理-回复橡胶延迟剂(rubber retarders)是一种用于控制和延缓橡胶硫化反应的化学物质。

橡胶硫化是由硫化剂引起的一种化学反应,使得橡胶分子之间形成交联,从而提高橡胶的强度和耐磨性。

然而,在某些情况下,希望延迟橡胶硫化的发生,以便在橡胶制品加工中能够更好地控制硫化反应速度。

本文将介绍橡胶延迟剂的反应机理以及其在橡胶工业中的应用。

首先,让我们了解一下橡胶硫化反应的基本过程。

橡胶硫化通常是通过硫化剂(如硫或硫醇)引发的跨链反应来实现的。

硫是一种易于引发橡胶硫化的主要硫化剂,在橡胶制品加工过程中广泛使用。

在硫化过程中,硫化剂会在橡胶分子之间形成硫键,从而形成交联结构。

这些交联结构增加了橡胶的强度和耐磨性,使得橡胶制品更加坚固和耐用。

然而,在某些情况下,需要延缓橡胶硫化反应的发生。

例如,在橡胶制品的生产中,一些特殊形状或尺寸的制品可能需要较长的时间来完全硫化。

这时,橡胶延迟剂就发挥作用了。

橡胶延迟剂是一种具有抑制橡胶硫化反应速度的化学物质,可以在一定时间内延缓橡胶硫化的发生。

具体而言,橡胶延迟剂通过以下几个方面来控制橡胶硫化反应的速度。

第一,橡胶延迟剂可以与硫化剂竞争反应物中的活性基团。

例如,橡胶延迟剂中的化学物质可以与硫化剂中的硫醇基团或硫原子竞争反应,从而延缓橡胶硫化反应的进行。

这种竞争反应使得硫化剂的活性降低,从而延缓橡胶分子之间的交联反应。

第二,橡胶延迟剂还可以通过与橡胶分子结合,形成具有较低反应活性的物质。

这种结合的形式可以是物理吸附或化学键合。

具体来说,在橡胶延迟剂存在的情况下,部分橡胶分子会与延迟剂中的化学物质结合,从而使得这些橡胶分子无法参与硫化反应。

这种结合降低了橡胶分子的反应活性,从而延缓了橡胶硫化反应的进行。

第三,一些橡胶延迟剂还可以通过改变反应体系中的pH值和温度来影响橡胶硫化反应的速度。

例如,某些橡胶延迟剂在碱性条件下可以更有效地延缓橡胶硫化反应的发生。

轮胎硫化机保温方案

子午二分厂硫化机保温改造建议方案一、现状子午二分厂硫化机蒸汽管道原保温材料大部分脱落,高温的管道、阀门及热板祼露面积大、温度高(表面温度约45度到168度),散热损失大,造成夏天硫化工作环境恶劣,冬季硫化欠硫较6-9月的高温季时段增多一倍,分别为12.9%和6.7%。

尤其靠窗口较近的C沟液压硫化机,其冬季欠硫缺陷更为突出,大多硫化机均进行了延时。

二、硫化机保温的目的和意义为减少设备、管道及其附件在工作过程中的散热损失和工艺生产过程中介质的温度降,延迟介质凝结,保持设备及管道的生产能力与安全,节约能源,提高工作效益,降低环境温度,改善劳动条件,防止操作人员烫伤。

中华人民共和国国家标准GB4272-92,《设备及管道保温技术通则》要求,设备、管道及其附件外表面温度高于50℃者必须保温。

简言之:减少热损失带来的蒸汽消耗,改善工作环境。

减少模具、热板、模套等部位祼露热损失、内外温差大造成硫化欠硫缺陷发生的频率(尤其冬季最为严重)。

三、改造方案1、保温方式:采用保温套(由内装隔热材料的耐高温柔性织物做成)包裹或填充散热管道、阀门、温包及裸露的热板。

保温套包裹散热器件后采用粘贴、纽扣固定。

2、特点:保温套方便拆卸及恢复,表面温度低于40℃。

如下图所示:2014年7月,服务公司在xx轮胎公司实施的保温改造。

3、改造方案及流程:3.1、测量保温部件尺寸,制作保温套。

3.2、对硫化机管道、阀门等部件实施表面除锈或清洁,涂覆防腐防锈漆。

3.3、利用生产间歇安装硫化机保温套,单台硫化机安装时间约3小时。

三、方案前期工作2013年6月,xx保温制品有限公司采用其发明专利,“新型柔性复合式保温结构”对子午二分厂A1#硫化机裸露的高温部件进行保温,测试保温节汽率。

在硫化机外温主进汽管安装蒸汽流量计,计量改造前后的蒸汽使用量,改造前后该硫化机生产规格基本一致,均生产165/70R13。

2013年7月19-29日,记录改造前蒸汽用量、生产规格及生产条数。

轮胎-硫化基础知识

硫化基础知识

2、胎趾圆角 (1)相应部位的胶料由于某种原因造成加工温度过高,焦 烧时间短。 (2)胎侧/子口半成品挤出厚度偏薄。 ( 3)成型时,部件/ 灯光定位不准,成型时胎体反包 / 正包 (胎侧/子口)不好,导致胎圈部位胶料过少。 (4)胎圈部位排气孔堵塞。 (5)胶囊与钢菱之间积存过多的脱模剂等。 (6)上、下卡盘处泄露,胶囊与卡盘之间或卡盘与卡盘之 间密封失效,导致内压过热水泄露,硫化时水蒸气积存 胎趾部位。 (7)钢丝圈直径比标准大。

硫化基础知识

2、热硫化阶段:相当于硫化反应的交联阶段,逐渐产应 网构,使橡胶强度和弹性急剧上升。 3、平坦硫化阶段:相当于硫化反应网构形成的前期。在 这一时期胶料保持最佳硫化性能,所以我们正硫化时 间一般选在这一阶段。 正硫化时间:从胶料开始加热起至出现平坦期止所经历 的时间称正硫化时间,即剩余焦烧时间和热硫化时间之 和. 4、过硫化阶段:相当于硫化反应中网构形成的后期。在 这一阶段主要发生交联键的重排及交联键的裂解,因 此胶料性能明显降低。

硫化基础知识

硫化过程中胶料性能的变化

1、拉伸强度:峰值 2、定伸应力:峰值 3、弹性:峰值 4、硬度:几乎不变 5、伸长率:峰值 6、永久变形:峰值 7、磨耗性能:正硫化磨耗性能最好 8、耐热性:正硫化耐热性最好 9、透气性:硫化充分的胶料比硫化不足的胶料耐透气

硫化基础知识

正硫化及其测试方法正硫化及其测试方法

第三讲: 外观缺陷原因分析

硫化基础知识

1、子口大边(或子口大边漏钢丝) (1)胶料粘度偏低 (2)胎侧/子口半成品挤出厚度偏厚。 (3)内衬层压延时宽度超标。 (4)成型时,部件/灯光定位不准,成型时胎体反包/正包 (胎侧/子口)不好,导致胎圈部位胶料过多。 (5)胎坯成型时两边扣圈不对称或成型时钢丝圈变形、胎 坯存放不当变形的原因引起胎圈部位半成品迁移。 (6)胎坯装入高度不合适,过大会使胎坯过度拉伸、偏 歪,过小,则对胎坯支撑不牢,合模时把胎坯挤偏。 (7)机械手对中精度达不到要求,把胎坯装偏。 (8)机械手张开直径偏大,吊胎坯时胎坯偏歪 (9)胶囊膨胀不均匀,定型时把胎坯挤偏。 (10)钢丝圈直径比标准小。 (11)硫化胶囊不对 (12)同一硫化模具上的胎圈和胎圈卡环之间不配合

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轮胎硫化欠温自动延时的实现张春喜 关 欣 王 岩 段笑竹(桦林集团有限责任公司 157032) 摘要 介绍一种轮胎硫化欠温自动延时的办法。

实践表明,通过特殊接口单元,将硫化过程中内压温度的模拟量信号输入可编程序控制器(PLC)内,充分利用PLC内的特殊功能指令进行软件编制,较好地解决了轮胎硫化欠温自动延时问题,提高了产品质量。

关键词 轮胎,硫化温度,硫化时间,PLC,接口单元 不论使用定型硫化机还是使用硫化罐,在硫化过程中都离不开对硫化三要素———时间、温度和压力进行控制。

目前,采用等效硫化是最先进的控制方案。

其工作原理是:将在硫化过程中连续检测出的橡胶部件的内部温度转换成随温度变化的数字量信号,送入微机,微机根据阿累尼乌斯方程化学反应速度与温度的对应关系进行数据处理。

尔后累积出硫化程度,当硫化程度达到工艺要求数值时,发出硫化结束信号,完成硫化周期控制。

但是,由于轮胎的部件很厚,加上现在还没有解决好测温传感器安装等问题,无法连续测出轮胎内部的温度,因此这种方案至今未能普及。

最常用的控制方案是,采用可编程序控制器(PLC)取代继电器控制屏同时完成各介质阀门动作的时序控制。

时序控制通常是由PLC内部的计数器接收PLC内部的时钟脉冲来实现的。

在正硫化将要结束时,操作人员观察硫化温度记录仪曲线,如果发现内压循环热水欠温,估算出欠温程度Δθ,查欠温延时经验数据对照表(见表1),决定延长硫化时间多少。

在控制屏上设置1个延时硫化开关,人工转动这个开关,断开PLC内用于 作者简介 张春喜,男,32岁。

工程师。

1987年毕业于哈尔滨船舶工程学院化学工程系。

从事橡胶设备管理工作。

在《橡胶技术与装备》等期刊发表论文2篇。

计时的时钟脉冲信号,使计算器接收不到计数脉冲,达到延长硫化时间的目的,此时“延时硫化”指示灯发光。

当达到表1规定的延时时间,操作人员将延时硫化开关复位。

后面的时序动作继续进行。

这种控制方案的缺点是:由于记录仪曲线的不规则性,人工估算出的欠温程度准确性差,延时时间达不到工艺要求,影响产品质量。

表1 欠温延时经验数据对照表Δθ/℃延长时间/minΔθ/℃延长时间/min10~545281~3203555~10810321~36040109~15415361~40045155~20020401~44050201~24025441~48055241~28030481~52060 按工艺要求,我们通过接口单元将硫化过程中内压温度的模拟量信号输入PLC内,充分利用PLC内的特殊功能指令进行软件编制,较好地解决了轮胎硫化欠温自动延时问题。

现做一介绍。

1 系统构成所用系统主要由三菱公司M EL SEC2F 系列的FX2280MR可编程序控制器和FX2 2AD2PT接口组成(见图1)。

这种PLC结构紧凑、编程简单、可靠性好、数据采集和处理能力较强。

数据采集需图1 系统接线原理图R t1—外压蒸汽测温电阻体;R t2—内压循环热水测温电阻体要通过特殊接口单元FX22AD2PT完成,它是将铂热电阻体(分度号为Pt100)随温度变化的模拟量信号转换为数字量信号传输给PLC,其内部有32个16位的缓冲寄存器(BFM0~31#)。

这种软件主要使用3个缓冲寄存器:5#,6#和29#缓冲寄存器。

5#缓冲寄存器暂存的是CH1通道温度值。

6#缓冲寄存器暂存的是CH2通道温度值。

使用FROM KO K6DO K1语句将CH2通道温度值读出并传输到PLC内的寄存器D0中。

29#缓冲寄存器暂存的是故障状态,它包括DC24V电源故障、硬件故障、程序错误、数字量或模拟量超过量程范围等。

使用FROM KO K29K4M800K1语句将故障状态读出,即使PLC内部的中间继电器M800为ON,经过输出端接通报警器,也可提醒操作人员进行手动操作,从而避免由于硬件故障造成错误延长硫化时间。

另外可通过M800的常闭接点使下一个周期的硫化欠温自动延时程序不能启动,直到故障排除为止。

模拟量与数字量的转换关系如图2所示。

2 工艺条件(1)硫化某种规格轮胎时,内压条件(介质×时间)为:蒸汽 5min;一次水 5min;二次水 80min;冷水 23min;预热 5 min。

图2 模拟量与数字量转换关系(2)内压循环热水(二次水)温度为(165±5)℃。

(3)二次水低于160℃,不准装胎硫化。

(4)正硫化期间二次水温度低于160℃时,欠温延时按表1执行。

3 软件编制311 计算方法的简化轮胎硫化欠温主要是指内压循环水温度不够,而温度究竟差多少呢?可以这样考虑:按工艺规定,假设1种规格的轮胎在标准硫化条件下,需要通入160℃的内压循环水(时间为80min),那么图3(a)中阴影部分的面积可以看作是轮胎正常硫化必需的内压温度累积值θ1,θ1=∫t2t1160t d t=160×(90-10) =12800,它也是温度对时间的积分值。

轮胎生产过程中介质的负荷变化很大,再加上受其它因素的影响,二次水温度经常低于160℃,在同样80min 时间内,实际温度的累积值是θ2,由于PLC 内的计算功能简单,在不使用上位机的情况下,采用上述方法无法进行计算。

为使问题得到有效的解决,我们采用了下面的方法:设置PLC 温度数据采集的扫描时间为1min ,这个数据就是在这1min 内温度的平均值,那么80min 总计采集80个数据,将这些数据加在一起即是要求的累积值θ2,它也就是图3(b )中阴影部分的面积。

一个硫化周期内压欠温Δθ=θ图3 二次水温度2时间积分曲线t 1—在一个硫化周期中,二次水通入起始时刻;t 2—在一个硫化周期中,二次水结束时刻312 数据处理在正硫化即将结束时,PLC 发出一个脉冲信号,求出θ2=D201+D202+……+D280,并将θ2的值存于寄存器D300中。

用数值传送语句,将常数12800存放在寄存器D100中,即D300=θ2,D100=θ1。

利用减法功能指令,计算D100-D300,并将结果存放在寄存器D1中,即D1=Δθ。

将D1中的数据与表1中的Δθ进行对照,查表功能是利用比较指令(见图4)和区间比较功能指令(见图5)来完成的。

用这两种指令组成下面一段程序: 681LDM500 682CMP K54D1M0 689CMP K108D1M3 696CMP K154D1M6 703CMPK200D1M9 710CMPK240D1M12 717CMP K280D1M15 724CMP K320D1M18 731CMP K360D1M21 738CMP K400D1M24 745CMP K440D1M27 752CMP K480D1M30 759CMP K520D1M33 766LD M500 767ZCPP K10K54D1M100 776ZCPP K54K108D1M103 785ZCPP K108K154D1M106 794ZCPP K154K200D1M109 803ZCPP K200K240D1M112 812ZCPP K240K280D1M115 821ZCPP K280K320D1M118 830ZCPP K320K360D1M121 839ZCPP K360K400D1M124 848ZCPP K400K440D1M127 857ZCPP K440K480D1M130 866ZCPP K480K520D1M1331-θ2。

根据表1确定延长硫化时间多少,例如,当Δθ等于158℃时,则硫化时间延长20min 。

本程序采用移位处理方法[即将移位寄存器D201,D202……D280预先置数(数值为160),使它们只有在温度低于160℃时才能进行移位处理],使低于160℃的二次水温度值以类似于堆栈的方式依次存入D201,D202……D280中。

即二次水温度在160~170℃范围变化时,按160℃计算,满足了第2节工艺条件中(2)和(4)的要求。

图4 比较指令当M500=ON 时,CMP 指令将[S1]和[S2]2个数据(常数)比较,比较结果送到目标[M 1]中,M0,M1和M2的状态取决于比较结果;当M500=OFF 时,不执行CMP 指令,M0,M1和M2的状态保持不变根据表1中Δθ的不同欠温区段,设置相应的[S1]和[S2],当D1处于不同的欠温区段时,相对应的中间继电器M0~M33和M100~M133就出现不同的通断状态,启动相应图5 区间功能比较指令当M500=ON 时,ZCPP 指令将1个数据与2个源数据(常数)比较,第1源数据[S1]不得大于[S2]的值。

比较结果送到目标[M 1]中,M100,M101和M102的状态取决于比较结果;当M500=OFF 时,不执行ZCPP 指令,M100,M101和M102的状态保持不变的计数器,计数脉冲取自PLC 内的时钟M8013,它每分钟发一个脉冲,其计数常数K 即为延时时间。

数据处理程序流程如图6所示。

图6 数据处理程序流程图4 优点及不足本程序所用软件有两个功能:可将29#缓冲寄存器中暂存的故障状态读出;如果PLC内的寄存器D0接收到的数据θ(θ= D0/10)小于10或大于400,可报警输出。

利用这两个功能即可克服由于测温铂热电阻体、连接导线或模数转换接口等硬件发生故障导致PLC判断错误的现象,使用非常可靠。

另外,应用这种编程思想,只要在现有PLC的基础上对原程序进行优化,就能达到提高控制水平、提高轮胎质量的目的。

不足之处是,在延时期间温度不正常,又出现一次Δ(Δθ)时,不能做另行处理。

收稿日期 1998207212Automatic Extension of Tire Curing Period atSubnormal T emperatureZhang Chunxi,Guan Xi n,W ang Y an and Duan Xiaoz hu(Hualin Group Co.,Ltd 157032)Abstract A method for automatic extending the tire curing period at a subnormal tempera2 ture was proposed.It was showed in the practice that the tire curing period at a subnormal tem2 perature could be automatically extended by inputing the simulated signal of internal temperature during vulcanization into PLC with a special interface unit,and programming with special com2 mands in PLC.K eyw ords tire,curing temperature,curing period,PLC,interface unit1998年轮胎气门嘴芯质量抽检结果揭晓 据国家质量技术监督局近日公布的1998年第2季度产品质量国家监督抽查结果,轮胎气门嘴芯产品质量抽样合格率为7319%,比上次抽查结果有所提高。