生产冰晶石原料粘土酸浸取液除铁实验研究

铁泥中铁浸出率实验

实验一、铁泥中铁的浸出实验指导书一、实验目的:1、通过实验测定铁泥中铁离子的溶出率、加深对固体废物的再利用的理解;2、了解影响浸出条件的相关因素,选择和确定最佳浸出工艺条件。

3、、通过实验得出铁泥中铁的浸出效果。

二、实验原理钢铁冶金含铁尘泥是在钢铁冶炼、轧制过程中,产生的一种含铁量较高的固体废物。

根据钢铁的生产不同工艺,冶金含铁尘泥主要包括高炉瓦斯泥(灰)、转炉尘泥、平炉灰、电炉粉尘等。

含铁尘泥中主要化学成分有全铁(TFe )、氧化钙、氧化镁、二氧化硅、三氧化二铝、五氧化二磷、氧化锌、氧化锰和碱金属等。

通常情况下,含铁尘泥中的有用成分是指可以在钢铁生产过程中直接回收利用的成分,如TFe 、氧化钙、氧化镁等。

提取硅铁铝的基本工艺有两种:酸浸法和碱浸法,因铁泥中含有大量的铁元素,这些含铁自由氧化物能与硫酸反应生成可溶性的Al2(SO4)3、Fe2(SO4)、FeSO4。

化学反应方程式如下: OH SO Al SO H O Al 234242323)(3+→+ (1)OH SO Fe SO H O Fe 234242323)(3+→+ (2)O H FeSO SO H FeO 2442+→+ (3)基于这样的原理,本实验采用酸溶的浸出方法来浸取铁泥中的铁元素,以观察酸浓度、酸泥比、酸浸温度、时间、铁泥目数等几个不同因素对铁泥中铁离子的浸出效率进行研究。

三、实验原料:含铁尘泥 四、实验设备1、水浴加热锅 (附500ml 烧杯5个)。

2、 电子天平一台。

3、PH 试纸4、筛子一个。

5、721紫外分光光度计6、滤纸若干烧杯:1000ml 、500ml 、200ml 各5个。

移液管:1ml 、5ml 、10ml 、15 ml 、50 ml 、20 ml 各7支 。

玻璃棒7个。

容量瓶:500 ml5个。

量筒100 ml7个。

实验药剂:1、邻菲啰啉;2、硫酸 ;3、氢氧化钠 NaOH ( 质量分数5%);4、盐酸羟氨;5、醋酸铵;6、盐酸; 五、实验步骤(一)最佳硫酸浓度确定(1组同学4人)(1)配制不同浓度的硫酸1mol/l 、2mol/l 、3 mol/l 、4mol/l 、5 mol/l 。

酸浸提取锑鼓风炉渣中铁的研究

酸浸提取锑鼓风炉渣中铁的研究陈珍娥;帅显泽【摘要】采用硫酸与盐酸混合浸出的方法提取锑鼓风炉渣中的铁,考察了浸出时间、反应温度、盐酸加入量、硫酸浓度等对铁提取效果的影响,并在此基础上研究了超声辅助浸出的效果.结果表明,铁的最佳浸出条件为:炉渣量3 g、浸出时间2 h、反应温度80 ℃、1:1硫酸10 mL、浓盐酸6 mL,此时铁浸出率为87.89%.相同浸出条件下超声辅助浸出可以缩短反应时间至0.5 h.%Iron was recovered from antimony waste slag from blast furnace by leaching with a mixture of sulfuric acid and hydrochloric acid. Effects of leaching time,reaction temperature, hydrochloric acid dosage, sulfuric acid concentration on iron leaching rate were investigated. Based on that,the iron leaching effect with the assistance of ultrasonic wave was investigated. It is found that 3 g furnace slag was leached at 80℃ for 2 h with a mixture of 10 mL 1:1 sulfuric acid and 6 mL concentrated hydrochloric acid,resulting in an optimal iron leaching rate at 87.89%, and the ultrasound-assisted acid leaching with the same conditions shortened the reaction time to 0.5 h.【期刊名称】《矿冶工程》【年(卷),期】2018(038)001【总页数】3页(P92-94)【关键词】锑;鼓风炉渣;废渣;酸浸;铁【作者】陈珍娥;帅显泽【作者单位】遵义师范学院化学化工学院,贵州遵义563002;黔北特色资源应用研究实验室,贵州遵义563002;遵义师范学院化学化工学院,贵州遵义563002【正文语种】中文【中图分类】TF111锑鼓风炉渣是指鼓风炉挥发熔炼锑矿石后产生的炉渣,目前,对锑鼓风炉渣的处理方法主要有放置囤积、填埋和制作建材等[1]。

结晶法分离硫酸酸洗废液中铁、铬的工艺研究

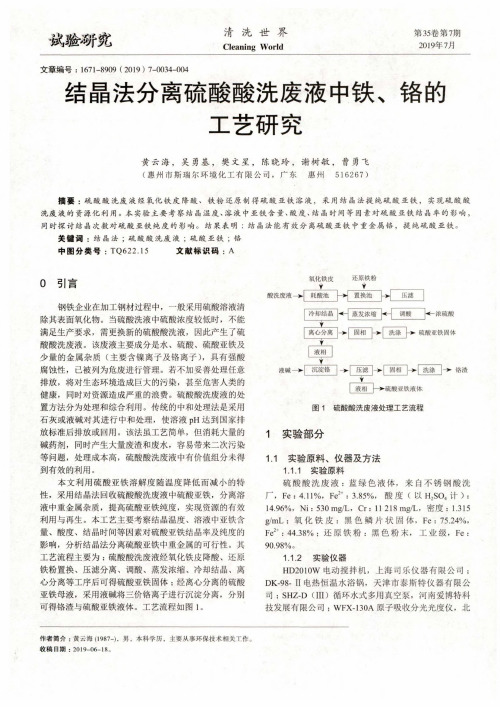

清洗世界Cleaning World 第35卷第7期2019年7月试验研究文章编号:1671-8909(2019)7-0034-004结晶法分离硫酸酸洗废液中铁、锯的工艺研究黄云海,吴勇基,樊文星,陈晓玲,谢树敏,曹勇飞(惠州市斯瑞尔环境化工有限公司,广东惠州516267)摘要:硫酸酸洗废液经氧化铁皮降酸、铁粉还原制得硫酸亚铁溶液,采用结聶法提纯硫酸亚铁,实现硫酸酸洗废液的资源化利用。

本实验主要考察结晶温度、溶液中亚铁含量、酸度、结晶时间等因素对硫酸亚铁结晶率的彩响,同时探讨结晶次数对硫酸亚铁纯度的杉响。

结果表明:结晶法能有效分离硫酸亚铁中重金属辂,提纯硫酸亚铁。

关键词:结晶法;硫酸酸洗废液;硫酸亚铁;餡中图分类号:TQ622.15文献标识码:A0引言钢铁企业在加工钢材过程中,一般采用硫酸溶液清除其表面氧化物。

当硫酸洗液中硫酸浓度较低时,不能 满足生产要求,需更换新的硫酸酸洗液,因此产生了硫酸酸洗废液。

该废液主要成分是水、硫酸、硫酸亚铁及少量的金属杂质(主要含银离子及钻离子),具有强酸腐蚀性,己被列为危废进行管理。

若不加妥善处理任意排放,将对生态环境造成巨大的污染,甚至危害人类的健康,同时对资源造成严重的浪费。

硫酸酸洗废液的处置方法分为处理和综合利用。

传统的中和处理法是采用石灰或液碱对其进行中和处理,使溶液pH达到国家排放标准后排放或回用。

该法虽工艺简单,但消耗大量的碱药剂,同时产生大量废渣和废水,容易带来二次污染等问题,处理成本高,硫酸酸洗废液中有价值组分未得到有效的利用。

本文利用硫酸亚铁溶解度随温度降低而减小的特性,采用结晶法回收硫酸酸洗废液中硫酸亚铁,分离溶液中重金属杂质,提高硫酸亚铁纯度,实现资源的有效利用与再生。

本工艺主要考察结晶温度、溶液中亚铁含量、酸度、结晶时间等因素对硫酸亚铁结晶率及纯度的影响,分析结晶法分离硫酸亚铁中重金属的可行性。

其工艺流程主要为:硫酸酸洗废液经氧化铁皮降酸、还原 铁粉置换、压滤分离、调酸、蒸发浓缩、冷却结晶、离心分离等工序后可得硫酸亚铁固体;经离心分离的硫酸亚铁母液,采用液碱将三价锯离子进行沉淀分离,分别可得铅渣与硫酸亚铁液体。

硫酸浸出赤泥中铁、铝、钛的工艺研究

硫酸浸出赤泥中铁、铝、钛的工艺研究王琪;姜林【摘要】采用硫酸作为浸出剂,研究了赤泥中3种金属铁、铝和钛的浸出工艺.通过考察反应温度、反应时间、液固比、硫酸浓度、赤泥颗粒粒径、焙烧温度、焙烧时间对浸出率的影响,确定了3种金属离子的最佳浸出工艺条件.实验结果表明,将粒径为0.15~0.18 mm的赤泥颗粒于600℃下焙烧5h后,在温度为60℃,硫酸浓度为12 mol/L,液固比为5的条件下反应1h,Fe、Al、Ti的浸出率分别为46.7%、63.3%和54.3%.此外,实验还采用扩散控制的收缩未反应芯模型对浸出反应的动力学进行了研究,通过对实验数据的模拟分析,得到了3种金属的浸出动力学方程.%A systematic study has been made on the leaching of Fe, Al and Ti from red mud with sulphuric acid as leaching agent. Through the investigation on effects of reaction temperature, reaction time, liquid to solid phase ratio, concentration of sulphuric acid, particle size of red mud, calcination temperature and calcination time on the leaching rate, optimum conditions for three metals were determined. Experimental results showed that at reaction temperature 60 Key words; , sulphuric acid concentration12 mol/L, liquid to solid phase ratio 5, reaction time 1 h, particle size of red mud 0. 15 ~0. 18 mm, calcination temperature 600 ℃ and calcinat ion time 5 hrs, the leaching rates of Fe, Al and Ti were 46.7% , 63.3% and 54.3% respectively. The reaction kinetics was studied with unreacted shrinking core model and the kinetic equations of three metal ions were determined through simulation analysis of experimental data.【期刊名称】《矿冶工程》【年(卷),期】2011(031)004【总页数】5页(P90-94)【关键词】赤泥;硫酸浸出;动力学方程;铁;铝;钛【作者】王琪;姜林【作者单位】北京市环境保护科学研究院固废污染防治研究所,北京100037;北京市环境保护科学研究院固废污染防治研究所,北京100037【正文语种】中文【中图分类】X756赤泥是在氧化铝生产过程中产生的废渣。

酸浸除铁提纯钾长石粉的工艺试验

酸浸除铁提纯钾长石粉的工艺试验[导读]采用硫酸作为浸出剂,通过单因素条件试验与正交试验,对河南洛阳篙县金都矿业公司的钾长石粉进行了硫酸酸浸除铁试验。

试验结果表明,在硫酸体积分数40%,温度94℃,酸浸时间为210min的优化条件下,钾长石粉铁的浸出率为93.2%,除铁效果显著。

钾长石是一种重要的工业原料,而天然钾长石矿石中又普遍含较多的铁质,降低了钾长石的经济价值,也妨碍了它在许多工业领域的应用。

研究表明,酸浸除铁是矿物除铁的一种较好方法,而硫酸除铁提纯钾长石又是比较新的课题,目前这一方面研究并不多。

本文在常压恒温下分别采用单因素和正交试验研究了硫酸除铁提纯钾长石的工艺条件。

一、试验材料与研究方法(一)试验材料试验所用原矿钾长石采自河南洛阳嵩县金都矿业公司,原矿样经球磨机初碎、中碎、细碎处理,过200目(-0.074mm)套筛,备用。

酸浸除铁试验所用样品未经重选和磁选处理。

钾长石矿样主要成分见表1。

表1 钾长石原矿粉的化学成分(质量分数)/%SiO2Al2O3Fe2O3K2O Na2O CaO MgO 64.96 18.07 2.50 15.30 0.20 0.40 微量(二)研究方法单因素条件实验:将恒温水浴升温至预定温度后,放入盛有硫酸的烧杯,待烧杯预热至设定温度,加入准确称取的钾长石粉1g,搅拌均匀。

达到设定的反应时间取出烧杯并置于冷水中冷却,此时反应结束。

经水循环式真空泵真空过滤、水洗,直至滤液接近中性,测定滤液中Fe2+含量,从而得出此次酸浸出铁的浸出率。

依次确定最佳浸出时间、浸出温度和浸出剂硫酸体积分数。

正交试验:为了进一步确定各因素各水平对酸浸除铁效果的影响,采用4因素3水平正交试验对试验条件进行了优化,确定最佳酸浸除铁工艺参数。

二、试验结果及分析(一)硫酸体积分数与除铁率的关系酸浸温度为94℃,酸浸时间为210min,研究了硫酸体积分数对除铁率的影响,结果见图1。

图1 硫酸体积分数与除铁率的关系由图1可见,除铁率随硫酸体积分数的增大呈递增趋势,但是硫酸体积分数增加到一定程度后除铁率增长不明显了。

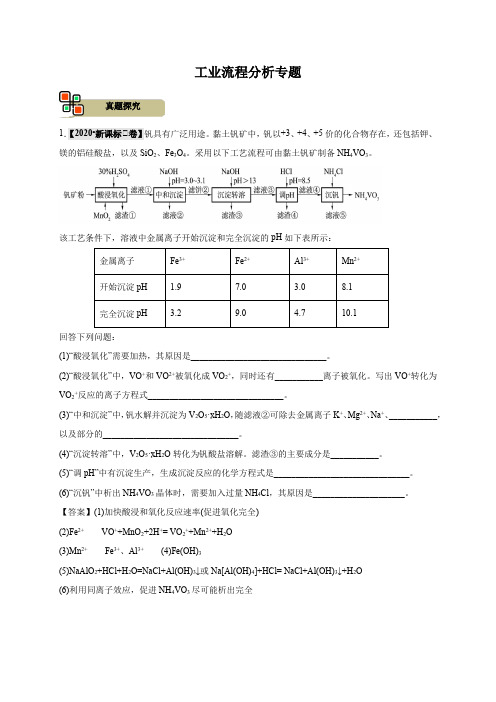

工业流程分析--专题训练(真题探究+模拟训练) 2021届高三化学三轮冲刺(解析)

工业流程分析专题1.【2020•新课标Ⅰ卷】钒具有广泛用途。

黏土钒矿中,钒以+3、+4、+5价的化合物存在,还包括钾、镁的铝硅酸盐,以及SiO2、Fe3O4。

采用以下工艺流程可由黏土钒矿制备NH4VO3。

该工艺条件下,溶液中金属离子开始沉淀和完全沉淀的pH如下表所示:金属离子Fe3+Fe2+Al3+Mn2+开始沉淀pH 1.97.0 3.08.1完全沉淀pH 3.29.0 4.710.1回答下列问题:(1)“酸浸氧化”需要加热,其原因是_______________________________。

(2)“酸浸氧化”中,VO+和VO2+被氧化成VO2+,同时还有___________离子被氧化。

写出VO+转化为VO2+反应的离子方程式_______________________________。

(3)“中和沉淀”中,钒水解并沉淀为V2O5·xH2O,随滤液②可除去金属离子K+、Mg2+、Na+、___________,以及部分的_______________________________。

(4)“沉淀转溶”中,V2O5·xH2O转化为钒酸盐溶解。

滤渣③的主要成分是___________。

(5)“调pH”中有沉淀生产,生成沉淀反应的化学方程式是_______________________________。

(6)“沉钒”中析出NH4VO3晶体时,需要加入过量NH4Cl,其原因是_____________________。

【答案】(1)加快酸浸和氧化反应速率(促进氧化完全)(2)Fe2+VO++MnO2+2H+= VO2++Mn2++H2O(3)Mn2+Fe3+、Al3+(4)Fe(OH)3(5)NaAlO2+HCl+H2O=NaCl+Al(OH)3↓或Na[Al(OH)4]+HCl= NaCl+Al(OH)3↓+H2O(6)利用同离子效应,促进NH4VO3尽可能析出完全真题探究2.【2020•新课标Ⅰ卷】某油脂厂废弃的油脂加氢镍催化剂主要含金属Ni 、Al 、Fe 及其氧化物,还有少量其他不溶性物质。

冰晶石化学分析方法和物理分析方法

冰晶石化学分析方法和物理分析方法第8部分:硫酸根含量的测定硫酸钡重量法Chemical analysis methods and physical properties of cryolite—Part 8:Determination of sulphate content by barium sulphate gravimetricmethod编制说明(预审稿)中国铝业郑州有色金属研究院有限公司2019年5月一、工作简况1.项目的必要性概述冰晶石(Na3AlF6)作为原铝生产中的电解质,是一种重要的消耗性原料。

由于工业冰晶石生产工艺的影响,产品中会含硫酸盐。

硫酸盐的存在会加速氟化盐的挥发和水解,影响铝电解过程中氟化盐的利用率和电解槽的电流效率,同时还会影响原铝的质量。

进而影响电解质分子比,还会影响原铝质量,同时硫酸盐对环境和生产设备也有极大的危害。

目前国家对环境保护提出了更高的要求,设置的排放边界条件也越来越狭窄,因此从多方面影响,生产企业控制冰晶石中硫酸盐的含量十分重要,定量准确检测冰晶石中硫酸根含量就很必要。

前版冰晶石中硫酸根的检测标准是2006年发布的,实施距今已十年有余,随着冰晶石生产工艺不断创新,硫酸根含量的范围不断变化,同时,国家对标准编写也提出了新的要求,原标准已经不能满足目前分析检测工作的需要。

因此有必要对YS/T 273.8-2006《冰晶石化学分析方法和物理性能测定方法第8部分:硫酸钡重量法测定硫酸根含量》进行修订,以满足目前我国冰晶石检测和质量控制的要求。

修订的标准将进一步完善我国冰晶石分析检测标准体系,大大促进我国铝工业生产质量控制和贸易规范化,对我国铝工业的发展起到技术支撑作用。

2.适用范围YS/T 273.8-201X《冰晶石化学分析方法和物理性能测定方法第8部分:硫酸钡重量法测定硫酸根含量》的主要方法内容包括:试样用碳酸钠和硼酸混合熔剂熔融,熔融物用高氯酸溶解,在酸性介质中,用氯化钡沉淀硫酸根离子,将硫酸钡沉淀在850℃灼烧,后称量计算硫酸根含量。

成都石室中学高中化学必修二第五章《化工生产中的重要非金属元素》经典练习卷(含答案)

一、选择题1.可用于检验SO 24-的试剂是A .稀硝酸B .NaOHC .BaCl 2D .KNO 32.下列说法正确的是(N A 是阿伏加德罗常数的值)A .0.1 mol FeCl 3水解形成的Fe(OH)3胶体粒子数为0.1N AB .密闭容器中,2 mol SO 2和1 mol O 2催化反应后分子总数为2N AC .1 mol Fe 溶于过量硝酸,电子转移数为2N AD .120 g NaHSO 4和KHSO 3的固体混合物中含有的阳离子数为N A3.下列离子方程式书写正确的是A .NaHCO 3溶液中加入稀盐酸:CO 23-+2H +=CO 2↑+H 2OB .SO 2通入少量NaClO 溶液中:SO 2+ClO -+H 2O=SO 24-+Cl -+2H +C .FeO 与稀硝酸反应:2H ++FeO=Fe 2++H 2OD .碳酸氢钠溶液中滴入氢氧化钙溶液:HCO 3-+OH -=CO 23-+H 2O4.A 、B 、C 、D 四种物质之间的转化关系如图所示(部分产物已略去)下列说法正确的是A .若A 为AlCl 3溶液,B 可能为氨水,反应①的离子方程式为:Al 3++4NH 3·H 2O=-2AlO +4+4NH +2H 2OB .若A 为NaAlO 2溶液,B 稀盐酸,则D 为AlCl 3溶液C .若A 为Fe ,B 可能为稀硝酸,反应②的离子方程式为:3Fe+8H ++2-3NO =3Fe 2++2NO↑+4H 2OD .若A 为Cl 2,B 可能为NH 3,实验室可用加热固体C 的方法制取NH 35.如图所示,相同条件下,两个容积相同的试管分别装满2NO (不考虑反应2242NO N O )和NO 气体,分别倒置于水槽中,然后通过导管缓慢通入氧气,边通边慢慢摇动试管,直到两个试管内充满液体。

假设试管内的溶质不向水槽中扩散,则两个试管内溶液物质的量浓度之比为A .1:1B .5:7C .7:5D .4:36.今有一混合物的水溶液,只可能含有以下离子中的若干种:K +、4NH +、Cl -、Mg 2+、Ba 2+、23CO -、24SO -,现取三份100mL 溶液进行如下实验:(1)第一份加入AgNO 3溶液有沉淀产生(2)第二份加足量NaOH 溶液加热后,收集到气体0.04mol(3)第三份加足量BaCl 2溶液后,得干燥沉淀6.27g ,经足量盐酸洗涤、干燥后,沉淀质量为2.33g 。