快走丝线切割3B教程

线切割3B代码编程教程课件

绝对值大的坐标轴作为计数方向。 令x=|xe|,y=|ye|

B(xe , ye)

Y y<x

取G=Gx

A

J=x

X

Y

A J=y

X

y>x 取G=Gy

Y

Gx

Gy

Gy

Gx

Gx X

B(xe , ye)

(a)

(b)

(c)

y=x, 线段在一、三象限G=Gy 线线切割段3B在代码二编程、教四程 象限G=Gx

• (三)J的确定 ➢ J为计数长度,以微米为单位; ➢ J的大小: G=GX 将直线向X轴投影得到长度的绝对值 G=GY 将直线向Y轴投影得到长度的绝对值

•

故其3B程序为:

•

B40000 B30000 B170000 GX SR4

J2

J1 J4

Y

A(30 , 40)

X B(40 , - 30)

(a)

Y

J2

J1

A(30 , 40)

X

B(40 , - 30)

J3

J4

线切割3B代码编程教程 (b)

J3

3.圆弧3B代码编程举例 应用3B代码编制如图3-14所示图形的线切割程序 (不考虑间隙补偿)。

J

G

Z

分 隔 符 X 坐 标 值 分 隔 符 Y 坐 标 值 分 隔 符 计 数 长 度 计 数 方 向 加 工 指 令

问题: 1.X、Y怎样确定? 2.计数方向怎样确定? 3.计数长度怎样确定? 4.加工指令怎样确定?

线切割3B代码编程教程

直线的3B代码

B

X

B

Y

B

J

G

Z

分 隔 符 X 坐 标 值 分 隔 符 Y 坐 标 值 分 隔 符 计 数 长 度 计 数 方 向 加 工 指 令

HL线切割3B代码编程

B4000B4000B4000Gx L3;

6.4 线切割编程

例3

6.4 线切割编程

例4 B0B10000B10000GyL2; B20000B0B20000GxL1; B0B10000B10000GyL4; B20000B0B20000GXL340GxSR3;

6.4 线切割编程

例3

加工图示整圆,

半径为10mm。 B10000B0B20000Gy NR3;

B10000B0B20000Gy NR1;

6.4 线切割编程

综合举例1:

B 0 B 5000 B 5000 GY L2

B 8000 B 0 B 11000 GY NR1

(1)间隙补偿量的符号 (2)间隙补偿量的算法 加工冲模的凸、凹模时,应考 虑电极丝半径r丝、电极丝和工件之 间的单边放电间隙δ电及凸模和凹模 间的单边配合间隙δ配。 当加工冲孔模具时(即冲后要 求保证工件孔的尺寸),凸模尺寸 由孔的尺寸确定。 配合间隙δ配在凹模上扣除,故: 凸模的间隙补偿量: f凸= r丝+ δ电 凹模的间隙补偿量: f凹= r丝+ δ电 - δ配

例5

B 5000 B 8660 B 8660 GY L1

B 10000 B 0 B 10000 GX L1

B 5000 B 8660 B 8660 GY L4

B 5000 B 8660 B 8660 GY L3

B 10000 B 0 B 10000 GX L3

B 5000 B 8660 B 8660 GY L2

6.4 线切割编程

4、间隙补偿量的确定 在数控线切割加工时, 控制装置所控制的是电极 丝中心轨迹,加工凸模时 电极丝中心轨迹应在所加 工图形的外面;加工凹模 时,电极丝中心轨迹应在 要求加工图形的里面。 工件图形与电极丝中心 轨迹间的距离,在圆弧的 半径方向和线段的垂直方 向都等于间隙补偿量f。

第六章线切割3B代码编程教程

问题: 1.X、Y怎样确定? 2.计数方向怎样确定? 3.计数长度怎样确定? 4.加工指令怎样确定?

数据处理及编程

气

数控线切割加工的编程有国际标准的ISO格式(G

有

代码格式)和 3B代码格式,本次采用3B代码,格式如

浩

下:

然

BX BY BJ G Z

学

无

止

其中:B 为间隔符,作用是将 X、Y、J 数码区分开。

境

------电加工技术训练

BX BY BJ G Z

X、Y 表示增量(相对)坐标值;即直线的终点坐标值

气 有

或圆弧的起点坐标值。(单位为μm。)

浩 然

J 计数长度;加工线段在计数方向轴上的投影值的和。(单位为μm。)

G 计数方向;用GX、GY表示。

学 无

Z 表示加工指令。

止

境

直线:L1、L2、L3、L4。 圆:顺圆SR1、SR2、SR3、SR4 ; 逆圆NR1、NR2、NR3、NR4。

然

666444

Ø0.18mm

放电间隙 0.01mm

补偿方向

学 无 止 境

补偿值为正:钼丝半径+放电间隙0.01mm

------电加工技术训练

型孔补偿值的计算

穿丝孔﹙工艺孔﹚

气

有 浩

补偿方向

然

学 无 止 境

补偿值为负:钼丝半径+放电间隙0.01mm

------电加工技术训练

eg.若线切割机床的单边放电间隙为0.02mm,钼 丝直径为0.18mm,则加工圆孔时的补偿量为 ( )。

4、线切割3B格式编程中加工直线时有四种加工指令: (L1), (L2),(L3),(L4 ) 。

数控线切割3B代码程序编制-自学简化版知识讲解

计数长度为各象限中,圆弧段 在X 轴上投影长度的总和

即:J=Jx1+Jx2

例3. 加工图示圆弧,加工终点B( Xe,Ye),试确定G 和J

因为加工终点靠近X 轴, IXeI>IYeI, 计数方向取Gy;

计数长度为各象限中,圆 弧段在X 轴上投影长度的 总和 即:J=Jy1+Jy2+Jy3

1. 看是什么类型,直线还是圆弧?

圆弧

2.移动到圆心到原点。

圆心已经在原点

3.直线找终点,圆弧找起点。 圆弧起点的坐标为A(-5?不在阴影区,选谁? Gy

5. 判定计数长度JY投影-两象限 J Y =5+5=10mm(10000)

Jy1

Jy2 6.选择加工指令Z 顺时针圆弧 起点在第几象限?SR 2

需要! (1)对于简单的图形,自动化编程无意义。 (2)有些机床由于采购早,还不能自动编程。 (3)工作中需要我们有编程基础,应对程序修改等状况。

2. 3B代码针对对象、格式及编程约定

圆弧 直线

格式如何呢?

对象:圆弧、直线 (二维线切割机床)

对象有哪些?

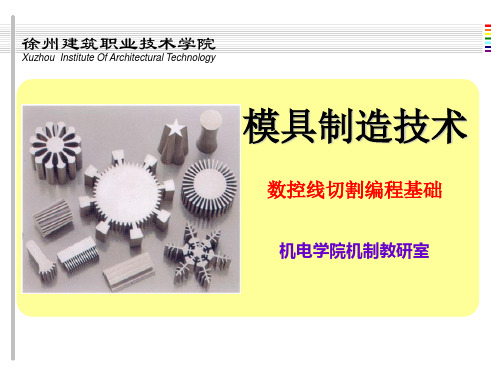

线切割典型模仁零件

这些漂亮的图形怎样编制程序加工出来的呢?

表示被加工的形状,所在象限和加工方位的信息。 如:直线加工指令L1,坐标轴上指令L4;顺时针圆弧指令SR2 和逆时针圆弧指令NR4

加工圆弧时,若被加工圆弧的加丁,起点分别在坐标系的四 个象限中,并按顺时针插补,如图C所示,加工指令分别用SR + 象限号表示 按逆时针方向插补时,分别用NR +象限号表示如图 d 所示。

☺ 回顾一下

数控线切割程序是如何编制的? 现状如何?是否和数控车、铣一样呢?

线切割3B代码编程

线切割加工的分类

1.高速走丝线切割:电极丝往复运动,运丝速度快, 电极丝震动幅度大,加工精度低。 2.低速走丝线切割:电极丝单向运动,运丝速度慢, 加工精度高,但成本很高。

发达国家主要采用慢走丝,而国内主要采用快走丝 。

5

影响加工速度的因素

1.电参数对加工速度的影响 2.工件材质对加工速度的影响 3.进给方式对加工速度的影响 4.电极丝张紧力对加工速度的影响

11

加工进给速度对切缝宽的影响规律

1.加工进给速度越大,切缝宽越小,切缝宽精 度越高 2.在不影响断丝的情况下,尽量提高进给速度

12

加工电压对切缝宽的影响规律

1.加工电压越大,切缝宽越大,切缝宽精度越 低。

13

电极丝半径与拐角半径的关系

1.满足关系式:拐角半径R≥电极丝半径+放电 间隙

14

加工穿丝孔的必要性

1

线切割加工的原理

3.电火花加工放电依靠电极丝与工件的“疏松接触” 击穿,如下图所示,图a接触间隙大,断路,不能击穿 ;图c电极丝与工件接触过于紧密,造成短路,不能放 电。

2

线切割加工的微观放电间隙

由图可见,线切割的切缝宽要大于电极丝直径,这是 因为放电间隙的存在造成的。

3

线切割加工的特点

1.以0.03mm-0.35mm的金属线为电极,无需制造特 定形状的电极。 2.除可以加工平面以外,还可以加工锥面、半球面等 复杂曲面。 3.轮廓加工时,需留的加工余量少,可节约贵重金属 材料 4.可以实现数字控制,加工灵活方便,尤其适合小批 量产品生产,或者产品试制

6

电参数对加工速度的影响规律

1.峰值电流、脉宽越大,加工速度越快。 2.脉间越小,加工速度越快,但脉宽小到一定 程度时,反而使加工速度变慢。

线切割直线的3B编程教案

教师课时授课计划(教案)J三项数值区分开。

2、X和Y:分别为x、y坐标绝对值,单位为微米。

(x、y坐标轴的方向始终平行于机床X、Y拖板的运动方向)(1)加工线段时,坐标原点移至加工起点, X 、Y 的值为被加工线段的终点坐标的绝对值。

即X=︱X1︱、 Y =︱y1︱(2)加工线段与坐标轴重合时, X 、Y的值取零,并可省略。

3、计数方向G:(取GX或GY)(1)线段:当︱X1︱>︱y1︱取GX当︱X1︱<︱y1︱取GY当︱X1︱=︱y1︱取GX或GY线段终点靠近哪个轴选取哪个轴作为计数方向。

4、计数长度J:当计数方向确定后,计数长度J应取计数方向从起点到终点移动的总距离,即圆弧或线段在计数方向坐标轴上投影长度的总和。

如图上图:直线O-A:︱x1︱>︱y1︱取GX,J=︱x1︱直线O-B:︱x1︱<︱y1︱取GY,J=︱y1︱老师讲课,讲解X、Y参数的计算方法。

老师讲课,讲解G参数的计算方法。

老师讲课,讲解J参数的计算方法。

学生听课。

学生听课。

学生听课二、编程实例1、如图,写出线段的3B程序:线段O-A:(1)XY值:X=5000、Y=3000(2)计数方向G=GX(3)J=5000(4)Z指令:线段在1象限则取为L1线段O-A的3B程序为:B5000 B3000 B5000 GX L1线段O-B:(1)XY值:X=0、Y=0(与坐标轴重合)(2)计数方向G=GX(3)J=4000(4 )Z指令:线段在3象限则取为L3线段O-B的3B程序为:B0 B0 B4000 GX L3线段O-C的3B程序为:B2000 B4000 B4000 GY L4 课后作业:如图所示编出3B程序:示范线段1的编程,与学生提问互动。

布置作业学生思考,回答老师提问学生练习线段OB,OC评价方式通过完成的练习,检查学生的学习情况。

课后作业如图所示编出3B程序。

3B代码

J值为各个象限圆弧投影长度绝对值的和。

6/14/2014 10:56 AM

B 分隔 符号

X X坐标 值

B 分隔 符号

Y Y坐标 值

B 分隔 符号

J 计数 长度

G 计数 方向

Z 加工 指令

例4: 加工图所示圆弧,加 工起点A在第四象限,终点 B(Xe,Ye)在第一象限,试 确定G和J。

因为加工终点靠近 Y轴,|Ye|>|Xe|,计数 方向取Gx; 计数长度为 各象限中的圆弧段在X 轴上投影长度的总和, 即J=JX1+JX2。

B 分隔 符号

X X坐 标值

B 分隔 符号

Y Y坐 标值

B 分隔 符号

J 计数 长度

G 计数 方向

Z 加工 指令

3) J的确定(如右图所示) 计数长度是指被加工图形在计数方向上的投影 长度(即绝对值)的总和,以μm为单位。

例1: 加工图所示斜线OA, 其终点为A(Xe,Ye),且 Ye>Xe,试确定G和J。 因为|Ye|>|Xe|,OA斜 线与X轴夹角大于45°时, 计数方向取Gy,斜线OA在Y 轴上的投影长度为Ye,故 J=Ye。

G 计数 方向

Z 加工 指令

2.圆弧的3B代码编程: 1) x,y值的确定

以圆弧的圆心为原点,建立正常的直角坐标系, x,y表示圆弧起点坐标的绝对值,单位为μm。

6/14/2014 10:56 AM

B 分隔 符号

X X坐标 值

B 分隔 符号

Y Y坐标 值

B 分隔 符号

J ቤተ መጻሕፍቲ ባይዱ数 长度

G 计数 方向

Z 加工 指令

6/14/2014 10:56 AM

B 分隔 符号

详细解释线切割3B编程

3.3 数控线切割编程

自动编程(CAD)

使用专门的数控语言及各种输入手段, 向计算机输入必要的形状和尺寸数据,利用 专门的应用软件求得个关键点坐标和编写数 控加工所需要的数据,再根据各数据计算机 自动编写数控加工代码(程序)。

3.3 数控线切割编程

二、手工编程

手工编程主要由3B、4B、5B、 ISO…,使用最多的是3B格式。为了 与国际接轨,目前有的厂家也使用 ISO代码。我们在这里主要介绍3B法。

3.3 数控线切割编程

手工编程

人采用各种数学方法,使用一般的计算工 具(包括电子计算器),对编程所需的数据进 行处理和运算。通常是把图形分割成直线段和 圆弧段并把每段曲线关键点(起点、终点、圆 心点等)的坐标一一定出,按这些曲线的关键 点坐标进行编程。当零件的形状复杂或非园曲 线时,手工编程的工作量大且容易出错。在手 工编程技术领域内,已出现了三角法、解析法、 增量法、表格法、六边形法、轨迹法、几何法 等多种方法。

3.3 数控线切割编程

1)3B程序格式切割直线

(2)计数方向G

有GX和GY两种,它的选取可按加工直线终点坐标 值的绝对值大小来选取。现以Xe、Ye分别表示X方向、 Y方向终点坐标。

①直线计数方向 加工直线时,终点靠近何轴,这计数方向取该轴, 若与坐标轴成45度,就要看在哪个象限。

3.3 数控线切割编程

第一象限

G

F

第二、三象限

第一、二、三、四象限

E

D

H

B

A

C

(a) 零 件 图

(b) 钼 丝 轨 迹 图

(2) 计算并编制圆弧E′F′的3B代码。在图(b)中,最难编制 的是圆弧E′F′,其具体计算过程如下:

以圆弧E′F′的圆心为坐标原点,建立直角坐标系,则E′点 的坐标为:YE = 0.1mm XE = (20 0.1)2 0.12 19.900。mm

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

快走丝线切割3B教程

快走丝线切割3B教程(转载)

2009-12-23 19:12

要使数控电火花线切割机床按照预定的要求,自动完成切割加工,就应把被加工零件的切割顺序、切割方向、切割尺寸等一系列加工信息,按数控系统要求的格式编制成加工程序,以实现加工。

数控电火花线切割机床的编程,主要采用以下三种格式编写:3B格式编制程序、

ISO代码编制程序、计算机自动编制程序。

1. 3B格式编制程序

目前,我国数控线切割机床常用3B程序格式编程,其格式如下表所示。

B X B Y B J G Z

分隔符号

X坐标值

分隔符号

Y坐标值

分隔符号

计数长度

计数方向

加工指令

(1)分隔符号B

因为X、Y、J均为数字,用分隔符号(B)将其隔开,以免混淆。

(2)坐标值(X、Y)

一般规定只输入坐标的绝对值,其单位为μm,μm以下应四舍五入。

对于圆弧,坐标原点移至圆心,X、Y为圆弧起点的坐标值。

对于直线(斜线),坐标原点移至直线起点,X、Y为终点坐标值。

允许将X和Y的值按相同的比例放大或缩小。

对于平行于X轴或Y轴的直线,即当X或Y为零时,X或Y值均可不写,但分隔符号必须保

留。

图a 斜线的计数方向图

b 圆弧的计数方向

(3)计数方向G

选取X方向进给总长度进行计数,称为计X,用Gx表示;选取Y方向进给总长度进行计

数,称为计Y,用Gy表示。

1)加工直线可按图a选取:

|Ye|>|Xe|时,取Gy;

|Xe|>|Ye|时,取Gx;

|Xe|=|Ye|时,取Gx或Gy均可。

2)对于圆弧,当圆弧终点坐标在图b所示的各个区域时,若:

|Xe|>|Ye|时,取Gy;

|Ye|>|Xe|时,取Gx;

|Xe|=|Ye|时,取Gx或Gy均可。

(4)计数长度J

计数长度是指被加工图形在计数方向上的投影长度(即绝对值)的总和,以μm为单位。

例1

加工图c所示斜线OA,其终点为A(Xe,Ye),且Ye>Xe,试确定G和J。

因为|Ye|>|Xe|,OA斜线与X轴夹角大于45°时,计数方向取Gy,斜线OA在Y轴上的投影长

度为Ye,故J=Ye。

例2

加工图d所示圆弧,加工起点A在第四象限,终点B(Xe,Ye)在第一象限,试确定G和J。

因为加工终点靠近Y轴,|Ye|>|Xe|,计数方向取Gx; 计数长度为各象限中的圆弧段在X轴上

投影长度的总和,即J=JX1+JX2。

例3

加工图e所示圆弧,加工终点B(Xe,Ye),试确定G和J。

因加工终点B靠近X轴,|Xe|>|Ye|,故计数方向取Gy,J为各象限的圆弧段在Y轴上投影长

度的总和,即J=Jy1+Jy2+Jy3。

图c 例1斜线的G和J

图d 例2圆弧的G和J

图e 例3圆弧的G和J

(5)加工指令Z

加工指令Z是用来表达被加工图形的形状、所在象限和加工方向等信息的。

控制系统根据这些指令,正确选择偏差公式,进行偏差计算,控制工作台的进给方向,从而实现机床的自

动化加工。

加工指令共12种,如下图所示。

位于四个象限中的直线段称为斜线。

加工斜线的加工指令分别用L1、L2、L3、L4表示,如图f1所示。

与坐标轴相重合的直线,根据进给方向,其加工指令可按图f2选取。

加工圆弧时,若被加工圆弧的加工起点分别在坐标系的四个象限中,并按顺时针插补,如图f3所示,加工指令分别用SR1、SR2、SR3、SR4表示;按逆时针方向插补时,分别用NR1、NR2、NR3、NR4表示,如图f4所示。

如加工起点刚好在坐标轴上,其指令可选相邻两象

限中的任何一个。