曲柄摇杆机构设计方法完整版

曲柄摇杆机构设计方法

曲柄摇杆机构设计方法曲柄摇杆机构设计方法文档范本一、引言在机械设计领域中,曲柄摇杆机构是一种常见且重要的机构,它能够将旋转运动转换为往复运动。

本文档旨在提供一种详细的曲柄摇杆机构设计方法,以帮助工程师们更好地理解和应用该机构。

二、机构构成与功能1:曲柄:曲柄是机构的旋转部分,它通过旋转运动带动摇杆的往复运动。

2:摇杆:摇杆是机构的往复部分,其运动轨迹由曲柄的旋转和摇杆长度决定。

3:小端杆:小端杆连接曲柄与摇杆,使二者能够实现相对运动。

4:大端杆:大端杆连接摇杆与其他部件,传递摇杆的运动到所需位置。

三、设计步骤和考虑因素1:确定工作要求:根据实际应用,确定曲柄摇杆机构所需完成的工作和要求。

2:设计曲柄和摇杆的运动路径:根据工作要求和机构构型,确定曲柄和摇杆的运动路径,并绘制相应的示意图。

3:计算曲柄和摇杆的长度:根据运动路径以及机构的几何结构,计算曲柄和摇杆的长度,确保其能够满足工作要求。

4:确定杆长度:根据曲柄和摇杆的长度,确定小端杆和大端杆的长度,保证牢固可靠。

5:进行材料选择:根据机构的工作环境和所需承受的载荷,选择合适的材料以确保机构的强度和耐久性。

6:进行摩擦和润滑剂的选择:考虑摇杆与杆以及曲柄的接触情况,选择适当的润滑剂以减小摩擦,提高机构的效率和寿命。

7:进行强度计算:对机构的各个关键部位进行强度计算,以确保其在工作过程中不会发生破坏或变形。

8:进行运动分析和优化:利用运动学原理和模拟软件对机构的运动过程进行分析和优化,以确保其满足工作要求。

四、附件1:设计图纸:附上设计过程中所绘制的曲柄摇杆机构的设计图纸。

2:强度计算报告:附上对机构各个部件进行强度计算的报告。

五、法律名词及注释1:版权:指对于创作出来的文学、艺术和科学作品的拥有权,包括复制、分发、翻译等权利。

2:专利:指为新的技术、产品或产品的制造方法等发明所授予的专有权。

3:商标:指用于区别某个商品或服务来源的标识,具有独立性、显著性和可辨识性等特点。

图解法设计曲柄摇杆机构

. .

/ _ACl = 1 0。 一 / C1 E 8 AE 一 / C1 EA

: 10 一(0 8 。一 9 。一 0)=9 。 0 一0

o o

[ 责任 编辑 : 赵

伟]

/ C,

= / AC, E

( 摩擦因数与相对滑动速度 的关系

2 9

维普资讯

.

.

/C 0 C 所 对 应 的在 圆 1 的 刷 角 为 10 一0 z 上 8。

.

.

AC1 = AE

根据三角形 内角和等于 10 8。

.

故 : 正是 曲柄摇杆 机构在 极位 时所 具 有的尺 寸 此

关系, 此设计 满足全部题设要求 。

[] 1 李学雷主编. 机械设计基础 [ . M] 北京 : 学 出 科 版社 , 0 . 2 4 0 [] 2 孙桓 , 陈作模主编. 机械原理 [ . M] 北京: 高等教 育出版社 , 0 . 2 4 0

.

:8一 。号= 。0 1。9一 9一 0 0 0

又’ . ’在 AA C 中 /CA :0 E l lE

由弹性接 触状 态逐 渐演 变为弹塑 性接触 状态 , 擦因 摩 数 随 比压增 大而缓慢 降低并趋 于稳定 。

图 2 覃 攥 副 在 冷 却 油 中 工 作 时 摩 擦 因 数 与 温厦 的 关 系

22 摩擦副相对滑 动速度 的影 响 . 工程机械制 动时一般 需要 强大 的制动 力矩 , 这意

4 基本 结论

/ 0, 2 : / 0, C1 : C1 C C2 0

.

.

又 ・ C E : / C C : / Cl 2 : . ・/ 1 F _F 2 1 _0, C 0

曲柄摇杆机构优化设计

课程作业曲柄摇杆优化设计姓名:宋*学号:29班级:三峡大学机械与动力学院・程序代码进程 (1)1目录1・曲柄摇杆机构优化设计题目要求要求设计一曲柄摇杆机构,当曲柄山©转到久+90。

时,摇杆的输岀角实现如下给定的函数关系:(1) 置时曲柄和摇杆的位置角,它们是机架杆h为原线逆时针气宇的角度,见图1。

要求在该区间的运动进程中的最小传动角不得小于45° , B|J:式中%和0o别离为对应于摇杆在右极限位/min^[/l = 45°通常把曲柄的长度当做单位长度,即/l = lo另外,按照机构在机械中的许可空间,可以适当预选机架杆的长度,现取/4=5O2・课题描述在曲柄输入角从0()到久+彳的进程中,使摇杆输岀角P尽可能知足一个给定的函数办(0)即公式(1)o对此我将%到%+兰等分为m分,固然输出角(也将对应的分为m分,然后我将输出角对应的数值与期望函数进行拟合,若是误差降到最小,那么取得的结果将会是优化的解,这是将持续型函数转化为离散型的问题,利用matalab编程计算,从而求解。

运动模型如图(1)所示3 •数学模型的成立设计变量的肯定概念:设计变量是除设计常数之外的大体参数,在优化设计进程中不断地进行修改、调整、一直处于转变的状态,这些大体参数都叫做设计变量。

对于本课题,设计常量为厶丿2长度,别离为1和5。

决定机构部份杆长尺寸厶,厶,和摇杆依照已知运动规律开始运动时曲柄所处的位置角%应该列为设计变量即为X 二k %2 AjJ =[/2厶%『% = arc co.0()=(2)(3) 山于整个机构的杆长都是按比例来设计的,他们都是1的倍数,依照题U要求曲柄的初始位置为极位角,即%。

则可以按照曲柄摇杆机构各杆长度关系取得%和相应的摇杆?3位置角00的函数,关系式为由已知条件可知厶上长度别离为1和5,而按照公式(2)(3)可知,%%是lli/2J3的长度来决定,所以厶厶为独立变量,则可以肯定本课题的设计变量X=[.v, xj =[/2厶『,这是一个二维优化问题。

曲柄摇杆机构的最优设计

曲柄摇杆机构的最优设计[摘要] 图解法设计曲柄摇杆机构时为了满足传力性能,往往需要重复进行,结果也不唯一。

本文采用0.618法,在给定行程速比系数k、摇杆摆角φ、长度l4等前提下,采用机械最优设计,使γmin最大,得到了设计最优解。

并讨论了行程速比系数k、摇杆摆角φ的取值范围。

[关键词] 曲柄摇杆机构机械最优设计0.618法1 引言机械最优设计是在给定的载荷或环境条件下,在机械产品的性态、几何尺寸关系或其他因素的限制范围内,选取设计变量,建立目标函数并使其获得最优值的一种新的设计方法。

设计变量、目标函数和约束条件这三者在设计空间(以设计变量为坐标轴组成的实空间)的几何表示中构成设计问题[1]。

最优设计是保证设计合理性、提高设计效率的一种有效方法。

曲柄摇杆机构中,传动角γ越大,对机构的传力愈有利,故常用传动角的大小及变化情况来衡量机构传力性能的好坏。

考虑到机构运动过程中传动角γ是变化的,为了保证机构传力性能良好,必须使最小传动角γmin≥[γ]。

传统的图解设计方法往往需要重复进行,结果也不唯一。

本文采用0.618法,在给定行程速比系数k、摇杆摆角φ、长度l4等前提下,运用机械最优设计,使γmin最大,得到了设计最优解。

并讨论了行程速比系数k、摇杆摆角φ的取值范围。

在实现过程中,本文采用C 语言实现优化过程编程,从而使结果更加精确、直观。

2 曲柄摇杆机构的最优设计(1)寻优目标函数的确定曲柄摇杆机构γmin出现在主动曲柄与机架共线的两位置之一处[2]。

以γmin 最大为寻优目标函数,即:maxf(x)=γmin=(γ1, γ3)min其中,γ1=arccosγ2= arccos(2)设计变量的选择如图1所示,考虑到一旦曲柄支点A确定,则机架l1=AD,其他设计参数l2、l3也随之确定。

因此,只需取曲柄为设计变量即可,即x=l2。

图1设计参数间的几何关系(3)设计参数间的几何关系若已知曲柄x时,有:l3=l1=其中,C1C2=2l4sin(Φ/2)∠AC2D=90°-arcsin+Φ/2(4)设计变量的取值范围根据文献[3]所述,寻优区间起始点xmin= C1C2(1-cosθ)/2sinθ;寻优区间终点xmax= C1C2/2。

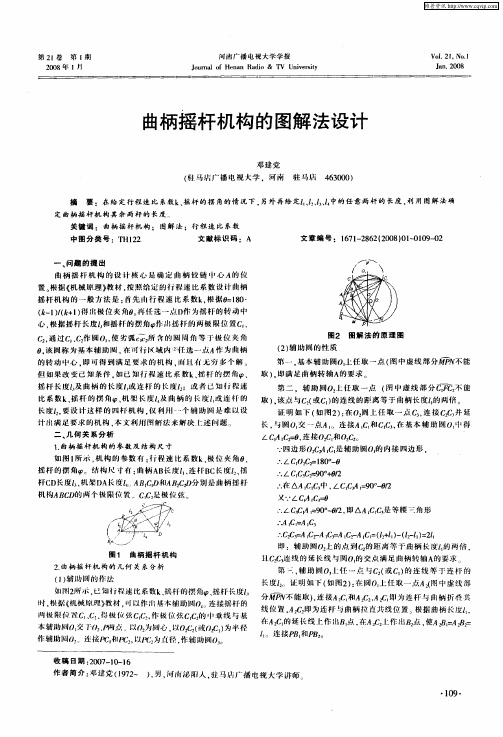

曲柄摇杆机构的图解法设计

( ) 助 闻 的 性 质 2辅

的转动中心. 即可 得 到 满 足要 求 的 机 构 。 H l 尤 穷 多个 解 。 彳 f 但 如果 改 变 已 知 条件 , 已 知 行 程 速 比系 数 k 摇 杆 的 摆 角 、 如 、 摇 杆 长 度Z 曲 柄 的 长 度z 连 杆 的 度Z;或 者 已 知 行 程 速 及 , 或 ,

一

问 题 的提 出

曲柄摇轩机 构的设 计核心 是确定 I柄 铰链 tJ 1 I 1 l ^的 位 l I

置。 根据 《 机械 原 理 》 材 , 照 给 定 的行 程 速 比系 数设 计 曲柄 教 按

摇杆机构的一般方法是 : 首先 m行 程速 比系 数k 根 据0 1 0 , =8 ・

(一 ) k 1得 f极 位 夹 角 冉 任 选一 点 D 为摇 杆 的转 动 中 J 1/ + ) J i } ( I 。 作

定 曲 柄摇 杆 机 构其 余 两杆 的 长 度

关键 词 : 曲柄 摇杆 机 构 ;图 解 法 ;行 程 速 比 系数 中 图分 类 号 :T 2 HI 2 文献 标 识 码 :A 文章 编 号 :1 7 — 8 2 2 0 ) 1 0 0 - 2 6 1 2 6 (0 8 0 - 19 0

长度Z 2 。让 明 如 下 ( 图2 : 圆O, 任 取一 点A ( 中虚 线 部 如 )在 上 闭

( ) 助 圆 的 作 法 I辅 如 2 示, 所 已知 行秤 速 比 系数k 摇 杆 的 角 、 、 摇杆 长 度Z }, 『 根 《 、 f 机械 原 理》 教材 , f 【 以作 { 本 辅助 蚓O 连接 摇杆 的 l I I 两极 限f C 、 得 极 化 坎 C , 极 似弦 C 的 I 垂 线 与 基 , 、 C , 作 , I l

曲柄摇杆机构设计方法完整版

曲柄摇杆机构设计方法HEN system office room [HEN 16H-HENS2AHENS8Q8-HENH1688]曲柄揺杆机构设计方法作者姓名:XXXX专业名称:机械工XXXX及自动化指导教师:XXXX 讲师摘要曲柄摇杆机构中构件的运动样式多样,可以实现给定运动规律或运动轨迹且承载能力高、耐磨顺,制造简单,已于获得较高的制造精度,因此曲柄摇杆机构在各种机械仪器中获得广泛的应用。

本文针对曲柄摇杆机构的行XXXX速度变化速度系数和给定点的轨迹设计曲柄摇杆机构,通过深入分析机构的行XXXX数度比k、摇杆摆动角0、最小传动角,极为夹角和摇杆摆动角等运动性能参数与结构尺寸间的关系。

通过引入曲柄固定较链点的位置角建立了曲柄摇杆和机架长度关于&和0的显示函数关系,通过解析法、儿何作图法、和实验法设计曲柄摇杆机构。

在此基础上研究机构设汁的可能附加要求极其相应的设汁方法为曲柄摇杆设计提供各种可能选项并对曲柄摇杆的急回特性和死点悄况进行说明。

关键词:曲柄摇杆机构行XXXX速度系数摇杆摆动设计方法AbstractThe diversity of movement component in the crank rocker mechanism can achieve given amotion or motion trajectory and have the high bearing capacity, wear-resisting, simple manufacture,and higher manufacturing accuracy・ therefore ,the crank rocker mechanism is widely used in various mechanical instrument・In view of the crank rocker mechanism of velocity fluctuation velocity coefficient and the design of crank rocker mechanism by track point, Analysis the mechanism of the stroke number ratio K , the rocker swing angle minimum transmission angle, extremely angle and rocker swing angle motion parameter and the relationship between structure size deeply. Introduced the crank fixed hinge point position angle of crank rocker and the frame length on and display function is built, by the analytic method, the geometric drawing method, the design of crank rocker mechanism and experimental method・ On the basis of the research on the design method of mechanism design may have additional requirements and other extremelycorresponding , various possible options and the crank rocker quick return characteristics and the dead are described for crank and rocker design.Key words : crank, rocker, travel speed, design目录II1绪论18世纪下半叶的笫一次工业革命促进机械工XXXX的迅速发展,机构学在原来机械力学的基础上发展成为一门独立的科学.早在19世纪连杆机构就已经广泛的运用最简单的就是四杆机构,也是出现最早的一种连杆机构。

曲柄摇杆机构

实验三——用ADAMS 验证曲柄连杆机构如图3-1所示的铰链四杆机构(曲柄摇杆机构),AB 杆为原动件,逆时针匀速转动,其角速度为=/rad s ωπ2040602/3/3AB cm CD cm DA cm BAD ADC ππ===∠=∠=,,,,;对该机构进行验证,是否为曲柄摇杆机构;同时进行运动分析和动力分析。

图3-1 铰链四杆机构【实验目的】1、 了解ADAMS 软件;认识ADAMS 工作界面。

2、 掌握ADMAS 的建模与仿真;3、 验证铰链四杆机构中曲柄存在的条件。

【实验原理】1、 铰链四杆机构是指将4个杆件全部用转动副联接起来的机构。

2、 铰链四杆机构中曲柄存在的条件为以下两点:(1) 曲柄为最短杆件或最短的相邻杆件,此条件称为最短构件条件。

(2) 最短杆件与最长杆件的长度之和必须小于或等于其他两杆件的长度之和,即:'''min max l l l l +≤+此条件简称为构件长度和条件。

【实验仪器和设备】1、计算机。

2、机械系统动力学分析软件ADAMS 2013。

3、《机械设计基础》教材;实验指导书;实验报告。

【实验步骤】1、启动ADAMS。

双击桌面上ADAMS/View的快捷图标“”,打开ADAMS/View。

在欢迎对话框如图3-2中选择“新建模型”(Create a new model),弹出如图3-3所示“创建新模型”(Create a new model)对话框。

图3-2 欢迎对话框图3-3 “创建新模型”对话框在“模型名称”(Modelname)栏中输入:sparkplug;在“重力(Gravity)”栏中选择“正常重力(-全局Y轴)”;在“单位(Units)”栏中选择“MMKS –mm,kg,N,s,deg”;在“工作路径”栏中选择“C:\sparkplug”。

2、设置工作环境。

2.1 对于这个模型,网格间距需要设置成更高的精度以满足要求。

在ADAMS/View菜单栏中,选择设置(Setting)下拉菜单中的工作网格(Working Grid)命令。

椭圆齿轮-曲柄摇杆打纬机构的分析与毕业设计(全套图纸)

摘要目前在织机中有三种类型:分别是剑杆织机、喷水织机和喷气织机,剑杆织机因结构简单,成本低而应用广泛。

我国是一个纺织大国,但由于我国在现代剑杆织机研究不足,当今剑杆织机机构的知识产权不在我国,就不可能将企业做大、做出品牌。

要改变中高级剑杆织机生产设备主要依靠进口的局面,必须走自主创新的道路,需要从剑杆织机核心机构开始做基础性研究工作。

剑杆织机的打纬机构主要有三种:共轭凸轮机构、四连杆机构和六连杆机构。

本文综述了目前国内外织机发展的现状和打纬机构的研究情况,提出了一种新的打纬机构:椭圆齿轮-曲柄摇杆打纬机构。

为分析该机构的打纬性能,建立了机构的运动学数学模型,列出位移、速度和加速度方程。

采用Visual Basic 6.0软件编写了辅助分析软件,得到打纬机构的运动学特性曲线。

了解和分析机构参数对运动规律的影响,通过对机构运动目标的确定,来优化打纬机构的各参数,本文采用基于VB6.0编写的可视化软件进行人机交互对话优化方法,结合实际设计时的结构限制,取得了一组最佳参数。

关键字:打纬机构;椭圆齿轮;曲柄摇杆;运动学分析;参数分析AbstractAt present,there are three types looms,namely the rapier,water and air-jet looms,rapier has broad application because of its simple structure and low cost.China is a big textile country,but because lacking research in modem rapier,rapier in today’s intellectual property is not in our country,which restricted the domestic enterprises become strong and make famous brand,to change the situation that high product equipment of rapier mainly depends on imports,must take the road of independent innovation and should start do basic research from core component of the rapier.Rapier of the beating—up mechanism has three main types:conjugate cam,four-bar linkage and six—bar linkage.This paper reviewed the current development of looms boom domestic and foreign and also the situation of the beating-up mechanism study,present a new type beating-up mechanism:elliptical gear—crank-rocker beating—up mechanism,and then establish the kinematics mathematical model of beating—up mechanism,and the equation of displacement ,velocity and acceleration will be list,for analysis the performance of beating—up mechanism,kinematics analysis of the new beating-up mechanism was made with Visual Basic 6.0 software,output beating-up mechanism’s kinematics curve.Understand and analyses the effect of parameters on law of motion, by exterminating the target of mechanism motion, based on the visualization software of VB6.0 for interactive dialogue optimization methods,obtained a set of best Parameters with the structure restrictions while doing actual design.Key words:beating--up mechanism;elliptic gear;crank-rocker;kinematics analysis;parameter analysis ;目录摘要Abstract第一章绪论 (1)1.1引言............................................................................. (1)1.2几种典型的打纬机构 (2)1.2.1 概述 (2)1.2.2 四连杆打纬机构 (2)1.2.3 六连杆打纬机构 (5)1.2.4 共轭凸轮打纬机构 (6)1.3打纬机构国内外研究现状 (7)第二章椭圆齿轮-曲柄摇杆打纬机构运动学建模 (8)2.1椭圆齿轮一曲柄摇杆打纬机构简介 (8)2.2机构运动学目标 (9)2.3椭圆齿轮一曲柄摇杆的打纬机构运动学模型的建立 (9)2.3.1从动椭圆齿轮角位移、角速度和角加速度数学模型建立 (10)2.3.2摇杆的角位移、角速度和角加速度数学模型建立 (11)2.3.3 打纬点的角位移、角速度和角加速度数学模型建立 (13)第三章辅助分析软件的功能及其使用方法 (14)3.1 打纬机构运动学辅助分析初始界面 (14)3.2打纬机构运动学辅助分析运行界面 (16)3.3 打纬机构运动学辅助分析模拟界面 (16)3.4进步界面 (17)第四章机构参数对运动规律的影响 (19)4.1 椭圆偏心率k的影响 (19)4.2 初始安装角δ的影响 (19)4.3 曲柄、连杆长度的影响 (20)4.4 摇杆运动性能分析 (21)第五章机构的结构设计 (23)5.1 箱体的设计 (23)5.1.1 箱体的结构约束 (23)5.1.2 新机构参数的选择 (24)5.1.3 箱体的结构设计 (24)5.2 椭圆齿轮的三维模型建立 (25)5.3 曲柄的设计和图纸 (26)5.4 摇杆的设计和图纸 (27)5.5轴的设计和图纸 (28)5.5.1 轴的材料选择 (28)5.5.2 轴的结构设计 (28)5.5.3提高轴的强度措施 (29)5.5.4 轴的强度校核 (30)5.6 三维装配图 (30)第六章总结 (32)参考文献 (33)致谢 (34)第一章绪论1.1引言我国是纺织大国,纺织品的出口量位居世界第一,同时也是纺织机械进口大国,据我国海关统计,2011年1-11月我国纺织机械进出口总额为53.83亿美元,同比增长59.56%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

曲柄摇杆机构设计方法 HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】曲柄摇杆机构设计方法作者姓名:XXXX专业名称:机械工XXXX及自动化指导教师:XXXX讲师摘要曲柄摇杆机构中构件的运动样式多样,可以实现给定运动规律或运动轨迹且承载能力高、耐磨顺,制造简单,已于获得较高的制造精度,因此曲柄摇杆机构在各种机械仪器中获得广泛的应用。

本文针对曲柄摇杆机构的行XXXX速度变化速度系数和给定点的轨迹设计曲柄摇杆机构,通过深入分析机构的行XXXX数度比k、摇杆摆动角ψ、最小传动角,极为夹角和摇杆摆动角等运动性能参数与结构尺寸间的关系。

通过引入曲柄固定铰链点的位置角建立了曲柄摇杆和机架长度关于θ和ϕ的显示函数关系,通过解析法、几何作图法、和实验法设计曲柄摇杆机构。

在此基础上研究机构设计的可能附加要求极其相应的设计方法为曲柄摇杆设计提供各种可能选项并对曲柄摇杆的急回特性和死点情况进行说明。

关键词:曲柄摇杆机构行XXXX速度系数摇杆摆动设计方法AbstractThe diversity of movement component in the crank rocker mechanism can achieve given amotion or motion trajectory and have the high bearing capacity, wear-resisting, simple manufacture,and higher manufacturing accuracy. therefore ,the crank rocker mechanism is widely used in various mechanical instrument.In view of the crank rocker mechanism of velocityfluctuation velocity coefficient and the design of crankrocker mechanism by track point, Analysis the mechanism ofthe stroke number ratio K , the rocker swing angle minimum transmission angle, extremely angle and rocker swing angle motion parameter and t he relationship between structure size deeply. Introduced the crank fixed hinge point position angleof crank rocker and the frame length on and display functionis built, by the analytic method, the geometric drawing method, the design of crank rocker mechanism and experimental method. On the basis of the research on the design method of mechanism design may have additional requirements and other extremely corresponding , various possible options and the crank rocker quick return characteristics and the dead are described for crank and rocker design.Key words: crank,rocker,travel speed,design目录II1 绪论18世纪下半叶的第一次工业革命促进机械工XXXX的迅速发展,机构学在原来机械力学的基础上发展成为一门独立的科学.早在19世纪连杆机构就已经广泛的运用最简单的就是四杆机构,也是出现最早的一种连杆机构。

对连杆机构的研究起始于19世纪着名发明家瓦特,他改进的蒸汽机运用了四杆机构。

19世纪以来,以几何图解法为主导的德国机构学派对连杆机构的研究做出了巨大的贡献,其研究结果长期处于世界领先地位,二次世界大战后随着社会科学技术迅猛发展,尤其是电子计算机的普及很大推动了机构设计的研究进XXXX。

平面四杆机构是平面多杆机构,空间多杆机构的基础,所以对平面四杆机构的设计研究有着很重要的意义。

平面连杆机构中构件的运动形式多样,可以实现给定运动规律或运动轨迹,平面连杆机构因承载能力高,耐磨顺,制造简便,已于获得较高的制造精度在机械机构中大量使用。

如缝纫机的踏板机构(如图)送料机构(如图),牛头刨床的横向进给机构(如图),传送带送料机构(如图等。

所以建立出一些简单、方便、实用的设计方法有利于连杆机构的设计。

而一些相关的书籍里对曲柄摇杆机构的设计方法的设计及其优化并没有完整的提出,对于设计者查询相关信息时带来不变,也对学生系统学习曲柄摇杆机构带来不便。

在这种背景下,本课题主要研究的对象为平面四杆机构本中的曲柄摇杆机构,通过分析设计要求,使用合理的设计方法揭示其传力性能和运动性能与机构尺寸之间的关系,以期实现为工XXXX应用给出机构运动尺寸的设计,再利用多目标函数限定选择优化设计方案。

图缝纫机踏板机构图送料机构图牛头刨床的横向进给机构图传送带送料机构2 平面四杆机构概述平面四杆机构的基本型式平面四杆机构最常见是铰链四杆机构如图所示,机构的固定构件4 称为机架,与机架用转动副相连接的构件1和3 称为连架杆,不与机架直接连接的构件2称为连杆。

若组成转动副的二构件能做整周相对转动,则称该转动副为整转副,否则为摆动副。

与机架组成整转副的连架杆称为曲柄,与机架组成摆动副的连架杆称为摇杆。

图 曲柄摇杆机构运动简图因为其它平面四杆机构均可视为曲柄摇杆机构的派生机构, 所以曲柄摇杆机构是平面四杆机构中最基本的机构。

以图 中的铰链四杆机构为例,如图示位置时是曲柄摇杆机构,当进行机构转置( 即让不同杆件做机架 )时,就会得 到不同类型的四杆机构 。

当构件1作为机架,铰链四杆机构为双曲柄机构 ;当构件2作为机架,铰链四杆机构为另一曲柄摇杆机构 ; 当构件3作为机架,铰链四杆机构为双摇杆机构 ;四杆机构的派生机构还有:曲柄滑块机构,曲柄摇块机构,转动导杆机构等。

平面四杆机构的基本特性铰链四杆机构是否具有整转副,取决于个杆的长度。

如图所示曲柄摇杆机构,杆1为曲柄,杆2为连杆,杆3为摇杆、杆4为机构各杆长度用1l 、2l 、3l 、4l 表示。

因杆1为曲柄,故杆1与杆4的夹角ϕ的变化00~0360当摇杆处于左右极限位置时,曲柄与连杆二次共线,故杆1与杆2的夹角β的变化范围也是化00~0360 ;杆3为摇杆,与他相邻的夹角ψ、ϕ的变化范围小于0360.。

显然,A 、B 为整转副。

为了实现曲柄1整周转动,AB 杆必须顺利通过与连杆共线的两个位置1AB 和2AB 。

图铰链四杆机构当杆1处于1AB 位置时,形成D AC 1∆。

根据三角形任意两边之和必大于第三边的定理可得。

4l ≤ (2l - 1l ) + 3l (2-1)3l ≤ (2l -1l ) +4l (2-2)1l + 4l ≤ 2l + 3l (2-3)1l + 3l ≤ 2l + 4l (2-4)当杆1处于2AB 位置时,形成D C A ''∆。

可以写出以下关系1l +2l ≤ 3l + 4l将上面的式子相加可得从上面的式子可以得出结论:(1)铰链四杆机构具有整转副的条件是最短杆与最长杆长度之和小于或等于其余两杆长度之和。

(2)整转副是由最短杆与其邻边组成的。

曲柄是连架杆,整转副处于机架上才能形成曲柄;应此,具有整转副的铰链四杆机构是否存在曲柄,还应跟据选择那一个杆为机架来判断:(1)取最短杆为机架时,机架上有两个整转副,故得双曲柄机构(2)取最短杆的邻边为机架时,机架上只有一个整转副,故得曲柄摇杆机构。

(3)取最短杆的对边为机架时,机架上没有整转副,故得双摇杆机构。

(4)如果铰链机构中的最短杆与最长杆长度之和大于其余两边长度之和,则该机构中不存在整转副,无论曲那个构件作为机架都只能得到双摇杆机构。

急回特性如图 所示,主动曲柄AB 做等速回转,1AB D C 1, 2AB D C 2是图中该曲柄摇杆机构的两极限位置,CD 在D C 1, D C 2间作往复运动,即摆角 为21DC C ∠=ψ。

当B 点由1B 到2B 时,曲柄顺时针转过角1ϕ ,C 顺时针转过ψ,设时间为1t ,C 点平均速度1ν;由B 2到B 1时, 曲柄顺时针转过角ϕ2,C 逆时针转过ψ,设时间过t 2,C 点平均速度v 2。

1ϕ=(0180+θ)>ϕ2=(0180-θ ),t 1>t 2,ν1>ν2,θ是曲柄在两个极限位置时所夹锐角,称为极位夹角。

显然在曲柄摇杆机构,当曲柄为主动件做匀速圆周运动时,摇杆由位置C 1D 摆回到位置C 2D ,其摆角任然是ϕ。

虽然摇杆来回摆动的摆角相同。

但对应的曲柄转角不等,对应的时间也不等,从而反映了摇杆往复摆动的快慢不同。

令摇杆自C 2D 摆至C 1D 为工作行XXXX ,这是摇杆的平均角数度是1ω=ψ/t 1;摇杆自C 2D 摆会至C 1D 是其空回行XXXX ,这是摇杆的平均角数度是2ω=ψ/t 2,显然1ω≤2ω,它表明摇杆具有急回特性。

图曲柄摇杆机构用行XXXX 速度变化系数K 表示机构急回特性的XXXX 度 。

θθϕϕψψ-+=====0021211212180180//t t t t v v K (2-5) 111800+-=K K θ (2-6) 当θ=00时,K=1则机构没有急回特性。

死点位置如图2. 4所示的曲柄摇杆机构如以3为原动件,而已曲柄1为从动件,则当摇杆摆到极限位置C 1D 和C 2D 时,连杆2与曲柄1共线,从动件的传动角γ=00。

若不计个干的质量,则这是连杆加给曲柄的力将经过铰链中心A ,此力对点A 不产生力矩,因此不能使曲柄转动。

机构的这种转动角为零的位置称为死点位置死点位置会是机构的从动件出现卡死或运动不确定现象。

图曲柄摇杆机构的死点位置传动角和压力角曲柄摇杆机ABCD 中,假设各杆是理想的二力杆,没有质量和摩擦阻力。

AB 是主动件,BC 是连杆,CD 是从动件。

分析从动件上力的输入点C 的 受力如图所示。