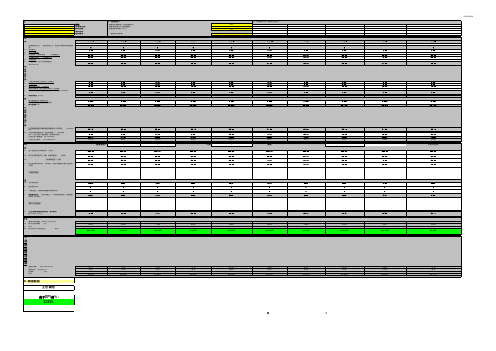

产能瓶颈分析表

产能分析

一、现有设备产能核算1、预订工作时间标准1)单班时间:每班总时间-每班的总计可用小时数。

2)班次:表示的是每天每个工艺操作的班次数。

3)作业率:(总工时-无效工时)/总工时。

人员休息-如果在人员休息的时候,机器也停止运转,则输入每班中机器不运转的时间长度。

计划的维修时间-这是计划的每班中机器停机用于维护的时间长度。

4)年出勤时间:年出勤天数-表示的是每年的工艺运作的天数(扣除法定节假日、双休日)。

5)计算举例:每班8小时、每天2班次、作业率80%、月出勤28天,净可用时间=7.5*2*95%*28=399时。

2、代表产品制程/线能力计算注:1)代表产品:所谓代表产品指产品制程包含其他所有产品制造过程包含的所有工艺过程;如存在两种以上产品包含不同工艺过程、需分别取各类型产品代表产品制程并进行线能力分析。

2)评价瓶颈工序应排除可用外协、其他生产线可用设备借代等因素影响。

3)每条生产线选取一种或2种产品作为代表说明制程及瓶颈工序即可,其他产品可直接计算毛产能。

3、毛产能核算注:1)毛产能核算过程没有排除产品合格率、设备故障率、人员负荷等因素对产能的影响,不能作为需求平衡分析的依据,需进一步平衡。

2)其他产品可根据代表产品计算方法计算出出毛产能。

4、有效产能(净产能)注:1)设备生产包括机器检修、保养、待料等时间,实际的工作时间达不到计划工时,且生产的产品有不良品,因此有效产能必须是以毛产能为基础,减去因停机和良率以及人员缺口等综合因素所造成的产能损失。

2)总体设备利用率计算公式:OEE=设备可用性*性能效率*产品合格率。

根据来自生产验证运转的历史数据来计算总体设备利用率的(OEE)。

性能效率的计算是通过计划的所需周期时间来的。

如果计算单元显示的是100%或者更高,则该单元用红色进行强调。

3)人员负荷率=(现有生产人员/人员配置)*100%反映了以设备为依据的人员配备情况,这一指标在短期内直接对净产能产生影响。

产能分析(含OEE)模板

V. 总体设备利用率

设备可用率 [(N-O1-O2-P)/(N-O1)]

性能效率 [(M*Q)/(N-O1)]

合格率

[T/Q]

OEE

DSHEADRICEADTED

VI. 制造瓶颈

工艺 编号

5.03

60042 10007 1500 567.13%

97% 99% 99.97% 95.85%

10.26

37734 6289 1500 319.27%

C) 产能修改记录(例如按节拍生产)

工艺 6

1 1.00 16.00 90.00 0.00 6.00 87.00

0.00 0.00 10.00 0.00 1.00 99%

0.05% 99.95%

34.38 8.00 38681 6447 其他

960.00 90.00 0.00 10.00

6260 1 0

99%

0.60% 99.40%

33.40 20.00 15029 2505 例如试运转

960.00 90.00 20.00 10.00

2500 1 0

2499

30.47

14994 2499 1500 66.60%

97% 99% 99.96% 95.75%

99% 99% 99.98% 98.22%

工艺7

1.00 16.00 90.00 20.00 6.00 85.00

0.00 0.00 10.00 0.00 1.00 99%

0.05% 99.95%

33.58 25.00 12090 2015

960.00 90.00 20.00 10.00

2010 1 0

6259

25.00

37554 6259 1500 317.27%

产能分析报告

产能分析报告

根据我们的产能分析报告,以下是我们的结论和建议:

1. 产能概况:分析公司已经建立了一定的产能基础。

我们有适当的设备和技术,可以满足当前市场需求的一部分。

然而,我们的产能还有待提高,以满足未来的需求增长。

2. 产能瓶颈:我们发现了一些产能瓶颈,这些瓶颈限制了我们的生产能力。

这些瓶颈可能包括设备老化、生产流程不合理或供应链问题。

我们需要着重解决这些问题,以提高我们的产能。

3. 潜在机会:我们的分析还显示出潜在的市场增长机会。

我们应该利用这些机会提高我们的产能,以满足市场需求。

这可能需要在设备、人力资源和供应链方面进行投资和改进。

4. 资源的合理配置:我们建议将资源合理配置到产能提升的关键领域。

这可能意味着优化生产流程,提高设备效率,增加员工培训,改进供应链管理等。

通过有效的资源配置,我们可以提高产能并降低成本。

5. 持续改进:产能提升不是一次性任务,而是一个持续的过程。

我们建议建立一个持续改进的文化,在不断追求效率和创新的基础上提高产能。

这可能包括定期评估和改进生产流程,跟踪关键绩效指标以及持续培训员工等。

总结起来,通过解决产能瓶颈,利用市场机会和合理配置资源,

我们可以提高公司的产能。

持续改进是关键,确保我们始终保持在市场的前沿。

工厂产能分析报告模板

工厂产能分析报告模板一、背景介绍本报告旨在对某工厂的产能进行全面分析和评估,以便为工厂的生产规划和决策提供依据。

通过对工厂的设备、工艺流程以及生产能力等方面的研究,我们将分析工厂的产能状况,并提出改善建议,以提高工厂的产能水平。

二、工厂设备及工艺流程分析2.1 工厂设备分析在对工厂设备的分析中,我们考察了工厂的主要生产设备,包括生产线、机械设备等。

通过对设备的使用情况、运行效率以及故障率等指标的调查和统计,我们得出了以下结论:•某工厂的生产线设备采用自动化技术,具有高度的智能化和自主化程度。

•在设备运行效率方面,工厂设备的平均利用率为85%左右,存在部分设备利用率偏低的情况。

•工厂设备的故障率较低,但需要加强对设备的预防性维护,以确保设备的正常运转。

2.2 工艺流程分析对工艺流程的分析是评估工厂产能的重要环节。

我们对工厂的主要工艺流程进行了详细的调研和分析,并进行了生产周期的测算。

以下是我们的分析结果:•工艺流程主要分为原料准备、生产加工和产品包装等环节。

•在生产加工环节中,存在一些瓶颈环节,导致产能无法达到最大化。

•针对工艺流程中的瓶颈环节,我们提出了一些改善建议,包括优化设备的配置、加强人员培训等。

三、产能评估与优化建议3.1 产能评估通过对工厂设备和工艺流程的分析,我们对工厂的产能进行了评估。

根据我们的测算和分析,工厂的产能存在以下问题:•瓶颈环节导致生产效率较低,工厂产能无法达到最大化。

•设备利用率不高,存在一定浪费。

3.2 优化建议为了提高工厂的产能水平,我们针对上述问题提出了以下优化建议:•对瓶颈环节进行优化,例如通过设备更新、工艺改进等方式,缩短生产周期,提高产能。

•加强设备维护和管理,提高设备利用率。

•加强对员工的培训和技能提升,提高生产效率。

•定期进行产能评估和优化,及时发现和解决产能瓶颈。

四、总结本报告对某工厂的产能状况进行了深入分析和评估,并提出了针对性的优化建议。

工厂可以根据这些建议,加强对设备、工艺流程以及人员的管理和培训,从而提高产能水平,实现生产效益的最大化。

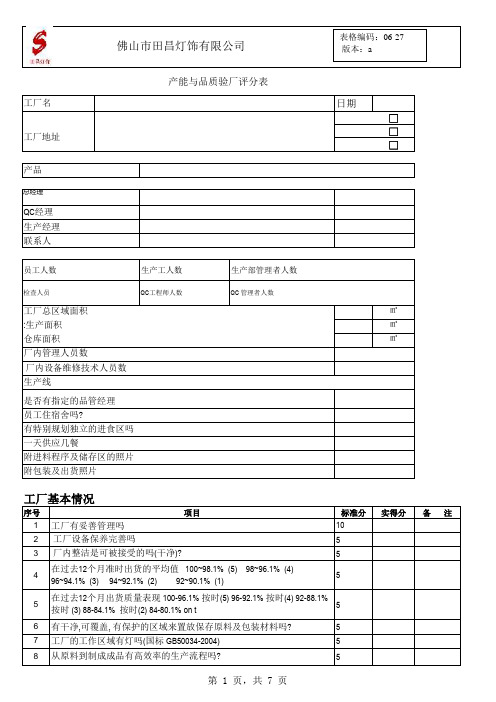

2产能与品质验厂评分表

日期□□□生产部管理者人数QC 管理者人数㎡㎡㎡序号标准分实得分备 注11025354555657585员工住宿舍吗?QC 工程师人数有特别规划独立的进食区吗一天供应几餐附包装及出货照片附进料程序及储存区的照片在过去12个月出货质量表现 100-96.1% 按时(5) 96-92.1% 按时(4) 92-88.1%按时 (3) 88-84.1% 按时(2) 84-80.1% on t有干净,可覆盖, 有保护的区域来置放保存原料及包装材料吗?工厂的工作区域有灯吗(国标 GB50034-2004)工厂有妥善管理吗生产线厂内管理人员数厂内设备维修技术人员数工厂地址总经理产品仓库面积员工人数是否有指定的品管经理从原料到制成成品有高效率的生产流程吗?工厂设备保养完善吗厂内整洁是可被接受的吗(干净)?工厂名生产工人数检查人员:生产面积工厂总区域面积产能与品质验厂评分表联系人QC 经理生产经理项目在过去12个月准时出货的平均值 100~98.1% (5) 98~96.1% (4)96~94.1% (3) 94~92.1% (2) 92~90.1% (1)产能与品质验厂评分表产能与品质验厂评分表产能与品质验厂评分表产能与品质验厂评分表11、产能评估(打星号得分为时,本公司不满意)产能与品质验厂评分表12.一般员工相关事项任何有"F"的问题若被打零分,验厂认证将不被通过, 假产能与品质验厂评分表日期 :_________________批准 :________________这是一个计算机生成的报告。

不需要签名。

项目实得分=(总标准分-不适合分)总分 = ———————————————————— x 100。

公司产能分析报告

公司产能分析报告一、产能概述公司产能是指企业在单位时间内生产或提供的产品或服务的能力。

产能是企业核心竞争力的重要体现,直接影响着企业市场地位和盈利能力。

本次报告将对公司产能进行综合分析,并提出优化建议,以提高公司的生产效率和竞争能力。

二、产能分析1.产能定量评估通过对公司过去一年的生产数据进行梳理和分析,得出公司的实际产能为X单位/月,比去年同期增长了Y%。

同时,我们还发现公司产能利用率没有达到预期水平,存在一定的闲置生产能力。

2.产能瓶颈分析针对产能利用率不高的问题,我们进行了产能瓶颈分析。

通过对生产线的调研和数据统计,我们发现公司的主要瓶颈在生产设备和工人素质方面。

生产设备老化、效率低下,严重影响了生产效率;同时,员工技术水平和操作规范不高,导致生产效率低下和品质问题。

三、产能优化建议1.更新生产设备针对生产设备老化和效率低下的问题,我们建议公司进行设备更新升级。

通过引进先进生产设备,提高生产效率和产能利用率。

同时,优化生产流程,缩短产品制造周期,以提高产能和快速满足市场需求。

2.提升员工素质为了解决员工技术水平和操作规范问题,公司应加强员工培训和技能提升。

培训计划可以包括工艺技术培训、操作规范培训和质量控制培训等。

通过提高员工素质,可以有效提高生产效率和品质水平。

3.管理系统优化公司应改进生产管理系统,引入先进的物流管理和信息化技术。

通过优化物料供应链、加强生产计划管理和调度,及时排除生产中的问题,提高生产效率和响应速度。

4.加强品质管理公司应加强品质控制,建立完善的品质管理体系,提高产品质量水平。

通过严格的品质检测和品质反馈机制,及时发现和解决质量问题,减少次品率,提高产品竞争力。

五、产能增长规划1.定期评估产能公司应定期对产能进行评估,及时调整产能策略。

根据市场需求和竞争态势,确定适宜的产能增长幅度和方向,以满足市场需求并保持竞争优势。

2.规划长期产能考虑长期发展和未来市场需求,公司应进行长期产能规划。

瓶颈站别分析图

光固化处理时间

型号 1# 2# SPS600 3# 4# 5# 1# RS6000 2# 3# 4# 时间 数量 体积

% 28.62% 41.16% 30.23% 682 577

84.59%

单个数量时间

48000 46000

44000

44000

42000

40000

38000

36000 34000

和产能分析表

165 作业比例% 人力调节 机器调节 单位时间产出 100% 5% 5% 5% 5% 5% 5% 100% 100% 100% 100% 100% 100% 100% 50% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 240 300 216 247 250 1800 2250 1620 1854 1878 9000 11250 8100 9268 9391 39600 49500 35640 40780 41319 0.56 0.65 3.07 4.58 415 1536 3115 11520 15577 57600 68538 253440 0.75 0.93 223 223 1671 1671 8357 8357 36771 36771 13.68 106 792 3959 17419 0.00

设备设施造成产能瓶颈的解决路径研究报告

设备设施造成产能瓶颈的解决路径研究报告摘要:产能瓶颈存在、产能不均衡是制约企业发展的主要问题之一。

特别是制造企业,瓶颈决定了生产速度,也是企业响应客户的关键时间点。

本文以内燃机曲轴加工制造为例,提供了一种产能打造的思路,基于四种瓶颈工序的设备OEE,如何依托设备的可用率、表现指数、质量指数三个方面建立数据模型并进行分析,且列出解决瓶颈的要点及方案。

关键字:产能瓶颈设备OEE 产能打造一、基本理论知识阐述瓶颈:制约整个生产流程产出速度的因素。

与生产有关的人、机、料、法、环、测、管等各方面的因素,都有可能成为瓶颈。

设备OEE:设备工序能力计算(设备综合效率OEE)。

OEE=可用率×表现指数×质量指数。

可用率=操作时间/计划工作时间(是用来评价停工所带来的损失,包括引起计划外停工的任何事件,例如设备故障,原材料短缺以及生产方法的改变等。

)表现指数=理想周期时间/实际周期时间(是用来评价生产速度上的损失。

包括任何导致生产不能以最大速度运行的因素,例如设备的磨损、材料的不合格以及操作人员的失误等。

)质量指数=良品/总产量(是用来评价质量的损失,它用来反映没有满足质量要求的产品(包括返工的产品)。

)二、建立数据模型,并进行数据分析曲轴它承受连杆传来的力,并将其转变为转矩通过曲轴输出并驱动发动机上其他附件工作,在此期间受到旋转质量的离心力、周期变化的气体惯性力和往复惯性力的共同作用,使曲轴承受弯曲扭转载荷的作用如上图表一所示。

曲轴作为发动机的最重要的部件,下面我们以它的生产加工为例,来建立数据模型,并进行数据分析。

图表一曲轴示例(一)设备产能测定分析1.开展产品需求分析,建立生产模型要分析产能我们首先要分析产能模型,产能模型能够更好的帮我们了解产能分配情况,及下一步实施目标。

假设曲轴的生产加工产能模型为6拐曲轴每月需求25根,8拐需求25根,10拐需求10根,175缸径需求10根。

1.进行工时测定,核算设备生产能力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

分析人/日期

措施效果确认

确认人/日期

签收部门 采购部

适航质量部 生产部

签收栏 签收人

日期

结论:

部门名称

影响因素 工装设备

是否存在 瓶颈 (Y/N)

生产部

人力状况 制程能力采购部源自其他供应商 预交付期

供应商产品质量

其他

检验人力

适航质量部

检验设备/工装

其他

收发货能力

仓库物流

物流承运能力

其他 生产部计划部分析及应对措施:

瓶颈问题描述

其他生产相关部门瓶颈识别/应对措施 应对措施

编制:

审核:

设备能力是否可满足需求(Y/N)

日期: 产品

年 月生产能力/瓶颈分析表

标准工

时 (单 位:

当月计划生产数量 (列)

分)

当月计划 生产总量 (台/根)

生产部生产能力分析

正常上班所需的人力(6.5h/天)

当月生产总工时 (标准工时*月计划生产总量

/60分,单位:时)

单人生产需要的天 数

(提升前生产总工时 /(6.5小时*60分/ 时))

当月可用工作日 (单位:天)

当月需要总人力 (单人生产需要天数/当

月可用工作日)

表单编号:PD-002-09 版本:00 序列号 :

现生产部人力分配情况 (单位:人)

生产能力是否可满足需求(Y/N)

合计

设备

数量 (单位:

台)

当月计划生产数量(列)

当月可生产列数 (当月天数*2*24/48,单位:

列)