锌镍合金电镀线设计

电化学方法研究锌镍合金镀层耐腐蚀性能

电化学方法研究锌镍合金镀层耐腐蚀性能韩玉娟;郑凯【摘要】Zn-Ni alloy coating and Zn coating were prepared by electrodepositing in alkaline electrolyte respectively. They were handled into working electrodes. Platinum electrode and calomel electrode were chosen as counter electrode and reference electrode respectively. They were immersed into 5% NaCl solution simultaneously. The electrochemical workstation was utilized to measure the corrosion performance after 120 h. The test result indicated that the corrosion potentials of the Zn-Ni alloy and Zn coating were respectively -0. 778 and -0. 989 V, rate of corrosion on Zn-Ni alloy and zinc coating were 0. 0405 and 0. 301 g/( m2 ·h) , which indicated that the corrosion rate of Zinc coating was seven point four times of that of Zn-Ni alloy, their real part values within the low frequency range from 1 to 10 Hz were 250 and 900 Ω/cm2 respectively, the value of Zn-Ni was 3. 5 times than that of Zn coating.%碱性介质中制备锌镍合金镀层与镀锌层,并制备成工作电极,分别选择铂电极和饱和甘汞电极作为对电极和参比电极,5%氯化钠溶液为测量介质,采用电化学工作站测量工作电极电化学特性。

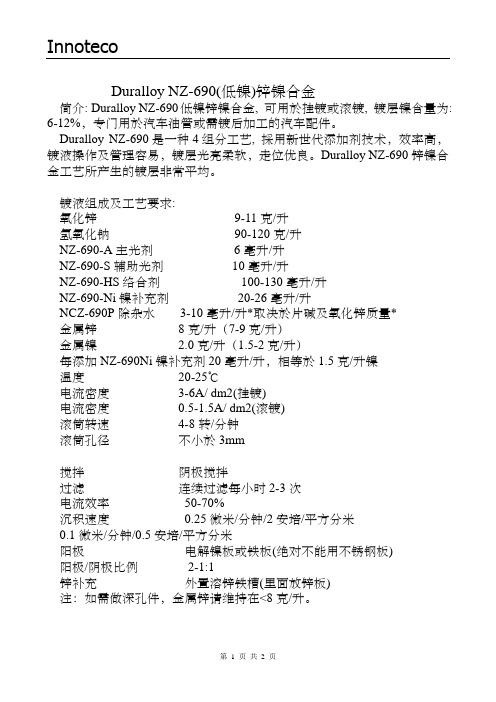

低型锌镍合金电镀工艺

Duralloy NZ-690(低镍)锌镍合金简介: Duralloy NZ-690低镍锌镍合金, 可用於挂镀或滚镀, 镀层镍含量为: 6-12%,专门用於汽车油管或需镀后加工的汽车配件。

Duralloy NZ-690是一种4组分工艺, 採用新世代添加剂技术,效率高,镀液操作及管理容易,镀层光亮柔软,走位优良。

Duralloy NZ-690锌镍合金工艺所产生的镀层非常平均。

镀液组成及工艺要求:氧化锌9-11克/升氢氧化钠90-120克/升NZ-690-A主光剂6毫升/升NZ-690-S辅助光剂10毫升/升NZ-690-HS络合剂100-130毫升/升NZ-690-Ni镍补充剂20-26毫升/升NCZ-690P除杂水3-10毫升/升*取决於片碱及氧化锌质量*金属锌8克/升(7-9克/升)金属镍 2.0克/升(1.5-2克/升)每添加NZ-690Ni镍补充剂20毫升/升,相等於1.5克/升镍温度20-25℃电流密度3-6A/ dm2(挂镀)电流密度0.5-1.5A/ dm2(滚镀)滚筒转速4-8转/分钟滚筒孔径不小於3mm搅拌阴极搅拌过滤连续过滤每小时2-3次电流效率50-70%沉积速度0.25微米/分钟/2安培/平方分米0.1微米/分钟/0.5安培/平方分米阳极电解镍板或铁板(绝对不能用不锈钢板)阳极/阴极比例2-1:1锌补充外置溶锌铁槽(里面放锌板)注:如需做深孔件,金属锌请维持在<8克/升。

注:A. 开新镀液程序:先加690A,加690S,加690HS,最后加690Ni镍水。

B.在光剂A足够情况下镀层仍然不够光亮,可添加B2,5毫升/升。

C.开槽后先用活性炭处理并过滤干净后才加入添加剂,然后用2安培/平方分米电解4-12小时。

每次补充添加片碱不可超过10克/升,否则会造成污染,不能生产。

如果是进口珠碱就没有这个问题。

D.当镀液经过生产而老化, 镀液镍含量或需提高至3克/升, 来维持正常生产。

锌镍合金电镀国家标准

锌镍合金电镀国家标准锌镍合金电镀是一种常见的表面处理工艺,它能够为金属制品提供优良的防腐蚀性能和装饰效果。

为了规范锌镍合金电镀工艺的生产和质量,我国出台了一系列相关的国家标准,以下将对锌镍合金电镀国家标准进行详细介绍。

首先,锌镍合金电镀的国家标准主要包括GB/T 10125-2012《中性盐雾试验》、GB/T 10126-2012《酸性盐雾试验》和GB/T 10127-2012《碱性盐雾试验》等。

这些标准规定了锌镍合金电镀膜的耐蚀性能测试方法,以及对电镀层的厚度、结合力、表面状态等方面进行了详细的要求。

其次,GB/T 10125-2012《中性盐雾试验》是对锌镍合金电镀膜在中性盐雾环境下的耐蚀性能进行测试的标准。

该标准规定了试验条件、试样制备、试验设备、试验过程和试验结果评定等内容,以确保锌镍合金电镀膜在实际使用中具有良好的耐蚀性能。

另外,GB/T 10126-2012《酸性盐雾试验》和GB/T 10127-2012《碱性盐雾试验》则是针对锌镍合金电镀膜在酸性和碱性盐雾环境下的耐蚀性能进行测试的标准。

这两项标准同样对试验条件、试样制备、试验设备、试验过程和试验结果评定等方面进行了详细规定,以保证锌镍合金电镀膜在不同环境下都能够具有良好的耐蚀性能。

除了耐蚀性能测试标准外,锌镍合金电镀国家标准还包括了对电镀层的厚度、结合力、表面状态等方面的要求。

这些要求旨在确保锌镍合金电镀膜在生产过程中能够达到一定的质量标准,以满足不同行业和领域的需求。

总的来说,锌镍合金电镀国家标准对锌镍合金电镀工艺的生产和质量进行了详细的规定,包括了耐蚀性能测试方法、电镀层的厚度、结合力、表面状态等方面的要求。

遵循这些国家标准,能够帮助生产企业提高产品质量,确保锌镍合金电镀膜具有良好的耐蚀性能和装饰效果,从而满足市场需求,促进行业的健康发展。

锌镍合金电镀工艺研究

锌镍合金电镀工艺研究锌镍合金表面处理,随着科技和经济的发展,已成为提高产品质量、减少污染、节省成本的有力手段。

锌镍合金电镀技术作为一种新型表面处理技术,具有表面耐蚀、美观、环保、经济、无毒、性能优良等特点,近些年来在各行各业得到广泛应用。

本文就此技术的工艺原理和应用前景进行探讨。

一、锌镍合金电镀工艺原理锌镍合金电镀是将锌镍合金粉末以电化学方式沉积在金属表面,从而形成电镀膜的技术。

其工艺过程分为三步:充电、清洗和涂敷。

首先需要将要电镀的金属表面用特殊的绝缘液充电,涂敷一层锌镍粉末,然后进行清洗,清除金属表面的污垢。

最后,将锌镍合金粉末以电化学方式进行沉积,形成一层致密的电镀膜,从而完成锌镍合金电镀工艺。

二、应用前景由于锌镍合金电镀工艺具有表面耐腐蚀、美观、环保、经济、无毒以及良好的性能,因此近年来已在汽车、办公室家具、家电等行业得到广泛应用。

首先,锌镍合金电镀工艺可用于汽车制造行业,对汽车勾栏、汽车车身以及零部件等表面进行处理。

它可以大大提高汽车表面防腐蚀性,降低汽车涂层的腐蚀速率,从而延长汽车使用寿命,改善汽车的外观效果。

其次,锌镍合金电镀工艺可广泛应用于办公室家具制造行业,将其应用于办公桌、文件柜等家具表面,使它们具有良好的装饰性,抗腐蚀性,以及耐磨性,更能传达出雅致的质感,使其更宜于家用。

此外,锌镍合金电镀工艺还可用于家用电器制造行业,如冰箱门、抽油烟机、洗衣机等表面,它可以使家用电器具有防腐蚀、耐磨性、美观等特性,从而大大提高家用电器的外观和使用性能。

综上所述,锌镍合金电镀技术在汽车、家具、家电等行业有着广泛的应用前景,可以实现节约成本、提高产品质量、美观性以及减少污染的效果,广大用户也可以从中获取更高的用户体验,同时促进了行业的发展。

三、结论以上就是对锌镍合金电镀技术工艺原理和应用前景的探讨,由于它具有表面耐腐蚀、无毒、经济、环保等特点,因此得到了广泛的应用,在金属表面处理上发挥了重要的作用。

上海电镀线施工方案设计

上海电镀线施工方案设计一、编制依据与说明本施工方案设计依据《建筑施工安全标准》、《电镀行业安全生产规范》等国家及地方相关法规、标准和行业要求,结合上海电镀线工程的具体实际情况编制。

本方案旨在确保施工期间的安全生产,保障人员的生命安全和财产安全,促进工程顺利进行。

二、工程概况与特点上海电镀线工程位于上海市某工业区,主要涉及电镀生产线的建设与改造。

工程特点包括工艺复杂、施工难度大、涉及大量电气设备安装与调试等。

三、安全管理体系与目标建立健全安全管理体系,明确各级安全生产责任,确保施工过程中各项安全措施得到有效执行。

安全管理目标为零事故、零伤亡、零损失。

四、安全生产责任制明确项目经理为安全生产第一责任人,设立专职安全管理人员,确保安全生产责任制的落实。

各级管理人员和施工人员必须严格遵守安全生产规定,确保自身和他人安全。

五、安全保证与技术措施采取多种安全技术措施,如安装安全防护设施、设置安全警示标志、实施定期安全检测等,确保施工过程中的安全。

六、安全经费提取与使用按照国家相关规定,足额提取安全生产经费,并专项用于安全设施的建设、维护和更新,确保安全生产投入的有效性和及时性。

七、分项工程安全技术措施针对工程的各分项工程,制定相应的安全技术措施,确保每个施工环节的安全。

八、安全教育与培训对施工人员进行定期的安全教育和培训,提高施工人员的安全意识和技能水平,确保施工过程中的安全操作。

九、安全检查与评估实施定期和不定期的安全检查和评估,及时发现和整改安全隐患,确保安全生产。

十、施工机具与消防措施合理配置施工机具,确保其安全性能和有效性。

同时,制定严格的消防措施,配置相应的消防器材和设施,预防火灾事故的发生。

十一、季节性安全防护针对季节性气候特点,采取相应的安全防护措施,如防暑降温、防滑防冻等,确保施工过程中的安全。

十二、应急预案与危险源管理制定完善的应急预案,明确应急处置流程和责任人员。

对危险源进行有效管理,实施定期监测和评估,确保危险源得到及时控制和消除。

锌镍合金电镀配制

锌镍合金电镀一..性能特点:1、镀层镍含量可稳定地控制。

2、沉积速度快。

3、低电流密度光亮区范围宽,可用于形状较复杂的零部件的挂镀,也可用于滚镀。

4、镀液具有良好的整平性能,镀层呈银白色高光亮。

6、耐蚀性较电镀锌高5倍以上。

二.工艺参数:三.配制方法1、先往电镀槽加入1/2体积的水,加热至50–60℃,而后加入氯化铵,边加入边搅拌以加速溶解。

待氯化铵全部溶解后再依次加入氯化镍、氯化锌、三乙醇胺、开缸剂(添加剂A)及辅助光亮剂(添加剂B)。

2、待所有组分全部溶解后,用过滤机过滤镀液,去除颗粒杂质。

3、补充水至规定体积。

测定pH值并用氨水调整至5.35–5.40。

4、新配制的镀液在投入生产之前须经预电解去除化工原料中所含的铜、铅、锑等重金属杂质元素。

预电解在0.3–0.4 A/dm2阴极电流密度下进行,预电解时间一般为几小时至几十个小时,直至镀层达到银白色为止。

四.槽液维护:1、pH值的控制该镀液的适宜pH值在5.35–5.65范围内。

PH≤5.2,镀层呈麻点状;PH≤5.3,镀层光亮性差。

随着电镀的进行,镀液的pH值缓慢的上升,用盐酸调整之。

2、Zn/Ni比的控制镀液的锌含量与镍含量之比(Zn/Ni比)不仅是决定镀层镍含量的主要参数,也对镀层外观有显著的影响,必须严格加以控制。

该镀液的适宜Zn/Ni比最好控制在0.7–0.9范围内。

Zn/Ni比过高(≥1.0),当槽液温度较低(≤35℃)与阴极电流密度较小(≤1.5 A/dm2)的情况下,镀层呈灰色。

反之,Zn/Ni比过低(≤0.5),镀层的镍含量有可能超过15%,对提高镀层的耐蚀性不再有益,而脆性增加。

镀液Zn/Ni比可通过化学分析或其它简单方法予以测定。

根据测定结果及变化趋势及时调整锌阳极与镍阳极的面积比。

3、温度控制本工艺的操作温度较宽(30–40℃),除滚镀及镀件形状过于复杂的场合外,电镀操作温度一般选择35–38℃。

4、阴极电流密度的控制阴极电流密度的选择取决于镀件形状。

电镀生产线设计概述

电镀生产线设计概述

电镀生产线是一种重要的表面处理设备,主要用于给金属或非金属工件表面电镀一层金属或合金,以达到防锈、美化、增强机械强度等多种目的。

为了保证电镀质量和生产效率,电镀生产线的设计至关重要。

一般而言,电镀生产线的设计包括以下几个方面:

1. 设计目标:明确电镀生产线的规模、工艺流程、生产能力等基本参数,以确保设计方案符合实际需求。

2. 工艺流程:根据电镀工艺的不同,确定电镀生产线的工艺流程,包括预处理、电镀、清洗、烘干等环节。

3. 生产线布局:根据生产线的规模和工艺流程,合理布局各个环节的设备和工位,以提高生产效率和操作便利性。

4. 设备选型:根据生产线的需求和工艺要求,选择适合的电镀设备和辅助设备,包括电镀槽、电源、过滤器、风机等。

5. 安全设计:考虑到电镀生产线本身存在一定的安全隐患,必须在设计时充分考虑安全因素,采取必要的防护措施,确保员工及设备的安全。

总之,电镀生产线的设计需要综合考虑多个因素,以达到生产效率高、质量优、安全可靠的目标。

- 1 -。

锌镍合金电镀工艺研究

锌镍合金电镀工艺研究田 伟,谢发勤,吴向清(西北工业大学航空学院,陕西 西安 710072)[摘 要] 通过正交试验方法,采用新的添加剂和配位剂实现了锌镍合金电镀,优选出了新的锌镍合金电沉积工艺和镀液配方。

通过G DA 2750型辉光放电光谱仪、H itachiS 2570型扫描电镜等分析手段,研究了不同电镀工艺参数对镀层中镍含量、镀层厚度和镀层外观的影响规律。

采用了电化学试验法研究了镍含量变化对镀层的耐腐蚀性的影响。

结果表明:通过此新型的镀液配方和工艺条件,可获得含镍9%~13%、具有良好外观和耐蚀性好的锌镍合金镀层。

随着电流密度的增加,镀层中镍含量先减小后增加;随着温度和pH 值的增加,镀层中镍含量在不断增加;镀层的自腐蚀电位随着镍含量的增加,呈现先变正后变负的趋势,镍的含量为12%~13%时,合金的自腐蚀电位最正。

[关键词] 电镀;锌镍合金;电流密度;性能[中图分类号]T Q153.2 [文献标识码]A [文章编号]1001-1560(2008)01-0028-03 [收稿日期] 2007-10-180 前 言锌镍合金镀层是一种耐蚀性优良的新型防护性镀层,在国外已得到广泛应用,国内已经将电镀锌镍合金应用于电缆桥架、煤矿井下液压支柱、汽车钢板及军工产品等,大大提高了产品的耐蚀性,并节省了材料[1]。

锌镍合金电镀工艺主要有酸性和碱性两种体系,近年来,国内对镀液的研究主要集中在添加剂和配体的研发以及电沉积工艺对锌镍沉积的影响方面[2,3]。

本工作采用新的添加剂和络合剂实现了锌镍合金电镀,同时,优选出了锌镍合金电沉积的镀液配方和工艺条件。

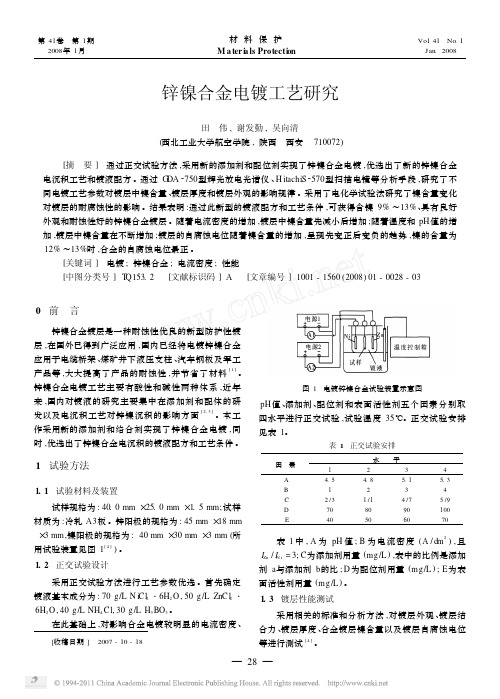

1 试验方法1.1 试验材料及装置试样规格为:40.0mm ×25.0mm ×1.5mm;试样材质为:冷轧A3板。

锌阳极的规格为:45mm ×18mm×3mm ,镍阳极的规格为:40mm ×30mm ×3mm (所用试验装置见图1[4])。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锌镍合金电镀线设计本科毕业设计说明书题目:挂镀锌镍合金电镀线设计院(部):材料科学与工程学院专业:班级:姓名:学号:指导教师:完成日期:2010年6月12日目录摘要·ⅣABSTRACT·Ⅴ1 前言·11.1 锌镍合金电镀的发展与应用·11.2 锌镍合金的应用·21.3 碱性锌镍合金·21.4 电镀生产线PLC系统·31.4公司及生产线简介·42 设计依据与原则·52.1公司要求·52.2 产品质量要求·52.2.1 工件基本性能要求·52.2.2 厚度,耐蚀性及附着强度的要求·62.3 生产纲领·62.4 其他·63 生产线的确定·73.1 生产线的工艺流程·73.2 电镀锌镍合金及前处理工艺参数及技术要求·8 3.2.1 化学除油·83.2.2 电解除油·93.2.3 酸洗·103.2.4 水洗·113.2.5 活化·113.2.6 回收·113.2.7 电镀锌镍合金·123.2.7.1 电镀锌镍合金镀液组成及工艺条件·123.2.7.2 电镀锌镍合金镀液的配制·133.2.7.3 镀液中锌、镍的添加问题·143.2.7.4 镀液中杂质的处理·143.2.7.5 碱性锌镍电镀质量保证措施·143.2.8 碱性锌镍合金镀液中成分分析·153.2.9 碱性锌镍合金电镀故障分析与处理·17 3.3 镀层后处理·173.3.1 电镀锌镍合金六价铬彩钝化工艺·183.3.2 电镀锌镍合金三价铬彩钝化工艺·193.3.3 电镀锌镍合金三价铬黑钝化工艺·213.3.4 电镀锌镍合金六价透明钝化工艺·223.4 镀液的日常维护·234 辅助设备的确定·244.1 挂具·244.2 镀槽的选择·254.2.1 镀槽尺寸设计·254.2.2 槽的结构及材料·254.2.3 镀槽的排风及加热·264.2.4 搅拌·274.3 电镀电源设—整流器·274.3.1 电镀电源概论·274.3.2 整流器的选择·274.4 溶液过滤设备·284.4.1 化学除油槽过滤设备的选择·28 4.4.2 电镀溶液过滤设备·284.5 行车·295 材料及设备明细·305.1材料明细·305.2 设备明细·316 车间平面布置设计·316.1 车间组成及人员分配·316.1.1 生产车间·316.1.2 辅助车间·316.1.3 人员分配·316.2 电镀生产对厂房建筑的要求·327 废水处理·327.1 含镍废水的处理·327.2 含铬废水的处理·33谢辞·35参考文献·36摘要本文介绍了锌镍合金电镀的必要性及锌镍合金电镀线的设计,符合最新的环保要求。

综述了锌镍合金电镀工艺及其分析,镀液的维护,故障分析与排除等。

电镀工艺完整,槽液配方得到优化,并实现了三价铬彩钝、三价铬黑钝及六价铬白钝的在线控制。

文章还对电镀设备进行了计算,列出了材料明细及设备明细。

整线采用PLC控制,自动化程度高,提高了生产效率,达到了电镀线改造目的。

关键词:电镀线设计;锌镍合金;工艺规范;钝化;设备;PLC控制The design of linked zinc-nickel alloy plating automatic line forSanhuan plating companyABSTRACTThis paper introduces the necessity of zinc nickel alloy electroplating and the design of zinc-nickel alloy plating automatic line,according to the latest environmental requirements. the electroplating process is reasonable, and the bath formula is optimized, realized the of on-line control. Give the calculation of electroplate equipments, and make the whole line under PLC control . Reliaze automatic control of electric temperature, improve the production efficiency, accord with the requirement of cleaner production line, electroplate. Achieve the purpose of plating lines transformation.Key Words: Design of electroplating line;zinc-nickel alloy;Process specification;passivation;Equipment;PLC control1 前言目前,在钢铁上普遍使用的防护性镀层主要是镀锌层。

由于镀镉毒性大,处理困难,环境污染严重,现在已很少使用。

但在某方面应用上,锌不能提供必要的腐蚀保护。

钢铁基本的镀锌层,属于阳极性镀层,对基体有电化学保护作用,因而能有效地防护钢铁的腐蚀。

电镀在表面处理方面占有重要地位,它占总电镀量的60%[1]。

随着科学技术和现代工业的发展,对防护性镀层的质量要求也越来越高。

传统的电镀锌层已不能完全满足要求。

近几年来,电镀锌合金的研究与应用也越来越广泛。

锌基合金一般指以锌为主要成分,并含有少量的其他金属的合金而言。

目前,应用较多的是锌与铁族金属形成的二元合金,即锌一镍,锌一钴,锌一铁合金等,它们具有的共同特性是良好的防腐性能,由于铁族金属的原子结构和性质很相近,它们与锌形成合金的共沉积也很相似。

锌合金镀层与锌镀层相比具有更高的耐蚀性,并有良好的性价比,但其中以锌镍合金研究的较多,应用较广。

在锌基合金中,锌镍合金镀层是一种新型的优良防护性镀层,适合于在恶劣的工业大气和严酷的海洋环境中使用。

镍含量7%-9%的锌镍合金耐蚀性是锌镀层的3倍以上;含镍13%左右的锌镍合金是锌镀层的5倍以上,它具有最好的耐蚀性[2]。

特钝化膜仍能够保持良好的耐蚀性。

镀层氢脆小,可代替镉镀层使用[3],由于锌镍合金具有高耐蚀,耐热达200~250℃,可焊性和延展性和锌相当,对油漆的结合力良好,氢脆性接近于零,因而受到人们的欢迎。

1.1锌镍合金电镀的发展与应用上世纪初Schoch和Cocks先后发表了用硫酸盐电镀锌镍合金的文章。

1943年Lustlnan发表了氯化物电镀合金的文章。

1947年Schantz提出了在酸性镀锌液中加入镍盐可获得含镍量15%的锌镍合金。

1956年Rama等人对焦磷酸盐体系作了深入的研究,阐述了镀层性能和结构之间的关系。

之后,Rochl在申请醋酸盐镀锌镍合金的专利中阐述了合金镀层中各成分和耐蚀性之间的关系。

1972年Hartford第一次提出含有光亮剂的锌镍合金镀液,可进行装饰性电镀,镀层含镍量12~18%。

本世纪七十年代,日本和其它一些西方国家为了提高钢板的耐腐蚀性,用于满足汽车、电子、建筑等行业的需求,大量研究了钢铁基体上电镀锌镍合金的工艺[4]。

Smith 等人研究了薄钢板上连续镀锌镍合金,镀层中含锌2~12%,最佳为5~10%。

Atsuyoshi 等人获得了在钢带上连续镀锌镍合金的专利,镀层中含镍13.2~13.8%。

八十年代,光亮锌镍合金电镀工艺逐渐发展起来。

Shend等人发明的镀液,所得镀层光亮平整,含镍量10~12%。

Rynne提出在锌镍合金镀液中加入经乙基壬酸醇12g/L,邻氯苯甲醛1g/L,在0.1~3A/d澎电流密度范围内可获得全光亮镀层。

前苏联PIPE工业研究所用乙酸水杨酸,磺基水杨酸等化合物作光亮剂,可获得低电流密度区较好的锌镍合金镀层。

Kamitami等人提出使用氨基鳌合物及适当的光亮剂可获得全光亮的锌镍合金镀层。

据报道,日本汽车制造业率先于80年代初建立了汽车钢板电镀Zn-Ni合金生产线,,以取代原有汽车钢板电镀工艺,继之在美国、西德等发达国家,也投入生产并获得广泛的工业应用[5]。

我国自八十年代才开展果有:哈尔滨工业大学的酸性锌镍合金电镀工艺及NZ―918碱性工艺,武汉材料保护研究所的酸性及碱性工艺[6],上海轻工业高等专科学校也有锌镍合金电镀工艺的了锌镍合金电镀研究工作,现在己经取得了一些研究成果,有些在生产实践中得到了应用。

主要的研究成报道,北京电镀总厂有半光亮锌镍合金电镀工艺,厦门大学化学系的碱性锌镍合金电镀工艺中请了国家发明专利。

还有许多高校和企业也有锌镍合金电镀研究的报道。

1.2 锌一镍合金的应用(1)国外情况目前,锌一镍合金的应用很广泛,在欧洲,日本,美国和亚洲各国已有大量应用,主要用在汽车,航空,机械和电机等工业。

锌一镍合金最先用在生产上的是弱酸性氯化钹型镀液,由于铵盐不利于环保,以后逐渐以氯化钾型代替(镍台金为10~14%),可用于电镀标准件,紧固件,钢铁铸件和管状等较复杂件。

近几年碱性无氰镀锌一镍合金发展得快,应用量逐渐增大,适合各种类型的钢铁件上电镀,但镀液的电流效率较低,氢脆性大于弱酸性氯化物体系,酸性镀液和碱性镀液各有特点,应根据具体使用情况进行选择。

由于锌一镍合金具有很高的耐蚀性以及很好的耐热性,氢脆性又小,已经大量用作代镉镀层,在汽车,航空航天和军工产品应用广泛。

(2)国内应用情况目前以Zn-Ni合金应用较多,1987年首先用在电缆桥架和军工产品上,镀液用氯化铵型,以后用氯化钾型,目前已开始大量应用碱性锌酸盐型,主要用于中外合资生产进口汽车,航空航天,其他劳工产品以及机械产品[7]。

1.3 碱性锌镍合金目前,常用的Zn - Ni合金镀液主要有两种类型。

一种是弱酸性氯化物镀液[8~10],采用镍盐和锌盐作为主盐,氯化物作为导电盐,硼酸作为缓冲剂。