喷涂聚脲材料标准及检测技术

聚脲检验标准

聚脲检验标准

聚脲是一种化学物质,通常用于制造涂料、胶粘剂等材料。

对于聚脲的检验,常见的标准包括以下几个方面:

1. 外观:聚脲的外观应为无色或淡黄色液体、粉末或胶体状物质。

检验时应检查是否有异常的颜色、浑浊或杂质等现象。

2. 酸度或碱度:聚脲溶液的酸度或碱度通常需要进行检验,以确保其符合特定要求。

酸度和碱度的检验可以通过pH值测定

或酸碱滴定法进行。

3. 溶解性:聚脲的溶解性可以通过溶解试验来检验。

常用的溶剂包括水、有机溶剂等。

检验时需要确定聚脲在不同溶剂中的溶解度和相容性。

4. 相对密度:聚脲的相对密度也是一项重要的检验指标。

可以通过比重计或密度计进行测定。

5. 固含量:聚脲固含量的检验可以通过加热、干燥样品后测定其质量变化来进行。

固含量反映了聚脲制品中固体成分的含量。

6. 功能性测试:根据具体应用要求,还可以对聚脲进行各项功能性测试,如粘度测试、硬度测试、拉伸强度测试等。

不同国家和地区可能有不同的聚脲检验标准,具体的标准可根据制造商提供的产品规范或相关行业标准进行确定。

喷涂聚脲防水工程技术规程

喷涂聚脲防水工程技术规程一、范围。

本规程针对喷涂聚脲防水工程,规定聚脲防水涂料的选用、基层处理、涂料施工、施工后处理以及验收标准等。

二、材料选用。

1、聚脲防水涂料的品种应符合GB/T23446-2009《聚脲防水涂料》的要求。

2、基层预处理应符合GB/T50208-2015《建筑防水工程施工及验收规范》的规定。

3、预制板强度等级应符合GB/T11968-2006《聚脲弹性防水涂料》的规定。

三、基层处理。

1、基层清理时,应将基层表面的附着物清除干净,保持基层洁净无油污、无灰尘渣等。

2、基层处理时,涂料涂刷前应保持基层表面干燥并无积水。

3、基层处理后,应按照涂料说明书规定的干燥时间,确保基层表面干燥,再进行涂料施工。

四、涂料施工。

1、聚脲防水涂料施工时,应按照涂料说明书要求的涂刷工艺和施工温度、湿度等施工环境要求进行操作,确保施工质量。

2、施工应根据基层结构、基层状态选择适宜的涂料和涂料厚度,确保涂层平整、均匀,无漏涂、漏底现象,达到预定防水效果。

3、喷涂聚脲防水涂料应采用喷涂机器进行施工,施工时应采用适当的喷涂压力和喷嘴型号,保证均匀涂层。

五、施工后处理。

1、涂料施工完成后,应按照涂料说明书的规定,及时进行施工后处理措施,以保证防水层的稳定性。

2、涂层在固化前应采取防止日晒、雨淋造成的涂层破坏的措施,防止物体碰撞造成的划痕与撞伤。

六、验收标准。

1、施工完毕后,应进行检验和验收,确认防水工程是否符合规范要求。

2、防水层厚度应符合设计及规范要求,无明显漏涂、漏底、质量缺陷等情况。

3、防水工程的完工质量应符合GB/T50208-2015《建筑防水工程施工及验收规范》的规定。

以上就是喷涂聚脲防水工程技术规程的相关内容,希望对您有所帮助。

聚脲检验标准

聚脲检验标准

聚脲(polyurethane)是一种重要的聚合物材料,常用于制备

泡沫、弹性体、涂料、胶粘剂等。

在聚脲的生产和使用过程中,需要进行一系列的检验和测试,以确保产品的质量符合相关标准。

以下是一些常见的聚脲检验标准:

1. GB/T 8165-2008《聚脲硬质泡沫塑料》:该标准规定了聚脲

硬质泡沫塑料的分类、要求、试验方法等内容,包括外观、密度、力学性能、燃烧性能等指标的测定方法。

2. GB/T 6343-2009《聚脲软质泡沫塑料》:该标准规定了聚脲

软质泡沫塑料的分类、要求、试验方法等内容,包括外观、密度、力学性能、燃烧性能等指标的测定方法。

3. GB/T 5712-2015《涂料和清漆介绍》:该标准介绍了涂料

和清漆的分类、要求、试验方法等内容,包括涂料膜厚、吸收性、耐冻融循环、耐水性、耐磨性等方面的检验方法。

4. GB/T 1682-1994《塑料硬度试验方法》:该标准规定了硬

度测试的原理和方法,适用于各种塑料和橡胶材料的硬度测定,包括聚脲材料。

5. GB/T 12027-2017《弹性体硬度试验方法》:该标准规定了

弹性体硬度的测试方法,适用于聚脲弹性体材料的硬度测定。

需要注意的是,以上只是一些常见的聚脲检验标准,实际应用

中可能还涉及其他相关标准和规范。

具体的检验标准应根据产品的具体要求和应用领域来确定。

聚脲涂料技术规范

3、材料及技术要求3.1、聚脲材料规定要求序号项目性能指标1 体积固含量100%2重量固含量100%3 挥发性有机物0克/升4涂敷次数 1-25 混合比A:B=1:16 凝胶 <15秒7触干 <60秒8 复涂时间间隔 <12小时3.2、聚脲涂层性能指标序号项目性能指标备注1 外观涂层表面应平整、光滑,无明显凹凸不平现象 2 厚度≥3mm3附着力≥65N/cm对比工艺评定样片4 致密性涂层表面致密,无针孔5 拉伸强度 MPa ≥12.06 断裂伸长率%≥2607 邵氏硬度邵D 308 耐高温性能121℃ 8h 无裂纹、无变形9 耐低温性能 -40℃ 8h无裂纹、无变形10 施工间隔时间超过24小时的涂层间附着力≥50N/cm对比工艺评定样片4、施工规范4.1、混凝土表面预处理表面喷涂前预处理效果的好坏是影响喷涂材料性能优劣的关键,使用前表面必须按要求进行处理。

4.2、施工前混凝土表面采用专用工具将凸起部分打磨平整,对低凹部分采用耐酸树脂水泥填补,对池子转角部位采用耐酸树脂水泥作成圆角过渡,水泥表面不得有裂纹、蜂窝、麻面、凸凹不平及疏松的杂质等现象,否则应采用腻子抹平;4.3、清除表面的灰尘、油污及其他杂物,采用压缩空气对表面进行吹扫,保证无砂粒、无尘埃。

4.4、涂覆前基层表面含水率应低于5%,如水分超标或地下水位偏高施工前必须先作刚性防水层;4.5、施工时必须使用专用底涂剂,以提高涂层同钢基间的结合力,同时起到封闭基材水分的作用。

施工时必须采用专用的高温、高压撞击混合设备。

4.6、为保证施工质量,施工前必须提供施工工艺评定样片供甲方检测认可, 提供施工工艺评定样片包括聚脲同混凝土基以及间隔时间超过72小时的聚脲层于层之间的试样;施工工艺评定样片技术要求:聚脲同混凝土基(可采用陶制瓷砖代替)之间剥离强度≥65N/cm(相当于粘接强度≥10.0MPa),喷涂时间间隔超过72小时的聚脲层于层之间要求无法实现剥离。

喷涂型聚脲底涂层质量验收标准

喷涂型聚脲底涂层质量验收标准

一、主控项目

喷涂型聚脲底涂及辅助材料的质量应符合国家现行标准《喷涂型聚脲防护材料涂装工程技术规范》HG/T 20273的有关规定。

检查方法:出厂合格证、产品检验报告;现场抽验的产品质量复验报告。

喷涂型聚脲底涂层与基面粘结强度应符合下列规定;

1.与混凝土基面的粘结强度,应大于

2.0 MPa。

检查方法:按现行国家标准《色漆和清漆拉开法附着力试验》GB/T5210-2006,采用拉开法,样品尺寸应为60mm×60mm×30mm的混凝土试块。

2.与钢结构基面的粘结强度,当采用环氧底涂时,应大于4.5MPa;当采用聚氨酯底涂时应大于

3.5MPa;

检查方法:按现行国家标准《色漆和清漆拉开法附着力试验》GB/T5210-2006采用拉开法,样品尺寸应为采用60mm×60mm×8mm钢板试块。

二、一般项目

喷涂聚脲底涂层表面应固化、平整、涂装应无死角,涂层应无龟裂、起壳现象;

检验方法:目测检查;。

聚脲检验标准

聚脲检验标准聚脲是一种以异氰酸酯为主要原料制备的聚合物,具有优异的物理和化学性质,广泛应用于建筑材料、涂料、胶粘剂、塑料、纺织品等工业领域。

为了确保聚脲产品的质量和性能,必须进行严格的检验,并参照相关的国家标准进行测试。

以下是聚脲检验标准的详细内容。

一、聚脲样品制备1. 聚脲样品的制备应符合ISO 4892-2标准的要求,样品应采用所需厚度的平板或薄膜材料,并应根据实际需求确定样品的尺寸。

2. 聚脲样品的制备应避免任何有可能影响测试结果的污染物,如灰尘、油脂、水分等。

3. 将聚脲原料按照确定的配方比例进行混合,并在恒温恒湿条件下进行反应,制备出所需的聚脲样品。

二、聚脲外观检验1. 聚脲样品的外观应无明显的色差、气泡、污染和裂纹等缺陷。

2. 聚脲样品的表面平整度应符合相关的标准要求。

3. 聚脲样品的颜色应符合指定的色号,并能与参比样品进行对比。

三、聚脲物理性能检验1. 聚脲的密度检验应按照ISO 1183-1标准进行,在一定温度和湿度条件下测定其质量和体积,计算得到聚脲的密度值。

2. 聚脲的硬度检验应按照ISO 868标准进行,使用铅笔硬度计测定其表面硬度。

3. 聚脲的拉伸性能检验应按照ISO 527-1标准进行,根据拉伸试样的尺寸和试验条件,测定聚脲的拉伸强度、断裂伸长率等性能参数。

4. 聚脲的热变形温度检验应按照ISO 75-1和ISO 75-2标准进行,使用热变形仪测定聚脲在一定负荷下的热变形温度。

5. 聚脲的热稳定性检验应按照ISO 11357-1和ISO 11357-2标准进行,使用热重分析仪测定聚脲的热分解温度和热稳定性指数。

四、聚脲化学性能检验1. 聚脲的溶解性检验应按照ISO 1670标准进行,将聚脲样品置于特定的溶剂中,并观察样品的溶解情况。

2. 聚脲的酸值检验应按照ISO 660标准进行,使用中性化学指示剂测定聚脲样品中的酸性物质含量。

3. 聚脲的水分含量检验应按照ISO 760标准进行,将聚脲样品置于特定的温度和湿度条件下,测定其吸湿性和水分含量。

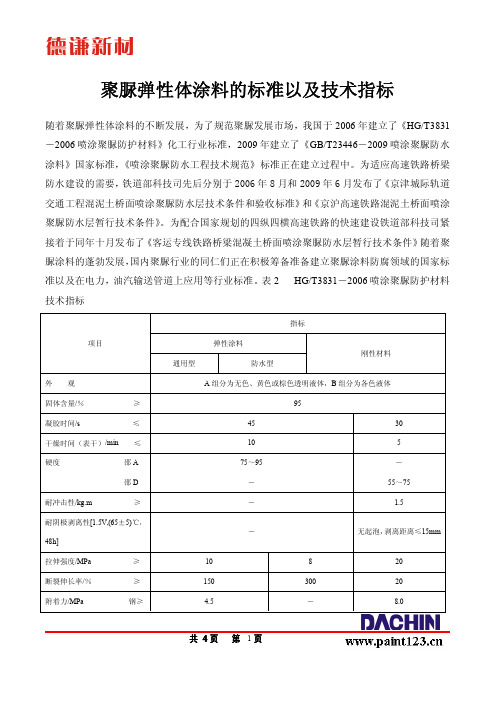

聚脲弹性体涂料的标准以及技术指标

无锈蚀、不起泡、不脱落

-

无锈蚀、不起泡、不脱落

30d)

2006 年我国京津城铁采用了聚脲进行防水施工,2009 年~2010 年京沪高铁将采用聚脲进

行防水,其设计聚脲标准如下表:

表3

京津和京沪铁路防水层技术指标

序号

项目

京沪高铁技术指标

京津高铁技术标准

1

2

3 拉伸

4 强度

5 保持率

6

7

8

9 10 断裂 11 伸长率

项目

外观

固体含量/%

≥

凝胶时间/s

≤

干燥时间(表干)/min ≤

硬度

邵A

邵D

耐冲击性/kg.m

≥

耐阴极剥离性[1.5V,(65±5)℃,

48h]

拉伸强度/MPa

≥

断裂伸长率/%

≥

附着力/MPa

钢≥

指标

通用型

弹性涂料 防水型

刚性材料

A 组分为无色、黄色或棕色透明液体,B 组分为各色液体

95

45

30

10 75~95

共 4页 第 3页

20

机油处理

21

荧光紫外老化,1500h

22

耐碱性,饱和Ca(OH)2溶液,500h

23

凝胶时间

24

表干时间

25

实干时间

26

不透水性 0.4MPa,2h

27

加热伸缩率(%)

28

固体含量(%)

29 与基层粘结强度

干燥基层

30

(MPa)

潮湿基层

31

与基层剥离强度(N/mm)

32

直角撕裂强度(N/mm)

喷涂聚脲防水涂料国标

喷涂聚脲防水涂料国标喷涂聚脲防水涂料国标1. 范围本国家标准规定了喷涂聚脲防水涂料的技术要求、试验方法、检验规则和标志、包装、运输和贮存等。

2. 规定2.1 技术要求2.1.1 基本性能要求喷涂聚脲防水涂料应具有以下基本性能:(1)耐水性:经过500h的人工气候老化试验后,不得出现开裂、剥落等现象;(2)附着力:经过划格试验,不得出现剥离或破坏现象;(3)耐碱性:在PH值为10的碱性溶液中浸泡24h后,不得出现变色或起泡等现象;(4)耐酸性:在PH值为3的酸性溶液中浸泡24h后,不得出现变色或起泡等现象。

2.1.2 物理和化学指标要求喷涂聚脲防水涂料应符合以下物理和化学指标要求:(1)固体含量:不低于60%;(2)干燥时间:表干时间不超过4h,硬干时间不超过24h;(3)粘度:25℃下,粘度应在10-30s之间;(4)耐热性:经过120℃烘烤2h后,不得出现开裂、剥落等现象;(5)耐候性:经过3000h的人工气候老化试验后,不得出现变色、开裂、剥落等现象。

2.2 试验方法喷涂聚脲防水涂料的试验方法应符合以下要求:(1)固体含量:按GB/T1725的规定进行测定;(2)干燥时间:按GB/T1728的规定进行测定;(3)粘度:按GB/T2794的规定进行测定;(4)耐热性:按GB/T1735的规定进行测定;(5)耐候性:按GB/T1865的规定进行测定。

2.3 检验规则和标志喷涂聚脲防水涂料应按照以下检验规则和标志进行检验:(1)检验应符合GB/T191的规定;(2)产品包装上应有产品名称、生产厂家名称、生产日期和批号等信息。

2.4 包装、运输和贮存喷涂聚脲防水涂料应采用密封包装,运输过程中应防止撞击、阳光直射等外界因素对产品造成影响。

存放时应避免高温、潮湿和阳光直射。

3. 引用标准本国家标准引用了以下标准:GB/T1725 固体含量测定方法GB/T1728 涂料干燥时间测定方法GB/T2794 涂料粘度测定方法GB/T1735 涂料耐热性测定方法GB/T1865 涂料耐候性测定方法GB/T191 检验规程4. 附录4.1 标志示例图示:喷涂聚脲防水涂料标志4.2 参考文献[1] GB/T 1725-2007,固体含量测定方法;[2] GB/T 1728-2007,涂料干燥时间测定方法;[3] GB/T 2794-2016,涂料粘度测定方法;[4] GB/T 1735-2016,涂料耐热性测定方法;[5] GB/T 1865-2009,涂料耐候性测定方法;[6] GB/T 191-2008,检验规程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GB/T1733 GB/T14522

GB/T16777 GB/T1768

第三章 产品检验规则

• 材料

– 原材料检验(含类别鉴别检验) – 型式检验(全部项目) – 试验室检验(材料入库检验和现

场施工时材料检验)

• 施工

– 现场检验(施工质量验收)

• 制样检测的样品采用现场施工用喷涂设备喷涂后的 片材,保证被检测样品的真实性和可靠性。

GB/T16777 GB/T2790

➢ 基层处理底涂

1. 底涂用作粘接混凝土基层与聚脲涂层,应有良好的渗透 力能够封闭混凝土基层的水分、气孔以及修正基层表面 微小缺陷;同时能够与混凝土基层及聚脲涂层有很好的 粘接作用。

2. 底涂应具备的性能: 与基层及聚脲涂层粘结力强、对混 凝土基层渗透率高、封闭性能好、固化时间短,可在 0℃~50℃范围内正常固化。

底涂

指标

试验方法

外观质量

均匀粘 稠体, 无凝胶 、结块

目测

表干时间h ≤4

粘结

强度 MPa

潮湿 基层

干燥 基层

≥2.0 ≥2.5

GB/T16777 GB/T5210

搭接专用粘结剂

指标

试验方法

外观质量

均匀粘 稠体, 无凝胶 、结块

目测

表干时间h ≤4

间隔25d粘

结剥离 强度N/mm

≥6.0

或涂层 破坏

3. 底涂可采用环氧及聚氨酯两种材料, 一般可分为低温(0~ 15℃),常温(15℃~35℃)和高温(>35℃)型,选型 应根据桥梁防水施工所处地域环境的气候条件确定,并 且能够适用于潮湿基层;性能指标应符合表4.2的要求。

4. 每平米底涂用量不宜低于0.4kg。

➢ 脂肪族聚氨酯面层 1. 脂肪族聚氨酯面层

• 8 盐处理

在温度为(23±2)℃下,用化学纯氯化钠(NaCl)配制 成3%的水溶液,将六个试件浸入溶液中,液面应高出 试件表面10mm以上,连续浸泡168h后取出,充分用水冲 洗,用干布擦干,并在标准条件下放置4h以上。

• 9 机油处理

在温度为(23±2)℃下,用内燃机车机油,将六个 试件浸入油中,液面应高出试件表面10mm以上,连续浸 泡168h后取出,用干布擦干,并在标准条件下放置4h以 上。

• 基层处理采用抛丸设备,局部采用角磨机。

• 基层验收及频次

• 底涂

• 根据环境气候条件选择底涂的类型。

• 底涂施工前混凝土表面应处理,达到基层要 求。

• 底涂料应现配现用,按使用说明书要求准确 称量。

• 目测检查,均匀,无漏涂和明显缺陷。

• 聚脲防水层施工

• 根据气候、环境选择聚脲防水涂料种类。

应用于桥面暴露部位。

2. 脂肪族聚氨酯面层特性 脂肪族聚氨酯面层性能指标应符合表4.3的要求。

3. 脂肪族聚氨酯面层厚度 每道干膜厚度不小于50微米,且涂刷两遍以上,总厚度 大于200微米。

4. 脂肪族聚氨酯面层颜色 脂肪族聚氨酯面层应选取除黑色外的其它颜色,宜使用 中灰色。

项目

涂层颜色及外观

不挥发物含量%

哑铃型试件

• 5 热处理

拉伸性能裁取六个(120×25)mm矩形试件平放在隔离材料上,水平 放入已达到规定温度的电热鼓风烘箱中,加热温度沥青类涂料为( 70±2)℃,其它涂料为(80±2)℃。试件与箱壁间距不得少于50mm, 试件宜与温度计的探头在同一水平位置,在规定温度的电热鼓风烘箱中 恒温(168±1)h取出,然后在标准试验条件下放置4h,裁取符合 GB/T528要求的哑铃I型试件。低温弯折性试件直接处理。

脂肪族聚氨酯面层 指标

浅灰色,半光,表面色调均匀一致 ≥60 ≤50 ≤4 ≤24

-30℃无开裂、无剥离 漆膜无裂纹、皱纹及剥落等现象

≥2.5

涂层无异常

涂层无起泡、起皱、明显变色、脱落 1500h涂层无明显变色和粉化,无起泡、无裂纹

≥4.0 ≥200 ≤40

试验方法 目测

GB/T1725 GB/T6753.4 GB/T1728 GB/T1728 GB/T6742 GB/T1732 GB/T5210

➢ 喷涂聚氨酯(脲)防水涂料:

喷涂聚氨酯(脲)(俗称半聚脲)弹性防水涂料是一种A、B 双组份、 无溶剂、快速固化的弹性防水材料;A 组份是由端羟基化合物与 异氰酸酯反应制得的半预聚物;B 组分是端羟基树脂或端氨基树 脂与端氨基扩链剂组成的混合物,在B 组分中可以含有用于提高 反应活性的催化剂,允许含有少量颜料及分散的助剂;A、B组分 在专用喷涂设备的喷枪内混合喷出,快速反应固化生成弹性体防 水膜。

➢ 露点温度:

指空气在水汽含量和气压都不改变的条件下,冷却到饱和时的温度, 即空气中的水蒸汽变为露珠时候的温度叫露点温度,露点温度对 照表见附录5。

第二章 材料要求

• 喷涂聚脲防水涂料 • 基层处理剂(底涂) • 涂层修补材料 • 层间粘合剂(搭接专用粘结剂) • 脂肪族聚氨酯面层

《京沪高铁暂行技术条件》喷涂聚脲防水涂料(一)

每批不大于6吨 每批不大于3吨 每批不大于1吨

施工时材料检验项目及批量

• 现场每班喷涂前(每台设备每天开始时 ,由施工方喷涂,检测机构检测),应 利用所使用设备及原材料喷制 400×400mm聚脲防水涂料试膜3块, 试验室养护7天。然后选择2块进行:拉 伸强度、断裂伸长率、撕裂强度、硬度 等物理性能检验。

➢ 喷涂聚脲防水层: 喷涂聚脲防水层由底涂、喷涂聚脲弹性防水涂料、脂肪族聚氨酯面 层组成。

➢ 底涂:

涂装在混凝土表面,起到封闭针孔、排除气体、增加聚脲与基层附着 力的一种涂层材料。

➢ 基层: 经过抛丸、修补处理的混凝土桥面。

➢ 面层:

涂装在聚脲防水涂料表面,起到耐磨、装饰、防变色、防紫外线老化 、防粉化,保护聚脲防水层的作用并且便于重涂的一种涂层材料 。

• 不透水性:抗渗仪,570mm水柱,30min。1处 /32m梁。

《京沪高铁暂行技术条件》脂肪族聚氨酯面层

• 脂肪族聚氨酯面层宜在聚脲防水层施工完毕后6h 内完成,保证层间粘结。

• 脂肪族面层施工前,应对相关区域内的聚脲防水 层表面进行清洁处理,保证聚脲防水层表面干燥 ,无灰尘、油污和其它污染物,与技能防水层施 工间隔超过规定时,应采用专用搭接粘结剂处理 或现场拉拔试验确定。

喷涂聚脲材料标准及检测技 术

目录

1

喷涂聚脲相关标准

2

材料要求

3

产品检验规则

4

施工质量验收

5

材料检测

6

工程现场检测

第一章 喷涂聚脲相关标准

•GB/T23446-2009《喷涂聚脲防水涂料》 •HG/T 3831-2006 《喷涂聚脲防护材料》 •JGJ/T×××-2009《喷涂聚脲防水工程技术规程》 •铁道部《京沪高速铁路桥梁混凝土桥面喷涂聚脲防水层暂 行技术条件》

细度μm

干燥时间h

表干 实干

弯曲性能φ10mm弯折

耐冲击性 落锤高度100cm

附着力(拉开法)MPa 耐碱性NaOH 5% 240h 耐酸性H2SO4 5% 240h 耐盐性 10%NaCl 240h 耐油性 机油 240h

耐水性 48h

耐人工气候加速试验

拉伸强度MPa 断裂伸长率% 耐磨性(750g/500r)mg

断裂伸长率

撕裂强度 低温弯折性

不透水性 加热伸缩率

粘结强度

每批不大于40吨,同厂家、 同品种、同批号

(由材料企业喷涂制备试件

)

潮湿粘结强度

吸水率

硬度

耐磨性

耐冲击性

底涂

脂肪族聚氨酯面 层

搭接剂

材料进场检验项目及批量 外观质量 表干时间 粘结强度

涂层颜色及外观 细度

干燥时间 弯曲性能 耐冲击性 附着力 耐水性 拉伸强度 断裂伸长率 耐磨性 外观质量 表干时间 粘结强度

• 外观:表面平整、无流挂、无针孔、无起泡、 无空鼓、无开裂、无异物混入。

• 厚度:超声波测厚仪,底座板下≥2.0mm,其他 区域≥1.8mm。轨道板下4点/5m,轨道板中间2 点/5m,左右防护墙处各1点/5m。

• 粘结强度:拉拔法,7d,每10孔梁(320m)抽 1孔,均匀测5处。测后修补。平均值不小于 2.5MPa,最小值大于2.0MPa。• 2 涂膜制备•

采用专用喷涂设备,将样品喷涂于模板上,涂膜厚度为

(1.5±0.2)mm。在标准试验条件下养护24h,然后脱模,脱模以

后继续在标准试验条件下养护(144±4)h后进行物理力学性能

试验。

• 3 样品

•

涂膜模板常采用聚乙烯或聚丙烯塑料板,尺寸约1平方米。

施工时材料检测的涂膜尺寸是400×400mm3块。应现场喷涂,

《京沪高铁暂行技术条件》原材料检验

• 异氰酸酯预聚体A组分: 外观、粘度、比重、NCO含量

• 喷涂(纯)聚脲B组分: 外观、粘度、比重、水分、总胺值 。

• 喷涂(半)聚脲B组分: 外观、粘度、比重、水分、总胺值 、羟值。

喷涂聚脲防水涂料材料进场检验项目(入库检验)

固体含量

凝胶时间

表干时间

拉伸强度

• 7 酸处理

拉伸性能在(23±2)℃时,在600ml的2%化学纯硫酸H2SO4溶液中,放入 按表2裁取的六个(120×25)mm矩形试件,液面应高出试件表面10mm以 上,连续浸泡(168±1)h取出,充分用水冲洗,擦干,在标准试验条件 下放置4h,裁取符合GB/T528要求的哑铃I型试件。低温弯折性直接处理 。

• 6 碱处理

在(23±2)℃时,在0.1%化学纯氢氧化钠NaOH溶液中,加入Ca(OH) 2试剂,并达到过饱和状态。拉伸性能在600ml该溶液中放入裁取的六个 (120×25)mm矩形试件,液面应高出试件表面10mm以上,连续浸泡( 168±1)h取出,充分用水冲洗,擦干,在标准试验条件下放置4h,裁 取符合GB/T528要求的哑铃I型试件。低温弯折性直接处理。