油封的设计安装标准

油缸的油封安装方法

油缸的油封安装方法英文回答:Installing an oil seal in a hydraulic cylinder requires careful attention to detail to ensure a proper fit and prevent leakage. Here are the steps I follow wheninstalling an oil seal:1. Prepare the oil seal: Before installation, make sure the oil seal is clean and free from any debris or damage. Check the dimensions of the seal to ensure it matches the specifications of the hydraulic cylinder.2. Lubricate the oil seal: Apply a thin layer of hydraulic oil or grease to the inner and outer surfaces of the oil seal. This will help facilitate the installation process and provide initial lubrication.3. Remove the old seal: If there is an old seal in place, carefully remove it using a seal removal tool or aflat screwdriver. Be cautious not to damage the cylinder surface during the removal process.4. Inspect the cylinder surface: Once the old seal is removed, inspect the cylinder surface for any signs of damage or wear. If necessary, clean and polish the surface to ensure a smooth and even contact area for the new seal.5. Install the new seal: Gently push the new oil seal into the cylinder bore, making sure it is aligned properly. Use a seal installation tool or a soft-faced mallet to tap the seal into place. Be careful not to apply excessive force, as it can damage the seal or the cylinder.6. Check for proper fit: After installing the seal, check for proper fit by running a finger along the seal's edge. It should be evenly seated and flush with thecylinder surface. If there are any gaps or unevenness, remove the seal and repeat the installation process.7. Test for leakage: Once the seal is installed, it is important to test for leakage. Fill the hydraulic cylinderwith oil and operate the system. Inspect the seal area for any signs of leakage. If leakage occurs, the seal may need to be replaced or reinstalled.中文回答:油封的安装需要仔细注意细节,以确保正确安装并防止泄漏。

骨架油封密封件的正确安装方法及注意事项

骨架油封密封件的正确安装方法及注意事项年04月01日10:50 点击数:1840核心提示:介绍了骨架油封密封件在壳体孔的安装方法、骨架油封密封件在轴上的安装方法以及骨架油封密封件的安装程序及装配时的注意事项。

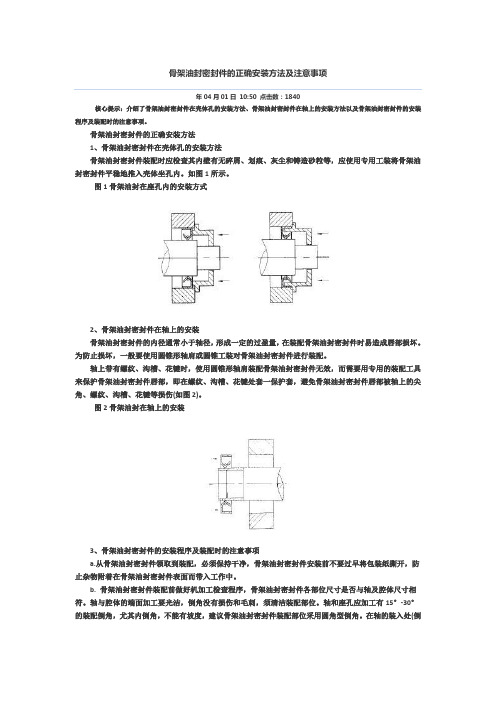

骨架油封密封件的正确安装方法1、骨架油封密封件在壳体孔的安装方法骨架油封密封件装配时应检查其内壁有无碎屑、划痕、灰尘和铸造砂粒等,应使用专用工装将骨架油封密封件平稳地推入壳体坐孔内。

如图1所示。

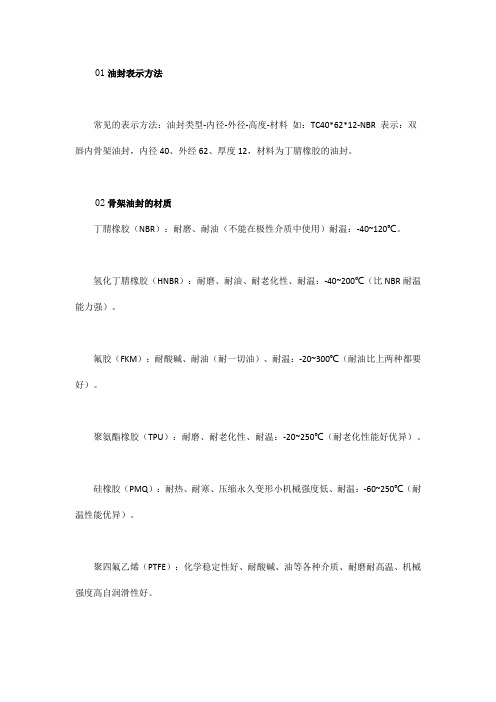

图1骨架油封在座孔内的安装方式2、骨架油封密封件在轴上的安装骨架油封密封件的内径通常小于轴径,形成一定的过盈量,在装配骨架油封密封件时易造成唇部损坏。

为防止损坏,一般要使用圆锥形轴肩或圆锥工装对骨架油封密封件进行装配。

轴上带有螺纹、沟槽、花键时,使用圆锥形轴肩装配骨架油封密封件无效,而需要用专用的装配工具来保护骨架油封密封件唇部,即在螺纹、沟槽、花键处套一保护套,避免骨架油封密封件唇部被轴上的尖角、螺纹、沟槽、花键等损伤(如图2)。

图2骨架油封在轴上的安装3、骨架油封密封件的安装程序及装配时的注意事项a.从骨架油封密封件领取到装配,必须保持干净,骨架油封密封件安装前不要过早将包装纸撕开,防止杂物附着在骨架油封密封件表面而带入工作中。

b. 骨架油封密封件装配前做好机加工检查程序,骨架油封密封件各部位尺寸是否与轴及腔体尺寸相符。

轴与腔体的端面加工要光洁,倒角没有损伤和毛刺,须清洁装配部位。

轴和座孔应加工有15°-30°的装配倒角,尤其内倒角,不能有坡度,建议骨架油封密封件装配部位采用圆角型倒角。

在轴的装入处(倒角)部份不能有毛刺、沙子、铁屑等杂物,防止骨架油封密封件唇口的意外损伤。

腔体内尺寸要与骨架油封密封件的外径及宽度相适合。

c,检查骨架油封密封件的唇口是否完整,检查骨架油封密封件的唇口有没有损伤、变形,骨架油封密封件弹簧有没有脱落、生锈,防止骨架油封密封件在运输过程中受外力挤压和撞击等影响而破坏其真圆度。

骨架油封的安装方法及注意事项,收藏起来慢慢看!

01油封表示方法常见的表示方法:油封类型-内径-外径-高度-材料如:TC40*62*12-NBR 表示:双唇内骨架油封,内径40、外经62、厚度12,材料为丁腈橡胶的油封。

02骨架油封的材质丁腈橡胶(NBR):耐磨、耐油(不能在极性介质中使用)耐温:-40~120℃。

氢化丁腈橡胶(HNBR):耐磨、耐油、耐老化性、耐温:-40~200℃(比NBR耐温能力强)。

氟胶(FKM):耐酸碱、耐油(耐一切油)、耐温:-20~300℃(耐油比上两种都要好)。

聚氨酯橡胶(TPU):耐磨、耐老化性、耐温:-20~250℃(耐老化性能好优异)。

硅橡胶(PMQ):耐热、耐寒、压缩永久变形小机械强度低、耐温:-60~250℃(耐温性能优异)。

聚四氟乙烯(PTFE):化学稳定性好、耐酸碱、油等各种介质、耐磨耐高温、机械强度高自润滑性好。

一般来说骨架油封经常用到的材质丁腈橡胶、氟橡胶、硅橡胶,聚四氟乙烯因为有良好的自润滑性好尤其加入青铜后效果更佳,都用于制作挡圈、格莱圈、斯特封等。

03区分骨架油封型号C型骨架油封为内骨架油封可分为SC型、TC型、VC型、KC型、DC型这五种,分别是单唇内骨架油封、双唇内骨架油封、单唇无簧内骨架油封、双唇无簧内骨架油封、双唇双簧内骨架油封。

G型骨架油封是外出有螺纹状,其类型和C型一样,只是在工艺上在外侧修改成有螺纹状,类似于O型圈的作用,即起到加强密封效果的作用,还能起到固定油封不松动。

B型骨架油封是骨架内侧有胶料或者骨架内外都没有胶料,没有胶料会让散热性能更好。

A型骨架油封是装配式油封,结构相对上述三种相对复杂,特点是承压性能更好更优异。

它们都是油封不同形式的称呼,一般用途的油封常见形式如下:04骨架油封的密封原理及应用骨架油封共分三部分:自紧弹簧、密封主体、加强骨架。

骨架油封的密封原理:由于在油封与轴之间存在着油封刃口控制的油膜,此油膜具有流体润滑特性。

密封原理解析:骨架油封的作用下,油膜的刚度恰好使油膜与空气接触端形成一个新月面,防止了工作介质的泄漏,从而实现旋转轴的密封。

骨架油封的正确安装方法

骨架油封的正确安装方法(1)油封在壳体孔的安装方法油封装配对于壳体孔表面粗糙度、表面质量尤为重要。

在装配时应检查其内壁有无碎屑、划痕、灰尘和铸造砂粒等,应使用专用工装将骨架油封平稳地推入壳体坐座孔内。

(2)油封在轴上的安装油封的内径通常小于轴径,形成一定的过盈量,在装配油封时易造成唇部损坏。

为防止油封唇部损坏,一般要使用圆锥形轴肩或圆锥工装进行装配。

轴上带有螺纹、沟槽、花键时,使用圆锥形轴肩装配无效,而需要用专用的装配工具来保护油封唇部,即在螺纹、沟槽、花键处套一保护套,避免油封唇部被轴上的尖角、螺纹、沟槽和花键等损伤。

油封在轴上的安装如图所示。

(3)骨架油封的安装程序及装配时的注意事项:1)从油封领取到装配,必须保持干净。

油封在安装前不要太早将包装纸撕开,防止杂物附着在油封表面而带入工作中。

2)装配前做好机加工检查程序,油封各部位尺寸是否与轴及腔体尺寸相符。

轴与腔体的端面加工要光洁,倒角没有损伤和毛刺,须清洁装配部位。

轴和座孔应加工有15度~30度的装配倒角,尤其内到角,不能有坡度,建议装配部位采用圆角型倒角。

在轴的装入处部分不能有毛刺、沙子、铁屑等杂物,防止油封唇口的意外损伤,腔体内尺寸要与油封的外径及宽度相适合。

3)检查油封的唇口有没有损伤,变形,弹簧有没有脱落,生锈,防止油封在运输过程中受外力挤压和撞击等影响而破坏其圆度。

4)油封有回油线的,要先确定油封的安装方向与旋转的关系。

5)装配时,应在油封唇口之间适量涂抹添加有二硫化钼的锂基润滑脂等清洁油膏,防止轴在瞬间启动时,对唇口造成干摩擦现象,影响唇口的过盈量。

油封唇部接触部分表面不应有机加工螺纹痕迹。

装配时在油封外圈涂上密封胶,用硬纸等把轴上的键槽或台阶部位包裹起来,避免划伤或翻卷油封唇口,或用导向过度套等专用工具将油封向里旋转压进。

千万不能硬砸硬冲,以防止油封骨架变形后挤断弹簧而失效。

如出现唇口翻边,弹簧脱落和油封歪斜时,必须拆下重新装入。

骨架油封,密封圈垫片的安装要求

骨架油封,密封圈垫片的安装要求

骨架油封,密封圈垫片的安装要求

1、当法兰工作温度高于200℃,在法兰密封面和密封垫片间应涂上密封胶,以防止高温下密封垫片与法兰密封面烧结,给检修和更换密封垫片增加麻烦。

2、密封面不平时,可在密封面上涂上密封胶后再安装密封垫片。

密封胶一般由二氧化锰、铅丹、石墨粉和熬过后亚麻子油(干性油)组成。

可根据密封介质、工作温度和介质压力等条件选用相应类型和牌号的液态密封胶。

3、对于安装八角型金属环垫片,当金属环垫和法兰密封槽加工不太理想时,可通过配研来达到紧密贴合。

对于大直径的金属环垫片,配研较为困难,为了填补金属表面微小的凹凸不平,可使用密封胶。

4、安装与突平面法兰相配的密封缠绕垫片时,应注意保证密封件与管道同心,一般采用外加强环与螺栓内侧圆周面相接触来定位,不允许偏心安装。

安装榫槽面密封面法兰中的基本型缠绕式垫片时,应注意与槽壁面保持间隙一致。

5、安装宽度较窄的金属包覆垫片时,应将一定厚度的钢板置于垫片外侧,再压紧法兰,以免金属垫片内的包覆填料受压后,把金属外壳的接口(或搭口)胀开,损坏金属包覆垫片。

2fn0f0c3d nak油封公司。

减振器油封标准

减振器油封标准本文将详细介绍减振器油封的标准,主要包括以下方面:尺寸和公差、材料和硬度、油封性能、耐压和泄漏、耐高温和低温性能、抗腐蚀性能以及抗磨损性能。

1.尺寸和公差减振器油封的尺寸和公差应符合相关标准要求,以确保其安装在减振器上具有足够的密封性能。

其中,内径、外径和厚度是常见的标准尺寸和公差要求。

内径:减振器油封的内径应与活塞杆的外径相配合,一般要求油封内径比活塞杆外径小0.5~1mm。

外径:减振器油封的外径应与缸体外表面配合,一般要求油封外径比缸体外表面大0.5~1mm。

厚度:减振器油封的厚度应根据缸体高度和密封性能要求进行选择,一般要求油封厚度在5~10mm之间。

2.材料和硬度减振器油封的材料和硬度对密封性能和使用寿命具有重要影响。

常见的油封材料包括丁腈橡胶、聚氨酯和氟橡胶等,硬度一般要求在邵氏硬度A 70~90之间。

丁腈橡胶具有较好的耐油性能和密封性能,常用作减振器油封的主要材料。

聚氨酯具有较好的耐磨性和抗高温性能,适用于高转速和高温环境下使用。

氟橡胶具有优良的耐高温和耐油性能,可用于高温和恶劣环境下的减振器油封。

3.油封性能减振器油封的性能要求主要包括密封性、寿命和摩擦系数等方面。

其中,密封性是油封最基本的要求,应具有良好的气密性和水密性,确保减振器正常工作。

寿命则是指油封在保持密封性能的前提下能够使用的最大时间。

摩擦系数是油封与活塞杆之间的摩擦力与压力之间的比值,对减振器的性能和稳定性具有重要影响。

4.耐压和泄漏减振器油封的耐压和泄漏要求对于减振器的性能和使用寿命具有重要意义。

一般要求油封能够承受一定的压力,并且在长期使用过程中不应出现明显的泄漏现象。

最高工作压力:减振器油封的最高工作压力应不小于减振器正常工作时的最大压力。

泄漏量:油封的泄漏量应不大于5%的额定工作压力,并应满足长时间使用的要求。

5.耐高温和低温性能减振器油封的耐高温和低温性能要求对于保障减振器的正常工作十分重要。

液压油封的正确安装方法

液压油封的正确安装方法

嘿,大家知道吗,液压油封的安装可真是个技术活啊!要是安装不好,那可就麻烦大啦!

那液压油封到底该怎么正确安装呢?首先要把安装部位清理干净,不能有任何杂质和灰尘,这就好比我们要去参加重要活动,得把自己收拾得干干净净利利索索的呀!然后要小心地把油封拿出来,注意别碰坏了它,这可是很娇贵的呢!接着,慢慢地把油封套在轴上,要保证油封和轴紧密贴合,不能有缝隙哦,这就像给轴穿上一件合身的衣服一样。

在安装过程中,可千万不能用蛮力,得温柔点,不然油封很容易就被弄坏啦!安装完后,还要检查一下,看看有没有安装到位。

在这个过程中,安全性和稳定性那可太重要啦!就像建房子,根基不稳怎么行呢?如果油封安装不好,液压系统就可能会出现泄漏,那可就危险啦,说不定会引发大事故呢!所以我们一定要认真对待,确保安装得稳稳当当的。

液压油封的应用场景那可多了去啦!比如在各种机械设备中,像那些大型的工程车辆、工厂里的机器等等。

它的优势也很明显呀,能够有效地防止油液泄漏,保证设备的正常运行。

这就好比是给设备加上了一道保险,让我们用起来更放心。

我就曾经遇到过一个实际案例,有一台机器老是漏油,怎么修都修不好。

后来发现就是油封安装有问题,重新安装后,嘿,问题解决啦!机器又能正常工作了,这效果多明显啊!

所以呀,液压油封的正确安装真的是太重要啦!我们一定要掌握好方法,认真对待,这样才能让我们的设备稳稳当当、顺顺利利地运行呀!。

saej1926油口标准

saej1926油口标准

SAE J1926是液压连接件的标准规范,它规定了液压系统中使

用的油口和油封的设计和尺寸。

该标准主要涉及液压连接件的螺纹

接口,包括油口和油封的尺寸、螺纹类型、安装要求等方面的规定。

根据SAE J1926标准,油口一般采用JIC螺纹或者ORB螺纹,

这两种螺纹类型都是常用的液压连接件螺纹标准,能够提供可靠的

密封性能和连接强度。

标准还规定了油口的尺寸范围,以及安装时

需要注意的细节,确保液压系统的安全和可靠运行。

除了油口的设计和尺寸,SAE J1926还规定了油封的要求,包

括油封的材料、尺寸和安装方式等。

这些规定旨在确保液压系统在

高压和高温环境下能够保持良好的密封性能,防止液压油泄漏和系

统失效。

总的来说,SAE J1926标准对液压连接件的设计、尺寸和安装

提出了严格的要求,旨在确保液压系统的安全运行和可靠性。

遵循

该标准可以帮助制造商和用户选择合适的液压连接件,并正确安装

和使用液压系统,从而降低故障率,提高工作效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

油封的设计安装标准

一、对装配轴的要求:

1、轴的表面粗糙度按GB1801规定与油封接触的轴表面,应使用磨削法加工至表面粗糙度Ra0.2~0.63um , Rmax=0.8~2.5um 。

2、轴的直径公差按GB1801规定不得超过h11。

3、倒角宽度按GB13871-92要求。

4、表面硬度:轴的材质用碳素钢和合金钢为宜,推荐的硬度为

HRC45以上,当介质较脏有来自外界的污染杂质或轴的线 速度≥12m/s 时,轴的表面硬度应为HRC50~60,淬火层 深度应≥0.3mm 。

5、轴倒角30度(最大),倒角上不应有毛刺、尖角、及螺旋 加工痕迹,倒角面的粗糙度Ra ≦3.2um,

注意事项:(1)轴的表面粗糙度过高,油封唇口易磨损及渗漏油(2)倒角处的毛刺、尖角及螺旋加工痕迹容易划伤油封唇口造成油封初期密封失效(3)避免或减少轴的损伤、砂眼、安装偏心及径向跳动等缺陷。

二、对油封装配座孔的要求:

1、孔径的表面粗糙度按GB1301规定:

外包胶Ra3.2~6.3um ,外露骨架Ra0.8~3.2um 。

2、孔径公差按GB1801的规定不得超过H8

3、倒角长度按GB13871-92,座孔倒角最小15度,最大25度,倒角面

的粗糙度要求与轴径相同。

注意事项:孔径倒角角度大于45度或无倒角,容易对油封造成啃伤或

划伤引起油封外径及装配倾斜和油封骨架变形等,易使油封装机早期发

生渗油或漏油。

三、安装方向要求:

安装前检查油封,若油封清洁并完好无损,再把油封压入(如图3),单向回流线的油封安装时一定要让油封上标识的箭头方向(旋转方向)与轴的旋转方向一致,切勿装反。

四、保护油封主唇口的要求:

1、油封通过带有花键、键槽或孔的轴时应采用弹头式保护工装(如图4)

2、弹头式工装表面粗糙度Ra max 不超过3.2um ,不允许有碰划痕毛刺等。

3、油封的外径、主唇口装配时必须涂一层润滑剂。

4、油封装配中应使用均匀的速度和压力,以防弹簧脱落。

图4

最图2 图3

五、安装方法

六、错误装配方式及改进措施

常见错误:

a、锤子直接敲击油封(图8)

b、未有基准面强行装配油封。

(图9)

c、油封工装不合理。

(图10、11)

导至后果:

a、油封出现变形。

b、油封外径和防尘唇啃、划伤

c、油封与骨架脱胶。

d、油封弹簧脱落。

e、油封主唇口变形。

改进措施:

图8的错误安装应按图7或图6的类似工装做出改进措施

图9的错误安装应改为图5或图6带基准面的工装图10图11工装不应压在油封的橡胶体部位,可以用图5或图6做出改进。

图8 图9

图11 图10。