某电厂降低冷却塔风机能耗实践

S109E燃气-蒸汽联合循环机组冷却塔风机运行时间优化刘光涛

S109E燃气-蒸汽联合循环机组冷却塔风机运行时间优化刘光涛发布时间:2021-10-30T01:52:42.588Z 来源:《基层建设》2021年第22期作者:刘光涛[导读] 针对深圳钰湖S109E燃气-蒸汽联合循环日启停调峰机组的实际情况,分析冷却塔风机运行时间深圳钰湖电力有限公司深圳 518111摘要:,并通过对冷却塔风机运行时间的改进来节省冷却塔风机的电耗,降低厂用电率。

关键词:冷却塔风机、燃气-蒸汽联合循环、耗电量、优化1.引言深圳钰湖安装有两套PG9171E燃气-蒸汽联合循环机组,汽轮机型号为N60-5.6/0.56/527/255,为纯凝式汽轮机,采用闭式循环冷却,冷却风机为七台型号为LF92111B螺旋桨风机。

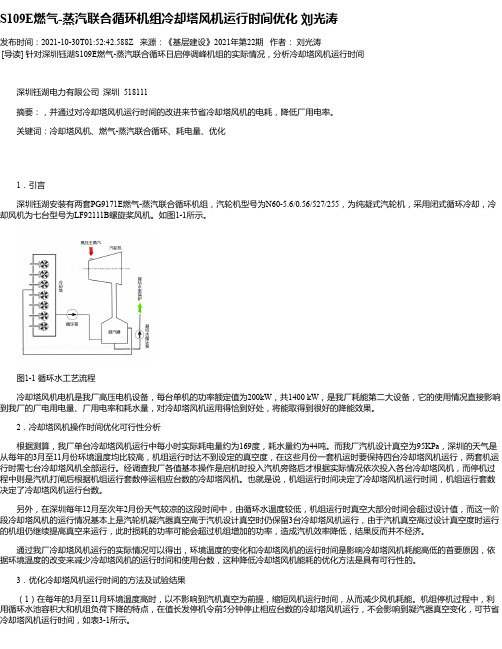

如图1-1所示。

图1-1 循环水工艺流程冷却塔风机电机是我厂高压电机设备,每台单机的功率额定值为200kW,共1400 kW,是我厂耗能第二大设备,它的使用情况直接影响到我厂的厂电用电量、厂用电率和耗水量,对冷却塔风机运用得恰到好处,将能取得到很好的降能效果。

2.冷却塔风机操作时间优化可行性分析根据测算,我厂单台冷却塔风机运行中每小时实际耗电量约为169度,耗水量约为44吨。

而我厂汽机设计真空为95KPa,深圳的天气是从每年的3月至11月份环境温度均比较高,机组运行时达不到设定的真空度,在这些月份一套机运时要保持四台冷却塔风机运行,两套机运行时需七台冷却塔风机全部运行。

经调查我厂各值基本操作是启机时投入汽机旁路后才根据实际情况依次投入各台冷却塔风机,而停机过程中则是汽机打闸后根据机组运行套数停运相应台数的冷却塔风机。

也就是说,机组运行时间决定了冷却塔风机运行时间,机组运行套数决定了冷却塔风机运行台数。

另外,在深圳每年12月至次年2月份天气较凉的这段时间中,由循环水温度较低,机组运行时真空大部分时间会超过设计值,而这一阶段冷却塔风机的运行情况基本上是汽轮机凝汽器真空高于汽机设计真空时仍保留3台冷却塔风机运行,由于汽机真空高过设计真空度时运行的机组仍继续提高真空来运行,此时损耗的功率可能会超过机组增加的功率,造成汽机效率降低,结果反而并不经济。

供应火力发电厂冷却塔节能节水节煤技术(三篇)

供应火力发电厂冷却塔节能节水节煤技术火力发电厂冷却塔是利用水蒸气冷凝将热量散发到大气中,并将蒸汽转化为液体水的设备。

火力发电中,冷却塔的运行对电厂的发电效率、节能和环境保护非常重要。

因此,研究和应用冷却塔的节能、节水和节煤技术,不仅可以提高电厂的运行效率,还能减少资源消耗和环境污染。

一、冷却塔的节能技术1. 优化冷却水循环系统:通过优化冷却水的循环系统,可以减少冷却水的流量和泄漏,从而减少冷却水的能耗。

常用的优化措施包括安装冷却塔侧泄漏控制装置、增加管道绝热材料、改善冷却水管道布置等。

2. 采用低温排气系统:火力发电厂的冷却塔通常会有一个排气系统,将出口的水蒸气冷凝为水。

采用低温排气系统可以减少冷却塔的排气热量损失,提高系统的热利用效率。

3. 使用高效传热设备:冷却塔中的传热设备包括冷却器、冷凝器和换热器等。

选择和使用高效传热设备可以提高传热效率,减少能源消耗。

4. 优化冷却水质量:冷却塔的运行中会产生一些污垢和沉淀物,降低传热效率。

经常清理和维护冷却塔设备,保持冷却水的清洁和水质稳定,对于节能非常重要。

二、冷却塔的节水技术1. 循环冷却水系统:火力发电厂冷却塔通常采用循环冷却水系统,可以将用过的冷却水回收再利用,减少了用水量的消耗。

2. 喷淋系统的优化:冷却塔的喷淋系统是冷却塔用水的主要部分。

通过优化喷淋系统的设计和控制,可以减少用水量的消耗。

例如,使用高效喷嘴和自动控制系统,根据实际需要调节喷淋水量等。

3. 使用节水设备:在冷却塔的运行中,可以采用一些节水设备,如安装节水阀、回收冷却水等,减少用水量的消耗。

4. 减少漏水和泄漏:冷却塔系统中的漏水和泄漏会导致用水量的浪费。

定期检查和维护冷却塔设备,修复漏水和泄漏问题,对于节水非常重要。

三、冷却塔的节煤技术1. 提高锅炉热效率:火力发电厂的冷却塔与锅炉系统息息相关。

提高锅炉热效率可以降低燃煤量的消耗。

常用的提高锅炉热效率的方法包括增加汽水分离器面积、优化燃烧系统、采用余热回收装置等。

冷却塔风机的节能及安全控制研究

冷却塔风机的节能及安全控制研究冷却塔风机是循环水系统的核心设备[1]。

北京燕山石化公司炼油厂目前拥有7套循环水装置,循环冷却水总设计处理量为4.665×104t/h;凉水塔风机105台(其中4.7m 98台,8.5m 7台),总装机功率为4060kW,同时开机情况下最大日耗电量达9.74×104kW·h。

就循环水设备管理情况看,无论是从设备的数量、维修工作量、耗电量等哪个方面来讲,冷却塔风机都占有很大比重。

风机台数占车间设备总量的57%,维修工时占总量的60%,电耗占总量的22%。

如何在节能降耗、减少劳动力的情况下来保证设备的长周期运行,必然要应用先进的科学技术及管理方法[2]。

自1993年开始,笔者单位与中科院工程热物理所合作,共同研制开发了风机节能自控和安全自控2套监测系统,即“KR-933型风机节能控制器”、“KR-939型风机安全运行监控器”。

目前该系统已经在循环水车间得到了全面应用,并取得了理想的效果。

1 风机节能控制器的研究提出风机节能控制管理的目的,是实现风机运行闭环自动控制。

根据生产的需要预先设定供水温度,由气候气象环境对水温的影响、系统换热条件的改变对水温的影响,用温感探头的实测值及时反应出来,最终通过调控降温设备的能耗来稳定供水温度,实现自控节能。

通常认为,“变频调速技术”是完成上述过程的理想方法。

但变频调速技术在循环水冷却塔风机控制上的运用存在如下局限性和缺陷:①“变频调速技术”可以做到很高的控温精度,但这在循环冷却水系统却不很重要。

②变频器自身的能量损耗(平均运行效率不足90%)影响节能效果。

③变速运行造成风扇叶片攻角改变(迎风角),风机脱离工作点运行使效率降低。

④电机脱离额定转速的低速运行,以及转速、扭矩、功耗之间的非线性关系,也使电机的运行效率大为降低。

⑤变频调速系统价格较为昂贵(每千瓦1000元左右),新建工程和老设备改造都需较大投入。

at机械通风逆流冷却塔节能降耗设计实例

at机械通风逆流冷却塔节能降耗设计实例机械通风逆流冷却塔节能降耗设计实例唐燕忠(中国石化集团南京设计院,江苏南京210048)摘要:在能源比较紧缺的今天,循环水站冷却塔的节能降耗设计显得十分重要。

结合化工厂循环水站冷却塔的设计,介绍了通过对机械通风逆流冷却塔的热力和通风阻力的计算,求得冷却塔的最佳工艺参数,在满足正常生产要求的情况下,达到节能节电、取得较好的经济效益的目的。

关键词:机械通风+逆流冷却塔;节能;设计;热力;通风阻力;计算中图分类号: TQ051. 502 文献标识码:B 文章编号: 1009 -1904 (2006) 01-0044 -04根据化工工艺提供的水量和当地气象温差,查找对应的冷却塔样本选出合适的冷却塔。

工程所在地气象参数与样本上的参数相差不大,则冷却塔的和焓差动力法两种方法,目界各国工程技术人员及相关规范规定中,均推荐采用焓差法。

应用较广的焓差计算法又三种: ①平均焓差法(对数均值法) ,一般中、小型冷却塔温差为6~15 ℃时,多采用此算; ②二次抛物线倒数积分法; ③辛普森近似积分法,当大型冷却塔温差为6 ~15 ℃种型式的冷却塔温差大于15 ℃时,多采用辛普森近似1 概述在能源比较紧缺的今天,循环水站冷却塔的节能降耗设计显得十分重要。

通常,冷却塔型是选型一般能满足设计要求。

但是,如果当地气象参数与样本上的参数相差很多,则塔冷却能力不够或者冷却能力超富余都会造成能量浪费。

主要问题出在什么地方呢? 样本上成品冷却塔的运行参数是在标准气象参数(干球温度θ= 31. 5 ℃,湿球温度τ28 ℃,大气压p = 1. 004 ×105 Pa)下,结合冷却塔结构、填料的热力特性和阻力性能及配水系统和风机的选型等综合情况计算编制而成的。

如果当地的气象参数与样本上考参数相差悬殊,则选出的冷却塔就达不到节能降耗的目的了。

笔者认为,要解决这类问题,可以与制造厂联合设计。

首先,我们根据工艺要求限定塔体构、大致尺寸和组合形式;然后制造厂采用工程所在地的气象参数、工艺要求的水量及冷却塔的温度等参数进行设计,并做出多种方案;最后,我们对制造厂设计的冷却塔尺寸造、配用风机、上塔扬程等参数进行评估,选择合适的设计方案,并通过热力和通风阻算,来验证所选冷却塔是否满足设计要求,以达到节能降耗的目的。

工业冷却塔如何节能降耗

工业冷却塔如何节能降耗

每年,工业企业对循环水冷却处理均需要耗费大量电能,循环冷却水系统年耗电量估计约为1000亿千瓦时,其节能效果对工业企业影响巨大。

特别是循环冷却水系统中最重要的设备之一——传统冷却塔耗能严重。

虽然历经几十年的技术进步,但目前我国工业冷却塔的高耗能等系列问题一直未能得到有效解决,这也成为了制约工业企业节能减排的重要因素之一。

工业冷却塔冷却时所用的风机均由电动机带动,这些电动机一年所耗的电能是非常大的。

就以一台冷却水量约1000吨/时的冷却塔为例,所配电机功率约为45千瓦,按每天工作24小时计算,每年300天,年电能消耗量约为32.4万千瓦时。

全国数以万计的冷却塔,所配电机的电能消耗是相当惊人。

怎样才能大幅削减冷却塔的电耗?针对纷繁复杂的系统节能难题,东莞市盈卓节能科技有限公司深入广泛的研究,结合多年研发和工程实践经验,最终确定用新型高效水轮机替代电动机做为冷却塔风机动力源从而达到节能效果的构想。

具体来说,就是利用循环水系统中的富余能量来推动水轮机转动,由此带动风机旋转,降温效果不变。

用水轮机替代了电动机,实现了零电耗,起到根本性的节能效果。

浅谈凉水塔风机节能改造

浅谈凉水塔风机节能改造作者:赵俊锋来源:《中国科技博览》2015年第29期中图分类号:TB 文献标识码:A 文章编号:1009-914X(2015)29-0007-01随着企业管理逐渐细化,完成产量的同时要求降低能源消耗的成本,才能获得更多的效益。

通过对原有凉水塔风机加装永磁涡流柔性传动调速节能装置,采用改变风机转速的调节方式控制水温,在降低风量的同时使风机高效运行,在满足生产工艺运行的需求,并达到良好的节能(节电)效果。

一、设备运转概况:现有凉水塔风机正常运行时,需要根据季节与水温情况,保证水温满足于工艺要求,即春季、秋季的工况时需要风机以中等负荷的转速运行,风机系统有一定的节能空间;而当室外温度过低时(冬季)水温靠自然的环境温度来进行换热,该工况下电机的节能空间较大;夏季由于气温与水温温差小,既使风机全速工作,水温高于其它季节(制冷机工作),只要能满足水温的要求即可,在这个季节里也可以有一定的节能空间;项目现场由于处于北方地区,昼夜温差较大,上述三种运行状态在夜间运行时,节能效果更明显。

二、永磁涡流柔性传动调速装置工作原理及节能原理:永磁涡流柔性传动调速装置的原理就是遵循磁感应基本定律,即“楞次定律”。

当电机带动导体盘旋转时,导体盘与安装在负载端的永磁盘产生切割磁力线运动,进而在导体盘中产生涡流,该涡流在导体盘周围生成反感磁场,从而带动永磁盘旋转,实现能量的空中传递。

永磁涡流柔性传动调速装置可以很方便地通过调节“气隙”的方式调整负载的转速,来改变电机输出扭矩的大小,实现负载速度的调整。

根据“相似定律”,流量的变化与速度的变化成正比、而功率的变化与速度变化的立方成正比,虽然速度、流量只是发生较小地变化,但功率却发生了较大变化,从而实现了较大的节能效果。

永磁涡流柔性传动装置是通过调节扭矩来实现速度控制,电机输出到导体转子的扭矩和永磁转子输出到负载的扭矩是相等的。

这样,我们可以根据负载实际运行过程中扭矩的大小,来调整电机输出端扭矩。

冷却塔风机的变频控制与节能降耗

式方制控机风塔却冷的型典

1

。的 费浪且要必不是常通电耗的组机以所�行运下况情的载负热低较在于处是常经备设组机了定决都素因 多诸等载负热效等的载负作工、候气、节季于由�中行运备设际实在而然。件条的劣恶最到虑考是就也 �的定选下件条的载负热大最天夏在据根是量容备设的塔却冷于由。中能节的塔却冷到透渗有没术技频 变与制控化代现�后落业行�2� �离分厂备设器电套配其与厂产生塔却冷�1� �面方个两有要主�因原 要主其究�施措能节何任有没塔却冷分部大�视重够足起引未却题问耗降能节的塔却冷�来以期长 。来下降温水使 �气空围周给递传量热将�触接的分充较气空与之使机风却冷�时下滴塔却冷从水。点特等好能性水防 �省电耗�高率效有具�机电用专塔却冷式立外户用采都常通�备设键关的风通械机塔却冷为机风

统系制控能节频变机风台多

2

。率频跃跳为列率频有固的统系将法方的数参改修取采并�况情种这析分中转运试在该应 �象现振共械机的下速转定特现出机风却冷�zH05�02 般一�内围范率频转运宽较在止防为�4� 。zH02 为限下率频常通 �升温的适合机电持保以 �率频转运低最置设该应此因 �机电通普是于由 �3� 。动启击冲无滑平的机电中转旋对现实来向方和速转的机电测检过通�前动启 器频变在可就样这�动启再踪跟速转为设式方动启将该应器频变于对。闸跳障故现出会就�态状生再入 进会机动电�器频变动启果如时此�转自机风却冷使用作的力风界外于由会常经中转运际实在�2� 。s05�03 如 �些一长要间时速减加定给以所 �大较都般一量惯动转的分部动驱机风塔却冷于由 �1� 。点几下以意注应还�制控速调频变用采机风塔却冷对

.1002�社版出业工械机:京北 .]M[践实用应速调频变.宾燕张 ]3[ .5991 ,690065.oN tnetaP S.U�号利专国美 ]2[ naS� stiforteR rellihC detargetnI no muroF lanoitaN esne$ looC ehT�stnalP retaW dellihC fo noitare pO dna noitaulavE evorpmI ot tiklooT A, duremmaK noR dna eipselliG neK ,namedyH kraM ]1[ 献 文 考 参 .7991 rebmetpeS ,ocsicnarF

机力通风冷却塔水动风机节能改造可行性分析

机力通风冷却塔水动风机节能改造可行性分析作者:蒋涛来源:《科技资讯》 2012年第31期蒋涛(徐州华美坑口环保热电有限公司江苏徐州 221141)摘要:为了降低设备电能消耗,根据华美热电公司机力通风冷却塔风机运行情况,通过各运行参数的实际测量和理论计算,对设备驱动采用水轮机取代传统电机,实现节约电能的可行性进行初步分析。

关键词:冷却塔风机节能改造可行性中图分类号:TH69 文献标识码:A 文章编号:1672-3791(2012)11(a)-0081-02工业冷却塔用混流式水轮机技术作为国家发展和改革委员会编制的《国家重点节能技术推广目录(第三批)》30项高效节能技术之一,在涉及煤炭、电力、钢铁、有色金属、石油石化、化工、建材、机械、纺织、建筑、交通等11个行业中有着较大的使用前景。

本文以华美热电公司机力通风冷却塔风机作为改造对象,以合肥菱电冷却设备有限公司反击混流式水轮机作为拟使用设备,通过运行参数实际测量和理论计算,对冷却塔风机采用水轮机替代传统电机驱动进行节能改造的可行性进行初步分析。

1 目前设备概况华美热电总装机2×55 MW,设计供热能力300 t/h,循环水采用6台NH-4000型机力通风塔进行强制通风换热,填料层厚度3×50 cm;冷却风机转速85/127 rpm,配套双速电机额定功率72/185 kW、额定电压380 V;循环水泵(4台)转速740 rpm、扬程17.5 m、流量5950~8950m3/h,配套电机额定功率450 kW、额定电压6000 V,其中两台可以变电极高低速运行。

2 改造原理2.1 技术原理冷却塔节能改造的核心是利用高效混流式水轮机取代电机作为风机驱动源,循环水泵提供的水流经过水轮机将其冲转,水轮机输出轴直接连接风机带动其旋转,在不增加水泵功率的情况下,保持循环水正常冷却换热,同时保证风机转速随着系统冷却需要而变化,使气水比维持在最佳状态,满足生产工艺的需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

某电厂降低冷却塔风机能耗实践

发表时间:2018-06-01T10:26:43.373Z 来源:《电力设备》2018年第2期作者:谢球纲范伟民

[导读] 摘要:冷却塔风机电机是深圳某电厂高压电机设备,共7台,每台单机的功率额定值为200kW,共1400 kW,是该厂耗电第二大设备。

(珠海市钰海电力有限公司珠海 519000)

摘要:冷却塔风机电机是深圳某电厂高压电机设备,共7台,每台单机的功率额定值为200kW,共1400 kW,是该厂耗电第二大设备。

它的启停优化和运行台数直接关系到该厂厂用电量、厂用电率和耗水量。

优化冷却塔风机操作,对降低厂用电量、厂用电率和耗水量有直接作用。

关键词:冷却塔风机;厂用电率;耗水量;循环水

一、概述

深圳某电厂采用的是两套PG9171E型燃气-蒸汽联合循环机组,配套两台哈汽生产的N60-5.6/0.56/527/255型号汽轮机,采用闭式循环冷却形式,配备了七台冷却塔风机,每台额定功率为200kW,耗电量大,凝汽器设计真空值为95kPa,循环水池的容量为1万立方米。

该电厂为两班制调峰机组,每天早上启,晚上停,利用启停的方式对电网进行调峰,冷却塔风机也同样跟随机组每天进行启停,利用试验的方法找出环境温度与冷却风机运行对循环水、凝汽器真空关系,用来对运行操作进行指导,达到机组节能优化的目的是很有必要的。

二、数据收集、分析

2.1某电厂单台冷却风机所消耗的有功功率

根据三相电动机的有功功率计算公式可知,投运一台冷却塔风机实际所消耗的有功功率约为:

2.3环境温度与冷却塔风机运行台数及运行时间的关系

该电厂汽机设计真空为95KP,深圳的天气在每年的3月分至11月份温度均比较高,在这些月份一套机运行时要保持四台冷却塔风机运行,两套机运行时需七台冷却塔风运行,可以优化空间小,启机时投入汽机旁路后才根据实际情况依次投入冷却塔风机的台数。

停机过程中是汽机打闸后根据机组运行台数停相应的冷却塔风机,正常情况下值长发停机令至汽机解列需要10分钟。

深圳12月至2月期间天气较冷,此段时间循环水温度较低,我们对冷却塔风机运行情况进行具体调查,调查发现操作人员基本上是以汽轮机凝汽器真空高于汽机设计真空时仍保留3台冷却塔风机运行为操作标准,由于汽机真空高过,设计真空度时运行的机组仍继续提高真空来运行,此时损耗的功率可能会超过机组增加的功率,造成汽机效率降低。

三、节能改进措施:

3.1改进方案(1)

根据深圳环境温度高的时间段(3月至11月)及循环水池水位保持在3米时容量大约10000立方米,循环水泵吸入口距离水池底部为一米,当循环水池水位保持在3米时,我们将循环水可供吸入循环水量作为改进操作的依据,措施是值长发停机令前10分钟,立即停冷却塔风机跟机组对应的台数,不会影响到循环水进入汽机凝汽器水侧的温度变化,从而不会影响到汽机凝汽器真空,根据此依据进行试验。

三次试验数据如下:值长下令停机前10分钟,停#1、#2、#5、#6冷却塔风机,停冷却塔风机后到机组解列时真空变化。

通过以上连续三天的试验,我们可以得出,当确定机组解列时间后,提前10分钟停止相应的冷却塔风机运行,汽机凝汽器真空变化差别很小,不会影响到汽轮机的负荷变化,但却能减少20分钟的冷却塔风机运行时间,达到了很好的节能效果。

3.2改进方案(2)

深圳12月至2月期间天气较冷,此段时间循环水温度较低,机组运行时真空大部分时间超过设计值,为此认为应当可以找到一个根据环境温度与循环水,循环水与汽机凝汽器真空的变化关系,从而找到环境温度与冷却塔风机运行台数的方案来指导冷却塔风机运行的操作,以达到节能、节水的目的。

3.2.1 实验一(环境温度17度)

环境温度为17度时,三台冷却塔风机运行,燃机负荷112.6MW,汽机负64.58MW,此时凝汽器循环水进口温度24.78℃,出口温度32.08℃,真空96.32kp。

开始实验,停其中一台冷却塔风机,保持另两台风机运行,一个小时后记录实验数据,燃机负荷112.4MW,汽机负荷64.21MW,此时凝汽器循环水进口温度29.32℃,出口温度36.80℃,真空96.02kp。

重新启动第三台冷却塔风机,一个小时后记录实验数据,燃机负荷112.2,汽机负荷64.52MW,汽机循环水进口温度24.08℃,出口温度31.52℃,真空96.40kp。

实验得出,停一台冷却塔风机后损失的负荷为0.38MW,而一台冷却塔风机运行时消耗功率为0.169MW,损失的负荷为:0.38-0.169=0.211MW。

结论得出,环境温度在17℃以上时,保持两台冷却塔风机运行是不经济的,此种方案不可取。

环境温度15度时,三台冷却塔风机运行,燃机负荷115.6MW,汽机负荷64.68MW,此时凝汽器循环水进口温度22.28℃,出口温度30.08℃,真空96.52kp。

开始实验,停其中一台冷却塔风机,保持另两台冷却塔风机运行,一个小时后记录实验数据,燃机负荷

115.4MW,汽机负荷64.50MW,此时凝汽器循环水进口温度24.15℃,出口温度32.82℃,真空96.38kp。

重新启动第三台冷却塔风机,一个小时后记录实验数据,燃机负荷115.2,汽机负荷64.66MW,汽机循环水进口温度22.08℃,出口温度30.12℃,真空96.50kp。

实验得出,停一台冷却塔风机后损失的负荷为0.18MW,而一台冷却塔风机运行时消耗功率为0.169MW,损失的负荷为:0.18-0.169=0.011MW。

结论得出环境温度在15度时,保持两台风机运行和保持三台风机运行时增加的功率与单台风机损耗功率基本相等。

环境温度为14度时,三台冷却塔风机运行,燃机负荷116.6MW,汽机负荷64.78M,此时凝汽器循环水进口温度20.38℃,出口温度28.68℃,真空96.62kp,开始实验,停其中一台冷却塔风机,保持另两台冷却塔风机运行,一个小时后记录实验数据,燃机负荷

116.4MW,汽机负荷64.65MW,此时凝汽器循环水进口温度23.55℃,出口温度30.82℃,真空96.53kp。

重新启动第三台冷却塔风机,一个小时后记录实验数据,燃机负荷116.4,汽机负荷64.76MW,汽机循环水进口温度20.78℃,出口温度28.36℃,真空96.63kp。

实验得出,停一台冷却塔风机后损失的负荷为0.13MW,而一台冷却塔风机运行时消耗功率为0.169MW,损失的负荷为:0.13-0.169=-

0.039MW。

结论得出,环境温度在14时保持两台风机运行与保持三台风机运行相比较,增加的功率小于单台风机损耗功率,此时保持两台风机运行是经济的,且对于厂用电率来说是降低的,减少厂用电率功率=单台风机功率/发电功率(0.169/(116.78+64.76)

=0.00093≈0.1%),可以降低厂用电率0.1个百分点,是经济的。

环境温度为11度时,保持三台冷却塔风机运行,此时的燃机负荷118.5MW,汽机负荷64.89MW,此时凝汽器循环水进口温度

20.38℃,出口温度28.68℃,真空96.62kp。

开始实验,停其中一台冷却塔风机,保持另两台冷却塔风机运行,一个小时后记录实验数据,燃机负荷118.4MW,汽机负荷64.83MW,此时凝汽器循环水进口温度23.75℃,出口温度31.82℃,真空96.58kp。

重新启动第三台冷却塔风机,一个小时后记录实验数据,燃机负荷118.4 MW,汽机负荷64.88MW,汽机循环水进口温度20.48℃,出口温度29.12℃,真空

96.60kp。

实验得出,停一台冷却塔风机后机组损失的负荷为0.06MW,而单台冷却塔风机运行时消耗功率为0.169MW,增加的功率抵不上消耗,0.06-0.169=-0.109MW。

因深圳天气低于10以下的环境温度极少,继续做实验的意义已不大,因此未再进行相关实验。

四、结论

通过对该厂冷却塔风机节能降耗的实践探索,由改进方案(1)的试验,得出冷却塔风机可以比之前操作方式减少20分钟运行时间;由改进方案(2)的试验,得出在环境温度低于15度时由三风冷却塔风机改为两台冷却风机运行是经济的。

我们通过以上两个试验,找到了冷却塔风机节能的方法,减少了电和水消耗,为公司创造效益,达到了节能减排的目的,同时也保证了机组的安全稳定运行。

参考文献:

[1] 戴文进,徐龙权,张景明.电机学[M].北京:清华大学出版社,2008.

[2] 林建忠,阮晓东,陈邦国,王建平,周洁,任安禄.流体力学(第二版)[M].合肥:中国科学技术大学出版社,2013.

作者简介:

谢球纲:男,1975年,热能与动力工程,助理工程师,电厂生产运行

范伟民:男,1991年,电气工程及其自动化,助理工程师,电厂生产运行。