超精密研磨技术及其发展的研究_下_鲁聪达

超精密机械加工技术与发展探讨

超精密机械加工技术与发展探讨随着时代的发展与社会的进步,工业机械化程度日益提高。

在这样的背景下,机械加工制造业的发展不断繁荣。

下面是小编搜集整理的相关内容的论文,欢迎大家阅读参考。

【摘要】随着工业行业的发展,其中针对机械技术的使用范围越来越广,工业行业所需要的机械制作要达到的精密度也越来越高,因为机械的精密度关乎到工程的质量问题,而超精密机械加工技术的应用将使加工出来的产品质量得到最大的保障,所以本文就从超精密机械加工技术的原理、特点及其发展的方向进行研究。

【关键词】超精密;机械加工技术;发展随着科技的发展,各个行业对机械加工技术的精密度的要求也越来越高,就如今天的集成电路的发展所要求的在1mm2的平面上集成的元件就达到几十万个之多,它所要求的线条宽度和位置误差更是非常之小的,微末的距离误差都有可能造成出产产品的失败,所以以往的机床加工的精密度就不能满足如此高水平的加工要求。

所以,超精密机械加工技术的出现与发展也是顺应如今的工业行业对机械加工业技术进行升级的要求。

1超精密机械加工技术的原理因为超精密机械的制作材料是很小的,所以它所要求的加工技术是非常复杂的,加工的步骤也非常繁多,其加工的形状精度要达到数百微米甚至要达到数百纳米的精确程度,其表面粗糙度的标准也在数百纳米的范围内,可见在加工过程中的艰难程度,不仅如此,机械加工的过程中还需要用到切削、磨削等制作工艺,也就加重了加工的过程的任务难度。

因为一旦在加工过程中出现问题,机械的精密度出现误差,即使误差范围很小,当机械真正的应用到实际生产当中,生产出的产品就不能达到要求,到时造成的损失就是难以估计的。

1.1超精密机械加工的切削技术在超精密机械加工技术中,为了保*加工的机械的精密度和机械的质量,最重要的制作环节就是切削加工的环节,所以,在切削的过程中就需要技术人员投入全部的精力及耐心。

为了减少切削加工过程中产生的误差,不仅要控制好切削环境的温度、切削的锋刃度还要控制好切削的形态,经过数年来*上的很多科学家的不断地实验终于确定了切削加工中所需达到的各种因素的数据,这有效的提高了切削加工技术的水平。

超精密加工技术的改进与优化研究

超精密加工技术的改进与优化研究随着工业技术的不断发展,超精密加工技术已经成为制造业中不可或缺的一部分。

超精密加工技术是指在微米及以下的级别上进行加工的一种高精度加工技术,它可以用来制造高精度零部件、机械器件、电子元件等。

如今,超精密加工技术的应用范围越来越广泛,已经成为制造业中不可或缺的一部分。

本文将从几个方面阐述超精密加工技术的改进与优化研究。

一、超精密加工技术的发展历程超精密加工技术的历史可以追溯到二十世纪初期。

在那个时候,人们已经开始研究如何在微米及以下的级别上进行机械加工。

随着科技的进步,越来越多的新材料和新工艺被开发出来,超精密加工技术得以实现。

二、现有的超精密加工技术的缺陷虽然超精密加工技术的应用范围越来越广泛,但是现有的技术还存在着一些问题。

首先,现有的加工设备存在着加工效率低、加工精度差等问题。

其次,加工过程中容易受到机械振动、热变形等因素的影响,导致加工质量下降。

此外,现有的加工技术还不能满足一些特殊材料的加工需求。

三、超精密加工技术的改进与优化研究为了解决超精密加工技术存在的问题,研究人员们开始从多个方面进行改进与优化研究。

首先,他们研发出了更加精密的加工设备。

这些设备可以在微米级别上进行加工,并且具有更高的稳定性和精度。

例如,数控电火花加工机、光刻技术等。

其次,研究人员们还通过优化加工过程中的各种参数来提高加工效率和加工精度。

例如,他们优化了加工速度、加工压力、刀具形状等等,以最大程度地减少机械振动、热变形等因素的影响。

另外,为了解决特殊材料的加工问题,研究人员们还开发出了一些新工艺。

例如,电子束加工、电子束激光熔化成型、超声波加工等等。

四、未来的发展趋势虽然目前的超精密加工技术已经非常先进,但是未来还有很大的发展空间。

随着科技的不断进步,新的材料和新的加工工艺将会被不断开发出来,超精密加工技术也将会得到进一步的提升。

未来可能会出现更加精密、更加高效的加工设备,例如使用纳米机械臂进行加工的设备。

超精密加工技术的发展及对策

超精密加工技术的发展及对策

1超精密加工技术的发展

超精密加工技术的发展为新材料的应用,新型机械的开发和精密电子设备的设计提供了基础技术。

它的应用领域涵盖了从航空航天到医疗器械,从芯片制造到高端家用电器,从汽车到电子产品。

在过去几十年中,超精密加工技术发展迅速,逐渐成为实现进步,满足我们日常生活需要的重要手段。

2超精密加工技术特点

超精密加工技术不仅对机械性能提出了更高要求,而且要求对工件尺寸和表面精度都必须有着较高的要求。

因此,提高工件表面精度的方法是提高加工和检测的准确性。

深度精度是指工件加工的精确度,也就是说,深度精度在一定范围内是恒定的,因此可以确保部件的精度,提高部件的整体精度,从而改善部件的质量和可靠性。

3超精密加工技术对策

伴随超精密加工技术发展,急需要完善体系,全面提高技术水平。

需要改善并完善设备、技术计算、检测等相关环节,提高技术方面的综合能力。

另外,针对不同行业的不同要求,研发更多的立体特种设备,加强培训,提高技术水平和技术创新能力。

再者,要加强技术和科研机构之间的交流和合作,不断完善技术创新体系。

最后,加大和企业之间的技术交流和经验交流,提问现实生产中的应用性,提高企业准确高效实施和维护超精密加工技术的能力。

随着科技的进步,超精密加工技术在日常生活中起到了重要的作用,它的发展能够直接带来更佳的生活质量。

同时为了更好的发展,要加强技术支持,提升技术水平,增加技术的应用性,从而让超精密加工技术发挥更大的作用。

超精密加工技术发展研究及应用

超精密加工技术发展研究及应用超精密加工技术一直是制造业发展的重要领域之一。

其在半导体、光学、航空、能源等领域中的应用,无不体现其巨大的意义和价值。

超精密加工技术能够制造出高精度、稳定性好、无缺陷的精密零部件,这些零部件在各个领域中被广泛应用。

一、超精密加工技术的发展历程超精密加工技术的发展历程可以追溯到20世纪50年代。

当时,日本推出了一种新型加工技术,叫做“单晶加工”。

该技术利用光学原理和精密机械加工,将晶体材料完美地加工成单晶。

20世纪60年代,磁悬浮切割技术被充分研究,并应用于加工金属、玻璃等材料。

该技术可以将切割厚度控制在1微米以下,达到高精密度的切割要求。

20世纪70年代,有了激光切割技术,这种技术不同于传统机械切割方式,而是利用激光束进行切割。

由于激光光束的直线度高,可以实现极高的精度和稳定度。

20世纪80年代,微细加工技术逐渐兴起。

这种加工技术能够以微观尺度进行高效加工,其具有优异的表面粗糙度和防抖动性能,可以制造出高质量的零部件。

二、超精密加工技术的主要应用领域1. 半导体行业半导体行业是超精密加工技术中最为重要的应用领域之一。

由于半导体集成电路的尺寸越来越小,制造过程对零部件精度的要求也越来越高。

超精密加工技术能够在微观尺度上制造出高度一致且表面光滑的微处理器。

2. 光学行业光学行业也是超精密加工技术的主要应用领域之一。

利用超精密加工技术,可以制造出近乎完美的光学元件,其表面粗糙度可以达到亚微米级别,从而实现更高的光学性能。

3. 航空行业超精密加工技术在航空行业的应用也越来越广泛。

航空行业对零部件的精度和稳定性要求非常高,超精密加工技术能够制造出非常高精度的零部件,为飞行器的性能提升做出了很大的贡献。

4. 能源行业能源行业对零部件的精度要求也越来越高,特别是在制造核聚变反应堆等核能设备时,需要使用到超精密加工技术。

该技术能够制造出高精度的零部件,从而提高核反应堆的运行效率和安全性能。

超精密加工技术的研究和应用

超精密加工技术的研究和应用随着社会技术的不断发展,超精密加工技术已成为现代工业生产不可或缺的重要组成部分。

经过几十年的长期研究和实践,现在已经形成了一套完整的研究理论和应用体系。

本文将介绍超精密加工技术的定义、特点、分类、研究现状及其应用情况。

一、超精密加工技术的定义和特点超精密加工技术是高度精密、高度集成、高性能、高效率的加工技术。

它是利用先进的加工设备和先进的材料科学理论,对工件进行尺寸、形状和表面特性的高精度加工。

它既能满足产品的精度要求,也能满足产品的寿命、可靠性等要求。

超精密加工技术可以实现工件的高速、高效、环保生产,对于现代工业的快速发展有着重要的作用。

超精密加工技术具有以下几个显著特点:1. 高精度:超精密加工技术的精度通常在纳米和亚纳米级别,比普通机器加工的精度高出数十倍。

2. 高复杂度:超精密加工技术能够加工出复杂度极高的零部件,包括包括微机电系统(MEMS)器件、整合电路(IC)、光学元件、多曲面模具等。

3. 高集成度:超精密加工技术可以把高度精密的加工工艺与测量、控制、自动化设备紧密融合,成为一体化的生产线。

4. 高效率:超精密加工技术可以实现高速、高效、节能、环保的生产,大大提高了生产效率和质量。

二、超精密加工技术的分类和研究现状根据超精密加工技术的特点,可以把它分为以下几类:1. 光学加工技术:超精密光学加工技术是一种利用光学加工设备进行微米或纳米级别的精密加工的技术。

主要应用于光学元件、光学仪器等。

2. 电火花加工技术:电火花加工技术是通过使用电的放电现象进行微米甚至亚微米级别的加工技术。

3. 车削加工技术:车削加工技术是一种通过使用机床进行加工的技术,主要应用于零部件的加工及采用不同的数控加工机床,可以实现多轴高速复杂加工。

4. 喷射加工技术:喷射加工技术是利用高能粒子或高温气流等对工件进行加工的技术。

目前,超精密加工技术的研究重心主要集中在以下几个方面:1. 加工实验方面的研究,例如高速车削加工技术、激光加工技术等。

超精密研磨技术的现状及发展趋势

摘要:概述了最近超精密研磨技术的研究动态,介绍了研磨技术的原理、应用和优势,同时介绍了课题组研制的基于修正环在线修整抛光盘技术及专家数据库系统控制的Nanopol i-100智能型纳米级抛光机,结合该领域的最新研究成果,提出了其向高精度、高效率发展的方向。

关键词:研磨技术;超精密;Nanopoli-100智能型研磨抛光机;发展动向;超精密研磨In troduction to Ultra-prec is ion Lapping Technology and DevelopmentFANG Hai-sheng,HU Di-xin,DENG Qian-fa,YUAN Ju-long12Abstract:The article in troduces the curren tresearch states of ultra-precision lapping technology。

The p rinciple,ap-plication and predominance of lapping technology as well as the nano in telligent polishing machine based on in-line dressing technology by correction ring and in telligent controlling。

Combining with up to date reach achieve2ments,the authors put forward the high accuracy and efficiency development direction 。

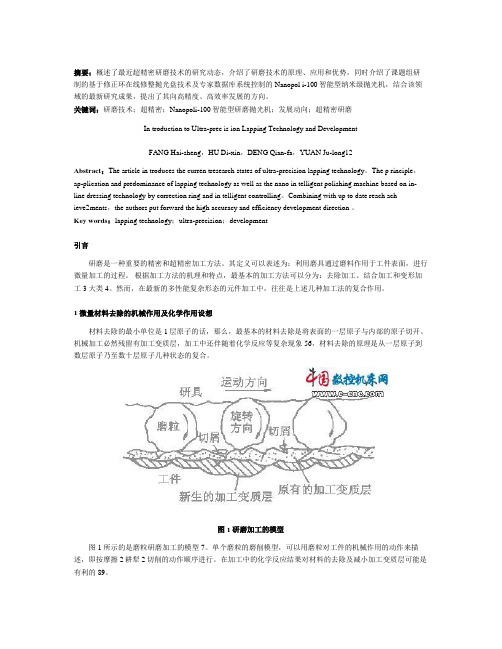

Key words:lapping technology;ultra-precision;development引言研磨是一种重要的精密和超精密加工方法。

其定义可以表述为:利用磨具通过磨料作用于工件表面,进行微量加工的过程。

超精密加工技术的理论和应用研究

超精密加工技术的理论和应用研究超精密加工技术是指在微米和纳米级别下进行的精密加工过程。

随着现代科技的不断发展,超精密加工技术越来越受到重视,并广泛应用于电子、光学、航空航天和生物医疗等领域。

1. 超精密加工技术的发展历程超精密加工技术的发展历程可以追溯到20世纪50年代末期,当时主要应用于金属和陶瓷的球面加工和制造。

随着微电子技术的不断进步,超精密加工技术被广泛运用于微电子制造和微机电系统(MEMS)中,如晶体管、光学元件、压电陶瓷和生物芯片等。

在后来的发展中,超精密加工技术逐渐扩展到玻璃、塑料和石英等非金属材料的加工上。

同时,超精密加工技术还被应用于卫星、航天器和精密仪器的制造和维修中。

2. 超精密加工技术的理论基础超精密加工技术的理论基础主要涉及到两个方面:加工力学和加工控制。

加工力学研究表明,超精密加工过程中的切削作用受到材料本身的特性、切削工具的形状和刃口尺寸、切削速度和切削深度的影响。

因此,了解加工物料的相关特性并选择适当的切削参数,对加工质量和加工效率的提高具有重要意义。

加工控制方面的研究主要涉及到加工路径规划、加工速度和切削深度的控制以及加工设备的精度检测等。

3. 超精密加工技术在电子制造领域中的应用在电子制造领域中,超精密加工技术被广泛应用于半导体器件的制造和加工。

例如,通过超精密加工技术制作的半导体器件可以达到微米甚至纳米级别的精度,从而大大提高了器件的性能和稳定性。

此外,超精密加工技术还可以用于电子元器件的制造,如阻值、电容器和电感器等。

通过超精密加工技术制作的电子元器件具有更好的性能和精度,可以提高电路的稳定性和可靠性。

4. 超精密加工技术在航空航天领域中的应用在航空航天领域中,超精密加工技术主要应用于航空发动机部件的制造和维修。

例如,通过超精密加工技术制造的涡轮叶片具有更好的气动性能和材料特性,可以提高发动机的性能和效率。

同时,超精密加工技术还可以用于航空航天器件的制造和加工,如导航系统和通信设备等。

超精密加工领域国内外发展状况分析比较初探

超精密加工领域国内外发展状况分析比较初探李冬梅【期刊名称】《内蒙古民族大学学报(自然科学版)》【年(卷),期】2011(026)005【摘要】超精密加工技术的发展程度决定了我国综合国力的发展步速,因此正确、直观、深入的了解超精密加工的国内外发展状况并进行分析比较,对于加快我国工业发展是十分必要和重要的.%Ultra precision machining decisions in terms of level of development of the country's overall national strength development pace,so correct,intuitive,and in-depth understanding of the domestic and international developments in ultra-precision processing and analysis,comparing to speed up our industrial development is necessary and important.【总页数】4页(P533-536)【作者】李冬梅【作者单位】内蒙古民族大学机械工程学院,内蒙古通辽028000【正文语种】中文【中图分类】TH161【相关文献】1.国内外转基因作物发展状况比较分析 [J], 王宇;沈文星2.国内外实用新型制度发展状况比较分析 [J], 刘剑;金霞;杨继爽;刘以成3.国内外超精密加工技术与机床的发展状况 [J], 杨桂霞;梁鑫4.超精密加工的发展状况及影响表面质量若干因素的分析 [J], 赵惠英;贺大兴;赵松伦;索奇5.国内外商业银行零售业务发展状况的比较分析 [J], 辛魁武;刘继昌因版权原因,仅展示原文概要,查看原文内容请购买。

精密磨削和超精密磨削课件

由磨料、结合剂和添加剂组成,用于 研磨和抛光,提高工件表面光洁度。

磨削设备

01

02

03

平面磨床

主要用于平面磨削,如玻 璃、石材、陶瓷等材料的 加工。

外圆磨床

主要用于外圆柱面的磨削 ,如轴、孔、凸轮等零件 的加工。

无心磨床

主要用于批量生产中小型 零件的磨削加工,可实现 自动化生产。

03

超精密磨削技术

选择合适的磨削液对于超 精密磨削的冷却、润滑和 清洗效果至关重要。

砂轮修整

砂轮的修整方式和参数对 超精密磨削的表面质量和 效率有重要影响。

磨削速度与进给量

根据工件材料和加工要求 选择合适的磨削速度和进 给量。

超精密磨削工具与材料

砂轮材料

超精密磨削通常使用金刚石、立方氮化硼等高硬度、高耐磨 性的砂轮材料。

超精密磨削案例

案例一

硅片的磨削

案例三

超硬案例四

超薄金属箔的磨削

通过引入智能化技术,实现加工 过程的自动化和智能化,提高加 工精度和效率,降低对操作人员 的依赖。

绿色制造技术

通过采用绿色制造技术,降低加 工过程中的环境污染,实现可持 续发展。

05

案例研究

精密磨削案例

01

案例一

航空发动机叶片的磨削

02

案例二

高精度齿轮的磨削

03

案例三

光学元件的磨削

04

案例四

硬质合金刀具的磨削

超精密磨削原理

磨削原理

超精密磨削利用磨粒在工件表面上的 微量切削和抛光作用,实现工件的高 精度加工。

切削深度与表面粗糙度

超精密磨削的切削深度极小,通常在 纳米级别,能够获得极低的表面粗糙 度。

超精密研磨技术的发展历史

超精密研磨技术的发展历史一、技术起源超精密研磨技术起源于20世纪中期,随着航空航天、电子和光学等高科技领域的发展,对于零件的精度和表面质量的要求越来越高,传统的研磨技术已经无法满足这些需求。

因此,人们开始探索超精密研磨技术,以提高零件的精度和表面质量。

二、初步发展在20世纪60年代,超精密研磨技术开始进入初步发展阶段。

这个阶段的主要技术包括:弹性发射加工、抛光加工和化学机械研磨等。

这些技术的应用,使得零件的表面质量和精度得到了显著提高,但是这些技术还存在一些问题,如加工效率低下、加工材料有限等。

三、关键技术突破在20世纪80年代,随着材料科学和工程技术的不断发展,超精密研磨技术取得了一系列关键技术突破。

这些突破包括:加工材料的选择、加工过程中的材料去除机制、加工表面的物理和化学性质等。

这些突破为超精密研磨技术的发展奠定了基础。

四、工业应用推广随着超精密研磨技术的不断发展,其应用范围也逐渐扩大。

目前,超精密研磨技术已经广泛应用于航空航天、电子、光学、医疗器械等领域。

这些应用不仅提高了零件的精度和表面质量,同时也推动了超精密研磨技术的不断发展和完善。

五、技术革新与进步近年来,随着科技的不断进步,超精密研磨技术也在不断革新和进步。

新型的研磨材料、加工设备和工艺不断涌现,使得超精密研磨技术的加工效率、精度和表面质量得到了进一步提高。

同时,智能化和自动化技术的应用,也使得超精密研磨技术更加便捷和高效。

六、国内外发展对比目前,超精密研磨技术在国内外都得到了广泛的关注和应用。

在国外,美国、德国和日本等发达国家在超精密研磨技术方面处于领先地位,已经形成了一套完整的产业链和技术体系。

在国内,随着科技的不断进步和应用需求的增加,超精密研磨技术也得到了迅速发展,但仍存在一定的差距。

为了缩小差距,国内应该加强技术研发和创新,提高自主创新能力,推动超精密研磨技术的进一步发展。

七、未来趋势与展望未来,随着科技的不断进步和应用需求的增加,超精密研磨技术将呈现以下趋势:1.加工效率和精度的提高:随着新型研磨材料和加工设备的出现,超精密研磨技术的加工效率和精度将得到进一步提高,以满足更多领域的需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

日本的 Toshiroh Karak-i dog等人还研究了双面研 磨加工工艺, 为双面研磨的应用创造良好的条件。一 些学者专门研究将双面研磨技术应用于加工硅片, 并 成功地应用于生产。

由于陶瓷的应用日益广泛, 研磨是陶瓷精密和超 精密加工的一种非常重要的加工方法, 不仅国外有人 专门研究陶瓷的研磨加工技术, 而且我国学者也在这 一领域作了许多研究工作, 如浙江工业大学的袁巨龙等 人对氮化硅陶瓷球的研磨加工, 以及功能陶瓷研磨等超 精密加工技术展开了深入的研究, 取得了很好的成果。

图 13 精密砂带研磨工作原理

3 9 砂轮约束磨粒喷射 砂轮约束磨粒喷射是采用磨料喷射的光整加工,

利用高速旋转的砂轮作为带动和拖曳磨粒的工具, 同 时作为磨粒流束边界的约束, 就可获得一种既保持或 获得高的表面形状精度, 又能高效地获得具有表面粗 糙度 R a = 0 15 ~ 1 6 m 的无缺陷加工表面, 实现高 效、高精度及低表面粗糙度且磨削和抛光可以集成的 表面精密光整加工。

图 11 动压浮起平面研磨工作原理

12 6

图 12 数控电解磁力研磨工作原理 1. 主轴 2. 磁性铁芯 3. 接线环 4. 线圈 5. 磁性磨料 6. 强磁体

3 8 精密砂带研磨 精密砂带研磨是采用微细磨料砂带, 并在工艺上

综述

现代制造工程 2008年第 4期

与特种加工工艺相结合, 以磨料振动冲击滑擦工件表 面的一 种复 合式 微细 加工, 适用 于 研磨 各 种曲 面 [ 14, 15 ] 。精密砂带研磨工作原理如图 13所示。

在国内, 哈尔滨工业大学精密工程研究所的潘洪 平、梁迎春 [ 22] 等提出超声振动研磨法, 通过对氮化硅 陶瓷球进行超声振动研磨试验证明, 超声振动研磨与 传统的研磨相比, 加工效率可提高 2~ 3倍, 在超声研 磨试验中发现了加工量、表面粗糙度与加工时间变化 的突变点 ( 点 M、点 N ), 并据此提出了 M 点研磨法与 N 点 研磨 法。

清华大学教授王先逵等人研究超声波砂带研抛, 用氧化铝砂带研抛 45钢作实验, 对实验结果进行分析 论证, 得出超声波砂带研抛与普通砂带研抛相比, 表 面粗糙度值平均下降 0 05 m, 加工效率平均增加了 1 倍。清华大学的冯之敬等针对砂带超精密研抛中存在 的导入问题提出了解决办法, 在原导入机构的基础上设 计了超精密振动装置, 大大改进了被加工表面的质量。

综述

现代制造工程 2008年第 4期

超精密研磨技术及其发展的研究* (下 )

鲁聪达, 王笑, 文东辉, 姜少飞, 柴国钟 ( 浙江工业大学机械制造及自动化教育部重点实验室, 杭州 310032)

摘要: 阐述超精密研磨技术的研磨机理和加工 特点, 讨论当 前国内 外研究 和开发 的几种 超精密 研磨技术 及其发 展。最 后, 介绍精密加工技术的检测设备和仪器。 关键词: 研磨; 磨粒; 超精密研磨; 超精密测 量 中图分类号: TG58 文献 标识码: A 文章编号: 1671 3133( 2008) 04 0125 04

砂轮约束磨粒喷射精密光整加工是 在完成工件 磨削后, 砂轮停止切入进给, 并将微粉磨粒与流体介 质的混合液注入磨削区, 如图 14所示。当磨料流注入 砂轮和工件间的楔形间隙时, 就形成了流体动压油楔 现象, 形成三维速度场与压力场, 磨粒流体借助砂轮 旋转以及在离心力、流体压力场与速度场的作用下获 得能量, 在砂轮的边界约束作用下, 在砂轮、工件接触 区附近完成对工件的微量去除 [ 16 ] 。

Zhejiang Un iversity of T echnology, H angzhou 310032, CHN )

Abstrac t: T he lapp ing m echanics and wo rking characte ristics o f u ltra-prec is ion lapping are presented, then m ethods and deve lopm ents about som e ultra-prec ision lapp ing techno log ies in China and foreign are d iscussed, in the end the detection apparatus used in precision wo rk ing are a lso introduced. K ey word s: L app ing; G ra ins; U ltra-prec ision lapp ing; U ltra-prec ision detec tion

罗斯勒嵌入式研磨 是一种光饰加 工工艺。其工 作原理是将工件固定在高速旋转轴的夹具上, 然后被 嵌入浸没 在装满磨 料的 槽中, 当工件 在磨料 中运动 ( 转轴除了旋转还可以做垂直往复运动及偏心轨道的 移动 ) 时就能起到研磨和光整作用。加工时不允许工 件相互磕碰, 可用于工件的精密研磨及去毛刺加工。 3 6 拖动式研磨

拖动式研磨 [ 12] 是在振动光饰工艺基础上发展起 来的。其工作原理是将工件固定在转轴上, 在非运动 磨料中拖动 /牵动, 此时工件与磨料 间的相对运动将 产生强大的磨削力, 从而对工件表面进行研磨和光整 加工。在研磨时, 整体磨料处于静止状 态, 仅有与工 件接触的磨料才会产生磨耗。根据工件尺寸, 一个夹 具一般可以固定一个或几个工件, 避免了工件间的相 互接触。

磁流体研磨是利用磁性流体所 具有的液体流动

性和磁性材料的磁性以及外磁场的作用, 来保持磨料 与工件之间 产生相对运动而达到研磨和光整工件表 面的一种精加工新技术。它能高效、快速地对各种材

料、尺寸和结构的零件进行超精密加工, 是一种投资 少、效率高、用途广和质量好的研磨加 工方法。工作 原理如图 9所示 [ 10] 。

3 几种超精密研磨技术

3 1 弹性发射加工 弹性发射加工 ( E lastic Em ission M achine, EEM ) 是

一种可以获得较高的加工 精度和较低的表面粗糙度 的 超精密研磨方法。日本的 TSUWA [ 7] 等研究 了在工

图 8 弹性发射加工原理 1. 循环膜片泵 2. 恒温系统 3. 变速电动机 4. 十字弹簧 5. 数控主轴箱 6. 加载杆 7. 聚氨脂球 8. 抛光液和磨料

北京航空航天大学的季远及哈 尔滨工业大学的 王娜君等在 分析聚晶金刚石 ( PCD ) 材料的微观结构

127

现代制造工程 2008年第 4期

和去除机理的基础上, 对 PCD 材料的超声振动研磨机 理进行了深入研究。通过试验证明, 采用超声振动研 磨 PCD可显著提高研磨效率。

山东理工大学的肖作义从宏观和微 观两方面对 磁性磨粒的受力和运动分别进行了全面的分析, 从理 论上首次提出采用提高磁 场强度和磁场梯度的方法 来提高加工的效率和质量。最终提出磁粒研磨的变 形机理是磁粒的切削作用、塑性变形作用和研磨液的 化学反应的共同作用。

Jeong-Du K im, M in-Seog Choi和 T akeo Sh inm ura, T osh io A izaw a等人专门研究了圆柱面的研磨加工。杉 浦修等人研 究采用磁力研磨法加工圆柱面的研磨机 取得了较好的效果。

我国也有一些学者从事圆柱面研磨加工的研究, 天津大学的 邓广敏等人专门研究了陶瓷圆柱面的研 磨, 周俊研究了主轴套筒的研磨, 朱长茂研究了高精 度小轴的研磨加工。

研磨时, 在两极和工件 的间隙加入磁 性磨粒, 在

* 浙江省科技专 项重点资助项目 ( 2006C11069)

125

现代制造工程 2008年第 4期

综述

磁场作用下被磁化的磨料 沿磁力线方向形成整齐排

列的刷子状磨料流

磨料软刷子 。当工件回转

并作轴向振动时, 磨料软刷子 就对工件表面进行研

磨和光整加工。

图 10 超声波研平面研磨是一 种非接触研磨。带有平

面和斜面的研磨圆盘在油液中旋转时会产生动压力, 把保持架中的工件浮起, 此时油液中的微粒磨料对工 件进行研磨。其工作原理如图 11所示。

动压浮起平面研磨能够加工出 平面度很高的工 件表面, 没有端面塌边及变形缺陷, 因此, 它主要用于 超精密研磨半导体基片、各种结晶体和玻璃基片, 可 多片同时进行加工。 3 5 罗斯勒嵌入式研磨

9. 工件 10. 容器 11. 夹具 12. 数控工作台

件表面以原子级去除材料的可行性, 建立了弹性发射 加工理论, 其加工原理如图 8所示。

EEM 技术采用浸液工作方式, 使粉末粒子作用在 工件表面, 并与 工件表 面的第 一层原 子发生 牢固结 合。而第一层与第二层的原子结合能低, 当粉末粒子 移去时, 第一层原子和第二层原子相分离, 实现原子 单位的极微小量的弹性破坏, 达到材料的表面纳米去 除加工。 EEM 技术已广泛应用于半导体材料的纳米 级加工, 加工后工件表面层无塑性变形, 不产生晶格 转位等缺陷 [ 8, 9] 。 3 2 磁流体研磨

图 14 砂轮约束磨粒喷射加工原理

4 超精密研磨技术的国内外研究状况

在超精密加工技术方面处于领先地 位的国家有 美国、英国和日本。

我国从 20世纪 80年代初期开始研究超精密加工 技术, 主要的研究单位有北京机床研究所、中国航天 精密机械研究所、哈尔滨工业大学、中国科学院长春

光机所应用光学重点实验室、浙江工业大学和东北大 学等 [ 17-20] 。