金属电热元件的计算

电加热计算公式

电加热计算公式电加热计算公式————————————————————————————————作者:————————————————————————————————⽇期:电加热计算公式计量单位1.功率:W、Kw 1Kw=3.412BTU/hr英热单位/⼩时=1.36(马⼒)=864Kcal/hr2.重量:kg 1Kg=2.204621b(磅)3.流速:m/min4.流量:m3/min、kg/h5.⽐热:Kcal/(kg℃)1Kcal/(Kg℃)=1BTU/hr.°F=4186.8J/(Kg℃)6.功率密度:W/cm2 1W/cm2=6.4516 W/in27.压⼒:Mpa8.导热系数:W/(m℃)1 W/(m℃)=0.01J/(cm s℃)=0.578Btu/(ft.h.F)9.温度:℃1F=9/5℃+32 1R=9/5℃+491.67 1K=1℃+273.15电加热功率计算加热功率的计算有以下三个⽅⾯:●运⾏时的功率●起动时的功率●系统中的热损失所有的计算应以最恶劣的情况考虑:●最低的环境温度●最短的运⾏周期●最⾼的运⾏温度●加热介质的最⼤重量(流动介质则为最⼤流量)计算加热器功率的步骤●根据⼯艺过程,画出加热的⼯艺流程图(不涉及材料形式及规格)。

●计算⼯艺过程所需的热量。

●计算系统起动时所需的热量及时间。

●重画加热⼯艺流程图,考虑合适的安全系数,确定加热器的总功率。

●决定发热元件的护套材料及功率密度。

●决定加热器的形式尺⼨及数量。

●决定加热器的电源及控制系统。

有关加热功率在理想状态下的计算公式如下:●系统起动时所需要的功率:●系统运⾏时所需要的功率:加热系统的散热量●管道●平⾯式中符号,含义如下:P功率:kW Q散热量:管道为W/m;平⾯为W/m2 m1介质重量:kg λ保温材料的导热数:W/mkc1介质⽐热:kcal/kg℃δ保温材料厚度:mmm2容器重量:kg d管道外径:mmc2介质⽐热:kcal/kg℃L管道长度:mm 3每⼩时增加的介质重量或流量:kg/hS系统的散热⾯积:m2c3介质⽐热:kcal/kg℃△T介质和环境温度之差或温升:℃h加热时间:h各种物质的⽐热(25℃)Cal/(g℃) Kcal/(kg℃)物质⽐热物质⽐热物质⽐热物质⽐热氢⽓ 3.41 松节油0.42 ⽆定形碳0.168 铜0.092 ⽔ 1.00 硫酸0.34 ⽯墨0.174 银0.056 ⽯蜡0.77 硬橡胶0.34 玻璃0.20 锡0.0504 酒精0.58 ⼆硫化碳0.24 ⽔泥0.19 汞0.033 ⽢油0.58 空⽓0.24 硫0.18 铂0.032 ⼄醚0.56 岩盐0.22 炉渣0.18 铅0.031 煤油0.51 砖⽯0.22 镍0.106 ⾦0.031 冰0.50 陶瓷0.26 钢0.12 锌0.0903 软⽊塞0.49 混凝⼟0.21 ⽣铁0.13 铝0.215 橄榄油0.47 ⼤理⽯0.21 铁0.118 铬0.11 蓖⿇油0.43 ⼲泥沙0.20 黄铜0.090各种⽓体和蒸汽的定容定压⽐热Cal/(g℃) Kcal/(kg℃)物质温度定压⽐热(Cp)定容⽐热(Cv)氢16 3.41 2.42氦18 1.25 0.75氨20 0.51 0.39 ⽔蒸汽100-300 0.47 0.36酒精蒸汽108-220 0.45 0.40⼄醚蒸汽25-111 0.43 0.40 氮20 0.25 0.18⼀氧化碳18 0.25 0.18 空⽓20-100 0.24 0.17氧20 0.22 0.16 ⼆氧化碳20 0.20 0.15 氯化氢22-214 0.19 0.13各种物质的密度物质⽐重物质⽐重物质⽐重⽓体(0℃和标准⼤⽓压下,g/cm3)氢0.00009 甲烷0.00078氦0.00018 ⼄炔0.00117氖0.00090 ⼀氧化碳0.00125氮0.00125 空⽓0.00129氧0.00143 ⼀氧化氮0.00134氟0.001696 硫化氢0.00154氩0.00178 ⼆氧化碳0.00198臭氧0.00214 ⼆氧化氮0.00198氯0.00321 氰0.00234氪0.00374 ⼆氧化硫0.00293氙0.00589 溴化氢0.00364氡0.00973 碘化氢0.00579煤⽓0.00060氨0.0007液体(常温g/cm3)汽油0.70 橄榄油0.92 硝酸 1.50 ⼄醚0.71 鱼肝油0.945 硫酸 1.80 ⽯油0.76 蓖⿇油0.97 溴 3.12 酒精0.79 纯⽔ 1.00 ⽔银14.193⽊精0.80 海⽔ 1.03煤油0.80 醋酸 1.049松节油0.855 盐酸 1.20苯0.88 ⽆⽔⽢油 1.26矿油0.9-0.93 ⼆硫化碳 1.29植物油0.9-0.93 蜂蜜 1.40固体(常温 g/cm3)铸钢7.80 铅11.34 有机玻璃 1.18碳钢7.80-7.85 镁 1.738 ⽯灰⽯2.60-3.0铸铁 6.80-7.20 锌7.133 沥青0.90-1.50 铝 2.70 铬7.19 ⽩磷 1.82银10.49 锰7.43 碳 1.90-2.30 ⾦19.302 钠0.97铜8.93 钨19.254康铜8.90 钽16.60镍8.90 锡 5.765镍铬8.40 铂21.45各种物质的溶点溶解热沸点和汽化热物质溶点(℃)溶解热(Cal/g)沸点(℃)汽化热(Cal/g)⼄醚-117 23.54 35 84酒精-114 23.54 78 204 ⼆硫化碳-112 45.3 46.25 84 冰0 80 100 539各种保温材料的导热系数和最⾼使⽤温度材料最⾼使⽤温度(℃)常温下的导热系数(W/mk)玻璃纤维300 0.036岩棉350 0.044矿渣棉350 0.040膨涨珍珠岩550 0.047聚氨脂泡沫塑料80 0.024聚苯稀泡沫塑料60 0.031硅酸钙550 0.054 复合硅酸盐毡FHP-VB 700 0.024复合硅酸盐FHP-V涂料700 0.024硅酸铝(⼲法制造)400 0.046硅酸铝(湿法制造)800 0.046常⽤的设计图表在⼯程的计算和电加热器的选型中,经常要涉及到⼀些常⽤数据,如介质表⾯的热损失、介质在不同⼯况下的温度变化等。

电加热计算公式.docx

计量单位1.功率: W、 Kw1Kw=hr英热单位 / 小时 =( 马力 )=864Kcal/hr2.重量: kg1Kg=(磅)3.流速: m/min4.流量: m3/min、kg/h5.比热: Kcal/(kg ℃) 1Kcal/(Kg ℃)=1BTU/hr. °F=(Kg℃)6. 功率密度: W/cm2 1W/cm2= W/in27.压力: Mpa8.导热系数: W/(m℃) 1 W/(m℃)=(cm s ℃)=9.温度:℃1F=9/5℃+ 32 1R=9/5℃+1K=1℃+电加热功率计算加热功率的计算有以下三个方面:● 运行时的功率● 起动时的功率●系统中的热损失所有的计算应以最恶劣的情况考虑:● 最低的环境温度● 最短的运行周期● 最高的运行温度加热介质的最大重量(流动介质则为最大●流量)计算加热器功率的步骤● 根据工艺过程,画出加热的工艺流程图(不涉及材料形式及规格)。

● 计算工艺过程所需的热量。

● 计算系统起动时所需的热量及时间。

● 重画加热工艺流程图,考虑合适的安全系数,确定加热器的总功率。

● 决定发热元件的护套材料及功率密度。

● 决定加热器的形式尺寸及数量。

● 决定加热器的电源及控制系统。

有关加热功率在理想状态下的计算公式如下:● 系统起动时所需要的功率:● 系统运行时所需要的功率:加热系统的散热量● 管道● 平面式中符号,含义如下:P功率: kW Q2散热量:管道为 W/m;平面为 W/mm1介质重量: kgλ保温材料的导热数: W/mk c1介质比热: kcal/kg ℃δ保温材料厚度: mmm2容器重量: kg d管道外径: mmc2介质比热: kcal/kg ℃L管道长度: mm3每小时增加的介质重量或流量:S2 kg/h系统的散热面积: mc3介质比热: kcal/kg ℃△T 介质和环境温度之差或温升:℃h加热时间: h各种物质的比热( 25℃)物质比热氢气Cal/(g物质松节油℃) Kcal/(kg比热℃)物质无定形碳比热物质铜比热水硫酸石墨银石蜡硬橡胶玻璃锡酒精二硫化碳水泥汞甘油空气硫铂乙醚岩盐炉渣铅煤油砖石镍金冰陶瓷钢锌软木塞混凝土生铁铝橄榄油大理石铁铬蓖麻油干泥沙黄铜各种气体和蒸汽的定容定压比热Cal/(g ℃) Kcal/(kg℃)物质温度定压比热( Cp)定容比热( Cv)氢16氦18氨20水蒸汽100-300酒精蒸汽108-220乙醚蒸汽25-111氮20一氧化碳18空气20-100氧20二氧化碳20氯化氢22-214各种物质的密度物质比重物质比重物质比重气体( 0℃和标准大气压下, g/cm3)氢甲烷氦乙炔氖一氧化碳氮空气氧一氧化氮氟硫化氢氩二氧化碳臭氧二氧化氮氯氰氪二氧化硫氙溴化氢氡碘化氢煤气氨液体(常温 g/cm3)汽油橄榄油硝酸乙醚鱼肝油硫酸石油蓖麻油溴酒精纯水水银木精海水煤油醋酸松节油盐酸苯无水甘油矿油二硫化碳植物油蜂蜜固体(常温 g/cm 3)铸钢铅有机玻璃石灰石碳钢镁铸铁锌沥青铝铬白磷银锰碳金钠铜钨康铜钽镍锡镍铬铂各种物质的溶点溶解热沸点和汽化热物质溶点 ( ℃)溶解热( Cal/g )沸点(℃)汽化热( Cal/g )乙醚-1173584酒精-11478204二硫化碳-11284冰080100539各种保温材料的导热系数和最高使用温度材料最高使用温度(℃)常温下的导热系数( W/mk)玻璃纤维300岩棉350矿渣棉350膨涨珍珠岩550聚氨脂泡沫塑料80聚苯稀泡沫塑料60硅酸钙550复合硅酸盐毡 FHP-VB700复合硅酸盐 FHP-V涂料700硅酸铝(干法制造)400硅酸铝(湿法制造)800常用的设计图表在工程的计算和电加热器的选型中,经常要涉及到一些常用数据,如介质表面的热损失、介质在不同工况下的温度变化等。

金属管状电热元件

金属管状电热元件金属管状电热元件是一种将电能转化为热能的设备,广泛应用于各个领域,例如加热器、烘干机、熔炉等。

本文将从金属管状电热元件的原理、结构、材料以及应用等方面进行介绍。

一、原理金属管状电热元件利用电流通过导体产生的电阻热效应将电能转化为热能。

当电流通过金属导体时,导体内部的电阻会产生热量。

金属管状电热元件的导体通常采用高电导率的金属材料,如铜、铝、铁等。

通过控制电流的大小和时间,可以控制金属管状电热元件的加热效果。

二、结构金属管状电热元件通常由金属管、加热丝和绝缘层组成。

金属管是电热元件的外壳,起到保护和散热的作用。

加热丝则是电热元件的核心部件,通过电流加热,产生热能。

绝缘层则用于隔离加热丝和金属管,防止电热元件短路。

三、材料金属管状电热元件的材料选择对其性能和使用寿命有着重要影响。

常用的金属材料有铜、铝、铁等。

铜具有良好的导电性和导热性,能够快速均匀地将电能转化为热能,并且具有较高的耐腐蚀性和耐高温性。

铝则具有较低的成本和较轻的重量,适用于某些对重量要求较高的场合。

铁由于其廉价和较高的磁导率,常用于电热元件和电磁元件中。

四、应用金属管状电热元件在各个领域都有广泛的应用。

在家庭生活中,电热水器、电暖器等设备中常使用金属管状电热元件作为加热部件。

在工业领域,金属管状电热元件常用于熔炉、烘干机、注塑机等设备中。

此外,金属管状电热元件还可用于食品加热、医疗设备、实验室仪器等领域。

总结:金属管状电热元件是一种将电能转化为热能的设备,通过电流通过导体产生的电阻热效应将电能转化为热能。

其结构主要由金属管、加热丝和绝缘层组成。

金属管状电热元件的材料选择多样,常用的有铜、铝、铁等。

金属管状电热元件在家庭生活和工业领域中有着广泛的应用,如电热水器、熔炉等。

金属管状电热元件的应用能够为人们的生活和工作带来便利和效益。

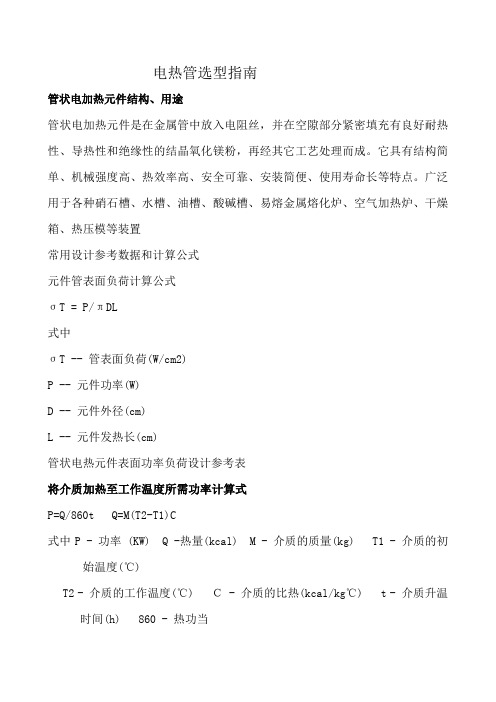

电热管选型指南

电热管选型指南管状电加热元件结构、用途管状电加热元件是在金属管中放入电阻丝,并在空隙部分紧密填充有良好耐热性、导热性和绝缘性的结晶氧化镁粉,再经其它工艺处理而成。

它具有结构简单、机械强度高、热效率高、安全可靠、安装简便、使用寿命长等特点。

广泛用于各种硝石槽、水槽、油槽、酸碱槽、易熔金属熔化炉、空气加热炉、干燥箱、热压模等装置常用设计参考数据和计算公式元件管表面负荷计算公式σT = P/πDL式中σT -- 管表面负荷(W/cm2)P -- 元件功率(W)D -- 元件外径(cm)L -- 元件发热长(cm)管状电热元件表面功率负荷设计参考表将介质加热至工作温度所需功率计算式P=Q/860t Q=M(T2-T1)C式中P - 功率 (KW) Q -热量(kcal)M - 介质的质量(kg) T1 - 介质的初始温度(℃)T2 - 介质的工作温度(℃)C - 介质的比热(kcal/kg℃) t - 介质升温时间(h) 860 - 热功当电加热控制系统电加热系统中温度控制系统是一个极其重要的部分,它有很多方式,本章介绍最常见的几种方式一、可控硅控制该控制是采用触发控制回路专用集成电路元件;及移相触发原理,该控制系统设有"手动"和"自动"控制功能,以调节输出电压大小,对发热元件的电阻性负载实现温度控制。

二、PID控制PID是一种集比例、微分、积分控制于一体的控制方式,正确设定PID控制器参数后能有效减少起始时的超调量,使工作点很快稳定下来,PID控制常用于控制精度很高的场合。

它通常用可控硅或固态继电器作为执行元件。

二、智能型控制智能型控制是一种集许多控制方式于一体的控制方式,如PLC编程控制、智能变频控制等,广泛适用于大功率负载,以及负载波动较大、控温精度高的场合。

如需详细资料或技术支持,敬请与我公司技术部联系。

加热棒计算公式表格

加热棒计算公式表格

加热棒的计算公式和表格可以根据具体的情况而有所不同。

一般来说,加热棒的计算公式涉及到加热功率、电阻、电流、电压等参数。

以下是一些常见的加热棒计算公式和相关信息:

1. 加热功率(P)的计算公式,P = I^2 R,其中P为加热功率(单位,瓦特),I为电流(单位,安培),R为电阻(单位,欧姆)。

2. 电阻(R)的计算公式,R = ρ (L/A),其中R为电阻(单位,欧姆),ρ为电阻率(单位,欧姆·米),L为加热棒的长度(单位,米),A为加热棒的横截面积(单位,平方米)。

3. 电流(I)的计算公式,I = V/R,其中I为电流(单位,安培),V为电压(单位,伏特),R为电阻(单位,欧姆)。

除了这些基本的计算公式外,还可以根据具体的加热棒参数和使用条件制作表格,列出不同电压、电流下的加热功率、温度变化等数据。

这样的表格可以帮助工程师或使用者更好地了解加热棒的性能和使用情况。

在实际应用中,还需要考虑加热棒的材料、环境温度、散热条件等因素,因此在进行具体计算时需要综合考虑这些因素。

希望这些信息能帮助到你对加热棒计算公式和表格的理解。

发热丝阻值单位

发热丝阻值单位

发热丝阻值单位是指发热丝的电阻值,通常用欧姆(Ω)作为单位。

下面我们来具体探讨一下发热丝的阻值及其单位。

什么是发热丝?

发热丝是金属线、合金线、陶瓷线等材料制成的电热元件,广泛应用于加热、干燥、烤烟、烘干、煮沸、蒸汽发生器等领域。

发热丝一般具有高耐用性、稳定性和抗氧化性,并且能够承受高温、高压等极端环境,因此被广泛应用于各种电器和机械设备中。

发热丝的阻值是指发热丝导电时所阻碍电流通过的电阻大小,其单位是欧姆(Ω)。

一个电阻值为1欧姆的发热丝,通过1安培的电流,能够产生1焦耳的热能。

发热丝阻值的计算方式

发热丝的阻值可以通过测量其电阻值来计算。

通常使用万用表或示波器等仪器来测量电阻值。

电阻值的大小与发热丝的长度、直径、材料特性等因素相关,一般情况下,发热丝的阻值越大,产生的热量也就越多。

发热丝阻值的影响因素

发热丝阻值的大小和发热丝材料、长度、直径、温度等因素有关。

其中,材料和温度对阻值的影响最大,一般情况下,材料的电阻率越大,则发热丝的阻值也越大;同时,随着发热丝的温度升高,电阻值也会随之升高。

总结

发热丝是一种常用的电热元件,其阻值单位为欧姆(Ω),可以通过测量其电阻值来计算。

发热丝的阻值受到材料特性、长度、直径、温度等因素的影响。

在实际应用中,需要根据具体情况来选择合适的发热丝类型和参数,以达到最佳的加热效果。

环形通道内液态金属钠沸腾两相传热特性实验研究

环形通道内液态金属钠沸腾两相传热特性实验研究仇子铖;兰治科;秋穗正;谢旭;鲁晓东;孙都成【摘要】对环形通道内液态金属钠沸腾两相流动特性进行了实验研究.实验中,系统压力为3.6~110.0 kPa,热流密度为11~600 kW·m-2,流速为0.02~0.45 m·s-1.实验结果表明,液态金属钠沸腾传热系数与壁面热流密度和系统压力有强烈关系,而与入口过冷度和质量流速无关.在本文实验数据基础上,拟合得到了计算液态金属钠沸腾两相传热系数的关系式,通过与各组实验数据间的比较,证明本文关系式适用于计算环形通道内液态金属钠沸腾两相传热系数.%Experimental research on the heat transfer characteristics of boiling two-phase sodium flowing in an annuli was done .Experimental conditions were system pressure from 3.6 to 110.0 kPa ,heat flux from 11 to 600 kW · m-2 and velocity from 0.02 to 0.45 m · s-1 .The experimental results show that the boiling heat transfer coefficient of sodium is affected significantly by the heat flux and system pressure instead of the inlet subcooling or mass flow rate .On the base of the experimental data ,a correlation of the heat transfer coefficient for boiling sodium was proposed .Applicability of this correla-tion to the liquid metal sodium boiling in an annuli was proved by comparing the correla-tion results to those experimental data .【期刊名称】《原子能科学技术》【年(卷),期】2017(051)003【总页数】7页(P418-424)【关键词】液态金属钠;环形通道;沸腾;传热系数【作者】仇子铖;兰治科;秋穗正;谢旭;鲁晓东;孙都成【作者单位】西安交通大学动力工程多相流国家重点实验室,陕西西安 710049;中国核动力研究设计院中核核反应堆热工水力技术重点实验室,四川成都 610041;中国核动力研究设计院中核核反应堆热工水力技术重点实验室,四川成都 610041;西安交通大学动力工程多相流国家重点实验室,陕西西安 710049;中国核动力研究设计院中核核反应堆热工水力技术重点实验室,四川成都 610041;中国核动力研究设计院中核核反应堆热工水力技术重点实验室,四川成都 610041;中国核动力研究设计院中核核反应堆热工水力技术重点实验室,四川成都 610041【正文语种】中文【中图分类】TL33钠冷快中子反应堆可实现核燃料增殖、长寿命裂变产物嬗变等功能,并且已有丰富的建造和运行经验,因此在第4代反应堆中受到广泛关注。

关于金属管状电热元件发热均匀性的探讨

保 【管 } 】

加 粉 漏 、 【艺管 失 j }

b加粉机设备有缺陷 .

[ 1 的这种加粉机是第一代纵向震动式加粉机,其震 殳 昕 1

动 理是电磁震动, 整个夹具在震动器的上端 , 因此在加粉过程 中, 始终是 端震动力大, 而下端震动很小。采用这种加粉机操

.

‘ 管 L艺

ห้องสมุดไป่ตู้

图 1 加 粉 机 结 构

加粉设备, 其加粉综合要求比第一种加粉机有明显的改良, 但是 对于较长元件的加粉仍不能达到很明显的效果,还存在下垂现

象

提升漏 斗

』保 管 , 中 ,

上 ,管 /I 艺

扫

元件内部填充密度不均匀带来发热不均匀 这一现象往往不被人们重视 ,现举一例说 明。如 20 2V、 10W、 m LO0 m产品,在通电时管表面发现有明显不 00 9 m、]0m

维普资讯

属 状 管 电

李 祥

金属管状电热元件的发热均匀性 ,是该产品综合技术指标 中的重要指标。该指标的优劣直接影响其产品的功能 、安全性 能、 寿命等。随着各种家用电器设计标准的提高, 对配套家用管 状电热元件的发热均匀性指标也提出了更高的要求 ,如何适应 这个要求, 制造出用户满意的产品, 是各元件生产厂家当前亟待

解决的技术问题。 1 元件的发热均匀性对其整机的影响

5 .条已有规定 , .3 3 即元件发热体应是均匀的, 沿管子轴线方向 单位长度的电热丝圈数偏差应不大于 1%。其试验方法是在 X 5

光机上显示测量, 即在 X光片上数记 5r 长度上电热丝圈数 0 m, a ( 除两端的 5m 0 m长度外 , 中问至少一段 5r , 0 m)然唇按下列公 a 式计算: A: a/ 一 l l , . 1・ m x l i ,… . . t =2 K .

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金属电热元件的计算

计算电热元件前,应给出炉子的安装功率、供电线路电压、电热元件材料和电热元件的联接方式。

一、计算公式

电热元件的尺寸按下表所列顺序进行计算。

电热元件尺寸计算表

注:a------电阻带厚度(mm);b------电阻带宽度(mm);

d------电阻丝直径(mm);m------b/a=5~18;

g------每米元件重量(kg/m);U------线电压(V);

P------安装功率(kW);

W y ------元件允许的单位表面功率(W/cm2);

ρ20、ρt------20℃及t℃时元件的电阻系数(Ω•mm2/m)。

电热元件有螺旋线、波形线、波形带三种不同结构形式。

1.螺旋线电热元件尺寸

每圈螺旋线长度l q=πD (mm)

每相电热元件圈数n=1000L x/l q

螺旋节距S=L l/n (mm)

式中:L l ------螺旋线长度,即炉内安装每相螺旋线的总长度(mm);

L x------每相电热元件的长度(m),见上表;

D------螺旋平均直径(mm)。

2.波形线电热元件尺寸

每一波纹长度l b=2(πh/cosθ+H-2h/ cosθ) (mm)

每相电热元件波纹数n=1000L x/l b

波形线波距S=L b/n (mm)

式中:H------波纹高度(mm);

h------波纹弧高(mm);

L b------波形线长度,即炉内安装每相波形线的总长度(mm)。

3.波形带电热元件尺寸

每一波纹长度l b=2(πr+H-2r)(mm)

每相电热元件波纹数n=1000L x/l b

波形带波距S=L b/n (mm)

式中:H------波纹高度(mm);

r------波纹弯曲半径(mm);

L b------波形带长度,即炉内安装每相波形带的总长度(mm)。

二、例题

室式电阻炉炉膛尺寸为:长×宽×高=1200mm×850mm×800mm,最高工作温度950℃,安装功率为66kW,采用0Cr25Al5螺旋线电热元件,星形接法,供电线路电压380V,求电热元件尺寸。

解:根据炉膛尺寸,在炉膛两侧墙和炉底各安装一相电热元件。

炉墙相功率P x=P/3=66/3=22kW,相电压U x=U/√3=380/√3=220V,相电阻R x=U x2/103P x =2202/22×103=2.2Ω,炉温950℃时电热元件温度考虑为1100℃。

由查表知,0Cr25Al5的电阻系数ρt=1.511Ω•mm2/m,电热元件允许的单位表面功率选定为W y=1.6W/cm2,由上表计算

电热元件的直径为

d=34.43√P x2ρt/U x2W y=34.43√222×1.511/2202×1.6=7.3mm≈7.5mm

电热元件长度

L x=R x A/ρt =2.2×0.785×7.52/1.511≈65m

电热元件实际单位表面功率

W b=103P x/πdL x=103×22/3.14×0.75×6500=1.44 W/cm2(<W y,合适)

螺旋直径D=8×7.5=60mm (取D/d=8)

每圈螺旋线长度l q=πD=3.14×60=188.4mm

电热元件圈数n=1000L x/l q =1000×65/188.4=345

距炉口400mm的一段炉膛将其表面热负荷提高25%,在此段内安放135圈布置6层,其余800mm一段炉膛安放210圈,同样布置6层。

螺旋节距S1=L l/n =6×400/135=17.8mm(长400mm炉膛)

S2=L l/n =6×800/210=22.8mm(长800mm炉膛)炉底采用耐热钢底板,炉底一相电热元件的单位表面功率降低20%,W y=1.6×0.8=1.28W/cm2。

炉底电阻元件直径为d=34.43√P x2ρt/U x2W y=34.43√222×1.511/2202×1.28=8mm

电热元件长度L x=R x A/ρt =2.2×0.785×82/1.511=73.6m

电热元件实际单位表面功率W b=103P x/πdL x=103×22/3.14×0.8×7360=1.19 W/cm2(<W y,合适=

螺旋直径D=8×8=64mm (取D/d=8)

每圈螺旋线长度l q=πD=3.14×64=200.96mm

螺旋圈数n=1000L x/l q =1000×73.6/200.96=365

螺旋节距S=L/n =6×1200/365=19.7mm(长1200mm炉膛)。