条钢厂工艺流程

炼钢生产过程以及流程图详解(全)

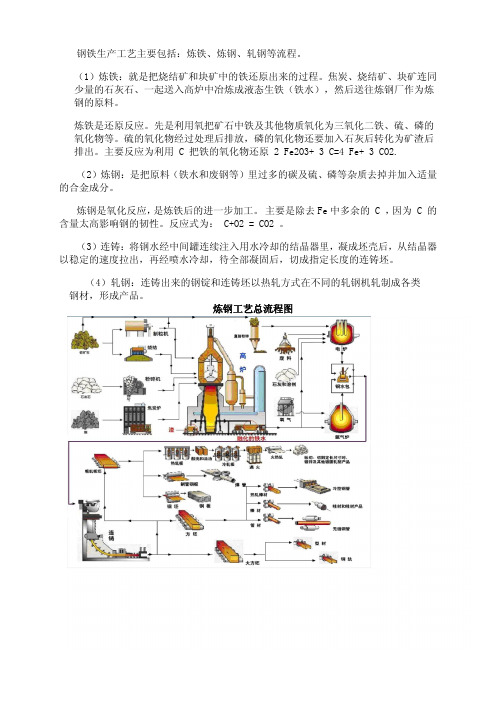

钢铁生产工艺主要包括:炼铁、炼钢、轧钢等流程。

(1)炼铁:就是把烧结矿和块矿中的铁还原出来的过程。

焦炭、烧结矿、块矿连同少量的石灰石、一起送入高炉中冶炼成液态生铁(铁水),然后送往炼钢厂作为炼钢的原料。

炼铁是还原反应。

先是利用氧把矿石中铁及其他物质氧化为三氧化二铁、硫、磷的氧化物等。

硫的氧化物经过处理后排放,磷的氧化物还要加入石灰后转化为矿渣后排出。

主要反应为利用 C 把铁的氧化物还原 2 Fe2O3+ 3 C=4 Fe+ 3 CO2.(2)炼钢:是把原料(铁水和废钢等)里过多的碳及硫、磷等杂质去掉并加入适量的合金成分。

炼钢是氧化反应,是炼铁后的进一步加工。

主要是除去Fe中多余的 C ,因为 C 的含量太高影响钢的韧性。

反应式为: C+O2 = CO2 。

(3)连铸:将钢水经中间罐连续注入用水冷却的结晶器里,凝成坯壳后,从结晶器以稳定的速度拉出,再经喷水冷却,待全部凝固后,切成指定长度的连铸坯。

(4)轧钢:连铸出来的钢锭和连铸坯以热轧方式在不同的轧钢机轧制成各类 钢材,形成产品。

炼钢工艺总流程图炼焦生产流程:炼焦作业是将焦煤经混合,破碎后加入炼焦炉内经干馏后产生热焦碳及粗焦炉气之制程。

烧结生产流程:烧结作业系将粉铁矿,各类助熔剂及细焦炭经由混拌、造粒后,经由布料系统加入烧结机,由点火炉点燃细焦炭,经由抽气风车抽风完成烧结反应,高热之烧结矿经破碎冷却、筛选后,送往高炉作为冶炼铁水之主要原料。

还原气体,还原铁矿石,产生熔融铁水与熔渣之炼铁制程。

转炉生产流程:炼钢厂先将熔铣送前处理站作脱硫脱磷处理,经转炉吹炼后,再依订单钢种特性及品质需求,送二次精炼处理站(RH真空脱气处理站、Ladle Injection盛桶吹射处理站、VOD真空吹氧脱碳处理站、STN搅拌站等)进行各种处理,调整钢液成份,最后送大钢胚及扁钢胚连续铸造机,浇铸成红热钢胚半成品,经检验、研磨或烧除表面缺陷,或直接送下游轧制成条钢、线材、钢板、钢卷及钢片等成品。

钢厂工艺流程

钢厂工艺流程

《钢厂工艺流程》

钢厂是制造钢材的主要场所,其工艺流程是一个复杂而精密的系统,需要经过多道工序才能生产出优质的钢铁产品。

以下是一般钢厂的工艺流程:

1. 炼铁

炼铁是将铁矿石转化成铁的过程。

首先,铁矿石通过破碎、磨矿、浸出等工序准备好。

然后,在高炉中,将铁矿石和焦炭放入高炉炼炉炼铁。

在高炉中,将空气吹入以燃烧焦炭,使矿石中的铁氧化,最终得到熔融的铁水和其他矿渣。

2. 炼钢

铁水需要经过炼钢工艺才能变成高品质的钢材。

首先,在转炉或平炉中,将铁水和废钢材料加热到合适温度。

然后,加入合金元素、氧化剂等添加剂,对铁水进行精炼。

最终,通过连铸设备将熔融的钢水倒入铸造结晶器中,得到坯料。

3. 热轧

热轧是将坯料通过热轧机轧制成各种规格的钢材。

首先,将坯料加热至适当温度,然后通过轧制机器进行多次轧制,最终得到所需的钢材形状和尺寸。

4. 表面处理

钢材的表面处理是为了提高防锈性能和美观度。

通常会进行镀锌、喷漆、镀铬等处理。

5. 包装和出厂

最后,对成品钢材进行包装,以保护其表面免受损坏。

然后,通过装车等方式将成品产品出厂。

总的来说,钢厂的工艺流程是一个复杂而严密的系统,需要各种设备和工序的配合,才能生产出优质的钢材产品。

随着技术的不断进步,钢厂的工艺流程也在不断完善和创新。

钢铁生产工艺流程图

钢铁生产工艺流程炼焦生产流程:炼焦作业是将焦煤经混合,破碎后加入炼焦炉内经干馏后产生热焦碳及粗焦炉气之制程。

资源来源:台湾中钢公司网站。

烧结生产流程:烧结作业系将粉铁矿,各类助熔剂及细焦炭经由混拌、造粒后,经由布料系统加入烧结机,由点火炉点燃细焦炭,经由抽气风车抽风完成烧结反应,高热之烧结矿经破碎冷却、筛选后,送往高炉作为冶炼铁水之主要原料。

资源来源:台湾中钢公司网站。

高炉生产流程:高炉作业是将铁矿石、焦炭及助熔剂由高炉顶部加入炉内,再由炉下部鼓风嘴鼓入高温热风,产生还原气体,还原铁矿石,产生熔融铁水与熔渣之炼铁制程。

资源来源:台湾中钢公司网站。

转炉生产流程:炼钢厂先将熔铣送前处理站作脱硫脱磷处理,经转炉吹炼后,再依订单钢种特性及品质需求,送二次精炼处理站(RH真空脱气处理站、Ladle Injection盛桶吹射处理站、VOD真空吹氧脱碳处理站、STN搅拌站等)进行各种处理,调整钢液成份,最后送大钢胚及扁钢胚连续铸造机,浇铸成红热钢胚半成品,经检验、研磨或烧除表面缺陷,或直接送下游轧制成条钢、线材、钢板、钢卷及钢片等成品。

资源来源:台湾中钢公司网站。

连铸生产流程:连续铸造作业乃是将钢液转变成钢胚之过程。

上游处理完成之钢液,以盛钢桶运送到转台,经由钢液分配器分成数股,分别注入特定形状之铸模内,开始冷却凝固成形,生成外为凝固壳、内为钢液之铸胚,接着铸胚被引拔到弧状铸道中,经二次冷却继续凝固到完全凝固。

经矫直后再依订单长度切割成块,方块形即为大钢胚,板状形即为扁钢胚。

此半成品视需要经钢胚表面处理后,再送轧钢厂轧延。

资源来源:台湾中钢公司网站。

热轧生产流程。

热轧生产流程。

资源来源:台湾中钢公司网站。

热轧生产流程>第一热轧钢带生产流程:热轧钢带工场主要制程是将扁钢胚加热后,经粗轧机及精轧机轧延成钢带,并以层流冷却系统喷水冷却至适当温度,再由盘卷机卷成粗钢卷。

资源来源:台湾中钢公司网站。

热轧生产流程>一号调质重卷线布置图:主要功能为将原料钢卷上线解卷、调质轧延、分切、重卷及包装为成品H.R COIL 或H.R BAND〔HR BAND 未调质轧延〕。

钢铁制造流程

将炼钢分两步进行的好处是: 可提高钢的质量, 缩短冶炼时间,简化工艺过程并降低生产成本;

炉外精炼的种类很多,大致可分为常压下炉外精 炼和真空下炉外精炼两 类。按处理方式的不同, 又可分为钢包处理型炉外精炼及钢包精炼型炉

2024/8/3

精炼——常用方法与设备

2024/8/3

精炼——工艺路径

以钢种为中心,正确选择精炼设备 CAS-OB是最简单的非真空精炼设备,多适用于 普碳钢、低合金钢等以化学成分交货的钢种; LF有很强的清洗精炼和加热功能,适宜冶炼低氧 钢、低硫钢和高合金钢;

2024/8/3

铁水预处理——脱硫

铁水在进入转炉冶炼前进行脱硫具备最佳的反应条件 铁水中含有大量Si、C.Mn等还原性好的元素,其还原性

有利于脱硫 反应,(强脱硫剂Ca、Mg等烧损少); 铁水中C.Si能大大提高S在铁水中的活度系数,致使硫较

易脱到低的 水平; 铁水中氧含量低,硫的分配系数相应有所提高,有利于

2024/8/3

转炉炼钢过程

上一炉出钢--倒完炉渣(或加添加剂)-- 补炉或溅渣--堵 出钢口--兑铁水--装废钢--下枪--加渣料(石灰、铁皮)- 点火-- 熔池升温--脱P、Si 、Mn----降枪脱碳。

看炉口的火, 听声音。看火亮度--加第二批(渣料)--提 枪化渣, 控制“返干”。

降枪控制终点(FeO), 倒炉取样测温, 出钢。 技术水平高的炉长, 一次命中率高。50%。(宝钢是付枪

2024/8/3

转炉炼钢的技术发展

1855-1856年英国人亨利.贝塞麦(Henly)开发了酸性底吹 空气转炉炼钢法;

1878年英国人托马斯(S.G.Thomas)碱性底吹空气转炉炼 钢法;

1940年廉价获得氧气后, 瑞士、奥地利开发了顶吹氧气转 炉, 1952年在奥地利林茨(Linz)和多纳维茨城(Donawitz)建 成第一座30吨碱性顶吹氧气转炉(LD转炉);或称BOF (Basic Oxygen Furnace);

钢厂工艺流程介绍

钢厂工艺流程介绍

《钢厂工艺流程介绍》

钢厂是生产钢材的重要工业企业,其工艺流程是复杂而重要的。

下面将介绍钢厂的工艺流程。

首先是炼铁工艺流程。

炼铁是将铁矿石通过高温冶炼得到铁的过程。

在炼铁工艺流程中,铁矿石先经过破碎、磨矿等处理,然后送入高炉进行冶炼,最终得到生铁。

接下来是炼钢工艺流程。

生铁虽然含有较高的纯铁成分,但其中也包含了一些杂质,需要通过炼钢过程进行提纯。

炼钢工艺流程包括转炉法、电炉法、氧气气吹法等,通过不同的方法将生铁中的杂质去除,得到合格的钢材。

最后是钢材加工工艺流程。

经过炼钢工艺流程得到的钢坯需要进行进一步的加工,包括轧制、锻造、拉拔等,最终得到符合要求的成品钢材。

以上就是钢厂工艺流程的简要介绍。

钢厂的工艺流程是多种工艺的综合应用,既包括物理过程也包括化学过程,工艺流程的优化和改进对钢厂的生产效率和产品质量都起着至关重要的作用。

炼钢厂工艺流程

炼钢厂工艺流程炼钢厂是钢铁生产的重要环节,其工艺流程的设计和运行直接影响着钢铁产品的质量和产量。

炼钢厂工艺流程主要包括原料准备、炼钢炉冶炼、钢水处理和连铸等环节,下面将对炼钢厂工艺流程进行详细介绍。

首先,原料准备是炼钢厂工艺流程的第一步。

在炼钢过程中,主要原料包括铁矿石、焦炭和石灰石。

铁矿石是钢铁的主要原料,焦炭提供高温和还原气体,石灰石用于脱硫和炼钢渣的形成。

这些原料经过称重、混合、破碎、烘干等处理后,送入高炉或转炉进行冶炼。

其次,炼钢炉冶炼是炼钢厂工艺流程的核心环节。

炼钢炉主要包括高炉和转炉两种类型。

高炉主要用于炼铁,将铁矿石、焦炭和石灰石等原料加入高炉,通过空气和焦炭的燃烧产生高温,使铁矿石中的铁氧化物还原为金属铁,同时石灰石起到脱硫和形成炼钢渣的作用。

转炉主要用于炼钢,将铁水从高炉中流出,送入转炉进行氧气吹炼,去除杂质,调整成分,最终得到符合要求的钢水。

钢水处理是炼钢厂工艺流程的重要环节。

钢水从炼钢炉中流出后,需要进行脱氧、脱硫、脱氮等处理,以保证钢水的质量。

同时,还需要对钢水进行温度调控和成分调整,以满足不同品种钢的生产要求。

最后,连铸是炼钢厂工艺流程的最后一道工序。

经过钢水处理后的钢水被送入连铸机,通过结晶器冷却凝固成坯料,然后经过切割、冷却、定尺等工序,最终得到成品钢材。

总的来说,炼钢厂工艺流程是一个复杂而又精密的系统工程,需要各个环节紧密配合,确保生产过程稳定、高效。

只有通过科学的工艺流程设计和严格的生产管理,才能生产出优质的钢铁产品,满足市场需求。

希望本文的介绍能够对炼钢厂工艺流程有所了解,也希望炼钢厂工艺流程能够不断完善,为钢铁行业的发展做出更大的贡献。

钢铁厂工艺流程

钢铁厂工艺流程

《钢铁厂工艺流程》

钢铁厂是生产钢铁产品的重要工业场所,其工艺流程十分复杂。

以下是钢铁厂的主要工艺流程:

1. 原料准备:钢铁厂的主要原料包括铁矿石、焦炭和石灰石。

这些原料会经过破碎、磨碎和混合等步骤进行准备,以便用于后续的冶炼工艺。

2. 炼铁工艺:炼铁是将铁矿石中的铁氧化物还原成金属铁的过程。

在高炉中,原料混合物经过预热后,加入高炉炉料层,并通过加热、还原和熔融等步骤,最终得到熔融的生铁。

3. 轧钢工艺:生铁需要经过轧钢工艺才能生产出可用的钢铁产品。

这一工艺包括熔炼、浇铸、轧制和淬火等步骤,可以生产出各种规格和形状的钢材。

4. 产品加工:钢铁产品在生产出来后,还需要进行一系列的加工和处理,例如切割、焊接、热处理等,以适应各种不同的用途。

5. 环保处理:钢铁厂的生产工艺也需要考虑环保因素。

废气、废水和固体废物的处理以及资源的循环利用,对于钢铁厂的可持续发展至关重要。

总体来说,钢铁厂的工艺流程是一个综合性的过程,需要各种

技术和设备的协同作用。

只有不断优化工艺流程,并且严格遵守环保法规,钢铁厂才能够生产出高质量的钢铁产品,并且保护环境。

钢铁生产工艺全套彩图版【流程图】

钢铁生产工艺流程炼焦生产流程:炼焦作业是将焦煤经混合,破碎后加入炼焦炉内经干馏后产生热焦碳及粗焦炉气之制程。

烧结生产流程:烧结作业系将粉铁矿,各类助熔剂及细焦炭经由混拌、造粒后,经由布料系统加入烧结机,由点火炉点燃细焦炭,经由抽气风车抽风完成烧结反应,高热之烧结矿经破碎冷却、筛选后,送往高炉作为冶炼铁水之主要原料。

高炉生产流程:高炉作业是将铁矿石、焦炭及助熔剂由高炉顶部加入炉内,再由炉下部鼓风嘴鼓入高温热风,产生还原气体,还原铁矿石,产生熔融铁水与熔渣之炼铁制程。

转炉生产流程:炼钢厂先将熔铣送前处理站作脱硫脱磷处理,经转炉吹炼后,再依订单钢种特性及品质需求,送二次精炼处理站(RH真空脱气处理站、Ladle Injection盛桶吹射处理站、VOD真空吹氧脱碳处理站、STN搅拌站等)进行各种处理,调整钢液成份,最后送大钢胚及扁钢胚连续铸造机,浇铸成红热钢胚半成品,经检验、研磨或烧除表面缺陷,或直接送下游轧制成条钢、线材、钢板、钢卷及钢片等成品。

连铸生产流程:连续铸造作业乃是将钢液转变成钢胚之过程。

上游处理完成之钢液,以盛钢桶运送到转台,经由钢液分配器分成数股,分别注入特定形状之铸模内,开始冷却凝固成形,生成外为凝固壳、内为钢液之铸胚,接着铸胚被引拔到弧状铸道中,经二次冷却继续凝固到完全凝固。

经矫直后再依订单长度切割成块,方块形即为大钢胚,板状形即为扁钢胚。

此半成品视需要经钢胚表面处理后,再送轧钢厂轧延。

热轧生产流程热轧生产流程热轧生产流程>第一热轧钢带生产流程:热轧钢带工场主要制程是将扁钢胚加热后,经粗轧机及精轧机轧延成钢带,并以层流冷却系统喷水冷却至适当温度,再由盘卷机卷成粗钢卷。

热轧生产流程>一号调质重卷线布置图:主要功能为将原料钢卷上线解卷、调质轧延、分切、重卷及包装为成品H.R COIL 或 H.R BAND〔HR BAND 未调质轧延〕。

热轧生产流程>二号调质重卷线布置图:主要功能为将原料钢卷上线解卷、调质轧延、分切、重卷及包装为成品H.R COIL 或 H.R BAND〔HR BAND 未调质轧延〕。

钢厂的工艺流程

钢厂的工艺流程钢厂工艺流程简介钢厂是生产钢材的重要场所,其工艺流程从炼铁到生产钢材的过程中需要经历多个环节。

以下是一个简化版的钢厂工艺流程,以帮助更好地理解钢铁生产的全过程。

1. 原材料准备:钢厂的原材料主要包括铁矿石、废钢、石灰石和焦炭。

这些原材料需要经过筛分、破碎等过程进行准备工作,以便后续进行冶炼。

2. 炼铁:首先是将铁矿石炼成生铁的过程,也称为炼铁过程。

在高炉内,将铁矿石、焦炭和石灰石按一定比例加入高炉炉体中,将矿石中的铁氧化物还原为金属铁,并形成矿渣和瓦斯。

矿渣会流动到炉底,而瓦斯会通过管道收集起来用于发电。

3. 转炉冶炼:炼取到的生铁的含碳量较高,需要进一步降低含碳量,以制造钢材。

转炉是通过向炉内吹入氧气来进行冶炼的设备。

在这个过程中,钢厂会根据所需钢材的成分要求,向炉内添加一定量的合金元素和镁石等。

氧气的吹入会使炉内的炉温升高,使生铁中的杂质和碳元素燃烧,从而进一步活化铁水,生成钢水。

4. 连铸:将冶炼得到的钢水倒入连铸机上,在这个过程中,通过调节连铸机的浇注速度,使钢水流入到浇注模具内,形成带有连续结晶的坯料。

通过水冷却,坯料逐渐凝固并形成所需形状的结晶器,在连铸机的拉扯和顶推的作用下不断前进,并通过切断机进行切割。

5. 轧制:将连铸得到的坯料进行加热到适当的温度后,通过轧机进行轧制,使坯料产生塑性变形,从而变成所需要的厚度并获得所需形状的钢材。

轧制过程中,通过调整轧制辊的间距,使得钢材不断变薄,并形成制造所需规格的产品。

6. 钢材处理:在轧制完成后,钢材需要经过退火、淬火、正火等热处理工艺,以调整其组织结构和性能。

这样可以提高钢材的强度、韧性和耐腐蚀性等特性。

7. 产品加工:经过处理的钢材可以进一步加工成不同的成品,如板材、型材、线材等。

这些产品可以用于建筑、制造机械设备、汽车等多个领域。

总结钢厂工艺流程是一个复杂而庞大的系统工程,涉及从原材料准备到产品加工的各个环节。

上述工艺流程仅仅是一个简化版的描述,实际的钢厂工艺流程还包括一些细微的变化和处理。

钢铁厂生产工艺流程介绍PPT钢铁生产流程

(4)二次冷却区 ·作用: -继续冷却 -支撑导向 ·要求: - 冷却效率高,传热快 - 均匀冷却,表面温度均匀 - 支撑导向部件有足够的强度和刚度 - 各段对中准确 - 快速更换

(5)铸坯导向和拉坯矫直机 ·作用: -拉坯 -矫直 -送引锭杆,调节拉速 ·引锭杆作用: -开浇时的凝固底板 -传递拉坯力 ·引锭杆形式: -挠性 -刚性

铁水预处理与 钢水炉外精炼处理工艺

பைடு நூலகம்

连铸工艺与设备

1 现代炼钢技术的发展(连铸技术的作用) (1) 1947年-1974年: 技术特点:转炉、高炉的大型化;以模铸-初 轧为核心,生产外延扩大。 (2) 1974年-1989年: 技术特点:全连铸工艺,以连铸机为核心。 (3) 1989年-现在:

技术特点:连铸-连轧工艺,以薄板 坯,连铸-连轧为代表,钢厂向紧凑化发展。

7.喷吹系统 煤粉制备、储煤罐、喷吹罐、混合器、喷枪

高炉生产技术经济指标

三、炼钢生产工艺流程

•转炉炼钢工艺; •铁水预处理工艺; •钢水炉外精炼处理工艺。

钢与生铁的区别:

首先是碳的含量,理论上一般把碳含量 小于2.11%称之钢,它的熔点在14501500℃,而生铁的熔点在1100-1200℃。

大方坯 小方坯 圆坯

600×600 160×160

φ 450

200×200 55×55 φ 100

250×250~ 450×450 240×280~ 400×560

90×90~ 150×150

φ 200~φ 300

异性坯

工字型 460×460×120

中空坯 φ 450/6100

椭圆型 120×140

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

预精轧机 夹送吐丝 修剪检验

发货出厂

称重挂牌

吊运入库

包装(钢帘线)

注:红底的为关键工序

条钢厂关键流程

2004年2月

初轧工艺流程(轧钢)

钢锭

均热 钢锭称量 大剪 1#初轧 2#初轧 板、大方的精整 热火焰清理 钢坯称量 6VH连轧

飞剪

冷床冷却 热锯

小方坯的精整

管坯圆钢的精整ຫໍສະໝຸດ 初轧工艺流程(精整)1、板坯精整工艺流程

接受空冷 人工火焰清理 保温或均热炉 回火 2、大方坯精整工艺流程 接受取样 抛丸 磁粉探伤 目视检查 标记 吊运入库 发货出厂 砂轮修磨 尺寸检查 尺寸、表面检查

取样、切割 标记

发货出厂

吊运入库

3、小方坯精整工艺流程 人工火焰清理 接受取样 标记 抛丸 打捆 磁粉探伤 砂轮修磨 尺寸检查

吊运入库

发货出厂

4、管坯圆钢精整工艺流程 接受取样 标记 抛丸 打捆 磁粉探伤 砂轮修磨 尺寸检查

吊运入库

发货出厂

线材工艺流程

钢坯验收入库

出钢除鳞 精轧机组 控制冷却 打捆 上料 粗轧机组 减定径机 线圈集卷 称重测长 中轧机组 光学测径 挂卷运输 入炉加热