甲烷化条件

甲烷化操作规程

甲烷化操作规程甲烷化岗位作业指导书拟稿:审核:批准:公布日期:目录一、岗位任务 (2)二、工艺指标 (2)三、工艺原理及流程 (2)四、主要设备 (3)五、正常开车步骤 (4)六、正常停车步骤 (5)七、紧急停车步骤 (5)八、异常现象及处理方法 (5)九、安全注意事项 (6)一、本岗位任务甲烷化岗位的主要任务:在适当的压力、温度、催化剂的作用下把甲醇后的CO和CO2与H2合成为CH4和H2O,并把H2O分离下来,把CO+CO2含量控制在25ppm以下,送往合成岗位。

二、工艺指标(一)新鲜气温度30-40℃(二)催化剂热点温度250℃± 5 ℃(三)甲烷化塔一入温度≤130℃(四)塔壁温度≤150℃(五)甲烷化塔二入温度250℃-270℃。

(六)甲烷化塔二出温度≤190℃(七)出系统CO+CO2含量≤25PPM三、工艺原理及流程(一)工艺原理:本工段主要作用是脱除工艺气的CO和CO2。

在催化剂的作用下使少量CO、CO2加氢生成CH4和H2O,把工艺气的CO和CO2的含量脱除到25PPM 以下。

由于该反应是放热反应,本工段充分利用其反应热以加热合成塔入口气体。

甲烷化催化剂是以镍为活性组分,以稳定活性氧化铝为载体。

反应原理:CO+3H2= CH4+H2O +206.24kJ/molCO2+4H2= CH4+2H2O +165.4kJ/mol(二)流程:1、工艺介质主流程:从压缩机六段来的氢氮气进油分离器,油水分离后气体进入预热器与合成塔出口气体进行热量交换,加热后经合成塔环隙进塔底换热器与出口气体进一步换热,然后出合成塔进加热器,经蒸汽加热后再经合成塔心管到内件顶部进触媒层进行反应。

出口气体经塔底换热器换热后进预热器管内继续换热,然后进水冷排冷却,再进水分离器分离水后送合成。

注:(1)入工段阀门处增设旁路,主要目的是开停车时使用老系统的精练气。

(2)系统入口阀门前接循环机来气管线;增设放空管线。

甲烷的制备方法

甲烷的制备方法

甲烷(CH4)是一种天然气,也是碳氢化合物中的一种。

甲烷可以通过多种方法制备,以下是其中一些常见的制备方法:

1. 天然气提取:最常见的甲烷制备方法是从天然气井中提取天然气。

天然气主要由甲烷组成,通过井口抽取天然气,然后将其压缩和净化,可以获得高纯度的甲烷。

2. 沼气生产:沼气是一种含有甲烷的气体,它通常是由有机废物,如污水处理厂、农场粪便堆肥等处产生的。

通过发酵和分解有机废物,可以生产甲烷。

3. 甲烷化学反应:甲烷还可以通过化学反应制备。

一种常见的方法是将一氧化碳(CO)和氢气(H2)在催化剂的存在下进行甲烷化反应,生成甲烷。

这个过程通常用于工业用途,如合成天然气。

4. 生物甲烷制备:有些微生物和古菌能够通过甲烷发酵代谢产生甲烷。

这些生物通常生存在极端条件下,如深海热液喷口或动物的胃内。

5. 地下煤层气解吸:甲烷可以通过地下煤层气解吸获得。

在煤矿或天然气田中,煤层中的甲烷可以通过钻孔释放并捕获。

6. 电解水制氢气和二氧化碳还原:甲烷也可以通过将氢气与二氧化碳反应而制备。

这种方法通常需要高温和高压条件,并使用催化剂。

这些方法中的选择取决于甲烷的用途、可获得的原材料以及制备的规模。

不同方法具有不同的成本、效率和环境影响,因此在特定情况下可能更适合使用其中的一种。

甲烷化工艺

经净化后由甲烷化合成天然气的大型商业化工厂。

碎煤加压气化后净化煤气通过镍催化剂在 2.4~6MPa、300-700℃下,将H2、CO合成 天然气的技术,在美国大平原建成第一期 工程规模389万Nm3/d (相当于日产原油2 万桶)合成天然气工厂。于1980年7月破土 动工,1984年4月完工并投入试运转,1984 年7月28日生产出首批合成天然气并送入美 国的天然气管网。该厂至今还在正常运行。

b.从公用系统引出另一股净化空气经 自力式压力调节阀稳定阀后压力300kPag, 并经仪表风过滤器过滤后分配至各气动控 制仪表设备。 c. 过滤分离器、闪蒸罐均设置超压安 全泄放空系统。 d.从三甘醇再生塔塔顶排出的气体中 大部分为水蒸气,经过排出管线进入尾气 冷却器,冷取至环境温度后进入尾气焚烧 炉下部的气液分离腔,分离掉游离液体, 液体进入站内污水池后集中处理,分离出 的气体经焚烧炉燃烧后,转化成无污染环 境物质后排入大气。

此处加入高压蒸汽后温度为285℃和220℃ 的原料气汇合使得原料气被稀释,减弱放 热反应。混合后的气体温度255℃进入进入 R6002-1;R6002-1的另一股出口气和E6006 第一锅炉进料水预热器换热后温度为296℃ 和220℃的原料气汇合后温度为262℃进入 R6002-2(气体调节催化剂为GCC--2、 6×4mm、27.1m3;甲烷化催化剂为MCR、 11×5mm、17m3)主要反应为: CO+3H2=CH4+H2O CO+H2O=CO2+H4 CO2+4H2=CH4+2H2O C2H6+H2=2CH4,

2、在氨厂典型的甲烷化炉操作条件下,每 1% CO转化的绝热温升为72℃,每1% CO2转 化的绝热温升60℃,反应炉的总温升可由 下式计算: ΔT=72×[ CO]入+60×[ CO2]入 式中 ΔT--分别为进口气中CO、CO2的含 量,%(体积分数) (二)、甲烷化系统的主要设备有哪些?

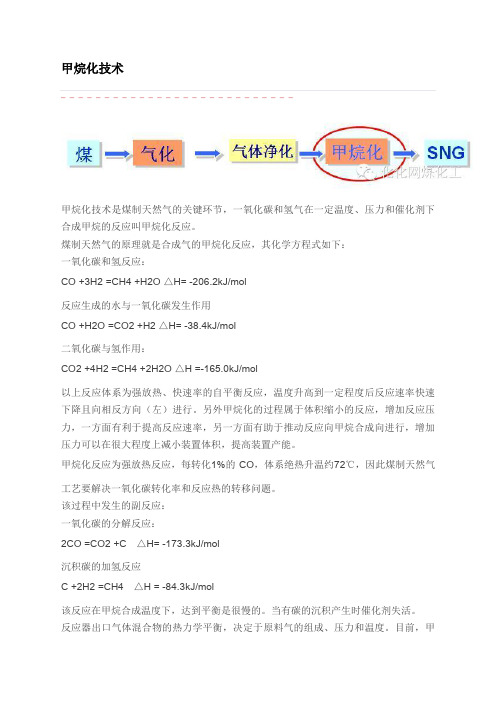

甲烷化技术

甲烷化技术¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯甲烷化技术是煤制天然气的关键环节,一氧化碳和氢气在一定温度、压力和催化剂下合成甲烷的反应叫甲烷化反应。

煤制天然气的原理就是合成气的甲烷化反应,其化学方程式如下:一氧化碳和氢反应:CO +3H2 =CH4 +H2O △H= -206.2kJ/mol反应生成的水与一氧化碳发生作用CO +H2O =CO2 +H2 △H= -38.4kJ/mol二氧化碳与氢作用:CO2 +4H2 =CH4 +2H2O △H =-165.0kJ/mol以上反应体系为强放热、快速率的自平衡反应,温度升高到一定程度后反应速率快速下降且向相反方向(左)进行。

另外甲烷化的过程属于体积缩小的反应,增加反应压力,一方面有利于提高反应速率,另一方面有助于推动反应向甲烷合成向进行,增加压力可以在很大程度上减小装置体积,提高装置产能。

甲烷化反应为强放热反应,每转化1%的CO,体系绝热升温约72℃,因此煤制天然气工艺要解决一氧化碳转化率和反应热的转移问题。

该过程中发生的副反应:一氧化碳的分解反应:2CO =CO2 +C △H= -173.3kJ/mol沉积碳的加氢反应C +2H2 =CH4 △H = -84.3kJ/mol该反应在甲烷合成温度下,达到平衡是很慢的。

当有碳的沉积产生时催化剂失活。

反应器出口气体混合物的热力学平衡,决定于原料气的组成、压力和温度。

目前,甲烷化技术已经用在大规模的合成气制天然气上,最大的问题是催化剂的耐温和强放热反应器的设计制作上。

甲烷化工艺有两步法和一步法两种类型。

甲烷化法

2.6粗氢中CO2杂质量 CO2 含量是造成甲烷化反应器超温的 最大潜在危害。因为正常生产中,一旦吸 收塔不正常,很容易使大量的CO2进入到 甲烷化反应器内,每增加1%的CO2,会 造成反应器床层温度升高60℃,CO2的增 加到20%的可能,这是生产中一个严重的 危害因素。

3、甲烷化催化剂

3.1甲烷化催化剂的物理性质和化学组成

(4)如果脱碳系统故障,吸收塔吸收二氧化碳吸 收不彻底,造成粗氢中二氧化碳含量一场升高,

我们就要检查脱碳系统各操作环节,脱碳溶液浓

度、、溶液循环量、溶液再生情况、吸收压力、

吸收塔温度等参数,尽快使脱碳系统恢复正常。

3.5甲烷化催化剂使用寿命 甲烷化催化剂活性较好,按照技术要求操作,脱 碳工序稳定,甲烷化入口气中H2S等毒 使用寿命的终止是由于催化剂活性的丧失或由于催化 剂强度破坏造成催化剂破碎粉化,床层阻力降明显增 大的缘故。影响甲烷化催化剂活性主要因素是由于中 毒或烧结。砷、卤素是镍催化剂的毒物,最常见的毒 物是硫。硫是一种累积性毒物,即使浓度很小但也会 使催化剂中毒,影响催化剂的使用寿命。催化剂只要 吸收了0.1-0.2%的硫即能导致活性明显地降低。

(3)在用上游来的工艺气还原时,要严格控制工 艺气中碳的氧化物含量,因为在床层温度达

250℃后还原与甲烷化反应会同时进行,因此要

特别注意防止超温。 (4)还原过程中氢耗并不明显,在床层温度达到 预定计划指标后,维持一定时间,以出口气体中 碳的氧化物符合设计指标后稳定数小时,即可认 为还原基本结束,转入正常生产。

甲烷化催化剂的硫中毒是分层进行的。起初, 入口气中H2S几乎完全被上层催化剂所吸收,引起其 活性衰退,而下层催化剂仍处于无硫气氛下。当上 层催化剂吸硫达0.2%,活性衰退大半,但这部分催

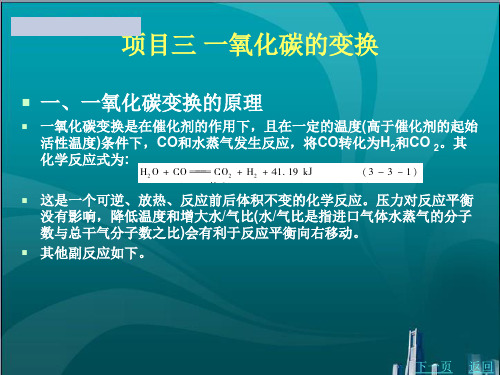

一氧化碳的变换

二、一氧化碳变换反应的化学平衡

(一)变换反应的热效应 变换反应的标准反应热△ H298 ,可以用有关气体的标准生成热数据进

行计算:

上一页 下一页 返回

5.副反应的影响 一氧化碳变换中,可能发生析碳和甲烷化副反应等。其反应式如下:

上一页 下一页 返回

项目三 一氧化碳的变换

副反应不仅消耗了原料气中的有效成分—氢气和一氧化碳,增加了无用 成分甲烷的含量,且析碳反应中析出的游离碳极易附着在催化剂表面降 低活性。以上这些副反应均为体积减小的放热反应。因此,降低温度, 提高压力有利于副反应的进行。但在实际生产中,现有的生产工艺条件 下,这些副反应一般是不容易发生的。

上一页 下一页 返回

项目三 一氧化碳的变换

一氧化碳变换为一可逆反应,增加蒸汽添加量可使反应向生成氢和二氧 化碳的方向进行。因此,工业上一般均采用加入过量的水蒸气的方法, 以提高一氧化碳变换率。

因此,变换温度愈低愈有利于反应的进行,并可节省蒸汽用量。同一温 度下,蒸汽用量增大,平衡变换率随之增大,但增加的趋势是先快后慢。 因此,要达到很高变换率,蒸汽用量将大幅度增加。这不仅经济上不合 理,同时还会使催化剂层温度难以维持。

所以: 实际生产中则可测定原料气及变换气中一氧化碳的含量(干基),而由下

式计算一氧化碳的实际转化率x。

(四)影响变换反应化学平衡的因素 1.温度的影响 根据化学平衡移动原理,升高温度可促进反应平衡向左方移动,降低温

度反应便向右方移动。

上一页 下一页 返回

项目三 一氧化碳的变换

因此,反应温度愈低,愈有利于变换反应的进行。但降低反应温度必须 与反应速度和催化剂的性能一并考虑。对于一氧化碳含量较高的半水煤 气,开始反应时,为了加快反应速度,一般在较高的温度下进行,而在 反应的后一阶段,为了要使反应比较完全,就必须使反应温度降低一些。 工业上一般采用两段中低温变换就是根据这一概念确定的。对于一氧化 碳含量为2%~4%的中温变换后的气体,就只需要在230℃左右,用低温 变换催化剂进行一段变换。反应温度与催化剂的活性温度有很大的关系, 一般工业用的变换催化剂低于某一温度反应便不能正常进行,但高于某 一温度也会损坏催化剂。因此,一氧化碳变换反应必须在催化剂适用温 度范围内选择优惠的工艺条件。

一氧化碳和氢气反应方程式

一氧化碳和氢气反应方程式在不同的反应条件和催化剂作用下,一氧化碳加氢可合成多种有机物,如:合成甲醇、费托(fischer-tropsch)法合成烃(费托合成)、合成甲烷(甲烷化反应)、合成乙二醇、合成聚亚甲基(polymethylene)等。

1、合成甲醇采用铜-锌-铬催化剂,在温度为~℃、压力为5~10mpa、空速为- h-1的条件下,一氧化碳和氢气反应分解成甲醇:co + 2h2→ch3oh。

2、费托合成一氧化碳和氢气的混合气体在催化剂(例如铁钴催化剂)和适度条件(温度为~℃、压力为0.7~20 mpa)下可以反应分解成液态的烃或碳氢化合物。

这一反应为非均相反应,反应产物就是以直链烷烃和烯烃居多的混合物。

3、甲烷化反应以镍并作催化剂,在温度为~℃、压力为0.1~10 mpa、空速为- h-1的条件下,氢气与一氧化碳之比不大于3时,可以反应分解成甲烷:co + 3h2→ch4+h2o。

这一反应为多相催化的气相反应,就是费托制备的特例。

4、合成乙二醇以羰基铑络合物并作催化剂,在温度为~℃和极高压力(约 mpa)下,氢气与一氧化碳(氢气与一氧化碳之比吻合1)转变为多元醇的选择性为60%~70%。

其中,以乙二醇(hoch2ch2oh)居多:2co + 3h2→hoch2ch2oh。

反应在液相溶液中展开,副产物存有丙二醇、丙三醇、甲醇、乙酸甲酯以及少量的高级醇等。

5、合成聚亚甲基以金属钌并作催化剂,一氧化碳和氢气在有助于甲烯(ch2)制备的压力(~ mpa)和温度(~℃)下,一氧化碳大部分与氢气反应分解成聚亚甲基。

由于反应条件严苛、分解成聚亚甲基的选择性高、时空产率不高等,此反应尚处在实验阶段。

煤制天然气-甲烷化_图文

排污去闪蒸

第二甲烷化反应器 第一甲烷化反应器 第二脱硫塔 第一脱硫塔

SYNGAS

甲烷化流程

460

SUP. HEAT MP STEAM

88.27% 240 270

第五甲烷化反应器

255 136 220 26.5%

262 汽包

27.9%

41.82%

300

300

37 134

278 675 40.1%

13

甲烷化技术状况

Davy甲烷化工艺技术的特点如下:

CRG-LH催化剂已经经过工业化验证,拥有美国大平原等多项业绩。 CRG-LH催化剂具有变换功能,合成气不需要调节H/C比,转化率高。 CRG-LH催化剂使用温度范围很宽,在230~700℃温度范围内都具有很

高且稳定的活性。 可以产出高压过热蒸气(8.6~12.0MPa,535℃),用于驱动大型压缩

煤浆 型煤

炭材料

煤填充高分子 复合材料

DME 城市煤气

合成氨 尿素

二甲醚

3

煤化工——发展方向

4

煤化工——清洁能源

5

二. 甲烷化工艺

甲烷化催化剂和工艺起源于1902,初期用于脱除合成气中残留的少量碳 氧化合物(CO和CO2),用于制氢工艺——合成氨;

煤气(高CO含量)甲烷化开始于40年代,真正发展于70年代(石油危 机);

MCR-2X催化剂在高压情况下可以避免羰基形成,保持高活性 、寿命长。

可以产出高压过热蒸汽(8.6~12.0MPa,535℃),用于驱动 大型压缩机,每千Nm3天然气副产3.5吨高压过热蒸汽,能量 利用效率高。

11

甲烷化技术状况

冷却水消耗量较低(每生产1Nm3产品气,冷却水消耗低于 1.8kg);

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

甲烷化条件

甲烷化是指将有机物质转化为甲烷的化学过程,通常发生在一定的温度、压力和催化剂存在下。

以下是甲烷化反应的一般条件:

1.温度:甲烷化反应通常在较高的温度下进行,一般在300°C至800°C之间。

温度的选择取决于反应的催化剂和反应物的性质,高温可以提高反应速率和产率,但也可能导致副反应的增加。

2.压力:甲烷化反应的压力通常在1至50大气压之间,取决于反应的具体条件和催化剂的选择。

较高的压力可以提高甲烷化反应的产率和选择性,但也会增加设备的成本和能耗。

3.催化剂:催化剂是甲烷化反应的关键,通常采用贵金属催化剂,如镍、钯、铑等。

催化剂的选择要考虑其活性、稳定性和成本等因素,优化催化剂的设计和制备可以提高甲烷化反应的效率和经济性。

4.反应物:甲烷化反应的反应物通常包括碳氢化合物,如甲烷、甲醇、乙烷等。

其他碳源,如二氧化碳、一氧化碳等也可以作为反应物参与甲烷化反应。

反应物的选择取决于反应的需求和目标产物的要求。

5.反应时间:甲烷化反应的反应时间通常较短,一般在几分钟到几小时之间。

反应时间的长短取决于反应的具体条件和反应物的性质,优化反应时间可以提高反应的效率和产率。

6.反应体系:甲烷化反应可以在气态、液态或固态体系中进行,取决于反应的具体条件和催化剂的选择。

优化反应体系可以提高反应的效率和选择性,减少能耗和废物排放。

综上所述,甲烷化的条件包括适当的温度、压力、催化剂、反应物、反应时间和反应体系等,通过优化这些条件可以提高甲烷化反应

的效率和经济性,实现高效、清洁的能源转化。