高炉煤气与焦炉煤气的综合利用

高炉煤气利用率计算公式

高炉煤气利用率计算公式

高炉煤气利用率是指高炉煤气中可燃成分的利用率,通常用以下公式计算:

利用率= (实际利用的煤气量/ 总煤气量) ×100%

其中,实际利用的煤气量是指用于高炉鼓风、热风炉、焦炉、发电等生产和工序的煤气量总和,单位为立方米。

总煤气量是指从高炉烟囱排出并经过除尘、脱硫等处理的煤气量,单位也是立方米。

为了提高高炉煤气的利用率,通常需要考虑以下几点:

1、优化配比:根据高炉煤气的成分和各工艺所需的热值,合理分配高炉煤气和焦炉煤气的使用比例,以达到最佳的燃烧效果。

2、提高热效率:采用高效的燃烧器和加热设备,减少热损失和不完全燃烧,从而提高热效率。

3、开发新工艺:通过研发新工艺和技术,如高温高压燃烧、富氧燃烧等,提高煤气的燃烧速度和利用率。

4、加强设备维护:定期检查和维护设备,确保设备的正常运转和高效运行。

5、减少泄露:加强煤气管道的密封和监测,减少煤气泄露造成的损失。

通过以上措施的实施,可以有效地提高高炉煤气的利用率,降低能源消耗和成本,同时也有利于环保和可持续发展。

焦炉煤气的回收利用技术进展

冶 金 动 力

ME r A L I . I I l l G I C A L ) WE R 1 7

焦炉煤气 的回收利用技术进展

林 娜

0 6 3 2 0 0 ) ( 首钢京唐钢铁联合有 限责任公司 , 河北唐山

【 摘 要】叙述了我国焦炉煤气开展综合利用的迫切性 , 介绍了其作用于发电、 生产甲醇、 制氢、 生产直接

还原铁等技术 的进展 , 分析 了焦炉煤气综 合利用 的广阔前景 。

【 关键词 】焦炉煤气 ; 回收利用 ; 技术 ; 进展 【 中图分类号 】 X 7 5 7 【 文献标识码 】B

【 文章编号 】1 0 0 6 — 6 7 6 4 ( 2 0 1 3 ) 0 8 — 0 0 1 7 — 0 3

p r o d uc t i o n o f h y d r o g e n , a n d pr o d u c t i o n o f di r e c t r e d u c e d i r o n i s i n t r o d uc e d .T h e b r o a d

1 引 言 目 前, 钢铁 、 焦化企业 中大量的高炉煤气 、 焦炉

煤气 的富余 , 甚至直接放散 、 排空 , 造成了严重的环 境污染和资源浪费。因此, 调整企业的燃气结构 , 充

焦炉煤气 1 7 0 4亿 m , ,若其中一半用作燃料回收利 用 ,其余可供开发利用的焦炉煤气将有 8 5 2 亿m 3 。 随着脱硫技术的发展和焦炉煤气利用技术的开发 , 焦炉煤气的能源化利用具有广阔的发展前景。

T h e t e c h n i c a l p r o g r e s s o f t he c o k e o v e n g a s u s e d i n p o we r g e n e r a t i o n ,p r o d u c t i o n o f me ha t n o l ,

2020-9-16高炉煤气与焦炉煤气的区别分析

高炉煤气与焦炉煤气的区别分析

高炉煤气是高炉炼铁生产过程中副产的可燃气体。

它的大致成分为二氧化碳6-12%、一氧化碳28-33%、氢气1-4%、氮气55-60%、烃类0.2-0.5%及少量的二氧化硫。

它的含尘浓度10-50克/立方米(标况),产尘量平均为50kg/t(生铁)-75kg/t(生铁)。

粉尘粒径在500μm以下,主要是铁、氧化亚铁、氧化铝、氧化硅、氧化镁和焦炭粉末。

这种含有可燃一氧化碳的气体,是一种低热值的气体燃料,可以用于冶金企业的自用燃气,如加热热轧的钢锭、预热钢水包等。

也可以供给民用,如果加入焦炉煤气,就叫做“混和煤气”,这样就提高了热值。

焦炉煤气,又称焦炉气,英文名为Coke Oven Gas(COG),由于可燃成分多,属于高热值煤气,粗煤气或荒煤气。

是指用几种烟煤配制成炼焦用煤,在炼焦炉中经过高温干馏后,在产出焦炭和焦油产品的同时所产生的一种可燃性气体,是炼焦工业的副产品。

焦炉气是混合物,其产率和组成因炼焦用煤质量和焦化过程条件不同而有所差别,一般每吨干煤可生产焦炉气300~350m3(标准状态)。

其主要成分为氢气(55%~60%)和甲烷(23%~27%),另外还含有少量的一氧化碳(5%~8%)、C2以上不饱和烃(2%~4%)、二氧化碳(1.5%~3%)、氧气(0.3%~0.8%))、氮气(3%~7%)。

其中氢气、甲烷、一氧化碳、C2以上不饱和烃为可燃组分,二氧化碳、氮气、氧气为不可燃组分。

高炉煤气的性质:

(1)高炉煤气中不燃成分多,可燃成分较少(约30%左右),发热值低,一般为3344-4180千焦/标米;。

国内焦炉煤气现状及综合利用情况

国内焦炉煤气现状及综合利用情况一、焦炉煤气资源利用现状2022年全国焦炭产能预计3.7亿吨,焦炉煤气产量1500多亿方/年,全国约有焦化企业2000多家,其中1/3为钢铁联合企业,2/3为独立焦化企业;而独立焦化企业主要分布在山西、河南、山东、云南、内蒙等地,其中山西为世界上焦炭最大聚集地。

山西焦炭产能约占全国22%,近期坚持焦化并举,淘汰落后产能,实施总量控制(1.4亿吨),为焦炉气综合利用市场提供良好发展环境;全省焦化投资预计330亿,将继续规范吕梁、临汾两大焦化产业基地,完善30个产焦百万吨的重点企业,孕育良好的焦炉气制甲烷市场契机;2022年,将在介休、孝义等地建设十大焦炉气综合利用园,并在河津、清徐建设两个焦炉气制甲烷示范项目(形成规模10亿m3/a);山西、河南、山东、云南、内蒙等地焦炉气资源丰富但离中心城市距离远,许多焦炉气被直接燃放,利用率低;焦炉气制甲醇和化肥由于市场受限和发电上网困难等因素影响,目前较好的利用途径是焦炉煤气甲烷化制天燃气。

焦炉煤气是指用炼焦用煤在炼焦炉中经高温干馏后,在产出焦炭和焦油产品的同时所得到的可燃气体,是炼焦产品的副产品,未经净化处理的称之为荒煤气,经净化处理的称之为净煤气即本文所指的焦炉煤气。

焦炉煤气的热值约为17580kJ/m3~18420kJ/m3,天然气的热值约为35588kJ/m3,焦炉煤气的热值约为天然气热值的一半。

焦炉煤气的密度为0.45kg/m3~0.48kg/m3。

着火温度为600℃~650℃,具有燃烧速度快、着火快、火焰短的特点,理论燃烧温度为1800℃~2000℃。

每炼1吨焦炭,会产生430m3左右的焦炉煤气。

这些焦炉煤气中的一半用于企业自身回炉助燃,另外约200m3必须使用专门的装置进行回收净化处理,否则只能直接排入大气,或者燃烧排放(俗称“点天灯”)。

全国外供焦炉煤气预计就有700多亿立方米,有很多非钢焦化企业所产的焦炉煤气无法利用被“点天灯”而浪费了(这些企业一般远离城市中心),有约300亿立方米被白白排放掉。

高、焦混合煤气比较

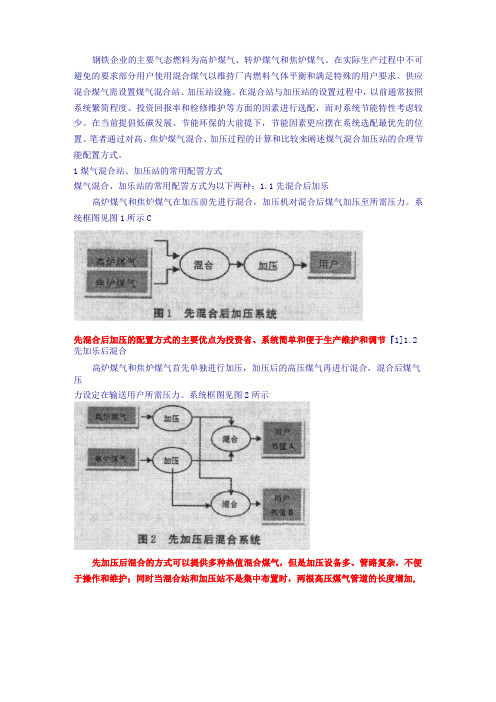

钢铁企业的主要气态燃料为高炉煤气、转炉煤气和焦炉煤气。

在实际生产过程中不可避免的要求部分用户使用混合煤气以维持厂内燃料气体平衡和满足特殊的用户要求。

供应混合煤气需设置煤气混合站、加压站设施。

在混合站与加压站的设置过程中,以前通常按照系统繁简程度、投资回报率和检修维护等方面的因素进行选配,而对系统节能特性考虑较少。

在当前提倡低碳发展、节能环保的大前提下,节能因素更应摆在系统选配最优先的位置。

笔者通过对高、焦炉煤气混合、加压过程的计算和比较来阐述煤气混合加压站的合理节能配置方式。

1煤气混合站、加压站的常用配詈方式煤气混合、加乐站的常用配詈方式为以下两种:1.1先混合后加乐高炉煤气和焦炉煤气在加压前先进行混合,加压机对混合后煤气加压至所需压力。

系统框图见图1所示C先混合后加压的配置方式的主要优点为投资省、系统简单和便于生产维护和调节「1]1.2先加乐后混合高炉煤气和焦炉煤气首先单独进行加压,加压后的高压煤气再进行混合,混合后煤气压力设定在输送用户所需压力。

系统框图见图2所示先加压后混合的方式可以提供多种热值混合煤气,但是加压设备多、管路复杂,不便于操作和维护;同时当混合站和加压站不是集中布置时,两根高压煤气管道的长度增加,投资比先混合后加压增加[1]。

2两种配詈方式动力消耗比较煤气混合和加压系统主要能耗即为煤气加压机电耗。

以下对某实际工程分别采用先混合后加乐与先加乐后混合两种方案讲行理论由耗比较C2.1工稈概况某厂要求高炉煤气和焦炉煤气按比例混合,形成热值为1800kcal/Nm3,高-焦炉混合煤气供应轧钢车间使用。

iOOUcal的混合煤气乗AJH咅f■述jHFfijffitHffi'-'i'混合后气体含湿量:39.65g/Nm3(干气)煤气加乐所需输入功率按下式计算:Q——加压机加压煤气的平均流量(Nm3/h、pKV——工况下体积校正系数△P——接平均流量在加压机性能曲线上确定的升压(mmH0、2n1——风机产品的全压效率(按0.8计)n2——机械传动效率(按0.98计)n3电机效率(按0.92取)2.2.1先加乐后混合单独加压高炉煤气输入功率:计算高炉煤气在80°C、大气压100kPa、表压8kPa体积校正系数:KV=1.314BFG△P=(15-8)kPa=7kPa〜700mmH20要加压的高炉煤气小时流量为:Q=QX0.677=174000X0.677Nm3=117798Nm3/hBFGM将上述数据代入(1)式得:N=409.1KWBFG同上计算焦炉煤气加压输入功率:体积校正系数:KV=1.087COG△P=(15-4.5)kPa=11.5kPa〜1050mmH2OQ=QMX0.323=174000X0.677Nm3=56202Nm3/hCOGN=242.2KWCOG魚加乐功耗:N=N+N=651.3KW先加压后混合BFGCOG2.2.2弓根据焦炉煤气压力4.5kPa和混合站阳扌员1.5kPa,混合煤气压力为:3kPa;按照绝热混合过程,计算混合后温度为63.73—体积校正系数:kVm=1.311△P=(15-3)kPa=12kPa〜1200mmHO2Q=174000Nm3/hM将上述数据代入(1)式得:N=1033.5KW先混合后加压从上述计算可以看出,先加压后混合比先混合后加压每小时节电382・2kW,约37%。

钢铁联合企业副产煤气如何科学利用

钢铁联合企业副产煤气如何科学利用钢铁联合企业(有焦化工序)所用的煤炭在生产过程中会有30%~34%的能量转换为副产煤气,这其中包括高炉煤气、转炉煤气和焦炉煤气。

副产煤气的合理和高效利用,对于企业的节能减排、降低生产成本、改善环境有重大影响。

目前,我国钢铁企业在合理和高效利用副产煤气方面尚有一定的潜力,需要进行科学分析,通过精细化管理,优化回收利用,这样可以提升企业的市场竞争力,实现绿色生产。

钢铁工业副产煤气一览高炉煤气。

高炉煤气是高炉炼铁生产过程的副产品,其产量很大,同时产量波动也大,一般吨铁高炉煤气产量为1400m3~2000m3,高炉煤气产量主要与高炉炼铁的燃料比有关,燃料比越高,产生的高炉煤气量亦越大。

虽然高炉煤气产量大,但是其热值较低,一般为3340kJ/m3~4180kJ/m3,这是由于高炉煤气中N2含量很高,而CO的含量仅占到24%~30%,因此高炉煤气很难充分利用。

随着节能减排工作的进展,高炉炼铁要求尽可能降低燃料比,减少高炉煤气的产量。

高炉煤气除了高炉自身烧热风炉使用一部分外(30%~45%,有自预热小热风炉的消耗煤气多),其余的净煤气经管道输送给钢铁厂其他用户使用,一般用于焦炉加热,烧结机点火,炼钢的在线、离线烤包器,轧钢的加热炉或均热炉等。

由于高炉煤气热值较低,一般企业在使用高炉煤气时,要采用双预热的燃烧技术,这样扩大了高炉煤气使用范围,提高了高炉煤气的使用效果。

焦炉煤气。

焦炉煤气是焦炉炼焦生产过程的副产品,焦炉煤气的产量与配煤和结焦时间有关,一般气煤配比越高,焦炉煤气的产量就越高,生产1t焦炭大约可产焦炉煤气350m3~430m3。

焦炉煤气中H2含量很高,达到55%~60%,因此其热值很高,大约为16000kJ/m3~19000kJ/m3,焦炉煤气是很有经济价值的能源。

焦炉煤气的使用范围比较广泛,主要供焦炉自身加热炼焦煤使用(约20%),轧钢生产高级品种的加热炉、高炉出铁口烘烤、烧结点火、连铸切割、轧钢加热炉等也使用焦炉煤气作燃料,同时焦炉煤气也可以用于提取纯氢、合成甲醇、直接还原炼铁、喷入高炉等。

工程燃烧学计算题集锦知识讲解

工程燃烧学计算题集锦工程燃烧学计算题集锦一、计算1. 已知某烟煤的应用成分为: 成分 C H O N S A W % 76.324.083.641.613.807.553.00计算:(1)理论空气需要量; (2)理论燃烧产物生成量; (3)烟气成分。

(计算时忽略空气中的水分,结果保留2位小数)。

解:该烟煤燃烧的理论空气需要量为03181V 81.4290.21310018176.328 4.08 3.80 3.641.4290.213100Nm kg y y y y C H S O ⎡⎤=++-⋅ ⎢⎥⨯⎣⎦⎡⎤⨯+⨯+-⋅ ⎢⎥⨯⎣⎦=7.88 =空气/燃料各燃烧产物生成量:2322.41210076.3222.4121001.425m kg y CO C V =⋅=⋅= N / 2322.4321003.8022.4321000.027m kgy SO S V =⋅=⋅= N /2322.42181004.08 3.0022.42181000.495m kgy y H OH W V ⎛⎫=+⋅⎪⎝⎭⎛⎫=+⋅⎪⎝⎭= N / 02322.479281001001.6122.4797.88281001006.238m kgy N N V V =⋅+=⋅+⋅= N / 则理论燃烧产物生成量为:222231.4250.0270.495 6.2388.19m kgy CO SO H O N V V V V V =+++=+++= N /燃烧产物成分为[]22100CO yV CO V =⨯[]22100H O yV H O V =⨯[]22100N yV N V =⨯ []22100SO yV SO V =⨯代入数据得:[]217.41CO =、[]2 6.05H O =、[]276.21N =、[]20.33SO =2.某加热炉用天然气作燃料,其干成分为: 成分 CO 2 C 2H 4 O 2 H 2 CH 4 CO N 2 %1.14.40.20.591.80.21.8每立方米天然气中的水分为21克, 该加热炉天然气消耗量为1200立方米/小时,空气消耗系数为1.1。

新形势下高炉煤气利用的技术途径与前景分析

新形势下高炉煤气利用的技术途径与前景分析一、技术途径1. 降低硫含量高炉煤气中硫含量较高一直是其利用的一大难题。

降低硫含量的途径主要有吸附法、催化氧化法、干法脱硫法等。

其中吸附法是一种利用吸附剂吸附硫化物的方法,主要适用于低硫气体的脱硫。

催化氧化法则是将硫化氢气体在催化剂的存在下氧化成硫酸气体,通过这种方法可以有效降低煤气中的硫含量。

干法脱硫法则是通过干法吸收剂将硫化物吸收、氧化成相应的化合物,再从吸收剂中再生,得到高纯度的二氧化硫的方法。

通过降低硫含量,可以提高高炉煤气的利用率,减少对环境的污染。

2. 提高热值高炉煤气的热值较低,导致其在工业用途中的利用率不高。

提高高炉煤气的热值也是一个重要的技术途径。

目前,主要是通过对高炉煤气进行深度改性来提高其热值。

其中一种方法是采用焦炉煤气与高炉煤气混合的方式,将焦化炉煤气中的甲烷和乙烷等高热值组分引入高炉煤气中,从而提高其热值。

另一种方法是采用催化裂化的方法,通过对高炉煤气进行催化裂化,将其中的低热值组分转化为高热值组分,从而提高煤气的热值。

这些方法可以有效提高高炉煤气的热值,提高其利用率。

3. 开发新的利用途径除了降低硫含量和提高热值,开发新的高炉煤气利用途径也是一种重要的技术途径。

目前,高炉煤气的利用主要集中在燃烧、发电和化工领域。

未来可以考虑将高炉煤气用于生产甲醇、合成氨、合成醇等化工产品,以及用于生产合成天然气、合成液体燃料等。

这些新的利用途径不仅可以提高高炉煤气的利用率,还可以为钢铁企业带来更多的经济效益。

二、前景分析1. 技术水平不断提高随着现代化技术的发展,高炉煤气利用的技术水平也在不断提高。

煤气脱硫、脱硫后煤气利用、煤气加工利用、煤气发电等领域均取得了重大突破,为高炉煤气的清洁高效利用提供了强有力的技术支持。

未来随着技术的不断进步,高炉煤气的利用率将会不断提高,同时对环境的影响也会减少。

2. 高炉煤气利用领域逐步拓展随着制造业的转型升级,高炉煤气的利用领域也在逐步拓展。

山西焦炉煤气综合利用技术现状_范文虎

山西焦炉煤气综合利用技术现状范文虎,刘翠玲(山西省科技情报研究所,山西太原030001)摘要:介绍了焦炉煤气资源化综合利用的途径、技术进展及发展方向,针对山西省焦炉煤气综合利用的现状及存在问题提出了建议。

关键词:焦炉煤气;燃料;化工;天然气;工艺技术中图分类号:TQ546文献标识码:A 文章编号:1005-8397(2012)05-0046-05收稿日期:2012-05-16作者简介:范文虎(1964—),男,山西静乐人,2002年毕业于炮兵指挥学院军事指挥专业,山西省科学技术情报研究所助理研究员。

山西省是全国最大的炼焦用煤资源基地,炼焦用煤资源探明储量1493亿t ,占全国的60%,占全省煤炭资源探明储量的57.5%。

依托丰富的焦煤资源,山西已成为全国乃至全球焦炭产量最大、输出量最多的生产基地。

焦炉煤气是炼焦过程中产出焦炭和焦油产品的同时得到的可燃气体,是炼焦副产品。

每生产1t 焦炭,约副产400m 3焦炉煤气,除一半用于焦炉自身加热外,还会剩余约200m 3。

2010年山西焦炭产量8476.3万t ,可供综合利用的焦炉煤气产量高达160亿m 3,若不合理利用,既造成巨大的资源浪费,又造成严重的环境污染。

随着我国能源结构的调整及排放法规的日益严格,如何合理、高效、无污染地利用焦炉煤气,已成为目前社会关注的热点之一。

2010年山西省有关领导指出,充分利用山西省丰富的煤层气(瓦斯)、焦炉煤气、煤制天然气和过境天然气等“四气”清洁能源,不仅可以满足人民群众生产生活所需,同时可以大幅降低温室气体排放;2010年山西省委、省政府提出了气化山西、“四气合一”的发展规划;在山西省“十二五”发展规划中焦炉煤气利用也成为煤化工产业的重要组成部分。

充分、合理利用焦炉煤气是发挥资源优势、提高能源利用效率、优化能源消费结构、建设绿色山西和气化山西的现实选择。

1焦炉煤气的组成及利用途径焦炉煤气是混合物,随着炼焦煤配比和操作工艺参数的不同,其组成略有变化。

炼铁过程中的燃料选择与能源综合利用

炼铁过程中的燃料选择与能源综合利用炼铁过程是钢铁生产中的关键步骤,其目标是通过高温还原将铁矿石转化为铁。

在这个过程中,燃料的选择对铁的产量、质量以及能源的综合利用有着重要的影响。

本文将详细分析炼铁过程中燃料的选择以及能源的综合利用。

炼铁燃料的选择炼铁过程中常用的燃料主要有焦炭、煤气、天然气和电力等。

焦炭是炼铁过程中最常用的燃料。

它主要由煤炭在高温下干馏得到。

焦炭的燃烧产生的热量不仅可以提供炼铁过程中所需的热量,还可以通过还原反应与铁矿石中的氧化物反应,从而得到纯铁。

煤气是炼铁过程中的另一种重要燃料。

它主要由焦炉煤气、高炉煤气和转炉煤气组成。

煤气中的主要成分是一氧化碳和氢气,它们可以与铁矿石中的氧化物反应,从而起到还原的作用。

天然气天然气在炼铁过程中的使用相对较少。

但是,它作为一种清洁、高效的燃料,对于减少环境污染和提高能源利用效率有着重要的作用。

电力在炼铁过程中的作用主要是提供动力,如电机的驱动和电力照明等。

虽然电力在炼铁过程中的作用相对较小,但随着电力技术的不断发展,其在炼铁过程中的应用将会越来越多。

能源的综合利用炼铁过程中的能源综合利用主要是通过回收和再利用炼铁过程中产生的废气、废热等能源,从而达到节能减排的目的。

废气的回收和利用炼铁过程中产生的废气主要是一氧化碳和二氧化碳。

这些废气可以通过回收和净化,重新用作燃料或者用于其他工业生产过程中。

废热的回收和利用炼铁过程中产生的废热可以通过热交换器等设备进行回收和利用,用于炼铁过程中的加热、烘干等过程,从而减少能源的消耗。

炼铁过程中的燃料选择和能源综合利用对于提高铁的产量和质量,降低能源消耗和减少环境污染有着重要的影响。

因此,炼铁企业应该根据自己的实际情况,选择合适的燃料,并采取有效的能源综合利用措施,以提高自身的生产效率和环保水平。

以上内容为炼铁过程中的燃料选择与能源综合利用的内容。

后续内容将详细分析各种燃料的优缺点以及能源综合利用的具体措施。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高炉煤气与焦炉煤气的综合利用

张策邢春良

山西工业设备安装公司山西同世达煤化工集团有限公司

摘要:本文主要论述了高炉煤气与焦炉煤气通过变压吸附制甲醇的工序消耗及经济性以及焦炉煤气提氢后解析气深冷制LNG的经济性。

提出了钢铁企业高炉煤气及焦炉

煤气综合利用的一种新途径。

关键词:高炉煤气焦炉煤气甲醇 LNG

一、前言

传统钢铁企业中,焦炉煤气、高炉煤气、转炉煤气除部分用于自身加热外,大部分采用通过发电的形式进行回收利用,随着近年来国家节能减排政策的实施,如何以循环经济发展理念为指导原则,充分挖掘能源等方面的潜力,提高资源的利用效率,最大限度的减少污染物的排放,成为众多钢铁企业新的课题。

二、高炉煤气与焦炉煤气

高炉煤气,主要成分是CO,它是碳一化学品合成气的主要组成。

每生产1吨生铁,产生高炉煤气约2400-2800标立方米,其中有1200标立方米高炉煤气被热风炉利用,剩下的1300标立方米左右需合理利用,十分宝贵。

高炉煤气成份

焦化煤气是制取焦炭的副产品。

在900-1000℃高温下,隔绝空气煤分解,每吨煤产生焦化煤气350到380立方米,每立方米热值为

4000—4300千卡,焦化煤气的主要成分是氢气和甲烷。

焦炉气组成

做为钢铁企业,焦炉煤气、高炉煤气、转炉煤气数量巨大,目前虽利用三气发电回收了热能,但效果有限,环境效果也差,需改变利用思路,利用投资少、技术成熟的工艺方案将高炉煤气中有效成分CO及焦炉煤气中的甲烷和氢气资源综合利用,生产甲醇等高附加值的碳一化工产品,增加企业的经济效益,减少温室气体的排放,保护环境。

三、综合利用方案

变压吸附是利用吸附剂对气体的吸附具有选择性,即不同的气体(吸附质)在吸附剂上的吸附量有差异和一种特定的气体在吸附剂上的吸附量随压力变化而变化的特性,实现气体混合物的分离和吸附剂的再生。

具有流程简单、投资少、能耗低、自动化程度高、吸附剂寿命长等优点,且操作灵活、经济合理。

循环过程由DCS自动控制,装置弹性大,能适应气量和组成的较大幅度波动。

针对钢厂高炉煤气和焦炉煤气的特点,可利用变压吸附工艺将其中有效成份提取出来,再加以利用。

3.1.1高炉煤气变压吸附提取CO

原料气压缩后进入PSA系统。

PSA由两部分组成即PSA-1、PSA -2。

在PSA-1主要是脱除CO2,出口端得到半成品气,被吸附的杂质组份通过逆放,冲洗得到解吸。

从PSA-1出来的半成品气进入PSA-2。

PSA-2主要是脱除N2,被吸附的组份通过逆放、抽空得到解吸。

逆放和抽空的气体作为产品输出界区; PSA-2的吸附废气作为PSA-1的冲洗气。

物料衡算表 CO收率≥65%

主要设备:吸附器I、吸附器II、原料气压缩机、PSA2真空泵消耗:每Nm3的产品气消耗电 KW,新鲜水

3.3.2焦炉煤气变压吸附

本工序采用二种不同的吸附工艺,变温吸附工艺和变压吸附工艺。

焦炉煤气首先经变温吸附工艺除去焦炉煤气中的高碳烃和高沸点组份,达到预净化焦炉煤气的目的,再经变压吸附工艺除去其它杂质组份,得到%的产品氢气。

焦炉煤气经预处理后,达到焦油含量≤5mg/Nm3、萘含量≤50mg/Nm3后气,送入压缩工序加压后进入变压吸附系统。

从吸附器顶部出来的产品氢气送入合成工序,解析气去深冷装置另行处理。

物料衡算表

解吸气v%

主要设备:粗脱萘器、精脱萘器、吸附器、真空泵、原料气压缩机。

消耗:每Nm3的氢气消耗电 KW,新鲜水。

3.3.3焦炉煤气提氢解析气制LNG

焦炉气变压吸附提氢后解析气,其主要成份为CH4,这部分气体如果单纯用于燃烧或其它,将造成严重浪费,根据目前国内天然气的消费及市场情况,可将这部分气体深冷制LNG。

焦炉气提氢后解析气先经过脱碳装置,将解析气中CO2脱除至50—100PPM,再经分子筛脱水、脱汞,活性炭脱除芳香烃和重烃,最后经过液化装置液化后低温分离得到高纯度的液体。

组份CO CO2H2CH4N2O2

原料气v%

冷冻解析气v%——

根据冷冻解析气的主要成份,其中CO比例占79%以上,这部分气体可送入高炉煤气变压吸附系统提取CO。

达到气体全部利用。

主要设备:原料气压缩机、脱碳塔、再生塔、吸附塔、脱汞塔、低温精馏塔、增压透平膨胀机、氮甲烷循环压缩机、LNG贮槽、消耗:每Nm3的LNG消耗电1KW/h,新鲜水

四、经济分析

1)投资分析根据甲醇产量10万吨/年,配套LNG约d设计经过综合估算:

A、高炉煤气变压吸附提取CO产品气约需求量为12900Nm3/h,原料高炉煤气约需55000 Nm3/h,变压吸附后解析气中主要成份为N2,可送锅炉进行回收,装置界区内软、硬件总投资约8000万元;

B、焦炉煤气变压吸附提氢装置,原料焦炉气需30000Nm3/h,产品氢气量约为17300 Nm3/h,提氢后解析气主要成份为CH4,可通过冷冻液化生产LNG,装置界区内软、硬件总投资约1200万元。

C、焦炉气变压吸附提氢后的12700 Nm3/h解析气,CH4含量为50%左右,通过深冷配套生产d的LNG,产量可达装置界区内投资约9500万元。

10万吨/年的甲醇装置采用该方案进行设计,与目前相同规模的焦炉气生产甲醇装置相比,在工艺上可减少空分、CH4转化等工序,投资需两亿多,仅相当于同等规模甲醇项目的一半多费用。

2)、收益分析:根据成本核算,吨甲醇成本在1200——1300元/吨(如果将机组改为蒸汽轮机,成本还可进一步降低),目前甲醇出厂价按照2200元/吨计算,这样利润在1000元/吨左右,甲醇年利润非常可观。

液化LNG如果不计原料气成本,其只有消耗电的成本,成本优势非常明显。

五、结论

随着人们对环境的日益关注和能源的日益紧缺,钢厂三气利用的呼声日益高涨,在大型焦化企业兴建焦炉气制甲醇、化肥项目的同时,钢铁企业也应该积极的想办法,提高三气的综合利用水平。

钢铁企业利用高炉煤气和焦炉煤气生产甲醇配套生产LNG,实现

了资源由燃料化利用过渡为资源化利用,是中小型钢铁企业废气综合利用的一个好方法,具有相对投资规模小,产品市场好、风险低、能耗低、装置操作弹性大和投资回报率高等优点。

Comprehensive utilization of blast furnace gas and coke oven gas

Zhangce Xingchunliang

Industrial equipment installation company in Shanxi province

Shanxi tongshida coal chemical industry group Co., LTD

Abstract:This paper discusses the blast furnace gas and coke oven gas by pressure swing adsorption (methanol process cost and efficiency and coke oven gas

lift hydrogen gas cryogenic system after analysis of LNG. Put forward a

new method of comprehensive utilization of blast furnace gas and coke oven

gas.

Key words: Blast furnace gas Coke oven gas LNG Methanol

作者简介:张策,1971年4月出生,毕业于太原理工大学,现为山西财经大学工商硕士,山西省工业设备安装公司第三分公司项目经理,电话:

通讯地址:山西临汾河西工业区山西同世达煤化工集团有限公司邢春良转

邮政编码:041606。