电机绕组(无刷直流)

无刷直流电动机绕组电阻和电感的计算

无刷直流电动机绕组电阻和电感的计算4.7.1 电阻的计算在式(4-17)给出一相绕组电阻R p的表达式,适用于初始设计计算。

如果已计算得到电机一相绕组串联匝数W p,并联股数N,绕组平均半匝长L av(cm),已选择导线直径d,由手册可查得相应的单位长度电阻值r(Ω/m),一相绕组电阻可按下式计算:R p=2rW p L av×10-2/N4.7.2 电感的计算无刷直流电动机原理结构与一般永磁同步电动机相同,其电感计算可参考传统的永磁同步电动机计算方法进行。

无刷电机的自感L a是电枢反应电感L d,槽漏电感L s和绕组端部电感L w的总和。

对于磁片表面贴装的三相星形连接的无刷直流电动机,可以忽略d轴和q轴电枢反应磁场的差别,认为电枢反应电感与转子位置无关。

利用电磁场有限元分析可以求解得到无刷直流电机的电感参数。

已有几种计算软件可以应用。

目前,采用有限元计算电感参数的首选是能量摄动法。

例如利用ANSYS有限元分析软件对永磁无刷直流电机的电磁场进行分析计算,通过能量摄动法计算定子绕组的自感和互感。

下面介绍便于工程计算的无刷直流电动机电感计算公式。

整数槽无刷直流电动机电枢反应电感是式中,τp为极距,。

得式中,μ0=4π×10-7H/m;D和L是定子气隙直径和铁心有效长度(m);W 是一相绕组串联匝数;δe是等效气隙长度,它由机械气隙长度δ,磁铁厚度h m 和卡特系数K C决定:δe=(δ+h m)K C由于集中绕组分数槽无刷电机的电枢反应磁场与整数槽电机完全不同,每个齿的电感线圈电流产生磁场有三个不同的组成部分:气隙,槽和绕组端部。

其中气隙的磁通Φ通过每个齿距τs产生磁链,与转子极距τp无关,如图4-24所示。

参考文献[22]给出集中绕组电机电枢反应电感计算公式由齿距得除了主电感外,根据电机设计的传统概念,漏电感常按以下几部分漏电感之和计算:槽漏感L s,齿顶漏感L t,气隙(谐波)漏感Lδ,绕组端部漏感L ew,斜槽漏感L sq。

直流无刷电机 工作原理

直流无刷电机工作原理

直流无刷电机的工作原理如下:

1. 转子和定子:直流无刷电机由一个旋转的转子和一个固定的定子组成。

转子上通常有永磁体,而定子上包含若干个绕组。

2. 转子位置检测:直流无刷电机需要知道转子的准确位置,以便控制电流的供给。

通常使用霍尔传感器或者内部反电动势(back EMF)来检测转子位置。

3. 电子换向器:电子换向器是直流无刷电机的核心部件,它负责根据转子位置信号来确定绕组的通电顺序,以驱动电机转动。

电子换向器通常由三个半桥电路构成,每个半桥电路控制一个绕组。

4. 绕组供电:电子换向器控制绕组供电的方式类似于三相交流电机,但直流无刷电机使用电子开关(通常是MOSFET)来

实现高效能的绕组电流控制。

5. 反电动势利用:当转子旋转时,绕组周围会产生一个反电动势(back EMF),这个反电动势与转子的速度成正比。

可以

利用反电动势来确定电机的速度以及实现电机的速度控制。

6. 控制算法:直流无刷电机的控制算法通常基于转子位置和反电动势信号。

控制器通过适当调整绕组的电流和开关状态,来实现电机的转速和扭矩控制。

总的来说,直流无刷电机通过转子位置检测、电子换向器、绕组供电和反电动势利用的方式,实现了高效、准确的电机转速和扭矩控制。

这种结构相比传统的直流有刷电机,具有更高的效率、更小的尺寸和更长的使用寿命。

无刷直流电动机的工作原理

无刷直流电动机的工作原理

无刷直流电动机的工作原理是基于电磁感应和磁场相互作用的原理。

无刷直流电动机通过一组绕在定子上的线圈(称为绕组)和一组安装在转子上的永磁体(称为磁极)来实现转动。

当电流通过定子绕组时,会产生一个磁场。

而当永磁体与定子磁场相互作用时,会产生电磁感应,导致转子受到一个力矩的作用,进而转动。

为了使电动机持续转动,需要周期性地改变定子绕组的通电方向。

这时候就需要使用一个位置传感器来准确检测转子的位置,以确定何时对绕组进行通电反转。

通常情况下,位置传感器是通过测量转子上的磁极位置来实现的。

当位置传感器检测到需要改变通电方向时,控制电路会根据传感器信号来驱动电流的变化,使定子绕组的电流方向反转。

通过定子磁场的改变,磁极与定子磁场之间的相互作用也会改变,从而驱动转子继续转动。

无刷直流电动机具有结构简单、效率高、无电刷磨损等优点,使其在许多应用领域得到广泛应用。

无刷直流电机的工作原理

无刷直流电机原理无刷直流电动机的工作原理普通直流电动机的电枢在转子上,而定子产生固定不动的磁场。

为了使直流电动机旋转,需要通过换向器和电刷不断改变电枢绕组中电流的方向,使两个磁场的方向始终保持相互垂直,从而产生恒定的转矩驱动电动机不断旋转。

无刷直流电动机为了去掉电刷,将电枢放到定子上去,而转子制成永磁体,这样的结构正好和普通直流电动机相反;然而,即使这样改变还不够,因为定子上的电枢通过直流电后,只能产生不变的磁场,电动机依然转不起来。

为了使电动机转起来,必须使定子电枢各相绕组不断地换相通电,这样才能使定子磁场随着转子的位置在不断地变化,使定子磁场与转子永磁磁场始终保持左右的空间角,产生转矩推动转子旋转。

无刷直流电动机由电动机主体和驱动器组成,是一种典型的机电一体化产品。

●电动机的定子绕组多做成三相对称星形接法,同三相异步电动机十分相似。

电动机的转子上粘有已充磁的永磁体,为了检测电动机转子的极性,在电动机内装有位置传感器。

驱动器由功率电子器件和集成电路等构成,其功能是:接受电动机的启动、停止、制动信号,以控制电动机的启动、停止和制动;接受位置传感器信号和正反转信号,用来控制逆变桥各功率管的通断,产生连续转矩;接受速度指令和速度反馈信号,用来控制和调整转速;提供保护和显示等等。

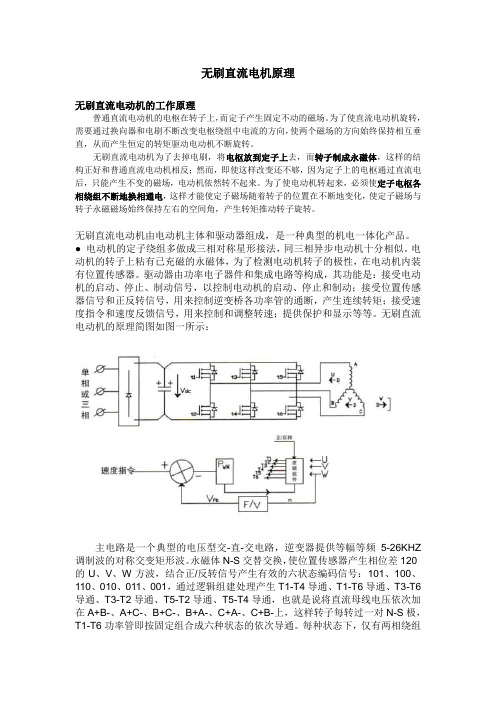

无刷直流电动机的原理简图如图一所示:主电路是一个典型的电压型交-直-交电路,逆变器提供等幅等频5-26KHZ 调制波的对称交变矩形波。

永磁体N-S交替交换,使位置传感器产生相位差120°的U、V、W方波,结合正/反转信号产生有效的六状态编码信号:101、100、110、010、011、001,通过逻辑组建处理产生T1-T4导通、T1-T6导通、T3-T6导通、T3-T2导通、T5-T2导通、T5-T4导通,也就是说将直流母线电压依次加在A+B-、A+C-、B+C-、B+A-、C+A-、C+B-上,这样转子每转过一对N-S极,T1-T6功率管即按固定组合成六种状态的依次导通。

无刷直流电机的工作原理

无刷电机相信大家没听说过,生活或工作中都用过或接触过,今天分享一篇从基础开始描述无刷电机的文章。

0.电动机转动的原理先说电动机的基本原理吧。

有基础的可以直接跳过。

大家小时候都玩过磁铁吧,异极相吸,两磁铁一靠近“啪”就撞上了。

现在假设你的手速足够快,拿着一块磁铁在前面疯狂勾引,那么另外一块磁铁就一直跟着你。

你的手拿着磁铁画圈圈,另外一块磁铁也跟着你转圈圈。

以上,就是电动机转动的基本原理了。

只不过是在前面用来勾引的“磁铁”不是真的磁铁,而是由线圈通电后生成的磁场。

1. 无刷直流电机简介无刷直流电机,英语缩写为BLDC(Brushless Direct Current Motor)。

电机的定子(不动的部分)是线圈,或者叫绕组。

转子(转动的部分)是永磁体,就是磁铁。

根据转子的位置,利用单片机来控制每个线圈的通电,使线圈产生的磁场变化,从而不断在前面勾引转子让转子转动,这就是无刷直流电机的转动原理。

下面深入一下。

2. 无刷直流电机的基本工作原理2.1. 无刷直流电机的结构首先先从最基本的线圈说起。

如下图。

可以将线圈理解成长得像弹簧一样的东西。

根据初中学过的右手螺旋法则可知,当电流从该线圈的上到下流过的时候,线圈上面的极性为N,下面的极性为S。

现在再弄一根这样的线圈。

然后摆弄一下位置。

这样如果电流通过的话,就能像有两个电磁铁一样。

再弄一根,就可以构成电机的三相绕组。

再加上永磁体做成的转子,就是一个无刷直流电动机了。

2.2. 无刷直流电机的电流换向电路无刷直流电机之所以既只用直流电,又不用电刷,是因为外部有个电路来专门控制它各线圈的通电。

这个电流换向电路最主要的部件是FET(场效应晶体管,Field-Effect Transitor)。

可以把FET看作是开关。

下图将FET标为AT(A相Top),AB(A相Bottom),BT,BB,CT,CB。

FET 的“开合”是由单片机控制的。

2.3. 无刷直流电机的电流换向过程FET的“开合”时机是由单片机控制的。

永磁无刷直流电机的数学模型

永磁⽆刷直流电机的数学模型 ⽆刷直流电机绕组中产⽣的感应电动势与电机转速匝数成正⽐,电枢绕组串联公式为 其中,E为⽆刷直流电机电枢感应线电动势(V);p为电机的极对数;α为极弧系数;W为电枢绕组每相串联的匝数;φ为每极磁通(Wb);n为转速(r/min)。

在反电动势E和极对数p已经确定的情况下,为使电机具有较⼤的调速范围,就须限制电枢绕组的匝数W。

因此,磁悬浮飞轮电机绕组电感和电阻都⾮常⼩,使得电机在运⾏过程中,相电流可能存在不连续状态。

假定电机定⼦三相完全对称,空间上互差120°电⾓度;三相绕组电阻、电感参数完全相同;转⼦永磁体产⽣的⽓隙磁场为⽅波,三相绕组反电动势为梯形波;忽略定⼦绕组电枢反应的影响;电机⽓隙磁导均匀,磁路不饱和,不计涡流损耗;电枢绕组间互感忽略。

公式中,Va、Vb、Vc和Vn分别为三相端电压和中点电压(V),R和E为三相电枢绕组电阻(Ω)和电感(H),Ea、Eb和Ec为三相反电动势(V),ia、ib.和ic为三相绕组电流(A)。

可将⽆刷直流电机每相绕组等效为电阻、电感和反电动势串联。

⽆刷直流电机绕组采⽤三相星形结构,数学模型⽅程如式(2-2)所⽰: 在电机运⾏过程中,电磁转矩的表达式为 电机的机械运动⽅程为 式中,Te和TL分别为电磁转矩和负载转矩(Nm);J为转⼦的转动惯量(kg·2m);f为阻尼系数(N·m·s)。

电机设计反电动势为梯形波,其平顶宽度为120°电⾓度,梯形波的幅值与电机的转速成正⽐。

其中,反电动势系数乃e由以下公式计算为 电机转⼦每运⾏60°电⾓度进⾏⼀次换相,因此在每个电⾓度周期中,三相绕组反电动势有6个状态。

电机运⾏过程中瞬态功耗的公式为 其中,Ω为电机⾓速度,P为功耗。

永磁⽆刷直流电机的控制可分为三相半控、三相全控两种。

三相半控电路的特点简单,-个可控硅控制⼀相的通断,每个绕组只通电1/3的时间,另外2/3时间处于断开状态,没有得到充分的利⽤。

直流无刷电机的参数解读

直流无刷电机的参数解读一、直流无刷电机简介直流无刷电机(BLDC)是一种无刷电机,相较于传统的有刷直流电机,在效率、寿命和可靠性方面有诸多优势。

直流无刷电机通过具有传感器或传感器less(传感器的绕组)两种设计类型,采用电子换向器控制器自动换向,无需机械换向器。

二、直流无刷电机的参数直流无刷电机的性能取决于各项参数的设定。

下面将对一些重要的参数进行解读。

1. 电压(Voltage)电压是指系统提供给直流无刷电机的电压大小。

电压越高,电机的输出功率越大。

但是应注意不要超过电机的额定电压,否则会对电机产生损害。

2. 转速(Speed)转速是指电机转动的速度,通常以转/每分钟(RPM)为单位。

直流无刷电机的转速可以根据需求进行调整。

转速一般与电压和负载有关,可以通过调整电压或改变负载来实现。

3. Torque常数(Torque Constant)Torque常数是衡量电机齿轮转动的能力。

它表示电机提供的扭矩与电流之间的关系。

Torque常数越大,电机的输出扭矩越大。

4. 功率(Power)功率是指电机输出的功率大小,通常以瓦(Watt)为单位。

功率可以通过电压和电流的乘积来计算。

电机的功率越大,其输出效果越好。

三、直流无刷电机的应用领域直流无刷电机的性能和优势使得它在许多领域得到广泛应用。

1. 电动工具直流无刷电机在电动工具中的应用非常广泛,如电动螺丝刀、电动钻等。

直流无刷电机可以提供高转速和高扭矩,使得电动工具更加高效。

2. 电动车辆直流无刷电机也被广泛应用于电动车辆领域,如电动自行车、电动汽车等。

直流无刷电机具有高效率和高转矩的特点,使得电动车辆具有更好的动力性能。

3. 家电产品直流无刷电机常用于家电产品,如洗衣机的电机、吸尘器的电机等。

直流无刷电机具有低噪音、高效率和长寿命的特点,增加了家电产品的性能和可靠性。

4. 工业自动化直流无刷电机也在工业自动化领域得到广泛应用,如机器人、自动化生产线等。

无刷直流电机原理

无刷直流电机原理

无刷直流电机原理是一种通过改变电流方向以及大小来实现转子的转动的电机。

它由定子和转子两部分组成。

定子上有若干个线圈,每个线圈都由多个绕组组成,绕组根据特定规律连接,形成一个电磁场。

转子上嵌有永磁体,它产生静磁场。

当电机通电时,由控制器控制的电流经过定子绕组,产生一个旋转的磁场。

转子上的永磁体受到这个旋转磁场的作用,开始旋转。

为了让转子持续旋转,控制器需要根据转子的位置来改变电流的方向和大小。

为了确定转子的位置,电机内部通常有一个位置传感器来检测转子的位置。

传感器可以是霍尔传感器、编码器或者其他类型的传感器。

根据传感器提供的信息,控制器可以精确地计算出要调整的电流方向和大小。

控制器通过电子开关实现对电流的控制。

它可以通过逻辑电路或者微控制器来实现对电流开关的控制。

根据转子的位置和控制器的指令,控制器会调整电流的方向和大小,以保持转子持续旋转。

从原理上来看,无刷直流电机的工作过程主要由定子产生旋转磁场,转子在这个旋转磁场的作用下不断旋转,通过控制器调整电流的方向和大小来控制转子的运动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第三章 直流无刷电动机的绕组第一节 概述同其他类型电动机一样,直流无刷电动机本体也是由定子和转子两大部件构成。

转子是指电动机在运行时可以转动的部分,通常由转轴、永久磁钢及磁轭等部件组成。

其主要作用是在电动机的气隙内产生足够的磁感应强度,并同通电后的定子绕组相互作用产生感应电势,以驱动自身运转。

定子是指电动机在运行时不动的部分,主要由硅钢冲片同分布在它们槽内的绕组以及机壳、端盖、轴承等部件组成。

所谓“绕组”,是指一些按一定的规律连接起来的线圈的总和。

绕组通电后,与转子磁钢所产生的磁场相互作用,产生力或感应电势驱使转子带动负载一块转动。

转子磁钢转动后,其磁力线反过来又切割定子绕组,在定子绕组中产生感应电动势,反过来又影响了电动机内电动势的平衡关系。

可见通电绕组和磁场之间的相互作用,是电动机内部机电能量转换的主要媒介。

只有搞清电动机内磁场的分布和作用情况,才能确切地分析绕组所产生的感应电势和感生电动势的大小及方向,以便导出电动机的感应电势平衡方程和电动势平衡方程。

然而离开了绕组的具体结构及联接方式,很难讲清楚电动机内机电能量转换的基本过程,对感应电动势、电路参数和电磁感应电势等基本问题,也会感到空洞或不着边际。

在本章里,将结合直流无刷电动机的基本性能要求来讨论绕组结构的一些基本问题。

为了简明扼要地分析有关绕组问题,首先对直流无刷电动机的磁路及气隙磁通作些必要的描述和简化。

第二节 直流无刷电动机磁场的简化在直流无刷电动机中,主磁场一般由转子磁钢产生,通常用主磁路如图3.1所示,它通过相邻两个极的中心线,经定子和转子铁心闭合。

主磁路主要由气隙、定子齿、定子轭和转子轭几部分组成。

图中,U Φ为工作磁通,M Φ为永久磁钢内磁通,ΦS 为漏磁通。

图3.1电动机内部磁路1—定子铁心2—软铁极靴3—永久磁钢严格地说,直流无刷电动机内的磁场是含有不同磁介质的三维场,由于其几何形状复杂,又含有铁磁物质等非线性因素,使得问题变得非常复杂。

在工程分析中,为了突出主要的过程,抓住主要矛盾,常作下列简化。

如有必要,当对某些问题做进一步的深入研究时,再对某个被忽略的因素进行一定的补差和适当的修正。

(1)不计端部效应。

即不计电动机主磁场向两端的扩散,则在电动机绕组直线部分气隙中的磁场没有轴向分量,这样一来,就把气隙内的磁场简化为一个二维平面场;(2)不计铁心部分的磁压降及铁心内的磁滞、涡流效应。

这样,铁心内磁通是连续的。

但场强为零,磁能及损耗皆为零,因而可以局限于研究气隙内的磁场;(3)不计定子铁心表面开槽的影响,或者用一个等效的均匀气隙来考虑定子开槽的影响。

这样,就使相当复杂的气隙磁场大大简化;(4)由于通常气隙宽度δ远小于气隙半径D ,所以在气隙中可不计磁场的切向分量及气隙沿径向的变化,即空气隙中磁感应强度B δ和场强H δ只有一个值,方向是径向的。

于是整个问题就简化为一维场。

图3.2理想气隙磁感应强度分布波形 图3.2示出了在上述假定条件下的直流无刷电动机气隙磁感应强度B δ的分布情况。

这时气隙磁感应强度B δ与每极磁通量Φ有以下关系:B LδτΦ=(3.1) 式中:τ—极距;L —电动机铁心的有效长度。

由于磁通具有边缘扩散现象,气隙磁感应强度分布就变成如图3.3所示,为了进一步改善气隙磁感应强度的分布波形,通常都使转子磁钢外圆R p 与定子内圆R 有不同圆心,如图3.4a 所示,这时气隙就不均匀了,磁极两边对应的气隙比极中间的大,叫最大气隙,用δmax 表示。

气隙小的地方,磁阻小,磁力线密;气隙大的地方,磁阻大,磁力线疏,所以气隙里各处磁感应强度大小就不同了。

最大气隙与最小气隙的比值一般取δmax /δmin =1.3~1.8。

图3.3考虑边缘扩散现象的气隙磁感应强度波形图3.4气隙不均匀时的磁感应强度波形的分布形状就可变成图3.4b所示的接近正弦形的气隙满足这些要求后,Bδ磁感应强度。

还要说明一下,图3.4b所示的气隙磁感应强度分布波形,是在假设定子铁心表面没有齿槽的条件下画出的。

实际上,电动机的定子表面有齿和槽,会对气隙磁感应强度波形有影响,其中增加了与齿数有关的齿谐波,在此就不详加讨论了。

第三节绕组的构成及基本要求绕组的基本单元是线圈。

每个线圈有两个边,分别放置在定子叠片的两个槽内。

两个线圈边相联接的部分,称为线圈端部。

线圈边的直线部分放在槽内,称为线圈的有效部分,如图3.5所示。

直流无刷电动机中的电磁能量转换主要通过线圈的直线部分进行。

线圈一般是由多匝导线组成,即由若干匝数的导线串联构成,如图3.5b所示。

在特殊情况下,也可以是单匝的,如图3.5a所示。

图3.5线圈的基本结构一个线圈的两个有效边沿圆周相隔的距离,称为线圈的节距y,一般用定子内的槽数或它与极距的比值β来表示。

当线圈的节距与极距相等时,称为整距(或全距)绕组。

节距小于极距时,称为短距绕组。

在特殊情况下,节距也可以大于极距,称为长距绕组。

例如,某直流无刷电动机转子为两对极(p=2),定子槽数Zs =36,则极距τ=Zs/2p=36/(2×2)=9槽。

如采用整距绕组,则取节距y=τ=9,即将一个线圈的两边分别放在第1槽和第10槽,如图3.6所示。

如上例中节距小于极距τ(τ=9)。

这时线圈两边分别放置在第1槽和第9槽中,这种绕组就称为短距绕组。

y=8 (3.2)或β=8/9=0.889图3.6 y=9时线圈在槽中的分布在直流无刷电动机内,绕组又可分为单层绕组和双层绕组。

每个槽内放置一个线圈边时,称为单层绕组;每个槽内放置两个线圈边,且分为上、下层时,称为双层绕组。

双层绕组一般都采用短距绕组,其节距y在0.8τ左右,以使其5次和7次谐波的影响同时削减到比较小,这样既改善了电动机的电磁性能,又可节省材料(因为绕组的端部接线缩短了)。

单层绕组,每相每极仅一个线圈,而双层绕组,每相每极仅两个线圈时称为集中绕组。

单层绕组每相每极有两个或更多个线圈、双层绕组每相每极有两个以上线圈时,称为分布绕组。

电动机的定子(或转子),其圆周等于360°,这种用机械关系计量的空间角度叫做机械角。

但是在电工技术中,经常用到电角度(简称电角)的概念。

每对磁极占定子圆周的空间的机械角为360°/(极对数),但其电角度为360°。

且每经过一对磁极,就相应转过360°电角度。

显然电角度是与磁极数有关,它与机械角度的关系(图3.7)为电角度=极对数×机械角度(3.3)归纳起来,直流无刷电动机对绕组有下列基本要求:图3.7电动机机械角与电角的关系a)4极电机磁场示意图 b)转子导体1的感应电动势波形(1)绕组导体沿定子圆周排列,通电后产生的磁场,应形成与转子磁场相同的极对数,这是最基本的要求。

否则,它将无法运行;(2)节约用铜。

在用铜量一定时,产生的感应电势或电动势最大;(3)绕组的结构应尽力使工艺简单,制作维修方便;(4)绝缘可靠,散热条件好。

第四节单层绕组前已指出,直流无刷电动机的绕组一般是由多个线圈串联起来的,如图3.8所示。

若节距y等于极距时,叫整距绕组。

最简单的情况,用一个整距绕组作为电动机中一相的绕组称为集中绕组。

图3.8整距绕组最简单的三相直流无刷电动机由三个单相整距集中绕组组成。

为了使三个相绕组所产生的对称的感应电动势,要求三相绕组完全对称,所以在安排三相绕组时,各相绕组必须完全一样,它们之间的相位互差120°电角度。

如果气隙中磁通分布为正弦波,它们所产生的感应电动势也应该为正弦波形,相互之间的相位差也是120°电角度。

因此,可用矢量图表示各相感应电动势的基波,如图3.9所示。

图3.9三相对称基波对称感应电动势矢量图为了有效地利用定子内表面空间,便于绕组散热。

每相绕组一般不用一个集中绕组,而是用几个线圈均匀地分散在定子表面上作为一个相绕组,这就是所谓的分布绕组。

当一个集中绕组被几个分布绕组代替后,怎样组成三相绕组呢?又怎样计算它们所产生的合成感应电动势呢?由于各分布绕组在定子上的位置不同,它们所产生的感应电势波形在相位上也不相同。

我们知道,对于不同相位的感应电势所形成的合成感应电势应该用矢量和来计算。

为此在计算时不仅需要求出各个分布绕组里所产生感应电势幅值的大小,还要找出它们之间的相位关系。

如果每个分布绕组的匝数都一样,且它们在同一磁感应强度的作用下,各分布绕组所产生的感应电势幅值大小应该都是一样的。

问题是它们之间的相位关系如何确定。

为此,通过一个具体实例来说明。

设某直流无刷电动机的总槽数z=36,极对数2p=4,相数m=3,如图3.10所示。

在转子磁钢所产生的磁场作用下,产生一定的感应电势,当转子磁钢转过一对磁极的位置后,导体里所产生的感应电势在时间上也完成了一个周期。

即导体相对于磁极位移了360°空间电角度时,导体中基波感应电势在时间上也度过了360°电角度。

图3.10槽导体在定子上的分布图3.11导体感应电势矢量如果有两根导体(如图3.10中第36号导体和第1号导体)在定子表面上相距α空间电角度,通电后一旦电动机开始转动,在某一稳定的转速下,不难看出该绕组上所产生的基波感应电势的在时间上必然也相差α电角度,如图3.11所示。

这样就可以把图3.10中所有导体的基波感应电势矢量画出来。

在画图前,先算出α角的大小。

α=p×360°/Z=2×360°/36=20°电角度D式中p—极对数;—总槽数。

ZD按照相邻两槽内导体的感应电势基波矢量相差α电角度的规律,画出电动机内全部槽导体感应电势基波矢量图(叫做星形矢量图),如图3.12所示。

在星形矢量图上,可以清楚地看出各槽导体感应电势之间的相对关系。

星形矢量图对于安排绕组的联接方法,以及计算绕组的感应电势大小都有很大的用途。

图3.12星形矢量图利用星形矢量图,并根据三相绕组对称和合成感应电势最大的原则来分配各相绕组分别包含哪些槽导体,然后把它们联成三相绕组。

仍以图3.10的电动机为例,把图3.12的感应电势矢量分成六等分。

由每一等分里矢量对应的槽组成一个相带(即每一相在电枢表面所占的空间地带),并以顺时针转向依次标上A 、C ′、B 、A ′、C 、B ′,每个相带占有60°电角度空间,这种分法叫60°相带法。

为了分相带方便,可以先计算每个相带中包含的槽数,即每极每相槽数q 为 36q 32232z mp ===⨯⨯ q 等于整数的,叫整数槽绕组;等于分数的,叫分数槽绕组,分数槽绕组在后面再介绍。

把图3.10沿轴向剖开,再展成一平面,磁极在定子上边就不画了,如图3.13所示。

这就是绕组展开图。

先画36根等长又等距的直线,代表槽数,对每个槽标上号码。