1mm铣刀加工参数

微径铣刀标准

微径铣刀标准

微径铣刀的标准通常取决于不同的规格和应用领域。

一般来说,微径铣刀主要用于加工微小零部件,如电子元件、医疗器械和微机电系统等。

其直径较小,通常在0.1~20mm之间。

其中,直径较小的微铣刀具主要用于加工微小零部件,而直径较大的微铣刀具则用于加工金属、铜、铝等材料。

对于微径铣刀的具体标准,目前没有统一的国际标准或国内标准。

不同的生产厂商和加工需求可能会有不同的规格和参数要求,因此具体的标准还需要根据实际应用情况来确定。

在选择和使用微径铣刀时,建议参考相关厂商的技术规格和用户手册,以确保加工的精度和效率。

各种铣刀直壁加工规格参数表表全

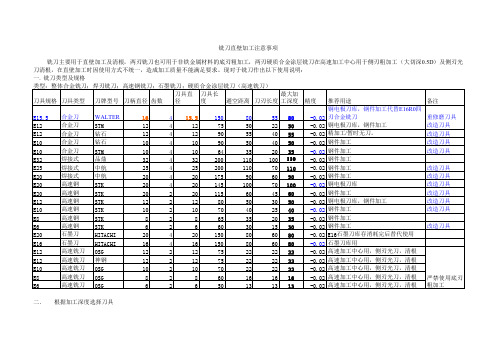

铣刀直壁加工注意事项铣刀主要用于直壁加工及清根,两刃铣刀也可用于非铁金属材料的底刃粗加工,两刃硬质合金涂层铣刀在高速加工中心用于侧刃粗加工(大切深0.5D )及侧刃光刀清根,在直壁加工时因使用方式不统一,造成加工质量不能满足要求。

现对于铣刀作出以下使用说明:一. 铣刀类型及规格类型:整体合金铣刀;焊刃铣刀;高速钢铣刀;石墨铣刀;硬质合金涂层铣刀(高速铣刀)刀具规格刀具类型刀牌型号刀柄直径齿数刀具直径刀具长度避空距离刀刃长度最大加工深度精度推荐用途备注E15.5合金刀WALTER 16415.5150805580-0.02铜电极刀库,钢件加工代替E16R0四刃合金铣刀重修磨刀具E12合金刀STM 1241275502250-0.02铜电极刀库,钢件加工改造刀具E12合金刀钻石1241290554055-0.02精加工/暂时无刀。

改造刀具E10合金刀钻石1041090504050-0.02钢件加工改造刀具E10合金刀STM 1041064352035-0.02钢件加工改造刀具E32焊接式品鼎32432200110100110-0.02钢件加工E25焊接式中航2542520011070110-0.02钢件加工改造刀具E20焊接式中航20420175906090-0.02钢件加工改造刀具E20高速钢STK 2042014510070100-0.02铜电极刀库改造刀具E20高速钢STK 20220115604560-0.02钢件加工改造刀具E12高速钢STK 1221280503050-0.02铜电极刀库,钢件加工改造刀具E10高速钢STK 1021070402540-0.02钢件加工改造刀具E8高速钢STK 82865352035-0.02钢件加工E6高速钢STK 62660301530-0.02钢件加工改造刀具E20石墨刀HITACHI 20420150806080-0.02E16石墨刀库存消耗完后替代使用E16石墨刀HITACHI 16416150806080-0.02石墨刀库用E12高速铣刀OSG 1221275222222-0.02高速加工中心用,侧刃光刀,清根严禁使用底刃粗加工E12高速铣刀神钢1221275222222-0.02高速加工中心用,侧刃光刀,清根E10高速铣刀OSG 1021070222222-0.02高速加工中心用,侧刃光刀,清根E8高速铣刀OSG 82860161616-0.02高速加工中心用,侧刃光刀,清根E6高速铣刀OSG62650131313-0.02高速加工中心用,侧刃光刀,清根二. 根据加工深度选择刀具优先选用大直径刀具,但要考虑刀具刃长,避免刀刃上下不等量磨损加工直壁40mm以內深度用D10;加工直壁40-50mm深度用D12;加工直壁50-80mm深度用D15.5;加工直壁60-90mm深度优选用D20;加工直壁70-100mm深度用D25;加工直壁100-110mm深度用D32;三.刀加工直壁注意事项:1.考虑刀具刃长,加工须分段加工,每次切深不能超过刀刃长度,推荐值为1.5D;2.程序编制要求刀路顺铣;3.精加工前,操作工须准确在机测刀并进行补偿;4.加工时优先选用风冷(干式切削),尽管切削液在润滑的情况下能获得更好的表面质量,但也存在让刀问题造成难以加工到位;5.严禁侧面底面同时加工,加工侧面深度让出底面0.05~0.1mm;6.侧面加工刀具刀刃可能有0.5x45°倒角,如须清出R0角请特殊注明。

普通加工中心钨钢平铣刀的切削参数

0.02

3

4500-5000

600

0.03

4

4000-4500

800

0.05

5

3500-4000

1000

0.05

6

3000-3500

1000

0.1

8

2500-3000

1000

0.1-0.2

10

2000-2500

1200

0.2-0.3

12

1500-2000

1300

0.3-0.5

14

1500-2000

1500

普通加工中心钨钢平铣刀的切削参数

切削材料 刃径(d)

0.5 1 1.5 2 2.5 3 4 5 6 8 10 12 14 16

转速(S) 6000-8000 6000-8000 6000-8000 6000-8000 6000-8000 3500-4500 2500-3500 2500-3000 1800-2500 1500-2000 1200-1800 1000-1500 1000-125

16

1200-1500

1600

0.5

注解:

1 以上参数是以普通加工中心(主轴转速最高 8000)的钨钢铣刀为准,它的表面硬度一般是

HRC45-55(洛氏硬度)左右

2 以上参数是以挖槽(又名等高铣,Cavity_Mill)为准,若是铣外形,则可以多点切削量,

如¢12 的铣铜,切削量可以给 0.8-1MM

模具钢料(30≤硬度 HRC≤40) 进刀(F) 250 300 300 350 350 500 600 800 1000 1000 1100 1200 1200 1200

切削量(H) 0.005 0.01 0.015 0.02 0.02 0.03 0.05 0.05 0.08

NC刀具参数

刀柄长400/450mm

以上刀具参数只适用于 平面开槽、孔加工 Φ 30球刀(双刀片) 2-4mm Φ 25球刀(双刀片) ≤4mm Φ 20球刀 Φ 16球刀 Φ 12球刀 Φ 10球刀 Φ 8球刀 Φ 6球刀 ≤2mm ≤2mm ≤1mm ≤1mm ≤0.7mm ≤0.3mm

以上刀具参数只适用于 型面粗清根 Φ 50球头铣刀 Φ 30球头铣刀 Φ 20球头铣刀 0.8-1mm 0.5-0.8mm 0.5-0.7mm 1200 1800 2000 4000 3000 2500 2500 2500 2500 2500 1000 1000 200 600 600 600 300 300 300 300 1800 1800 1800 4000 3000 2000 1800 1800 1500 1500 1800 1800 150 250 200 200 200 300 300 300 ≤2mm ≤1.5mm ≤1mm ≤1mm ≤0.35mm ≤0.2mm ≤0.1mm ≤0.1mm 200 600 600 600 300 300 300 300 200 150 100 100 100 300 300 200 0.8-1mm 0.4-0.7mm 0.4-0.7mm ≤0.4mm ≤0.35mm ≤0.35mm ≤0.25mm ≤0.25mm ≤0.2mm ≤0.2mm 1200 1800 2000 4000 3000 2500 2500 2500 2500 2500 1800 1800 1800 3500 3000 1500 1500 1200 1200 1200

以上刀具参数只适用于 导板、导滑面、轮廓加工等立面加工

注:切削参数中进给速度为刀具最大进给速度,在加工过程中可以下调%10-%20

钢

铣削加工参数

铣削加工参数

1铣削要素

铣削速度v:铣刀旋转运动的线速度,单位为m/min。

铣削深度ap:平行于铣刀轴线测量的切削层尺寸,单位为mm。

铣削宽度ae:垂直于铣刀轴线测量的切削层尺寸,单位为mm。

每齿进给量af:铣刀每转过一个刀齿,工件与铣刀的相对位移量,单位为mm/z。

Ra:以轮廓算术平均偏差评定的表面粗糙度参数,单位为μm。

dd:刀具直径,单位为mm。

切削速度与转速关系:

m/min

r/min

v:切削速度,铣刀旋转运动的线速度,单位为m/min。

n:刀具的转速,单位为r/min。

d:刀具观察点直径,单位为mm。

2铣削参数。

各类数控刀具转速进给切削量吃刀量参数

各类数控刀具转速进给切削量吃刀量参数数控刀具的转速、进给和切削量是刀具切削加工的重要参数,对加工质量、效率和刀具寿命等方面均有影响。

下面将介绍不同类型的数控刀具的转速、进给和切削量。

1. 铣削参数:数控铣削是常见的数控加工方法之一,常用的铣削刀具包括立铣刀、面铣刀和无心线焊接铣刀等。

铣削刀具的转速范围较大,一般在500-8000转/分之间。

对于高硬度材料的加工,转速一般较低,对于切削困难的材料,可以适当降低转速。

进给量受到刀具直径和材料硬度的影响,通常在0.1-1mm/齿之间。

切削深度也受到切削稳定性的限制,一般在刀具直径的1/2左右。

2. 钻削参数:数控钻削是通过旋转的钻削刀具对工件进行钻孔加工。

钻削刀具的转速一般较高,取决于刀具材料、刃数和切削物材料等因素,通常在200-8000转/分之间。

进给量一般为0.05-0.5mm/转,可以根据材料硬度和孔径大小进行调整。

吃刀量一般为刀具直径的1/4-1/23. 镗削参数:数控镗削是通过旋转的镗刀对孔加工进行切削的一种方法。

镗削刀具的转速较低,一般在100-1000转/分之间。

进给量和切削速度的关系较大,进给量一般为0.1-1mm/转,可以根据材料硬度和切削稳定性进行调整。

镗刀一般为刀具直径的1/4-1/24.螺纹加工参数:螺纹加工是通过数控车削或数控铣削进行的。

螺纹加工的刀具转速一般较低,取决于螺纹规格和材料硬度等因素。

进给量一般为螺距的1/2-2倍之间。

切削深度一般为刀具螺纹高度的1/2左右。

总的来说,数控刀具的转速、进给和切削量等参数需要根据具体的加工要求和材料性质进行调整。

在实际生产中,需要根据材料硬度、刀具材料、切削稳定性和切削效率等因素进行综合考虑,以获得最佳的加工效果。

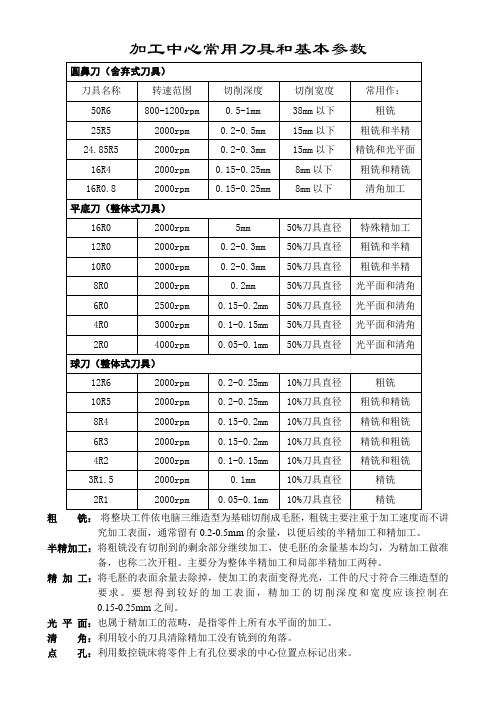

加工中心常用刀具和基本参数

加工中心常用刀具和基本参数

粗铣:将整块工件依电脑三维造型为基础切削成毛胚,粗铣主要注重于加工速度而不讲究加工表面,通常留有0.2-0.5mm的余量,以便后续的半精加工和精加工。

半精加工:将粗铣没有切削到的剩余部分继续加工,使毛胚的余量基本均匀,为精加工做准备,也称二次开粗。

主要分为整体半精加工和局部半精加工两种。

精加工:将毛胚的表面余量去除掉,使加工的表面变得光亮,工件的尺寸符合三维造型的要求。

要想得到较好的加工表面,精加工的切削深度和宽度应该控制在

0.15-0.25mm之间。

光平面:也属于精加工的范畴,是指零件上所有水平面的加工。

清角:利用较小的刀具清除精加工没有铣到的角落。

点孔:利用数控铣床将零件上有孔位要求的中心位置点标记出来。

铣削不同材料的切削参数

33

3500

200

第 2 页,共 3 页

0.02

铣削不同材料的切削参数

加工材料

刀径 d0(mm) 4(4刃)

粗铣(根据设备选择转速)

aw(mm) ap(mm) V(m/min) S(r/min) F(mm/min)

0.5d0 0.5

38

3000

300

Fz(mm/z) 0.025

aw(mm) 0.5d0

6

150-188 4000-5000 1000-1500 0.06-0.075

0.75d0 2.5 200-251 4000-5000 4000 0.2-0.25 0.75d0 0.1-0.3

8

200-251 4000-5000 1000-1500 0.06-0.075

0.75d0 3 251-314 4000-5000 4000 0.2-0.25 0.75d0 0.1-0.3

铣削不同材料的切削参数

粗铣(根据设备选择转速) aw(mm) ap(mm) V(m/min) S(r/min) F(mm/min)

Fz(mm/z)

aw(mm)

精铣A(根据具体要求可进行适当调整)

侧壁余量 (mm)

ap(mm) V(m/min) S(r/min)

F(mm/min)

Fz(mm/z)

0.5d0 0.05 19-25 6000-8000 400-500

56

1500

400

16(4刃)

0.75d0 3

50

1000

420

0.1 0.75d0 0.1

8

75

1500

400

10R5(2刃)

0.2

0.15

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1mm铣刀加工参数

简介

铣刀是一种常用的金属加工工具,用于将金属材料切削成所需形状。

1mm铣刀是一

种直径为1mm的铣刀,通常用于加工细小零件和精密零件。

本文将详细介绍1mm铣刀的加工参数,包括切削速度、进给速度、切削深度等。

切削速度

切削速度是指铣刀在单位时间内切削表面的线速度,通常用m/min表示。

切削速度的选择直接影响到铣削加工的效率和表面质量。

对于1mm铣刀,切削速度一般在

100~1000m/min之间。

切削速度的选择应考虑到材料的硬度、切削稳定性和加工表面要求等因素。

对于较硬的材料,切削速度应适当降低,以减少刀具磨损和提高加工效率。

对于较软的材料,切削速度可以适当提高,以提高加工效率和降低刀具磨损。

进给速度

进给速度是指铣刀在单位时间内沿工件表面移动的速度,通常用mm/min表示。

进

给速度的选择直接影响到切削力和加工表面质量。

对于1mm铣刀,进给速度一般在10~1000mm/min之间。

进给速度的选择应根据切削速度、切削深度和材料的硬度等因素综合考虑。

一般来说,切削速度较高时,进给速度可以适当提高,以提高加工效率。

切削速度较低时,进给速度应适当降低,以保证加工表面质量。

切削深度

切削深度是指铣刀每次切削时所去除的材料层厚度,通常用mm表示。

切削深度的

选择直接影响到切削力、加工效率和加工表面质量。

对于1mm铣刀,切削深度一般在0.01~0.5mm之间。

切削深度的选择应根据材料的硬度、刀具的刚性和加工表面要求等因素综合考虑。

一般来说,切削深度较大时,切削力和加工表面粗糙度会增加,同时也会增加刀具磨损。

切削深度较小时,加工表面质量可以得到提高,但加工效率会降低。

刀具径向切削力

刀具径向切削力是指铣刀在切削过程中垂直于进给方向的力,通常用N表示。

刀具径向切削力的大小直接影响到刀具的磨损和加工表面质量。

对于1mm铣刀,刀具径向切削力一般在10~100N之间。

刀具径向切削力的大小与切削速度、进给速度、切削深度、刀具的刚性和材料的硬度等因素密切相关。

一般来说,切削速度和进给速度较高时,刀具径向切削力会增加。

切削深度较大时,刀具径向切削力也会增加。

刀具的刚性越大,刀具径向切削力越小。

刀具轴向切削力

刀具轴向切削力是指铣刀在切削过程中沿进给方向的力,通常用N表示。

刀具轴向切削力的大小直接影响到刀具的磨损和加工表面质量。

对于1mm铣刀,刀具轴向切削力一般在10~100N之间。

刀具轴向切削力的大小与切削速度、进给速度、切削深度、刀具的刚性和材料的硬度等因素密切相关。

一般来说,切削速度和进给速度较高时,刀具轴向切削力会增加。

切削深度较大时,刀具轴向切削力也会增加。

刀具的刚性越大,刀具轴向切削力越小。

总结

1mm铣刀的加工参数包括切削速度、进给速度、切削深度、刀具径向切削力和刀具轴向切削力等。

合理选择这些参数可以提高加工效率、保证加工表面质量和延长刀具寿命。

在实际应用中,还应根据具体材料和加工要求进行调整和优化。

加工过程中应注意安全,避免发生事故。

以上是关于1mm铣刀加工参数的详细介绍,希望对您有所帮助。

参考文献: 1. 张明. 金属切削原理与刀具技术[M]. 机械工业出版社, 2019. 2. 赵庆华, 郭淑红, 李凤荣. 数控铣削工艺[M]. 机械工业出版社, 2016.。