转炉氧枪课程设计

50t转炉氧枪设计说明书

河北工业职业技术学院毕业论文论文题目:50t转炉氧枪设计说明书系别材料工程系专业年级09冶金技术一班学生姓名马志龙李建刚李雷学号28 25 48指导教师黄伟青职称讲师日期 2012年3月23日河北工业职业技术学院毕业设计(论文)成绩评定表毕业设计(论文)任务书课题名称50t转炉氧枪设计说明书专业冶金技术班级09级冶金一班姓名马志龙李建刚李雷学号28 25 48一、毕业论文(设计)目的:1、学生应在指导教师指导下,独立完成冶金生产总结及调查研究工作,并整理分析所搜集的资料,最后撰写出毕业论文。

2、在毕业论文中能综合运用所学的知识。

3、通过毕业论文的撰写使学生学会围绕课题进行调研,收集整理资料,并锻炼分析问题、解决问题的能力,掌握冶金生产工作的一般程序、内容和方法。

4、培养实事求是、扎扎实实的工作作风和严肃认真的科学态度。

5、论文格式、字数符合河北工院毕业论文撰写规范。

二、毕业论文(设计)时间进度安排:论文(设计)按五周计算:第一周:熟悉毕业论文任务书,在指导教师的帮助下对该论题进行初步调研分析,查阅相关文献资料。

第二周:完成论文框架的构建,并提交论文写作大纲。

第三~四周:完成论文初稿写作。

第五周:经指导教师的审阅完成论文的定稿及写作,准备参加论文答辩。

三、计划答辩时间:2012 年6月9日~6月11日指导教师(签字):毕业实践领导小组组长(签字):年月日年月日50t转炉氧枪设计说明书一概述氧枪是转炉吹氧设备中的关键部分,它对顶吹氧气转炉冶炼起关键的作用,它是由喷头,枪身和枪尾组成。

在吹炼过程中转炉内的温度高达2000~2600℃,所以氧枪受到炉气和炉衬的严重的辐射。

熔池内的化学反应对氧枪严重冲刷。

所以说氧枪必须要有良好的水冷系统和牢固的金属结构,并且便于加工制造。

枪身由三层同心钢管组成,内管同氧气,内层和中层管之间是冷却水的进水通道,中层管和外层管之间是冷却水的出水通道。

喷头处于转炉内的最高温度区,因此,其必须拥有良好的导热性并且工作效率要高,保证吹炼的进行,提高工作效率。

安钢120t顶底复吹转炉氧枪设计及应用的开题报告

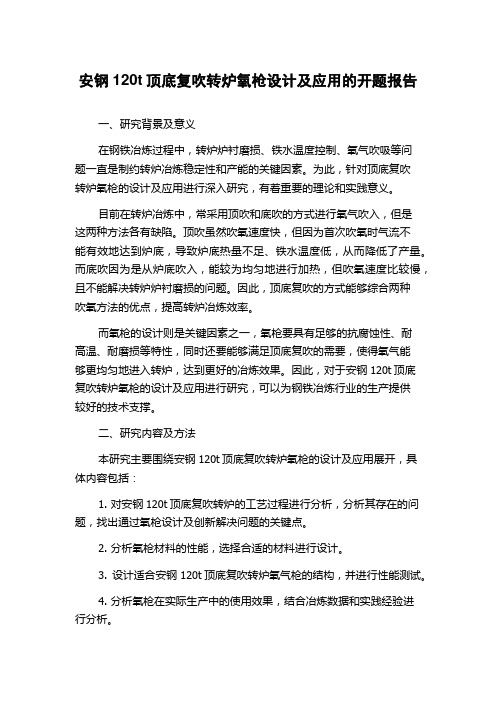

安钢120t顶底复吹转炉氧枪设计及应用的开题报告一、研究背景及意义在钢铁冶炼过程中,转炉炉衬磨损、铁水温度控制、氧气吹吸等问题一直是制约转炉冶炼稳定性和产能的关键因素。

为此,针对顶底复吹转炉氧枪的设计及应用进行深入研究,有着重要的理论和实践意义。

目前在转炉冶炼中,常采用顶吹和底吹的方式进行氧气吹入,但是这两种方法各有缺陷。

顶吹虽然吹氧速度快,但因为首次吹氧时气流不能有效地达到炉底,导致炉底热量不足、铁水温度低,从而降低了产量。

而底吹因为是从炉底吹入,能较为均匀地进行加热,但吹氧速度比较慢,且不能解决转炉炉衬磨损的问题。

因此,顶底复吹的方式能够综合两种吹氧方法的优点,提高转炉冶炼效率。

而氧枪的设计则是关键因素之一,氧枪要具有足够的抗腐蚀性、耐高温、耐磨损等特性,同时还要能够满足顶底复吹的需要,使得氧气能够更均匀地进入转炉,达到更好的冶炼效果。

因此,对于安钢120t顶底复吹转炉氧枪的设计及应用进行研究,可以为钢铁冶炼行业的生产提供较好的技术支撑。

二、研究内容及方法本研究主要围绕安钢120t顶底复吹转炉氧枪的设计及应用展开,具体内容包括:1. 对安钢120t顶底复吹转炉的工艺过程进行分析,分析其存在的问题,找出通过氧枪设计及创新解决问题的关键点。

2. 分析氧枪材料的性能,选择合适的材料进行设计。

3. 设计适合安钢120t顶底复吹转炉氧气枪的结构,并进行性能测试。

4. 分析氧枪在实际生产中的使用效果,结合冶炼数据和实践经验进行分析。

本研究主要采用文献调研、实验测试以及数据分析的方式开展。

三、预期成果及意义本研究的预期成果主要包括:1. 设计开发出适合安钢120t顶底复吹转炉氧气枪的新型结构,并进行性能测试,验证其优越性。

2. 增加对钢铁冶炼过程的认识,提高转炉冶炼效率,改善铁水质量。

3. 扩大顶底复吹转炉的应用范围,提高其在钢铁冶炼行业中的地位和重要性。

四、预期研究难点1. 如何选择适合安钢120t顶底复吹转炉的氧枪材料,避免磨损和腐蚀问题。

转炉与氧枪

四.炉型与氧枪的设计计算4.1炉型的设计计算4.1.1原始数据⑴ 炉子平均出钢量220 t钢水的收得率91.05%新炉的金属装入量G =220 t/0.9105=242 T⑵ 吨钢耗氧量=7.18/91.05×1000×22.4/32=55.20 Nm 3/T供氧强度3.68m 3/(T·min)供养时间t =15min,4.1.2熔池尺寸计算⑴熔池的直径D =K t G / K (1.5~1.75) 取K =1.53所以D =1.5315/242=6141 mm⑵熔池深度计算选用筒球型 熔池深度为h =V 金属+0.046D 3/0.079D 2=(35.5+0.046×6.1413)/(0.79×6.1412)=1550mm⑶熔池其他尺寸的确定炉底球冠的曲率半径R =0.91D =5588 mm球冠的弓形高度h 1=0.15D =921 mm⑷ 炉帽尺寸的确定① 取炉口直径与炉膛直径之比d/D =0.51d =0.51×6141=3132 mm② 取炉帽的倾角为64°③ 炉帽高度的计算H 帽=1/2(D-d)tanθ+400=3485 mmH 锥=H 帽-400=3085 mm④ 炉帽容积计算V 帽=0.257×3.14×(6.1412+3.1322+6.141×3.132)+0.785×3.1322×0.4=56.954m 3⑸ 出钢口尺寸计算d 出钢=T 75.163+=22075.163⨯+=210 mm取水平倾角为18°出钢口衬砖外径dST =6×210=1270mm出钢口长度=7×210=1480mm⑹炉子内型高度的计算取炉容比V/T =1.0新炉炉膛有效容积:V =G ×V/T =1.0×220=220 m 3V 身=V -(V 金+V 帽)=220-(35.5+56.954)=127.513 m 3炉身高度:H =141.66.141×4/513.127⨯π=4.308 m=4038 mm 炉型内高:H =h +H 身+H 帽=1550+4308+3485=9343 mm⑺炉衬的选择工作层选用镁碳砖炉身永久层选115 mm ,工作层选700 mm ,填充层100mm炉帽永久层选150 mm ,工作层选600 mm炉底永久层选425 mm ,工作层选600 mmD 壳内=6.141+0.915×2=7.971mH 壳内=9.343+1.025=10.368m⑻炉壳钢板炉身选75mm ,炉底炉帽选用65 mmH 总=10.368+0.065=10.433mD 壳=7.971+0.075×2=8.121m⑼炉子高宽比壳总D H =121.8433.10=1.28 因为顶底复吹转炉的高宽比一般为1.25~1.45,所以炉子尺寸基本是合理地,能保证炉子的操作正常进行。

炼钢转炉氧枪工艺参数设计

摘要2005年,我国钢产量是3.49亿吨,为世界上最大的生产国。

2011年我国钢产量为6.83亿吨。

是发展较为迅速的国家之一。

在我国转炉炼钢厂众多,而且从90年代溅渣护炉技术兴起后迅速在全国得以普遍采用。

而我国在转炉氧枪系统方面基本没有大的改进,现在使用的氧枪参数基本上是采用溅渣护炉技术以前确定的氧枪喷头参数,目前炼钢厂所使用的氧枪既要满足冶炼需要又要保证溅渣要求更要注重环境的保护。

随时时代的进步我国对工业发展的要求也越来越严格,其中就包括了最大可能的保护生态环境。

选这个题目最重要的意义就在于发现工业生产中最佳的转炉氧枪,以提高生产效率,较低消耗[1]。

本文针对150t转炉设计一种新型的6孔氧枪,型号为637型。

关键词转炉氧枪喷头参数000本科毕业论文ABSTRACTABSTRACTIn 2005, China's steel output of 3.49tons, is the world's largest producer. In 2011China's steel production6.83tons. Is one of the relatively rapid development. In China's converter steelmaking plant of many, but from 90 time of slag splashing technology rise quickly in the country to commonly used. But our country in converter oxygen lance system basically no big improvement, now use the oxygen gun parameters basically is the use of slag splashing technology previously determined oxygen lance nozzle parameters, the current steelmaking plant the use of oxygen gun should not only meet the needs and requirements of smelting slag splashing to pay more attention to the protection of the environment. At any time the progress of the times on China's industrial development requirements more stringent, which includes the largest possible protection of the ecological environment. Select this topic the most important significance lies in the discovery of industrial production in the optimal oxygen gun of converter, to improve production efficiency, lower consumption [1].In this paper 150t converter design a new 6Hole oxygen lance, models for type 637 diabetes.Key words Oxygen lance 、Nozzle parameters Parameter目录摘要 (1)ABSTRACT (II)1 绪论 (1)1.1 本课题的研究背景 (1)1.2国内外发展状况 (1)1.21国内发展情况 (1)1.22国外发展情况 (1)1.3研究内容及意义 (2)1.31研究内容 (2)1.32研究意义 (2)2 转炉氧枪简介 (3)2.1 分类 (3)2.11冷却方式分 (3)2.12炉子种类分 (3)2.13喷头孔数分 (4)2.14喷头孔型分 (5)2.2 发展 (5)2.3 转炉炼钢技术 (6)2.31我国炼钢工艺流程 (6)2.32转炉炼钢主要工艺设备简介 (7)3 基本原理 (8)3.1 压缩性气体流出计算 (8)3.2 氧气射流和熔池相互作用 (10)3.2.1氧枪射流冲击深度 (10)3.2.2氧枪射流冲击面积 (10)3.3 几种喷头设计方法的比较 (10)4 喷头参数的主要计算 (13)4.1供氧量的计算...................................... 错误!未定义书签。

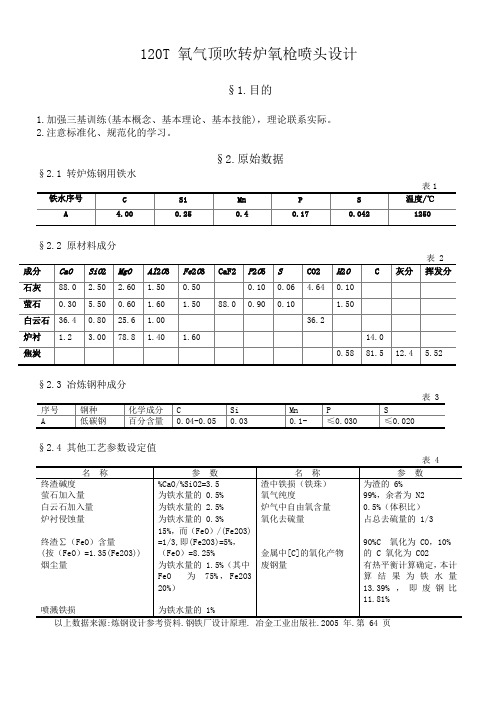

120T 氧气顶吹转炉氧枪喷头设计

0.476*56/72=0.370 0.106 0.242*112/160=0.169 0.072

6.529

氧化产物量/kg 8.307 1.452 0.471 0.316 0.321 0.014 0.034

0.476 0.241

11.632

表6 备注

入渣 入渣 入渣

-0.007 表示还原 出氧;消耗 Ca入O渣量

§5.2 中层钢管直径和外层钢管直径确定

取进水流速 6m/s,出水流速 7m/s,冷却水耗量 170t/h,

进水 环缝面 积:F1=Q水 /V水 =170/6/3600=0.008m2 出水 环缝面 积:F2= Q水 /V水 =170/3600/7=0.007m2

钢管内径 114mm,中层钢管内径为 ������中 = √4������������1 + ������内2 =0.152m

≤0.020

氧化量

3.955

0.22

0.2

0.14

0.022

[2].各元素氧化量、耗氧量、及其氧化产物量

元素 C

反应及其产物 [C] ⟶{CO}

C

[C] ⟶{CO2}

Si

[Si] ⟶ (SiO2)

Mn

[Mn] ⟶ (MnO2)

P

[P] ⟶ (P2O5)

S

[S] ⟶ {SO2}

S

[S]+(CaO)=(CaS)+

§4.1 计算氧流量

每吨钢耗氧量取 47m3 ,吹炼时间取 16min,则氧枪氧流量(以 120 吨出钢量计)

§4.2 喷孔选型

Q = 47×120 = 352.5 Nm3 /min 16

选用喷孔出口马赫数为 2.0,三孔喷头,喷孔夹角为 12°。

氧枪设计 第四章

第四章 氧气转炉供氧系统设计4.1供氧系统工艺流程氧气转炉炼钢车间的供氧系统是由制氧机、加压机、中压储气罐、输氧管、控制闸阀、测量仪器、氧枪等主要设备组成。

图9 供氧系统工艺流程图1—制氧机 2—低压储气柜 3—压氧机 4—桶形罐 5—中压储气罐6—氧气站7—输氧总管8—总管氧压测定点9—减压阀10—减压阀后氧压测定点11—氧气流量测定点12—氧气温度测定点13—氧气流量调节阀14—工作氧压测定点 15—低压信号连锁 16—快速切断阀 17—手动切断阀 18—转炉4.2 转炉炼钢车间需氧量计算(1)一座转炉吹炼时的小时耗氧量计算 ① 平均小时耗氧量Q 1(Nm 3/h ):947438512060T 60GW Q 11=⨯⨯==Nm 3/h (4-1) 式中: G —平均炉产钢水量,120t ;W —吨钢耗氧量,50m 3/t ,范围45~55m 3/t ;T 1—平均每炉钢水冶炼时间,38min 。

② 高峰小时耗氧量Q 2(m 3/h ):22500165012060T 60GW Q 22=⨯⨯==Nm 3/h (4-2) 式中:T 2—平均每炉纯吹氧时间,16min 。

(2)车间小时耗氧量① 车间平均小时耗氧量Q 3(m 3/h ):Q 3=NQ 1=3×9474=28422m 3/h (4-3)式中:N —车间经常吹炼的炉座数。

② 车间高峰小时耗氧量Q 4(m 3/h ):Q 4=N×Q 2=67500m 3/h (4-4)4.3 制氧机能力的选择对于专供氧气转炉炼钢使用的制氧机的生产能力必须根据转炉车间需氧选择。

制氧机的总容量根据炼钢车间小时平均耗氧(28422 m 3/h )量确定,通过在制氧机和转炉之间设置储气罐来满足车间高峰用氧量。

在决定制氧机组的能力时,还需考虑制氧机国家标准系列。

目前我国可供氧气转炉车间选用的制氧机系列有:1000 3/m h 、1500 3/m h 、3200 3/m h 、6000 3/m h 、10000 3/m h 、20000 3/m h 、26000 3/m h 、35000 3/m h 等。

(整理)课程设计转炉氧枪

§1.物料平衡和热平衡计算§1.1 原始数据[1].铁水成分及温度:[2].原材料成分:[3].冶炼钢种(20MnSi钢)成分:[4].各种成分平均比热:[5].冷却剂(20废钢)的成分:[6].反应热效应:以上数据来源:炼钢设计参考资料.西安建筑科技大学. 西安建筑科技大学出版社.1981年.第3页[7].根绝国内转炉的实测数据选取以下参: Ⅰ.渣中铁珠量为渣量的8%;Ⅱ.金属中碳的氧化中有90%被氧化成CO,10%被氧化成2CO ;Ⅲ.喷溅铁损为铁水量的1%;Ⅳ.炉气和烟尘量,取炉气平均温度1450℃,炉气中自由氧含量为0.5%,烟尘量为铁水量的1.6%,其中FeO 量为77%,23Fe O 含量为20%; Ⅴ.炉衬侵蚀量为铁水量的0.5%; Ⅵ.氧气成分为:98.5%2O ,1.5%2N 。

§1.2 物料平衡计算根据铁水成分,原材料质量以及冶炼钢种,采用单渣留渣法操作。

为了简化计算,以100千克为计算单位。

§1.2.1炉渣成分计算炉渣来自金属中元素的氧化产物,造渣剂及炉衬侵蚀等。

[1].铁水中各元素的氧化量:「Si」在氧气转炉炼钢,铁水中的硅几乎全部被氧化,随同加入的其他材料而带入的SiO一2起进入炉渣中,故终点钢水中含量为痕迹;「P」采用低磷铁水操作,炉料中的磷约85%~95%进入炉渣。

本计算采用低磷铁水操作,取铁水中磷的90%进入炉渣,10%留在钢中;「Mn」终点钢水余猛含量是铁水的30%-40%,取30%;「S」去硫率一般为30%~50%,选取40%;「C」终点钢水含碳量取0.17%。

[2].各元素氧化量、耗氧量、及其氧化产物量[3].造渣剂成分及数量150吨氧气转炉加入的造渣剂数量,是根据国内同类日转炉有关数据选取。

Ⅰ.矿石加入量及成分矿石加入量为1kg/100kg铁水,其成分及重量※S以[S]+(CaO)=(CaS)+[O]的形式反应,生成CaS量为0.001*72/32=0.002公斤;消耗CaO 为0.001*56/32=0.002公斤;生成微量氧,忽略之。

120t转炉课程设计

120t转炉课程设计一、课程目标知识目标:1. 学生能理解并掌握120t转炉的基本结构、工作原理及操作流程。

2. 学生能够掌握120t转炉冶炼过程中的物理、化学变化,及其对冶炼质量的影响。

3. 学生能够了解并描述120t转炉冶炼过程中的能源消耗、环保要求及安全操作规程。

技能目标:1. 学生能够运用所学知识,进行120t转炉冶炼过程的模拟操作。

2. 学生能够分析冶炼过程中出现的问题,并提出合理的解决方案。

3. 学生能够通过小组合作,完成120t转炉冶炼操作的实践任务。

情感态度价值观目标:1. 培养学生热爱冶金专业,增强对冶炼行业的职业认同感。

2. 培养学生严谨的科学态度,提高对冶炼过程中安全、环保的认识。

3. 培养学生团队协作精神,增强沟通与表达能力。

本课程针对高年级学生,结合冶炼专业特点,以提高学生实际操作能力和综合运用知识的能力为教学要求。

课程目标具体、可衡量,旨在使学生能够掌握120t转炉的相关知识,具备实际操作技能,同时培养积极的情感态度和价值观。

为实现课程目标,将分解为具体的学习成果,为后续的教学设计和评估提供依据。

二、教学内容1. 120t转炉结构及工作原理:讲解转炉的构造、各部件功能及工作原理,使学生了解转炉的基本组成和操作原理。

教材章节:第二章《转炉结构与原理》2. 冶炼过程中的物理化学变化:分析冶炼过程中金属熔炼、氧化还原等反应,探讨其对冶炼质量的影响。

教材章节:第三章《冶炼过程中的物理化学变化》3. 冶炼操作流程及模拟操作:详细介绍120t转炉冶炼的操作流程,指导学生进行模拟操作,提高实际操作能力。

教材章节:第四章《冶炼操作流程》4. 能源消耗、环保与安全:讲解冶炼过程中的能源消耗、环保要求和安全操作规程,提高学生的环保意识。

教材章节:第五章《冶炼过程中的能源、环保与安全》5. 实践操作与问题分析:组织学生进行小组合作,完成120t转炉冶炼操作的实践任务,分析冶炼过程中可能出现的问题,并提出解决方案。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

转炉氧枪课程设计--300吨转炉炼钢用氧枪设计专业班级:冶金102班学生:吴**指导老师:***一、课程设计题目金属装入量中铁水占90%,废钢占10%,吹炼钢种是Q235B,渣量是金属装入量的7.78%;吹炼过程中,金属料中93%的碳氧化生成CO,7%的碳氧化生成CO2。

二、吨钢氧消耗量的计算12g的C生成CO消耗16g氧气,生成CO2消耗32g氧气,设100kg金属料ω[C]=1%生成CO消耗氧气量为x t、生成CO2消耗氧气量为y t。

[C] + 1/2{O2} = {CO}12g 16g1%×100×93% kg x得到:x=1.240kg[C] + {O2} = {CO2}12g 32g1%×100× 7% kg y得到:y=0.187kg因此,100kg的金属料ω[C]=1%氧化消耗的氧气量为1.427kg同理可以计算出100kg金属料中ω[Si]=1%耗氧量为 3.429t、ω[Mn]=1%耗氧量为0.785t、ω[P]=1%耗氧量为3.484t、ω[S]=1%耗氧量为2.700t、ω[Fe]=1%的氧耗量为1.543t。

所以铁水的总耗氧量4.400+3.429+0.785+3.484+2.700+1.543=16.705t渣中ω(FeO)=9%、ω(Fe2O3)=3%,吹炼过程中被氧化进入炉渣的Fe元素数量,FeO中ω[Fe]= ,Fe2O3中ω[Fe]=100kg金属料各元素氧化量和氧耗量如下表所示。

100kg金属料各元素氧化量和氧耗量项目元素成分ω/%C Si Mn P S Fe铁水 4.30 0.50 0.30 0.04 0.04 废钢0.10 0.25 0.40 0.02 0.02 平均 3.88 0.475 0.31 0.038 0.038终点0.15 痕迹0.124 0.004 0.025 FeO Fe2O3烧损量/kg 3.73 0.475 0.186 0.034 0.013 0.544 0.163每1%元素消耗氧气量/kg这样每100kg金属料需氧量为:×△ω[C]+ ×△ω[Si]+ ×△ω[Mn]+ ×△ω[P]+ ×△ω[S]+ ×△ω[Fe]-(FeO)+ ×△ω[Fe]-(Fe2O3)其中,△ω[C]、△ω[Si]、△ω[Mn]、△ω[P]、△ω[S]、△ω[Fe]分别为钢中C、Si、Mn、P、S、Fe的氧化量。

铁水ω[C]=4.3%,占装入量的90%;废钢ω[C]=0.1%,占装入量的10%;平均碳含量为4.3%×90%+0.1%×10%=3.88%。

同样可以算出Si、Mn、P、S的平均成分。

每100kg金属氧耗量为:×△ω[C]+ ×△ω[Si]+ ×△ω[Mn]+ ×△ω[P]+ ×△ω[S]+ ×△ω[Fe]-(FeO)+ ×△ω[Fe]-(Fe2O3)=这是转炉炼钢过程的主要氧耗量。

⑴以宝钢的300t 钢转炉为例,每100kg 耗氧量为6.193kg ,则每吨耗氧量为:(85.0193.6-0.096) 1.429⨯0.996⨯0.9=56.13m 3吹氧时间取17min ,则300t 转炉氧流量为990.53m 3/min ⑵取Ma=2.1, 68L 喷头喷孔夹角为12°⑶理论设计氧。

查 流表确定Ma=2.1 ,P/Po=0.1094 ,P=0.0981MPa则Po=P ÷P/Po=0,0981⨯106÷0.1094=0.8967106⨯Pa ⑷计算喉口直径,角孔流量q=653.990=165m 3/min 令Co=0.93 ,To=273+35=308K ,Po=0.897MPa 165=1.782A ⨯⨯93.0Po ⨯/To⇒d 喉=()Po 93.0782.11654⨯⨯⨯⨯⨯πTo =0.0498m=49.9mm ≈50mm⑸出口直径=查B 熵流表 Ma=2.1 AA 喉出=1.8369d出=d 喉⨯8369.1=67.5mm ≈68mm⑹收缩段长度=L 收=1.2⨯d 喉=59.8mm ≈60mm ⑺扩张段长度=取半锥面SoL 扩=()d d 喉出-/2tanSo=102.9mm ≈103mm⑻L 喉=10mm二、枪身各层管径尺寸的确定 1、内层管径:()21121113.1113.1⎪⎪⎭⎫⎝⎛⨯==W P P F d o O GI , pO=0.98510⨯Pa 另外,还有一小部分氧耗量是随生产条件的变化而有所差异。

例如炉气中部分CO 燃烧生成CO 2所需要的氧气量,炉气中含有一部分自由氧,还有烟尘中的氧含量以及喷溅物中的氧含量等。

其数量随枪位、氧压、供氧强度、喷嘴结构、转炉炉容比、原材料条件等的变化而波动,波动范围较大。

例如,炉气中CO 2含量的波动范围是ϕ{CO2}=%30~%5;自由耗氧量ϕ{O2}= 2.0%~0.1%。

这部分的氧耗量是无法精确计算的,因此使用一个氧气的利用系数加以修正,根据生产经验认为氧气的利用系数一般在95%~80%。

每100kg 金属料的氧耗量为:6.34/95%)~(80%=7.929kg ~6.674 若采用铁矿石或氧化铁皮为冷却剂时,将带入熔池一部分氧,这部分氧量与矿石的成分和加入的数量有关。

若矿石用量是金属量0.148%。

根据矿石成分计算,每100kg 金属料由矿石带入熔池的氧量为0.096kg ,若全部用来氧化杂质,则每100kg 金属料的氧耗量为:)(6.674~7.929kg 833.7~578.6096.0=- 氧气纯度为99.6%,其密度为1.429kg/m 3,则每吨金属料的氧耗量(标态)为55.03~46.22m 3/t ,平均为50.62m 3/t ,一般转炉炼钢实际的氧耗量(标态)为60~50m 3/t 之间。

供氧强度I 是每吨钢在单位时间(每1min )内的耗氧量。

目前国内50t ~30转炉的供氧强度(标态)采用 4.0~2.8m 3/(t ⋅min );150~120转炉的供氧强度(标态)采用 3.5~2.3m 3/(t ⋅min )。

然后,日本300t转炉采用5孔喷头的供氧强度(标态)达到4.44m 3/(t ⋅min );德国300t 转炉采用7孔喷头的供氧强度(标态)为4.29m 3/(t ⋅min );另外国外有个别转炉的供氧强度(标态)达到6~5m 3/(t ⋅min )。

三、氧枪设计过程1.喷头类型的选择(1)喷头孔数: 马赫数取1.98,公称容量为300t ,所以采用四孔。

(2)喷头结构: 采用拉瓦尔喷孔。

2.喷头尺寸设计(1)计算氧流量。

根据物料平衡计算,氧气利用率取85%,每吨金属耗氧量(标态)为51.73m 3/t ,转炉金属收得率为93%,则转炉吨钢耗氧量(标态)约为58m 3/t ,若吹氧时间取17min ,则氧流量(标态)270m 3/min . (2)选择喷孔出口马赫数Ma对于300t 转炉喷孔出口马赫数取 ;4孔喷头喷孔夹角 。

(3)理论设计氧压理论设计氧压应根据查等熵流表(气体绝热函数表)来确定。

查等熵流表,当Ma= ,p/p 0= ,p= ,则: =⨯=6010p(4)喷孔形状设计及尺寸计算。

采用拉瓦尔喷孔,它由收缩段,喉口和扩张段组成。

为了便于加工制造,一般将拉瓦尔喷孔的收缩段和扩张段设计成截圆锥形。

计算喉口直径。

每孔氧流量(标态)q=Q/4= ≈ m 3/min ,令C D = . T 0= = ,p 0= MPa ,根据下式:Q 实= C Dp T A 喉= ×C D 4d 2喉π×00T p得到: 则: d 喉= ②计算出口直径。

依据Ma= ,查等熵流表得A/A 喉===喉喉出)(d /21A A d ③收缩段长度:根据公式:L 收=(0.8~1.5)d 喉,这里取0.8,即: L 收=0.8d 喉= ≈ ④计算扩张段长度:取半锥角(α扩/2)为50时,则根据式:L 扩=(d 出—d 喉)/[2tan(α扩/2)], 得到:L 扩= ⑤喷嘴喉口长度的确定: L 喉=10mm3.枪身各层管径尺寸的确定(1)计算内层管直径d1选定供氧强度(标态)I=3.38m 3/(t ⋅min ),理论设计氧压p 0=0.744Mpa ,出口氧压p=0.0981Mpa ,转炉公称吨位G=300t ,氧气进口速度w 1=45m/s 。

计算喷嘴进口面积F 1:F 1=10w p pGI =(1)计算内层管直径d 1:d 1=1.131F = = m ≈ mm在国家标准无缝钢管产品规格中选择规格为ϕ140×5mm,即管外径为140mm ,壁厚为5mm ,内径为130mm 。

这种规格基本符合计算尺寸,所以决定采用。

(2)计算中层管内径d 2: 选定高压冷却水进口量V 水=110t/h ,高压冷却水进水流量w水=5m/s , 则:==水水w /2V F 外,1d =进口的形状是一个环形,其面积用数学公式求出:)(πππ,外,外212221222d -d 44d -4d ==F=+=π,外22124F d d中层管的外径按钢管产品目录选择为ϕ180×6mm ,其内径为168mm 。

(3)计算外层管内径d 3:已知V 水=110t/h ,外,2d =180mm ,选定出水流速w 水=6m/s ,则:==水水w 3V F根据出水面积公式得:)d -d 44d -4d 222322233,外,外(πππ==F=+=π外32,234F d d按热轧无缝钢管产品系列国家标准,取外管壁厚10mm ,则外层管径219mm ,内径为199mm 。

计算结果得出,枪身三层管的尺寸分别为:ϕ140mm×5mm 、ϕ180mm×6mm 、ϕ219mm×10mm 。

符合无缝钢管产品系列国家标准。

4、氧枪全长及有效行程氧枪全长计算公式为:Hl=h1+h2+h3+h4+h5+h6+h7+h8 m式中:h1——氧枪喷头端面最低位置至炉口距离,取7.0m ; h2——炉口至烟罩下沿的距离,取0.50m ; h3——烟罩下沿至斜烟道拐点的距离,取3.5m ;h4——斜烟道拐点至氧枪密封口上缘的距离,该距离与烟 道直径D1和斜烟道倾角β有关,取5.0m ;h5——氧枪密封口上缘至氧枪喷头上升至最高点位置时 的距离,取0.8m ;h6——氧枪把持器下段要求的距离,一般0.80m 左右; h7——把持器两个卡座中心线间距,取4.0m ; h8——把持器上段至氧枪吊环中心线的距离,取1.0m 。