ASME 第八卷 应力分类

对ASMEⅧ-2(2013版)热应力棘轮评定方法修订的解读

对ASMEⅧ-2(2013版)热应力棘轮评定方法修订的解读沈鋆;李涛【摘要】ASMEⅧ-2中的“壳体中热应力棘轮”评定方法自1968年ASMEⅧ-2首次颁布以来,直到ASMEⅧ-2(2004版)一直未曾变动过.ASMEⅧ-2(2007版至2011版)将该方法的标题改为“热应力棘轮评定”(去掉了“壳体”),进一步扩大了该法的适用范围.2013版前,该方法仅考虑了热弯曲应力,这将导致某些工况下出现不保守的结果.ASMEⅧ-2(2013版)中该方法做了较大的修订,进一步完善了评定方法.新方法中考虑了热弯曲应力和热薄膜应力同时发生的情况.文章对这次修订的技术背景做一个介绍并进行相关的讨论.【期刊名称】《化工设备与管道》【年(卷),期】2016(053)003【总页数】7页(P6-11,16)【关键词】棘轮;安定;热应力;ASMEⅧ-2【作者】沈鋆;李涛【作者单位】惠生工程(中国)有限公司,上海201203;浙江大学,杭州310027【正文语种】中文【中图分类】TQ050.2;TH123自ASME Ⅷ-2颁布以来就列有“壳体中热应力棘轮(Тhermal Stress Ratchet in Shell)”评定的相关内容。

该内容将近40年未曾改动过。

几乎所有的分析设计规范都列有与ASME Ⅷ-2(2004版)[1]及之前版本内容相同的“壳体中热应力棘轮”评定的内容。

ASME III-1 NB(2013版)[2]列在其NB-3222.5节中,EN 13445(2009版)[3]列在其С.7.7节。

JB 4732—95(2005年确认)[4]列在其5.4.3节和С.6节中。

上述几个规范对“壳体中热应力棘轮”评定的内容本质上都相同,主要内容如下:(1)不包括热弯曲应力的一次加二次应力强度SIV应小于3Sm。

(2)承受静内压的容器,再承受热应力循环作用时,为了防止直径周期性增长,壳体上许可的最大循环热应力的极限按如下规定的方法计算:令x =由内压引起的壳体最大总体薄膜应力与壳体材料的屈服强度之比值;y =由弹性理论计算的最大许可热应力与壳体材料的屈服强度之比值。

ASME 第八卷 应力分类

冲击试验

• 影响断裂韧性的因素: • 它随温度、材料的化学成分和制造业、制造工艺儿变化。 • • 其他因素:电弧闪击,特别是修理过的区域,冷加工成型 的板材上的应力集中因素,划痕。 • • 夏比V型槽切口冲击试验是测量断裂韧性的最广泛的方法。

冲击试验

• ASME中需要评估断裂韧性的有: • 筒体、接管、人孔、管板、封头、法兰、补强圈、平盖封 头、条状垫板(在容器上的)、(焊接在容器上的完整的 受压的)附属元件。 • • ASME中包含了脆性断裂的评估过程 • MDMT:最低设计金属温度,即元件/构件有足够的断裂韧 性的最低温度。 • CET:Critical Exposure Temperature,薄膜应力产生的最小 温度。 • 区别:MDMT是物质特性,CET是环境因素。

冲击试验

• 当计算的应力<许用应力时,MDMT最小设计金属温 度会减小。 • PWHT焊后热处理可以减少MDMT达到30°F,假如 PWHT在规范中没有强制需要,而且MDMT得结果是55°F。 • 如果元件的厚度比计算的更厚,可以将MDMT标为通 过。(例如,计算应力<需用应力 )

冲击试验

描述几个材料组之间的关系, 组成厚度和最低设计金属温 度。 如果点在线上或者在曲线的 下方,那么材料是不需要进 行冲击试验的。(例如, MDMT≤CET) 如果不能免除冲击试验,那 么必须在CET温度下对材料 进行冲击试验。 免除意思是这里有足够的经 验证明材料有足够的断裂韧 性不需要进行进一步的试验。

以下图表关联了薄膜应力和弯曲应力的比率和周期反应镇静或者棘轮效应应力分类材料的许用应力对于大多数锅炉压力容器规范卷册许用应力可在sectioniipartd材料性能中找到

材料分子间的作用力

分子间的引力和斥力是同时存在的,当分子间的距 离为某一距离R0时,引力与斥力相等; 当分子间的距离小于R0时(比如压缩物体时)引力 和斥力都增大,但斥力增大得更快,因此分子间的作用力 表现为斥力; 当分子间的距离大于R0时(比如拉伸物体时)引力 和斥力都减小,但斥力减小得更快,因此分子间的作用力 主要表现为引力; 当分子间的距离大于10R0以上时,分子间的作用力 非常小,可以忽略不计,气体分子就属于这种情况(分开 气体很容易,说明气• UG-45(c) :接管剪切许用应力 = 接管抗拉许用应力 的70% • UW-15(c) :焊缝的许用应力是容器材料许用应力的 百分之几: • 坡口焊缝抗拉许用应力 = 74% • 坡口焊缝抗剪许用应力 = 60% • 角焊缝抗剪许用应力 = 49% • 用于按UG-41的补强强度计算。

ASME Ⅷ-2培训课件

各国压力容器的标准体系

主要是三大体系,ASME,EN 13445和г о с т ASME系统:亚太、北美地区,GB 150、JB 4732和 JIS标准主要参照ASME规范 EN 13445系统:欧洲大陆地区,主要参照BS 5500 (现改为PD 5500),CODAP和AD规范 г о с т 系统:俄罗斯及原东欧国家,现国内很 少关心 20世纪末欧共体提出PED(承压设备指令)并统一 成EN 13445后,形成欧美体系的竞争,所以 ASME(特别是Ⅷ-2)和EN 13445有相互靠近的趋势

ASME规范体系(4)

用户、制造厂、AI三方,设计不作为独立一方, 设计工作由制造厂负责完成,所以只有制造厂 才能取证 用户提交用户设计说明书给制造厂 制造厂(或委讬其它单位)提出设计计算书,施 工图,制造完成后提出制造厂数据报告、制造 厂建造记录和竣工图并在容器上盖钢印等 由保险公司聘用的AI跟踪各环节,对用户设计 说明书、制造厂设计报告、制造厂数据报告等 予以证明,并在各制造环节中实施检验

ASME 压力容器规范发展沿革

Ⅷ-1 1914(1925)~09A 容器建造规则 U证

Ⅷ-2

Ⅷ-3

1968~09A 压力容器建造另一规则

1997~09A 高压容器建造规则 Ⅱ卷 材料

U2证

U3证

相关的卷

[A 篇 铁基材料,B 篇 非铁基材料 , C 篇 焊条、焊丝及填充金属材料,D篇 性能(英制、 公制)]

ASME规范体系(1)

是美国机械工程师学会(ASME)的行业标准,只有在地 方政府的安全监察部门以法律形式认可情况下才能成 为法定控制产品质量的技术法规,未提及容器分类 是建造规范(包括材料、设计、制造、检验、试验、 认证和泄压在内的全面考虑),包括英制和公制 是包括各种材料、制造方法、容器类型的标准,材料、 设计、制造、无损检测、焊接工艺等都可由各卷ASME 规范解决(封闭式规范) 三年一版,一年一个增补(注意2008A,2009A) ,每 年二次条款解释,规范案例

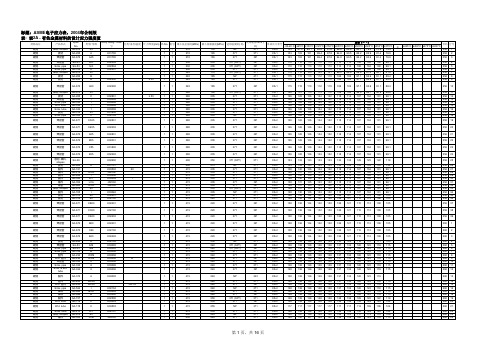

ASME材料-设计许用应力

标题:ASME电子应力表,2004年公制版

第 1 页,共 16 页

标题:ASME电子应力表,2004年公制版

第 2 页,共 16 页

标题:ASME电子应力表,2004年公制版

第 3 页,共 16 页

标题:ASME电子应力表,2004年公制版

第 4 页,共 16 页

标题:ASME电子应力表,2004年公制版

第 5 页,共 16 页

标题:ASME电子应力表,2004年公制版

第 6 页,共 16 页

标题:ASME电子应力表,2004年公制版

第 7 页,共 16 页

标题:ASME电子应力表,2004年公制版

第 8 页,共 16 页

标题:ASME电子应力表,2004年公制版

第 9 页,共 16 页

标题:ASME电子应力表,2004年公制版

第 10 页,共 16 页

标题:ASME电子应力表,2004年公制版

第 11 页,共 16 页

标题:ASME电子应力表,2004年公制版

第 12 页,共 16 页

标题:ASME电子应力表,2004年公制版

第 13 页,共 16 页

标题:ASME电子应力表,2004年公制版

第 14 页,共 16 页

标题:ASME电子应力表,2004年公制版

第 15 页,共 16 页

标题:ASME电子应力表,2004年公制版

第 16 页,共 16 页。

ASMEⅧ-1、Ⅷ-2介绍(和设计有关的内容)

ASMEⅧ-1、Ⅷ-2介绍(和设计有关的内容)主要是三大体系,是美国机械工程师学会(ASME)的行业标准,只以《压力容器安全技术监察规程》为框架的具建造ASME Ⅷ-1适用于所设计容器的内压或外压超过GB 150等的适用范围GB 150EN 13445ASME压力容器規范是压力容器的建造規则内容不断增加、更新,安全(设计)系数不断降低,ASME Ⅷ-1特点和主要内容引言ASME Ⅷ-1特点和主要内容●强制性附录37(08A增加35)(09A增加36-40)●所考虑的失效准则和强度理论设计参数和有关的问题独立容器:设计参数和有关的问题组合容器(不按独立容器设计时)的公用元件:内压、外压、真空容器,设计参数和有关的问题分类目的:A类:参照ASME Ⅷ-1的A、B、C、D名词,但不同GB 150未提及,都列于《容规》51、54条(新容规射线或超声波检测:全部射线或超声检测:磁粉或渗透检测指用于设计公式中的(对接,搭接)接头焊接接头系数的选用关于16MnR:夏比V冲击功示意图低温操作和防脆断措施低温操作和防脆断措施防脆断措施和冲击试验温度,如需冲击,则在该MDMT下冲击KⅠC值和CVN值的数量关系,形式上仍用在MDMT 时的CVN 值判别的调整[低应力状态(图UCS-66.1),规范规定以外的焊后热处理(UCS-68(c),某些中低強度钢在一定条件下的免除UG-20(f)] 冲击试验温度的调整[可以做标准尺寸试样而做了小尺寸试样时温度的调低(表UG-84.2) ,静载荷和动载荷对低强度钢因KⅠC区别,温度的调高(表UG-84.4)]低温操作和防脆断措施(6)低应力状态判别温度的调低判别和冲击试验温度调整的示意低温操作和防脆断措施(8)控制厚度(UCS-66),(图UCS-66.3)冲击功(CVN)的合格值(标准尺寸试样)(图UG-84.1),元件厚度只允许用小试样时(包括元件厚度足够制作标准试样而做了小试样时)其合格值按比例增加对UHT材料,应按UHT-6进行试验,其合格指标为缺口对面的侧向膨胀值(图UHT-6.1)控制厚度[UCS-66(a)]低温操作和防脆断措施(11) UCS材料的CVN合格值(和厚度、材料有关)低温操作和防脆断措施UHT材料缺囗对面的侧向膨胀量合格值低温操作和防脆断措施高强度钢的侧向膨胀值上世纪中期的经验判断法,-20℃以下为低温容圆筒、球壳和锥壳:椭圆形封头:内压圆筒、锥壳和封头(5)平封头应力分析:不分内、外压,应力分布和周边支承条件有关(绝对固支,绝对简支),径向和周向两向应力,有附加弯矩时另加(如法兰螺栓力矩),弹性基础板(管板) 平封头设计:用系数C表示周边支承条件的影内压圆筒、真空容器和外压元件设计外压元件的受载和失稳方式:真空容器和外压元件设计真空容器和外压元件设计真空容器和外压元件设计(4)真空容器和外压元件设计外压薄壁圆筒设计:由L/D o、D o/t查取示失穏时周向应变),由A值查取B值(表示失穏时周向应力的某一倍数) ,由B算得许用外压,或在线性弹性时由E算得许用外压的定义:相邻支撑线(有足够刚度处)之间的外压厚壁圆筒设计:由规范公式根据屈服或强度不足算得P a1和P a2,P a=min(P a1,P a2外压锥壳(两端都为支撑线时)设计:/2)(1+D s/D L) ,t e=t cosα,筒一样方法设计D=真空容器和外压元件设计B 真空容器和外压元件设计外压成型封头设计:=0.6 [UG-33(a)(1)(a)]目的,布置真空容器和外压元件设计(8)圆筒满足稳定性要求(D o ,L s ,t ),加强圈设计步骤和圆筒设计步骤相反,先将加强圈截面积的圆筒上确定B 值,由B 查A ,再由规,注意防止侧向倾覆圆筒未满足稳定性要求(D o ,t ),要求长度L s 为何值时能使圆筒满足稳定性要求,由/D o 值,L 即L s 3/4o P D B t ??=??真空容器和外压元件设计加强圈允许割断的弧长:长(图UG-29.1)真空容器和外压元件设计锥壳和圆筒连接处的加强设计(附录1-8)从强度出发的加强,仅当无折边时才需要,用满足截面积A rL 或Ars 表示从刚度出发的加强,仅当连接处为支撑线时才需要(包括有、无折边),用满足惯性矩示所增加厚度或加强件的结构同时满足强度和刚度要求外压斜锥壳UG-33,取α1、α2中之较大值和正锥壳同样设计真空容器和外压元件设计GB 150主要引自ASME Ⅷ-1,但二者A~B关系算沿革:首次公布于1992年版,后于1995年版加了补充直至目前。

ASMEⅧ压力容器规范分析

ASME Ⅷ压力容器规范分析出版日期2014-7-1 定价88元联系人;李妍010-******** 150********第1章绪论1.1 ASME压力容器规范是压力容器的建造规则1.2 ASME规范制定了强制性要求、特殊禁用规定以及非强制性指南1.3 ASME规范是包括多种制造方法、多种材料容器的建造规则1.4 ASME Ⅷ-1、Ⅷ-2是包括立式或卧式容器、换热器、球形容器、膨胀节等在内各种压力容器的建造规则1.5 Ⅷ-1、Ⅷ-2、Ⅷ-3共三册各适用于不同的对象1.6 关于计算机和有限元的使用、设计用线算图和曲线拟合公式1.7 ASME规范的卷、版本、增补、条款解释、规范案例、例题1.8 内容不断增加、更新,安全(设计)系数不断降低,不断引入新的设计理念1.9 和国内标准的编写习惯略有不同参考文献第1篇ASME Ⅷ-1和Ⅷ-2按规则设计部分分析第2章材料、安全系数和防脆断措施2.1 受压件和非受压件的材料2.2 安全系数和材料许用应力的确定2.3 防止脆性断裂的总体思路、措施及其相关规定的制订依据2.3.1 防止脆性断裂的历史沿革2.3.2 ASME Ⅷ-1的防脆断措施分析2.4 Ⅷ-2在材料、安全系数和防脆断措施方面的主要区别2.4.1 确定许用应力的安全系数和许用材料2.4.2 防止脆性断裂的措施2.5 我国压力容器标准GB 150、JB 4732在材料、安全系数和防脆断措施方面的主要区别参考文献第3章焊接接头和焊接接头系数3.1 焊接接头的分类3.1.1 分类的目的3.1.2 分类的基本出发点3.1.3 焊接接头分类3.1.4 焊接接头形式3.1.5 焊接接头的无损检测程度3.2 焊接接头系数3.2.1 焊接接头的使用限制3.2.2 焊接接头的无损检测要求和相应的标志3.2.3焊接接头系数的选用3.2.4 确定焊接接头系数的实例分析3.2.5 角接接头的结构形式和强度校核3.3 焊接接头的有关问题3.3.1 焊接接头处及其附近的开孔接管3.3.2 焊接接头在容器上的布置3.4 Ⅷ-2在焊接接头类别和形式、焊接接头的使用、无损检测以及焊接接头系数上的主要区别3.5 GB 150在焊接接头类别和形式、焊接接头的使用、无损检测以及焊接接头系数方面的主要区别3.5.1 GB 150的焊接接头分类3.5.2 GB 150的焊接接头无损检测和焊接接头系数3.5.3 GB 150的焊接接头在容器上的布置参考文献第4章压力容器设计中的有关问题4.1 失效准则4.2 强度理论4.3 载荷4.4 设计(操作、许用)温度和设计(操作、设计、最大许用工作)压力4.5 独立容器和组合容器4.6 厚度4.7 压力试验4.7.1 液压试验4.7.2 气压试验4.7.3 试验温度4.8 设计中所采用的安全措施4.8.1 腐蚀裕量和指示孔4.8.2 检查孔4.8.3 超压防护装置4.9 Ⅷ-2在所用强度理论、载荷、设计许用应力和压力试验上的主要区别4.10 GB 150和ASME Ⅷ-1在压力试验上的联系和区别参考文献第5章内压圆筒和封头设计5.1 内压圆筒和球壳设计5.2 内压封头设计5.2.1 椭圆形(包括半球形)封头设计5.2.2 碟形(包括半球形)封头设计5.2.3 锥形封头设计5.2.4 平封头设计5.3 ASME Ⅷ-2在内压圆筒和封头设计中的主要区别5.3.1 圆筒、球壳和锥壳5.3.2 碟形和椭圆形封头设计5.3.3 平封头设计5.4GB 150在内压圆筒和封头设计中的主要区别5.4.1 圆筒、球壳和锥壳设计5.4.2 椭圆和碟形封头设计5.4.3 平封头设计参考文献第6章真空容器和外压组件设计6.1 外压组件的稳定性设计概述6.1.1 外压圆筒的周向稳定性设计6.1.2 外压圆筒上的加强圈设计6.2 外压封头设计6.2.1 球形封头设计6.2.2 椭圆形封头设计6.2.3 碟形封头设计6.2.4 锥形封头设计6.3 圆筒的许用轴向压缩应力6.4 半管式夹套容器设计6.4.1 半管式夹套容器设计的主要思路6.4.2 设计方法、步骤和应予注意点6.5 ASME Ⅷ-2在外压组件和半管式夹套设计中的主要区别6.5.1 ASME Ⅷ-2(2007年版起)对外压组件设计的修改6.5.2 外压组件设计中的有关问题6.5.3 圆筒在外压及其他载荷作用下的设计6.5.4 锥壳在外压及其他载荷下的设计6.5.5 球壳、半球形和成形封头在外压及其他载荷作用下的设计6.5.6 ASME Ⅷ-2对半管式夹套设计的修改6.6 GB 150在外压组件设计中的主要区别参考文献第7章开孔接管及其补强设计7.1 开孔补强的理论基础7.1.1 孔边的应力增强7.1.2 开孔对容器材料承载截面积和承载能力的削弱7.1.3 接管和器壁构成不连续结构所引起附加的边缘应力7.2 ASME Ⅷ-1的补强设计方法7.2.1 补强设计准则7.2.2 开孔形状、开孔相对于组件尺寸的限制7.2.3 补强的有效范围7.2.4 不需补强的最大开孔直径7.2.5 开孔和焊接接头的相遇或相邻7.2.6 开孔补强计算7.2.7 开有排孔时的设计7.2.8 圆筒和锥壳上的大开孔补强7.2.9 补强件及其焊缝的强度校核 7.2.10 接管颈部的厚度7.3 ASME Ⅷ-2的补强设计方法7.3.1 总的思路7.3.2 内压圆筒上径向开孔接管的补强计算7.3.3 外压圆筒上径向开孔接管的补强计算简述7.3.4 其他内压或外压组件上径向或非径向开孔接管的补强7.4 GB 150和ASME Ⅷ-1的联系和区别参考文献第8章法兰及其相关组件的设计8.1 密封计算8.2 法兰计算8.2.1 法兰应力计算8.2.2 法兰力矩计算8.2.3 法兰设计的应力和刚度校核8.2.4 对华脱尔斯法兰设计方法的讨论8.3 用螺栓连接的凸形封头8.3.1 类型(a)的设计8.3.2 类型(b)的设计8.3.3 类型(c)的设计8.3.4 类型(d)的设计8.4 反向法兰和中心开有单个大圆孔的整体平盖8.4.1 反向法兰8.4.2 中心开有单个大圆孔的整体平盖8.4.3 中心开有单个大圆孔平盖和反向法兰的相互联系8.5 卡箍连接件的设计8.5.1 卡箍连接螺栓的受载分析和设计8.5.2 卡箍和高颈的受载分析8.5.3 高颈和卡箍的应力分析和校核条件8.6 螺栓中心圆外由金属与金属相接触的平面法兰设计8.6.1 受载分析8.6.2 组件的分级和单个法兰的分类8.6.3 1级组件法兰的各部应力计算8.6.4 法兰设计许用应力8.6.5 法兰厚度和螺栓总截面积的估计8.7 ASME Ⅷ-2在法兰及其相关组件设计上的主要区别8.7.1 法兰设计8.7.2 用螺栓连接的凸形封头设计8.7.3 反向法兰设计8.7.4 卡箍连接件设计8.8 GB 150和ASME Ⅷ-1在法兰及其相关组件设计上的联系和区别参考文献第9章非圆形截面容器9.1 非圆形截面容器的结构和载荷分析9.1.1 焊接结构和设计中的考虑9.1.2 开孔和对开孔后引起削弱的考虑9.1.3 载荷9.2 非圆形截面容器设计原理分析9.2.1 容器两端封头对侧板的加强作用9.2.2 设置加强件的有关问题9.2.3 应力校核条件9.2.4 焊接接头系数E和孔带削弱系数e9.3 内压非圆形截面容器设计公式举例分析9.3.1 无加强件、无拉撑件、无过渡圆弧的对称矩形截面容器9.3.2 无拉撑件、无过渡圆弧、设有加强件的对称矩形截面容器9.4 受外压(真空)的非圆形截面容器9.4.1侧板和封头的稳定性校核9.4.2 非圆形截面容器的柱状稳定性校核9.5 GB150和ASME Ⅷ-1的联系和区别参考文献第10章管壳式换热器和膨胀节10.1 管壳式换热器管板设计的基本原理10.2 各类换热器管板对开孔削弱的共有考虑10.3 U形管式换热器管板的设计10.3.1 结构类型10.3.2 影响各类结构管板的因素分析10.3.3 设计规程分析10.3.4 对简支U形管式管板的设计程序分析10.4 固定管板式换热器管板的设计10.4.1 结构类型10.4.2 影响各类管板结构的因素分析10.4.3 设计规程分析10.4.4 计及邻近管板处筒体不同材料和厚度的结构和设计10.5 浮动管板式换热器管板的设计10.5.1 结构类型10.5.2 影响各类管板结构的因素分析10.5.3 设计规程分析10.6 管子对管板连接的强度设计10.7 膨胀节10.7.1 强度、刚度要求和许用循环次数计算10.7.2 轴向位移计算10.7.3 轴向刚度计算10.7.4 膨胀节的压力试验10.8 ASME Ⅷ-2的管壳式换热器设计10.9 我国热交换器标准GB 151和ASME Ⅷ-1的联系和区别参考文献第11章ASME Ⅷ-2的卧式容器及鞍座设计11.1 结构分析11.2 载荷分析11.3 各处应力计算及强度校核11.3.1 圆筒上的轴向总应力及其校核条件11.3.2 鞍座处圆筒或封头上的切向剪切应力和封头上的附加拉伸应力及其校核条件11.3.3 鞍座处圆筒及其加强圈上(如设置)的周向压缩总应力及其校核条件11.3.4 鞍座载荷校核11.4 双鞍座卧式容器上各处应力的汇总参考文献第12章制造、检验和试验中有关问题的分析12.1 冷、热加工成形12.1.1 多层容器层板贴合度的要求12.1.2 壳体在成形后允许的局部减薄区12.1.3 焊后热处理要求12.1.4 冷成形后的热处理要求12.1.5 对接焊缝的布置、错边及余高12.1.6 圆筒、锥壳和球壳在成形后的允许偏差12.1.7 成形封头的形状允差12.2 无损检测要求12.3 压力试验12.4 ASME Ⅷ-2在制造、检验和试验规定中的主要区别12.4.1 圆筒和壳体上的局部减薄区12.4.2 焊后热处理要求12.4.3 冷成形后的热处理要求12.4.4 对接焊缝的布置、错边及余高12.4.5 圆筒、锥壳和球壳以及成形封头在成形后的允许偏差12.4.6 无损检测要求12.4.7 压力试验12.5 我国标准GB 150和ASME Ⅷ-1在制造、检验和试验中有关问题的联系和主要区别参考文献第2篇ASME Ⅷ-2按分析设计部分分析第13章ASME Ⅷ-2按应力分析设计部分的改写背景13.1 压力容器设计方法进展沿革13.2 应力分析设计方法的由来及其总体思想13.3 ASME Ⅷ-2的改写背景13.4 按规则设计和按分析设计的关系参考文献第14章应力分类及其评定14.1 应力分类的力学基础14.1.1 计算应力的方法14.1.2 不连续应力分析14.2 和应力分类相关的术语14.3 应力分类的基本出发点14.4 应力分类14.4.1 容器组件的应力分类14.4.2 接管颈部中应力分类的补充要求14.5 当量应力的限制条件及其分析14.5.1 当量应力的推导14.5.2 当量应力的限制条件14.5.3 对一次应力强度限制条件的分析14.5.4 安定性分析原理(对二次应力Q的限制)14.5.5 疲劳分析原理[对Pm(PL)+Pb+Q+F当量应力范围的限制]14.5.6 对热应力棘轮作用的限制原理简述14.6 欧盟标准EN 13445和Ⅷ-2在应力分类及其评定上的联系和区别 14.7 我国JB 4732钢制压力容器——分析设计标准和ASME Ⅷ-2在应力分类及其评定上的联系和区别参考文献第15章按应力分析设计15.1 防止塑性垮塌15.1.1 弹性应力分析方法15.1.2 极限载荷分析方法15.1.3 弹-塑性应力分析方法15.2 防止局部失效15.2.1 弹性分析15.2.2弹-塑性分析15.3 防止由失稳引起的垮塌15.4 我国JB 4732钢制压力容—分析设计标准和ASME Ⅷ-2在应力分析设计上的联系和区别参考文献第16章低循环疲劳设计16.1 疲劳分析的筛分16.1.1 以可比较设备的经验为基础的筛分准则16.1.2 筛分方法A16.1.3 筛分方法B16.2 基于以光滑试杆试验为基础的疲劳设计曲线16.2.1 疲劳设计曲线的安全系数16.2.2 平均应力对疲劳设计曲线影响的调整16.2.3 对温度影响的考虑16.2.4 当量应力幅及其求取16.3 焊接连接件的疲劳分析和用弹性应力分析方法确定当量结构应力范围16.4 应力集中系数、疲劳强度减弱系数和开孔接管的应力指数16.5 螺栓的疲劳分析16.6 疲劳评定的积累损伤16.7 热应力棘轮现象的评定参考文献第3篇ASME Ⅷ-3简要分析第17章高压容器的特点及其引起的特殊考虑17.1 由于厚壁所引起的考虑17.1.1 采用塑性失效准则17.1.2 塑性自增强设计17.2 由于采用高强度钢的考虑17.2.1 关于材料的冲击试验17.2.2 引入“未爆先漏”的失效准则17.3 其他有关问题附录壳体上的局部应力计算 .。

ASMEⅧ-2中基于弹-塑性应力分析和当量应变的压力容器疲劳评定方法

・ l 7

寿命进行评 估 。如何 确定该有效应 变范 围至关 重要 。

在确定应变范围时应绕 过材料的硬化 和软化 阶段 ,采

方 便计算机 编程时使 用 。式 ( 1 ) 表示 循环应 力 一 应变

曲线 ,该 曲线 上各 点表 示在 不 同应变范 围下 ,滞后 回线转折 点 ( 参见 图 2中 C点 )处的应力 . 应变 幅。 逐 一循 环分 析法 的材 料模 型采用 该 曲线 。对循 环应 力. 应变 曲线式 ( 1 ) 采用 比例系数 2 , 可推导出 由式 ( 2 ) 表示的滞 后 回线应力 应变 曲线 ,两倍屈服法 的材料

的循 环 后 ,应 力 . 应 变逐 渐 稳 定 ,结 构趋 于安 定 ,

即不会 发生 渐增性 的塑性 变形 ,局 部塑性 区域 被周

的疲 劳寿命简化评定法 和第 1 8章 的疲劳寿命详细评

定 法 。后者针对 焊接件和非焊接 件分别给出了评定方 法。2 0 0 7 年,A S MEⅧ . 2 l 1 进行了大幅度改写后颁布, 针对 疲劳失 效提 出了三种评定 方法 : A法为基于弹性 应力分析和当量应 力的评定方 法 ; B法 为基于 弹 . 塑 性应力分析和当量应变 的评定方法 ;C法为基于弹性 应力分析和结构应力 的评定方法 ( 下文简称 A法 、B

后发 生交变塑性 的情况 。

1 . 1 疲劳形成的过程

即得 到更长 的疲劳寿命 ,避免 了材料 的浪费 。

1 . 3 有效应变范围的求取

B法采 用有 效应 变范 围对压力 容器 部件 的疲劳

收 稿 日期 :2 0 1 2 — 0 8 — 2 8

结构经历 循环载荷 时,往往经历 这样一个过程 , 从第 一个循 环开 始 ,结 构发生 弹性 变形 ,高应力 区 产生 局部 塑性变 形 。这 个过程 中,材 料 的硬化 和软

asme锅炉与压力容器规范第viii卷--压力容器.

有些压力容器不在本卷考虑范围以内,它们是 (1) 属于其它卷范围内的; (2) 直接火加热的管式加热器; (3) 旋转或往复机械设备中的受压部件,其应力取决于设备的

功能要求; (4) 管道系统 (5) 管道部件,如管子、减震器等; (6) 某些容器,不论是否带有空气缓冲器,在压力状态下公称

盛水容量等于或小于120gal; (7) 用蒸汽或其它方法加热的供应热水的贮槽,并且其范围不

常温下最 设计温度 低强度 下的强度

平均 最小

2/3

2/3

1.0

0.67

0.80 1

2/3

0.90

1.0

0.67

0.80 2

2/3

2/3

1.0

0.67

0.80 3

1/4

2/3

1.0

0.67

0.80 4

2/3

2/3

---

2/3

0.90

---

2/3

2/3

---

1/4

2/3

---

1/3

1/3

---

---

--- 1

t = PD 2SE − 0.2P

(UG-27(d))

过渡区半径等于碟形内半径6%的碟形封头

半球形封头

t = PR 2SE − 0.2P

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

应力lastic stress exceeds twice yield, with high membrane and high bending stress, then ratcheting with two sided yielding may occur. 如果弹性张力超过了两倍的屈服应力,并且有高的薄膜应力和高的弯曲 应力,那么拥有两个屈服水平线的棘轮效应将会发生。 Notice how the hysteresis loop progresses along the strain axis, a classic case of ratcheting. 注意:滞后回线是如何沿着应变轴发生的,这是一个著名的棘轮效应案 例。

冲击试验

• 断裂韧性:材料抵抗脆性断裂的能力 • 脆性断裂:较低温度、低于设计压力下发生、不产生屈服 直接断裂,完全失效。 • 脆性断裂就像扔下一块玻璃一样,直接碎开。 • • 脆性断裂产生的条件:

• 足够高的应力,可以产生裂缝,并且使裂缝生长。在当前 温度下,材料的断裂韧性足够低。对于应力集中发生时薄 弱的尺寸。 • 脆性断裂是瞬时发生的,没有前兆,但是后果往往很严重。

应力分类

Bree performed the original work to describe ratcheting phenomena. Bree演示了原始的工作状态去描述棘轮效应现象。 Developed diagrams relating the ratio of membrane and bending stress to cyclic response (shakedown or ratcheting). 以下图表关联了薄膜应力和弯曲应力的比率和周 期反应(镇静或者棘轮效应)

冲击试验

• • • • 将相同断裂韧性曲线的材料被组成一个组。 组A到组D都是断裂韧性值由最坏到最好。 指出几种常见的材料: 例如,未经过正火处理的SA-516 Gr.65 和70 是B组中的 材料; • 大多数管道,配件和锻造件都是B组中的。 • • 未经过正火处理的SA-516 Gr.55 和60是C组材料; • 然而当经过正火处理后SA-516的所有等级都是D组材 料。

冲击试验

• 碳钢、低合金钢 • 背景 • VIII-1卷在87A之前对于碳钢、低合金钢用于设计温度在20F(-29C)以上的容器可不做冲击试验。 • • 尽管运行记录表明按规范建造的容器是非常安全的,但脆 性破坏越来越引起重视。曾经发生过的少数脆性破坏大都 发生在水压试验过程中。 • • 现有的缺口韧性法则是以线性弹性断裂力学(LEFM)理论 为基础,并根据材料的试验结果建立的,同时,也广泛考 虑了好的经验、以及压力容器工业里脆性破坏的低发生率。

冲击试验

• 着重强调:相同的材料中低强度的等级的断裂韧性更 好。 • 正火处理会改善材料的断裂韧性。 • 传统的ASME的规范中的冲击试验要求: • 如果MDMT<120°F,焊接尺寸超过4in的厚度,或者 非焊接的部分超过6in的厚度的地方。 • 当法兰的工作温度≥-20℃的时候,是不需要冲击试验 的。所以大多数法兰不需要冲击试验。 • 如果SMYS>65ksi时,除非有特别要求免除,否则需要 进行冲击试验。

当分子间距离大于分子半径时,引力起主导作用; 当分子间距离小于分子半径时,斥力起主导作用。

材料分子间的作用力

碎玻璃拼在一起时,看似贴到了一起,其实分子 间的距离还是非常大的,大于10R0,因此分子间的引 力不能起作用,因此不能成为完好的一块玻璃。 因为气体分子几乎没有作用力,因此空气的作用 力不能说是克服分子间的斥力。 气体压强是由于分子在不停地做无规则运动时对 容器壁的碰撞而产生的,打气时,气筒里的气体越多, 分子个数越多,对容器壁的碰撞起频繁,产生的压强 越大,因此要费力。 当分子间距离增大时,斥力和引力是同时减小的, 但是斥力减小得更快,所以就表现出了引力相对斥力来 说是增大的! 专业的说就是: 当分子间距离大于分子半径时, 引力起主导作用。

应力分类

Ⅷ-2将零件中的应力分成三类:一次应力、二次应力、峰 值应力。 一次应力是由外载荷的作用产生的,它必须满足外载荷的

平衡条件。

它是非自限制性的,即如果一次应力超过屈服强度,结构 就 会 产生总体变形或失效。 一次应力可分为一次薄膜应力和一次弯曲应力。薄壁圆筒 中内压引起的经向应力和环向应力为一次应力。 一次薄膜应力又可分为两类:一次总体薄膜应力和一次局 部薄膜应力。 一次弯曲应力是沿厚度方向线性分布的应力,如在内压的 作用下的平封头和带法兰凸形封头中由弯矩产生过的应力。

应力分类

应力分类

应力达到A点,且不超过屈服应力,这时材料的变形属 于弹性变形。

应力分类

理论上,应力超过了材料的屈服极限后,会按照弹性变形原理延长 到A2点。但是在真实情况下,屈服发生在A点,然后材料即开始屈服, 并停止于B点(B点的位置取决于加载产生的应变大小)。材料在应 力卸载时,会沿着弹性变形的斜线直到所有应力被卸载。 当存在残余应力时,在往后的应力循环中,材料的应变将会在C点和 B点间循环。 注意:从0点到A2点的弹性应力等于从B点到C点卸载的应力。

应力分类

如果以弹性线性延长后的应力在A2点,超过了两倍的 屈服极限应力。那么,在一开始受到应力作用下,材 料弹性变形达到屈服极限A点,然后塑性变形至E点 (这里已经超过两倍屈服极限),但加载并未结束, 直到变形到B点结束,且不再存在残余应力。此应变 在应力卸载过程中弹性线性缩短到达C点,这时材料 存在压缩残余应力,最后塑性变形到达D点,此时卸 载结束。在再次受到载荷时,滞后回线D-E-B-C-D将会 重复出现,因此发生了一个交互的有塑性和弹性变形 的非棘轮效应。(棘轮效应,又称制轮作用,是指人 的消费习惯形成之后有不可逆性,即易于向上调整, 而难于向下调整。)Shakedown to elastic action with alternating plasticity PL+Pb+Q<3Smavg

冲击试验

• 冲击试验 • 如果要求进行冲击试验,UG-84规定了应该使用的程 序。应该假设要求进行冲击试验,除非在Subsection A 或C中找到了可以免除的依据。UG-84接着提到,试验 的程序和设备应符合SA-370的要求。 • 冲击式样 • 小截面式样的厚度见UG-84(c) • 图UG-84冲击式样(Charpy试验)

材料的许用应力

• 另外: • UG-45(c) :接管剪切许用应力 = 接管抗拉许用应力 的70% • UW-15(c) :焊缝的许用应力是容器材料许用应力的 百分之几: • 坡口焊缝抗拉许用应力 = 74% • 坡口焊缝抗剪许用应力 = 60% • 角焊缝抗剪许用应力 = 49% • 用于按UG-41的补强强度计算。

冲击试验

• 当计算的应力<许用应力时,MDMT最小设计金属温 度会减小。 • PWHT焊后热处理可以减少MDMT达到30°F,假如 PWHT在规范中没有强制需要,而且MDMT得结果是55°F。 • 如果元件的厚度比计算的更厚,可以将MDMT标为通 过。(例如,计算应力<需用应力 )

冲击试验

描述几个材料组之间的关系, 组成厚度和最低设计金属温 度。 如果点在线上或者在曲线的 下方,那么材料是不需要进 行冲击试验的。(例如, MDMT≤CET) 如果不能免除冲击试验,那 么必须在CET温度下对材料 进行冲击试验。 免除意思是这里有足够的经 验证明材料有足够的断裂韧 性不需要进行进一步的试验。

应力分类

如果以弹性线性延长后的应力在A2点,超过了两倍的屈服极限应力。那么, 在一开始受到应力作用下,材料弹性变形达到屈服极限A点,然后塑性变形 至E点(这里已经超过两倍屈服极限),但加载并未结束,直到变形到B点结 束,且不再存在残余应力。此应变在应力卸载过程中弹性线性缩短到达C点, 这时材料存在压缩残余应力,最后塑性变形到达D点,此时卸载结束。在再 次受到载荷时,滞后回线D-E-B-C-D将会重复出现,因此发生了一个交互的有 塑性和弹性变形的非棘轮效应。(棘轮效应,又称制轮作用,是指人的消费 习惯形成之后有不可逆性,即易于向上调整,而难于向下调整。) Shakedown to elastic action with alternating plasticity PL+Pb+Q<3Smavg

应力分类

•If the elastic stress exceeds twice yield, with very high membrane stress and cyclic bending stress, then ratcheting with single sided yielding may occur. 如果弹性张力超过了两倍的屈服应力,并且有极高的薄膜应力和 周期弯曲应力,那么拥有一个屈服水平线的棘轮效应将会发生。

材料的许用应力

• VIII-1卷 • 对于第VIII卷来说,Section II Part D中的表1用于VIII-1卷、 表2用于VIII-2。 • 表1进一步分为两部分: • 表1A – 钢铁材料 • 表1B – 有色金属材料 • 对于铸铁(UCI)、球墨铸铁(UCD)和低温材料 (ULT),许用应力在VIII-1卷中,而不是Section II Part D。 • 使用此表时应注意以下两点: • 确认你所查阅的那一行在VIII-1卷一栏里没有“NP” (Not Permitted)字样。 • 确认已查阅过与VIII-1卷有关的注释。

冲击试验

• 影响断裂韧性的因素: • 它随温度、材料的化学成分和制造业、制造工艺儿变化。 • • 其他因素:电弧闪击,特别是修理过的区域,冷加工成型 的板材上的应力集中因素,划痕。 • • 夏比V型槽切口冲击试验是测量断裂韧性的最广泛的方法。

冲击试验

• ASME中需要评估断裂韧性的有: • 筒体、接管、人孔、管板、封头、法兰、补强圈、平盖封 头、条状垫板(在容器上的)、(焊接在容器上的完整的 受压的)附属元件。 • • ASME中包含了脆性断裂的评估过程 • MDMT:最低设计金属温度,即元件/构件有足够的断裂韧 性的最低温度。 • CET:Critical Exposure Temperature,薄膜应力产生的最小 温度。 • 区别:MDMT是物质特性,CET是环境因素。