低品位钼精矿的钼提取研究

低品位钼精矿提取钼的研究

低品位钼精矿提取钼的研究目前,世界上钼冶炼的主要原料是辉钼矿(MoS2)。

标准钼精矿中钼含量最低不能小于45%。

低品位钼精矿主要是指含钼在20%-40%,其中含有大量的Si02、CaO、MgO及少量的Cu、Fe、Pb、W、V等杂质的精矿。

随着钼资源的不断消耗及冶炼技术的发展,高品位、易浸出钼精矿日渐减少,而低品位、复杂钼精矿越来越多的被人们关注。

因此,研究和开发低品位钼精矿的处理工艺是非常有必要的。

本论文采用焙烧—氨浸—渣碱浸联合处理工艺对某矽卡岩型低品位硫化钼矿进行钼的提取研究,钼的回收率达到98.49%。

所得的钼酸铵溶液采用阴离子树脂进行深度净化,净化液分别采用蒸发法和酸沉法制备出了合格的钼酸铵晶体。

焙烧阶段通过单因素试验,研究了焙烧温度和焙烧时间对焙烧产物脱硫率、钼实收率、失重率以及钼浸出率的影响。

实验结果表明最佳焙烧条件是:焙烧温度600℃、焙烧时间2.0h。

此阶段脱硫率为86.40%,钼实收率为98.06%。

氨浸阶段考察了浸出温度、浸出时间、液固比、氨水用量以及碳酸钠用量对钼浸出率的影响。

实验结果表明最佳氨浸出工艺条件是:浸出温度80℃,浸出时间1.0h,液固比4:1,氨水过量1.40倍,碳酸钠用量18%。

此阶段钼的浸出率为84.38%。

氨浸渣采用碳酸钠和氢氧化钠热浸出。

研究结果表明最佳的渣处理工艺条件是:浸出温度90℃、浸出时间2.0h、液固比4:1,碳酸钠用量500Kg·t-1,氢氧化钠用量400Kg.t-’。

此阶段钼的浸出率达到90.38%。

树脂净化阶段研究结果表明净化前料液pH值保持在10.20,钼浓度11.46g/L,料液流速为4.0mL/min时,树脂对钳的吸附效果最好。

解析时,采用NH4C1和NH4OH对负载钼的树脂进行解析,解析速度快,解析率高,解析液含钼最高可达167.72g/L,解析率高达99.86%。

结晶阶段分别采用了蒸发法和酸沉法。

通过X射线衍射(XRD)和扫描电镜(SEM)对品体的结构和7形貌进行了研究。

高效清洁利用低品位钼资源技术及市场需求分析

高效清洁利用低品位钼资源技术及市场需求分析高效清洁利用低品位钼资源技术及市场需求分析钼(Mo)是一种重要的金属资源,广泛应用于冶金、航天、电子、化工等众多行业中。

然而,目前市场上的钼资源供应逐渐紧张,而钼资源的品位也呈现出逐渐降低的趋势。

因此,高效清洁利用低品位钼资源的技术及市场需求成为了重要的研究方向。

一、高效清洁利用低品位钼资源的技术探索1. 提高低品位钼资源的浸出率:钼的提取通常通过浸出的方式进行,而钼的浸出率直接影响其提取效率。

因此,提高低品位钼资源的浸出率是关键之一。

可以通过提高浸出剂的选择性、控制浸出条件的优化等方式来实现。

2. 钼的分离纯化技术:在低品位钼资源中,常常存在有其他杂质元素。

因此,钼的分离纯化技术也是非常重要的一环。

可以通过化学浸出、溶剂萃取、离子交换等方法来实现钼的分离纯化,以提高钼的纯度和减少对环境的影响。

3. 钼的综合利用技术:除了提取纯化钼,还可以通过其他方式对钼资源进行综合利用。

例如,可以利用低品位钼资源进行钼化合物的合成,制备具有特殊功能的材料,如钼酸盐、钼酸铵等,以满足不同领域的需求。

4. 绿色清洁技术应用:在高效清洁利用低品位钼资源的过程中,绿色清洁技术的应用是必不可少的。

通过优化工艺流程、改进生产设备、控制废水废气的排放等方式,实现资源的高效利用和环境的友好保护。

二、市场需求分析随着经济的快速发展和行业的不断扩大,对钼资源的需求也日益增长。

尤其是在冶金、航天、电子、化工等领域,对钼的需求量巨大。

随着钼资源供应的逐渐紧张和品位的降低,市场对高效清洁利用低品位钼资源的需求日益突出。

1. 高端冶金行业需求:钼在冶金行业中具有重要的应用价值,用于制造高温合金、钢铁冶炼等方面。

随着冶金行业的发展,对钼的需求量也在逐年增加。

2. 电子行业需求:钼在电子行业中广泛应用于制造半导体、集成电路、电子显示屏等。

随着电子产品的普及和技术的升级,对钼的需求量也在不断增加。

3. 航天航空行业需求:钼具有高温、耐腐蚀等特性,在航天、航空领域中被广泛应用于制造航空发动机、火箭推进器等。

低品位复杂钼精矿的提纯工艺

低品位复杂钼精矿的提纯工艺对含有大量硅酸盐类脉石矿物的低品位复杂钼精矿的提纯工艺进行研究,通过正交和单因素实验研究氢氟酸浓度、盐酸浓度、温度、处理时间和液固比对低品位复杂钼精矿提纯效果的影响。

结果表明:温度、盐酸浓度和氢氟酸浓度对低品位复杂钼精矿的提纯效果影响显著,最佳条件为氢氟酸浓度10%(质量分数)、盐酸浓度20%(质量分数),温度90 ℃、时间2 h、液固比4: 1。

提纯后钼精矿中钼的品位达到49.94%,较提纯前钼的品位(25.40%)有了显著的提高。

钼是一种重要的稀有金属,它在地壳中的丰度为1×10 −6[1− 2]。

世界上50%(质量分数)的钼精矿是由单一钼矿床产出,其他主要是与铜、钨及钒伴生的矿床产出。

高品位钼精矿是生产钼铁及钼合金的主要来源,但是随着钼资源的开发,钼的富矿资源大量减少,贫、细、杂等难选矿石逐渐成为提取钼的主要原料。

低品位复杂钼精矿是指钼含量为20%~40%(质量分数),且含有大量脉石以及少量其他金属硫化物的钼精矿。

此类钼精矿由于其处理工艺步骤繁琐、回收率低、渣量大及残渣需要再处理等因素,其应用受到一定的限制。

因此,开展针对低品位复杂钼精矿的提纯研究非常必要。

低品位复杂钼精矿的提纯方法分为化学法和非化学法。

目前,国内外采用的化学提纯方法有微生物法、盐酸法、卤化法、重铬酸盐−硫酸法、硝酸−氢氟酸法、氢氟酸−氯化焙烧法及盐酸−氢氟酸法;非化学法有浮选法。

化学提纯方法中的微生物法、盐酸法、卤化法和重铬酸盐−硫酸法能够在一定程度上溶出硫化矿中的铜、锌、镍和铁等金属杂质,但几乎不能溶出脉石矿物。

硝酸−氢氟酸法和氢氟酸−氯化焙烧法能够溶出矿石中的部分脉石,但不能溶出金属杂质。

而非化学提纯的浮选柱法虽然在一定程度上能够达到提纯钼精矿的目的,但是对于脉石矿物嵌布粒度非常细的钼精矿,该法提纯效果非常有限。

因此,开展针对钼精矿中金属杂质和脉石矿物的化学溶出研究非常必要。

目前国内外对于采用化学法提纯低品位钼精矿的研究报道很少。

从低品位钼精矿中提取钼的新工艺新方法

形态存在 , 已经价 值。辉 钼 矿 ( o 钼 酸 钙 矿 M S) ( a o 钼 酸 铁 矿 或 钼 华 矿 [ e M O ) 1 CM O ) F ( o 。 / ,

李殿起 , 沈 莉, 杨万军

吉林 12 2 ) 3 0 1 ( 吉清科技开发有 限公 司, 吉林

摘

要: 改进传 统处理低品位钼精矿工艺路线 , 简单 的设备 , 本 , 收率 , 采用 低成 高 提取低 品位钼 精矿 中钼 , 生产制

备 出晶体工业一级钼酸钠 , 环保指标达到 国家标准 。

3 各工序 操作程序及 原理

3 1 焙烧 预处 理 工序 .

1 新 工 艺的研 究

钼精矿传统 的处理方法有 : 氧化焙烧 一 湿法处 理联合法 , 加压氧化分解法 , 硝酸分解法 , 次氯酸钠

氧化分解法等。用上述各种方法处理低品位钼精矿

将低品位钼精矿于 50— 5 焙烧 2— , 0 50o C 4h使 其 中的 M S 、 o:浮选药剂、 挥发份 、 石墨等氧化或挥发 掉, 同时也使部分的不溶性杂质氧化 , 转化成可溶性 物质 , 焙烧尾气用碱液喷淋吸收。

酸钠 , 其金属收率大于 9% 。 0

般含钼 1% 一 0 质量分数 ) 0 3 %( 。随着 国民经济

2 预 处 理碱 熔 法处 理低 品 位 钼 精矿 工

艺 流 程 图

的迅速发展 , 特别是钢铁 、 化工 、 染料 等行业 的迅猛 发展 , 钼在国民经济发展中的作用越来越重要。作 为金属钼的一种辅助资源 , 低品位钼精矿 的开发和 利用 是非 常必要 的。

某低品位钨钼矿石的选矿试验研究

某低品位钨钼矿石的选矿试验研究代献仁【摘要】The results of chemical elements and phase analysis on a skarn-type scheelite deposit showed that the main applicable ores were scheelite and molybdenite, in which the fine disseminated molybdenite is closely associated with pyrite. (Mo grade is 0.026%and WO3 grade is 0.16%). To determine the grinding fineness, collector dosage, sodium carbonate dosage, sodium silicate modulus and dosage, the researchers applied a combined process of mixed flotation of molybdenum and pyrite, separating molybdenum and pyrite from mixed concentrate after regrinding, recovering scheelite at normal temperature flotation process in mixed flotation tailings. Favorable results were obtained from closed-circuit tests, with Mo grade reaching 46.14 % and the recovery 88.73 %; the WO 3 of tungsten concentrate grade attaining 65.1%with recovery rate of 85.44%.%赣北某钨矿属于夕卡岩型白钨矿床,根据主要化学元素及物相分析结果可知,主要有用矿物为白钨矿和辉钼矿,含有少量黄铁矿,且辉钼矿嵌布粒度较细,和黄铁矿结合密切。

福建某低品位钼矿选矿试验研究

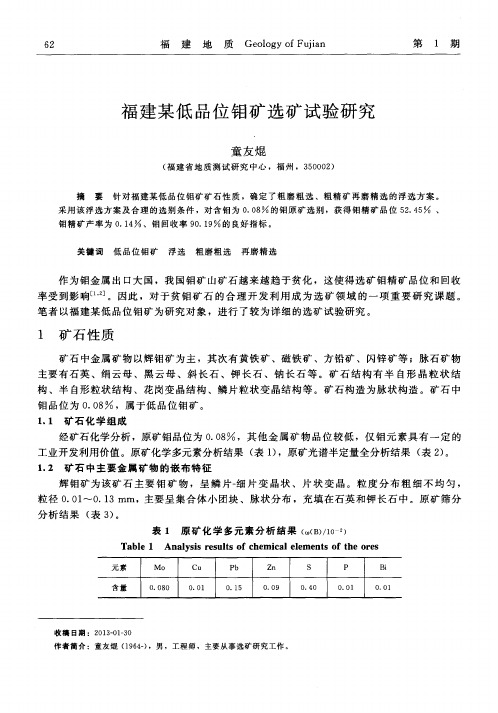

辉 钼矿 为该矿 石 主要 钼 矿 物 ,呈 鳞 片一 细 片 变 晶状 、片 状 变 晶。粒 度 分 布 粗 细 不 均 匀 , 粒径 0 . 0 1 ~O . 1 3 mm, 主要 呈集 合体 小 团块 、脉状 分布 ,充填 在石 英和 钾长 石 中 。原 矿筛分

2 +1 1 + O. 5

—

—

—

0. 5 +0 .2 5 0 . 2 5 +0 . 1 2 5

~

—

0 . 1 2 5 +0 . 0 7 4

0 . 0 7 4

1 2 . 2 8

11 _ 2 9

0 . 0 8 7

0 . 0 8 9

1 3 . 2 0

6 2

福

建

地

质

G e o l o g y o f F u j i a n

第

1 期

福 建 某 低 品位 钼 矿 选 矿 试 验 研 究

童 友 煜

( 福 建 省 地 质 测 试 研 究 中 心 ,福 州 ,3 5 0 0 0 2 )

摘

要

针 对 福建 某 低 品位 铝矿 矿石 性 质 ,确 定 了 粗 磨 粗 选 、粗 精 矿 再 磨 精 选 的 浮 选 方 案 。

I n

Ge

S c

Nb

Ta

Z r 2 0

C e

L a

Y <3 0

Y b <1 0

注 : 未 列 入 表 内 的元 素 均 小 于光 谱 灵敏 度 。

表 3 原矿 筛 分分 析结 果

Ta bl e 3 S c r e e n i ng r e s u l t s o f t h e o r e s

吉林某低品位钼矿选矿试验研究

吉林 某低 品位 钼矿 矿 石 , 为 原生 硫化 矿石 , 矿 时需 细磨 方 能 达 到 单体 解

离。

表 3 原 矿 筛 析 试 验 结 果

Ta bl e 3 The s i e v e a na l ys i s r e s ul t s o f c r u de

高 钼矿 物与脉 石矿 物 以及其 他金 属硫 化物 的可 浮性 差异 , 有 利于 钼矿 物富集 。试 验 流 程 见 图 1 , 试 验 结

果见 图 3 。

先 浮选必 须原 矿细 磨 方 能 实 现单 体 解 离 , 但 由于 原 矿 属于低 品位 钼矿 石 , 势 必会 造成 能耗 过高 , 泥化 现 象 严重 , 影 响选别 指标 。 因此 , 本试 验选 择粗 精矿 浮 选 一粗精 矿再 磨 一钼精选 的工艺 流程 。 由于钼矿 石 品位低 , 钼精 矿质 量要 求很 高 , 若 想获 得较理 想 的精 矿 指标 , 选矿 流程 一般较 长 , 需要对 精 矿多次 精选 。

一

2 0 0目占 6 6 时, 经两次粗选获得钼粗精矿 , 对钼粗精矿进行再磨 , 再 磨 细度 为 一 4 0 0目

占9 1 . 3 5 , 进 行 四次 精 选 的浮 选 流 程 , 获 得 钼 品位 5 0 . 3 , 钼 回收 率 8 1 . 1 9 的钼精矿 。 关键词 : 低品位辉钼矿 ; 再磨 ; 浮 选

由表 1可见 , 该 矿石 主要 回收 元素 为钼 。

表 2 原 矿 钼 物 相 分 析

Tab l e 2 The ph as e a na l y s i s r e s ul t s of c r ud e m ol yb de nu m

从低品位镍钼矿中提取钼的新技术

从低品位镍钼矿中提取钼的新技术摘要:一种既能有较高钼回收率,又能得到高附加值钼酸铵产品的新技术被开发出来,用以从低品位镍钼矿中回收钼。

新技术主要流程包括焙烧,Na2CO3和NaOH混合碱浸出,离子交换富集钼,解析液净化,除钒和钼酸铵结晶。

整个过程钼总回收率达到89.06%,高于目前应用技术的回收率,并且得到的钼酸铵符合标准规范。

1.简介钼是工业部门的战略金属,是人体和植物必需元素(Archana等人,1996;saberyan等人,2003)。

随着全世界资源的不断开发,高品位的矿日益枯竭,主要来源目前不足以满足需求,因此低品位矿石越来越多的被利用。

高品位钼矿(18–45%钼)的在不同处理方法在过去已经进行了研究,例如,用石灰或苏打焙烧后的焙砂用硫酸浸出,之后再用活性炭吸附钼(van denBerg等人,2002;朱尼耶等人,1996;Singh等人,1988)。

然而,低品位的钼矿(1–8%钼)要区别与高品位钼矿对待。

在中国,镍钼矿是钼的一个主要来源,总储量9370000吨。

钼镍矿属于碳质页岩,它包含0.17–7.03% Ni,Mo 0.35–8.17%,0.07—1.48%V2O5(Bao等人,2001)。

在过去的几年里,许多其它矿物处理方法被用于镍钼矿的处理,比如浮选,重选结合浮选(Chenet等人,2003,2006年;他,1996)。

不过,由于镍钼矿的矿物成分复杂,其它矿物的选矿方法很难应用到选钼。

例如,从浮选之后品位达到5-6%的精矿中回收钼,钼回收率也只是30–50%(原镍–钼矿钼含量3.21%)。

从上世纪80年代,一些公司开始从镍钼矿中提取钼。

矿石处理方法是焙烧和熔融还原,得到的产品是高杂质镍–钼–铁合金(Ni4.5–10%,钼8%–14%,P 4.5–6%,二氧化硅10–15%,五氧化二钒0.5–3%,Fe 55–70%)。

该技术存在的问题主要有两个,钼回收率低(<80 %)和钼–镍–铁合金价值较低。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

低品位钼精矿的钼提取研究俞娟;杨洪英;陈燕杰;范有静【摘要】采用焙烧—氨浸—渣碱浸工艺对某低品位钼精矿进行钼提取的研究.结果表明,碳酸钠的加入能有效分解钼酸钙,提高钼的提取率.焙烧—氨浸阶段最优工艺条件为焙烧温度600℃,焙烧时间2 h,氨浸温度80℃,氨水过量系数1.4,碳酸钠用量467 kg/t,液固比4.浸出渣中的钼分别采用酸法(HCl)和碱法(Na2CO3+NaOH)进行提取.结果表明:酸法仅可回收渣中34.92%的钼,而且操作过程不易控制,不适合实际应用;碱法(Na2CO3+NaOH)处理工艺中碳酸钠用量533 kg/t,氢氧化钠用量433 kg/t.放%Using roasting,ammonia leaching and alkaline leaching,the extraction of molybdenum from low-grade molybdenum concentrates was studied.The experimental results showed that the addition of the sodium carbonate increases the leaching rate of molybdenum by accelerating the decomposition of calcium molybdate.The optimum conditions for the molybdenum extraction are as follows: the roasting temperature is 600 ℃,the roasting time 2 h,the ammonia leaching temperature 80 ℃, the excess coefficient of aqueous ammonia 1.4,the dosage of the sodium carbonate 467 kg/t and the ratio of liquid to solid 4∶1.The leaching residue was treated by hydrochloric acid leaching(HCl)method and alkaline leaching(Na2CO3+NaOH) method separately to further leach molybdenum.The recovery rate of molybdenum in the residue is only 34.92% by the former method and,meanwhile,the leaching process by this method is difficult to control,showing that the method is not practicable.In the latter method,the dosages of the sodium carbonateand sodium hydroxide are 533 and 433 kg/t,respectively.The scale-up experiment showed that the total recovery rate of molybdenum is up to 96.8%.【期刊名称】《东北大学学报(自然科学版)》【年(卷),期】2011(032)008【总页数】4页(P1141-1144)【关键词】钼;钼精矿;氨浸;焙烧;钼酸钙;碱浸【作者】俞娟;杨洪英;陈燕杰;范有静【作者单位】东北大学材料与冶金学院,辽宁沈阳110819 ;东北大学材料与冶金学院,辽宁沈阳110819 ;东北大学材料与冶金学院,辽宁沈阳110819 ;东北大学理学院,辽宁沈阳110819【正文语种】中文【中图分类】TF841.2自然界中的钼多以硫化钼的形态存在,已经知道的钼矿物有20多种,其中以辉钼矿的工业价值最高,分布最广,在钼开采量中约占90%。

本研究所用的原料为矽卡岩型铜钼矿床,其中硫化钼以极细小颗粒与黄铜矿、黄铁矿一起分布在矽卡岩型石英脉中。

此类型的矿床浮选过程中除了钼与铜难以分离外,其中的钼与脉石的彻底分离也是一大难题。

浮选后的钼精矿中含有大量的脉石矿物,属于低品位钼精矿。

所谓低品位钼精矿主要是指钼的品位为20%~40%,其中含有大量二氧化硅、氧化钙、镁及少量的铜、铁、铅、钨、钒等杂质[1-2]的精矿。

国家标准规定钼精矿中钼的品位不能低于45%[3],通常此类型钼精矿采用配矿处理或低价卖出,这造成了很大的资源浪费。

随着国民经济的发展,特别是钼在钢铁、有色冶金、化工等各个领域的广泛应用[4-7],低品位钼精矿的开发和利用是非常有必要的。

目前,低品位钼精矿的处理一般采用酸、微生物、FeCl3和重铬酸钾-硫酸等[2,8-9]预处理方法将硫化钼中的脉石及其他金属溶解后使钼的品位提高到国家标准后,再进行后续钼酸铵的生产;但这些方法由于腐蚀设备,污染环境,因而受到一定的限制。

本研究采用安徽某地浮选后的低品位钼精矿,采用直接焙烧—浸出—渣碱浸工艺提取其中的有价钼。

1 实验1.1 实验原料实验原料为安徽某地浮选后的低品位钼精矿,矿石粒度分布为:<37μ m 的占64.94%,74~37μ m 的占 24.32%,>74 μ m 的占 10.74%。

经XRF测试,矿石的化学成分(质量分数,%)为Mo 25.4,S 10.5,Si 10.8,Mg 6.6,Ca4.5,Fe 1.26,Na1.67,Al 0.98,K 0.22,C 0.19,Cu 0.13,O 37.3。

矿石中除了含有主要金属元素Mo 外,还含有大量的Si,Mg和Ca等元素。

1.2 实验步骤及工艺流程焙烧过程考察:将300 g钼精矿放入回转窑中焙烧,按照不同的温度和时间焙烧后,分别取30g焙砂进行氨浸出,条件为:浸出温度80℃,浸出时间1 h,碳酸钠用量 533 kg/t,液固比5,氨水用量16 mL。

对浸出后的矿浆进行过滤,分析液体中的钼含量。

氨浸过程考察:在确定了合适的焙烧条件后,取相应条件下焙烧好的焙砂30 g,分别考察浸出温度、碳酸钠用量、液固比及碱过量系数对钼浸出率的影响,确定最优氨浸条件。

采用钒酸氨滴定法分析矿石、滤液及渣中钼的含量。

2 结果与讨论2.1 焙烧参数对钼浸出率的影响图1为焙烧温度和时间对钼浸出率的影响。

精矿在550℃焙烧后,钼的浸出率为67.40%,而且焙烧后发现此温度下产出的钼焙砂颜色较其他温度下产出的焙砂颜色黑;这主要是由于焙烧温度偏低,燃烧不充分,造成硫化钼在焙烧过程中氧化形成了较多不可溶的MoO2,从而导致浸出过程中钼的提取率偏低。

当温度升至600℃时,钼的浸出率提高到74.31%;这是由于温度的提高使得MoO2与氧气充分燃烧,形成了可溶的MoO3,提高了钼的浸出率。

但是当焙烧温度升至650℃和700℃,钼的浸出率没有提高反而有所下降,这是由于温度升高,MoO3升华导致钼浸出率降低。

虽然焙烧温度的提高会使钼的转化率提高,但是也会增加MoO3与其他金属氧化物反应生成钼酸盐的可能,不利于浸出。

因此,确定最佳焙烧温度为600℃。

图1 焙烧参数对钼浸出率的影响Fig.1 Effect of roasting parameters on leaching rate of Mo从图中还可以看出,焙烧时间对钼的提取率的影响不明显。

焙烧1 h MoS2能完全被氧化成MoO3。

2.2 氨浸参数对钼浸出率的影响图2a为氨浸温度对钼浸出率的影响。

浸出温度80℃时,钼的浸出率达到78.96%。

当温度升至90℃时,钼的浸出率迅速下降到64.89%。

这是由于随着温度的提高浸出溶液中的分子获得的能量增大,分子运动速度加快,而且温度提高会使溶液的黏度降低,分子扩散的阻力就会减小,扩散速度增大,促使焙砂中的MoO3与氨水反应,进而提高浸出率。

当温度升至90℃时,由于溶液中氨的挥发量增大,使得溶液的pH值降低,大大影响了浸出效果。

因此,氨浸过程温度选择80℃为宜。

图2b为碳酸钠用量对钼浸出率的影响。

浸出时不加碳酸钠,钼的浸出率仅为47.31%。

加入233 kg/t碳酸钠后,浸出率增至68.87%。

随着碳酸钠用量增大到467 kg/t,钼的浸出率也增至75.61%。

这是由于该矿为低品位钼精矿,其中含有大量的白云石和榴子石,在焙烧过程中,形成了不溶于氨水的钼酸钙,因此,不加碳酸钠时浸出率仅有47.31%。

而碳酸钠的加入能有效分解钼酸钙,形成比钼酸钙更加稳定的碳酸钙,使得钼的浸出率大幅提高。

但是当碳酸钠用量增至467 kg/t及以上时,对提高钼浸出率作用不明显。

因此,确定氨浸出过程碳酸钠用量为467 kg/t。

图2c为氨水用量对钼浸出率的影响。

当氨水用量为理论用量,即氨过量系数为1.0时,钼的浸出率为62.48%。

随着氨水用量的增加,钼的浸出率有了明显的提高。

当氨水过量系数提高到1.4时,钼的浸出率达到76.98%。

而氨水用量的进一步增大对钼的浸出率没有明显作用,而且如果氨水用量过多,会造成浸出后尚有一部分氨水剩余未被充分利用,这不仅会造成浸出剂的浪费,而且会带入更多的杂质,对后续操作很不利。

因此,氨浸操作的氨水用量为理论用量的1.4倍。

液固比为固体物料表面饱和溶液层中溶解物质的质量浓度与整个溶液中溶解物质的质量浓度差值。

图2d为浸出液固比对钼浸出率的影响。

图中显示液固比的增加有利于钼的浸出,当液固比超过4时,对提高钼的浸出率没有明显的作用。

液固比为2时,生成物钼酸铵向整个溶液中扩散的速度慢,使化学反应速度减慢,所得的浸出率较低。

随着溶液的液固比的逐渐增加,反应生成的钼酸铵向溶液中扩散的速度变快,进而反应速度加快,提高浸出率。

但是如果液固比太大,会使得浸出液的密度偏低,这不利于后续提取钼的操作。

因此,选取液固比为4。

图2 氨浸参数对钼浸出率的影响Fig.2 Effect of the ammonia leaching parameters on leaching rate of Mo(a)—氨浸温度;(b)—碳酸钠用量;(c)—氨水用量;(d)—液固比。

2.3 渣处理研究图3 不同处理方法对渣中钼提取率的影响Fig.3 Effect of different treatment methods on leaching rate of Mo in residue(a)—HCl含量对钼提取率的影响;(b)—Na2CO3+NaOH用量对钼提取率的影响。

对采用上述条件浸出后的渣进行Mo含量测试,Mo的平均质量分数为6.3%。