NHD脱硫脱碳气体净化工艺技术介绍

NHD技术用于合成气脱硫脱碳工程及设计方案

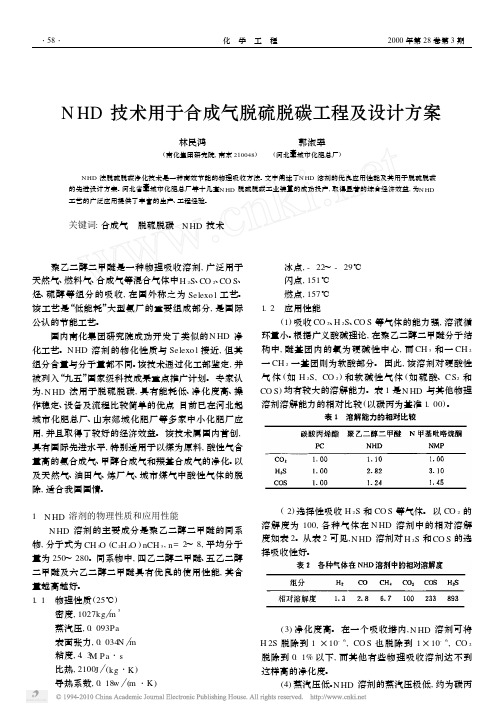

N HD技术用于合成气脱硫脱碳工程及设计方案林民鸿 郭淑翠(南化集团研究院,南京210048) (河北藁城市化肥总厂) N HD法脱硫脱碳净化技术是一种高效节能的物理吸收方法。

文中阐述了N HD溶剂的优良应用性能及其用于脱硫脱碳的先进设计方案。

河北省藁城市化肥总厂等十几套N HD脱硫脱碳工业装置的成功投产,取得显著的综合经济效益,为N HD 工艺的广泛应用提供了丰富的生产、工程经验。

关键词:合成气 脱硫脱碳 N HD技术 聚乙二醇二甲醚是一种物理吸收溶剂,广泛用于天然气、燃料气、合成气等混合气体中H2S、CO2、CO S、烃、硫醇等组分的吸收,在国外称之为Selexo l工艺。

该工艺是“低能耗”大型氨厂的重要组成部分,是国际公认的节能工艺。

国内南化集团研究院成功开发了类似的N HD净化工艺。

N HD溶剂的物化性质与Selexo l接近,但其组分含量与分子量都不同。

该技术通过化工部鉴定,并被列入“九五”国家级科技成果重点推广计划。

专家认为,N HD法用于脱硫脱碳,具有能耗低、净化度高、操作稳定、设备及流程比较简单的优点.目前已在河北起城市化肥总厂、山东郯城化肥厂等多家中小化肥厂应用,并且取得了较好的经济效益。

该技术属国内首创,具有国际先进水平,特别适用于以煤为原料,酸性气含量高的氨合成气、甲醇合成气和羰基合成气的净化。

以及天然气、油田气、炼厂气、城市煤气中酸性气体的脱除,适合我国国情。

1 N HD溶剂的物理性质和应用性能N HD溶剂的主要成分是聚乙二醇二甲醚的同系物,分子式为CH3O(C2H4O)nCH3,n=2~8,平均分子量为250~280。

同系物中,四乙二醇二甲醚、五乙二醇二甲醚及六乙二醇二甲醚具有优良的使用性能,其含量越高越好。

1.1 物理性质(25℃)密度,1027kg m3蒸汽压,0.093Pa表面张力,0.034N m粘度,4.3M Pa・s比热,2100J (kg・K)导热系数,0.18w (m・K)冰点,-22~-29℃闪点,151℃燃点,157℃1.2 应用性能(1)吸收CO2、H2S、CO S等气体的能力强,溶液循环量小。

2019年NHD脱硫脱碳气体净化工艺技术介绍

NHD脱硫脱碳气体净化工艺技术介绍目录第一章基础理论和数据概述NHD溶剂物化性质吸收原理和相平衡规律脱硫工艺参数的选定脱碳工艺参数的选定第二章工艺过程设计工艺说明脱硫脱碳方案比较结论第一章基础理论和数据概述NHD净化技术与美国专利Selexol净化技术类似,并达到同等水平。

NHD溶剂是一种有机溶剂(聚乙二醇二甲醚),它对气体中硫化物和二氧化碳具有较大的溶解能力,尤其是对硫化氢有良好的选择吸收性,蒸汽压低,运转时溶剂耗损少,是一种较理想的物理吸收剂,适合于以煤(油)为原料,酸气分压较高的合成气等的气体净化,脱硫时需消耗少量热量,脱碳时需消耗少量冷量,属低能耗的净化方法。

根据化工部“七五”国家重点科技攻关计划合成氨一条龙中“75—7—6NHD净化技术的研究”合同,即采用NHD物理溶剂法脱除合成原料气中的硫化物和二氧化碳,并选择一个中型厂使用此项技术,然后提供大型厂使用,“七五”为油头和煤头大型厂净化技术作准备,提出气液平衡数据和工业化基础设计。

1988年批准的山东鲁南化肥厂二期扩建工程为年产8万吨合成氨,造气部分引进德士古煤浆气化技术,其它部分由国内配套。

由于煤气中硫化物和二氧化碳含量较高,经多方研究认可选用了NHD溶剂脱除合成气中硫化物和二氧化碳的工艺,于1992年投产。

原料气先经选择脱硫,而后脱碳,H2S经富集后进克劳斯硫回收,在2MPa压力下将含CO2 43%,H2S 4.5克/标米3,COS 13毫克/标米3的变换气净化至CO2 %,总硫1ppm,每吨氨总能耗99万大卡,溶剂损耗公斤。

在气液平衡数据的测定和鲁化厂年产8万吨生产装置的基础上,提供了大型厂设计参数,进行此项年产30万吨合成氨NHD脱硫脱碳基础设计,条件是以德士古煤浆气化气经中低温耐硫变换后的气体为原料,和设定操作压力为。

选用脱CO2溶剂(脱碳富液)选择性脱硫,尔后脱碳,H2S富集后去克劳斯回收的流程,在压力下,原料气含CO2 %,H2S %,COS 18ppm净化至CO2 %,总硫1ppm,每吨氨脱硫及H2S提浓需耗蒸汽吨,脱碳需耗冷量×106KJ,总能耗×106KJ,溶剂损耗公斤,溶剂吸收能力47标米3 CO2/米3。

13湿法脱硫--NHD法

湿法脱硫--NHD法NHD(聚乙二醇二甲醚)法是一种脱除酸性气体的物理吸收方法,具有吸收CO2、H2S、COS等体的能力强,能选择性吸收H2S、COS,溶剂无毒无味、无腐蚀性,化学稳定性和热稳定性好,净化流程短,操作稳定方便,净化度高,能耗低等特点。

聚乙二醇二甲醚一般指有一定同系物分布的混合物,其结构式为CH3O(CH2CH2O)n CH3,聚合度n不同,有不同的物性。

聚乙二醇二甲醚(NHD)溶剂(25℃时)的物理性质如表4-10所示。

表4-10聚乙二醇二甲醚(NHD)溶剂(25℃时)的物理性质根据不同的原料,聚乙二醇二甲醚的合成有着多种工艺路线,概括起来主要有醇钠法(又叫单醚法),相转移催化法。

该技术可配各种原料用各种方法生产的原料气的净化,可灵活地与各种脱硫(NHD本身也能脱硫)、变换、CO精制和合成(氨、甲醇)生产工艺配套,特别适用于以煤为原料,硫化物和二氧化碳含量高的氨合成气和碳基合成气的净化,以及天然气、油田气、炼厂气、城市煤气中酸性气体的脱除,可以替代进口技术。

1958年美国联合化学公司福朗克波特(Frank Porter)发明了在高压下能溶解酸性气体的良好溶剂聚乙二醇二甲醚,商品名称为Selexol。

利用此溶剂发展起来的气体净化方法称Selexol法。

60年代初。

联合化学公司进行了净化合成气、天然气的中型试验,1964年冬建立了第一座工业性试验工厂用来净化合成氨装置的合成气。

1996年世界上已有50多个工业生产装置。

南化集团研究院于1980年起,经过静态平衡和模型试验,筛选出用于脱除H2S、CO2的聚乙二醇二甲醚溶剂(商品名称N助),测定了CO2、H2S等组份在溶剂中的溶解度及其它热力学数据,在模试中得出了脱硫、脱碳的较佳工艺条件,开发了与Selexol法相似的工艺过程,命名为NHD法。

1984年通过化工部鉴定。

由化工部第一设计院设计的鲁南化肥厂Ⅱ期工程脱碳装置(80000t/a合成氨)和郯城化肥厂第二套脱碳系统(40000t/a合成氨)均采用此技术,并分别于1993.10、1993.12 投运。

NHD脱硫脱碳气体净化工艺技术介绍

NHD脱硫脱碳气体净化工艺技术介绍目录第一章基础理论和数据1.1概述1.2NHD溶剂物化性质1.3吸收原理和相平衡规律1.4脱硫工艺参数的选定1.5脱碳工艺参数的选定第二章工艺过程设计2.1工艺说明2.2脱硫脱碳方案比较2.3 结论第一章基础理论和数据1.1概述NHD净化技术与美国专利Selexol净化技术类似,并达到同等水平。

NHD溶剂是一种有机溶剂(聚乙二醇二甲醚),它对气体中硫化物和二氧化碳具有较大的溶解能力,尤其是对硫化氢有良好的选择吸收性,蒸汽压低,运转时溶剂耗损少,是一种较理想的物理吸收剂,适合于以煤(油)为原料,酸气分压较高的合成气等的气体净化,脱硫时需消耗少量热量,脱碳时需消耗少量冷量,属低能耗的净化方法。

根据化工部“七五”国家重点科技攻关计划合成氨一条龙中“75—7—6NHD净化技术的研究”合同,即采用NHD物理溶剂法脱除合成原料气中的硫化物和二氧化碳,并选择一个中型厂使用此项技术,然后提供大型厂使用,“七五”为油头和煤头大型厂净化技术作准备,提出气液平衡数据和工业化基础设计。

1988年批准的山东鲁南化肥厂二期扩建工程为年产8万吨合成氨,造气部分引进德士古煤浆气化技术,其它部分由国内配套。

由于煤气中硫化物和二氧化碳含量较高,经多方研究认可选用了NHD溶剂脱除合成气中硫化物和二氧化碳的工艺,于1992年投产。

原料气先经选择脱硫,而后脱碳,H2S经富集后进克劳斯硫回收,在2MPa压力下将含CO2 43%,H2S 4.5克/标米3,COS 13毫克/标米3的变换气净化至CO2 0.1%,总硫1ppm,每吨氨总能耗99万大卡,溶剂损耗0.5公斤。

在气液平衡数据的测定和鲁化厂年产8万吨生产装置的基础上,提供了大型厂设计参数,进行此项年产30万吨合成氨NHD脱硫脱碳基础设计,条件是以德士古煤浆气化气经中低温耐硫变换后的气体为原料,和设定操作压力为3.4MPa。

选用脱CO2溶剂(脱碳富液)选择性脱硫,尔后脱碳,H2S富集后去克劳斯回收的流程,在3.3MPa压力下,原料气含CO2 42.91%,H2S 0.86%,COS 18ppm 净化至CO2 0.1%,总硫1ppm,每吨氨脱硫及H2S提浓需耗蒸汽0.31吨,脱碳需耗冷量0.709×106KJ,总能耗1.9727×106KJ,溶剂损耗0.4公斤,溶剂吸收能力47标米3 CO2/米3。

化学工艺学 合成气中硫化物和二氧化碳的脱除

合成气中硫化物和二氧化碳的脱除1.1合成气中硫化物的脱除在制气时,所用的气、液、固三类原料均含硫化物。

在制气时转化成硫化氢和有机硫气体,它们会使催化剂中毒,腐蚀金属管道和设备,危害很大,必须脱除,并回收利用这些硫资源。

1.1.1硫化物的危害硫化物是制气过程中最常见、最重要的催化剂毒物,极少量硫化物就会使催化剂中毒,使催化剂活性降低直至完全失活。

硫化物主要有硫化氢和有机硫化物,后者在高温和水蒸气、氢气作用下也转变成硫化氢。

用天然气或轻油制气时,为避免蒸汽转化催化剂中毒,已预选将原料彻底脱硫,转化生成的气体中无硫化物。

煤或重质油制气时,氧化过程不用催化剂,不用对原料预脱硫,因此产生的气体中有硫,在下一步加工前必须进行脱脱硫。

1.1.2硫化物脱除的方法分类脱硫方法要根据硫化物的含量、种类和要求的净化度来选定,还要考虑技术条件和经济性,有时可用多种脱硫方法组合来达到对脱硫净化度的要求。

按脱硫剂状态来分,有干法、湿法两大类。

干法脱硫可分为吸附法和催化转化法,湿法脱硫可分为化学吸收法、物理吸收法、物理-化学吸收法和湿式氧化法。

下面主要介绍湿法脱硫中的物理吸收法(NHD)。

1.1.3 NHD脱硫方法湿法脱硫剂为液体,一般用于含硫量高、处理量大的气体的脱硫。

其中物理吸收法是利用有机溶剂在一定压力下进行物理吸收脱硫,然后减压而释放出硫化物气体,溶剂得以再生。

主要有冷甲醇法、此外还有碳酸丙烯酯法、N-甲基吡啶烷酮法、NHD法等,主要介绍NHD法。

1.1.3.1原理及工艺流程NHD溶剂是一种有机溶剂(聚乙二醇二甲醚),它对气体中硫化物和二氧化碳具有较大的溶解能力,尤其是对硫化氢有良好的选择吸收性,NHD溶剂物化性能稳定,蒸气压低,挥发损失小,无气味、无毒、不腐蚀、不分解。

该工艺能耗低、消耗低、成本低,运转时溶剂耗损少,是一种较理想的物理吸收剂,适合于以煤(油)为原料,酸气分压较高的合成气等的气体净化,脱硫时需消耗少量热量,脱碳时需消耗少量冷量,属低能耗的净化方法。

合成氨脱碳系统的优化及稳定(NHD脱炭)

合成氨脱碳系统的优化及稳定(NHD脱炭)摘要:合成氨脱碳系统中NHD脱硫、脱碳技术具有能耗低、净化度高、设备和流程简单等特点,已在舍成氨、甲醇和醋酸生产企业的脱硫、脱碳中得到了成功应用,并取得了丰富的实践经验。

近年来,又全力开发NHD技术在焦炉气脱硫中的应用,并取得了突破性的成果。

为实现焦炉气制甲醇技术的工业化提供了有效的脱硫工艺。

关键词:NHD脱硫脱碳优化稳定一、合成氨脱碳系统中NHD溶剂性质、吸收机理及工艺特点1.物理性质NHD(脱碳)溶剂的主要成分是聚乙二醇二甲醚的同系物,分子式为CH3一O一(C2HO) CH ,式中凡=2—8,为浅黄色液体。

在25cI:时,其密度为l027kg /m ,蒸气压为0.093Pa,冰点为一2一29cI:,闪点为l5l℃,燃点为157cI:。

2.工艺原理NHD(脱碳)溶剂吸收H:S、COS、CO:的过程具有典型的物理吸收特征,在H:S、COS、CO:一NHD溶剂系统,当上述气体分压低于lMPa时,气相压力与液相浓度基本符合亨利定律。

HS、COS、CO在NHD溶剂中的溶解度随压力升高、温度降低而增大,因此宜在高压、低温下进行}{2S、COS、CO 的吸收过程;当系统压力降低、温度升高时,溶液中溶解的气体得以释放,实现溶液的再生过程。

3.工艺特点3.1净化度高正常操作工况下,在l台吸收塔内可将H S和COS脱除至l×10~,CO:脱除至0.1%以下。

3.2能选择性吸收H:S和有机硫。

3.3吸收H:S、有机硫、CO:等气体的能力强。

3.4溶剂蒸气压低,挥发损失少。

流程中不设置洗涤回收溶液的装置,企业实际吨氨溶剂消耗一般为0.2kg。

3.5溶剂无腐蚀性实践经验表明,即使溶剂含水量达10%、累积含硫量达300mg/L,也未发现设备有明显腐蚀,工艺装置基本采用碳钢材料,投资少,维护和维修费用低。

二、合成氨NHD(脱碳)技术的优化与稳定1.合成氨NHD(脱碳)溶液工艺条件的优化NHD溶液的脱碳能力、脱碳指标与很多工艺条件有关,在压力基本不变的前提下,影响因素还有温度、溶液循环量和溶液含水量。

浅谈NHD溶液在脱碳工艺中的应用

聚乙二醇二甲醚(NHD)溶剂是由南京化学工业集团公司研究院、杭州化工研究所、鲁南化学工业集团公司三家单位研制并成功开发的一种新型的、高效的脱碳脱硫溶剂[1]。

它具有选择性好、吸收能力大、溶剂耗损量小、操作弹性范围大、工艺流程比较简单、经济效益好、节能效果显著等优点。

NHD溶剂溶解吸收气体的净化技术是一种脱除酸性气体的物理吸收新工艺,相当于国外的Selexol 工艺,目前已经用于吸收合成气、天然气、燃料气等混合气体中CO2、H2S、COS等组分的吸收,并且取得了较好的吸收效果。

1 NHD溶剂脱碳原理NHD溶液[2]的成分主要为聚乙二醇二甲醚的同系物,化学分子式为:CH3O(C2H4O)n CH3,其中n=2~8,相对分子质量为250~280。

溶剂的密度为1.027kg /m3,闪点为151℃,燃点为157℃,冰点为- 22~- 29℃,蒸汽压为(25℃)0.093Pa,表面张力为0.034N /m,黏度为4.3mPa·s,比热为2100J/ ( kg·K),导热系数为0. 18w /( m·K)。

NHD溶剂具有良好的脱硫脱碳性能,是一种优良的物理吸收溶剂。

由酸碱理论可知,NHD溶剂的—CH3基和—CH2—CH2—基是软酸部分,醚基团内的氧是硬碱性中心。

所以,NHD溶剂对硬酸性气体CO2、H2S、COS有较强的吸收溶解能力,从而达到脱除酸性二氧化碳气体的目的[2-3]。

对CO2、H2S、COS等气体有很强的吸收能力,并能选择性地进行气体H2S的吸收,对于脱除水和脱除油也具有一定功效。

以CO2的溶解度为100计,不同种类的气体在NHD溶剂中的相对溶解度[4]如表1所示。

浅谈NHD溶液在脱碳工艺中的应用栾艳勤1 范留彬21.新地能源工程技术有限公司天津分公司 天津 3000002.中石化第四建设有限公司 天津 300000摘要:聚乙二醇二甲醚(NHD)溶剂是一种高效脱碳溶剂,本文简单阐述了NHD溶剂的物化性质、脱碳机理、工艺流程及NHD溶剂吸收CO2的优点。

NHD气体净化工艺脱碳溶液水含量的控制

2 1 进塔 气 中饱 和水 蒸 气含 量 .

2 2 1 气提气 的性质 .. 气提气 的性质对脱碳溶 液水 含量 的影 ห้องสมุดไป่ตู้迅 速 、明显。要取得 良好的气提分离效果 ,必须保

证气提气在气 提过程 中不能带入水蒸气 ,否则 , 会严重影响脱碳 溶液的水含量 。2 0 年 4 1 06 月 2 日,因系统检修原 因,我厂将原采用常压氮气气

量有 直 接关 系 ,需综 合考 虑 。

维普资讯

第 6期

20 0 6年 l 月 1

中 氮

肥

No 6 .

M — ie to e o sF riz rP o rs S zd Ni g n u etl e r g es r i

No .2 0 v 0 6

探讨 。 1 N- 脱碳 工艺 流 程简 介 I I D

效果降低 ,脱碳溶液水含量增加 。

2 2 气提 分 离水 蒸 气的效 果 .

进塔气经气气换热器后进入进塔气分离器 , 分离出冷凝水后进入脱碳塔 ,脱碳后的出塔气进 入气气换热器回收利用冷量后进入下一单元 。吸

收c2 o 后的 N D溶液经过氨冷、闪蒸后进入气 H 提塔再生 ,然后循环使用 。过程 中产生的闪蒸气

夏水 林

( 兖矿鲁南化肥厂 ,山东 滕州 2 72 ) 7 5 7

[ 中图分类号] Q 132 [ T . 4 1 6 文献标识码】B [ 文章编号]10 9220 )6 000 0493(0 60 — 2—1 0

N D作为一种优 良的有机溶剂 ,对 c 2 H o 和 HS 2 具有优 良的选择吸收脱除功能 ,适用于煤制 合成气 的净化以及天然气 、油田气、炼厂气和城 市煤气中酸性气体 的脱除 。N D与水有很好 的 H 互溶性。N D溶液 中的水 含量越 高 ,会导致 越 H 多的酸性气体溶于其中,使溶液呈酸陛,从而对

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

NHD脱硫脱碳气体净化工艺技术介绍目录第一章基础理论和数据1.1概述1.2NHD溶剂物化性质1.3吸收原理和相平衡规律1.4脱硫工艺参数的选定1.5脱碳工艺参数的选定第二章工艺过程设计2.1工艺说明2.2脱硫脱碳方案比较2.3 结论第一章基础理论和数据1.1概述NHD净化技术与美国专利Selexol净化技术类似,并达到同等水平。

NHD溶剂是一种有机溶剂(聚乙二醇二甲醚),它对气体中硫化物和二氧化碳具有较大的溶解能力,尤其是对硫化氢有良好的选择吸收性,蒸汽压低,运转时溶剂耗损少,是一种较理想的物理吸收剂,适合于以煤(油)为原料,酸气分压较高的合成气等的气体净化,脱硫时需消耗少量热量,脱碳时需消耗少量冷量,属低能耗的净化方法。

根据化工部“七五”国家重点科技攻关计划合成氨一条龙中“75—7—6NHD净化技术的研究”合同,即采用NHD物理溶剂法脱除合成原料气中的硫化物和二氧化碳,并选择一个中型厂使用此项技术,然后提供大型厂使用,“七五”为油头和煤头大型厂净化技术作准备,提出气液平衡数据和工业化基础设计。

1988年批准的山东鲁南化肥厂二期扩建工程为年产8万吨合成氨,造气部分引进德士古煤浆气化技术,其它部分由国内配套。

由于煤气中硫化物和二氧化碳含量较高,经多方研究认可选用了NHD溶剂脱除合成气中硫化物和二氧化碳的工艺,于1992年投产。

原料气先经选择脱硫,而后脱碳,H2S经富集后进克劳斯硫回收,在2MPa压力下将含CO2 43%,H2S 4.5克/标米3,COS 13毫克/标米3的变换气净化至CO2 0.1%,总硫1ppm,每吨氨总能耗99万大卡,溶剂损耗0.5公斤。

在气液平衡数据的测定和鲁化厂年产8万吨生产装置的基础上,提供了大型厂设计参数,进行此项年产30万吨合成氨NHD脱硫脱碳基础设计,条件是以德士古煤浆气化气经中低温耐硫变换后的气体为原料,和设定操作压力为3.4MPa。

选用脱CO2溶剂(脱碳富液)选择性脱硫,尔后脱碳,H2S富集后去克劳斯回收的流程,在3.3MPa压力下,原料气含CO2 42.91%,H2S 0.86%,COS 18ppm 净化至CO2 0.1%,总硫1ppm,每吨氨脱硫及H2S提浓需耗蒸汽0.31吨,脱碳需耗冷量0.709×106KJ,总能耗1.9727×106KJ,溶剂损耗0.4公斤,溶剂吸收能力47标米3 CO2/米3。

该项工艺技术由南化公司研究院负责,基础设计以化工部第一设计院为主,在南化院参加下共同编制完成。

1.2NHD溶剂物化性质NHD溶剂是聚乙二醇二甲醚的混合物,是一种有机溶剂,其分子式为:CH3—O (CH2CH2—O)n—CH3,n=2~8。

其物理性质如下:(25℃时)分子量:260密度:1.022g/cm3冰点:-22~-29℃蒸汽压:0.0007mmHg表面张力:33dyn/cm粘度:4.2cp导热系数:0.13Kcal/hm℃比热:0.5Kcal/g℃闪点:151℃燃点:157℃外观:清、淡黄色液体PH:6~8Cl-ppm:<8本基础设计中采用分子量为260~280的NHD溶剂作为设计依据。

其溶液的基础物性数据采用南化院88年提供的“NHD溶剂物性数据”。

1.3吸收原理和相平衡规律:根据广义的酸碱理论,在聚乙二醇二甲醚溶剂的分子结构中,醚基团内的氧为硬碱性中心,而CH3和CH2CH2一基团则为软酸部分,因此该溶剂对硬酸性气体(如H2S、CO2)和软碱性气体(如硫酸,CS2和COS)均有一定的溶解能力,几种气体在溶剂中的溶解度与分压的关系如图(1-3-1)。

聚乙二醇二甲醚溶剂吸收H2S、CO2的过程是一个物理吸收过程。

根据相平衡数据可知,H2S在NHD中的溶解度能较好的符合专利定律,可用下列数字模型描述:对于CO2在NHD中的溶解度,当CO2分压低于1.0MPa时,气相压力与液相浓度基本符合亨利定律,可用下列数学式计算其平衡溶解度。

超过1.0MPa,特别是在低温条件下,亨利定律不再适用,此时按下式进行计算CO2溶解度。

式中:C—气体溶解度l/lPH2S—H2S气体气压mmHgPCO2—CO2气体分压kg/cm2F2co2—CO2逸度kg/cm2Xco2—液相中的CO2分子分离a、b—常数CO2的逸度(f0co2)应用适合于极性气体的RKS状态方程式。

NHD溶剂吸收H2S、COS、CO2的过程具典型的物理吸收特征,由图(1—3—2)和图(1—3—3)可见:H2S和CO2在NHD溶剂中的溶解度随压力升高,温度降低而增大,此时进行H2S和CO2的吸收过程,当压力降低,温度升高时溶液中溶解的气体释放出来,实现溶剂的再生过程。

NHD溶剂对H2S的吸收具有较好的选择性,从下表可见:表(1—3—1)NHD溶剂对H2S,CO2的本生系数厘米3/厘米3。

表1-3-1从表中数据可见H2S与CO2的溶解度之比~9由于溶剂对H2S的选择吸收,所以在净化装置中可以获得合格的产品气,又相应地得到高H2S浓度的酸性气,后者可以采用克劳斯装置回收硫。

1.4脱硫工艺参数的选定1.4.1工艺流程的选择针对不同的气源与净化要求,可以选择不同的净化流程,其H2S浓缩方式也不一样,以德士古煤浆气化法生产的原料气经变换后进入脱硫,脱碳工序的气体主要组分是:H2S 0.86%,COS 10ppm,CO2%42.91%,要求出脱硫塔总硫<10ppm,脱碳后净化气CO2%<0.1%,总硫<1ppm再生CO2气量及纯度应满足尿素生产需要,脱硫再生尾气中H2S浓度≥25%,以便能直接进克劳斯硫回收装置,故本基础设计根据计算机优化结果选择了:“CO2予饱和吸收与浓缩H2S的流程”,即对H2S和CO2的吸收是在脱硫,脱碳塔中分别进行。

而在脱硫塔中对H2S的吸收液是采用来自脱碳塔底预饱和CO2 后的脱碳富液。

由于使用预饱和CO2 溶液使在脱硫塔中减少了对CO2 的吸收,这一方面提高了脱硫塔底富液中H2S的比例,对H2S提浓有利,另一方面也降低了脱硫塔温升,从而提高了溶液的吸收能力。

由于避免了大部分CO2在塔顶吸收所造成的塔顶处“温度膨胀”现象,调整了吸收塔的温度分布,使得塔顶处温度和K值较低,对于给定的吸收剂而言,则减少了所需的塔板数。

脱硫后的气体,总硫含量为6.4ppm,CO2 44.48%进入脱碳塔进行脱碳,并进一步脱除残余的硫化物,进脱硫塔气体CO2 45.99%,在脱硫塔中CO2的脱除率为7.5%,若不用预饱和CO2 溶液则CO2 脱除率~22%。

为使脱硫再生气能直接进克斯斯硫回收装置而设置浓缩塔,溶液中H2S在浓缩塔中的提浓也是利用了NHD溶液对H2S的选择吸收原理。

此浓缩塔的溶液中H2S /CO2 比值比出脱硫塔富液中的相应比值提高了4.6倍,使之再生尾气中H2S 含量达到≥2.5%的指标。

浓缩塔塔底吹入N2气进行汽提,使溶液中更多的CO2 解吸出来利于H2S提浓,所以在浓缩塔中存在着气提CO2 和吸收H2S的两种物理过程。

1.4.2吸收温度H2S在NHD溶剂中的溶解度随吸收温度的降低而增大(如图1—3—2),所以在低温下进行吸收过程对提高脱硫气的净化度和溶剂的吸收能力均有利,可减少溶液循环量,这进而降低了用于泵送溶液的功率消耗,而且也降低了从溶液中解吸酸性组份时用于溶剂再生的能量消耗,另外低温吸收可提高对H2S吸收的选择性。

低温吸收的缺点是溶液的粘度大,传质速率下降,并且需消耗一定的冷量,故吸收温度的选择可根据工艺的需要和整个工艺流程中能量的分配等而决定之。

本基础设计脱硫吸收液是利用预饱和CO2 溶液——脱碳塔富液,经计算机优化结果进脱硫塔溶液温度取~12℃为宜,这样的温度既可满足脱硫在较高的气液比(~500)下脱硫的净化度要求(总硫<10ppm),也保证了脱碳在较合适的溶液循环量和适宜的吸收温度下CO2 的净化度(<0.1%)。

1.4.3溶液的再生进吸收塔的溶液贫度直接影响着气体的最终净化度,而溶液的贫度取决于再生效果,在脱硫净化度要求高的情况下,溶液再生状况尤其重要。

(1)再生方法NHD溶液的再生可采用多级减压闪蒸和汽提法(加热汽提,惰性气汽提),一般若净化度要求不高,可采用多级减压闪蒸,若净化度要求高须采用惰性气汽提或加热汽提法。

本设计脱硫净化度要求较高,故采用加热汽提法再生。

(2)溶液水含量脱硫再生塔中存在一定量水对溶剂再生有利,一方面由于水的蒸发产生水蒸汽降低了溶液表面酸性气体分压,有利于酸性气的气提,另一方面纯溶剂的沸点较高,而随着溶液中水含量的增加溶液沸点降低,水仍可大量蒸发产生蒸汽,而减少了溶剂的蒸发,从而降低溶剂的损耗。

但在一定的热负荷下,再生塔中溶液含水多,必然使出再生塔溶液水含量增加,由图(1—4—1)知:溶液中水含量大于5%时将影响酸性气体的吸收,因此再生贫液中含水控制在4%以下较为合适。

根据模式数据及计算机计算结果表明进煮沸器溶液含水在5%左右为宜,这一值是通过控制再生塔顶回流冷凝液量来保证的。

1.4.4H2气的回收出脱硫塔富液先经一级闪蒸槽,在1.1MPa压力下进行闪蒸,经闪压机加压返回系统,以回收在脱硫塔中被吸收的H2气。

经计算可回收244Nm3/h的H2气,折合每小时产氨0.11吨,则每年可增产792吨氨。

所以设置一级闪蒸气压缩机回收H2气是合理的。

1.4.5二级闪蒸,浓缩塔压力的确定闪蒸压力的变化直接影响着再生气的浓度所以脱硫富液闪蒸压力的选择首先要考虑尾气处理对再生气浓度的要求,闪蒸压力低对提高再生气中H2S浓度有利。

克劳斯法硫回收流程要求再生气H2S浓度>25%,由于浓缩塔底通过N2气汽提,利于CO2 的解吸,所以进闪蒸槽的溶液换热至60℃,二级闪蒸压力为0.6MPa 时即可达到要求。

浓缩塔压力的选择是依据在该压力下NHD溶剂能较完全的选择吸收H2S而溶解尽量少的CO2 ,以便提高塔底溶液中H2S/CO2 之比,达到浓缩H2S的目的,并使塔顶气体符合排放标准。

本设计经计算机优化结果选择如下工艺条件可使再生,浓缩工艺指标均达到要求:进二级闪蒸槽溶液温度60℃,闪蒸压力0.6MPa(绝)浓缩塔顶溶液量95T/h,塔顶进液温度12℃,塔操作压力0.6MPa(绝),塔底通入N2气汽提。

这时出浓缩塔气体总硫为4.4kg/h(H2S计),可直接排放,塔底溶液经再生塔再生后,再生气H2S浓度>25%,可送往克劳斯硫回收装置。

由于二级闪蒸槽和提浓塔可采用相同的操作压力故闪蒸气可直接进入浓缩塔,而省去了压缩机。

1.4.6溶剂的损耗与回收1、NHD溶剂蒸汽压低,在25℃时为0.0007mmHg,由于溶剂的蒸汽压脱硫系统各工艺气流夹带NHD溶剂量如下表:从表中数据可见,由于溶剂的蒸汽压而造成的溶剂损失很少,因此流程中不设置洗涤回收溶剂装置。