烤漆房技术参数

汽车喷烤漆房选用材料、及规格配置要求

汽车喷烤漆房选用材料、及规格配置要求

随着经济的发展,人们对汽车、家具的要求越来越高,从而推动着汽车维修美容、家具烤漆行业的快速发展。

但是以往的烤漆方污染严重,烤漆过程对工人身体危害很大,对车主以及家具使用者也危害很大。

于是之而来的一个市场需求应运而生:美观,耐用,健康,环保型汽车烤漆房。

电加热红外线汽车烤漆房配置:

外径7*5*3.2M

内径6.85*3.9*2.6

1.加热方式:采用24组红外线电加热

2.风机:选用2台低噪音风机

3.照明:顶灯8组,总照明功率960W

4.大底:采用槽钢、方管及角钢焊接,除油、除锈、除磷,喷漆

5.加热区:采用保温彩钢镀锌板,EPS保温板

7.控制箱:具有漏电、恒温烤漆等功能(简易型)

8.过滤棉采用国产S600型过滤棉

9.箱体选用5*5方管焊接

10.大板选用5CM厚EPS保温板。

铁皮厚度为0.3mm。

11.总功率烤房总功率30KW。

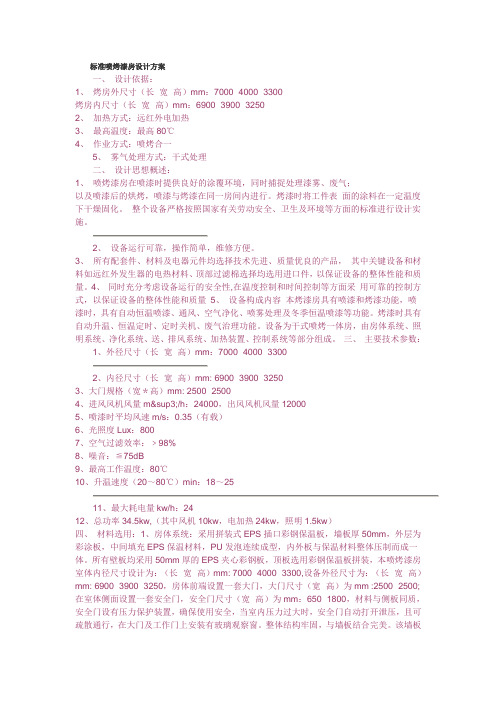

标准喷烤漆房设计方案

具有如下特点:轻型,新颖,造型美观; 保温,隔热,隔声性能良好;强度,刚度,稳定性,抗冲击性能好预制装配化程度高,施工快捷2、框架系统:由于该喷烤漆房的高度达到了56000mm,为了使该喷烤漆房达到更安全和精益求精的目的,我们设计了该框架结构。

(在一般的喷烤漆房没有这一块)。

采用75mm×100mm的方型钢管,从内部穿过复合板,并且横竖各个方向连接起来,形成一个整体。

共6组。

3、照明系统:采用顶侧部与腰侧灯相结合照明的方法,此结构使房内光线柔和,光照均匀明亮,且室内光强达800Lum以上,照明灯管采用菲利浦灯管进行照明,镇流器为专用镇流器,性能稳定,使用寿命长。

4、净化系统:采用具有精粗双重过滤结构,粗郊过滤层能有效地捕捉直径大于10μm的尘粒,精密级亚高效过滤层为荷兰产特厚过滤棉具有多层结构,能有效地捕捉直径大于4μm的尘粒,整个过滤系统尘量大、阻力小、寿命长、过滤效率可达98%以上。

5、送、排风系统:根据喷烤漆室风量的要求,取总的送风量为18000m³/h,喷烤漆房采用2套送、排风系统,每套送、排风系统设置1台和2台3kw的风机,此风机采用引进西门子技术生产的YDW系列双进风离心风机,采用镀锌板模压成型,风量大,耐温性好。

均有专用风机厂制造。

①送风量的确定:根据公式Qs﹦1800FV式中Qs—送风量(m³/h)F—送风区截面积(m³)V—设计风速(m/s)计算得:送风量及考虑风阻等其他因素。

这里取送风两位Qs﹦18000 m³/h。

考虑到设备启动功率、噪音、送风的均匀性,故给喷漆室均配置两套送风系统、两套排风系统。

送、排风及主要技术参数如下:型号:YDW-4.5L 流量;12000 m³/h/台全压:820Pa 转速:900r/min 功率:4kw 数量:1台6、加热系统:采用远红外电加热装置。

烤漆房参数

1. 轿车烤漆房参数内尺寸6840*3900*2600mm (L*W*H)外尺寸6940*5100*3150mm (L*W*H)正面门三扇, 2900*2450mm (W*H)工作门一扇, 600*1800mm (W*H)墙板50mm EPS插口型保温板,铁皮厚度:双面铁皮分别为0.3mm底座铁板折弯地台,高300mm,全地格栅,两个上车台, 530*1700mm (W*H)地格珊规格:30mm宽,4mm厚凸型铁支架规格:1.7mm厚度的铁板支腿规格:3mm厚度铁板钢槽(又叫:U型钢)照明系统斜顶灯8组×3=24 支灯管,灯管型号:T8一体化灯管,36W/根,灯管总功率:864W机柜装置方式侧进风,方管框架,喷涂铁板,铁板厚度:0.5mm厚风机2台离心式风机4.0KW,风量26000 m³/h电加热系统380V电压,24根碳纤维远红外线加热管,每根加热管功率1KW, 总共是24KW,灯管分配情况:左右墙板各12根(3×4组=12根)过滤系统送风:初效过滤棉,亚高效过滤棉电控系统喷漆、烘干温度、限温器、照明、累计时总功率33KW2.中巴车烤漆房参数:内尺寸9000*4900*3650mm (L*W*H)9159150*6100*4100mm (L*W*H)正面门三扇, 2900*2850mm (W*H)工作门一扇, 600*1800mm (W*H)墙板75mm EPS插口型保温板,铁皮厚度:双面铁皮分别为0.3mm底座铁板折弯地台,高300mm,全地格栅,三个上车台, 900*2000mm (W*H)地格珊规格:30mm宽,4mm厚凸型铁支架规格:1.7mm厚度的铁板支腿规格:3mm厚度铁板钢槽(又叫:U型钢)照明系统斜顶灯8组×3=24 支灯管,灯管型号:T8一体化灯管,36W/根,灯管总功率:864W机柜装置方式侧进风,后上排风,喷涂铁板,铁板厚度:0.5mm厚风机进风机: 2台4KW双进风离心式风机,风量26000 m³/h排风机:1台7.5KW的鼓风机,风量20000 m³/h电加热系统380V电压,36根碳纤维远红外线加热管,每根加热管功率1KW, 总共是36KW,灯管分配情况:左右墙板各18根(3×6组=18根)过滤系统送风:初效过滤棉,亚高效过滤棉电控系统喷漆、烘干温度、限温器、照明、累计时总功率55KW。

烤漆房配置(9.2米)

外尺寸(mm)

9350×6100×4450(L×W×H)

地台

采用镀锌板折弯,方钢管支架,高350mm,3排花纹板2排地格栅。地台承载:<3.5吨

正面门

单开门,大门3扇,3300×3400mm(W×H),颜色:白色。

工作门

1扇,650×1850mm(W×H),颜色:白色。

单层镀锌板折弯顶板,厚度:0.8mm

电控系统

喷漆、升温喷漆、烤漆、烘干时间设定、照明开关。

电压频率

380v-420v

最高工作温度

75℃

光照度

≥600LUX

空载风速

≥0.25m/s

总功率

21KW

颜色:有蓝色、红色、桔黄色和白色

注:选配部件在订购时要特别注明进风管道和排风管道长度,费用另算。

配置2:

外尺寸(mm)

排风配1台单进风离心风机,单台风机型号和技术参数如下:功率:7.5KW/台,流量:23000 m3/h(皮带传动,大叶片)

加热系统

配1台百得BT26燃油燃烧器,不锈钢高效热交换器,手动风门执行喷烤漆循环。最大发热量260000Kcal/h.

过滤系统

初效过滤,高效过滤,玻璃丝绵过滤,M型活性炭过滤

顶板

排风配1台单进风离心风机,单台风机型号和技术参数如下:功率:7.5KW/台,流量:23000 m3/h(皮带传动,大叶片)

加热系统

配1台百得BT26燃油燃烧器,不锈钢高效热交换器,自动风门执行喷烤漆循环。最大发热量260000Kcal/h.

过滤系统

初效过滤,高效过滤,玻璃丝绵过滤,M型活性炭过滤

顶板

单层镀锌板折弯顶板,厚度:0.8mm

油漆房要求

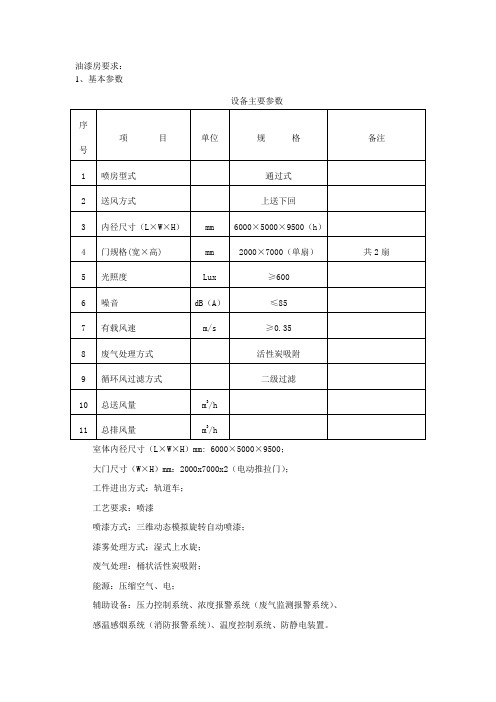

油漆房要求:1、基本参数设备主要参数序项目单位规格备注号1 喷房型式通过式2 送风方式上送下回3 内径尺寸(L×W×H)mm 6000×5000×9500(h)4 门规格(宽×高) mm 2000×7000(单扇)共2扇5 光照度Lux ≥6006 噪音dB(A)≤857 有载风速m/s ≥0.358 废气处理方式活性炭吸附9 循环风过滤方式二级过滤10 总送风量m3/h11 总排风量m3/h室体内径尺寸(L×W×H)mm: 6000×5000×9500;大门尺寸(W×H)mm:2000x7000x2(电动推拉门);工件进出方式:轨道车;工艺要求:喷漆喷漆方式:三维动态模拟旋转自动喷漆;漆雾处理方式:湿式上水旋;废气处理:桶状活性炭吸附;能源:压缩空气、电;辅助设备:压力控制系统、浓度报警系统(废气监测报警系统)、感温感烟系统(消防报警系统)、温度控制系统、防静电装置。

(说明:另配置一套监控室,对喷烤房内工作情况进行监控)烟气处理系统布置在室外,详见附图2、设备吊装说明1)本工程设备为浮标,最大浮标尺寸为高:5.5m,最大直径Ø3000mm详见下图2)浮标通过轨道车进入喷漆房内,轨道车详见下图3)浮标进入喷漆房内需利用顶部电动葫芦将浮标垂直吊起,吊装浮标需考虑采用十字型托盘吊架将浮标从小车上吊起,起吊装置还需要考虑浮标旋转。

详见下图以下为参考图,设备厂需根据经验进行优化。

4)浮标吊起后,厂家设置的喷枪可以自动上下移动,配合浮标旋转,完成浮标上下和侧面喷漆工作。

5)浮标喷漆完成后待浮标自然干燥后,再将浮标放置于小车上。

请厂家根据吊装方案校核调整喷漆室大小。

3、请厂家根据以上方案介绍,优化方案,给出详细,准确、安全的喷漆室方案。

油漆房技术方案

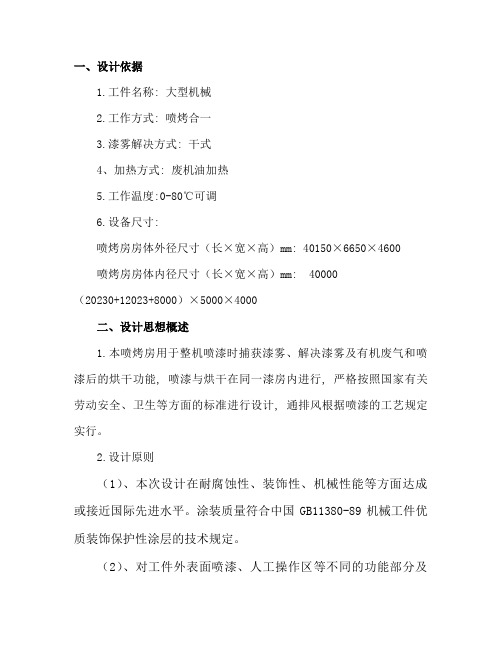

一、设计依据1.工件名称: 大型机械2.工作方式: 喷烤合一3.漆雾解决方式: 干式4、加热方式: 废机油加热5.工作温度:0-80℃可调6.设备尺寸:喷烤房房体外径尺寸(长×宽×高)mm: 40150×6650×4600喷烤房房体内径尺寸(长×宽×高)mm: 40000(20230+12023+8000)×5000×4000二、设计思想概述1.本喷烤房用于整机喷漆时捕获漆雾、解决漆雾及有机废气和喷漆后的烘干功能, 喷漆与烘干在同一漆房内进行, 严格按照国家有关劳动安全、卫生等方面的标准进行设计, 通排风根据喷漆的工艺规定实行。

2.设计原则(1)、本次设计在耐腐蚀性、装饰性、机械性能等方面达成或接近国际先进水平。

涂装质量符合中国GB11380-89机械工件优质装饰保护性涂层的技术规定。

(2)、对工件外表面喷漆、人工操作区等不同的功能部分及不同的工作环境规定进行分区布置, 即把房体提成二十米段, 十二米段, 八米段, 即可以整体使用, 也可以分段使用, 节约能源, 减少使用成本。

(3)、采用下排风的干式喷漆房。

(4)、对易产生噪声的涂装设备采用防噪声措施(送风机采用空调双进风离心风机), 使设备在车间内的噪声控制在85dB(A)以下。

(5)、在保证设备使用性能的前提下, 尽量减少基础投资。

三、设计思绪:设计思想概述及原则:1.1.喷漆室在设计时严格按照国家有关劳动安全、卫生、消防及环保等方面的标准进行。

如:涂装作业安全性方面符合:GB6514-1995《涂装作业安全规程涂装工艺安全及其通风净化》GB14444-93《涂装作业安全规程喷漆室安全技术规定》GB7691-87《涂装作业安全规程、劳动安全和劳动卫生》;TJ36-79《涂装作业安全规程》;环保方面符合:GB16297-1996《大气污染物综合排放标准》GBJ87-85《工业公司噪音控制设计规范》设备设计制作方面符合:GB2894-1996《安全标志》GB/T52226.1-1996《工业机械电气第一部分: 通用技术》1.2.设备美观大方, 满足产品使用规定, 运营可靠, 操作简便, 维护保养方便易行。

烤漆房

喷烤漆房设计方案一、喷烤一体房1、工件名称:烤漆房2、输送方式:人工输送3、喷漆房内径尺寸(长×宽×高):6850×3900×2200(mm)4、喷漆房外径尺寸(长×宽×高):7000×4050×2800(mm)5、进出货门尺寸(宽×高):3000×2200(mm)6、加热方式:电加热式(碳纤维远红外壁挂式烤灯)7、最高工作温度:65℃8、设备总面积:30m2二、设计目标主要承担工件的喷漆和烘干工作,使工件表面形成致密的耐蚀膜层,并具有良好的外观质量,以提高产品的防腐性能和装饰性能。

喷烤漆室具备通风、照明、空气净化、加热、升温和保温、漆雾处理功能,同时还具备故障报警和废气治理功能。

三、设计思想概述及原则1、喷烤漆室在设计时严格按照国家有关劳动、卫生、消防及环保等方面的标准进行,如:涂装作业安全性方面符合GB6514-2002、GB14444-2002《涂装作业安全规程喷漆室、烘干室安全技术规定》;涂装作业卫生性方面符合TJ36-97《涂装作业安全规程》;环保方面符合GB16297-2002《大气污染物综合排放标准》。

2、设备美观大方,满足产品使用要求,运行可靠,操作简便,维护保养方便易行。

3、选用的配套件、材料及电器元件均质量可靠,技术领先,其中关键配套件和材料(如:顶部过滤棉、红外线和电器主控件)均选用国内外知名品牌,确保设备的整体性能和质量。

4、控制系统充分考虑系统相互之间的连锁性,在温度、系统阻力都采取了保护措施,避免设备事故发生。

5、我们的设备是全新设备,包括室体、过滤材料,风机及所有零部件。

四、设备组成系统说明1、设备目的:用于工件外表面喷漆和烘干。

2、设备组成:本喷漆室用于工件喷漆和升温喷漆时扑捉漆雾、处理漆雾和废气治理功能,且严格按照国家有关劳动、卫生、消防及环保等方面的标准进行设计,通排风根据喷漆的工艺要求实施。

喷烤房技术说明

一、设计依据:1.工作方式:喷烤合一2.工艺方式:手工喷涂、自动烘干3.加热方式:电加热4.烤漆时工作温度:60℃二、设计思想概述:1、由设计依据确定喷烤漆房房体内径尺寸为(长×宽×高)mm:6550×3600×2450。

2、本漆房用于整机喷漆时捕捉漆雾、处理漆雾及有机废气和喷漆后的烘干功能,喷漆与烘干在同一漆房内进行,严格按照国家有关劳动安全、卫生、消防及环保等方面的标准进行设计,通排风根据喷漆的工艺要求实施。

3、设计原则:⑴设备满足使用要求,运行可靠操作简单,维修方便。

⑵所有配套件、材料及电器元件均选择技术先进、质量优良的产品⑶充分考虑设备运行的可靠性和安全性,在温度和压力控制方面均采用双重系统控制方式,以保证设备的整体性能和质量。

4、设备构成内容本喷烤漆房具有喷漆和烤漆两种功能,喷漆时具有通风、空气净化、漆雾处理及冬季送热风功能。

烤漆时具有升温、恒温定时。

设备由室体、照明、送风系统、排风系统、循环加热系统、空气净化系统、压力控制装置及电控系统等组成。

三、材料说明1、室体:由房体系统和底座系统组成。

a、房体系统:房体材料采用岩棉防火板材料并具有以下特点●轻型、新颖、造型美观;●保温、隔热、隔声性能优良;●强度、刚度、稳定性、抗冲击、抗震性能较好,具有耐腐蚀,耐大气性好;●预制装配化程度高、施工快捷、耐久性好、防水及使用寿命长。

在室体的四周纵向均匀布置了多道加固梁(镀锌板折弯而成);在室体顶部采用加固梁,从而保证整套室体的结构性能。

b、底座系统:由镀锌板经一次折弯而成,保证整体的结构性能,安装方便。

2、门及作业安全装置室体为非通过式,喷烤房进口端设有两扇大门,大门尺寸为(宽×高)mm:2400×2400;大门采用折叠式推拉,可自由手动开启。

同时在室体一侧设置一个安全人行门,尺寸为(宽×高)mm:700×1800。

门板材料也采用岩棉防火保温板制作。

喷烤漆房电器要求

喷漆/ 烤漆房设备的技术参数及

——电器控制系统设计要求

二、用电设备简介

1、用途:专用汽车外表喷烤漆用;先喷漆、后烘(烤)干。

2、用电设备情况

配套件表—(功率表)

注:1、风机为:(A式外转子直联传动)

双面进风、低噪音、离心通风机;

2、燃烧器:选用利雅路牌

3、喷漆时:常温;

烤漆时:≤~80℃,温度可调,

三、控制系统要求:

1、喷漆时控制:风机4台风机全开(大、小风机);喷完漆后开机。

2、烤漆时:先开2台小风机,2分钟后自动开启2台燃烧机工作;

烤漆停机时:先停燃烧机、5分钟后风机停;

3、温度控制:~80℃可任意设定;用数显式温控仪表。

燃烧机,自动调节供油量,达到控制温度的目的。

4、时间设定:烘烤时间30分钟,用时间继电器,可设定时间(如10、20、30分钟或以秒

控制设定),到时声光报警。

并且,到时后控制燃烧机停机,5分钟后停再小风机。

5、照明:普通日光灯管,电子继电器、灯箱外壳有玻璃采光。

共12组,每组40W×4支灯

管。

控制开、关。

连接牢靠。

6、预留一个供油泵、关接线位置。

电功率0.25kw

7、控制柜面板图:(风机数量不同)仅供参考

日期:2004-4-5。

标准型汽车喷烤漆房

汽车喷烤漆房设计方案及报价二〇一五年三月四日一、设计依据:1、设备要求外径尺寸(长×宽×高):(1)、喷烤漆房:7000×4000×3100mm2、烤漆温度:60℃-80℃3、加热能源:电加热二、工艺概述1、设计思想本套设备主要承担工件的油漆喷漆、烤漆任务。

该生产线为间歇式生产,设备设计时严格按照国家有关安全、卫生、消防及环保等方面的标准执行,整个设计以用户方的要求为依据,结合涂装工艺要求作相应调整。

喷烤漆室的设计执行下述国家有关劳动安全、卫生、消防及环保等方面的标准。

GB6514-95 《涂装作业安全规程涂漆工艺安全及其通风净化》GB7691-2003《涂装作业安全规程劳动安全和劳动卫生管理》GB14444-2006 《涂装作业安全规程喷漆室安全技术规定》GB14443-2007《涂装作业安全规程涂层烘干室安全技术规定》GBJ87-85 《工业企业噪声控制设计规范》GB12348-90 《工业企业厂界噪声标准》GB16297-96 《大气污染物综合排放标准》GBZ1-02 《工业企业设计卫生标准》GBZ2-02 《工作场所有害因素职业接触限值》GB12801-91 《生产过程安全、卫生要求总则》GB-T5266 《工业机械电气设备通用技术条件》GB3787-93 《电器安全标准》GB12265 《机械防护安全距离》GB/T14441-1993《涂装作业安全规程术语》设备设计制造应严格按照上述标准进行设计制造,产品质量要求可靠美观大方,满足产品使用要求,操作简便,维护保养方便,并可拆卸异地搬迁。

2、设计原则:(1)、本次设计在耐腐蚀性、装饰性、机械性能等方面达到或接近国际先进水平。

(2)、对工件表面喷漆、烘干、人工操作区等不同的功能部分及不同的工作环境要求进行分区布置。

(3)、喷漆室采用上送风下排风的干式喷漆室。

(4)、对易产生噪声的涂装设备采用防噪声措施(在送排风机座内填岩棉,送风机采用空调双进风离心风机),使设备在车间内的噪声控制在85dB(A)以下。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

烤漆房技术参数

电加热标准普通型汽车烤房

型号HS-APT

外径7*5*3.15m

内径 6.9*3.9*2.6m

主机为“百特”BT14型。

风机2台功率7KW(4KW1700元、3KW1300元各一台)。

加热方式:采用24组红外线电加热(红外烤漆还使漆涂层附着力更强,色泽及光泽度更高),碳纤维远红外线石英电热管, 电压54---380v,使用寿命6000h(47元/支)

燃烧器采用优质高效燃烧器(1600元发热量20万大卡、26万大卡、34万大卡……)

风机选用2台超低低噪音风机

照明顶灯8组,总照明功率为960W(升温时间10----15分钟,温度20度-----60度)

大底采用槽钢、方管及角钢焊接,除油、除锈、除磷、喷漆

加热区采用保温彩钢镀锌板, EPS保温板,铁皮厚度0.326mm

控制箱具有漏电保护,恒温烤漆等功能(简易型)

过滤棉采用国产S600型过滤棉

箱体选用4*4方管焊接

大板选用5CM厚EPS保温板。

高厚度铁皮

总功率:30kw。