同轴度、对称度、圆跳动和全跳动公差值 (1)

数控车削加工阶梯轴类零件

任务一 车削加 任务二 车削 任务三 车削

工短轴

加工锥轴 加工综合轴

任务四 车削 加工球头轴

任务五 车削加工径 向直槽轴

任务六 车削 加工手柄零件

任务七 车削 加工偏心轴

本项目主要介绍数控车床车削加工阶梯 轴类零件,具体包括短轴、锥轴、综合轴、 球头轴、 径 向直槽轴、手柄零件、偏心轴。

(2)刀具补偿 (3)自动加工

量具的使用: (1)用万能角度尺测量 (2)用正弦规检测 (3)用卡钳和千分尺检测

(1)清除切屑、擦拭机床,使用机床与 环境保持清洁状态。

(2)注意检查或更换磨损坏的机床导轨 上的油察板。

(3)检查润滑油、冷却液的状态,及时 添加或更换。

(4)依次关掉机床操作面板上的电源和 总电源。

任务1 数控车削加工短轴

1.零件图样

零件图样如图2-1所示。

2. 工作条件

(1)生产纲领:单件。

(2)毛坯:Φ40 mm硬铝棒料。

(3)选用机床为FANUC 0i系统CK6140型数 控车床。

(4)时间定额:编程时间20 min;实操时间 40 min。

3. 工作要求

1)工艺结构及精度分析。 本例工件由Φ20圆柱段、Φ35圆柱段、 倒角及倒 圆组成。工件尺寸精度和表面粗糙 度要求不高。 2)零件装夹方案分析。 采用三爪卡盘装夹方法。 3)加工刀具分析。刀具选择如下: T01: 93外圆车刀(刀具材料:高速钢)1把; T02:切断刀(宽4mm)1把; 4)工序卡如表2-1所示。

2)零件装夹方案分析。

采用三爪卡盘装夹方法。

3)加工刀具分析。刀具选择如下:

T01: 93外圆粗车刀(刀具材料:高速 钢)1把;

同轴度 对称度 跳动度 全跳动公差

>8 000

~10 000

公 差 值 /μm

1

0.4

0.4

0.5

0.6

0.8

1

1.2

1.5

2

2.5

3

4

5

6

8

10

12

2

0.6

0.6

0.8

1

1.2

1.5

2

2.5

3

4

5

6

8

10

12

15

20

3

1

1

1.2

1.5

2

2.5

3

4

5

6

8

10

12

15

20

25

30

4

1.5

1.5

2

2.5

3

4

5

6

8

10

12

15

8~10

用于制造一般精度要求,通常按尺寸公差IT9~IT10级制造的零件。8级精度用于拖拉机发动机分配轴轴颈,9级精度以下齿轮轴的配合面、水泵叶轮、离心泵泵体、棉花精梳机前后滚子,9级精度用于内燃机气缸套配合面、自行车中轴,10级精度用于摩托车活塞、印染机导布辊、内燃机活塞环槽底径对活塞中心、气缸套外圈对内孔等

9

15

20

25

30

40

50

60

80

100

120

150

200

250

300

400

500

600

10

25

40

50

60

80

100

120

150

200

250

一种轴孔配合结构装配困难的原因分析及改进

一种轴孔配合结构装配困难的原因分析及改进冯梦丽【期刊名称】《《汽车实用技术》》【年(卷),期】2019(000)017【总页数】3页(P203-205)【关键词】精度设计; 轴孔配和; 尺寸公差; 几何公差【作者】冯梦丽【作者单位】陕西法士特齿轮有限公司汽车传动工程研究院陕西西安 710119【正文语种】中文【中图分类】U463引言轴孔配合的结构在机械产品中应用十分广泛,在变速器产品上有多处使用。

其精度设计亦是产品设计中重要的部分。

设计过程是一个发展的动态过程,在实际的生产过程中,我们更需要不断地调整公差大小与生产成本及产品使用可靠性方面的关系,科学进行适应性设计。

但是在实际适应性设计中,一些细节性的选择同样后续的生产使用造成巨大的影响,本文阐述的就是一个典型的精度设计影响生产使用问题的原因分析和解决方案。

1 问题来源接装配现场反馈,变速箱某处轴与孔结构装配过程中频频出现装配困难的问题,严重时无法完成装配,甚至由于装配过程中的操作力度过大导致个别零件的损坏报废。

严重影响了现场的装配效率,也造成了一定的经济损失。

图1此机构为变速箱产品上常用的一处结构,使用较为广泛。

工作时,轴应可在孔内顺畅旋转,但应尽量避免其轴向窜动过大。

轴与孔的配合如不合适不但影响装配质量,亦会影响其正常工作,引起磨损,降低其使用寿命。

因此需要对其装配困难原因进行分析,优化其结构设计,并对后续同类结构的设计提供参考。

2 原因分析首先,对多批次零件的轴径及孔径进行检测,确认零件尺寸符合图纸要求,排除了由于生产加工不合格造成装配困难的可能。

其次,结合实际应用的需要,对产品结构图纸进行研究分析。

此两个零件属于典型的轴孔配合结构。

同一轴与基本尺寸相同的两个孔相配合,且配合性质相同。

应用环境属于易于转动的支撑用的配合,温度影响不大。

根据常规设计经验,从工艺上和宏观经济效益的角度考虑,优先选基孔制配。

通常轴孔的配合可分为过盈配合、过渡配合、间隙配合三种。

互换性与技术测量考试复习题及答案

互换性与技术测量考试复习题及答案选择题1.公差带相对于零线的位置反映了配合的______。

(A)A、松紧程度B、精确程度C、松紧变化的程度2.相互结合的孔和轴的精度决定了______。

(A)A、配合精度B、配合的松紧程C、配合的性质3.配合公差带相对于零线的位置取决于_____的大小。

(A)A、极限间隙或极限过盈B、极限间隙C、极限过盈4.基孔制是基本偏差为一定孔的公差带,与不同_____轴的公差带形成各种配合的一种制度。

(A)A、基本偏差的B、基本尺寸的C、实际偏差的5.在计算标准公差值时,各尺寸段内所有基本尺寸的计算值是用各尺寸段的____作为该段内所有基本尺寸来计算值的。

(A)A、首尾两个尺寸的几何平均值B、所有尺寸的算术平均值C、所有尺寸的几何平均值D、首尾两个尺寸的算术平均值6.设置基本偏差的目的是将_____加以标准化,以满足各种配合性质的需要。

(A)A、公差带相对于零线的位置B、公差带的大小C、各种配合7.公差与配合标准的应用,主要是对配合的种类,基准制和公差等级进行合理的选择。

选择的顺序应该是:_____。

(A)A、基准制、公差等级、配合种类B、配合种类、基准制、公差等级C、公差等级、基准制、配合种类D、公差等级、配合种类、基准制8. 比较不同尺寸的精度,取决于______。

(C)A、公差值的大小B、公差单位数的大小C、公差等级系数的大小D、基本偏差值的大小9.标准公差值与_____有关。

(A)A、基本尺寸和公差等级B、基本尺寸和基本偏差C、公差等级和配合性质D、基本偏差和配合性质10.基本偏差代号为P(p)的公差带与基准件的公差带可形成_____。

(A)A、过渡或过盈配合B、过渡配合C、过盈配合D、间隙配合11.从加工过程看,零件尺寸进入公差范围的“起始尺寸”是______。

(B)A、最大极限尺寸B、最大实体尺寸C、最小极限尺寸D、最小实体尺寸12.从加工过程看,零件尺寸的“终止尺寸”是______。

机械设计中几何公差-注出公差值数系表

——摘自机械手册5版1卷3-337。 公差等级 7 8 公差值 /μm 3 4 4 5 4 6 5 8 6 9 7 11 8 13 10 15 12 18 14 20 16 23 18 25 20 27

9 6 8 9 11 13 16 19 22 25 29 32 36 40

10 10 12 15 18 21 25 30 35 40 46 52 57 63

1 0.4 0.4 0.5 0.6 0.8 1 1.2 1.5 2 2.5 3 4 5 6 8 10 12

表 3.3-42 同轴度、对称度、圆跳动和全跳动公差数系——摘自机械手册5版1卷 公差等级 2 3 4 5 6 7 公差值 /μm 0.6 1 1.5 2.5 4 6 0.6 1 1.5 2.5 4 6 0.8 1.2 2 3 5 8 1 1.5 2.5 4 6 10 1.2 2 3 5 8 12 1.5 2.5 4 6 10 15 2 3 5 8 12 20 2.5 4 6 10 15 25 3 5 8 12 20 30 4 6 10 15 25 40 5 8 12 20 30 50 6 10 15 25 40 60 8 12 20 30 50 80 10 15 25 40 60 100 12 20 30 50 80 120 15 25 40 60 100 150 20 30 50 80 120 200 表3.3-43 位置度公差值数系 2 2.5 3 4 n n n 2×10 2.5×10 3×10 4×10n 注:n为正整数

10 20 25 30 40 50 60 80 100 120 150 200 250 300 400 500 600

11 30 40 50 60 80 100 120 150 200 250 300 400 500 600 800 1000

公差原则

Ø0.1 M

0.4 0.3 0.1 -0.3 -0.2 Ø19.7 Da/mm

ø20(dM) Ø 20.1(dMV)

最大实体要求应用实例(二)

如图所示,被测轴应满足下列要求: 实际尺寸在ø11.95mm~ø12mm之内; 实际轮廓不得超出关联最大实体实效边界,即关联体外作用尺寸不大 于关联最大实体实效尺寸dMV=dM+t=12+0.04=12.04mm 当被测轴处在最小实体状态时,其轴线对A基准轴线的同轴度误差允 许达到最大值,即等于图样给出的同轴度公差( ø 0.04 )与轴的尺 寸公差(0.05)之和( ø 0.09 )。 0

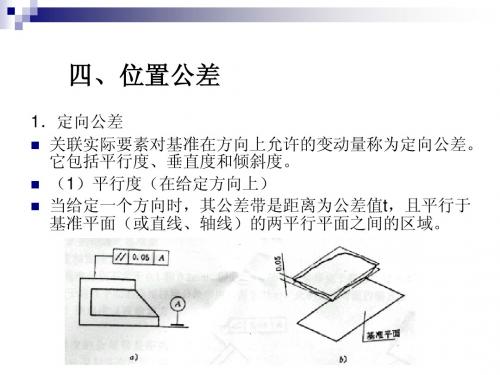

(3)倾斜度(在给定方向上)

倾斜度的公差带是距离为公差值t,且与 基准平面(或直线、轴线)成理论正确 角度的两平行平面(或直线)之间的区 域。

2.定位公差

关联实际要素对基准在位置上允许的变动量称为 定位公差。它包括同轴度、对称度、位置度。 (1)同轴度 同轴度的公差带,是直径为公差值t,且与基准轴 线同轴的圆柱面内的区域。

最大实体要求 轴 孔

dm≤dMMVS=dMMS+t形位 dmin≤da≤dmax Dm≥DMMVS=DMMS-t形位 Dmin≤Da≤Dmax

孔

边界尺寸为最大实体尺寸 MMS(dmax,Dmin)

边界尺寸为最大实体实效尺寸 MMVS=MMS±t

标注

单一要素

在尺寸公差带后 加注 E

用于被测要素 时

在形位公差框格第二格 公差值后加 M

4、最大实体状态(尺寸、边界)

最大实体尺寸(Maximum Material Size, MMS):实际要 素在最大实体状态下的极限尺 寸。 (轴的最大极限尺寸dmax,孔 的最小极限尺寸Dmin) 最大实体边界:尺寸为最大实 体尺寸的边界。

PC-DMIS尺寸评价应用技术技巧(1)

传统评价对话框

新的评价对话框

2.1 形状公差——直线度

传统评价对话框

5

新的评价对话框

2.1 形状公差——直线度

• 在给定平面内或给定方向内,公差带是距离为公差值t的两平行直线或两平行平面之间 的区域;如图被测表面的线必须位于平行于图样所示投影面而且距离为公差值0.1 的两 平行直线内;

• 如在公差值前加注ø,则公差带是直径为t 的圆柱面内的区域。

PC-DMIS尺寸评价应用技巧(1)

目录

1. 公差分类 2. 形状公差评价难点、技巧

3. 定向位置公差评价难点、技巧 4. 定位位置公差评价难点、技巧 5. 跳动公差评价难点、技巧 6. 线轮廓度、面轮廓度公差评价难点、技巧

7. 几个补充问题

2

1. 公差分类

公差分类 几何特征名称

直线度

几何特征符号

6

2.1 区域直线度在PC-DMIS中的评价方法

• 如果既需要评价整体直线度,还需要评价指定单位长度直线度,则用新的评价方法, 在特征控制框勾选“每个单元”; • 如下图,即总体直线度为ø0.01的圆柱区域内,单位长度10mm的直线度为 0.005mm;

7

2.2 形状公差——平面度

传统评价对话框ຫໍສະໝຸດ • 公差值前不加注ø表示:公差带是距离为公差值t 且垂直于基准线的两平行平面之间 的区域;

• 如在公差值前加注ø表示:公差带是直径为公差值t 且平行于基准线的圆柱面内的区 域。

19

3.2 定向位置公差 垂直度

传统评价对话框

20

新的评价对话框

3.2 定向位置公差 垂直度

• 如何在PC-DMIS中输入延伸长度?

• 公差值前不加注ø表示:公差带是距离为公差值t 且平行于基准线、位于给定方向上 的两平行平面之间的区域;

同轴度对称度跳动度全跳动公差

应用范围较广的精度等级,用于精度要求比较高,一般按尺寸公差IT6级或IT7级制造的零件。5级精度常用在机床轴颈、测量仪器的测量杆、汽轮机主轴、柱塞液压泵转子、高精度滚动轴承外圈、一般精度轴承内圈;7级精度用于内燃机主轴、凸轮轴轴颈、水泵轴、齿轮轴、汽车后桥输出轴、电动机转子、P0级精度滚动轴承内圈、印刷机传墨辊等

11~12

用于无特殊要求,一般按尺寸精度IT12级制造的零件

同轴度、对称度、圆跳动和全跳动公差

公差等级

主参数d(D)、B、L/mm

≤1

>1

~3

>3

~6

>6

~10

>10

~18

>18

~30

>30

~50

>50

~120

>120

~250

>250

~500

>500

~800

>800

~1 250

>1 250

~2 000

>2 000

~3 150

>3 150

~5 000

>5 000

12

60

120

150

200

250

300

400

500

600

800

1 000

1 200

1 500

2 000

2 500

3 000

4 000

公差等级

应用举例

1~4

用于同轴度或旋转精度要求较高的零件,一般需要按尺寸公差IT5级或高于IT5级制造的零件。1、2级用于精密测量仪器的主轴和顶尖,柴油机喷油嘴针阀等;3、4级用于机床主轴轴颈,砂轮轴轴颈,汽轮机主轴,测量仪器的小齿轮轴,高精度滚动轴承内、外圈等

30

40