齿轮各项公差表

轴和齿轮的公差标注

(4)齿轮副中心距极限偏差,查表12-17: ±fa=±31.5μm

(5)大、小齿轮的齿厚上偏差为:

(6)大齿轮的齿厚公差为:

大齿轮的齿厚下偏差为:

(7)确定大齿轮的齿厚上、下偏差代号:

查表12-14,大齿轮:±fpt2=±22μm

查表12-9,大齿轮的齿厚上、下偏差代号为:F、H 大齿轮的精度等级及上、下偏差代号可表示为: 8-8-7 FH GB/T10095-1988 (8)侧隙检测项目 侧隙应采用△EWm 大齿轮: 因第Ⅰ公差组已采用△FW,故

大齿轮轴

1

2

ቤተ መጻሕፍቲ ባይዱ

3

4

5 6

2×450

2×450

1.确定齿轮的精度等级

齿轮圆周速度为:

由表12-7,确定齿轮第Ⅱ公差组的精度为8级,第 Ⅰ公差组的精度也选为8级,第Ⅲ公差组选为7级。 最后确定大、小齿轮的精度等级为8-8-7级。

2.选择误差检验组,并确定相应的公差值或极限偏差值 两齿轮属中等精度,为小批量生产,选择检验组为: 第Ⅰ公差组选△Fr与△FW ,查表12-13 大齿轮:Fr2 =0.063mm, FW2 =0.05mm

第Ⅱ公差组选△ff与△fpb ,查表12-14 大齿轮:ff2=0.018mm, ±fpb2 =±0.020mm 第Ⅲ公差组选△Fβ,查表12-15 大、小齿轮:Fβ1= Fβ2=0.016mm

3.确定齿厚上、下极限偏差及侧隙检测项目 (1)补偿热变形所需侧隙为:

(2)保证正常润滑所需侧隙为:

(3)补偿制造和安装误差所需侧隙为:

轴头4:基本尺寸φ56mm,与齿轮孔相配合φ55H7/r6, 公差原则采用包容原则,其圆柱表面相对于轴颈3和6 的轴线所形成的公共基准轴线A-B有径向圆跳动的要求, 公差等级7级,表面粗糙度数值1.6μm。 轴肩5:基本尺寸φ56mm,两轴肩端面为止推面,起 轴向定位的作用,相对于轴颈3和6的轴线所形成的公 共基准轴线A-B有端面圆跳动的要求,公差等级6级。 表面粗糙度数值参阅书147页表7-13。 轴头1和4上的键槽:剖面尺寸、尺寸公差、对称度公 差、表面粗糙度参阅平键标准书210页表11-2、11-3及 212页。

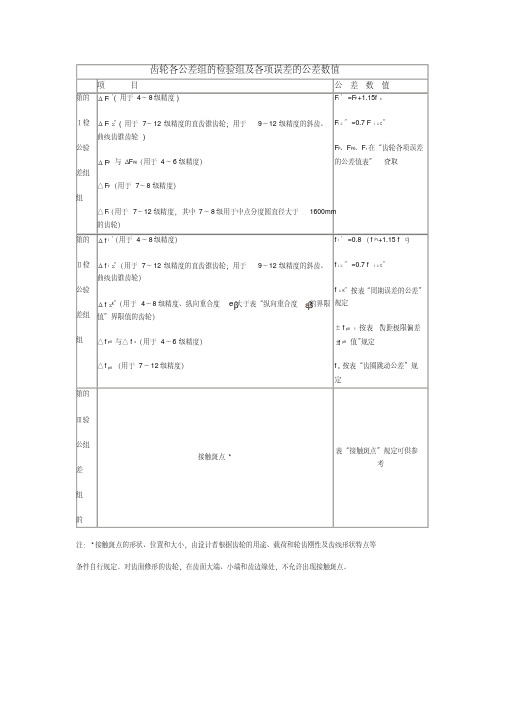

齿轮各公差组的检验组及各项误差的公差数值(精)

齿轮各公差组的检验组及各项误差的公差数值

项目公差数值

第的Ⅰ检公验差组组ΔF i′ (用于4~8级精度)

ΔF iΣ″ (用于7~12级精度的直齿锥齿轮;用于9~12级精度的斜齿、

曲线齿锥齿轮)

ΔF P与ΔF PK(用于4~6级精度)

△F P(用于7~8级精度)

△F r(用于7~12级精度,其中7~8级用于中点分度圆直径大于1600mm

的齿轮)

F i′=F P+1.15f c

F iΣ″=0.7 F iΣC″

F P、F PK、F r在“齿轮各项误差

的公差值表”查取

第的Ⅱ检公验差组组Δf i′(用于4~8级精度)

Δf iΣ″(用于7~12级精度的直齿锥齿轮;用于9~12级精度的斜齿、

曲线齿锥齿轮)

ΔfΣK″(用于4~8级精度、纵向重合度e大于表“纵向重合度的界限

值”界限值的齿轮)

△f ptt与△f c(用于4~6级精度)

△f ptt(用于7~12级精度)

f i′=0.8(f Pt+1.15 f C)

f iΣ″=0.7 f iΣC″

fΣK″按表“周期误差的公差”

规定

±f ptt t按表“齿距极限偏差

±f ptt 值”规定

f c按表“齿圈跳动公差”规

定

第的Ⅲ验公组

差组的接触斑点*

表“接触斑点”规定可供参

考

注:*接触斑点的形状、位置和大小,由设计者根据齿轮的用途、载荷和轮齿刚性及齿线形状特点等条件自行规定。

对齿面修形的齿轮,在齿面大端、小端和齿边缘处,不允许出现接触斑点。

齿轮公差

fx——x方向轴线的平行度误差

fy——y方向轴线的平行度误差

fx——x方向轴线的平行度公差

fy——y方向轴线的平行度公差

定义:齿轮的轴线在其基准平面(H)上投景的平行度误差。

在等于齿宽的长度上测量。

一对齿轮的轴线,在垂直于基准平面,并且平行于基准轴线的平面(V)上投影的平行度误差。

在等于齿宽的长度上测量。

Ewm——公法线平均长度偏差

公法线平均长度极限偏差(上偏差EwmS、下偏差Ewmi、公差Twm)。定义:在齿轮一周内,公法线长度平均值与公称值之差。

齿轮副接触斑点

装配好的齿轮副,在轻微的制动下,运转后齿面上分布的接触擦亮痕迹。

接触痕迹的大小在齿面展开图上用百分数计算。

沿齿长方向:接触良迹的长度b″(扣除超过模数值的断开部分c)与工作长度b′之比的百分数,即 ;沿齿高方向:接触痕迹的平均高度h″与工作高度h′之比的百分数,即 。

装配好的齿轮副,当工作齿面接触时,非工作齿面之间的最小距离为jn=jtcosb·cos这里,b为基圆螺旋角

注:①允许用齿条蜗杆测头等测量元件代替测量齿轮;

②FP(FPk)允许在齿高中部测量,但仍按分度圆上计值;

③允许用检查被测齿轮和测量蜗杆啮合时齿轮面上的

接触迹线(可称为“啮合齿形”)代替,但应按基圆切线方向计值;

注:包含基准轴线,并通过由另一轴线与齿宽中间平面相交的点所形成的平面。称为基准平面。两条轴线中任何一条轴线都可作为基准轴线。

jt、jn——齿轮副的侧隙

jtmax、jnmax——最大极限侧隙

jtmin、jnmin——最小极限侧隙

定义:装配好的齿轮副,当一个齿轮固定时,另一个齿轮的圆周晃动量。以分度圆上弧长计值。

齿轮公差

1)精度等级齿轮的各项公差和极限偏差分成三个组。

根据使用的要求不同,允许各公差组选用不同的精度等级,但在同一公差组内,各项公差与极限偏差应保持相同的精度等级。

参见齿轮传动精度等级选择(2)齿轮检验与公差根据齿轮副的使用要求和生产规模,在各公差组中选定检验组来检定和验收齿轮精度。

(3) 齿轮副的检验与公差齿轮副的要求包括齿轮副的切向综合误差ΔFic′,齿轮副的一齿切向综合误差Δfic′,齿轮副的接触班点位置和大小以及侧隙要求,如上述四方面要求均能满足,则此齿轮副即认为合格。

(4)齿轮侧隙齿轮副的侧隙要求,应根据工作条件用最大极限侧隙jnmax(或jtmax)与最小极限侧隙jnmin(或jtmin)来规定。

中心距极限偏差(±fa)按“中心距极限偏差”表的规定。

齿厚极限偏差的上偏差Ess及下偏差Esi从齿厚极限偏差表来选用。

例如上偏差选用F(=-4fPt),下偏差选用L(=-16f),则齿厚极限偏差用代号FL表示。

参看图“齿轮、齿轮副误差及侧隙的定义和代号”。

若所选用的齿厚极限偏差超出齿厚极限偏差表所列14种代号时,允许自行规定。

(5)齿轮各项公差的数值表齿距累积公差FP及K个齿距累公差FPK齿向公差Fβ公法线长度变动公差Fw轴线平行度公差中心距极限偏差(±fa)齿厚极限偏差接触斑点齿圈径向跳动公差Fr径向综合公差Fi齿形公差Ff齿距极限偏差(±fPt)基节极限偏差(±fPb)一齿径向综合公差fi″齿坯尺寸和形状公差齿坯基准面径向和端面跳动齿轮的表面粗糙度Ra圆柱直齿轮分度圆上弦齿厚及弦齿高(6)图样标注在齿轮零件图上应标注齿轮的精度等级和齿厚极限偏差的字母代号。

标注示例a)齿轮三个公差组精度同为7级,其齿厚上偏差为F,下偏差为L:b)第Ⅰ公差组精度为7级,第Ⅱ、Ⅲ公差组精度为6级,齿厚上偏差为G,齿厚下偏差为M:c)齿轮的三个公差组精度同为4级,其齿厚上偏差为-330m,下偏差为。

齿轮各项公差表

一齿径向综合公差f i″值m m

齿坯尺寸和形状公差

注:① 当三个公差组的精度等级不同时,按最高的精度等级确定公差值。

② 若顶圆不作测量齿厚的基准,尺寸公差按1T11给定,但不大于0.1m n。

标准公差数值μm

齿坯基准面径向跳动*和端面圆跳动公差m m

注:*当以顶圆作基准面时,本栏就指顶圆的径向跳动。

齿轮的表面粗糙度(R a)推荐值m m

注:本表不属GB10095-88,供参考。

非变位直齿圆柱齿轮分度圆上弦齿厚及弦齿高

(a0=20°,h a*=1)

注:1. 用成形铣刀加工齿轮时,标注和测量分度圆弦齿厚和弦齿高;

用范成法加工时,可以标注或测量固定弦厚和弦齿高。

2. 对于斜齿圆柱齿轮和圆锥齿轮,使用本表时,应以当量齿数z d代替z(斜齿轮:z d=z/cos3b b;

锥齿轮:z d=z/cosd)。

z d非整数时,可用插值法求出。

3. 本表不属GB10095-88,供参考。

齿轮的精度等级、确定参数的公差值 一

齿轮的精度等级、确定参数的公差值一齿轮的精度等级、确定参数的公差值一传统的设计方法是依据经验用类比法,结合查表及大量繁杂的公式计算,这样的方法一是工作量大,二是不可能对各参数进行优化及筛选,很难保证齿轮精度设计的合理性。

因此,借用了辅助软件对齿轮的几何参数进行计算后,对齿轮精度的设计及其相关的数据进行计算机处理,使齿轮的精度设计达到快速、准确、合理,齿轮设计起来就没那么费时和吃力了。

引言现行的机械行业中在齿轮设计的过程里,非常缺乏对几何参数计算的比较统一的软件,很多时候只是采用手工计算、取大概的数值,对于一些比较复杂的齿轮来说,制造出来的齿轮存在误差较大。

传统的设计方法是依据经验用类比法,结合查表及大量繁杂的公式计算,这样的方法一是工作量大,二是不可能对各参数进行优化及筛选,很难保证齿轮精度设计的合理性。

因此,借用了辅助软件对其进行计算后,对齿轮精度的设计及其相关的数据进行计算机处理,使齿轮的精度设计达到快速、准确、合理,齿轮设计起来就没那么费时和吃力了。

我国现有(1)GB/T10095。

1-2001渐开线圆柱齿轮精度第一部分:轮齿等效ISO1328-1。

(2)GB/T10095。

2-2001渐开线圆柱齿轮精度第二部分:径向综合等效ISO1328-2。

1.渐开线圆柱齿轮几何参数计算相关研究综述1.1渐开线圆柱齿轮国内的研究现状1.1.1齿轮的简介标准齿轮的结构构造图如图1。

图1齿轮构造图齿轮的组成结构一般有轮齿、齿槽、端面、法面、齿顶圆、齿根圆、基圆和分度圆。

轮齿简称齿,是齿轮上每一个用于啮合的凸起部分,这些凸起部分一般呈辐射状排列,配对齿轮上的轮齿互相接触,可使齿轮持续啮合运转;基圆是形成渐开线的发生线作纯滚动的圆;分度圆,是在端面内计算齿轮几何尺寸的基准圆。

渐开线齿轮比较容易制造,且传动平稳,传递速度稳定,传动比准确,渐开线圆柱齿轮是机械传动量大而广的基础零部件,广泛在汽车、拖拉机、机床、电力、冶金、矿山、工程、起重运输、船舶、机车、农机、轻工、建工、建材和军工等领域中应用。

齿轮各项公差表

80

125

200

320

500

800

1250

2000

3200

5000

8000

12500

齿坯基准面径向跳动*和端面圆跳动公差mm

分度圆直径(mm)

精度等级

大于

到

5、6

7、8

9、10

—

125

400

800

125

400

800

1600

11

14

20

28

18

22

32

45

28

36

50

71

注:*当以顶圆作基准面时,本栏就指顶圆的径向跳动。

齿条

1.5708

1.0047

1.0047

1.0047

1.0046

1.0046

1.0044

1.0042

1.0041

1.0000

注:1.用成形铣刀加工齿轮时,标注和测量分度圆弦齿厚和弦齿高;

用范成法加工时,可以标注或测量固定弦厚和弦齿高。

2.对于斜齿圆柱齿轮和圆锥齿轮,使用本表时,应以当量齿数zd代替z(斜齿轮:zd=z/cos3bb;

0

20

22

25

28

28

32

36

40

40

45

50

56

50

56

63

71

63

71

80

90

齿坯尺寸和形状公差

齿轮精度等级①

5

6

7

8

9

10

孔

尺寸公差

形状公差

1T5

1T6

1T7

1T8

轴

齿轮各项公差表

一齿径向综合公差f i″值m m

注:①当三个公差组的精度等级不同时,按最高的精度等级确定公差值。

②若顶圆不作测量齿厚的基准,尺寸公差按1T11给定,但不大于。

标准公差数值μm

齿坯基准面径向跳动*和端面圆跳动公差m m

注:*当以顶圆作基准面时,本栏就指顶圆的径向跳动。

齿轮的表面粗糙度(R

注:本表不属GB10095-88,供参考。

非变位直齿圆柱齿轮分度圆上弦齿厚及弦齿高

(a*

注:1. 用成形铣刀加工齿轮时,标注和测量分度圆弦齿厚和弦齿高;

用范成法加工时,可以标注或测量固定弦厚和弦齿高。

2. 对于斜齿圆柱齿轮和圆锥齿轮,使用本表时,应以当量齿数z d代替z(斜齿轮:z d=z/cos3b b;

锥齿轮:z d=z/cosd)。

z d非整数时,可用插值法求出。

3. 本表不属GB10095-88,供参考。

齿轮各项公差表

一齿径向综合公差f i″值m m

齿坯尺寸和形状公差

注:① 当三个公差组的精度等级不同时,按最高的精度等级确定公差值。

② 若顶圆不作测量齿厚的基准,尺寸公差按1T11给定,但不大于0.1m n。

标准公差数值μm

齿坯基准面径向跳动*和端面圆跳动公差m m

注:*当以顶圆作基准面时,本栏就指顶圆的径向跳动。

齿轮的表面粗糙度(R a)推荐值m m

注:本表不属GB10095-88,供参考。

非变位直齿圆柱齿轮分度圆上弦齿厚及弦齿高

(a0=20°,h a*=1)

注:1. 用成形铣刀加工齿轮时,标注和测量分度圆弦齿厚和弦齿高;

用范成法加工时,可以标注或测量固定弦厚和弦齿高。

2. 对于斜齿圆柱齿轮和圆锥齿轮,使用本表时,应以当量齿数z d代替z(斜齿轮:z d=z/cos3b b;

锥齿轮:z d=z/cosd)。

z d非整数时,可用插值法求出。

3. 本表不属GB10095-88,供参考。

齿轮各项公差表

欢迎共阅一齿径向综合公差f i″值m m分度圆直径mm法向模数mm 精度等级大于到 5 6 7 8 9 10—1251~3.5>3.5~6.3>6.3~10101314141820202528283640364550455663125 4001~3.5>3.5~6.3>6.3~10>10~16111416181620222522283236324045504050566350637180400 8001~3.5>3.5~6.3>6.3~10>10~16131416201820222825283240364045564550567156637190800 16001~3.5>3.5~6.3>6.3~10>10~1614161822022252828323640404550565056637163718090齿坯尺寸和形状公差齿轮精度等级①5 6 7 8 9 10孔尺寸公差形状公差1T5 1T6 1T7 1T8轴尺寸公差形状公差1T5 1T6 1T7顶圆直径②1T7 1T8 1T9 注:①当三个公差组的精度等级不同时,按最高的精度等级确定公差值。

②若顶圆不作测量齿厚的基准,尺寸公差按1T11给定,但不大于0.1m n。

标准公差数值μm基本尺寸mm公差等级1T011T1T11T21T31T41T51T61T71T81T91T101T111T121T131T141T151T16≤30.3 0.5 0.8 1.22 3 4 6 10 14 25 40 6010142540603~6 0.4 0.6 1 1. 2. 4 5 8 12 18 30 48 75 12183048755 5 0 0 0 0 06~10 0.4 0.6 1 1.52.54 6 9 15 22 36 58 90152236589010~18 0.5 0.8 1.2 2 3 5 8 11 18 27 43 70 1118274370110018~30 0.6 1 1.5 2.54 6 9 13 21 33 52 841321335284130030~50 0.6 1 1.5 2.54 7 11 16 25 39 6210162539621000160050~80 0.8 1.2 2 3 5 8 13 19 30 46 74 12193046741200190080~120 1 1.5 2.5 4 6 10 15 22 35 54 87 142235548714002200120~180 1.2 2 3.5 5 8 12 18 25 40 63 1016254063100016002500180~250 2 3 4.5 7 10 14 20 29 46 72 115185294672115018502900250~315 2.5 4 6 8 12 16 23 32 52 81 1321325281130021003200315~400 3 5 7 9 13 18 25 36 57 89 1423365789140023003600400~500 4 6 8 10 15 20 27 40 63 97 15525406397155025004000500~630 4.5 6 9 11 16 22 30 44 70 111752844701100175028004400630~800 5 7 10 13 18 25 35 50 80 125203250801250200032005000齿坯基准面径向跳动*和端面圆跳动公差m m 直径(mm)精度等级到5、6 7、89、10125 400 800 1600 111420281822324528365071注:*当以顶圆作基准面时,本栏就指顶圆的径向跳动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一齿径向综合公差f i″值m m

齿坯尺寸和形状公差

② 若顶圆不作测量齿厚的基准,尺寸公差按1T11给定,但不大于。

标准公差数值μm

齿坯基准面径向跳动*和端面圆跳动公差m m

注:*当以顶圆作基准面时,本栏就指顶圆的径向跳动。

齿轮的表面粗糙度(R a)推荐值m m

注:本表不属GB10095-88,供参考。

非变位直齿圆柱齿轮分度圆上弦齿厚及弦齿高

(a0=20°,h a*=1)

注:1. 用成形铣刀加工齿轮时,标注和测量分度圆弦齿厚和弦齿高;

用范成法加工时,可以标注或测量固定弦厚和弦齿高。

2. 对于斜齿圆柱齿轮和圆锥齿轮,使用本表时,应以当量齿数z d代替z(斜齿轮:z d=z/cos3b b;

锥齿轮:z d=z/cosd)。

z d非整数时,可用插值法求出。

3. 本表不属GB10095-88,供参考。