柴油机共轨式喷油系统喷油率控制技术分析

MTU4000系列柴油机共轨式喷射系统工作原理与故障分析

MTU4000 系列柴油机共轨式喷射系统工作原理与故障分析摘要:本文主要描述了MTU4000系列柴油机共轨式喷射系统的工作原理,就其在日常运行中柴油机出现的突然降速或自动熄火等故障做了分析,同时说明了这些故障的处理措施。

关键词:共轨式喷射系统分析措施MTU4000系列柴油机于1997年初推出,是全球极少数装有电子监控管理系统MDEC的柴油发动机,是世界首家应用共轨式喷射系统技术的大型柴油机。

共轨式喷射系统的运用代替了传统的波许泵系统,使发动机在极低的转速下也可得到高的喷油压力。

通过精确控制喷油定时、喷油量及喷油压力,改善了燃烧与排放,降低能耗及燃油系统零件受力。

1.MTU4000系列柴油机共轨式喷射系统工作原理MTU4000系列柴油机共轨式喷射系统主要有高压泵、共轨管、喷油器和电子控制装置(ECS-发动机控制系统),它把燃油的高压产生与喷射的定时、定量完全分开,其工作原理如图:整个系统由高压泵、蓄压器(公共油轨)、喷油嘴和电子控制装置组成。

高压泵是一个多缸径向柱塞泵,由柴油机通过齿轮机构传动,它将燃油供入各缸共同的、位于柴油机两侧的公共油轨中,油轨中压力可达120Mpa左右,这相当于在普通系统上的160Mpa-180Mpa的喷射压力。

每个气缸盖上装一个由电磁阀控制的喷油器,由高压油管将共用油管与喷油器相连通。

高压燃油在油轨中蓄势待发,一旦某一喷油嘴接通,燃油即进入喷油嘴喷入气缸。

油轨中燃油压力及喷油嘴开、闭的时刻决定了各缸的喷油量,这些都是电子装置控制。

电子装置通过装于油轨前的压力传感器感知系统中的压力。

而燃油是通过一节流阀进入高压泵的,在电子装置的控制下,通过对流量的节流实现对压力的调整。

喷油嘴则具有控制喷油开始、停止,从而控制喷油量以及调整着火延迟期喷油量等多项功能,这种喷油嘴如图所示,通过一个电磁阀使针阀上方泄压,然后由燃油压力把针阀打开。

着火延迟内的喷油量通过调节阀的开启速度加以控制,当控制阀泄流后,一个附加的液压阀开始动作,使针阀快速关闭,这种辅助(喷油嘴能分别调整开启、关闭的特性)动作极其精确。

柴油机共轨电控燃油喷射技术

,

共轨电控燃油喷射系统 前两代电控方式虽然有了很大的进步,但是有

一个无法克服的缺点,即其燃油压力受柴油机转速 的影响。与前两代喷油系统相比,共轨电控燃油喷 射系统是一种理想的燃油喷射系统。这种系统抛弃 了传统的脉动供油原理,不再采用传统的柱塞泵脉 动供油,油泵的作用是为一个公共的蓄压室 (共 轨)建立压力,该压力作用到每一个电控喷油器。 高速电磁阀控制喷油器的开启,以实现每一次喷油 控制;喷油压力、喷油量以 及 喷 油 定 时 都 可 由 .&4 灵活控制;喷油速率也可通过对喷油器内部结构的 特殊设计,或者通过高速电磁阀的多次动作,而自 由 选 择 或 灵 活 控 制 。 图"是 共 轨 电 控 燃 油 喷 射 系 统 的 控 制 框 图 , 图-是 其 典 型 的 结 构 图 。 下 面 分 别 介 绍两种共轨式电控燃油喷射系统。

%&’’&( )!*+ ,(-.$/*&( 0.$1(&+&23 &4 5*.6.+ 7(2*(.

&’.8 %G>HIA?J K58L M?G>NHOA>

(KPQG> 4>?RAST?BU VW 7AXQ>V2VNUJ KPQG> +!CC;CJ &Q?>G )

8#6/9!$/ : 7QA A2AXBSV>?X XV>BSV2 BAXQ>V2VNU ?T BQA YARA2VZ?>N BSA>Y VW RAQ?X2A [?BQ Y?ATA2 A>N?>A WPA2 ?>@AXB?V> TUTBAIF 7QA XVIIV> SG?2 ?>@AXB?V> TUTBAI ?T BQA IG?>TBSAGI G>Y XG> OA Y?R?YAY ?>BV B[V BUZAT\ Q?NQHZSATTPSA G>Y IAY?PIHZSATTPSAF 7QA OGT?X TBSPXBPSA G>Y ZS?>X?Z2A VW AGXQ BUZA ?T ?>BSVYPXAY QASA [?BQ BQA GXBPG2?BU G>Y YARA2VZ?>N BSA>Y VW BQA XVIIV> SG?2 TUTBAIF :.3 ;&9<6: Y?ATA2 A>N?>A ; XVIIV> SG?2 ?>@AXB?V> TUTBAI; A2AXBSV>?X XV>BSV2

船用电控柴油机燃油共轨系统分析及管理

.

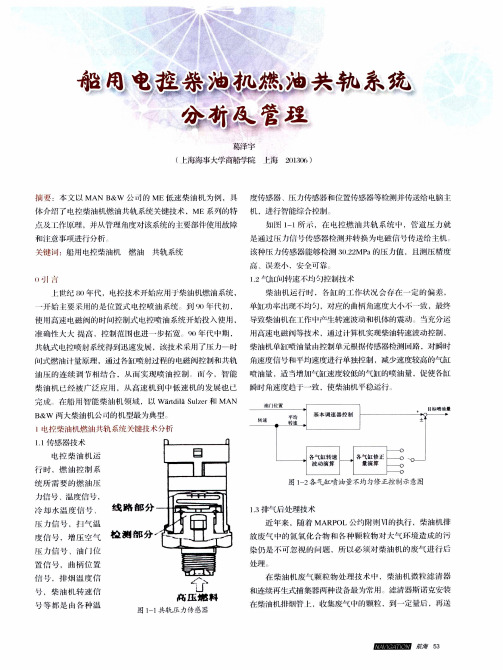

1 燃油喷射 系统工作 原理

该系统 主要包括燃油增压 泵 、 高压油管 、 泵管嘴结构 、排气控制 阀和蓄能器 等 , 气

缸控制单 元接受 主 ̄ J L V , J 控 制参数发出驱 动电

L l

l

HI l 各 鬟 正 卜 — 0 l

I l

行 时 ,燃 油 控 带 l J 系

统所 需 要 的燃 油J

图 卜2 各 气缸 喷 油量不均 匀修 正控 制示意 图

j s f  ̄ , 号 、温度信 。 冷去 J J 水温 度 信号 、 压 力信 ,扣 气温 度 信 号,增 压 空气 检 测 部 分

油 的 连续 洲节 相结 合 ,从 而实现 喷油 控制

而 今,智能 喷油量 ,适 增 』 J l J 气 缸速 度较 低的气缸 的喷 油量,促使 各缸 瞬时角速度趋 f ・ 致 ,使 柴油机平稳运 行

— — —

柴 油饥 已经 被广泛 应 ,从高速 机到 中低速 机 的发腱 也 完 成 在船 用智 能柴 油机 领域 +以 WS . r t d i l  ̄ i S u l z e r 和 MAN

地 州:船刖 电控柴汕机

燃 油 共轨 系统

该种压 力传感器能够检 测 3 ( ) . 2 2 MP a的压 力值 ,且洲压 精度 高 、俟摹小 .安全可靠

【 1 j l 。

1 . 2气缸 『 u J 转速 均匀控制技术 柴油 机运 行时 ,各缸 的 I : 作状 况 会仔在 一定 的偏差 ,

导致柴亍 } ¨ 机在 I : 作 产生转速 波动乖 l J 机体的震动 当充 分运 用高速 电磁闷等技 术 ,通过 汁算机实现 柴油转速波动控制 ,

柴油机高压共轨系统喷油规律试验分析

ie t n n co j i

1 引言

降低燃烧 噪声 和 N O 排放量 。预喷射量对柴 油机 N O 排放及燃油 消耗有重要影响【 1 1 。燃油消耗随预 喷射量的增加呈上升趋势 , 但不存在线性关系。而 对于 N O 排放 ,当预喷射量由少增多时,N O 排放

对 B sh高压 电控 共轨 喷 油 系统进 行 了不 同喷射 压 力 、不 同喷 油提 前 角 以及 多次喷 射 的喷 油规 律 oc

试验研 究。结果表明 ,喷油压力越高,喷油率越 大且喷油持续期越短 ;当实现 多次喷射时 ,预喷 油量为一定值而预喷间隔改变时,预喷射位置 的变化相 当于在 X 轴上横 向平移 ;而当预喷定时相 同、预喷油量不同时 ,在喷油率曲线上显示为在相 同位置上峰值不同的预喷射喷油率;后喷射情

形 与此类 似 。

关 键词 :柴 油 机

高压 共轨 喷射 系统

喷 射压 力

喷油 率

预 喷射

后喷 射

T sAn ls nF e jcinL wo g rsue et ayio u lnet a f hPesr s I o Hi

Cc o mmo alS se n Ra1 ̄ tm 1 v i y m

pes r,u lnet nt n n e sl jc o s f oc R ym to f i l e n. h sl rsue fe ijc o migadf l pii et n shC Sb e do ds a me tT e eut i i u tn i o B h pc r s so e a tehg e e u lnet npes r tehg e efe i et nrt adtes o e e u l h w dt th ih rh e ijc o rsue h ihr h ln c o e n h r r e h t f i t u j i a h t t f h

解读柴油机高压共轨电控喷射系统

柴油机高压共轨电控喷射系统一、柴油机基本知识柴油发动机与汽油发动机具有基本相同的结构,都有气缸体、气缸盖、活塞、气门、曲柄、曲轴、凸轮轴、飞轮等。

但前者用压燃柴油作功,后者用点燃汽油作功,一个"压燃"一个"点燃",就是两者的根本区别点。

汽油机的燃料是在进气行程中与空气混合后进入气缸,然后被火花塞点燃作功;柴油机的燃料则是在压缩行程接近终了时直接喷注入气缸,在压缩空气中被压燃作功。

这个区别造成了柴油机在燃料供给系统的结构有其自己的特点。

柴油机的燃料喷射系统是由喷油泵、喷油器、高压油管及一些附属辅助件组成。

柴油机燃料输送的简单过程是:输油泵将柴油送到滤清器,过滤后进入喷油泵(为了保证充足的燃料并保持一定的压力,要求输油泵的供油量比喷油泵的需要量要大得多,多余的柴油就经低压管回到油箱,其它部分柴油被喷油泵压缩至高压)经过高压油管进入喷油器直接喷入气缸燃烧室中压燃。

(示意图是柴油机燃料供给系统,4是高压输油管、1、2、3是低压输油管、5、6、7、8是回油管)。

二、高压共轨电控柴油喷射系统现代先进的汽车柴油机一般采用电控喷射、共轨、涡轮增压中冷等技术,在重量、噪音、烟度等方面已取得重大突破,达到了汽油机的水平,而且相比汽油机更环保。

目前国外轻型汽车用柴油机日益普遍,奔驰、大众、宝马、雷诺、沃尔沃等欧洲名牌车都有采用柴油发动机的车型。

在电控喷射方面柴油机与汽油机的主要差别是,汽油机的电控喷射系统只是控制空燃比,柴油机的电控喷射系统则是通过控制喷油时间来调节输出的大小,而柴油机喷油控制是由发动机的转速和加速踏板位置(油门拉杆位置)来决定的。

因此,基本工作原理是计算机根据转速传感器和油门位置传感器的输入信号,首先计算出基本喷油量,然后根据水温、进气温度、进气压力等传感器的信号进行修正,再与来自控制套位置传感器的信号进行反馈修正,确定最佳喷油量的。

电控柴油喷射系统由传感器、ECU(计算机)和执行机构三部分组成。

柴油机电控高压共轨燃油喷射系统原理与发展

齿轮输油泵由发动机通过机械 装置驱动, 为了在发动机第一次起动 或燃油箱放空后排除燃油系统中的 空气, 需在齿轮泵或低压管路上配备 手动油泵。

③电控喷油器: 电控喷油器是高

阀球阀 5 关闭控制室顶部的回油量

压共轨燃油系统中最关键和最复杂

孔 6, 高压油轨的燃油压力通过量孔

的部件, 它通过高压油管与共轨管相

7 作用在针阀控制柱塞 9 上, 使喷嘴

连, 主要由一个喷油器和一个电磁阀

关闭; 电磁阀通电时, 量孔 6 被打开,

构 成 。ECU 使 电 磁 阀 通 电 后 喷 油 器

一、高压共轨燃油喷射系统的基 本组成

高压共轨电控燃油喷射系统主 要 由 电 控 单 元( ECU) 、高 压 油 泵 、共 轨 管 、电 控 喷 油 器 以 及 各 种 传 感 器 等 组成( 见图 1) 。输油泵( 低压油泵) 将 燃油输入高压油泵, 高压油泵将燃油 加压后送入高压油轨( 高压油轨中的 压力由 ECU 根据油轨压力传感器测 量的油轨压力以及预设值进行调 节) , 高压油轨内的燃油经过高压油 管 进 入 喷 油 器 ; ECU 根 据 柴 油 机 的 运行状态, 由预设程序确定合适的喷 油定时和喷油量, 以控制喷油器的喷 油起始时刻和持续时间, 操纵电液控 制的喷油器将燃油喷入气缸内。

电动机为永磁式直流电动机, 电 动 机 的 供 电 由 ECU 通 过 继 电 器 控 制, 发动机起动时即开始工作, 其转 速( 泵油量) 不受发动机转速的影响。

柴油机高压共轨燃油喷射系统共3篇

柴油机高压共轨燃油喷射系统共3篇柴油机高压共轨燃油喷射系统1柴油机作为一种特殊的内燃机,具有功率大、经济性好、耐用等优点。

现在,在各类重型机械、车辆以及船舶中都广泛应用。

然而,柴油机在使用过程中,其燃料喷射系统一直是一项重要的研究课题。

过去的燃油电喷和机械泵喷嘴逐渐被淘汰,取而代之的是高压共轨燃油喷射系统,本文就来探索一下这个系统的工作原理和优点。

一、高压共轨燃油喷射系统的工作原理高压共轨燃油喷射系统是指通过高压油泵将燃油压制到高压下,然后通过共轨系统将燃油输送到喷油器,并实现喷油控制。

该系统由高压油泵、高压共轨、压力调节器、电控喷油器等部分组成。

其中高压共轨是系统的关键部分,其负责储存经过高压油泵压制的燃油,并向喷油器输送高压燃油。

通过电控器对喷油器的电磁阀进行开关控制,可使喷油器的燃油喷射量达到预期效果,从而实现精准喷油。

二、高压共轨燃油喷射系统的优点高压共轨燃油喷射系统相对于传统的电喷和机械泵喷嘴有许多优点:1. 节省燃油:高压共轨燃油喷射系统可实现精准喷油,避免了传统喷射系统中过多或过少喷油而导致的燃油浪费。

2. 噪音小:高压共轨燃油喷射系统具有较低的噪音水平,能够提升汽车的舒适性。

3. 排放低:通过高压共轨燃油喷射系统的精准喷油控制,燃油燃烧更加充分,大大减少了有害气体排放,符合现代环保要求。

4. 自适应性强:柴油机在运行时其燃油需求随着车速和负载等因素的改变而变化,高压共轨燃油喷射系统能够更精确地适应这些变化。

三、未来展望未来,随着高压共轨燃油喷射系统技术的不断升级以及制造成本的降低,其应用范围将不断扩大。

未来的柴油机燃油喷射系统不仅需要具备精准喷油、低噪音、低排放等诸多特点,还需要结合智能控制等先进技术,实现更加高效、安全、环保的燃油喷射系统。

同时,还需要进一步优化整个燃油系统的设计,提高燃油的利用率,以满足汽车燃油和环境保护等方面的需求。

结语:高压共轨燃油喷射系统是目前柴油机领域最为先进的燃油喷射系统之一。

汽油机与共轨式柴油机电控燃油喷射系统对比分析

汽油机与共轨式柴油机电控燃油喷射系统对比分析汽油机和共轨式柴油机都是目前应用较为广泛的内燃机,而电控燃油喷射系统是它们的关键部件。

本文将比较分析两种系统在燃油喷射方面的优势和不足,并从性能、可靠性、经济性等方面进行综合评价。

一、性能比较1、喷油器类型不同汽油机和柴油机使用的喷油器类型不同。

汽油机常采用溅射式喷油器,而柴油机大多数采用共轨喷油器。

共轨式柴油机的喷油器比溅射式喷油器精度更高,雾化效果更好,喷油量可以根据发动机负荷自动调节,以保证更好的燃油经济性。

2、空燃比控制方式不同燃烧室内的空气和燃油的比例对发动机的性能和排放产生重大影响。

汽油机采用三元催化器和氧传感器监测空气和燃油的比例进行控制,而柴油机则使用压力传感器和温度传感器监测燃油的输入和压力来控制燃油喷射量,以控制空燃比。

二、可靠性比较1、加工成本不同共轨式柴油机的加工成本高于汽油发动机,这是因为它需要制造的压力传感器、节气门以及喷油器等元件数目较多,而这些元件的质量和性能直接影响发动机的性能和可靠性。

2、系统复杂度不同共轨式柴油机的电控燃油喷射系统要比汽油发动机复杂得多,需要使用复杂的控制模块和大量传感器和执行器,以实现更准确、可靠、高效的燃油喷射和调节。

三、经济性比较1、燃油经济性共轨式柴油机在燃油经济性方面表现优秀,因为其喷油器可以根据发动机负荷自动调整喷油量,以满足不同行驶条件下的燃油经济性需求。

而汽油机基本上只能通过信号灯来提高燃油经济性。

2、维护成本共轨式柴油机在维护方面相对较高,因为其燃油喷射系统更加复杂,需要进行更为频繁的保养和维护。

而汽油机则比较简单,维修费用更为低廉。

综上所述,共轨式柴油机的电控燃油喷射系统在性能和经济性方面表现出色,但其成本和维护难度较高。

而汽油机则较为简单,成本和维护费用较低,但其燃油经济性不如共轨式柴油机。

因此,在选用发动机时需根据实际需求进行综合考虑,以达到最佳的使用效果。

四、环保性比较1、排放标准共轨式柴油机的电控燃油喷射系统可通过高精度的燃油喷射和空气燃料比统计来实现低排放标准,满足国家和地区的尾气排放标准。

高压共轨

柴油机共轨式电控燃油喷射技术柴油机共轨式电控燃油喷射技术是一项较为成功的控制污染排放的新技术。

这是世界汽车工业为满足日益严格的废气排放标准的必然趋势。

一、共轨式电控燃油喷射技术的原理共轨式电控燃油喷射技术通过共轨直接或间接地形成恒定的高压燃油,分送到每个喷油器,并借助于集成在每个喷油器上的高速电磁开关阀的开启与闭合,定时、定量地控制喷油器喷射至柴油机燃烧室的油量,从而保证柴油机达到最佳的燃烧比和良好的雾化,以及最佳的点火时间、足够的点火能量和最少的污染排放。

二、共轨式电控燃油喷射技术的特点与现状它集成了计算机控制技术、现代传感检测技术以及先进的喷油结构于一身。

该技术的主要特点是:1. 采用先进的电子控制装置及配有高速电磁开关阀;2. 采用共轨方式供油;3. 高速电磁开关阀频响高,控制灵活;4. 系统结构移植方便,适应范围宽。

这一技术的研究与开发热点在于:( 1 )如何解决高压共轨系统的恒高压密封问题;( 2 )如何解决高压共轨系统中共轨压力的微小波动所造成的喷油量不均匀问题;(3 )如何解决高压共轨系统的多MAP (三维控制数据表)优化问题;( 4 )如何解决微结构、高频响电磁开关阀设计与制造过程中的关键技术问题。

三、共轨式电控燃油喷射技术对环境保护的促进作用共轨式燃油喷射技术有助于减少柴油机的尾气排放量,以及改善噪声、燃油消耗等方面的综合性能;它在有利于地球环境保护的同时,也必将促进柴油机工业、汽车工业及与之相关工业的发展。

一、电控高压喷油系统总体情况简介目前,国际上新型的电控高压喷油系统主要分为两大类:( 1 )电控脉动泵式高压喷油系统;( 2 )电控共轨式高压喷油系统。

电控脉动泵式高压喷油系统的主要特点是:用凸轮驱动的喷油泵来实现燃油高压建立过程和燃油喷射过程,这两个过程在时序上不能完全分开;用高速电磁阀旁通泄流控制代替传统的机械式泄流控制,燃油计量采用时间控制方式。

主要包括两种类型:( 1 )电控泵—喷嘴式高压喷油系统;( 2 )电控单体泵式高压喷油系统。

柴油机喷油系统的排放控制技术探讨

应用 . 行 合 理调 配 后 ,NO) .进 (和微 粒 碳烟 排 放 都会 同时 降低

三 、 喷油 率 控 制技 术

广义 的 喷油 率控 制 ,指 的是 喷 油规 律控 制 ,它包 括 定 时 ( 喷油提 前 角) 控制 、喷 油期 长短 控 制和 喷油 率 大小 控 制 。此处 撇 开 喷 油 定时 ,单 指 在 定 时和 循 环 油量 不 变 时 , 喷油 长短 和 喷油 率大 小的控 制 。喷 油率 是 除混 合气 形成 因

燃 烧过 程 ,而这 些 归根 到底是 由喷 油 、气 流 、燃烧 系 统 以 期 已可通 过提高 喷射压 力等 多种 办法 来综合解 决这 一问题 。 及 缸 内工作 特质 的 配合 所决 定 的。柴 油机 净化 的 关键 ,是 二 、燃 油 高压 喷射 降 低微 粒 碳 烟 排 放 如 何有 效地 消除 NO x ( 氮氧 化物 )和微 粒 碳烟 的生 成量 。 近年 来 ,提 高 喷油 压 力的 高 压喷 射措 施 ,日渐 成为 直 而 这 两项排 放 物的 生成 规律常 常 是互 相矛 盾 的 。因此 ,任 喷 式 柴 油机 机 内净 化 的 最佳 手 段 。而 间接 喷 射 式 柴 油机 , 何 一个 单项 措 施总 有它 的负 面影 响 。人们 总是 在 采取 某项 由于 主要依 靠气 流进 行 雾化 、混 合 ,所 以对 喷油 压 力要求 措 施 的 同 时 ,应 用 另一 项 措施 来 加 以补 救和 平 衡 。最后 , 较 低 。在循 环 喷油 量及 喷孔 大小 和分 布不 变 的情 况 下 ,提 常 常 是 多项措 施 的综合 应用 ,才 使排 放性 能达 到 一个 新的 高喷 油压 力就是 加大 喷油速 率 ,它直 接产生 两方面 的效果 。 水平 。柴 油机 是一 个 多性能 、多工况 、多因 素综 合影 响 的 1降低 微粒碳 烟的排 放量 . 统 一体 ,再加 上各种各 样的排 放净化 措施 ,如何进 行选 优 、 可以看 出 ,喷 油压力增 高 ,则粒径 减小 ,贯穿 距加 大 , 折 中和综 合控 制是 一个 极 为困难 和复 杂 的问题 。柴油 机 的 雾 锥 角加 大 ,喷雾 区 的总容 积也 跟着 加 大 ,再加 上 紊流 的 电子 控制 和综 合管 理是 有效 解决 这 一问题 的最 佳 途径 ,也 增 强 ,这些 都直 接促 进 了燃 油与 空气 的 混合 。其 直接 效果 是 使 各种 机 内净化 措施 得 以充分 发挥 效用 的保 证 。在 所有 是 降低 了 每一 时刻浓 混合 气 成分 的 比例 ,使 生成 微粒 碳烟 净 化措 施 中 ,喷油系统 的改进 无疑是 最为重 要的环 节 。 的范 j 围自然缩 小 。即使 不可避 免 仍有 过浓 混 合气 出现 ,但 农业 机械 使 用的 柴油机 中常用 的燃 油 喷射 系 统有 两 大 因粒 子小 ,周 围空气 多 ,也会 加快 燃 烧和 氧化 速 率 ,使碳 类 ,直列 泵系 统和 转子 分配 泵 系统 。直列 泵 系统 包括 : 直列 烟 形 成之 初就被 加 速氧 化 。所 以高压 喷射 必 然使 微粒 碳 烟 多缸 泵 、单体 泵和 泵喷 嘴 系统 ,多用 于大 、中型 农业 机械 排放 降低 。 的柴 油 机上 。转 子 分配 泵 系统 有端 面 凸轮 驱动 的 VE泵 系 2 . 燃油消 耗率 降低 统 和 内 凸轮驱 动 的径 向对置 柱塞 系统 ,多 用于 小 型农 业机 喷油 速率 增 大必 然缩 短 喷油 时 间 ,燃 烧 加速 ,使 燃烧

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

・性能研究・柴油机共轨式喷油系统喷油率控制技术分析王钧效1,王桂华2,陆 辰2,陆家祥2,张锦杨3(1.上海交通大学,上海 200030;2.山东大学,山东济南 250061;3.山东省粮食局,山东济南 250063) 摘要:阐述了优化燃烧过程与喷油系统特性的关系以及各种喷油率控制模式的要点,分析了国内外柴油机共轨式喷油系统实现喷油率控制的各种方法及其发展状况,提出了喷油率控制技术的发展方向。

关键词:柴油机;喷油率;控制技术;共轨式喷油系统中图分类号:TK 421.2 文献标识码:A 文章编号:1001-2222(2001)03-0009-05 柴油机以其循环热效率高和C O 2排放量低而一直受到重视,但其NO x 和颗粒(PM )排放却较高,其PM 排放是汽油机排放的30倍~70倍,甚至高达100倍。

而降低NO x 和PM 的措施又是互相矛盾的。

另外,直喷式柴油机的噪声排放也是阻碍其发展的重要因素之一。

因此,面对世界各国日益严格的排放法规限制,柴油机必须在保持燃油经济性优点的同时,降低污染物和噪声排放。

1 环保和节能对燃油喷射的要求1.1 优化燃烧过程目前,组织最佳燃烧过程是降低柴油机排放最基本有效的措施。

因为柴油机燃烧后的富裕O 2较多,排气后处理难以使用三元催化剂;而且提高后处理装置的可靠性和耐久性也有一定难度。

根据PM 和NO x 生成的基本原理,为达到低排放和低噪声的燃烧,应按图1实线所示组织燃烧过程。

1.2 喷油系统应具有的特性燃油喷射系统是燃烧过程控制的关键环节。

从排气净化和降低燃油消耗率的观点出发,喷油系统应具有高压喷油以及随转速和负荷而变的喷油压力;喷油量和喷油定时的优化控制;喷油率曲线形状的最佳控制。

研究表明,高压喷射是降低PM 及碳烟排放的有效技术。

由图2可看出,喷油压力为100MPa ~120MPa 时,主要引起PM 排放的烟度排放已降至很低。

为降低PM 排放,有人认为喷油压力应达到120MPa ~150MPa ,另一种意见认为160MPa ~200MPa 的喷油压力是适宜的。

无论怎样,最高喷射压力不足80MPa的供油系统则不能达图1 实现降低P M ,NO x排放和高效燃烧的方向图2 油滴索特平均直径和烟度随喷油压力 的变化规律 到美国1994年PM 排放标准。

若考虑同时降低NO x和PM ,仅有高压喷射是不够的,还必须优化喷油率曲线。

2 理想喷油率形状喷油率是柴油机燃烧过程控制的重要参数之一。

为了同时改善柴油机的动力性和经济性,降低污染物和噪声排放,理想的喷油率曲线形状应如图3所示。

该曲线形状(后喷射除外)是与图1所示的 收稿日期:2000-07-10;修回日期:2001-01-03作者简介:王钧效(1968-),男,山东省济南市人,上海交通大学博士研究生,主要研究方向为内燃机增压与控制、燃烧与排放.第3期(总第133期)2001年6月 车 用 发 动 机VEHIC LE E NGI NE N o.3(Serial N o.133) Jun.2001理想燃烧过程相适应的,据此喷油,可以形成最佳的混合气,实现理想的燃烧过程。

图中的后喷射技术应用尚不成熟。

应该看到,理想的喷油率曲线形状不是固定不变的,而应随柴油机转速和负荷的变化相应调整成最佳的形状(见图4),这种调整包括各个喷油阶段的油量比和喷油定时。

图3 理想喷油率曲线图4 随工况而变的理想喷油率形状3 喷油率模式在理想喷油率曲线上要实现喷油率的控制有3种模式:即靴型喷射控制、预喷射控制和后喷射控制(见图3)。

后喷射控制是结合未来可能采用的DeNO x (去除氮氧化物)催化转换器后处理装置而使用的技术,单独使用会恶化排放性能和燃油经济性。

后喷射一般在主喷射后90°C A ~200°C A 开始,后喷射油量约占主喷射油量的2%,一般为1mm 3/cycle ~2mm 3/cycle 。

靴型喷射控制技术,即过去所称的初期喷油率控制(IRC )技术,就是在喷射过程中先以较早的喷油定时、很低的喷油率和适当的喷油持续期喷入气缸一小部分燃油,接着以快速升高的喷油率完成主喷射,喷射过程不停顿。

靴型喷射应优化各部分的油量比例、喷油定时和喷油持续期。

预喷射是在主喷射之前的某一时刻喷入少量的预喷油量,实际上就是在喷射过程中设定了一次短暂的喷射停止期。

燃烧过程对预喷油量、预喷定时、喷油压力以及预喷射与主喷射的间隔时间都是敏感的,应对预喷油量及预喷射与主喷射之间的时间间隔予以优化。

从日本五十铃工程中心的研究报告来看,预喷油量为主喷油量的5%~8%为最好。

根据Bosch 公司试验数据,认为预喷油量应小于总喷油量的2%为好。

实际使用中预喷油量一般为1mm 3/cycle ~5mm 3/cycle 。

AV L 的研究结果表明,预喷射结束与主喷射开始之间的最佳间隔期为10°C A ~15°C A ;文献[1]的试验结果也证实了这个结论。

文献[7]的试验结果表明,预喷射应该尽量靠近主喷射,预喷燃油量应该顾及到主燃烧期间产生的燃烧产物。

4 共轨式喷油系统的喷油率形状控制技术共轨式喷油系统不仅可根据柴油机的不同运行工况适时地分别控制各缸喷油量与喷油正时,还能在高压喷射前提下根据工况需要实现喷油压力的灵活调节,配合适当的喷油率控制结构可实现喷油率的优化控制,是一种高度灵活控制的喷油系统,是未来直喷式柴油机燃油系统的主要发展方向之一。

4.1 利用共轨液压式喷油系统实现喷油率控制美国Caterpillar 公司的HE UI 共轨液压式喷油系统是通过电控液压泵喷嘴中的预喷射计量器PRI ME(pre 2injection metering ,该计量器位于柱塞和柱塞套内,实际上是柱塞和柱塞套上的精密孔道,是一种精确的回油控制装置)的回油控制来实现喷油率曲线形状控制的(见图5)。

柱塞下移压缩下部被密封的图5 电控液压泵喷嘴的喷油速率控制机构・01・ 车 用 发 动 机 2001年第3期燃油,当压力高于针阀开启压力时产生预喷射;当柱塞下移到使柱塞上计量孔和柱塞套上回油孔接通时,预喷射结束。

柱塞继续下移关闭回油孔时,燃油压力迅速升高,开始喷油率较高的主喷射。

通过改变计量孔和回油孔的孔径可以得到不同的喷油速率波形。

4.2 利用共轨蓄压式喷油系统实现喷油率控制天津大学开发的PAIRC UI 型中压共轨式柴油机电控燃油喷射系统是具有双蓄压室和喷油规律控制阀的新型电液控制共轨式单体喷油器,实现了预喷射和喷射末期的快速停喷。

系统结构和喷油器工作原理见图6。

工作过程是,电磁阀通电后蓄压开始,共轨燃油作用于增压活塞,使小室、大室及增压室内油压上升(油压可达共轨油压的10倍以上);电磁阀断电后蓄压结束,增压活塞上移,增压室内压力迅速下降,喷油嘴针阀因压力不平衡而开启,小室燃油喷出形成预喷射;预喷射结束后,随着控制阀的上移,小室与大室连通,小室内油压再次升高,喷嘴针阀再次开启,形成主喷射;控制阀继续上升,再次将大小室切断,主喷射迅速结束(快速断油)。

4.3 利用高压共轨电控喷射系统实现喷油率控制日本电装公司的EC D —U2高压共轨电控喷射系统由三通阀(T W V )通过控制喷油器的控制腔中的油压来实现喷油过程控制。

该系统在喷油结束时靠液力作用加速针阀落座可以实现喷射过程的快速切断。

该系统可以产生3种喷油率曲线形状,即%型、靴型和预喷射型。

4.3.1 %型喷油率的实现在EC D —U2系统中,%型喷油率是利用喷油器中设在三通阀和液压活塞之间的单向节流孔(OW O )阻尼控制腔中的压力下降过程来实现的(见图7)。

该单向孔仅在释放控制腔压力时才具有节流作用,而加压过程不起阻尼作用。

这样,当控制腔回油时,由于单向孔的节流作用,使腔中的高压燃油经单向节流孔缓慢流出,喷嘴针阀缓慢上升,形成逐渐上升的三角形喷射率模式。

当共轨管内高压油流入控制腔时,单向节流孔不起阻尼作用,高压燃油快速进入喷嘴控制腔加压,使喷嘴立即关闭,急速终止喷射。

使用合适的节流孔直径和共轨压力可以获得适合于发动机燃烧过程的最佳喷油率曲线形状。

4.3.2 靴型喷油率的实现靴型喷油率是利用喷油器中设在三通阀和液压活塞之间的靴型阀(代替图7中的单向节流孔)的工作特性来实现的(见图8)。

靴型阀和液压活塞之间的间隙为预升程。

当三通阀通电激励时,靴型阀和液压活塞之间以及靴型阀中心孔处的高压燃油首先被释放回燃油箱,液压活塞上部压力下降,与液压活图6 PAIRC UI 喷油器及控制阀图7 %型喷油率控制装置图8 靴型喷油率控制装置・11・ 2001年6月 王钧效,等:柴油机共轨式喷油系统喷油率控制技术分析 塞联锁的喷嘴针阀上升走完预升程的距离;在此预升程下针阀暂停一直到靴型阀周围燃油的油压因不断通过靴型阀节流孔回油而降下来为止,此时保持较低的喷油速率。

随着控制腔中油压的下降,当液压活塞向上的力超过靴型阀上弹簧力和液压力之和时,针阀继续升高到最大升程位置,此时喷油率达到最大。

改变预升程值和靴型阀节流孔直径可以得到各种不同的靴型喷油率波形。

4.3.3 预喷射型喷油率的实现预喷射是通过在主喷射脉冲前先给三通阀一个宽度较小的预喷脉冲来实现,每循环喷油过程中针阀动作两次。

在EC D —U2系统中,预喷量可达到大于或等于1mm 3/cycle 。

预喷和主喷间隔时间可达到大于或等于0.1ms 。

但如果在喷油器的三通阀和液压活塞之间设置的是单向节流孔,则实现预喷时会产生问题。

通常,预喷应与主喷相连以获得预喷的着火燃烧效果。

但如图9所示,在预喷结束后主喷开始前单向节流孔恰好被下压到控制腔的中间部分而回到原来位置;若此时主喷已经开始,则其开始部分的喷油率不平缓,预喷效果也不佳;要想获得平缓的主喷开始,需要等到单向孔回复到初始位置,这段时间又会使预喷火焰熄灭。

如果将单向孔固定,则喷油结束时会阻止燃油流进控制腔,结果使喷油结束缓慢,烟度排放变差。

解决此问题的有效方法是用一个双流量量孔(DFRO )代替单向孔并将其固定(见图10)。

双流量量孔是锥角为20°的圆锥通孔,燃油在流进流出双流量量孔时流量有很大差别。

控制腔回油时,双流量量孔起节流作用,可获得与单向孔作用相同的平缓的喷油开始;但当共轨管内高压油流入控制腔时,双流量量孔通流能力很强,使喷油快速结束。

与单向孔相比,采用双流量量孔能获得与主喷更为靠近的预喷(最小间隔0.5ms )。

此图9 预喷油模式孔的作用图10 预油射理想控制装置油泵转速n p =1000r/m in ;供油量Q =200mm 3/cycle ;轨管压力p e =120MPa ;喷油嘴:孔径×孔数,0.2mm ×8;图11 喷油器温度特性外,采用双流量量孔的喷油器不需安装弹簧,因而使控制腔容积减小,其压力响应则较快,温度的影响就变小(见图11)。