换热器管板厚度的快速计算

2019换热器布管计算

布管(1)换热管的排列方式为转角正方形排列,如下图所示(2)换热管中心距所选换热管d=25mm ,换热管中心距宜不小于1.25倍的换热管外径,查国标得换热管中心距S=32mm(3)布管限定圆布管限定圆直径D L=D i-2b3b3=0.25d=0.25×25=6.25mm(一般情况下不小于8mm)∴取b3=8.5D L=D i-2b3=500-2×8.5=483mm具体布管图如附图U型管换热器的设计与校核1由工艺设计给定壳体公称直径为500mm,壳程的最高工作压力为1.2MPa,管程最高工作压力为1.5MPa,壳程液体进口温度为70℃,出口温度为110℃;管程液体进口温度180℃,出口温度125℃;管长为6000mm,4管程单壳程的换热器。

原油的黏度大,因此壳程走原油,管程走被冷却的柴油。

2筒体壁厚设计由工艺设计给定设计温度为150℃,选用低合金钢Q345R。

查GB 150一2011可知:150℃时Q345R的许用应力[]150δ=189MPa,厚度暂取3~16mm,焊接采用双面对接焊局部无损探伤检测,焊接系数φ=0.85,钢板的厚度负偏差按GB/T 709一2006 查3B类钢板得钢板负偏差为C1=0.3,腐蚀裕量C2=3mm,设计压力为最大工作压力的1.05~1.1倍,由工艺设计给定壳程的最高工作压力为1.2MPa(绝);表压=绝压—当地大气压=1.2Mpa-101.3kpa=1.1Mpa∴P c=(1.05~1.1)×1.1=1.2Mpa计算壁厚t=﹙P c D i/2[δ]tφ﹣P c﹚+C1+C2=5.175mm由于管壳式换热器在工作过程中除承受内压外还受到温差应力、支座反力和自重等载荷的作用,因此壳体壁厚应比计算值大,对碳素钢和低合金钢应满足GB 151一1999的最小厚度要求,查得U型管式换热器的壁厚应不小于8mm,圆整后取钢板名义厚度t n=8mm。

换热器设计中平盖厚度的合理计算

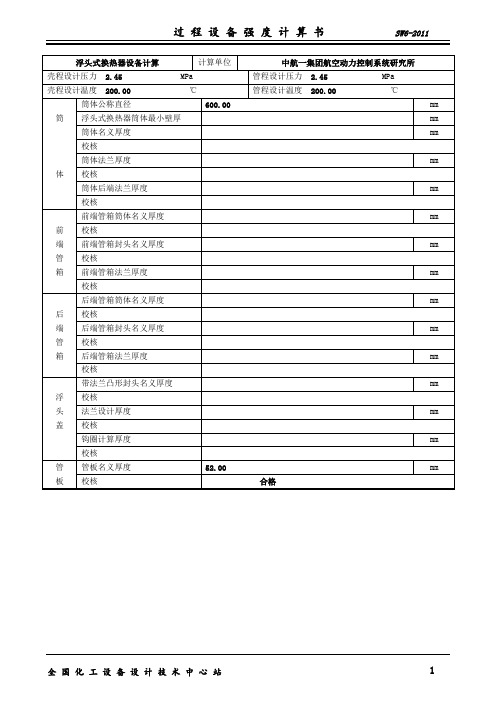

表 1 换热器设计参 数

项目 设计 压 力 ( M P a ) 壳程 2 . 1 5 管 程 2 . 1 5

壳程侧 物料 由S I 进 入 ,经折 流板 折流 从S 2

需 设 置 防冲 板 ,这 样 使 得 管 板 的布 管上 下 不太 对 称 ,见 图2 。

作者简介 :郭展玲 ( 1 9 7 9 一 ), 女 ,河南洛阳人,2 0 0 2 年毕业

于北 京石 油化工 学院化工设 备与机械 专业 ,本科 学历 ,工程 师。 现在天津辰鑫右化工程设计有限公司从事压力容器设计工作。

; 。

日

F 1i : ; 畜首一 .

,

: 盖 . l E f一 - 越

鬻

_ J

i

≥

_

‘

*

,

: 毽 { “ 目

一

』

l 孽 l 嬲 童

^

l

| ≮捌

l

; t

崭

晕

簿 窭 善

~

l

换 热 器 广 泛 应 用 于 工 业 各 个 领 域 ,在 炼 油 、

1 . 1 设计参数

换 热器 的设 计参 数 及 结构 简 图分 别 见表 1 和 图

1。

化 工 装 置 中 换 热 器 占设 备 总 量 和 设 备 投 资 的4 0 % 左 右 。换 热 器 设 备 中 ,管 壳式 换 热 器 是 应 用 最 为 广 泛 、使 用 量 最 大 的换 热 器 形式 。 目前 换热 器 直

管板计算

正方形排列

= =

215666.00

mm2

布积

多管程

三角形排列

= =

管

正方形排列

= =

管板开孔后面积

123381.50

mm2

一根换热管管壁金属横截面积

176.71

mm2

管板布管区当量直径

=524.02

mm

换热管有效长度

L=Lt-2n-2l2=5893.00

mm

管束模数

=2054.86

管束无量纲刚度

Q345R

板材

输入管板名义厚度n

52.00

mm

管板强度削弱系数

0.40

管板刚度削弱系数

0.40

隔板槽面积Ad

23154.00

mm2

换热管与管板胀接长度或焊脚高度l

3.00

mm

设计温度下管板材料弹性模量Ep

191000.00

MPa

设计温度下管板材料许用应力

160.00

MPa

许用拉脱力[q]

54.00

mm

mm

前

校核

端

前端管箱封头名义厚度

mm

管

校核

箱

前端管箱法兰厚度

mm

校核

后端管箱筒体名义厚度

mm

后

校核

端

后端管箱封头名义厚度

mm

管

校核

箱

后端管箱法兰厚度

mm

校核

带法兰凸形封头名义厚度

mm

浮

校核

头

法兰设计厚度

mm

盖

校核

钩圈计算厚度

mm

校核

管

管板名义厚度

NBT47012换热器管板厚度计算

240.9Leabharlann бt≤[бt] 合格010)

110 1.2 15.88

1 16.08

133.2 1.9

4.72 14.663 格

8.60

3.00 格

合格 格

管板名义厚度δn(mm) 管板各侧设计压力 p'(Mpa)

最外周管孔中心线连接所

39

管板外圆周载荷直径D(mm)

361 腐蚀余量C2(mm)

2.2 管板材料的弯曲许用应力[б]w(Mpa) 166.5 管孔直径d(mm) 最外周管孔中心线连接所得的多边形

周

管板材料的剪切许用应

得多边形面积AD(mm²)

路径二

管板计算厚度δ2(mm)

5.70134 许用压力校核[p]2(Mpa)

δ=Max(δ1,δ2)(mm) 有支撑的管板厚度δ 3(mm)

25.9353098 Min([p]1,[p]2)≥P 19.22 δ'=Max(δ,δ3)(mm)

合格 25.94 许用压力校核[p]3(Mpa)

[p]3≥P 按GB1502011平盖计

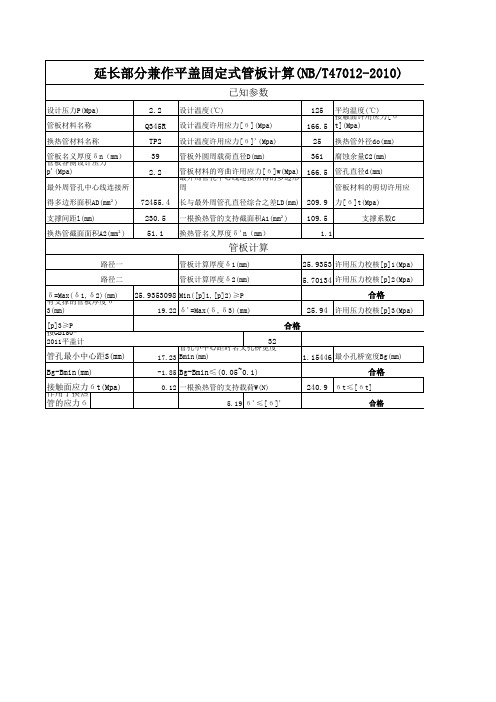

延长部分兼作平盖固定式管板计算(NB/T47012-2010)

已知参数

设计压力P(Mpa) 管板材料名称

2.2 Q345R

设计温度(℃) 设计温度许用应力[б](Mpa)

125 平均温度(℃) 接触面许用应力[б

166.5 t](Mpa)

换热管材料名称

TP2 设计温度许用应力[б]'(Mpa)

25 换热管外径do(mm)

管孔最小中心距S(mm)

合格

32 管孔小中心距时名义孔桥宽度 17.23 Bmin(mm)

1.15446 最小孔桥宽度Bg(mm)

换热器矩形管板的计算

3)

、 =x / 3、 9/ 0

:

Jm m

.

—

设计温度下材料的许用应力 ,

=

若考 虑开 孔 削弱 ,则有

1 38N/ mm 。

堕 L : 49 mm 7

‘ 、 O5 1 /. 4

矩 形管 板 的几何 尺 寸如 图 1 示 。 所

3 按带 底板 半 圆筒 形容器 计算 将 底板 当做 边缘 支持 承受 均布 载荷 的矩 形平板

— —

Z 一 非 圆形平 盖 的形 状 系数 , _ .

Z=3. . 4—24a

,

且 Z≤25 .。

开孔 削 弱系数 或 横 向收缩 系数 ,

: :

经 算 z. . = —× l2 , 计 ,= — 手32 _ . 32 .. 4 4 4 4 =2 9

取 Z 25 = .。

。

0.41; 5

图 2 带 底 板 半 圆 筒 形 召 器 截 面 圈

sC、 = r/ Cf 0×23 、 .150/ 4 .× × 55 9

= =

[]=

t‘ l

() 3

丽

式中

t K — 系数 ,K ( . 02 5 ) 1 82 — : O4 . b 一 1 + 7

.

.

;

4 9 8.8 mm

rf r n e o e s met p f q i me t. e e e c sf rt a y e o u p n s h e Ke r s:He te c a g r R c a g l rt b l t y wo d a x h n e ; e t n a e p ae;F a o e ;P e s r e s l u u ltc v r r s u e v s e

SW6某固定管板换热器强度计算_简单计算书

软件批准号:CSBTS/TC40/SC5-D01-1999DATA SHEET OF PROCESS EQUIPMENT DESIGN工程名:PROJECT设备位号:ITEM设备名称:EQUIPMENT图号:DWG NO。

设计单位:压力容器专用计算软件DESIGNER固定管板换热器设计计算设计计算条件:壳程: 管程:设计压力P s (MPa) 2.4 设计压力P t (MPa) 0.6设计温度t s (℃) 100 设计温度t t (℃) 60壳程圆筒外径Do (mm) 325 管箱圆筒外径Do (mm) 325材料名称20(GB8163) 材料名称20(GB8163)前端管箱封头计算计算所依据的标准GB 150.3-2011计算条件计算压力P c (MPa) 0.60 外径D o (mm) 325.00 设计温度t (℃) 60.00 曲面高度h o (mm) 73.00 材料名称Q235-B 材料类型板材试验温度许用应力[σ] (MPa) 116.00 钢板负偏差C1 (mm) 0.30 设计温度许用应力[σ]t(MPa) 114.50 腐蚀裕量C2 (mm) 1.00 焊接接头系数φ 1.00压力试验时应力校核压力试验类型液压试验压力试验允许通过的应力试验压力值P T (MPa) 1.0000 [σ]T (Mpa) 211.50试验压力下封头的校核条件σT ≤[σ]T周向应力σT (MPa) 29.90 校核结果合格厚度及重量计算形状系数K 1.2750 最小厚度δmin (mm) 3.00 计算厚度δh (mm) 1.08 名义厚度δnh (mm) 8.00 有效厚度δeh (mm) 6.70 重量(kg) 7.75 结论满足最小厚度要求压力计算最大允许工作压力[P w](MPa) 3.82974 结论合格后端管箱封头计算计算所依据的标准GB 150.3-2011计算条件计算压力P c (MPa) 0.60 外径D o (mm) 325.00 设计温度t (℃) 60.00 曲面高度h o (mm) 73.00 材料名称Q235-B 材料类型板材试验温度许用应力[σ] (MPa) 116.00 钢板负偏差C1 (mm) 0.30 设计温度许用应力[σ]t(MPa) 114.50 腐蚀裕量C2 (mm) 1.00 焊接接头系数φ 1.00压力试验时应力校核压力试验类型液压试验压力试验允许通过的应力试验压力值P T (MPa) 1.0000 [σ]T (Mpa) 211.50试验压力下封头的校核条件σT ≤[σ]T周向应力σT (MPa) 29.90 校核结果合格厚度及重量计算形状系数K 1.2750 最小厚度δmin (mm) 3.00 计算厚度δh (mm) 1.08 名义厚度δnh (mm) 8.00 有效厚度δeh (mm) 6.70 重量(kg) 7.75 结论满足最小厚度要求压力计算最大允许工作压力[P w](MPa) 3.82974 结论合格内压圆筒校核计算所依据的标准GB 150.3-2011计算条件计算压力P c (MPa) 2.40 设计温度t (℃) 100.00 外径D o (mm) 309.00材料名称20(GB8163) 材料类型管材试验温度许用应力[σ] (MPa) 152.00 钢板负偏差C1 (mm) 1.20 设计温度许用应力[σ]t (MPa) 147.00 腐蚀裕量C2 (mm) 1.00 试验温度下屈服点σs (MPa) 245.00 焊接接头系数φ 1.00厚度及重量计算计算厚度δ (mm) 2.50 名义厚度δn (mm) 8.00 有效厚度δe (mm) 5.80 重量(kg) 68.53压力试验时应力校核压力试验类型液压试验压力试验允许通过的应力试验压力值P T (MPa) 3.0000[σ]T0.90σs220.50试验压力下圆筒的应力σT (MPa) 78.41 校核条件σT≤[σ]T校核结果合格压力及应力计算最大允许工作压力[P w] (MPa) 5.62401 设计温度下计算应力σt (MPa) 62.73 [σ]tφ147.00 校核条件[σ]tφ≥σt 结论合格开孔补强计算设计条件接管: A1,A2, φ80×10计算方法: GB150.3-2011 等面积补强法,单孔计算压力p c (MPa) 0.6 接管焊接接头系数 1 设计温度t (℃) 60 接管腐蚀裕量(mm) 1 壳体型式椭圆形封头凸形封头开孔中心至壳体材料Q235-B 封头轴线的距离(mm)名称及类型板材接管厚度负偏差C1t (mm)壳体开孔处焊接接头系数φ 1 接管材料许用应力[σ]t (MPa)壳体内直径D I (mm) 309 接管材料20(GB8163) 壳体开孔处名义厚度δn (mm) 8 名称及类型管材壳体厚度负偏差C1 (mm) 补强圈材料名称壳体腐蚀裕量C2 (mm) 1 补强圈外径(mm)壳体材料许用应力[σ]t (MPa) 补强圈厚度(mm)椭圆形封头长短轴之比 2.1164 补强圈厚度负偏差C1r (mm)接管连接型式补强圈许用应力[σ]t (MPa)接管实际外伸长度(mm) 20 凸形封头上接管轴线与封头轴线的接管实际内伸长度(mm) 0 夹角(°)开孔补强计算非圆形开孔长直径(mm) 64.5 开孔长径与短径之比 1 壳体计算厚度δ(mm) 接管计算厚度δt (mm)补强圈强度削弱系数f rr接管材料强度削弱系数f r开孔补强计算直径d (mm) 64.5 补强区有效宽度B (mm)接管有效外伸长度h1 (mm) 接管有效内伸长度h2 (mm)壳体多余金属面积A1 (mm2)开孔削弱所需的补强面积A(mm2)接管多余金属面积A2 (mm2) 补强区内的焊缝面积A3(mm2)A1+A2+A3= (mm2)补强圈面积A4 (mm2) A-(A1+A2+A3) (mm2)开孔补强计算设计条件接管: B1,B2, φ60×5计算方法: GB150.3-2011 等面积补强法,单孔计算压力p c (MPa) 2.4 接管焊接接头系数 1 设计温度t (℃) 100 接管腐蚀裕量(mm) 1 壳体型式圆形筒体凸形封头开孔中心至壳体材料20(GB8163) 封头轴线的距离(mm)名称及类型管材接管厚度负偏差C1t (mm)壳体开孔处焊接接头系数φ 1 接管材料许用应力[σ]t (MPa)壳体内直径D I (mm) 309 接管材料20(GB8163) 壳体开孔处名义厚度δn (mm) 8 名称及类型管材壳体厚度负偏差C1 (mm) 补强圈材料名称壳体腐蚀裕量C2 (mm) 1 补强圈外径(mm)壳体材料许用应力[σ]t (MPa) 补强圈厚度(mm)0 补强圈厚度负偏差C1r (mm)接管轴线与筒体表面法线的夹角(°)接管连接型式补强圈许用应力[σ]t (MPa)接管实际外伸长度(mm) 77.5 凸形封头上接管轴线与封头轴线的接管实际内伸长度(mm) 0 夹角(°)开孔补强计算非圆形开孔长直径(mm) 53.25 开孔长径与短径之比 1 壳体计算厚度δ(mm) 接管计算厚度δt (mm)补强圈强度削弱系数f rr接管材料强度削弱系数f r开孔补强计算直径d (mm) 53.25 补强区有效宽度B (mm)接管有效外伸长度h1 (mm) 接管有效内伸长度h2 (mm)壳体多余金属面积A1 (mm2)开孔削弱所需的补强面积A(mm2)接管多余金属面积A2 (mm2) 补强区内的焊缝面积A3(mm2)A1+A2+A3= (mm2)补强圈面积A4 (mm2) A-(A1+A2+A3) (mm2)延长部分兼作法兰固定式管板设计计算条件:壳程圆筒:设计压力p s (MPa) 2.4 平均温度下热膨胀系数αs(1/℃) 1.076e-05 设计温度T s (℃) 100 壳程圆筒内径D I(mm) 309 平均金属温度t s (℃) 0 壳程圆筒名义厚度δs(mm) 5.8 装配温度t0 (℃) 15 壳体法兰弹性模量E f’(MPa) 1.97e+05材料名称20(GB8163)壳程圆筒内直径横截面积A(mm2)7.499e+04设计温度下许用应力[σ]t(MPa) 147 壳程圆筒金属横截面积A s(mm2)5736平均温度下弹性模量E s(MPa) 2.023e+05管箱圆筒:设计压力p t (MPa) 0.6 弹性模量E h (MPa) 2.01e+05 设计温度T t(℃)60 管箱圆筒名义厚度δh(mm) 7 材料名称20(GB8163)管箱法兰弹性模量E f”(MPa) 1.99e+05 换热管:材料名称BFe10-1-1管子壁厚δt (mm) 0.6 管子平均温度t t (℃) 0 管子根数n464 设计温度下管子材料许用应力换热管中心距S (mm) 12 [σ]t t(MPa) 63 一根管子金属横截面积α(mm2)16.78 设计温度下管子材料屈服应力管子有效长度(两管板内侧间σs t (MPa) 94距) L (mm) 1152 设计温度下管子材料弹性模量管束模数K t2731 E t t (MPa) 1.21e+05管子回转半径i 3.154 平均温度下管子材料弹性模量管子受压失稳当量长度l cr170 E t (MPa) 1.249e+05系数C r159.4 平均温度下管子材料热膨胀系比值l cr53.9 数αt 1.153e-05 管子稳定许用压应力[σ]cr39.05 管子外径d (mm) 9.5管板:材料名称Q235-B管板强度削弱系数η0.4 设计温度t p100 管板刚度削弱系数μ0.4 设计温度下许用应力[σ]r t (MPa) 108 管子加强系数K 4.23 设计温度下弹性模量E P (MPa) 1.97e+05 管板和管子连接型式胀接,不开槽管板腐蚀裕量C2 (mm) 2 管板和管子胀接(焊接)高度l(mm) 17 管板输入厚度δn (mm)20 许用拉脱应力[q](MPa) 2 管板计算厚度δ(mm) 17.7 隔板槽面积(包括拉杆和假管区面积)A d (mm2) 0管箱法兰:材料名称Q235-B法兰宽度b f (mm) 45.5 管箱法兰厚度δf”(mm) 20 比值δh/D i0.02265 法兰外径D f (mm) 400 比值δf”/D i0.06472 基本法兰力矩M m(N⋅mm)3.362e+06 系数C”0.00 管程压力操作工况下法系数ω”0.002577 兰力M p (MPa) 1.34e+06 旋转刚度K f”(MPa) 52.39 壳体法兰:材料名称Q235-B系数ω’0.001598 壳体法兰厚度δf’(mm) 18 旋转刚度K f’(MPa) 33.61 法兰外径D f (mm) 400 法兰外径与内径之比K 1.294 法兰宽度b f (mm) 45.5 壳体法兰应力系数Y7.666 比值δs/D i0.01877 旋转刚度无量纲参数f~K0.009666比值δf’/D i0.05825 膨胀节总体轴向刚度K ex(N/mm)系数C’0.00注:管板参数计算:管板开孔后面积A1(mm2) 4.21e+04 管板布管区当量直径D t(mm)271.4管板布管区面积A t(mm2)5.786e+04 系数计算:管板第一弯矩系数m 1 0.3562 管板第二弯矩系数m 2 1.884 系数 ψ 8.785 系数 M 1 0.01283 系数 G 22.473 系数 G 30.01426 换热管束与不带膨胀节 法兰力矩折减系数 ξ0.4039壳体刚度之比 Q 0.8376 管板边缘力矩变化系~M ∆0.9565 换热管束与带膨胀节壳 法兰力矩变化系数 f ~M ∆0.6136 体刚度之比 Q ex系数 β=na A /l0.1849系数 λ=A 1/A 0.5614 管板布管区当量直径与系数 ∑s2.364 壳体内径之比 0.8784系数 ∑t 3.035 管板周边不布管区无量纲宽度 k = K (1-ρt )0.5143仅有壳程压力P s 作用下的工况 (P t = 0):不计温差应力计温差应力 换热管与壳程圆筒热膨胀变形差 γ 0.0 -1.155e-05当量压力组合 P c (MPa)2.4 2.4 有效压力组合 P a (MPa) 5.673 5.407 基本法兰力矩系数 m M ~0.04555 0.04779 管板边缘力矩系数~M 0.05782 0.06006 管板边缘剪力系数 ν 0.5079 0.5277 管板总弯矩系数 m 0.871 0.884 系数 G 1e 0.24910.2529系数 G 1i0.14340.1434 系数 G 10.24910.2529 管板径向应力系数σ~r0.028370.02918 管板布管区周边处径向应力系数σ~r0.07093 0.07294 管板布管区周边处剪切应力系数~τp0.1139 0.1154 壳体法兰力矩系数 ws M ~0.010530.01143计算值 许用值 计算值 许用值 管板径向应力 σr (MPa)68.86 162 67.48 324 管板布管区周边处径向应力 σr ’(MPa) 84.68 162 83.92 324 管板布管区周边剪切应力 τP (MPa) 13.91 54 13.43 162 壳体法兰应力 σf (MPa)59.4916261.58324换热管轴向应力 σt (MPa)-5.996[σ]t t =63[σ]cr = 39.05-4.9583[σ]t t =189 [σ]cr =39.05壳程圆筒轴向应力σc (MPa)18.97 147 18.31 441 换热管与管板连接拉脱应力 q (MPa) 0.1982 20.1639 2t s = 0):不计温差应力计温差应力 换热管与壳程圆筒热膨胀变形差 γ 0.0 -1.155e-05当量压力组合 P c (MPa) -0.7109 -0.7109 有效压力组合 P a (MPa) -1.821 -2.087 操作情况下法兰力矩系数p M ~-0.05659 -0.04936 管板边缘力矩系数 M M p ~~=-0.05659 -0.04936 管板边缘剪力系数 ν -0.4972 -0.4336 管板总弯矩系数 m -1.155 -0.8138 系数 G 1e 0.3303 0.2328 系数 G 1i 1.097 0.8784 系数 G 11.0970.8784 管板径向应力系数 σ~r0.041680.03757 管板布管区周边处径向应力系数σ~'r -0.03136 -0.02489 管板布管区周边处剪切应力系数 ~τp0.03798 0.04278 壳体法兰力矩系数 ws M ~-0.03569-0.03277计算值 许用值 计算值 许用值 管板径向应力 σr (MPa)32.46 162 33.55 324 管板布管区周边处径向应力σr ’ (MPa) 28.11 162 28.23 324 管板布管区周边剪切应力 τP (MPa) -1.488 54 -1.922 162 壳体法兰探讨应力σf(MPa) 64.73 162 68.13 324 换热管轴向应力σt (MPa) 4.75 [σ]t t =63 [σ]cr =39.055.827 3[σ]t t =189 [σ]cr =39.05壳 程圆筒轴向应力 σc (MPa) 5.814 147 5.223 441 换热管与管板连接拉脱应力 q (MPa) 0.1572 0.19272 结论管板名义厚度 δn (mm)20管板校核通过换热管内压计算计算条件设计压力P c (MPa) 0.60 试验温度许用应力[σ] (MPa) 67.00 设计温度t (℃) 100.00 设计温度许用应力[σ]t (MPa) 63.00 内径D i (mm) 8.30 钢板负偏差C1 (mm) 0.00 材料名称BFe10-1-1 腐蚀裕量C2 (mm) 0.00 材料类型管材焊缝接头系数φ 1.00厚度及重量计算计算厚度(mm) 0.04 名义厚度(mm) 0.60 有效厚度(mm) 0.60 重量(kg) 0.18压力及应力计算最大允许工作压力[P] (MPa) 8.49438 设计温度下计算应力σt (MPa) 4.45 [σ]tφ63.00校核条件[σ]tφ≥σt结论换热管内压计算合格换热管外压计算计算条件设计压力P c (MPa) -2.40 试验温度许用应力[σ] (MPa) 67.00 设计温度t (℃) 100.00 设计温度许用应力[σ]t (MPa) 63.00 内径D i (mm) 8.30 钢板负偏差C1 (mm) 0.00 材料名称BFe10-1-1 腐蚀裕量C2 (mm) 0.00 材料类型管材焊缝接头系数φ 1.00厚度及重量计算计算厚度(mm) 0.62 L/D o 4.97有效厚度(mm) 0.60 D o/δe15.83 名义厚度(mm) 0.60 A值0.0047973外压计算长度L (mm) 1192.00B值48.70外径D o (mm) 9.50重量(kg) 0.18压力计算许用外压力[P] (MPa) 3.87672结论换热管外压计算合格管箱法兰计算设计条件设计压力p c (MPa) : 0.600 螺栓根径d B (mm) : 13.8 计算压力p c (MPa) 0.600 螺栓材料名称35 设计温度t(︒C) 60.0 螺栓材料常温下许用应力法兰材料名称Q235-B [σ]b (MPa) 117.0 法兰材料常温下许用应力螺栓材料设计温度下许用应力[σ]f (MPa) 116.0 [σ]t b (MPa) 111.0 法兰材料设计温度下许用应力螺栓公称直径d B(mm)16.0 [σ]t f (MPa) 114.5 螺栓数量n (个) 16 法兰输入厚度δf (mm) 20.0垫片参数:b’=4(b’0)1/2 21.91 D I (mm) 309.0 2b" 5 D b (mm) 370.0 m 2.00 d b(mm) 19.0 y11.0 D’G=D b-(d b+2b") (mm) 346.0 D(mm) 400.0 δ1 (mm) 13.0螺栓受力计算W a=bπ'D b y = (N)280133.2 W p=F'+F p+F R= (N)173972.0 实际螺栓总截面积A b (mm2)2405.3弯矩计算F D = 0.785D2i p c (N)49749.4 L’T=0.25(D b+d b+2b"-D I)(mm17.2)F’T=0.785(D b-d b)2p c-F D (N) 8278.3 L’P=0.5(d b+2b") (mm) 12.0 F’T=6.28 D’G m p c b" (N)6521.9 L R=(D-(D b+d b))/4+d b/2 12.2(mm)F R=(F D L D+ F’P L’P+ F’T L’T)/L R (N) 109422.4 M D= F D L D (N.mm)1119361.0 整体: L D=0.5(D b-D i-δ1) M’T= F’T L’T(N.mm)142800.5 活套: L D=0.5(D b-D i) (mm) 22.5 M’P= F’P L’P(N.mm)78263.3 计算用弯矩M0(N.mm) 1340424.9螺栓间距校核实际间距(mm) 72.6 最小间距(查GB150.3-2011表7-3)(mm) 38.0 最大间距(mm) 88.0计算结果:按弯曲应力确定的法兰厚度δfn (mm) 9.0校核合格。

换热器管板厚度的快速计算

结论

要求 在计算厚度的基础上加上腐蚀裕度 调整到钢

换热器管板厚度的确定 是换热器设计的一个

板规格厚度∀

重要内容 在实际设计过程中 经常需要快速确定其

不适应性

厚度 以便节省时间 提高工作效率 从而达到设计 制造的目的∀本计算方法在实际工作中已多次应用∀

本计算方法不适用于结构特殊 如与法兰搭焊 连接的固定管板及圆环形管板等 以及布管或载荷

关键词 换热器 管板 厚度计算

中图分类号 × ±

文献标识码

文章编号

2

22

在换热器管板设计中 按照

5管

壳式换热器6进行管板厚度设计计算时 计算过程比

较复杂∀本文通过对计算公式进行推导 得出一种快

速简捷的计算方法∀

公式推演

单管程 延长部分兼作法兰与不兼作法兰的 固

定管板式换热器管板 管板周边布管区较窄 管板周

Δτ

Ατ Π

式中 Δ τ) ) 管板布管区当量直径

收稿日期

22

作者简介 李广民 男

年出生 毕业于太原理工大学 学士学

位 工程师 现从事技术开发与管理工作∀

Α τ) ) 管板布管区面积

Θτ

Δτ Δι

式中 Θτ) ) 管板布管区的当量直径与壳程圆筒内 径之比∀

对单管程换热器 三角形排列时

Ατ

νΣ

ν νΠΔτ δ Δτ

换热器为 5 Ε 单管程 换热面积

管

间距为

管!壳程材料为

∀

解 查文献≈ Ù×

表 换热管数量

ν

根 有效长度 Λ

∀

查文献≈ 表 ƒ 求得 Ε τ

° Επ

°∀

把上述已知条件代入 ! 式得

Θτ

换热器管板厚度的快速计算概要

第卷第期山西化工∂ 年月≥ ÷ ≤ ∞ ≤ ⁄ ≥× ≠ ƒ换热器管板厚度的快速计算李广民丁满福山西丰喜化工设备有限公司山西永济摘要在化工生产中换热器设备是应用最广泛的一种设备且占主导地位∀而在换热器设计过程中管板厚度设计计算比较复杂∀本文的特点是在满足 5管壳式换热器 6标准要求的前提下介绍一种快速简便估算管板厚度的计算公式从而达到快速确定管板厚度的目的∀关键词换热器管板厚度计算中图分类号 ×±文献标识码文章编号 2 2 2在换热器管板设计中按照 5管壳式换热器 6进行管板厚度设计计算时计算过程比较复杂∀本文通过对计算公式进行推导得出一种快速简捷的计算方法∀公式推演单管程延长部分兼作法兰与不兼作法兰的固定管板式换热器管板管板周边布管区较窄管板周边布管区无量纲宽度 [ 假定管板厚度为Δ管子加强系数为则ΔιΔΕτναΕΠΓΛΔ式中Δι壳程圆筒内径Δ 管板计算厚度ν 管子根数α 一根换热管管壁金属的横截面积Γ 管板刚度削弱系数取ΓΛ 管子有效长度Ετ 管子设计温度下弹性模量° Επ 管板设计温度下的弹性模量 °∀ Δτ τΠ式中Δτ管板布管区当量直径收稿日期 2 2作者简介李广民男年出生毕业于太原理工大学学士学位工程师现从事技术开发与管理工作∀Ατ 管板布管区面积ΘτΔτΔι式中Θτ管板布管区的当量直径与壳程圆筒内径之比∀对单管程换热器三角形排列时Ατ νΣ ν νΠΔτ δ Δτ 式中Σ 管间距Δτ 管子壁厚δ 管子外径∀式代入得ΔτΑτΠΣν 式代入式化简得Θτ ΣΔι在实际设计工作中Θτ且知 [所以由得Θτ[ 即Θτ[由代入中经化简得Δ∴τττΕπ#ΛΘτ Δ ιΘτνΔτ δ Δτ ΕτΕπ#ΛΘτ Δ ι 同样对正方形排列换热器Ατ νΣΘτ ΣΔι代入式即可求出厚度∀设计计算利用式即可求出管板计算厚度下面举例说明∀一台七塔加料换热器其结构形式为固定管板式该设备基本参数如下尺寸规格5 Ε Ε 设计压力壳体 °管程 °设计温度壳体ε 管程ε换热器为5 Ε 单管程换热面积管间距为管 ! 壳程材料为∀解查文献≈ Ù× 表换热管数量ν 根有效长度Λ ∀查文献≈ 表ƒ 求得Ετ ° Επ°∀把上述已知条件代入 ! 式得Θτ ΕΔ∴νΔτ δ Δτ ΕτΔιΕπ#Λ ΘτΕ计算结果与电算结果近似一致∀考虑到管板的最小厚度应满足结构设计和制造要求在计算厚度的基础上加上腐蚀裕度调整到钢板规格厚度∀不适应性本计算方法不适用于结构特殊如与法兰搭焊连接的固定管板及圆环形管板等以及布管或载荷条件反常的管板如具有非同一管径换热管或非轴对称布管及部分布管的管板∀结论换热器管板厚度的确定是换热器设计的一个重要内容在实际设计过程中经常需要快速确定其厚度以便节省时间提高工作效率从而达到设计制造的目的∀本计算方法在实际工作中已多次应用∀参考文献≈ 钢制压力容器≈ 管壳式换热器≈ Ù× ∗换热器型式及基本参数ΔεσιγνΧαλχυλατιονΘυιχκλψονΤυβεΠλατεΤηιχκνεσσοφτηεΗεατΕξχηανγερΛΙΓυανγ−μιν ΔΙΝΓΜαν−φυΣηανξιΦενγξιΧηεμιχαλΜαχηινερψΧο Λτδ ΨονγϕιΣηανξι ΧηιναΑβστραχτ ¬ √ ∏ ∏ ∏ ∏ × ∏ ∏ ¬ ¬ × ∏ ∏ ∏ ∏ ∏∏ 2 /×∏ 2≥ ∞¬0 Κεψωορδσ ¬ ∏ ∏上接第页ΡεσεαρχηοφΛιθυιδΦερμεντατιονφορΓανοδερμαΠολψσαχχηαριδεϑΙΑΩ αν−λι ΦΕΝΓΤαο ΖΗΑΟΛιανγ−θιΧηεμιχαλΒιολογψανδΜολεχυλαρΕνγινεερινγΛαβορατορψ ΣηανξιΥνιϖερσιτψ ΤαιψυανΣηανξι ΧηιναΑβστραχτ × ∏ ∏ ∏ ∏ ∏ ∏ ∏ 2 × Ù × ∏ ∏ √Κεψωορδσ ∏ ∏ ∏ 2# # 年月李广民等换热器管板厚度的快速计算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Χηινα

Αβστραχτ × ∏

Ù √ Κ εψ ωορδσ

∏∏

∏∏

∏

∏

2

×

×

∏

∏

∏

2

∏∏

参考文献

条件反常的管板 如具有非同一管径换热管或非轴 ≈

钢制压力容器

对称布管及部分布管的管板 ∀

≈

管壳式换热器

≈

Ù×

∗

) 换热器型式及基本参数

Δ εσιγ ν Χαλχυλατιον Θυιχκλψ ον Τυβε Πλατε Τηιχκνεσσ οφ τηε Η εατ Ε ξχηανγ ερ

ΛΙ Γ υανγ −μ ιν Δ ΙΝ Γ Μ αν−φυ Σηανξι Φενγ ξι Χηεμ ιχαλ Μ αχηινερψ Χο Λτδ Ψονγ ϕι Σηανξι

Χηινα

Α βστραχτ

¬

√ ∏∏ ∏∏× Nhomakorabea∏

¬

¬

×

∏

∏

∏

∏

2 / × ∏ 2≥

∞¬

0

Κ εψ ωορδσ

¬

∏

∏

∏

∏

∏

上接第 页

Ρ εσεαρχη οφ Λιθυιδ Φερμ εντατιον φορ Γ ανοδ ερμ α Πολψσαχχηαριδ ε

ϑΙΑ Ω αν−λι ΦΕ Ν Γ Ταο Ζ Η ΑΟ Λιανγ −θι Χηεμ ιχαλ Βιολογ ψ ανδ Μ ολεχυλαρ Ε νγ ινεερινγ Λαβορατορψ Σηανξι Υ νιϖερσιτψ Τ αιψυαν Σηανξι

同样对正方形排列换热器

Θτ Δ ι

年月

李广民等 换热器管板厚度的快速计算

##

Α τ νΣ Θτ

出厚度∀

Σ

ν Δι

代入

式即可求

设计计算

利用 式即可求出管板计算厚度 下面举例说

明∀

一台七塔加料换热器 其结构形式为固定管板

式 该设备基本参数如下

尺寸规格 5

Ε

Ε

设计压力 壳体

° 管程

°

设计温度 壳体 ε 管程 ε

Δτ

Ατ Π

式中 Δ τ) ) 管板布管区当量直径

收稿日期

22

作者简介 李广民 男

年出生 毕业于太原理工大学 学士学

位 工程师 现从事技术开发与管理工作∀

Α τ) ) 管板布管区面积

Θτ

Δτ Δι

式中 Θτ) ) 管板布管区的当量直径与壳程圆筒内 径之比∀

对单管程换热器 三角形排列时

Ατ

νΣ

ν νΠΔτ δ Δτ

第 卷第 期 年月

山西化工

≥

÷≤∞ ≤

⁄ ≥× ≠

∂ ƒ

换热器管板厚度的快速计算

李广民 丁满福

山西丰喜化工设备有限公司 山西 永济

摘要 在化工生产中 换热器设备是应用最广泛的一种设备 且占主导地位∀ 而在换热器设计过程

中 管板厚度设计计算比较复杂∀ 本文的特点是在满足

)

5管壳式换热器6标准要求的

前提下 介绍一种快速简便估算管板厚度的计算公式 从而达到快速确定管板厚度的目的∀

换热器为 5 Ε 单管程 换热面积

管

间距为

管!壳程材料为

∀

解 查文献≈ Ù×

表 换热管数量

ν

根 有效长度 Λ

∀

查文献≈ 表 ƒ 求得 Ε τ

° Επ

°∀

把上述已知条件代入 ! 式得

Θτ

Ε

Δ∴

νΔτ δ Δτ Ε τΔ ι Επ# Λ

Θτ

ΕΕ

Ε

Ε

Ε

计算结果与电算结果近似一致∀ 考虑到管板的最小厚度应满足结构设计和制造

式中 Σ ) ) 管间距 Δτ) ) 管子壁厚 δ ) ) 管子外径 ∀

式代入 得

式代入

Δτ

Ατ Π

式化简得

Σν

Θτ

在实际设计工作中 且知 [

Σ

ν Δι

Θτ

所以 由 得

Θτ [

由 代入 中 经化简得

即 Θτ[

Δ∴

νΔτ δ Δτ Ε τ Επ# Λ

Θτ Δ ι

Θτ

νΔτ δ Δτ Ε τ Επ# Λ

边布管区无量纲宽度 [

假定管板厚度为 Δ

管子加强系数为 则

Δ ι Ε τνα Δ Ε ΠΓΛΔ

式中 Δ ι) ) 壳程圆筒内径 Δ) ) 管板计算厚度 ν ) ) 管子根数 α) ) 一根换热管管壁金属的横截面积 Γ) 管板刚度削弱系数 取 Γ Λ ) ) 管子有效长度 Ε τ) ) 管子设计温度下弹性模量 ° Ε π ) ) 管板设计温度下的弹性模量 ° ∀

结论

要求 在计算厚度的基础上加上腐蚀裕度 调整到钢

换热器管板厚度的确定 是换热器设计的一个

板规格厚度∀

重要内容 在实际设计过程中 经常需要快速确定其

不适应性

厚度 以便节省时间 提高工作效率 从而达到设计 制造的目的∀本计算方法在实际工作中已多次应用∀

本计算方法不适用于结构特殊 如与法兰搭焊 连接的固定管板及圆环形管板等 以及布管或载荷

关键词 换热器 管板 厚度计算

中图分类号 × ±

文献标识码

文章编号

2

22

在换热器管板设计中 按照

5管

壳式换热器6进行管板厚度设计计算时 计算过程比

较复杂∀本文通过对计算公式进行推导 得出一种快

速简捷的计算方法∀

公式推演

单管程 延长部分兼作法兰与不兼作法兰的 固

定管板式换热器管板 管板周边布管区较窄 管板周