现代复合锤头铸造技术

双金属复合垂头铸造工艺及充型模拟模拟设计

(此文档为word格式,下载后您可任意编辑修改!)双金属复合锤头铸造工艺设计及充型模拟[摘要]:锤头是反击式破碎机中破碎矿石的主要部件,该部件在使用中锤柄不断承受交变的弯曲应力和冲击力,而锤头部位则主要承受较强的冲击力和摩擦力。

本文通过设计出一种新型的锤头制作工艺,采用镶铸复合技术解决现有技术中存在的锤头易磨损、易破碎、使用寿命短的问题。

采用的技术方案是双金属复合型锤头的制作方法,双金属复合型锤头的结构为:包括相连接的锤柄和端头,所述端头内部设置11根耐磨棒,锤柄部分为高锰钢,耐磨棒的主要成分为高铬铸铁,各耐磨棒之间呈等边三角形放置;与传统的砂型铸造相比较采用消失模模铸造工艺有大大的简化,且零件的质量及精度较高,设计自由度大。

同时利用负压紧实可以解决高铬铸铁的固定问题;进而使耐磨棒的外表面与锤柄主体合金紧密结合,并力求达到冶金结合。

并对铸造过程进行ProCAST铸造模拟。

[关键词]:镶铸复合法;高铬铸铁;高锰钢;消失模;The casting process design of Double metal compositeFan-Hao(Grade08,Class1,Major control materials,Materials Science and Engineering,Shaanxi University of Technology,Hanzhong 723003,Shaanxi)Tutor:Wang-Hua[Abstract]: Hammerhead is the main parts of the broken ore crusher use constantly to withstand alternating bending stress and the impact force. Through the design of a new type of process, using cast-in composite technology to solve existing technology , the short life of the problem. The technical solution adopted for the production of bimetal composite component of , and other equilateral triangle is placed between each wear rod was; compared with the traditional sand casting using the lost foam casting process and accuracy of freedom. While taking advantage of the vacuum tight can solve the fixed problem of ; thus closely integrated rods, wear-resistant outer surface with a alloy, and striving to achieve a metallurgical bond. And the casting process ProCAST casting simulation.[Key words]: cast-composite method; ;毕业设计(论文)原创性声明和使用授权说明原创性声明使用授权说明学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

双金属复合锤头铸造工艺性能研究

双金属复合锤头铸造工艺性能研究双金属复合锤头铸造技术的出现,为铸件的尺寸准确性、表面质量和性能等方面带来了巨大的进步,但是该新型工艺也存在一定的不足。

以双金属复合锤头铸造工艺为例,该工艺可以把不同种类的基体金属和注入金属有机结合在一起,不仅可以充分利用其特殊的熔点、硬度、强度等特点,而且可以减少掉因材料不适应而产生的缺陷,确保铸件的精度和加工性能。

同时,双金属复合锤头铸造工艺也具有良好的活动性,金属的熔度低,结构紧密,熔点低,容易形成细小的结构,并具备良好的可塑性,可以生产出高质量的零件。

此外,双金属复合锤头铸造还具有低成本、高效率等优点。

它使用简单、操作简单,可以大大减少生产成本。

另外,由于它可以在双金属中添加合金元素,使铸件具有更好的耐腐蚀性和韧性等特点,可以满足不同的使用要求。

然而,双金属复合锤头铸造工艺也有一些不足之处。

首先,由于金属的熔点更低,熔合难度也更大,基体金属和注入金属更容易凝固变形。

其次,由于双金属复合锤头铸造工艺对控制精度、熔点、喷射角度都有较高要求,铸件的质量也会受到影响。

另外,由于金属的特殊物理性质,双金属复合锤头铸造工艺生产出来的零件有时会产生缺陷,影响产品的质量。

综上所述,双金属复合锤头铸造工艺具有高精度、高效率、低成本等优点,但也存在一些不足,比如可靠性和稳定性的问题,以及铸造的精度和可加工性的问题,应该进一步增强研发。

另外,针对不同的铸件要求,要加强金属的分析和选料,优化两种金属的比例和工艺,确保铸件的性能指标充分达到设计要求。

在未来,双金属复合锤头铸造工艺将继续发挥其优势,并将会在精密机械制造中得到更多应用,以满足不同客户的要求。

也望有关专家和技术人员能够进一步研究双金属复合锤头铸造的技术和性能,从而推动工业的发展。

总之,双金属复合锤头铸造工艺具有很多优点,可以大大改善铸件的尺寸精度、表面质量和性能,并且可以在较低成本和较高铸造效率的情况下生产出更多的优质铸件。

双金属复合锤头的消失模铸造工艺

双金属复合锤头的消失模铸造工艺作者:马清杰来源:《城市建设理论研究》2013年第16期摘要:从锤头材质选择、复合工艺设计和热处理工艺等方面研究双金属复合锤头的铸造工艺技术。

结果表明,采用镶铸工艺时,液态-固态体积比大于8∶1,其结合面牢固,结合质量良好。

用消失模生产双金属复合锤头,工艺技术简单,产品生产成本低,成品率高,使用寿命为高锰钢的3~4倍。

关键词:锤头;镶铸工艺;双金属;消失模铸造;热处理中图分类号:TG2文献标识码: A 文章编号:前言锤头是建材、矿山、化工等行业使用的锤式破碎机上的关键配件, 也是易损件。

传统锤头多以高锰钢铸造, 利用高锰钢在受到冲击载荷下发生加工硬化的特点来提高耐磨性, 但其耐磨性远不适于高效低耗的现代化生产需要[1-2]。

由于锤头寿命短而频繁停机更换, 降低了设备运转率, 故有必要寻求一种新材料新工艺, 以提高锤头的性能和使用寿命。

双金属复合锤头锤柄采用韧性良好的材质, 锤端采用耐磨性良好的材质, 并采用一定的生产工艺将两者有机地结合起来, 使锤头同时满足韧性和耐磨性的要求。

一、复合锤头材质的设计锤头的失效主要是在工作状态下高速旋转,与物料发生猛烈碰撞, 工作部位受到强烈冲击磨损。

因此, 锤柄只需较高的强韧性。

锤头的传统材质高锰钢是一种纯奥氏体组织耐磨钢, 具有出色的力学性能, 其抗拉强度可以达到1000MPa 以上, 伸长率最高可以达到100%,冲击韧度达到300J/cm2, 硬度可达200HB 左右。

高铬铸铁是一种优良的耐磨材料, 但具有较低的强韧性, 冲击韧度一般只有5~7 J /cm2, 受到冲击时易发生断裂。

因此以高铬铸铁为工作端硬质点, 以高锰钢作为支撑相和锤柄。

采用高铬铸铁和高锰钢生产双金属复合锤头, 使其接合面为冶金结合, 可以更好地满足锤头的要求。

组成锤头的两种材料的化学成分如表1 所示。

二、试验方法熔炼锤头材料的设备为1.0 t中频感应炉。

用自制电阻丝切割机制作聚苯乙烯泡沫塑料(EPS)模样,混制涂料设备为球磨搅拌机,五面壁抽式专用砂箱,一维振动台振实型砂,远红外烘烤房烘烤模样,SK-20水环式真空泵系统抽真空,RT2-220-12台车式热处理炉进行锤头热处理。

双金属复合锤头的生产工艺

双金属复合锤头的生产工艺

双金属复合锤头的生产工艺主要包括以下步骤:

1. 材料准备:准备两种不同材质的金属材料,一般选用高硬度的钢材和高韧性的钢材。

2. 切割:将两种金属材料分别切割成合适的形状和尺寸。

3. 上下料:将高硬度的钢材放在模具的下部,高韧性的钢材放在模具的上部。

4. 冲压:使用冲床将两种金属材料进行冲压,使其形成锤头的形状。

5. 焊接:将冲压成型的双金属片进行焊接,使其紧密结合。

6. 热处理:将焊接好的双金属片进行热处理,提高其硬度和韧性。

7. 切削:将热处理后的双金属片进行切割,使其形成单个锤头。

8. 加工:对切割后的锤头进行精加工,以得到最终的产品形态和尺寸。

9. 表面处理:对锤头进行表面处理,提高其耐腐蚀性和耐磨性。

10. 检测和质量控制:对生产出的双金属复合锤头进行严格的检测和质量控制,确保产品达到要求。

11. 包装和出货:将符合要求的双金属复合锤头进行包装,并进行出货。

破碎机锤头的双金属复合铸造工艺

破碎机锤头的双金属复合铸造工艺摘要:双金属复合铸造是提高破碎机锤头整体性能的有效手段。

文中给出了用以实现锤头双金属复合铸造并获得金属间有效结合的几种方法,分析了其优、缺点,并给出了针对现存问题可行的解决方案。

关键词:复合铸造;锤头;破碎机双金属复合铸造是根据铸件的使用要求,在其不同部位选用不同金属进行铸造的工艺方法。

采用这种方法生产的铸件能够充分发挥不同金属各自的优异性能而有效弥补其不足,从而表现出优良的整体性能。

耐磨锤头是破碎机的关键部件,其端部磨损程度决定出料粒度的大小,因此通常被设计成头部和柄两部分,其中头部直接与物料发生撞击,要求具有较高的硬度和耐磨性,而起连接作用的锤柄并不直接参与磨损,只需具备相应韧性和强度即可。

因此锤头整体采用同一种金属进行生产非但在经济上不可取,在使用上也没有必要。

生产中常采用高铬铸铁(KmTBCr26)与铸钢(ZG270—500)两种材质进行复合铸造。

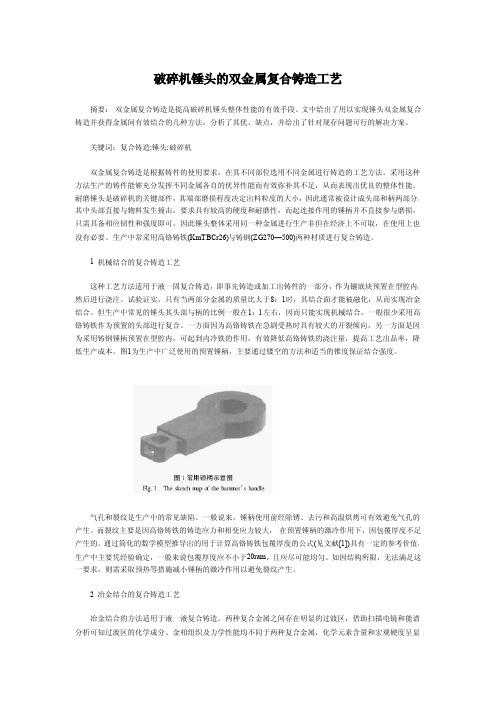

1机械结合的复合铸造工艺这种工艺方法适用于液一固复合铸造,即事先铸造或加工出铸件的一部分,作为镶嵌块预置在型腔内,然后进行浇注。

试验证实,只有当两部分金属的质量比大于8:1时,其结合面才能被融化,从而实现冶金结合。

但生产中常见的锤头其头部与柄的比例一般在1:l左右,因而只能实现机械结合,一般很少采用高铬铸铁作为预置的头部进行复合。

一方面因为高铬铸铁在急剧受热时具有较大的开裂倾向,另一方面是因为采用铸钢锤柄预置在型腔内,可起到内冷铁的作用,有效降低高铬铸铁的浇注量,提高工艺出品率,降低生产成本。

图1为生产中广泛使用的预置锤柄,主要通过镂空的方法和适当的锥度保证结合强度。

气孔和裂纹是生产中的常见缺陷。

一般说来,锤柄使用前经除锈、去污和高温烘烤可有效避免气孔的产生。

而裂纹主要是因高铬铸铁的铸造应力和相变应力较大,在预置锤柄的激冷作用下,因包覆厚度不足产生的。

通过简化的数学模型推导出的用于计算高铬铸铁包覆厚度的公式(见文献[1])具有一定的参考价值,生产中主要凭经验确定,一般来说包覆厚度应不小于20ram,且应尽可能均匀。

双金属复合锤头铸造与热处理工艺

铸 造·锻 压 (6) Casting & Forging

双金属复合锤头铸造与热处理工艺

Cast and Heat Tr eatment Technology of Bimetal Hammer

冯小平 ( 西华大学 材料科学与工程学院, 四川 成都 610039)

中图分类号: TG249.9

文献标识码: B

面的性能越好, 结合强度也越高。浇注温度过低, 铸件的结合面处容易产生冷隔、缩孔等缺陷。但

是, 如果浇注温度过高, 容易产生热裂缺陷, 凝固 缓慢, 碳化物生长较为粗大, 共晶组织粗化, 降低 高铬铸铁的抗磨能力和力学性能。另外, 过分提

高高铬铸铁浇注温度, 增加了熔炼时间, 浪费资 源, 同时增加了合金元素的烧损率。含铬 12%~ 21% 的 铬 钼 白 口 铸 铁 的 液 相 温 度 与 其 含 碳 和 合 金 元素的关系见表 2 和图 1。

[4] 韩茵, 陈诗键. 铸造铝合金组织对力学性能的影响[J].理化检 测- 物理分册, 2003, 9( 11) : 555-559.

采用底注式浇注系统, 在中频感应电炉内熔 炼高铬铸铁, 在铸件最上部开设溢流冒口, 排除最 开始浇注的溶液。利用高温液态高铬铸铁材料加 热芯材, 从而得到结合良好的双金属复合铸件。对

现代材料制备技术 复合铸造

水平磁场的制动力对垂直穿过水平磁场 的钢液流产生作用,从而阻止两种金属液的 混合。根据磁流体动力学的原理,在结晶器 中形成以水平磁场为界的上下两部。

冷却仍然采用水冷铜结晶器和出结晶器

后喷水冷却两种方式。位于结晶器上部的熔 1-包覆层金属熔体;2-芯材金属熔体

融钢液凝固形成复合钢坯的外层,位于结晶

3-金属熔体界面;4-结晶器; 5-LMF;6-双金属界面;

离心复合铸造是 将两种或多种不同成 分、性能的铸造合金 分别熔化后,先后浇 人离心机旋转的模筒 内,获得复合铸件的 工艺。离心复合铸造 生产的铸件有:轧辊 辊环,陶瓷内衬复合 铸铁等。

复合铸造铸件的质量除取决于铸造合金本身的性 能外,更主要取决于两种合金材料界面结合的质量。

在双金属复合铸造过程中,两种金属中的主要元 素在一定温度场内可以相互扩散、相互熔融形成一层 成分与组织介于两种金属之间的过渡合金层,一般厚 度为40~60微米。控制各工艺因素以获得理想的过渡 层的成分、组织、性能和厚度,是制造优质复合铸造 铸件的技术关键。

日本新日铁的CPC法设备可以制造热带连轧机精轧辊, 轧辊最大直径为 850mm,辊身最大长度3000mm,辊身 外层最大厚度100mm,轧辊全长5700mm,轧辊最大单重 15t。

反向凝固连铸复合法

母带6从下向上以一定速度穿过熔 池5,熔池内装有一定量和温度的包覆 层金属液4,包覆层金属液附在母带表 面凝固,凝固的厚度逐步增加,直至 完全通过包覆层金属液;然后通过一 对轧辊2对母带及附在母带表面凝固层 3进行轧制,达到平整表面、控制复合 带材厚度的目的,最终获得所需的复

CPC法生产高速钢复合轧辊的实例

辊芯为42CrMo锻钢(300mm),辊芯的预热温度 900℃,外层高速钢液的金属温度控制为1300 ℃,复合轧辊 的尺寸为 450mm x 700mm,复合后经过1000℃淬火及 500-550℃回火,轧辊表面硬度HS为85,用于热轧板具有耐 磨、轧材表面质量好等优点。

双液复合锤头铸造工艺_概述说明以及解释

双液复合锤头铸造工艺概述说明以及解释1. 引言1.1 概述在现代工业生产中,锤头的铸造工艺一直是一个重要的领域。

通过改良和创新锤头铸造工艺,可以提高锤头的性能、延长使用寿命,并降低生产成本。

双液复合锤头铸造工艺是一种应用广泛且效果卓越的铸造技术。

1.2 文章结构本文将从以下几个方面对双液复合锤头铸造工艺进行全面概述和解释:引言、双液复合锤头铸造工艺概述、双液复合锤头铸造工艺说明以及双液复合锤头铸造工艺解释。

1.3 目的本文旨在向读者系统介绍双液复合锤头铸造工艺,包括其背景、原理、流程和步骤,同时还会详细说明原材料选择与配比要点、锻造设备与工具准备要点,以及具体操作过程和注意事项要点。

此外,我们还会解释该工艺的优势、关键技术以及在工业应用领域中的应用情况。

通过阅读本文,读者将全面了解双液复合锤头铸造工艺,为实际应用提供参考和指导。

请注意,以上内容仅作为“1. 引言”部分的示例,请根据实际情况进一步扩充。

2. 双液复合锤头铸造工艺概述2.1 锤头铸造工艺背景双液复合锤头铸造工艺是一种以金属材料为基础,通过特定的加热和冷却过程制造铸件的技术。

传统的锤头铸造工艺存在着一些缺陷,例如易产生气孔、疏松等问题,影响了锤头的使用寿命和性能。

因此,人们不断探索新的改进方法,最终发展出了双液复合锤头铸造工艺。

2.2 双液复合锤头铸造原理介绍双液复合锤头铸造采用两种不同性质的金属液体进行组合,并利用它们在温度和密度上的差异,在特定条件下进行流动和形成所需形状。

其中一个金属液体具有较高的流动性和低的凝固温度,被称为“流动金属”,而另一个金属液体具有较高的凝固温度和较低的流动性,被称为“凝固金属”。

2.3 工艺流程和步骤概述双液复合锤头铸造工艺包括以下主要步骤:1. 原材料准备:根据锤头的设计要求,选择适当的金属材料作为流动金属和凝固金属,并进行相应的配比。

2. 准备模具:制作一个与所需锤头形状相匹配的模具,确保能够容纳流动金属和凝固金属流入的空间。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

理 ,设置两套浇注系统 ,分别注入两种金属液 。从破碎 石灰石物料上比较 ,较高锰钢锤头寿命提高 2 倍以上 。

参考文献 1 张希胜 . 镶铸复合锤头的研制 . 山东建材 ,1997(3) 2 金旭多 . 一种锤头的双金属复合铸造方法 . 铸造 ,1997(3) 3 范应光 . 镶铸硬质合金块的高锰钢锤头 . 铸造 ,1997(10) 4 吴振卿 . 高铬铸铁 - 铸钢双金属复合锤头的研制 . 铸造设备研究 ,2000(5) 5 陈和兴 . 高锰钢镶铸硬质合金锤头的研制 . 铸造技术 ,2000(4) 6 葛升平 . 高铬铸铁复合锤头的试制及应用 . 热加工工艺 ,1999(4) 7 么向和 . 耐磨复合锤头的研制与应用 . 铸造技术 ,1996(4) 8 符寒光 . 破碎机高铬铸铁复合锤头的研制 . 现代铸铁 ,1996(4) 9 许云华 . 双金属耐磨复合锤头的研制与应用 . 机械工人 ,1999(2) □

性力矩 。其优点是力学概念简单明晰 ,同时给出了工程

须给动锥一个具有一定大小和

计算方法 。但由于推导过程中采用取微分 、积分再求有

方向的对固定点 O 的外力矩

限和的方式 , 过程较为复杂 。本文用动量矩理论 , 直接

MO 。由于动锥相对于定轴作偏

取动锥整体的角速度进行研究 , 即可推导出动锥的惯

图 1 动锥角速度矢量图 心转动 ,动锥将产生惯性力及惯

15

© 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved.

矿山机械 2003. 04

有 关动锥惯性力矩计算公式的推导 ,目前使用较为 普遍的有两种方法 : 一种是用转动刚体的复合运

(收稿日期 :2002 - 11 - 08)

16

Mining & Processing Equipment

© 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved.

近年来 , 我国冶铸工作者根据锤头的使用工况条 件和单一材料锤头存在的问题 , 在复合锤头生产工艺 方面进行了应用研究 , 采用了镶铸 、双金属复合铸造工 艺生产锤头 , 充分发挥材料的各自优点 , 锤头的不同部 位采用不同的材料 , 从而使不同部位具有不同的性能 , 复合锤头在实际使用中 ,表现出了优良的使用性能 。

具有脱氧 、脱硫和消除其它有害杂质的作用 , 但过量反

1 镶铸复合锤头

镶铸复合锤

头就是将锤头整 体分成两部分 , 即 锤柄和锤端 (如图

而导致夹杂物的增多 , 降低高铬铸铁的强韧性 , 稀土一 般控制在 0. 05 %~0. 20 % 。新研究的锤柄和锤端的成 分 、浇注温度 、热处理工艺 、组织及与高锰钢相比的耐 磨性见表 1。

2. 2 高铬铸铁 + 碳钢

两种材质的成分及浇注温度见表 3 序号 2。工艺 为 : 造型后在型腔中锤头头部放置一燕尾槽状材质为 Q235 - A 钢板 , 将型腔隔成两个各自封闭的两部分 , 隔 板厚度为 1mm , 隔板在使用前要进行除锈等净化处

1. 砂箱 2、6. EPS 模样 3、8. 直浇道 4. 浇口杯 (浇高铬铸铁) 5. 钢 结构 7. 浇口杯 (浇高锰钢)

2 双液双金属复合铸造锤头

双液双金属复合铸造方法就是首先向铸型中浇入 一定厚度第一种金属液 , 同时浇入熔融的高温保护剂 , 以防止结合部位的高温氧化 , 在一定时间间隔后再浇 入第二种金属液 。

2. 1 高铬铸铁 + 高锰钢

采用整体消失模真空吸铸工艺 ,见图 2。在制得的 EPS 模样中放置经过稀盐酸清洗烘干的钢结构 ,材质为 Q235 - A , 形状为箱形结构 (见图 2 中的 5) , 一端开口 , 要求浇注高铬铸铁时不被熔穿 , 先浇高铬铸铁 , 然后浇 高锰钢 , 两种材质的化学成分及浇注温度见表 3 序号 1。此工艺生产的复合锤头 , 破碎煤时较高锰钢锤头寿 命提高 3 倍以上 。

高铬铸铁的成分在含有常规元素 C、Cr 、Si 、Mn 的 基础上 ,一般加入 Mo 、Ni 和 Re ,根据具体情况适当加入 微量合金 Cu 、B 、Ti 。根据抗磨性的需要 ,适当提高碳含 量是有利的 , 但碳含量增加 , 使高铬铸铁的韧性下降 , 碳含量应控制在 2. 4 %~2. 8 % 。铬是高铬铸铁中的主 要合金元素 ,其与碳结合可以生成 ( Cr , Fe) 7 C3 型共晶碳 化物 , 是合金中的主要抗磨相 。另外 , 固溶在基体中的 铬能提高基体热强度和抗氧化能力 , 但铬含量过高会 使残余奥氏体急剧增加和产生低硬度的 ( Cr , Fe) 23 C6 型 碳化物 , 使抗磨性能下降 , 因此铬含量控制在 14 %~ 18 % 。硅和锰有利于脱氧 , 硅过量将导致力学性能下 降 , 锰则会增加淬火组织中残余奥氏体量 , 降低抗磨 性 , 因此硅一般控制在 0. 4 %~0. 8 % , 锰控制在 0. 6 % ~1. 0 % 。加入适量的钼和镍是为了提高淬透性 , 钼含 量控制在 0. 5 %~1. 2 % ,镍控制在 0. 5 %~1. 0 % 。稀土

磨损 , 因此生产锤头

论文编号 :1001 - 3954 ( 2003) 04 - 0015 - 16

锤柄由于要求具

现代复合锤头铸造技术 选用高抗磨材料 。现

在常使用的抗磨材料 中 , 合金钢以高锰钢

有强的强韧性能 , 因 此一般选用碳钢 , 常 选用的碳钢为 ZG35、

为主 , 合金铸铁以高

ZG45 , 也可以使用钢

SEL ECTED

No. 4 ( April . Issue) 2003 , Volume 31 ,Serial No. 316

Crushers & Grinders Advance in Crushing and Grinding Technology ………………………… Mu Fusheng (6 - 9) The paper summarized t he advance of crushing and grinding technology in recent years in our country , analyses t he different level of advanced technology about our country and foreign coun2 tries , puts forward t he development trend of t he crushing and grinding equipment in our coun2 try. [ Descriptors] Crushing equipment Grinding equipment Advance Selection of Drive System of Mill ……………………………………… Shi Yanping (9 - 10) The principles and performances of current some kinds of drive system in mill at home and abroad are expounded , which provides t he reference for designing a new drive system of mill. [ Descriptors] Mill Dectromotor Drive system Variant Analysis and Design on Mill …………………………… Dai Qinghui et al. (11 - 13) Analysis on Mat hematical Model of Grain Size Distribution of Cone Cracher ………………

…………………………………………………………………Lin Dong et al. (13 - 14) Modern Casting Technology of Compound Hammer ………………… Chai Zengtian (15 - 16) The paper summarizes t he technological approach of casting compound hammer of domestic crusher in recent years , points out t he material , heat - treat ment technology , structural perfor2 mance of hammer handle and hammer end of cast - in insert compound hammer and double met2 al compound hammer. [ Descriptors] Hammer Compound Wear resistance Brief Met hod of Calculating Inertia Moment of Moving Cone in Cone crusher ………………

OZ′又 以 大 小 和 方 向 都 不 变 的

方体 , 写出该立方体在直角坐标系中的运动方程 , 对时

角 速 度 矢 量 ω 绕 定 轴 OZ 进

间求二阶导得出该立方体的加速度 , 即可求微立方体

动 。动锥绕固定点 O 的运动是

的惯性力及惯性力矩 , 沿一剖分的圆环体积积分得该

定点运动 , 且转动中两坐标轴

性力矩计算公式 。

动方法 , 求出动锥中

论文编号 :1001 - 3954 ( 2003) 04 - 0016 - 17

1 动锥的

圆锥破碎机动锥惯性力 一层微圆环的绝对加