常压固定床煤气发生炉的发展参考资料

常压固定床煤气发生炉通用技术条件

常压固定床煤气发生炉通用技术条件机械行业标准JB7327-94 1995-07-01实施中华人民共和国机械部颁布实施常压固定床煤气发生炉通用技术条件机械行业标准JB7327-94 1995-07-01实施1.主题内容与适用范围本标准规定了常压固定床煤气发生炉的设计制造通用技术要求、试验方法与检验规则、标志、包装、运输、贮存和质量保证期。

本标准适用于系统操作压力为常压,炉体夹套压力小于0.1Mpa的常压固定床煤气发生炉包括蒸汽集汽器,以下简称煤气发生炉。

本标准不适用于煤气茶炉、煤气锅炉和以用煤气为副产品的其它常压型制气设备。

2.引用标准GB699—88 优质碳素结构钢技术条件GB713—86 锅炉用碳素钢和低合金钢钢板GB2586—91 热量单位、符号与换算GB2587—81 热设备能量平衡通则GB2588—81 设备热效率计算通则GB2589—81 综合能耗计算通则GB3274—88 碳素结构钢和低合金结构钢热轧厚钢板和钢带GB3768—83 噪声源声功率的测定----简易法GB4879—85 防锈包装GB6222—86 工业企业煤气安全规程GB7561—87 合成氨用煤质量标准GB9143—88 常压固定床煤气发生炉用煤质量标准GB9437—88 耐热铸铁件GB9439—88 灰铸铁件GB11352—89 一般工程用铸造碳钢件GBJ58—83 爆炸和火灾危险场所电力装置设计规范JBJ11—82 发生炉煤气站设计规范TJ28—78 城市煤气设计规范JB2880—81 钢制焊接常压容器技术条件JB2536—80 压力容器油漆、包装运输JB4403—87 蠕墨铸铁件JB/ZQ4000—86 通用技术条件JB/ZQ4286—86 包装通用技术条件JB/ZQ4295—86 不锈钢、耐酸、耐热锻件用钢JB/ZQ4297—86 合金铸钢3.技术要求3.1一般要求3.1.1煤气发生炉应符合本标准规定,并按照规定程序批准的图样和技术文件制造。

煤气炉讲稿

两

段 炉

6. 煤气发生炉的结构简介

── 6.2 煤气炉加煤机结构简介

双钟罩加煤机

★加煤程序:

▲上钟罩开(煤加入上腔) ▲上钟罩闭,下钟罩开(煤 加入炉内) ▲ 下钟罩闭(加煤完毕)

6. 煤气发生炉的结构简介

── 6.2 煤气炉加煤机结构简介

上插板下钟罩加煤机

★加煤程序: ▲上插板开,滚筒阀开(煤加

生热解;高于300℃时,煤便开始析出大量挥发份,其中

包括焦油成分。焦油形成约于550℃,510~600℃为煤低 温干馏的适宜温度。

5. 煤气发生炉的气化原理

── 5.2 各 层 功 能 ■ 干 燥

层

★ 煤的干燥过程,常温煤受热到100~150℃

时,所含水分基本脱除

▲ 煤的干燥是一个吸热过程

▲ 煤的干燥逸出水蒸气全部被煤气带出

唐山科源环保技术装备有限公司

Tangshan Keyuan Environmental Protection Technology Equipment co.,ltd

煤气发生设备 Coal Gasification Equipment

1. 煤在我国能源结构中的地位

1.1 我国能源结构的现状

中国的一次能源以煤炭为主,

6. 煤气发生炉的结构简介

── 6.6 其他型号一段式煤气炉结构简介

炉型: Д13型- 135 代表制造商:上钢五厂

炉型特点:

全水套炉体 加煤机改用膨胀石墨密封

炉篦材料更换

碎渣圈上部加砌耐火材料

6. 煤气发生炉的结构简介

── 6.6 其他型号一段式煤气炉结构简介

煤气发生炉原理及资料

煤气发生炉原理及环保情况煤气发生炉工作原理及环保情况郑州中远热能技术有限公司一、煤气发生炉的发展概况煤气化技术应用至今已有百余年历史,传统的煤炭气化炉设备庞大、结构复杂。

主要用于大规模的生产。

把煤气化后,经过洗涤、降温、脱硫、加压存储,然后并网使用。

由于这些中间环节,使得煤炭气化的成本大大增加,其价格与天然气价格相当。

因此,尽管有已有百余年的应用,但没有什么突破性的进展,煤炭气化技术在工业上一直没有大规模的应用。

由于世界范围内的能源危机的加重及世界各国强制性对环境保护政策的大力推行,使得人们特别是能耗大户急于寻求更为廉价且较为干净的能源来取代石油、天然气及电能。

于是煤炭的干净化使用特别是煤炭气化的研究又提到议事日程上来,为了满足现在工业用户的要求,近年来,煤气化炉向小型化、简单化、生产低成本方向发展,取消了除尘、降温、脱硫、洗涤、加压储存等中间环节,煤炭气化向现场生产现场使用方向发展,从而最大限度的降低能耗及其操作环节。

这样不仅能够满足广大工业用户的使用要求,也达到了国家环保要求。

小型煤气炉在工业加热方面得到了全面的使用,其节能环保效果及加热性能得到了广大工业用户的肯定。

二、煤气发生炉的造气原理煤的气化是一个在高温条件下借气化剂的化学作用将固体碳转化为可燃气体的热化学过程。

根据煤气发生炉内所进行的气化过程特点,可将煤层自上而下地分为干燥带、干馏带、还原带、氧化带和灰层。

在干燥和干馏带中,煤受到高温炉气的加热而放出水分和挥发分,剩下的焦碳在还原带和氧化带中进行气化反应。

(1)氧化层:碳被气化剂中的氧氧化成二氧化碳和一氧化碳,并放出大量的热量。

煤气的热化学反应所需的热量靠此来维持。

氧化层温度一般维持在1100~1250℃,这决定于原料煤灰熔点的高低。

(1)C+O2 = CO2+408861 KJ(2)2C+O2 = 2CO2+246447 KJ(3)2CO+O2 = 2CO2+571275 KJ(2)还原层:还原层是生成主要可燃气体的区域,二氧化碳与灼热碳起作用,进行吸热化学反应,生产可燃的一氧化碳;水蒸气与灼热碳进行吸热化学反应,生成可燃的一氧化碳和氢气,同时吸收大量的热。

基于低碳经济的煤气发生炉的技术发展方向

基于低碳经济的煤气发生炉的技术发展方向摘要:我国的能源供应和消费结构, 决定了我国的经济发展应该结合低碳经济的要求, 合理科学地利用煤炭资源, 大力开发应用洁净煤技术。

常压固定床煤气发生炉气化作为在中国应用较早洁净煤技术, 多年来得到了广泛的应用, 今后仍然是工业燃料气化的主要煤炭气化供气技术。

通过技术创新, 对发生炉煤气站在余热利用、煤炭和电力节约、提高气化效率、减少事故放散排放等方面强化技术进步, 同时采取有效措施, 强化发生炉水煤气反应, 生产低碳煤气, 使发生炉煤气站符合中国能源结构和低碳经济的要求, 可以有效延长其市场的生命周期。

关键词:低碳经济能源煤气发生炉 CO2 排放技术发展Abstract:China's energy supply and consumption structure, determine the combination of China's economic development should be low-carbon economy, rational utilization of coal resources in science, vigorously develop the application of clean coal technology. Atmospheric fixed-bed gasification furnace gas as a clean coal technology used in China earlier, has been widely used over the years, the future is still the main industrial fuel gasification gas coal gasification technology. Through technological innovation, standing on the gas furnace waste heat utilization, coal and electricity savings, improved air Efficiency, reduce emissions and other aspects of the accident diffuse enhancement of technological progress, and to take effective measures to strengthen the water gas reaction furnace, producing low-carbon gas, the gas station line with China's energy structure and low-carbon economy, can effectively extend its market life cycleKey words: low-carbon economy energy gas furnace technology CO2 emissions近年来, 随着我国经济的快速发展, 能源消耗迅速增长, CO2 排放量急剧攀升, 荷兰研究机构荷兰环境评估局 ( MNP) 公布的数据显示, 2007 年中国的CO2 排放量为67. 2 亿t, 约占世界总排放量的14。

固定床煤造气工艺

固定床间歇造气技术资料一、概况1固定床间歇气化炉的发展固定床间歇气化煤气发生炉从1958年的Ф1980 mm开始,逐步扩径到Ф2260mm、Ф2400 mm、Ф2600 mm、Ф2800 mm、Ф3000等等规格。

它们的基本结构一样,即半水夹套锅炉,原设计高度为1845㎜,扩径改造过程中,在原水夹套设计基础上加高300~900㎜不等。

直筒型上炉体为内砌耐火材料,采用人工手动加焦(煤),后改为半自动到全自动加焦(煤)。

Ф1980~Ф2400 mm这几种炉持续使用近35年,现在仍然有一些小企业在用。

Ф2600 mm系列炉20世纪90年中期已开始改造,近10年使用后改为Ф2800 mm,已达到极限。

2各炉型经典改造过程我国建国初期结合国家的状况而设计。

刚开初对原料的要求比较苛刻,要求是高温冶金焦,且粒度为25~75㎜。

中期改为优质山西晋城无烟块煤。

煤气炉运行较稳定,气量和气质都很好(负荷轻)。

后期随着各企业规模扩大,煤炭紧张,改烧劣质煤,一些设备改造不匹配,没有系统性改造,暴露的问题就多了。

炉况不稳定,易恶化,“二差”、“三高”、“一短”随时出现,即发气量差,气质差,煤耗高,蒸汽消耗高,煤气温度高,设备寿命短。

为烧好劣质煤,广大造气专业人员和科技人员多年来共同努力,对煤气炉不断进行系统改造,使中国特色的小型炉又有新的生机。

经典的改造情况(系统性全方位改造)如下。

(1)煤气系统流程四炉—站—机—锅(组合)—塔,即四台炉共用一台油压泵站,一台空气鼓风机,一台废锅炉(上废锅下过热器),一台洗气塔。

(2)蒸气流程水夹套及废热锅炉自产蒸汽,去过热器过热,回蒸汽缓冲罐(罐容积不小于35~40 m3),放在四炉中间,尽量靠近炉子,蒸汽总管Ф377 mm或Ф426 mm,单炉支管Ф273 mm或Ф325 mm,四台炉以上可将缓冲罐连通使用。

这样便于蒸汽压力的稳定,有利于造气炉工况的稳定。

(3)吹风气回收流程无论上第二代(中燃式)还是第三代(下燃式)吹风回收系统,采用微负压的工艺(有数种流程)。

煤气发生炉设备介绍及原理

碎渣圈用法兰和水夹套连为一体,其上部伸入炉膛,以保护水夹套下部使其免受灰渣的磨损,下部插入灰盘水中而形成水封。当炉篦转动时,炉篦与碎渣圈的内壁做相对运动,使大块灰渣破碎。碎渣圈下部装有2~5把小灰刀,可以把灰渣从炉内排出到灰盘内箱的组装图见图2-4所示。

灰盘与涡轮固定在一起,下部以其环形导轨座落在环形底座的钢球上,灰盘转动时钢球在上、下凹槽形导轨内滚动,以减少摩擦力。灰盘由钢板制成,内壁表面凸出的斜筋用于帮助大灰刀排灰。灰盘与碎渣圈共同组成灰盘水封。固定不动的大灰刀焊接在炉体及碎渣圈上,其下端插入灰盘水中,其水平夹角为30~400,灰盘转动时,灰盘中的灰渣沿着灰刀的斜面被排出。

40~60

耗煤量(kg/h)

900~1250

1500~2150

1660~2300

~2200

~2400

空气消耗量(m3/kg煤)

2.0~2.5

2.0~2.5

2.0~2.5

2.0~2.5

2.0~2.5

蒸汽消耗量(t/ h)(kg/kg煤)

0.3~0.5

0.3~0.5

0.3~0.5

0.3~0.5

0.3~0.5

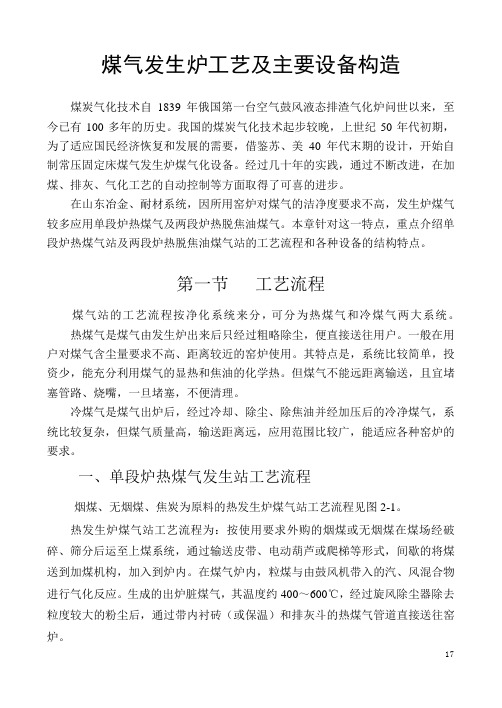

煤气发生炉工艺及主要设备构造

固定床煤气炉不可能被淘汰 应继续发展

固定床煤气炉不可能被淘汰应继续发展杜始南【摘要】介绍固定床煤气化技术的优势,对该技术目前认识上存在的一些误区,就煤气炉的操作控制、配套的工艺设备设置提出了看法.【期刊名称】《化工设计通讯》【年(卷),期】2011(037)004【总页数】6页(P28-33)【关键词】固定床煤气化;优势;操作控制;改进【作者】杜始南【作者单位】江西昌昱实业有限公司,江西南昌 330013【正文语种】中文【中图分类】TQ546.2煤有褐煤、烟煤、无烟煤。

煤矿开采出来的煤有大块、中块、小块、煤粉之分。

每一品种、粒度的煤又有不同的结渣性、煤灰熔融性、灰熔点、冷强度、热裂性。

为经济合理利用煤炭资源,煤气化技术主要分块煤(包括型煤)固定床气化、籽煤流化床气化、粉煤气流床气化三种。

我国是一个煤炭大国。

三种类型的煤气化装置在国内都有运行,并且都在运行中继续发展。

例如,气流床技术的SHELL炉、GSP炉、航天炉、德士古炉,流化床技术的恩德炉、灰熔聚炉,固定床技术的间歇气化炉、间歇连续两用炉、纯氧连续气化炉。

由于固定床间歇气化在造气车间有烟囱排放吹风烟气,下灰烟尘飞扬,因此,国家发改委要求逐步淘汰间歇块煤气化。

但是固定床煤气化技术因为装置建设投资少、原料来源丰富、气化成本较低、操作管理容易以及它的连续化、型煤化、污染资源化、操作管理自动化水平迅速进步,使得固定床煤气化技术毫无退出之意。

实际上,固定床连续气化出口煤气温度和灰渣排出温度均较低。

这就奠定了该技术运行成本较经济的基础。

这是固定床气化原理决定的。

而且,企业规模也始终有大中小之分,中小规模的企业也绝不可能完全灭绝,所以,固定床煤气化技术在我国永远不会被淘汰。

1 固定床煤气化技术原理无论是气流床、流化床、固定床,煤气化的原理都一样。

主要化学反应式都是以下几个:三者技术原理的差别主要在气化床层的大小和温度的高低。

由此,产生了适合各种煤气化技术的气化炉以及适应各种煤气化技术的气化前备煤装置和气化后除尘、换热装置等工艺设备。

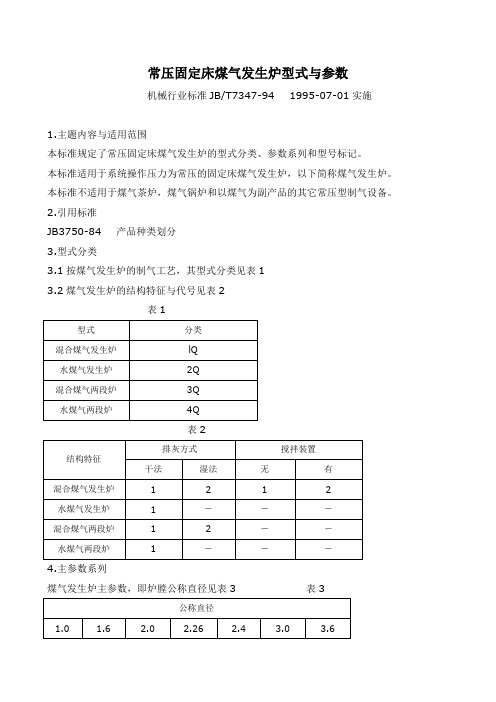

JB-T7347-94常压固定床煤气发生炉型式与参数

常压固定床煤气发生炉型式与参数

机械行业标准JB/T7347-94 1995-07-01实施

1.主题内容与适用范围

本标准规定了常压固定床煤气发生炉的型式分类、参数系列和型号标记。

本标准适用于系统操作压力为常压的固定床煤气发生炉,以下简称煤气发生炉。

本标准不适用于煤气茶炉,煤气锅炉和以煤气为副产品的其它常压型制气设备。

2.引用标准

JB3750-84 产品种类划分

3.型式分类

3.1按煤气发生炉的制气工艺,其型式分类见表1

3.2煤气发生炉的结构特征与代号见表2

表1

表2

4.主参数系列

煤气发生炉主参数,即炉膛公称直径见表3 表3

5.型号与标记示例

5.1煤气发生炉的型号由两部分表示;主体部分由分类代号(见表1)和主参数组成,附加部分由结构代号(见表2)和更新代号组成。

CG □□□□□

更新代号,用大写英文字母,顺序表示

搅拌装置按表2

排灰方式按表2

主参数按表3

类代号按表l

表示常压固定床、即常、题汉语拼音字头。

5.2标记示例

常压固定床混合煤气发生炉炉膛公称直径3m,湿式排灰无搅拌装置,首次更新。

煤气发生炉CG1Q3-21A JB/T7347-94。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

常压固定床煤气发生炉的发展

煤是世界上储藏量最丰富的化石燃料,也是中国储量最多的化石燃料[1]。

我国是世界上最大的煤炭生产国和消费国,占世界煤产量的25%。

煤炭是我国分布最广、较为丰富的能源,而石油、天然气资源则相对不足,预计到本世纪中叶,我国以煤为主的能源结构将不会改变。

煤的转化和利用有着悠久的历史,比如我国用煤作为能源的历史已有一千五百多年,国外用煤制焦的历史至少可追溯至十六世纪[3]。

目前,煤的利用主要分为如下几个方面:1)能源利用,如燃烧、发电(或燃料电池)等;2)原料来源,如气化、等离子乙炔化、焦化、液化、热解、加氢热解、煤与添加物共处理等途径转化为气体、液体、固体等形态的工业过程原料或化学品;3)材料利用,如添加剂、吸附剂等。

用O2/H2O、Air/H2O等气化剂将煤转化为气体燃料的过程称为煤的气化。

煤气化反应中的气化剂一般包括O2、H2O、CO2和H2,产物一般为CO、H2、CH4。

煤炭气化是煤炭转化中实现煤的清洁高效利用的重要过程之一,用于煤炭气化的反应炉有多种类型,按照气固接触的方式,有固定床、流化床、夹带床及融盐床等。

其中,固定床煤气化反应炉因其高热效率和操作系统简单方便而得到广泛应用。

目前世界上煤的气化约89%为固定床气化,10%为夹带床,仅有1%为流化床气化[8]。

固定床煤气反应炉既可在高压下操作,又可在常压下或中等压力下操作。

常压固定床煤气化反应炉的排渣方式有两种,即固态排渣和液态排渣,对于固态排渣方式,一个很关键的限定条件就是反应器内部温度不能超过煤中灰分的软化温度。

根据煤和气体的流动方式,常压固定床煤气化反应炉有逆流式,共流式和错流式,其中以逆流式过程最为普遍,下面总结了此类煤气化反应炉的优点:

(1)逆流流动使得灰渣中热焓被进口的冷气体所回收;

(2)挥发产生的气体增加了气体产物的热值;

(3)固体停留时间长,碳转化程度高;

(4)热效率高;

(5)气化产物中夹带的固体量低;

(6)煤气化反应炉尺寸小,投资成本低;

(7)可使用劣质煤气化,对煤的热稳定性和机械强度要求较低;

煤气化过程不同于简单的化学反应体系,它不仅涉及到复杂的化学反应体系,还包括了物理过程的脱水干燥和半物理半化学过程的热解干馏。

仅就气化反应而言,既有多个平行反应,又有连串反应和二次气相反应。

由于反应速率上的差异,较慢的一些反应要用动力学方程来描述,较快的气固反应要由扩散传质方程来描述。

庞大的反应体系和繁杂的传热过程使得对煤气化反应炉的数学描述十分困难,然而常压固定床煤气化反应炉的广泛应用也促进了其数学模拟的不断发展。

煤气化反应炉的设计、生产过程的控制和产物组成的预测不断给数学模拟提出更高的要求,科学工作者们也一直在这一领域进行着不懈的努力,使得煤气化反应炉的数学模型与模拟由简向繁、由粗向细逐渐完善。

然而,近几年很多设计单位由于种种原因放弃了对煤气发生炉的研发,导致了国内研究煤炭气化的技术力量明显下降,现在煤气发生炉相关技术发展非常缓慢,有些企业不得不放弃使用发生炉煤气的打算,转而投向价格昂贵的液化石油气和天然气,对很多耗能企业生产成本带来很大影响。

3. 我国常压固定床煤气发生炉热煤气站发展概况

在我国煤气发生炉应用中,热煤气站占有举足轻重的地位,上世纪中叶,我国在很多行业如机械、冶金、耐火材料、玻璃以及建材使用的煤气站,大多为气化烟煤的一段式炉热煤气站,这些煤气站常常面临焦油堵塞管道的危害。

到了90年代中期,一些热煤气站开始着手将自己的煤气炉改为两段炉型。

如1989年山西某玻璃厂率先将一段式煤气发生炉改为两段式煤气发生炉;1995年,杭州某玻璃厂将两段炉上下两段煤气以一定比例混合,作为热煤气应用取得了成功。

其它企业也作了一些试验。

结果表明:改为两段式炉后煤气热值及其压力稳定,输气管道堵塞现象明显减少,同时环保效益也明显提高。

现在国内一些经济实力雄厚的企业和位于环保要求高的城市的企业,一般选择了两段式炉作为热煤气站的炉型。

而对于大多数企业来讲,两段炉的价格偏高,使得在选择炉型时不得不选择价格低廉的一段式炉热煤气站。

纵观国内所建投产的热煤气站,两段炉只占了极少数的一部分份额。

4. 我国常压固定床煤气发生炉冷煤气站发展概况

对于一些诸如陶瓷、高岭土等对燃料洁净度要求较高的行业,多选择常压固定床煤气发生炉冷煤气站。

在我国上世纪九十年代前,大部分冷煤气站以一段式煤气发生炉为气化炉型。

上世纪九十年代初期开始,随着两段式煤气发生炉的引进及国产化,许多企业出于环境保护和煤气热值等方面的考虑,在新建气化烟煤的冷煤气站时,开始选择两段式煤气发生炉为气化炉型,逐渐一些原有气化烟煤的一段炉冷煤气站也开始进行了两段炉的改造。

气化无烟煤的冷煤气站仍以一段式煤气发生炉作为气化炉型。

现阶段,由于能源的紧缺和企业环保意识的加强,节能环保型煤气站成为了冷煤气站的主要发展方向。

5.常压固定床煤气化反应炉简介

逆流操作式常压固定床煤气化反应炉的示意图见图1-1,从基本概念上讲,固定床层由上而下可分为干燥区、干馏区、气化区(还原区)、燃烧区(氧化区)和灰渣区五部分。

在实际反应过程中,除了燃烧区和气化区之间是以O2浓度为零来划分外,其余各区并无明确的边界定义,各区之间可以重叠覆盖。

不过,在数学模拟过程中,为了简化问题、方便求解,可以人为假定一些边界条件,比如将燃烧反应开始(~650K)直到氧气耗尽之间的区定为燃烧区,之后是气化区,当温度低到气化反应可以忽略不记时,气化区结束。

煤进入煤气化反应炉后,依靠重力在缓慢下降的过程中,首先遇到来自气化区的高温气体,两者

之间发生能量交换。

随着煤层温度的升高,煤逐渐失去水分和挥发份而转化为半焦。

然后,半焦进入气化区同高温气体中的CO、CO2、H2O和H2等气体进行气化反应。

由于半焦/CO2、半焦/H2O的反应均为吸热反应,半焦/H2的反应为微放热反应,再加上气固间的传热,故在这一区域内气相在向上流动的过程中温度不断降低。

在燃烧区内,实际上同时进行着燃烧和气化反应。

一些可燃气体如CO和H2也有可能同O2发生反应。

这些燃烧过程均为剧烈的放热过程,从而为吸热的气化反应和随后的干馏与干燥过程提供能量。

燃烧后的灰分形成温度很高的灰分区,进入床层底部的反应气体(H2O/O2或H2O/Air)在这里同灰分进行热交换,一方面预热反应气,另一方面使灰分温度降至适宜排放的温度,整个煤气化反应炉的外围设有水夹套,以降低外壳温度,同时生产一部分水蒸气用于气化过程。

常压固定床煤气化炉一般采用中小块度的煤,粒度一般为6-13mm和13-25mm两级。

国内发生炉煤气用户使用较广的煤气炉炉型有д型、W-G型机械煤气发生炉、水煤气炉和少量的两段炉。