汽车轻量化中的内高压成形技术

汽车内高压成形技术1

一、内高压成形技术分类和特点按工艺过程的不同,我们将内高压成型件分为3类:1 变径管2 弯曲轴线异型截面管3 多通管变径管的工艺过程n1填充阶段:管材放入下模,闭合上模,充满液体,排除气体,重头密封。

n2成形阶段:管内液体加压胀形,两端冲头推进补料,除过渡圆角管材基本贴靠模具。

n3整形阶段:提高内压,使管材完全贴靠模具,基本无补料。

缺陷类型及解决方案n屈曲:成形初期没有建立足够的内压,施加了过大的轴向力造成。

n起皱:成形中后期,内压足够足够的情况下也可造成起皱。

n开裂:轴向压力及补料量不足的情况下,在内压连续作用下管材过渡膨胀超过其极限膨胀率而导致。

n解决:均可通过改变加载曲线解决。

曲线零件的工艺过程n弯曲:保证管材轴线与产品保持一致,为预成型和内高压成型做好准备,数控弯管机,先进绕弯工艺,要注意控制壁厚变化。

n预成型:通过预成型使截面变化较大部位得到充分补料。

n内高压成型及液压冲孔:缺陷类型n开裂弯曲段外侧:管材弯曲过程造成多边形截面过渡区:加载曲线的影响焊缝热影响区:焊接条件n死皱:管材直径过大、分模面形式,尤其是预成型分模面。

n飞边:零件某处截面特殊,预成型截面和内高压分模面设计不合理导致,模具闭合时造成。

后续工序n液压冲孔:在液体压力的支撑作用下,利用冲头将管材分离的一种冲孔方法。

一般采用冲孔弯曲。

种类:由内向外冲孔、由外向内冲孔。

n管端切割:使用激光切割机。

内高压成型管材原材料n低碳钢n低合金高强钢n不锈钢:奥氏体不锈钢304和1Cr18Ni9Ti,耐热抗氧化铁素体不锈钢429和309(发动机歧管)n铝合金:5000系(飞机火箭管件)、6000系(汽车及自行车)、7000系n铜合金n钛合金:纯钛和TC4n镍基合金管材种类和规格n无缝管:无焊缝,力学性能一致性好,由于加工偏心,周向壁厚分布不均。

n电阻焊管(ERW):有加工硬化现象,导致不同部位屈服应力不同,焊缝隆起应用刀具刮除,有时可保留内部隆起,但有高度限制,焊缝和热影响区容易开裂。

《某SUV后副车架内高压成形数值模拟研究》范文

《某SUV后副车架内高压成形数值模拟研究》篇一一、引言随着汽车工业的飞速发展,轻量化、高强度和优异性能的汽车零部件已成为现代汽车制造的重要方向。

后副车架作为SUV车辆的重要组成部分,其结构性能直接影响到整车的操控稳定性、乘坐舒适性以及安全性。

因此,对后副车架的制造工艺和结构性能进行研究,具有重要的工程实践意义。

本文以某SUV后副车架为研究对象,采用内高压成形技术,通过数值模拟的方法,对其成形过程进行深入研究。

二、内高压成形技术概述内高压成形技术是一种先进的金属成形技术,通过在管材内部施加液体压力,使管材在模具的约束下发生塑性变形,从而实现复杂形状零件的制造。

该技术具有材料利用率高、零件重量轻、制造精度高等优点,在汽车制造领域得到广泛应用。

三、某SUV后副车架内高压成形数值模拟1. 模型建立根据某SUV后副车架的设计要求,建立三维模型。

模型包括后副车架的主体结构、连接件以及加强筋等部分。

在模型中,考虑到材料的非线性、塑性变形等特性,对模型进行合理简化。

2. 材料参数设定根据后副车架所用材料的力学性能,设定材料的弹性模量、屈服极限、泊松比等参数。

同时,考虑到内高压成形过程中材料的流动性和变形特性,对材料模型进行合理选择。

3. 数值模拟过程在设定的初始条件和边界条件下,通过数值模拟软件对后副车架的内高压成形过程进行模拟。

模拟过程中,重点关注材料的流动情况、应力分布、应变情况以及成形质量等。

4. 结果分析根据数值模拟结果,分析后副车架的内高压成形过程。

包括材料的流动路径、应力分布的规律、应变情况以及成形质量等。

通过分析结果,找出可能存在的问题和优化方向。

四、模拟结果与讨论1. 材料流动分析根据数值模拟结果,后副车架内高压成形过程中,材料流动均匀,无明显的流动缺陷。

材料在模具的约束下,按照预设的路径进行流动,实现了复杂形状的制造。

2. 应力分布分析在内高压成形过程中,后副车架的应力分布呈现一定的规律。

在关键部位,如连接件和加强筋等处,应力集中现象较为明显。

轻量化结构内高压成形技术

文章编号:100520299(1999)增刊20139204轻量化结构内高压成形技术苑世剑,李洪洋,戴 昆,郎利辉,王仲仁(哈尔滨工业大学材料科学与工程学院,黑龙江哈尔滨150001)摘 要:内高压成形适用于制造汽车,航空航天等领域中使用的各类轻体构件.用其加工的零件具有重量轻,刚度好,零件数量少,可减少后继机械加工和组装焊接量,成本低等优点.本文综述了内高压成形原理、优点、应用范围、适用材料、国内外工业应用情况及研究现状,并详细介绍了作者进行的部分研究结果.关键词:液力成形;内高压成形;轻体件中图分类号:TG 394 文献标识码:AI nternal high pressure forming of lightw eight structuresY UAN Shi 2jian ,LI H ong 2yang ,DAI K un ,LANGLi 2hui ,W ANG Zhong 2ren(School of Materials Science and Engineering ,Harbin Institute of T echnology ,Harbin 150001,China )Abstract :Internal high pressure forming or tube hydroforming is an innovative process for manufacturing various lightweight com ponent used in autom otive ,aircraft and aerospace industry with many advantages such as lightweight ,high stiffness ,reduction in the number of parts and hence reduction the ass ociated machining and welding ,lower cost ,etc.This paper presents an overview on the principle of tube hydroforming ,potentials over conventional stam ping process ,application fields ,available materials ,the current state of industrial applications and research at home and abroad ,s ome of the research results conducted by authors are introduced in detail.K ey w ords :hydroforming ;internal high pressure forming ;lightweight com ponent 液力成形(Hydroforming )是利用液体压力使工件成形的一种塑性加工工艺.按使用坯料的不同,可以分为三种类型:板料液力成形(Sheet Hy 2droforming )[1]、壳体液力成形(Shell Hydroform 2ing )[2]和管坯液力成形(Tube Hydroforming )[3].板料和壳体液力成形使用的成形压力一般较低,而管坯液力成形使用的压力较高,又称为内高压成形(Internal High Pressure F orming ).作为生产支叉管等管路器件的一种方法,内高压成形工艺的使用可追溯到30年前.但由于当时条件所限成形压力一般小于30MPa.近年来,随着机械制造行业科学技术的进步该工艺也得到不断发展,德国、美国及日本已将该技术应用于机器零件的制造中,其成形压力已达500MPa ,曾有报道称最高达1500MPa .目前,该技术已广泛应用于汽车、航空航天等机器制造领域的实际生产中.在飞机、航天器和汽车等领域,减轻重量以节约材料和运行中的能量是人们长期追求的目标,也是现代先进制造技术发展的趋势之一.除了采用轻体材料外,减重的另一个主要途经就是在结构上采用“以空代实”,即对于承受以弯曲或扭转载荷为主的构件,采用空心结构取代实心结构,这样既可以减轻重量节约材料又可以充分利用材料的强度和刚度.内高压成形正是在这样的背景 基金项目:国家自然科学基金资助项目59975021. 第7卷 增刊材 料 科 学 与 工 艺 V ol.7,Sup. 1999年 MATERI A L SCIE NCE &TECH NO LOGY 1999 下,开发出来的一种减重、节材、节能,具有很广泛应用前景的新工艺.1 内高压成形原理内高压成形是通过内部加压和轴向加力补料将管坯压入到模具型腔使其成形.图1为工艺示意图.有时成形工序前需先进行预成形,即将管坯预弯成接近零件形状,然后加载成形.其主要工序包括:下料—预弯—内高压成形—后继工序图1 内高压成形工艺示意图Fig.1 Principle of tube hydroforming2 内高压成形优点与传统的冲压焊接工艺相比,内高压成形优点主要包括[4,5]:(1)减轻重量节约材料.对于图2空心轴类可以减轻40%~50%,有些件可达75%.与冲压焊接的组合件相比,内高压成形的空心结构件可减重20%~30%.(2)减少零件和模具数量,降低模具费用.液力成形件通常仅需要一套模具,而冲压件大多需要多套模具.(3)可减少后续机械加工和组装焊接量.(4)提高强度与刚度,尤其是疲劳强度,同时也可降低生产成本.根据德国某公司对已应用零件统计分析,内高压件比冲压件平均降低成本15%~20%,模具费用降低20%~30%.图2 阶梯轴(a )机加方法 (b )内高压成形Fig.2 Shafts3 应用范围和适用材料3.1 应用范围内高压成形适用于制造航空航天及汽车行业所使用的沿构件轴线有变化的圆形截面、矩形截面或异型截面空心构件,如汽车的排气系统异型管件、非圆截面空心框架、副车架、仪表盘支架、车身框架(约占汽车总重量的11%~15%)和空心轴类件、复杂管件等[5].同时,该技术目前也在民用家居卫生等行业中得到应用,如水龙头、淋浴器等.3.2 适用材料碳钢、不锈钢、铝合金、钛合金、铜合金及镍合金等都可用该工艺成形,原则上适用于冷成形的材料均适用于内高压成形工艺.4 国外应用情况4.1 航空航天工业用内高压成形生产的飞机上的轻体构件有结构空心框梁、发动机上中空轴类件、进排气系统异型管和复杂管接件等.图3是用内高压成形制造的飞机发动机空心双拐曲轴,与原零件相比减重48%.图3 飞机发动机空心双拐曲轴Fig.3 H ollow craneshaft for air engine4.2 汽车工业德国于70年代末开始内高压液力成形基础研究,并于90年代初率先开始在工业生产中采用内高压成形技术制造汽车轻体构件.德国奔驰汽车公司(DAI M LER BE NZ )于1993年建立其内高压成形车间,宝马公司(BMW )已在其几个车型上应用了内高压成形的零件.目前在汽车上应用有:(1)排气系统异型管件;(2)副车架总成;(3)底盘构件、车身框架、座椅框架及散热器支架;(4)前・041・材 料 科 学 与 工 艺1999年 轴、后轴及驱动轴;(5)安全构件等[5,6].图4是内高压成形制造的汽车用轻体构件.图4 汽车用副车架Fig.4 Engine crodle 美国克莱斯勒(Chrysler )汽车公司于1990首先引进内高压技术生产了仪表盘支梁.目前美国最大的汽车公司通用汽车公司(G M )已用液力成形技术制造了发动机托架、散热器支架、下梁、棚顶托梁和内支架等空心轻体件.据一项调查表明,估计到2004年北美生产的典型车型中将有50%零件采用内高压成形技术制造.4.3 其它应用除了用内高压成形工艺生产汽车和飞机上使用的各种轻体件外,目前还利用该技术生产了空心阶梯轴.与弯曲工艺结合,可加工轴线为曲线,截面为圆形、矩形或其它形状的空心构件.通过连接和成形复合,可加工出轻体凸轮轴.用不同材料的管材,通过内高压成形,可以加工复合管件,以满足不同的要求,例如具有不同热传导的零件,以及具有较高防腐性能的零件等.还可以用于生产中间带陶瓷材料层的零件,陶瓷材料不仅可以作为保温层,还可以阻碍声波和震动的传播.5 国内研究与应用情况国内有些企业曾用类似的方法加工三通管、波纹管等管件和自行车零件,但成形压力较低,内压与轴向进给的控制也不严格.用内高压成形制造汽车、飞机等机器零件尚属空白.哈工大是国内最早系统开展液力成形的单位,80年代中期,王仲仁教授首创球形容器无模液力成形工艺,为大型壳体制造提供了一种成本低周期短的新技术[6,7].在壳体液力成形理论、实验和数值模拟方面,开展了卓有成效的研究工作,并在供水、液化气和建筑等领域取得了许多实际应用.目前,哈工大液力成形课题组获得国家自然科学基金和黑龙江省科委的资助,正在进行内高压成形理论、工艺和设备关键技术的研究.研制了国内首台内高压成形机,该机采用计算机控制,可以按给定的加载路径严格控制内压与轴向进给,并已加工出一些典型样件,正结合典型件进行产业化开发.现介绍部分研究结果[8].5.1 合理加载区间管坯在内压和轴向载荷共同作用下发生塑性变形,不同的内压和轴向载荷对成形具有显著影响.根据计算管坯发生塑性失稳的临界载荷及屈服载荷,可得出加载区间图,如图5所示.其中A 区为轴向力过低发生漏油区域,B 区为弹性区域,C 区为正常成形区域,D 区为破裂区域,E 区为发生起皱区域,F 区为弯曲区域.图5 加载区间图Fig.5 Relation between internal pressure and axial force5.2 矩形截面零件内高压成形数值模拟利用数值模拟方法进行内高压成形过程的研究,不仅可以预报成形缺陷、显示工件贴模与成形情况、给出壁厚分布,而且可以方便地调整各种参数,研究不同参数对成形缺陷和壁厚分布等的影响,为实验生产作好充分地准备.图6是利用动态显式有限元程序LS -DY NA 对不同加载路径成形矩形零件壁厚的影响的模拟结果.共选取四条加载路径,其特点如下:路径1为线性加载,即内压与轴向力同时增加;路径2为双线性加载,既首先加载轴向力,当轴向力达到一定值时内压与轴向力同时增加;路径3、4分别为首先加载轴向力和首先加载内压的阶梯型加载路径.从中可以看出,不同加载路径对成形件的壁厚分布具有重要影响,在最终内压及位移相同的情况下,在高压下增加位移量有助于成形.・141・ 增 刊苑世剑,等:轻量化结构内高压成形技术图6 有限元模拟不同加载路径最终成形零件壁厚分布Fig.6 Thickness distribution obtained using FE M6 结束语减轻结构重量以节约材料和运行中的能量是现代先进制造技术发展的趋势之一.内高压成形是适应这种趋势提出的一种制造空心轻体件的新工艺.内高压成形件具有重量轻,刚度好,零件数量少,可减少后续机械加工和组装焊接量等优点,因此可以减少模具,降低生产成本,缩短加工周期.可用于制造汽车、航空航天等行业中使用的各类轻体构件.通过对内高压成形的理论分析、数值模拟和实验研究可得出以下初步结论:管坯是在一拉-压应力状态下成形;不同加载路径对成形性、壁厚分布、应力应变分布具有重要影响;在最终内压及位移相同的情况下,在高压下增加位移量有助于零件成形.参考文献:[1]K LEI NER M,H OM BERG W,BROSI US A.Process andcontrol of sheet metal hydroforming[A].Advanced T ech2nology of Plasticity,V ol.II,Proc.of the6th ICTP[C].[s.l.]:[s.n.],1999.124321252.[2]W ANG Z R.Numerical simulation of s ome new integratedhydroforming process[A].Advanced T echnology of Plas2 ticity,V ol.II,Proc.of the6th ICTP[C].[s.l.]:[s.n.],1999.125321260.[3]DOH M AN F,H ART L C.Hydroforming—a method tomanu facture lightweight parts[J].J of Materials Process2ing T echnology,1996,60:6692676.[4]CH AR LES BRUGGE M ANN C,SH AH S.Hydroformingprocess overview and applications[A].Proceedings of2thInternational C on ference on Innovations in HydroformingT echnology[C].Ohio:[s.n.],1997.[5]CHEREK H.Part cost reductions in the hydroforming pro2cesses[A].Proceedings of2th International C on ference onInnovations in Hydroforming T echnology[C].[s.l.]:[s.n.],1997.[6]W ANG Z R,W ANG T,K ANG D C.The technology ofthe hydro2bulging of whole spherical vessels and experi2 mental analysis[J].J of Mechanical W orking T echnology,1989,18:85294.[7]Y UAN S J,W ANG Z R.Safety analysis of200m3P LGtank manu factured by the dieless hydrobulging technology[J].J of Materials Processing T echnology,1997,71:71275.[8]李洪洋.管坯内高压液力成形的实验研究与数值模拟[D].哈尔滨:哈尔滨工业大学,1999.(责任编辑:吕雪梅)・241・材 料 科 学 与 工 艺1999年 。

内高压成形技术潜力巨大

内高压成形是一项于20世纪70年代首次用于批量生产的技术。

内高压成形起初主要应用于非汽车领域,如为卫生洁具部门制造铜的管接头。

在20世纪90年代初,汽车工业开始对这种方法感兴趣。

首批零件大多数仅限于排气系统。

用Y形管接头取代较重的铸造件。

汽车底盘零件,接着是形状复杂的发动机架无需再制成两半结构,而是可以用内高压成形整体制造。

这种方法的的巨大潜力,如减轻重量和更有利的生产成本(因加工步骤较少),很快引起更广泛领域的兴趣,如应用到汽车底盘和结构上。

此外,内高压成形在设计组件的制造方面开辟了新的前景,如车顶栏杆或家俱行业的门把手。

舒勒与其客户密切合作,研发所有这些零件,以及所需的制造系统。

汽车工业用的完美成形目前,汽车工业是内高压成形批量生产的主要用户。

内高压成形为这一领域开辟全新的生产途径,并提供各种各样新的应用可能性。

我们正与我们的客户紧密合作并研发排气、车架/底盘、结构件,发动机和设计组件等等。

内高压成形可用于各种各样尺寸的零件管接头的制造是内高压成形的许多应用之一。

舒勒早在20世纪80年代就已经为钢质管接头和铜质管接头的制造设计出和提供了第一台压力机。

现今,舒勒的内高压成形生产线即能用在小到几毫米的管接头的生产上,如用于暖卫及安装技术,也能用于石化工业的,直径大到600mm的管接头。

各种规格的铜质管接头(零件规格: 材质: 钢,精炼钢,铜; 直径: 12 –324 (600)mm; 壁厚: 1.0 - 20 (30)mm)内高压成形多年来已经广泛应用于排气零件的制造,其中绝大部分涉及极其复杂的形状。

与用传统方法生产的同样零件相比,用内高压成形零件的显著特点是:使用寿命更长、重量较轻、材料的使用成本-效益比更高,开发时间更短。

在强调高效能的今天,这些特点尤为重要。

由数个单个内高压成形件组成的排气系统(零件规格: 材质: 1.4301 / 1.4828 / 1.4893 / 1.4509 / 1.4512; 直径: 25 – 60 mm; 壁厚: 1.0 - 2.5 mm; 初始管长: 250 – 1250 mm)内高压成形降低了对材料的要求在车架部件的制造领域,内高压成形技术也确保降低对材料的需求,从而降低成本。

6. 汽车轻量化的九大关键工艺

汽车轻量化的九大关键工艺!文章来源:材加网一、激光拼焊(TWB)及不扥厚度轧制板(VRB)1.激光拼焊技术激光拼焊是将不同厚度、不同材质、不同强度、不同冲压性能和不同表面处理状况的板坯拼焊在一起,再进行冲压成形的一种制造技术。

德国大众最早于1985年将激光拼焊用于汽车。

北美于1993年也大量应用激光拼焊技术。

目前,几乎所有的著名汽车制造商都采用了激光拼焊技术。

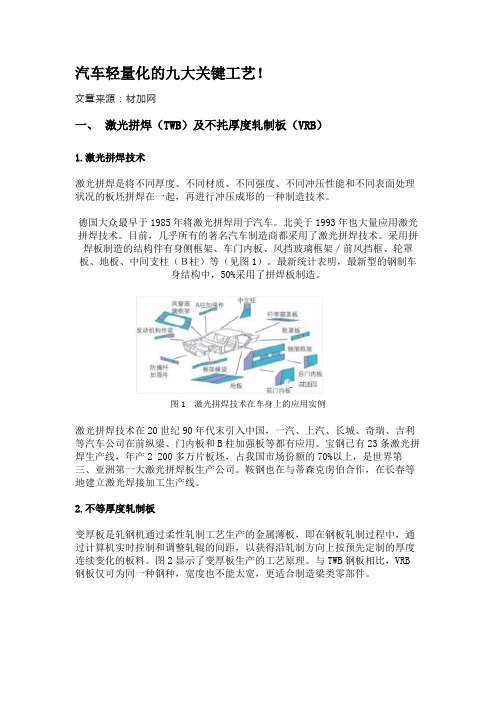

采用拼焊板制造的结构件有身侧框架、车门内板、风挡玻璃框架/前风挡框、轮罩板、地板、中间支柱(B柱)等(见图1)。

最新统计表明,最新型的钢制车身结构中,50%采用了拼焊板制造。

图1 激光拼焊技术在车身上的应用实例激光拼焊技术在20世纪90年代末引入中国,一汽、上汽、长城、奇瑞、吉利等汽车公司在前纵梁、门内板和B柱加强板等都有应用。

宝钢已有23条激光拼焊生产线,年产2 200多万片板坯,占我国市场份额的70%以上,是世界第三、亚洲第一大激光拼焊板生产公司。

鞍钢也在与蒂森克虏伯合作,在长春等地建立激光焊接加工生产线。

2.不等厚度轧制板变厚板是轧钢机通过柔性轧制工艺生产的金属薄板,即在钢板轧制过程中,通过计算机实时控制和调整轧辊的间距,以获得沿轧制方向上按预先定制的厚度连续变化的板料。

图2显示了变厚板生产的工艺原理。

与TWB钢板相比,VRB 钢板仅可为同一种钢种,宽度也不能太宽,更适合制造梁类零部件。

图2 不等厚度轧制板生产原理德国Mubea公司有两条变厚板生产线,年产7万t。

板厚为0.7~3.5m m,原始板料的最高强度为800MP a级别。

目前,欧洲70余个车型使用变厚板或者变厚管产品。

奔驰C级车中通道加强板、前地板纵梁、后保险杠、后地板横梁等11个零件使用了VRB钢板。

我国宝钢和东北大学均开展了VRB钢板的研发和生产工作,目前具备了小批量供货的能力。

借助于强大的材料开发能力,宝钢形成了VRB零件的设计、材料开发、成形过程模拟、模具设计和产品质量评估的能力,并已试制成功前纵梁、仪表板支架、顶盖横梁等零件,同时也轧制成功了1 500MPa级别的非镀层和铝硅镀层的热冲压成形钢板,成功试制了热冲压成形VRB中通道零件。

汽车轻量化结构件内高压成形技术与装备最新进展

扎过程 巾出现的 l t  ̄ f I h J 蔗 、内压 差 、 冲孔 力差等 ・ 系列差 问题 ,保证 r多个孔 成] f  ̄ l l q - 问 、成 形内压 及成

形 力的 ・ 敛性 ,从而保证 最终 成形 顷 的 一致 性 。如 图3 所 示 ,为 国

_ 人 】 多种轻 量化结 构件 开发的大 型复

l 为哈 尔滨 工业 大学 为红 旗 轿 车 开 发的 内高压成 形铝 合金副车 架 ,实

现减重4 0 %。

和技 术封 锁 。本文主 要介绍哈 尔滨 工业 大学近年 来在 内高压成 形工 艺 模具 及装备和 工 业应 用等方 面取得 的最新进 展。

公 司用 于 生 产 汽 车 底 盘 和 排 气 管

成形装 备系 列化和 ,铝 合金轻

量化结 构件内高 压成形技 术 引起 广 泛 关注 。从 应用 范 围来 看 ,5 XXX

系铝 合金在 内高压成形 什 上主要 辟 】

于吸能 的零 件 ,6 XXX系铝 合金 主 要用于 对强 度要求较 高的零 件。 图

特别策划 I S p e c i a l P l a n

汽车轻量化结构件内高压成形 技术与装备最新进展

口 哈 尔 滨 大学材 料科 学 与工 程 学 院 ,韩 聪 苑世 剑

本 文主 要 介绍哈 尔滨 工 业 大学近 年 来在 内 高压 成形 工艺 模 } 及装 备和工 业应 用等方面 取得 的最新 进展 。

杂液 压f 中孔内高压成形模具 。

人 内 高 成 形 装 备

研制

国外 内 高压 成 形 设 备 价 格 昂 贵 ,限制 了内 高压 成形技 术在 国内 的推广 ,同时 国外内高压 成形产 品 艺的 开发费用 也很 高。由十 国内

管材内高压成形技术

目录第一章绪论 (1)1.1研究背景 (1)1.2管材内高压成形基本原理 (1)1.3管材内高压成形的适用领域 (3)第二章管材内高压成形的影响因素 (4)2.1轴向应力的影响 (4)2.2内压力大小的影响 (4)2.3摩擦系数的影响 (5)2.4起皱的影响 (6)第三章管材内高压成形的设备关键技术 (7)第五章管材内高压成形的工程研发案例 (9)第六章管材内高压成形的展望 (11)第一章绪论1.1研究背景近年来,汽车轻量化是汽车制造业的重要发展趋势。

由于世界能源的紧张和环保问题的日趋严重,汽车工业面临着严峻的挑战:减轻汽车自身重量,提高行驶速度,降低能耗。

除了采用轻体材料以外,汽车轻量化的另一个主要途径是以“空代实”。

这就求促使人们不得不改进传统工艺,创造出适应新经济时代要求的新工艺。

通过合理的结构设计,许多零部件都能采用标准的管材,通过液压成形技术成形结构很复杂的单一整体结构件,代替承受弯曲和扭转载荷的构件,既节省了材料,又发挥了材料的最大效能。

在汽车工业中管材液压成形作为一个非常重要的成形技术已得到了广泛应用,主要用于生产汽车动力系统、排气系统、汽车底盘以及一些结构件。

汽车用排气管件大多为形状比较复杂、轴线有很大变化的零件。

传统成形工艺除铸造成形外,主要采用冲压两个半壳而后组焊成形,或采用管坯进行数控弯曲、扩管、缩管加工而后组焊成形。

这样制造的零件模具费用高、生产周期长、成本高,不适应当前汽车行业在减轻自重、降低成本、提高市场竞争力等方面的要求。

而采用内高压技术制造排气管件可以较精确地控制零件的尺寸精度,便于在后续工序中与其他零件进行装配,且能够进一步减轻系统重量,减少焊缝数量,内表面光滑,排气阻力小,使成形后的产品质量和寿命得到进一步提高。

1.2管材内高压成形基本原理内高压成形(Internal High Pressure Forming)是以管材作坯料,通过管材内部施加超高压液体和轴向进给补料把管坯压入到模具型腔使其成形为所需工件。

内高压成型技术在汽车制造中的应用研究

内高压成型技术在汽车制造中的应用研究内高压成型技术是一种应用广泛且有效的制造工艺,在汽车制造领域也得到了广泛应用和研究。

本文将探讨内高压成型技术在汽车制造中的应用以及其带来的优势和挑战。

内高压成型技术是一种通过将高压液体注入加热的金属预制件中来实现形状加工的工艺。

与传统的铸造、锻造和冷挤压等方法相比,内高压成型技术具有以下优势:首先,它能够在较短的时间内完成形状加工,提高生产效率。

其次,该工艺能够消除金属预制件中的缺陷,如气孔和夹杂物,提高制造品质。

此外,内高压成型技术还可以实现复杂形状的加工,使得汽车零部件的设计更加灵活多样化。

在汽车制造领域,内高压成型技术主要应用于铝合金零部件的制造。

铝合金作为一种轻量化材料,在汽车制造中起着重要的作用。

而内高压成型技术的应用,则可以进一步提高铝合金零部件的性能和质量。

例如,使用内高压成型技术可以减少铝合金零部件的变形和残余应力,提高其强度和刚度。

此外,内高压成型技术还能够通过细化铝合金的晶粒,提高其耐热性和腐蚀性能。

在内高压成型技术的应用过程中,还存在一些挑战需要克服。

首先,该技术需要高压设备和专业的操作技能,对制造厂家而言,成本比较高。

其次,由于内高压成型技术是一种加热加工过程,可能会对材料的宏观和微观结构产生影响,导致金属的性能变化。

因此,在制造过程中需要仔细控制加热温度和加热时间,以确保所制造的零部件达到设计要求。

另外,内高压成型技术的应用还面临着环境和可持续性的挑战。

高压设备的使用会耗费大量能源,并产生废弃物和废气等环境污染物。

因此,在应用内高压成型技术时,制造厂商需要采取适当的环保措施,如能源节约、废物处理等,以减少对环境的影响。

然而,尽管存在一些挑战,内高压成型技术在汽车制造中的应用前景仍然十分广阔。

随着汽车行业对轻量化和高性能零部件的需求不断增加,内高压成型技术可以成为一种有效的制造解决方案。

通过进一步的研究和开发,可以不断提高内高压成型技术的稳定性和可靠性,拓宽其在汽车制造中的应用范围。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

则通过计算机控制 系统控制并且能够预先设定。

’

为进 一步 提 高单 件生 产率 ,降低生 产时 间 ,国外

有 些公 司制造 了短 行程液 压机 ,如 图3 所示 。除 了具 有

典 型液压 机的配置外 ,该机 床开 合模机构采用单独 的上

件 ,管坯 弯 曲后需要进行预成 形工艺 ,即将弯 曲后 的管

贴覆 模具 。

( )屈 曲 3

在成 形过 程初 始阶 段 ,轴 向载 荷高 、

内压力低 ,模具 中的 管坯 自由段长 、导 向段短而 引起管

坯的整体弯曲。它可以通过合理选择管坯长度,选择合

适 的预成形工艺 ,调节 成形过程中的参数来避免 。

下步骤组成 :将管坯放入模具型腔 ,模具闭合;对管材 两端用密封冲头密封,将高压液体通过冲头进入管材内

组成 。其 中合模机 构主要是提供开合模具 的作用 ;轴 向 进给液压缸的 主要 作用是对管端进行密封 ,并 且可以提 供给料力 。由于普通 的液 压泵最多能够提供5MP 的压 0 a 力 ,而 内高压成 形过程 中需要 的压 力往 往能够达 ̄ 3o Jo

~

40 a 0 MP ,因此在管件 胀形过程 中需要 配置增压 机构

绿色制造

_吉林 大学/ 张宝亮

王智 明

汽车轻量化 中的

内高压成形技术

汽车轻 量化是汽车 未来发 展的主流趋势 ,内高压 成

2管件 内高压成形技术缺 陷 .

管 件 内高压成 形过程 中 由于材料 、模具 、工艺条件 不合理等 因素 ,常会导致 成形过程 中出现起皱 、破裂 、

屈 曲等缺 陷 ( 见图2 )。 ( )起 皱 1 主要是 因 为内压 力不 足 、轴 向进 给量

害起皱将形成死皱,在后序中无法消除,但是有些合理

几何 形状的起 皱 ,即有益 起皱是 必要的 ,因为这 些起皱 在 内高压 成形过程 中有利于零件 的成形。 ( )破裂 因 内部压 力过 高 、轴 向进 给量 不足 , 2

和焊缝 的数量 ,提 高 了零件 整体性 ,提 供 了灵活 的截面 设计方法 ,提高 了零件 的强度 、刚度和 尺寸精确 性 ,回

1 . 模具结构

管 件 内 高压 成 形 模具 ( 图 5 见 )主 要结 构 有 上模 板 、下模板 以及 起密封冲头和轴 向给料 机构。管 内高压 液体起到 凸模 的作用 。模具的作用 是提 供封闭的 凹模型

腔 ,对膨胀后 的管材外壁进行约束 ,使其在高压液体的 作用下充分贴覆 模具 型腔 。液压成 形设备一般拥有两个

坯截面 变成有利于 内高压成形 的形状 。这样可 以预 先配

液压缸 ,能够完成模具快速开 合模。两侧的定位缸 则通

置管材材料 分布 ,有利于 内高 压成形工序 。另外 ,在预 弯 曲和预成 形后 ,材料 内部会 存留残余应力 ,导致成形 工序 中材料 变形不均匀 ,甚至 在成形过程 中发生破 裂。 因此 ,在管坯预 弯 曲和预成形 时要 注意保证管坯材料 厚

弹较小 ,并且 显示 出了很明显的减重效果 。

或二者的匹配不合理 ,使管壁迅速变薄产生局部变薄以 至破裂的现象。为避免破裂,应该使管壁在发生缩颈前

内高压成形的原理

1 . 内高压 成形原理

管材 内部 充入高压液 体 ,使其 作用在管材 内表面 , 同时 在轴 向力的辅 助下进 行补料 ,使管材外 壁充分贴 覆 到模 具 型腔 。管材 内高压 成形 工艺 ( 图 1 见 )主 要 由以

过大而 引起的 。起皱的数 量 、高度 与加 载路径 、管坯几 何尺 寸等有关 。起皱分为 有益起皱 和有害起皱 两种 。有

致零件焊 接变形 ,重量增加 ,零件设计 方法单一 。用液 压 内高压 成形的方 法可以制 造出截面更加 复杂 的管状部

件 ,而且 形成封 闭的截面 ,减少 了制造 工序 、模具 数量

度均 匀。为减 少残余应力 ,可 以增加热处理工序 ( 如退

过定位机 构在滑块和上部横梁之 间起到定位作用 。通过 底部两个 液压缸提供 闭合压 力 ,并且仅仅胀形时造成机 身 ,模具 变形形成 间隙 ,因此其 行程 非常小 ,生产率较

高。

火 )来消除内部残余应力。

液压成形用模具

形技术就是在 这种趋 势下发展起 来的轻量化 制造方法 , 它是利用液 体压力作 用于管坯 内部 ,使 管壁在 内部液 体

压力的作 用下贴覆模具 型腔 ,由此制造 出在轴线方 向具 有不 同截 面形状的 管状部件 。传统的制造 方法是 用板 坯 冲压成两 个半槽 ,然后焊接 到一起 。这 种制造方法 会导

来提 供胀形高压 。另外液 压机还配有水压 系统 在胀 形时

提供 胀形液体 ,并对其进 行 回收和过滤 。成形过程 中的

各类 参数 ,如成形过程 中的内压和轴 向进给的路径 匹配

圈

4

2管件预处理工艺 .

对于轴线具有空 间几何形状的零件 ,在 内高压成形

之前 ,需要进行预弯 曲。另外 ,对于截面形状 复杂的零

部 ,在高 压液 体 的作 用 下管 材 外壁 逐 步接 近并 贴 覆 型 腔 ;待管坯外 壁大部分 贴覆模具后 ,增大液 体压 力,使 其 圆角等局部 难以成形 的部位充分 贴覆型腔 ,最后获 得 需要 的零 件。

屈曲 起皱 破裂

图 内高压成形技术典型缺陷 2

内 高压成形生产线关键因 素

图3 短行程液压机

பைடு நூலகம்

方 向以上的液压缸 。模具 的组成结 构可以有三个方 向的 运 动 ,一些科研单位 针对枝形零件研发 了可以进行模块

国际上 能够 提供 内高 压成 形 成套 技术 与设 备 的制 造商多数集 中在欧洲 ,如德国舒勒公 司、S S P 公司 ;另 外 日本的 AP  ̄T &T H OYOT &NI P T E 等公司也 A P ON S E L

1内高压成形用液 压机 .

建立 一 条 内高 压生 产 线 ,需 要具 备 数控 弯 管机 、

图1 内高压成形工艺步骤

预成形设备 、数控液压机、切管设备等 ,最基本的设

M

备是数控液压机 。数控液压机主要 由合模 机构、水平轴 向进给液压缸 、高 压源 、计算机控制 系统 、水压系统等