基于DEFORM-3D的火车车轮预成形工艺参数的分析和优化

基于DEFORM-3D的CARB轴承弧形滚子冷滚轧成形分析

( o eeo eh t n a E gne n , e a n esyo c n eadT cnlg ,uyn 7 0 3 C i ) Cl g f e a oi l n i r gH nnU i r t f i c n eh o y L oag4 10 ,hn l M r e ei v i S e o a

An l ss o l li g Fo m i fAr le sf r CARB a i g a y i n Cod Roln r ng o c Ro lr o Be rn s

Ba e n DEFOl sd o 一3 D

MA Bo, ZHANG u L o—p n W ANG e g—f i CHEN a i g, Pn e, Yu n—fn ag

Ab t a t y u i g f i lme ta a y i s f a e DE ORM 一3 ,t e c l ol g fr n rc s fa c r l r o sr c :B s nt ee n n l s o t r F n i e s w D h od r l n o mi g p o e so r ol s f r i e

-

⑨

圆 周1等分 孔 2

座 与 主轴锥 形 孔 紧 密 配 合 , 主 轴 带 动 工 装 和 工 使 件 一起 旋转 。旋 转定 位杆 等 分孔 采 用 精 密镗 床 加 工 , 以根据 工件 的 大小 及 兜 孔 等 分 数 加 工 出多 可 种 规格 的产 品 , 少 了工 装 部 件 的 重 复 制 造 。在 减

CR A B轴 承是 近 年来 广 泛 应 用 于 机 械工 业 中

的新 型 轴承 , 滚 子为 带有 弧 形 的柱 状 滚 子 , 种 其 此 独 特 的结 构特 点较 适合 采 用 冷滚 轧 成 形工 艺 。冷

浅析基于DEFORM的数控切削加工工艺参数优化

擦 和 刀 具 磨 损 , 块 采 用 了 最 新 的 Us i 损 模 型 , 模 u磨 而

切 屑 与 工 件 的 分 离 采 用 几 何 准 则 , 采 用 Ne 即 w—

tnRa h o o — p sn迭 代 与 直 接 法 相 结 合 来 求 解 齐 次 方 程 组 。 当 Ne tnRa h o w o . p s n迭 代 失 败 后 , 统 自 动 调 用 直 接 法 系 求 解 , 此 可 有 效 地 保 证 较 少 的 迭 代 次 数 和 迭 代 的 收 因

性。

关 键 词 : E OR D F M 有限元法

切 削 力 工艺 参 数 优 化 文 献 标 识 码 : B 文 章 编 号 :00— 9 82 0 )5— 0 3 3 10 4 9 (0 7 0 0 5 —0

中 图 分 类 号 :P 9 . 3 T 5 12 T 3 17 ;G 0 .

维普资讯

浅析基于 D F 的数控切 削加工工艺参数优 化 O E R M

口 李 宾 口 李蓓 智

上海

口

杨 建 国

东华 大学 机械工程学 院

2 12 060

摘 要 :应用 大型 商用有 限元分析软件 D F R E O M一3 D建 立 了三维切 削模 型并对数控 车 削切 削力等进 行 了模拟 分 析, 与经验公式 、 实际值进行 对比验证其准确性 。 在此基础 上提 出基 于 D F R E O M一 D数控 切削加工 工艺参数优化 的可行 3

钢 进 行 的 外 圆 车 削 。 用 DE ORM 切 削 模 块 Ma hn 应 F c i.

igw z r n iad建 立 刀 具 和 工 件 的 三 维 模 型 , 片 调 用 刀 具 刀 库 中 C NMA 3 , 料 定 义 为 WC基 硬 质 合 金 ; 件 材 42 材 工 料 定 义 为 美 国 标 准 牌 号 为 AI1 0 5 碳 钢 , 材 料 成 造 行 业 中应 用 最 广 的 金 属 成 形

基于DEFORM的数控切削加工工艺参数优化

浅析基于DEF0RM的数控切削加工工艺参数优化口李宾口李蓓智口杨建国东华大学机械工程学院上海201620摘要:应用大型商用有限元分析软件DEFORM一3D建立了三维切削模型并对数控车削切削力等进行了模拟分析,与经验公式、实际值进行对比验证其准确性。

在此基础上提出基于DEFORM~3D数控切削加工工艺参数优化的可行性。

关键词:DEFORM有限元法切削力工艺参数优化中图分类号:TP391.73;TG501.2文献标识码:B文章编号:1000一4998(2007)05—0053—03切削加工是机械制造行业中应用最广的金属成形工艺,世界各国投入了大量的人力和物力用于切削加工的机理研究。

考虑在切削过程中各影响因素建立综合的数学一力学模型,对切削过程进行全面分析,预测在不同切削条件下所产生的切削力,以指导机床、夹具、刀具等的设计与制造,合理地选择工艺参数中的切削速度、切削深度及进给量;对刀具几何参数(前角,后角等)进行优化设计,减小切削力,提高金属切除效率并改善加工表面质量,优化加工工艺等。

现实中,切削力的预报与计算均采用基于试验的经验公式。

近年来,随着计算机性能和运算速度的迅速提高以及有限元法应用的日趋成熟与完善,并与其它技术相结合取得了较大进展,如自适应网格划分、三维场建模求解、耦合问题和开域问题等,有限元法在求解非线性和多场耦合方面的强大功能也日益明显。

与此同时,我国数控机床的使用日益增多,而机床的利用率远不如我们预想的那样。

如何最大限度地发挥机床的潜力,已成为一个紧迫的问题。

笔者利用大型商用有限元软件DEFORM3D对数控车削加工过程进行模拟仿真,充分考虑到在切削模拟过程中的刀具几何参数(刀片几何角度)及车削加工切削用量等工艺参数的实际情况,进行了车削过程切削力、应力应变模拟;讨论了车削工艺参数与加工过程切削力、应力一应变等的关系。

期望可以对实际加工工艺参数的选取和改进提供理论上的依据。

1基于DEFORM的切削模拟1.1关于DEFORM美国科学成型技术公司(scient浓cFonningTech—nologiescorporation)的大型有限元分析软件DEFORM3D—v5.0中含有切削分析模块Machiningwizard。

基于Deform-3D在车轮螺栓成形设计中的应用

基于Deform-3D在车轮螺栓成形设计中的应用有删减,如需全文,请购杂志或前往知网下载Deform软件是基于有限元分析方法的专业工艺仿真系统,可用于模拟零件制造的全过程,从成形、热处理到机械加工。

Deform软件的3D模块在集成环境内对综合建模、成形、热传导和成形设备特性进行模拟仿真,分析金属成形过程中多个关联对象耦合作用的大变形和热特性,适用于分析各种金属成形过程中的三维流动,提供有价值的工艺分析数据,如材料流动、材料填充、锻造负荷、模具应力、晶粒流动,金属微结构和缺陷产生情况等。

通过在计算机上模拟整个加工过程可以提供设计工具和工艺流程,减少现场试验的成本;提高设计效率,降低生产和材料成本;缩短零件研发周期;分析现有工艺方法存在的问题,辅助找出原因和解决方法。

乘用车固定车轮螺栓为带有较大角度的锥面或球面的六角法兰面螺栓,常用规格有M12mm×1.25mm、M12mm×1.5mm、M14mm×1.5mm等。

为减轻螺栓质量,六角安装部位通常都会设计成中空结构,而设计成锥面或球面一方面是对中性要求,另一方面是防松性要求。

锥面车轮螺栓的对中性比平面螺栓更好,可以保证车轮螺栓的轴心与轮毂安装孔的轴心同轴度,防止车轮的跳动。

锥面的端面等效直径比平面螺栓大,防松性能更好,而球面等效直径比锥面更大,所以其防松性能最好。

螺栓锥面或球面的成形存在难度,现对某车轮螺栓成形进行分析。

零件结构及工艺分析101零件几何特性(a)零件实际尺寸(b)3D模型图1 零件结构零件结构如图1所示,材料为中碳合金结构钢SCM440,具有成分稳定、有害元素少、钢质纯净度高、脱碳层小、表面缺陷少、冷镦开裂率低、热处理质量稳定、硬度均匀等优点,许用变形程度为55%~65%。

螺栓杆部有三段截面,直径分别为ϕ17±0.05、ϕ12.1±0.1、ϕ11.10-0.05mm的圆柱台阶,过渡处锥面角度为60°,如图1(a)所示。

基于Deform的外轮成形工艺及结构优化

基于Deform的外轮成形工艺及结构优化占亮;李霞【摘要】基于Deform软件对某厂生产的汽车外轮成形工艺进行模拟.针对成形过程中出现坯料充不满、锻件上产生折叠、下模冲头容易开裂等现象,分析了成形过程中的金属流动方向和锻造模具所受应力分布,通过减小应力集中、优化锻模倒角、改进锻造过程中金属流向及工艺参数,有效地避免了冲头开裂、锻件折叠和坯料充不满等问题.实践生产表明,对模具的改进和工艺的优化为产品量产提供了理论基础.【期刊名称】《上海工程技术大学学报》【年(卷),期】2014(028)003【总页数】4页(P225-228)【关键词】外轮;折叠;开裂;优化;充不满【作者】占亮;李霞【作者单位】上海工程技术大学材料工程学院,上海201620;上海工程技术大学材料工程学院,上海201620【正文语种】中文【中图分类】TG317汽车外轮是与汽车轮毂轴装配使用的一种轴类锻件,产品类型众多,属于汽车安全部件,作用是承载较大的载荷和复杂的交变应力,因此外轮要求具有合理的金属流线、良好的组织性能和机械性能等,其坯件要求精密锻造成形,非机加工表面多[1].半封闭式成形技术的提出和发展[2]为复杂零件的精密成形提供了一种非常有意义的方法.采用精密成形的方法成形零部件,是当今成形行业缩短制造过程、提高工作效率的有效途径.在锻造中,精密成形可以得到尺寸和形状精确、内部和表面没有缺陷的产品[3].为获得优质外轮锻件产品,本研究提出采用热模锻加工工艺,其成形工艺为:加热—镦粗—锻造—冲孔—切边.针对实际生产中,一道次模具锻造在试模后出现产品折叠、下模冲头开裂的现象.本研究采用Deform软件模拟成形工艺,找出冲头开裂、产品折叠的原因,并优化模具结构,改进锻造工艺.1 模型建立1.1 工件材料外轮材料为S55C号钢,机械结构用钢,日本工业标准(JIS G 4051—1979)碳素结构钢钢号,其化学成分(质量分数)[4]如表1所示.表1 Parameters of material S55C Table 1 S55C材料参数C Si Mn P S55C0.52~0.58 0.15~0.35 0.60~钢号S Cr Ni Cu S55C 0.035 ≤0.2 ≤0.20 ≤0.300.90 0.03钢号1.2 实验模型某厂轿车外轮图纸见图1,根据实际生产的需要设计加工模具.图1 外轮锻件图Fig.1 Forging diagram of outer hub1.3 参数选取结合实际生产经验,合理选取加工工艺参数,分析工艺参数对外轮成形的影响.依据模具失效形式及失效机理,改进模具结构和优化加工工艺.外轮锻造生产过程中,采用半封闭式锻造工艺进行锻造,节省材料的同时提高了产品表面质量和机械性能[5].依据产品要求选取S55C钢为外轮材料,温度为800~1 200℃,模具材料为H-13钢,上下模模套为5CrNiMo,预热温度约为250℃,具体参数如表2所示,选取1 000t摩擦压力机[6].表2 模拟成形工艺参数Table 2 Parameters of forming simulation坯料材料坯料温度/℃模具温度/℃摩擦因数上模速度/(mm·s-1)S55C 1 100 250 0.3 4502 有限元模拟2.1 几何模型建立用UG软件建立外轮的三维模型.根据体积设计坯料长L=75mm,直径D=55mm,并设计外轮模具,导入到Deform前处理中为模拟做准备.2.2 有限元模型的建立采用有限元模拟软件Deform模拟外轮成形[4].导入外轮几何模型及设计的外轮模具,对导入的几何模型划分网格.采用表2中的成形工艺参数,其他参数采用默认数据,进行模拟分析.2.3 成形模拟模拟锻造过程如图2所示.坯料开始是镦粗的过程,随着上模下行,坯料开始径向充型,填充直至填满整个型腔.分别采用两种方式进行锻造生产.图2 外轮模具锻造模拟Fig.2 Forging simulation of outer hub die方案1:一次锻造成形.坯料直接放在锻模上成形,坯料开始为镦粗过程,随着上模下行,下模填充为挤出拔长过程,轴轮法兰处为镦粗过程.由一次成形模拟结果可以看出,锻件底部倒角区域容易出现折叠.这是由于经过初期的镦粗,坯料在刚进入下模型腔时是向下流动的,随着上模靠拢,成形量达到85%时,下模冲头倒角太小,形成了向下和向上两个方向的流动坯料,在倒角较小的区域形成折叠.折叠是一条线性区域,模拟结果如图3所示.图3 速度场和折叠区域的模拟结果图Fig.3 Simulation result of velocity field and folding area实际生产表明,外轮锻件抛丸后经磁粉探伤,发现锻件底端圆角处出现折叠,折叠区域为一条线性区域,与模拟情况相符合.生产试件约50件时下模冲头出现裂纹,如图4所示.图4 下模冲头开裂及下模模具应力分析Fig.4 Lower punch die crack and stress analysis由下模模具应力分析可以看出:此时下模冲头部分受压应力,在Deform中查看最大压应力处在下模冲头上表面;在整个成形过程中,下模冲头处在压应力和拉应力交互作用下,最大压应力处容易产生应力集中而引起断裂失效.在实际生产中,出现折叠会对产品的装配产生致命的危害,应当重新设计锻造方案.实际产品如图5所示.方案2:一道次锻造成形.坯料锻造之前进行镦粗工艺,减小下模冲头的受力情况,并减小模具应力集中现象.为增大模具寿命,避免出现折叠现象,将下模冲头圆角半径由6mm改为8mm,进行成形模拟.结果显示,折叠现象消失,模具所受应力减小.图5 实际锻件图及折叠出现部位Fig.5 Actual forging picture and folding zone 3 工艺分析及优化通过模拟可以发现,实际锻件上折叠出现在等效应变较大的区域.由材料流动速度可以看出,此处为过渡区.由于过渡圆角同上下两个区域的流动速度差别较大,容易出现折叠.为改进模具结构,将冲头顶端半径由6mm改为8mm,可改善材料流动及缓和应变过渡区域.模具开裂是由于外轮锻造开始时,镦粗过程完全在下模冲头上进行,冲头区域由于应力集中容易产生裂纹;为了方便产品成形,将镦粗比由0.17增大至0.33,有利于减小下模冲头成形初期的压应力,同时增加了模具寿命.优化后的模拟图如图6所示.图6 优化后的等效应变和折叠角Fig.6 Effective strain and folding angle afteroptimization实际生产试锻外轮样件经抛丸处理后,再经过荧光磁粉探伤,发现锻件表面无折叠等其他缺陷.线切割后,经盐浴处理,查看流线较好.优化模具结构和工艺后生产的锻件如图7所示.图7 优化后锻件图及无折叠区域Fig.7 Forging diagram and unfolding area after optimization4 结语本研究采用半闭式锻造,节省了材料,同时具有闭式锻造的优势,提高了材料的机械性能和表面质量,使得模具充型饱满.利用有限元模拟软件Deform对实际生产进行成形模拟分析.对外轮成形过程中速度场、应变场和锻造成形过程中出现的折叠等缺陷进行了分析,结果表明:锻造过程中,在倒角不够大的位置处金属流动出现了混流,从而在过渡位置出现折叠.通过修改锻造工艺和优化模具结构,为实际生产提供了参考.通过改变冲头圆角大小,圆角半径增大至8mm,增大了过渡区,同时镦粗比增大至0.33,减小了下模冲头所受的应力.优化后,锻件折叠问题得到改善,模具冲头寿命得到提高,获得了尺寸精度较高、表面质量较好的外轮锻件. 参考文献:[1]赵德颖,孙惠学,苏升贵.数值模拟在轿车转向节闭塞挤压成形中的应用[J].热加工工艺,2007,36(13):74-77.[2]权国政,王熠昕,周杰.转向节的一种半封闭式挤压成形工艺模拟研究[J].金属铸锻焊技术,2009,38(23):128-130.[3]郭巍,毛华杰,鄢敏,等.基于Deform的轮毂轴承单元精密锻造数值模拟[J].中国水运:下半月,2008,8(6):125-126.[4]林慧国,林钢,吴静雯.袖珍世界钢号手册[M].北京:机械工业出版社,2003.[5]高占民,杨慎华.轻型车左转向节臂锻造工艺分析[J].汽车技术,1999(8):23-24.[6]张海渠.模锻工艺与模具设计[M].北京:化学工业出版社,2009.[7]胡建军,李小平.Deform-3D塑性成形CAE应用教程[M].北京:北京大学出版社,2011.。

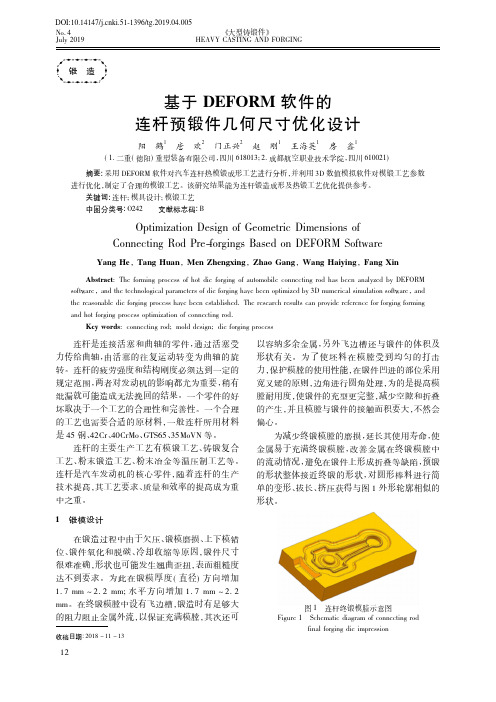

基于DEFORM软件的连杆预锻件几何尺寸优化设计

( a) 预锻件

Figure 3

( b) 终锻件

方案二: 外形上相比方案一更加简洁,其次是 棒料能一步成形到方案二,减少了方案一中连杆 中间的圆弧连接。从图 3( b) 可以看出,连杆成形 轮廓不清晰,可能会存在空隙,其次连杆中间部分 飞边较多,飞边分布不均匀,并且尾部飞边还未出 现。避免了方案一所遇到问题,但连杆中间部分 余量太多,可能有空隙并且最后一步还未完全充 满型腔,多余的料没有用到,就挤出型腔,造成材 料的浪费。

Key words: connecting rod; mold design; die forging process

连杆是连接活塞和曲轴的零件,通过活塞受 力传给曲轴,由活塞的往复运动转变为曲轴的旋 转。连杆的疲劳强度和结构刚度必须达到一定的 规定范围,两者对发动机的影响都尤为重要,稍有 纰漏就可能造成无法挽回的结果。一个零件的好 坏取决于一个工艺的合理性和完善性。一个合理 的工艺也需要合适的原材料,一般连杆所用材料 是 45 钢、42Cr、40CrMo、GTS65、35MoVN 等。

DOI:10.14147/ki.51-1396/tg.2019.04.005

No. 4 July 2019

《大型铸锻件》 HEAVY CASTING AND FORGING

櫂殬

櫂櫂櫂櫂殬 锻造

櫂櫂櫂櫂殬

櫂殬

基于 DEFORM 软件的 连杆预锻件几何尺寸优化设计

阳 鹤1 唐 欢2 门正兴2 赵 刚1 王海英1 房 鑫1

《DEFORM-3D塑性成形CAE应用教程》第6章道钉成形分析

6.2热传导工序分析

• 6.2.1创建一个新问题 • 窗口中输入题目的名称(Problem name)Spike

6.2.2设置模拟控制参数

• 在前处理控制窗口中点击按钮 ,在 弹出的Simulation Controls窗口中,把模 拟标题(Simulation Title)改为Spike Forging,工序名称(Operation Name)改 为Transfer from Furnace,Mode中取消选 择Deformation,选中Heat Transfer, Operation Number设为1。

第1章塑性成形CAE技术

第6章 道钉成形分析

• ★ 了解道钉成形仿真过程的设置,掌握 热成形分析的设置步骤;

• ★ 掌握热分析的边界条件的设置;

• ★ 掌握多工序成形分析的设置步骤。

【本章教学要点】

知识要点

能力要求

相关知识

热成形分析技术 热边界条件的设置 分析的多工序

掌握热传递分析 的基本步骤, 掌握热传递和 成形分析之间 的耦合

Spike_Billet.STL(DEFORM3D\V6_1\Labs) 并加载此文件。

• (2)在Objects窗口中点击按钮

,

在物体的列表中增加了一个名为Top Die

的物体,并点击

按钮, 选择

按钮,导入Spike_TopDie1.STL

(DEFORM3D\V6_1\Labs)。

•

• (3)点击按钮

• 对于这个热成形工艺进行数值仿真,我 们要分三个工序进行分析。

• (1)模拟10秒时间坯料从炉子到模具的 热传递。这是从炉子里拿出来进行锻造 之前工件和空气之间进行的热交换。

• (2)坯料停留于下模停留的2秒进行模 拟。这个过程也是一个热传递的模拟。

基于DEFORM-_3D_的X_型号压裂泵用连杆模锻件预制坯优化

0前言锻造作为一种典型的金属塑性成形技术,广泛应用于机械、造船、航天以及其它许多工业生产领域,在国民经济中占有非常重要的地位[1-3]。

压裂橇中的压裂泵是油田进行压裂、酸化作业、提高油气产量的重要设备,长期处于重载、变载等复杂的力学环境中。

而连杆是压裂泵动力端传递动力的运动件,在工作中受到拉伸、压缩和弯曲等交变载荷以及泵中流体的脉动作用,因此,连杆质量的优劣对压裂泵的安全性具有重要影响。

随着有限元方法和计算机硬件的不断发展提高,数值模拟仿真技术得到广泛的应用[4-5]。

材料自身性能、成形工艺参数等方面决定了锻件质量的优劣,目前,在锻件的设计过程中更加重视工艺参数的控制,将数值模拟仿真技术与工艺参数优化相结合是提高锻件质量的有效途径之一[6]。

连杆属于典型的H 型断面结构模锻件,容易产生严重的穿流现象,需合理分配金属量,严格控制坯料结构。

本文采用DEFORM 3D 有限元模拟分析软件对连杆模锻件成形过程进行数值模拟,分析研究不同结构预制坯对锻件成形过程中填充情况、应力、应变及截面金属流速分布等的影响,得到合理的坯料形状及工艺参数,从而有效提高锻件质量,降低生产成本。

通过生产试制,锻件成形良好,性能合格,有效验证了研究结果。

1锻件结构分析连杆模锻件结构如图1所示,最大轮廓尺寸为960mm×360mm×179mm ,材料为7075合金,状态为T6,拔模斜度为3°。

通过分析,该锻件的成形难点有:(1)部分圆角较小且转角尖锐,成形过程中极易产生充填不满、折叠等缺陷;(2)锻件两端体积差较大,金属流动顺序及坯料分配较难设计,若坯料分配不合理,极易在筋条部位产生严重的穿流缺陷。

图1连杆模锻件三维模型基于DEFORM-3D 的X 型号压裂泵用连杆模锻件预制坯优化许开春1,曾庆华1,樊勇2,王姝俨1,白倩倩1(1.西南铝业(集团)有限责任公司,重庆401326;2.北京星航机电装备有限公司,北京100071)摘要:针对X 型号压裂泵用连杆模锻件的形状特点,结合实际生产提出了一套成形工艺方案。

基于DEFORM-3D的Al2024锻造成形模拟

基于DEFORM-3D的Al2024锻造成形模拟冉乙川;崔超;周丽【摘要】利用DEFORM-3D有限元分析软件对Al2024材料进行锻造模拟,分析各变形工艺参数对Al2024材料锻造过程的应变场、损伤场和平均晶粒尺寸的变化规律.结果表明:随着压下量增大,锻件内部的变形不均匀程度加剧,且平均晶粒尺寸逐渐增大;随着温度的增加,最大应变、损伤和平均晶粒尺寸越来越大,从400℃增加到450℃时,最大损伤值有明显增大;当温度达到500℃时,平均晶粒尺寸减小.%The forging process of Al2024 are simulated by DEFORM-3D software.The influence of the deformation parameter on strain field,damage field and average grain size of Al2024 during forging process were analyzed.The results show that with the increase of rolling reduction,the degree of deformation in the forging increases and the average grain size increases gradually.With the increase of temperature,the maximum strain,damage and average grain size become larger and larger,and the maximum damage value increases obviously from 400℃ to450℃.When the temperature reaches 500℃,the average grain size decreases.【期刊名称】《沈阳理工大学学报》【年(卷),期】2017(036)004【总页数】5页(P78-82)【关键词】DEFORM-3D;Al2024;锻造【作者】冉乙川;崔超;周丽【作者单位】沈阳理工大学机械工程学院,沈阳 110159;沈阳理工大学机械工程学院,沈阳 110159;沈阳理工大学机械工程学院,沈阳 110159【正文语种】中文【中图分类】TP391铝合金由于密度低、比强度高、耐腐蚀强、易导热导电、塑性和加工性能良好、成本低等一系列优点,是航空航天等领域的主要结构材料。

基于Deform3D二次开发的塑性成形过程组织演化模拟

基于Deform3D二次开发的塑性成形过程组织演化模拟[ 内容简介 ]金属热成形方法可以有效改善产品的综合机械性能,利用有限元模拟可以为控制锻造和产品质量提供理论依据摘要:金属热成形方法可以有效改善产品的综合机械性能,利用有限元模拟可以为控制锻造和产品质量提供理论依据。

在Deform3D的热力耦合刚粘塑性有限元模拟技术的基础上,进行了微观组织演化的二次开发,可以扩展有限元软件的组织模拟能力,并利用该方法对20CrMnTi钢镦锻热成形过程进行了计算机模拟,得到了热力参数的分布状况和内部晶粒度变化的规律。

通过摇臂轴的镦锻成形模拟证明了组织模拟能够为工艺改进提供了理论依据。

关键词:刚粘塑性;有限元;晶粒尺寸;显微组织演化;热镦锻0 引言高温成形过程中,金属将发生动态和静态再结晶,产生新的晶粒。

这种微观组织的演变在很大程度上决定了产品的宏观力学性能[1,2]。

利用热加工过程控制晶粒大小,细化微观组织,是提高产品力学性能的重要手段。

因此,研究材料在热成形过程中宏观力学行为和微观组织的变化,揭示其相互之间的关系,并依据优化工艺参数、设计塑性成形工艺和锻后冷却方案,这对解决目前的工艺问题,提高产品质量是很有意义的,同时也是变形过程全面模拟的前沿课题[3]。

有限元数值模拟技术是随着物理模拟设备的完善以及计算机技术的发展而发展起来的。

鉴于有限元法是目前唯一能对塑性加工过程给出全面且较为精确数值解的分析方法,本文对材料组织性能所进行的数值模拟均采用该分析方法。

数值模拟软件是求解塑性加工问题的一个基本工具。

现在市场上已有许多成熟的用于金属塑性加工的商业软件。

如DEFORM,MSC.MARC,MSC.SUPERFORM,Dynaform等,但这些软件都只进行宏观变形和温度的分析计算,没有考虑宏观与微观耦合,不具备微观组织演化的模拟和预测功能,或者只具有简单的预测能力,其模型并不一定适合于所考察的问题。

本文通过对Deform3D二次开发,将适合于材料的组织模型与成形的热力耦合计算结合,模拟热成形过程中的组织演化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

n u me i r c a l s i mu l a t i o n I g e t t h e o p t i ma l u p s e t t i n g r e d u c t i o n 3 1 0 r n m ,f r i c t i o n f a c t o r f =0 . 3 a n d f o mi r n g s p e e d v =4 0 mm/ s.

中图分类号 : TG3 1 6 . 3

文献标 识码 :A

文章编号 :1 6 7 2 — 9 8 7 O ( 2 0 1 4 ) O 1 一 O 0 9 5 — 0 4

An a l y s i s a n d O pt i mi z a t i o n o f Tr a i n W he e l Pr e f o r mi n g

在 我 国客 运 总量 的 6 0 %以及 货 运 总量 的 7 0 %都 不 同 , 目前 我 国铁 路 车 辆 上使 用 的车 轮绝 大 多数 是

由铁路运输承担。随着科技不断进步和经济 的快速 模锻一 轧制 车轮和少量 的轮箍轮 以及铸钢整体轮。 发展 , 客车 的高 速舒 适 和 货 车 的大 型 重 载专 用 化 是 模 锻一 轧制 车轮 良好 的 内 、 外 在 质 量 和优 越 的机 械 世 界 也是 我 国轨 道 运输 事 业 的发 展方 向H 。作 为 火 性 能使 其 在 铁路 运输 上 应用 广 泛 。 图 1 为模 锻一 轧 车 的重要 行 走 部 件 , 火 车 车 轮 在 目前 铁 道运 输 事 业 制 法生 产 的火车 车轮 结构示 意 图 。 发 展要 求下 其质 量要 求越 来越 高 。

第3 7 卷第 l 期

2 0 1 4 年2 月

长春 理工大学学报 ( 自然科学版 )

J o u r n a l o fC h a n g c h u nUn i v e r s i t y o f S c i e n c e a n dT e c h n o l o g y( Na t u r a l S c i e n c eE d i t i o n)

Ab s t r a c t :Th e f o r mi n g q u a l i t y o f t r a i n wh e e l s c a n b e e f f e c t b y ma ny f a c t o r s . Th i s p a p e r c h o o s e u p s e t t i n g r e d u c t i o n, f r i e — t i o n f a c t o r a s we l l a s t h e f o r mi n g v e l o c i t y t o na a l y s i s i n wh i c h wa y d o t h i s t h r e e ma i n f a c t o r s e f f e c t f o r mi n g q u a l i t y. By

Th r o u g h he t s t u d y nd a na a l y s i s o f t h i s p a p e r ,t he ol r e s o f he t wh e e l p r e f o m i r n g p r o c e s s h a s b e e n ma s t e r e d,wh i c h p r o — v i d e a t h e o r e t i c a l b a s i s f o r he t d e t e m i r n a t i o n o f t h e p r e f o m i r n g p r o c e s s d e s i g n,t he p r e f o r mi n g p r o d u c t i o n a n d t h e s u b s e —

q u e n t p r o c e s s o f t h e wh e e 1 .

Ke y wo r d s:t r a i n wh e e l ;p r e f o m i r n g;n u me r i c a l s i mu l a t i o n

Vo 1 . 37 No . 1 F eb . 201 4

基于 D E F OR M一 3 D的火车车轮 预成 形工艺参数 的分析和优化

郑仰 利 ,吴淑 芳

( 长春理工大学 摘 机 电工程学院 ,长春 1 3 0 0 2 2 )

要 :影响火车车轮与成形质 量的 因素很 多。本 文选择镦 粗压下量 、摩擦 因子 以及 成形速度三个主要 的因素 对预 了最优 的镦 粗压下量 3 1 0 mm ,摩擦 因子 厂 =0 . 3以及成形速度 v =4 0 mm/ s 。通过 对火车车

轮预成形工艺的分析和研 究,掌握 了工艺规律 并为预成形 工艺方案的确定、预成形生产以及后续工艺的研 究提供 了理论依据。

关 键 词 : 火 车 车轮 ;预 成 形 ;数 值 模 拟

Pr o c e s s Pa r a me t e r Ba s e d o n De f o 彻 一3 D

Z HEN G Ya n g l i .W U S h u f a n g ( S c h o o l o f Me c h a t r o n i c a l E n g i n e e i r n g ,C h a n g c h u n Un i v e r s i t y o f S c i e n c e a n d Te c h n o l o g y ,C h ng a c h u n 1 3 0 0 2 2 )