填料吸收装置实验指导书

填料吸收装置实验报告

填料吸收装置实验报告填料吸收装置实验报告引言填料吸收装置是一种常用的化工设备,用于气体与液体之间的物质传递。

本实验旨在通过对填料吸收装置的实验研究,探究填料对气体吸收效果的影响因素,并对实验结果进行分析和讨论。

实验目的1. 研究填料对气体吸收效果的影响因素;2. 掌握填料吸收装置的操作方法;3. 分析实验结果,探讨填料吸收装置的优化设计。

实验原理填料吸收装置是利用填料的表面积增大,增加气体与液体之间的接触面积,从而提高气体吸收效果的装置。

填料吸收装置通常由填料层、液体收集器和气体进出口组成。

实验步骤1. 搭建填料吸收装置实验装置,确保密封性和稳定性;2. 准备实验所需的填料和溶液;3. 将填料均匀填充至填料层,注意填料的密度和均匀性;4. 将溶液注入液体收集器,保证液位在适当范围内;5. 开启气体进出口,调节气体流量;6. 记录实验数据,包括气体流量、液体收集量等;7. 分析实验结果,探讨填料对气体吸收效果的影响因素。

实验结果与讨论通过实验数据的记录和分析,我们可以得出以下结论:1. 填料的种类和形状对气体吸收效果有显著影响。

不同种类和形状的填料具有不同的表面积和孔隙结构,从而影响气体与液体之间的传质速率。

例如,表面积较大的填料能够提高气体吸收效果。

2. 填料的密度和均匀性对气体吸收效果也有一定影响。

过高或过低的填料密度都会影响气体与液体的接触,从而降低吸收效果。

此外,填料的均匀性也会影响气体吸收的均匀性。

3. 液体流量和气体流量对气体吸收效果有一定影响。

适当增加液体流量和气体流量可以提高气体吸收效果,但过大的流量可能导致液体的溢出或气体的泄漏。

结论通过本次实验,我们深入了解了填料吸收装置的原理和操作方法,并探讨了填料对气体吸收效果的影响因素。

实验结果表明,填料的种类、形状、密度和均匀性以及液体流量和气体流量都会对气体吸收效果产生影响。

因此,在设计填料吸收装置时,应根据具体需求选择合适的填料,并合理调节操作参数,以提高吸收效果。

化工原理实验报告吸收实验

姓名院 专业 班 年 月 日 实验内容 指导教师一、 实验名称:吸收实验二、实验目的:1.学习填料塔的操作;2. 测定填料塔体积吸收系数K Y a .三、实验原理:对填料吸收塔的要求,既希望它的传质效率高,又希望它的压降低以省能耗。

但两者往往是矛盾的,故面对一台吸收塔应摸索它的适宜操作条件。

(一)、空塔气速与填料层压降关系气体通过填料层压降△P 与填料特性及气、液流量大小等有关,常通过实验测定。

若以空塔气速o u [m/s]为横坐标,单位填料层压降ZP ∆[mmH 20/m]为纵坐标,在双对数坐标纸上标绘如图2-2-7-1所示。

当液体喷淋量L 0=0时,可知Z P ∆~o u 关系为一直线,其斜率约1.0—2,当喷淋量为L 1时,ZP ∆~o u 为一折线,若喷淋量越大,折线位置越向左移动,图中L 2>L 1。

每条折线分为三个区段,Z P ∆值较小时为恒持液区,Z P ∆~o u 关系曲线斜率与干塔的相同。

Z P ∆值为中间时叫截液区,ZP ∆~o u 曲线斜率大于2,持液区与截液区之间的转折点叫截点A 。

Z P ∆值较大时叫液泛区,吸收实验姓名院 专业 班 年 月 日 实验内容 指导教师 ZP ∆~o u 曲线斜率大于10,截液区与液泛区之间的转折点叫泛点B 。

在液泛区塔已无法操作。

塔的最适宜操作条件是在截点与泛点之间,此时塔效率最高。

图2-2-7-1 填料塔层的ZP ∆~o u 关系图图2-2-7-2 吸收塔物料衡算(二)、吸收系数与吸收效率本实验用水吸收空气与氨混合气体中的氨,氨易溶于水,故此操作属气膜控制。

若气相中氨的浓度较小,则氨溶于水后的气液平衡关系可认为符合亨利定律,吸收姓名院 专业 班 年 月 日 实验内容 指导教师 平均推动力可用对数平均浓度差法进行计算。

其吸收速率方程可用下式表示: m Ya A Y H K N ∆⋅⋅Ω⋅= (1) 式中:N A ——被吸收的氨量[kmolNH 3/h];Ω——塔的截面积[m 2]H ——填料层高度[m]∆Y m ——气相对数平均推动力K Y a ——气相体积吸收系数[kmolNH 3/m 3·h]被吸收氨量的计算,对全塔进行物料衡算(见图2-2-7-2):)()(2121X X L Y Y V N A -=-= (2) 式中:V ——空气的流量[kmol 空气/h]L ——吸收剂(水)的流量[kmolH 20/h]Y 1——塔底气相浓度[kmolNH 3/kmol 空气]Y 2——塔顶气相浓度[kmolNH 3/kmol 空气]X 1,X 2——分别为塔底、塔顶液相浓度[kmolNH 3/kmolH 20]由式(1)和式(2)联解得:mYa Y H Y Y V K ∆⋅⋅Ω-=)(21 (3) 为求得K Y a 必须先求出Y 1、Y 2和∆Y m 之值。

实验6-1 填料吸收塔实验

实验6-1 填料吸收塔实验实验目的:1.了解填料吸收塔的原理及性能;2.掌握实验方法和步骤;3.学习实验设备的操作。

实验原理:填料吸收塔是一种用于气体吸收的设备,主要用于将气体中的有害物质吸收或吸附。

填料吸收塔的内部空间由填充物充填,以增加吸收表面积和接触质量,从而提高气体吸收效率。

实验仪器:填料吸收塔、电子秤、进气管与阀门、出气管与阀门、水罐、热器、温度计、气体流量计。

实验步骤:1.将填料吸收塔连通到进气管,保证进气管与吸收塔的连接紧密无漏,并打开进气管和阀门。

2.开启填料吸收塔的温度控制器,调整塔体内的温度。

在实验中应将温度控制在相应的温度范围内,可以在不同时间和温度下进行多次实验。

3.测量和计算出气体的流量和气体成分。

在气体流量计上调节气体流量,并记录下气体流量的大小。

4.将考察物质的溶液加入到水罐中,利用泵从底部将溶液注入填料吸收塔,每次注入约50ml,在注入后关闭塔体底部的阀门。

5.在填料吸收塔顶部放置一个热器,可以通过输入电流、控制器和温度计来控制溶液的温度。

6.开始记录塔体内的温度、气体成分、气体流量和溶液流量等数据,记录时间不少于3小时。

7.每小时测量水罐中液位高度和液体质量,记录数据。

8.当塔体内气体成分稳定且液位高度稳定时,记录塔体内气体压力和温度,将实验结果进行分析。

1.将实验数据进行整理和统计,计算出气体和液体的质量、温度、流量等数据。

2.计算出吸收或吸附的物质质量和吸收率,并分析实验结果。

3.绘制实验数据的图表,对实验结果进行比较和分析。

实验结果:在实验中,可以通过对填料吸收塔的气体流量、温度和溶液流量等重要参数进行测量和记录,进而得到实验结果。

通过对实验结果的分析,可以得到填料吸收塔的吸收效率、吸收速率及其它相关参数,从而评估其在实际应用中的可行性和实用性。

实验注意事项:1.实验人员应注意保持实验室的安全性和卫生性,避免对健康造成影响。

2.在实验中应严格遵守实验操作规程,并注意操作规范、良好的实验习惯和实验仪器的正确使用方法。

吸收与解吸实验装置---使用说明书

一、实验目的1、了解吸收与解吸装置的设备结构、流程和操作;234二、实验原理1、吸收实验根据传质速率方程,在假定Kxa浓、难溶等)条件下推导得出吸收速率方程:Ga=Kxa·V·ΔXm则:Kxa=Ga/(V·ΔXm)式中:Kxa——体积传质系数[kmolCO2/m3·h]Ga——填料塔的吸收量[kmol CO2/h]V——填料层的体积[m3]ΔXm——填料塔的平均推动力⑴、Ga的计算已知可测出:由涡轮流量计和质量流量计分别测得水流量Ls[m3/h]、空气流量V B[m3/h](显示流量为20℃,101.325KPa标准状态流量);Ls(kmol/h)=Vs×ρ水/M水B 0B V G M •ρ=空气标准状态下ρ0=1.205,M 空气=29 因此可计算出L S 、G B 。

又由全塔物料衡算:Ga=Ls(X 1-X 2)=G B (Y 1-Y 2)22211111y y Y y y Y -=-=认为吸收剂自来水中不含CO 2,则X 2=0,则可计算出Ga 和X 1 ⑵、ΔX m 的计算根据测出的水温可插值求出亨利常数E(atm),本实验为P=1(atm) 则m=E/P22222212111111ln e e m e e Y X X X X X X m X X X X X Y X X m=∆=-∆-∆∆=∆∆=-=∆ 1y Y y Y y=-根据公式将换算成附: 不同温度下CO 2—H 2O 的相平衡常数2、解吸实验根据传质速率方程,在假定K Ya 为常数、等温、低解吸率(或低浓、难溶等)条件下推导得出解吸速率方程:Ga=K Ya ·V·ΔYm则: K Ya =Ga/(V·ΔYm)式中:KYa ——体积解吸系数 [kmol CO 2/m 3·h] Ga ——填料塔的解吸量 [kmol CO 2/h] V ——填料层的体积 [m 3] ΔYm——填料塔的平均推动力y1y 212Δy 11x2Δy 22x 1=0⑴、Ga 的计算已知可测出:由流量计测得Vs[m 3/h]、V B [m 3/h], 图2.解吸流程图 y1及y2(体积浓度,可由二氧化碳分析仪直接读出)Ls(kmol/h)=Vs×ρ水/M 水B 0B V G M •ρ=空气标准状态下ρ0=1.205 因此可计算出L S 、G B 。

实验7 填料吸收塔实验

实验7 填料吸收塔实验一、实验目的⒈了解填料吸收塔的结构并练习操作。

⒉学习填料吸收塔传质能力和传质效率的测定方法。

二、实验内容固定液相流量和入塔混合气氨的浓度,在液泛速度以下取两个相差较大的气相流量,分别测量塔的传质能力(传质单元数和回收率)和传质效率(传质单元高度和体积吸收总系数)。

三、实验原理吸收系数是决定吸收过程速率高低的重要参数,而实验测定是获取吸收系数的根本途径。

对于相同的物系及一定的设备(填料类型与尺寸),吸收系数将随着操作条件及气液接触状况的不同而变化。

本实验所用气体混合物中氨的浓度很低(摩尔比为0.02),所得吸收液的浓度也不高。

可认为气-液平衡关系服从亨利定律,可用方程式Y*=mX表示。

又因是常压操作,相平衡常数m值仅是温度的函数。

⑴N OG、H OG、K Ya、φA可依下列公式进行计算(7-1)(7-2)(7-3)(7-4)(7-5)式中:Z—填料层的高度,m;H OG—气相总传质单元高度,m;N OG—气相总传质单元数,无因次;Y1、Y2—进、出口气体中溶质组分的摩尔比,;D Y m—所测填料层两端面上气相推动力的平均值;D Y2、D Y1—分别为填料层上、下两端面上气相推动力;D Y1= Y1- mX 1; D Y2= Y2- mX 2X2、X1—进、出口液体中溶质组分的摩尔比,;m—相平衡常数,无因次;K Y a—气相总体积吸收系数,kmol /(m3 ·h);V—空气的摩尔流率,kmol(B)/ h;Ω—填料塔截面积,m2;。

—混合气中氨被吸收的百分率(吸收率),无因次。

⑵操作条件下液体喷淋密度的计算(7-6)最小喷淋密度经验值为0.2 m3/(m2·h)四、实验装置1—吸收塔;2—液体分布器;3—填料;4—塔底排液阀;5—进气管;6—液封;7—风机;8—三通阀;9—水准瓶;10—真空泵;11—气体流量计;12—气体温度表;13—液体温度表;14—氨瓶;15—氨自动减压阀;16—氨瓶总阀;17—氨气压力表;18—氨气流量计;19—液体流量计;20—U型管压差计;21—吸收瓶;22—进水阀图7-1 填料吸收塔实验装置流程图⒈实验主要设备与仪器填料塔:塔体为Ф100×5mm有机玻璃管制成,塔高1.6m;塔内件主要有液体分布器、填料支承架、气体分布器等。

吸收解吸操作实训指导书.

工业有害废气净化分离实训指导书一、技能培训目标1、了解填料吸收塔的结构并练习操作。

2、了解干填料层和湿填料层的(△P/Z)─u 关系曲线3、掌握填料层压强降与操作气速的关系,确定填料塔在某液体喷淋量下的气速。

二、实训内容1.测量工业废气吸收塔的传质能力(传质单元数和回收率)和传质效率(传质单元高度和体积吸收总系数)。

2.工业废气吸收塔的开车准备技能训练;3.工业废气吸收塔的冷态开车、正常运行、参数调节技能训练;4.工业废气吸收塔的节能操作技能训练;5.工业废气吸收塔的故障诊断和处理技能训练。

三、吸收-解吸实训装置基本操作规程1、基本原理利用各组分在液体中溶解度的差异使气体中不同组分分离的操作称为吸收。

所用液体称为吸收剂。

气体中能被溶解的组分称为溶质或吸收质,不被溶解的组分称为惰性气体或载体。

在化工生产中,有时需要将吸收得到的溶质气体从液体中取出来,这种使溶质从溶液中脱除的过程称为解吸。

吸收是化学工业中广泛应用的单元操作之一,主要可以达到以下目的:(1)原料气净化:例如合成氨中的水煤气的净化;(2)回收混合气体中的有用物质:例如焦化厂、荒煤气中苯的回收;(3)环境保护:例如三废处理;(4)制造成品:例如制造三酸。

气体的吸收与解吸装置为化工的常见装置,在气体净化中常使用溶剂来吸收有害气体,保证合格的原料气供给,在合成氨、石油化工中原料气的净化过程中均有广泛应用。

在合成氨脱硫、脱碳工段均采用溶剂吸收法脱除有害气体,吸收效率高,装置运行费用低廉。

吸收设备有多种形式,以塔设备最为常用。

塔设备可分为板式塔与填料塔两大类。

本装置利用填料塔,采用水-二氧化碳体系为吸收-解吸体系,进行实训装置设计。

本装置先用泵将水打入吸收塔,水吸收了二氧化碳形成富二氧化碳水后进入吸收液储罐,作为解吸操作的原料送入解吸塔顶再用空气进行解吸,解吸完的水进入解吸液储罐,再作为吸收操作的原料,如此形成循环操作。

图 1 吸收解吸流程图2、工艺流程(1)基本数据吸收塔径Φ=0.1m填料高度0.8m(6θ环)解吸塔径Φ=0.1m填料高度0.8m(规整填料)。

吸收解吸装置实训操作手册

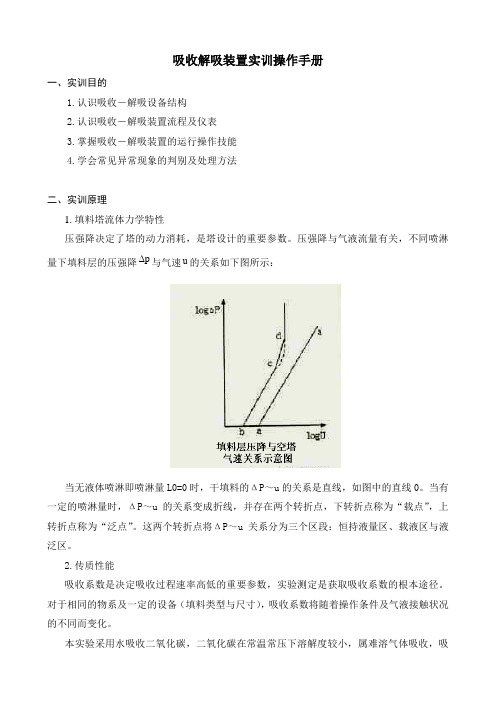

吸收解吸装置实训操作手册一、实训目的1.认识吸收-解吸设备结构2.认识吸收-解吸装置流程及仪表3.掌握吸收-解吸装置的运行操作技能4.学会常见异常现象的判别及处理方法二、实训原理1.填料塔流体力学特性压强降决定了塔的动力消耗,是塔设计的重要参数。

压强降与气液流量有关,不同喷淋 与气速u的关系如下图所示:量下填料层的压强降p当无液体喷淋即喷淋量L0=0时,干填料的ΔP~u的关系是直线,如图中的直线0。

当有一定的喷淋量时,ΔP~u的关系变成折线,并存在两个转折点,下转折点称为“载点”,上转折点称为“泛点”。

这两个转折点将ΔP~u关系分为三个区段:恒持液量区、载液区与液泛区。

2.传质性能吸收系数是决定吸收过程速率高低的重要参数,实验测定是获取吸收系数的根本途径。

对于相同的物系及一定的设备(填料类型与尺寸),吸收系数将随着操作条件及气液接触状况的不同而变化。

本实验采用水吸收二氧化碳,二氧化碳在常温常压下溶解度较小,属难溶气体吸收,吸收的主要阻力在液膜中。

三、实训流程1.装置认识●认识目标熟悉装置流程、主体设备及其名称、各类测量仪表的作用及名称。

(1)装置流程吸收解吸实训流程DCS图:吸收解吸实训流程现场图:吸收质(纯二氧化碳气体)由钢瓶经减压阀、调节阀与空气混合成一定比例进入吸收塔T101塔底,气体由下向上经过填料层与液相逆流接触,到塔顶经液封放空;吸收剂(纯水)由解吸液储槽V201经吸收液泵P201、调解阀、孔板流量计进入塔顶,喷洒而下;吸收后富液从塔底溢流进入吸收液储槽V101,经解吸液泵P101、调解阀、孔板流量计进入解吸塔顶T201,喷洒而下,由塔底进入解吸液储槽V201;空气从解吸塔底由下向上经过填料层与液相逆流接触,自塔顶放空。

利用压降传感器测量吸收塔、解吸塔的填料层压降。

(2)主体设备(3)测量仪表2.开车前的准备工作(1)了解吸收解吸基本原理;(2)熟悉吸收解吸实训工艺流程, 实训装置及主要设备;四、实训步骤(一)正常开车1. 吸收剂进料操作(1)在“实训装置图”中,打开阀门V A116,向解吸液储槽注入吸收剂水;(2)待V201液位达到340~350mm,关闭阀门V A116;(3)在“仪表面板二”中,打开总电源开关;(4)在“实训装置图”中,打开阀V A114;(5)在“仪表面板二”中,打开P201吸收泵开关;(6)在“仪表面板二”中,启动吸收塔水泵变频器开关,使泵处于运行状态;(7)在“DCS图”中,将FIC03调为自动;(8)将FIC03的SV值设定在200~400之间;(9)将LIC03的SV值设定为200;(10)在“实训装置图”中,打开阀V A109;(11)在“仪表面板二”中,开启P101解吸泵的电源开关;(12)检查LIC03的液位高度是否满足200设定要求;2. 吸收塔空气进料操作(1)在“仪表面板二”中,开启吸收塔气泵开关;(2)在“仪表面板二”中,启动吸收塔气泵变频器开关,使气泵处于运行状态;(3)在“实训装置图”中,打开阀门V A104,开度为50;(4)在“DCS图”中,将FIC02调为自动;(5)将FIC02的SP设定值为1.4,使FIC02的流量为1.4;(6)检查FIC02流量是否维持在1.4m3/h;3. 吸收质进料操作(1)在“实训装置图”中,打开二氧化碳钢瓶阀门V A001;(2)在“实训装置图”中,开启二氧化碳减压阀V A002,阀门开度为30~40%左右;(3)在“仪表面板二”中,开启二氧化碳减压阀加热开关;(4)在“实训装置图”中,打开阀门V A101,开度为50~90%左右;(5)在“仪表面板一”中,检测混合气体进料摩尔比AI02<=20.0%;4. 解吸塔气体进料(1)在“仪表面板二”中,开启解吸塔气泵开关;(2)在“DCS图”中,点击FIC01,在将FIC01设为自动;(3)将FIC01的SV设定值为10.0;(4)检查FIC01流量是否在10.0m3/h;5.生成实训报告(1)确保FIC03解吸液流量恒定,在“实训数据”中点击“吸收塔数据记录”按钮、“解吸塔数据记录”按钮,点击软件下方的“实训报告”,弹出数据处理框。

NH3吸收实验指导书

实验九氨气吸收实验一、实验目的:1.学习填料塔吸收的基本原理及填料塔的相关操作。

掌握NH3在水及空气中的分析方法和操作。

了解吸收中的双膜理论,并分析NH3在水中吸收的特点。

2.了解填料塔高度及吸收系数的计算和相关数据处理。

二、药品和仪器NH3吸收装臵,NH3钢瓶(带减压阀),移液管(1 mL、10 mL、25mL),容量瓶(1.0 L,1支),HCl(0.1 mol/L,0.0001 mol/L),甲基红指标剂,乙醇,酸式滴定管。

三、实验装臵图1、氨气吸收实验装臵图四、实验原理及方法当混合气体与液体相接触时,气体中的一个或几个组份便溶于液体内形成溶液,不能溶解的部分则保留在气相中,从而使混合气体的组份得以分离,这种利用各组份在液体中溶解度不同而分离气体的操作称为吸收。

气液中吸收相的浓度与该相的平衡浓度构成动力部分,两相的界面、气膜、液膜构成阻力部分(基于双膜理论),本实验以NH3为例介绍单组份吸收。

操作中NH3与空气混合,与水在吸收塔中逆流接触。

在填料的表面,液体与气体充分接触。

由于混合气体中的NH3的浓度高于NH3在水中的相应平衡浓度,这为其向水中扩散提供了动力。

基于双膜理论,在相界面处存在两个停滞膜及气膜和液膜,所有阻力集中于两膜之间,两个膜成为NH3扩散的阻力源。

由于NH3易溶于水,故液膜阻力很小,则气膜阻力在总阻力中占主要部分,NH3要克服气膜阻力,进入液相内部达到平衡的目的。

本实验进气浓度为y1,尾气浓度为y2,可由分析器测知;液体出口浓度可由出口液取样滴定测得;其余气体流速可由流量计设定;操作压力已知。

氨气的平衡遵循y*=0.78 x且K Ga与气相质量流速大体无关,故填料吸收系数K Ga可求;传质单元数,传质单元高度边均可核算。

在填料塔中,充分的接触面积由填料提供,所用的BX填料有较高比表面积,是一种高效填料。

我们用的吸收设备,由填料塔和控制仪表、泵、风机组成,其中水、空气和氨气的流量由流量计控制,各控制点控制准确。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

填料吸收装置

实验指导书

填料塔吸收传质系数的测定

一、实验目的

1.了解填料塔吸收装置的根本构造及流程; 2.掌握总体积传质系数的测定方法; 3.了解气相色谱仪和六通阀的使用方法。

二、根本原理

气体吸收是典型的传质过程之一。

由于CO 2气体无味、无毒、廉价,所以气体吸收实验常选择CO 2

作为溶质组分。

本实验采用水吸收空气中的CO 2组分。

一般CO 2在水中的溶解度很小,即使预先将一定量的CO 2气体通入空气中混合以提高空气中的CO 2浓度,水中的CO 2含量仍然很低,所以吸收的计算方法可按低浓度来处理,并且此体系CO 2气体的解吸过程属于液膜控制。

因此,本实验主要测定K *a 和H OL 。

1. 计算公式

填料层高度Z 为

OL

OL x x

xa

Z

N H x

x dx K L

dZ z ⋅=-=

=⎰⎰*

1

2

式中: L 液体通过塔截面的摩尔流量,kmol/(m 2

·s); K *a 以△*为推动力的液相总体积传质系数,kmol/(m 3

·s); H OL 液相总传质单元高度,m ;

N OL 液相总传质单元数,无因次。

令:吸收因数A=L/mG

])1ln[(11

1

121A mx y mx y A A N OL +----=

2. 测定方法

〔1〕空气流量和水流量的测定

本实验采用转子流量计测得空气和水的流量,并根据实验条件〔温度和压力〕和有关公式换算成空气和水的摩尔流量。

〔2〕测定填料层高度Z和塔径D;

〔3〕测定塔顶和塔底气相组成y1和y2;

〔4〕平衡关系。

本实验的平衡关系可写成

y=m*

式中:m 相平衡常数,m=E/P;

E 亨利系数,E=f(t),Pa,根据液相温度由附录查得;

P 总压,Pa,取1atm。

=0,由全塔物料衡算

对清水而言,*

2

可得*。

1

三、实验装置

1.装置流程

1-液体出口阀1;2-风机;3-液体出口阀2;4-气体出口阀;5-出塔气体取样口;6-U型压差计;7-填料层;8-塔顶预别离器;9-进塔气体取样口;10-气体小流量玻璃转子流量计〔0.4-4m3/h〕;

11-气体大流量玻璃转子流量计〔2.5-25 m3/h〕;12-液体玻璃转子流量计〔100-1000L/h〕;

13-气体进口闸阀V1;14-气体进口闸阀V2;;15-液体进口闸阀V3;16-水箱;17-水泵;18-液体进口温度检测点;19-混合气体温度检测点;20-风机旁路阀

图5-1 吸收装置流程图

本实验装置流程:由自来水源来的水送入填料塔塔顶经喷头喷淋在填料顶层。

由风机送来的空气和由二氧化碳钢瓶来的二氧化碳混合后,一起进入气体混合罐,然后再进入塔底,与水在塔内进展逆流接触,进展质量和热量的交换,由塔顶出来的尾气放空,由于本实验为低浓度气体的吸收,所以热量交换可略,整个实验过程看成是等温操作。

2.主要设备

〔1〕吸收塔:高效填料塔,塔径100mm,塔内装有金属丝网波纹规整填料或θ环散装填料,填料层总高度2000mm.。

塔顶有液体初始分布器,塔中部有液体再分布器,塔底部有栅板式填料支承装置。

填料塔底部有液封装置,以防止气体泄漏。

〔2〕填料规格和特性:金属丝网波纹规整填料:型号JWB—700Y,规格φ100×100mm,比外表积

700m2/m3。

〔3〕转子流量计:

条件

介质

常用流量最小刻度标定介质标定条件空气4m3/h 0.5 m3/h 空气20℃ 1.0133×105Pa

CO22L/min 0.2 L/min CO220℃ 1.0133×105Pa

水600L/h 20 L/h 水20℃ 1.0133×105Pa 在本实验中提供了两种不同量程的玻璃转子流量计,使得气体的流量测量范围变大,实验更加准确。

〔4〕空气风机:型号:旋涡式气机

〔5〕二氧化碳钢瓶;

〔6〕气相色谱分析仪。

四、实验步骤与考前须知

1.实验步骤

〔1〕熟悉实验流程及弄清气相色谱仪及其配套仪器构造、原理、使用方法及其考前须知;

〔2〕翻开混合罐底部排空阀,排放掉空气混合贮罐中的冷凝水;

〔3〕翻开仪表电源开关及空气压缩机电源开关,进展仪表自检;

〔4〕开启进水阀门,让水进入填料塔润湿填料,仔细调节液体转子流量计,使其流量稳定在*一实验值。

〔塔底液封控制:仔细调节液体出口阀的开度,使塔底液位缓慢地在一段区间内变化,以免塔底液封过高溢满或过低而泄气〕;

〔5〕启动风机,翻开CO2钢瓶总阀,并缓慢调节钢瓶的减压阀;

〔6〕仔细调节风机旁路阀门的开度〔并调节CO2调节转子流量计的流量,使其稳定在*一值;〕

建议气体流量3-5 m3/h;液体流量0.6-0.8 m3/h;CO2流量2-3L/min。

〔7〕待塔操作稳定后,读取各流量计的读数及通过温度、压差计、压力表上读取各温度、塔顶塔底压差读数,通过六通阀在线进样,利用气相色谱仪分析出塔顶、塔底气体组成;

〔8〕实验完毕,关闭CO2钢瓶和转子流量计、水转子流量计、风机出口阀门,再关闭进水阀门,及风机电源开关,〔实验完成后我们一般先停顿水的流量再停顿气体的流量,这样做的目的是为了防止液体从进气口倒压破坏管路及仪器〕清理实验仪器和实验场地。

2.考前须知

〔1〕固定好操作点后,应随时注意调整以保持各量不变。

〔2〕在填料塔操作条件改变后,需要有较长的稳定时间,一定要等到稳定以前方能读取有关数据。

五、实验报告

1.将原始数据列表。

2.在双对数坐标纸上绘图表示二氧化碳解吸时体积传质系数、传质单元高度与气体流量的关系。

3.列出实验结果与计算例如。

六、思考题

1.本实验中,为什么塔底要有液封?液封高度如何计算?

2.测定K*a有什么工程意义?

3.为什么二氧化碳吸收过程属于液膜控制?

4.当气体温度和液体温度不同时,应用什么温度计算亨利系数?

液泛的原因:1、降液板底隙太小,造成降液管处液相成分增多,最后漫到上一层塔板。

2、上升蒸汽量太大,造成液相下降阻力增大3、进料量增加,处理不过来,造成降液阻力太大4、回流量、蒸汽量同时增加,造成了液层增加处理方法:1、整改降液板底隙2、降低上升蒸汽量3、减少进料量4、降低蒸汽量、回流量。