51单片机控制多路舵机

关于51单片机控制舵机(减速电机类似)的详解

sfr CCAPM0=0xDA;//PCA 模块 0 的工作模式寄存器

//--------------------------------------//7 1 0 //- ECMn CAPPn CAPNn MATn T0Gn PWMn ECCFn 6 5 4 3 2

//--------------------------------------//ECOMn:使能比较器, 1 时使能比较器 功能 //CAPPn:正捕获,1 时使能上升沿捕 获 //CAPNn:负捕获,1 时使能下降沿捕 获 //MATn:匹配:1 时,PCA 计数器的值与

//---------------------------------------------//ECF:PCA 计数溢出中断使能:1 时, 使能 寄存器 CCON CF 位的中断。0 时禁止该功能。

sfr CL=0xE9;//CL 和 CH 为正在自由递增计数的 16 位 PCA 定时器的值。

sfr CH=0xF9; /***PWM0 相关特殊功能寄存器***/ sfr CCAP0L=0xEA;//PCA 模块 0 的捕捉/比较寄存器低 8 位 sfr CCAP0H=0xFA;//PCA 模块 0 的捕捉/比较寄存器高 8 位

//-------------------------------//CIDL:计数阵列空闲控制,0 时,空闲 模式下 PCA 计数器继续工作;1 时空闲模式 PCA 停止工作。

//--------------------------------------------//CPS2 CPS1 CPS0: PCA 计数脉冲选择 //000:系统时钟,FOSC/12 //001:系统时钟,FOSC/2 //010:定时器 0 的溢出,可实现可调频 率 PWM 输出

c51控制6路舵机51单片机超高精度6路舵机程序

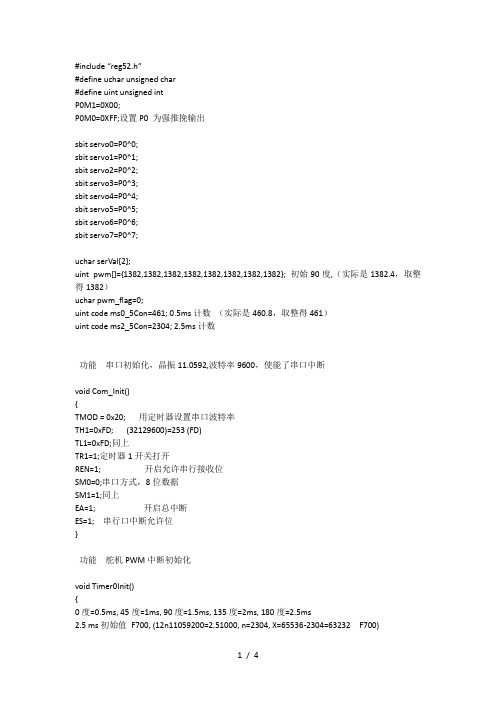

#include “reg52.h”#define uchar unsigned char#define uint unsigned intP0M1=0X00;P0M0=0XFF;设置P0 为强推挽输出sbit servo0=P0^0;sbit servo1=P0^1;sbit servo2=P0^2;sbit servo3=P0^3;sbit servo4=P0^4;sbit servo5=P0^5;sbit servo6=P0^6;sbit servo7=P0^7;uchar serVal[2];uint pwm[]={1382,1382,1382,1382,1382,1382,1382,1382}; 初始90度,(实际是1382.4,取整得1382)uchar pwm_flag=0;uint code ms0_5Con=461; 0.5ms计数(实际是460.8,取整得461)uint code ms2_5Con=2304; 2.5ms计数功能串口初始化,晶振11.0592,波特率9600,使能了串口中断void Com_Init(){TMOD = 0x20; 用定时器设置串口波特率TH1=0xFD; (32129600)=253 (FD)TL1=0xFD;同上TR1=1;定时器1开关打开REN=1; 开启允许串行接收位SM0=0;串口方式,8位数据SM1=1;同上EA=1; 开启总中断ES=1; 串行口中断允许位}功能舵机PWM中断初始化void Timer0Init(){0度=0.5ms, 45度=1ms, 90度=1.5ms, 135度=2ms, 180度=2.5ms2.5 ms初始值F700, (12n11059200=2.51000, n=2304, X=65536-2304=63232 F700)TMOD = 0x01; 使用模式1,16位定时器,使用符号可以在使用多个定时器时不受影响TH0=-ms2_5Con8; 给定初值,17ms中断TL0=-ms2_5Con;EA=1; 总中断打开ET0=1; 定时器0中断打开TR0=1; 定时器0开关打开}功能舵机PWM中断, 舵机控制函数周期为20ms 一个循环20MS = 82.5msvoid SteeringGear() interrupt 1{switch(pwm_flag){case 1 servo0=1; TH0=-pwm[0]8; TL0=-pwm[0]; break;case 2 servo0=0; TH0=-(ms2_5Con-pwm[0])8; TL0=-(ms2_5Con-pwm[0]); break; case 3 servo1=1; TH0=-pwm[1]8; TL0=-pwm[1]; break;case 4 servo1=0; TH0=-(ms2_5Con-pwm[1])8; TL0=-(ms2_5Con-pwm[1]); break; case 5 servo2=1; TH0=-pwm[2]8; TL0=-pwm[2]; break;case 6 servo2=0; TH0=-(ms2_5Con-pwm[2])8; TL0=-(ms2_5Con-pwm[2]); break; case 7 servo3=1; TH0=-pwm[3]8; TL0=-pwm[3]; break;case 8 servo3=0; TH0=-(ms2_5Con-pwm[3])8; TL0=-(ms2_5Con-pwm[3]); break; case 9 servo4=1; TH0=-pwm[4]8; TL0=-pwm[4]; break;case 10 servo4=0; TH0=-(ms2_5Con-pwm[4])8; TL0=-(ms2_5Con-pwm[4]); break;case 11 servo5=1; TH0=-pwm[5]8; TL0=-pwm[5]; break;case 12 servo5=0; TH0=-(ms2_5Con-pwm[5])8; TL0=-(ms2_5Con-pwm[5]); break; case 13 servo6=1;TH0=-pwm[6]8; TL0=-pwm[6]; break;case 14 servo6=0;TH0=-(ms2_5Con-pwm[6])8; TL0=-(ms2_5Con-pwm[6]); break;case 15 servo7=1;TH0=-pwm[7]8; TL0=-pwm[7]; break;case 16 servo7=0;TH0=-(ms2_5Con-pwm[7])8; TL0=-(ms2_5Con-pwm[7]); break; default TH0=0xff; TL0=0x80; pwm_flag=0;}pwm_flag++;}void SetSteeringGear(uchar i, uchar val){uint a = (val+46)10;if(ams0_5Con)a=ms0_5Con;if(ams2_5Con)a=ms2_5Con;pwm[i]=a;serVal[0]=255; 清除缓存}void SteeringGearUp(uchar i){if(pwm[i]ms0_5Con)pwm[i]=pwm[i]-10;}void SteeringGearDown(uchar i){if(pwm[i]ms2_5Con)pwm[i]=pwm[i]+10;}功能串口中断接收数据void ser() interrupt 4{serVal[0]=serVal[1];serVal[1]=SBUF;RI=0;串口中断清0}函数功能:主函数void main(){bit started=0; 路由是否已经启动完毕Com_Init();串口初始化Timer0Init();舵机初始化while(1){if(serVal[0]=='w' && serVal[1]=='d'){started=1; 路由启动最后会出现:ar71xx-wdt,由此判断路由已经启动}if(started){if(serVal[0]==0){switch(serVal[1]){case 'A' SteeringGearUp(0); break; case 'B' SteeringGearDown(0); break; case 'C' SteeringGearUp(1); break; case 'D' SteeringGearDown(1); break; case 'E' SteeringGearUp(2); break; case 'F' SteeringGearDown(2); break; case 'G' SteeringGearUp(3); break; case 'H' SteeringGearDown(3); break; case 'I' SteeringGearUp(4); break; case 'J' SteeringGearDown(4); break; case 'K' SteeringGearUp(5); break; case 'L' SteeringGearDown(5); break; defaultbreak;}serVal[0]=255; 清除缓存}else if(serVal[0]==1){ SetSteeringGear(0,serVal[1]);}else if(serVal[0]==2){ SetSteeringGear(1,serVal[1]);}else if(serVal[0]==3){ SetSteeringGear(2,serVal[1]);}else if(serVal[0]==4){ SetSteeringGear(3,serVal[1]);}else if(serVal[0]==5){ SetSteeringGear(4,serVal[1]);}else if(serVal[0]==6){ SetSteeringGear(5,serVal[1]);}}}}。

单片机控制多个舵机

单片机控制多个舵机章节一:引言在现代机器人控制领域中,舵机常被用于控制机器人的运动。

单片机是一种智能控制器,可以用来实现舵机的控制。

本论文将介绍如何利用单片机控制多个舵机,以便在机器人控制系统中实现更复杂的运动。

首先,本文将简要介绍单片机和舵机的工作原理。

随后,将详细介绍使用单片机来控制多个舵机的方法,包括连接电路的设计和程序的编写。

最后,通过实验验证了该方法的可行性和有效性。

本文的目的是为了帮助工程师更好地理解和应用单片机控制多个舵机。

章节二:单片机和舵机的工作原理在本章中,将对单片机和舵机的工作原理进行详细介绍。

单片机是一种集成了处理器、存储器和输入输出接口的微型计算机。

它可以根据预先编写好的程序进行各种任务的控制。

而舵机是一种可以通过电信号控制角度的装置。

它由电机、位置传感器和控制电路组成。

舵机可以根据输入的控制信号转动到指定的角度位置。

章节三:单片机控制多个舵机的方法在本章中,将详细介绍如何使用单片机控制多个舵机。

首先,需要设计合适的连接电路,以便将单片机和多个舵机连接在一起。

连接电路中需要包括适当的电源和信号线连接。

接下来,需要编写相应的程序。

程序可以根据需要生成控制信号,并通过信号线将控制信号发送给舵机。

控制信号的生成需要考虑到舵机的工作特性和运动需求。

在程序编写完成后,通过编译和下载将程序烧录到单片机中。

最后,将舵机安装在机器人的相应位置,运行程序即可控制多个舵机实现复杂运动。

章节四:实验结果和讨论在本章中,将介绍利用单片机控制多个舵机的实验结果。

通过实验验证了该方法的可行性和有效性。

实验结果显示,单片机可以稳定地控制多个舵机,实现复杂的运动。

这对于机器人控制系统来说具有重要的意义,可以实现更灵活多样的机器人运动。

综上所述,本论文介绍了使用单片机控制多个舵机的方法。

通过设计合适的连接电路和编写相应的程序,可以实现稳定而灵活的舵机控制。

本文希望能为工程师们提供一种新的思路和方法,以便更好地应用单片机控制多个舵机。

51单片机一个定时器控制多路舵机

#ifndef __interrupt0_H__#define __interrupt0_H__void interrupt0() //STM中断服务子程序{_t2af = 0 ;switch (cnt){case 0:PWMOUT_2 = PWMOUT_3 = PWMOUT_4 = PWMOUT_5 = PWMOUT_6 = 0;PWMOUTbuf_1 = (PWMbuf - PWMOUTbuf_1);_tm2al = PWMOUTbuf_1 & 0x00ff;_tm2ah = PWMOUTbuf_1 >>8 ; //重新定义计数初值if( PWMOUTbuf_1 >= PWMOUTbufmin1 && PWMOUTbuf_1 <= PWMOUTbufmax1){PWMOUTbuf_1 = PWMOUTcnt_1; PWMOUT_1 = 1;}else{PWMOUTbuf_1 = PWMbuf-PWMOUTcnt_1; PWMOUT_1 = 0 ; cnt = 1;} //判断脉宽是否在正常范围之内break;case 1:PWMOUT_1 = PWMOUT_3 = PWMOUT_4 = PWMOUT_5 = PWMOUT_6 = 0;PWMOUTbuf_2 = (PWMbuf - PWMOUTbuf_2);_tm2al = PWMOUTbuf_2 & 0x00ff; //重新定义计数初值_tm2ah = PWMOUTbuf_2 >> 8;if(PWMOUTbuf_2 >= PWMOUTbufmin1 && PWMOUTbuf_2 <= PWMOUTbufmax1){PWMOUTbuf_2 = PWMOUTcnt_2; PWMOUT_2 = 1;}else{PWMOUTbuf_2 = PWMbuf-PWMOUTcnt_2;PWMOUT_2 = 0;cnt = 2;} //判断脉宽是否在正常范围之内break;case 2:PWMOUT_1 = PWMOUT_2 = PWMOUT_4 = PWMOUT_5 = PWMOUT_6 = 0;PWMOUTbuf_3 = (PWMbuf - PWMOUTbuf_3);_tm2al = PWMOUTbuf_3 & 0x00ff; //重新定义计数初值_tm2ah = PWMOUTbuf_3 >> 8;if(PWMOUTbuf_3 >= PWMOUTbufmin1 && PWMOUTbuf_3 <= PWMOUTbufmax1){PWMOUTbuf_3 = PWMOUTcnt_3; PWMOUT_3 = 1;}else{PWMOUTbuf_3 = PWMbuf-PWMOUTcnt_3;PWMOUT_3 = 0;cnt = 3;} //判断脉宽是否在正常范围之内break;case 3:PWMOUT_1 = PWMOUT_2 = PWMOUT_3 = PWMOUT_5 = PWMOUT_6 = 0;PWMOUTbuf_4 = (PWMbuf - PWMOUTbuf_4);_tm2al = PWMOUTbuf_4 & 0x00ff;_tm2ah = PWMOUTbuf_4 >>8 ; //重新定义计数初值if( PWMOUTbuf_4 >= PWMOUTbufmin1 && PWMOUTbuf_4 <= PWMOUTbufmax1){PWMOUTbuf_4 = PWMOUTcnt_4; PWMOUT_4 = 1;}else{PWMOUTbuf_4 = PWMbuf-PWMOUTcnt_4; PWMOUT_4 = 0;cnt = 4;} //判断脉宽是否在正常范围之内break;case 4:PWMOUT_1 = PWMOUT_2 = PWMOUT_3 = PWMOUT_4 = PWMOUT_6 = 0;PWMOUTbuf_5 = (PWMbuf - PWMOUTbuf_5);_tm2al = PWMOUTbuf_5 & 0x00ff; //重新定义计数初值_tm2ah = PWMOUTbuf_5 >> 8;if(PWMOUTbuf_5 >= PWMOUTbufmin1 && PWMOUTbuf_5 <= PWMOUTbufmax1){PWMOUTbuf_5 = PWMOUTcnt_5; PWMOUT_5 = 1;}else{PWMOUTbuf_5 = PWMbuf-PWMOUTcnt_5;PWMOUT_5 = 0;cnt = 5;} //判断脉宽是否在正常范围之内break;case 5:PWMOUT_1 = PWMOUT_2 = PWMOUT_3 = PWMOUT_4 = PWMOUT_5 = 0;PWMOUTbuf_6 = (PWMbuf - PWMOUTbuf_6);_tm2al = PWMOUTbuf_6 & 0x00ff; //重新定义计数初值_tm2ah = PWMOUTbuf_6 >> 8;if(PWMOUTbuf_6 >= PWMOUTbufmin1 && PWMOUTbuf_6 <= PWMOUTbufmax1){PWMOUTbuf_6 = PWMOUTcnt_6; PWMOUT_6 = 1;}else{PWMOUTbuf_6 = PWMbuf-PWMOUTcnt_6;PWMOUT_6 = 0;cnt = 0;} //判断脉宽是否在正常范围之内break;default: break;}}#endif。

基于C51的多路舵机PWM控制原理(有程序)

一、 基本原理介绍二、演示机构采用的是舵机,每个需要一路PWM 波和两路电源输入。

电源输入标准为5V 1-8A ,采用带输入和输出保护的50w 开关电源供电;PWM 波为50Hz ,正脉冲时间为0.5-2.5ms ,对应-90°至90°(实际使用中为了保护机械,为0.7-2.3ms ,舵机旋转范围为-70°至70°)。

由于系统对于输出的频率有5Hz 的限制,因此使用软件延迟来实现最多八路的的PWM 波输出。

PWM 波由MCU 通过软件延时产生,算法概述如下(流程图见附件):1. A 路输出2.5ms 脉冲(输出正脉冲,不足时间由低电平 补至2.5ms ),此时其他五路无输出,相当于输出2.5ms 低电平; 2. B 路输出2.5ms 脉冲(同A 路,不足时间由低电平补齐),此时包括A 路的其他五路无输出,相当于输出2.5ms 低电平;3. 同理,输出C,D,E,F 路4. 此时,1-3步总时间为2.5*6=15ms ,其中每路由一个小于2.5ms 的正脉冲和低电平时间组成。

由于输出周期为20ms ,故应再输出20ms-15ms=5ms 低电平时间,使得各路频率为50Hz 。

重复1-3步,得到输出波形如下图:(仅以4路为例,使用Proteus 仿真示波器,图2.2.2)可以看到,此时各路输出均为50Hz ,正脉冲时间为0.5-2.5ms图 2.2.1 舵机及其控制原理图2.2.2 Proteus仿真此算法在50Hz(20ms)频率的限制下,最多可输出8路PWM波形(8*2.5ms=20ms)三、实际程序程序如下:#include <stdio.h>#include <REG52.h>#define uchar unsigned char#define uint unsigned intsbit Out1=P2^0;sbit Out2=P2^1;sbit Out3=P2^2;sbit Out4=P2^3;sbit Out5=P2^4;void PWM(uint a, uint b,uint c, uint d,uint e) {uchar A,B,C,D,E;uint M=984;A=250-a;B=250-b;C=250-c;D=250-d;E=250-e;do { Out1 = 1; } while(a--);do { Out1 = 0; } while(A--);do { Out2 = 1; } while(b--);do { Out2 = 0; } while(B--);do { Out3 = 1; } while(c--);do { Out3 = 0; } while(C--);do { Out4 = 1; } while(d--);do { Out4 = 0; } while(D--);do { Out5 = 1; } while(e--);do { Out5 = 0; } while(E--);do{ }while(M--);}main()uchar a,b,c,d,e;uint m;a=170;b=149;c=d=e=149;SCON = 0x50; //REN=1允许串行接受状态,串口工作模式1 TMOD = 0x20; //定时器工作方式2PCON = 0x80;//TH1 = 0xFD; //baud*2 /* reload value 19200、数据位8、停止位1。

51单片机 舵机控制程序

51单片机舵机控制程序题目:基于51单片机的舵机控制程序设计与实现第一章:引言1.1 研究背景51单片机是一种广泛应用于嵌入式系统中的微控制器,具有成本低、功耗低、可靠性高等优点。

而舵机是一种能够控制角度的电机装置,广泛应用于机器人、航模和自动化设备等领域。

本章旨在探讨基于51单片机的舵机控制程序设计与实现的意义和必要性。

1.2 研究目的本研究的主要目的在于设计并实现一套稳定、高效的舵机控制程序,为使用51单片机的嵌入式系统提供角度控制功能。

通过本研究,可以提高舵机控制的精度和稳定性,拓展舵机的应用领域。

第二章:51单片机舵机控制程序的设计2.1 硬件设计根据舵机的控制特点,我们需要通过PWM信号控制舵机转动的角度。

在硬件设计上,我们需要使用51单片机的定时器功能产生PWM信号,并通过IO口输出给舵机。

具体的设计方案包括选择合适的定时器、设置定时器的工作模式和频率等。

2.2 软件设计在软件设计上,我们需要通过编写51单片机的控制程序实现舵机的控制。

具体的设计流程包括:(1)初始化:设置定时器的工作模式和频率,配置IO口的输出模式。

(2)角度控制:根据舵机的角度范围和控制精度,将目标角度转换为占空比,并通过PWM信号控制舵机转动到目标角度。

(3)稳定性优化:通过对定时器周期和占空比的调整,优化舵机的稳定性,减小舵机的误差。

第三章:51单片机舵机控制程序的实现3.1 硬件搭建在实现阶段,我们需要根据硬件设计方案选购相应的硬件元件,并将其搭建成一个完整的舵机控制系统。

具体的搭建过程包括:(1)选购舵机和51单片机等硬件元件,并连接相关的信号线。

(2)按照硬件设计方案,搭建并调试舵机控制系统。

3.2 软件编写在软件实现阶段,我们需要使用51单片机的编程语言(如C语言或汇编语言)编写舵机控制程序,并通过编译和烧录等步骤将程序下载到51单片机中。

具体的编写过程包括:(1)按照软件设计方案,编写舵机控制程序的相关函数和逻辑。

基于51单片机的舵机控制

基于51单片机的舵机控制2010-05-2319:48基于单片机的舵机控制方法具有简单、精度高、成本低、体积小的特点,并可根据不同的舵机数量加以灵活应用在机器人机电控制系统中,舵机控制效果是性能的重要影响因素・舵机可以在微机电系统和航模中作为基本的输出执行机构,其简单的控制和输出使得单片机系统非常容易与之接口舵机是一种位置伺服的驱动器,适用于那些需要角度不断变化并可以保持的控制系统•其工作原理是:控制信号由接收机的通道进入信号调制芯片,获得直流偏置电压・它内部有一个基准电路,产生周期为20m6宽度为1.5ms的基准信号,将获得的直流偏置电压与电位器的电压比较,获得电压差输出口最后,电压差的正负输出到电机驱动芯片决定电机的正反转・当电机转速一定时,通过级联减速齿轮带动电位器旋转,使得电压差为0,电机停止转动*舵机的控制信号是PWM1号,利用占空比的变化改变舵机的位置・一般舵机的控制要求如图1所示力腌8脉维=2ins图1舵机的控制要求单片机实现舵机转角控制可以使用FPGA模拟电路、单片机来产生舵机的控制信号,但FPG腋本高且电路复杂・对于脉宽调制信号的脉宽变换,常用的一种方法是采用调制信号获取有源滤波后的直流电压,但是需要50Hz(周期是20ms)的信号,这对运放器件的选择有较高要求,从电路体积和功耗考虑也不易采用口5mV以上的控制电压的变化就会引起舵机的抖动,对于机载的测控系统而言,电源和其他器件的信号噪声都远大于5mV所以滤波电路的精度难以达到舵机的控制精度要求也可以用单片机作为舵机的控制单元,使PWM&号的脉冲宽度实现微秒级的变化,从而提高舵机的转角精度・单片机完成控制算法,再将计算结果转化为PWM1号输出到舵机,由于单片机系统是一个数字系统,其控制信号的变化完全依靠硬件计数,所以受外界干扰较小,整个系统工作可靠单片机系统实现对舵机输出转角的控制,必须首先完成两个任务:首先是产生基本的PW惆期信号,本设计是产生20ms的周期信号;其次是脉宽的调整,即单片机模拟PWM1号的输出,并且调整占空比・当系统中只需要实现一个舵机的控制,采用的控制方式是改变单片机的一个定时器中断的初值,将20ms分为两次中断执行,一次短定时中断和一次长定时中断“这样既节省了硬件电路,也减少了软件开销,控制系统工作效率和控制精度都很高具体的设计过程:例如想让舵机转向左极限的角度,它的正脉冲为2ms,则负脉冲为20ms-2ms=18ms所以开始时在控制口发送高电平,然后设置定时器在2ms后发生中断,中断发生后,在中断程序里将控制口改为低电平,并将中断时间改为18ms 再过18ms进入下一次定时中断,再将控制口改为高电平,并将定时器初值改为2m§等待下次中断到来,如此往复实现PWM1号输出到舵机・用修改定时器中断初值的方法巧妙形成了脉冲信号,调整时间段的宽度便可使伺服机灵活运动为保证软件在定时中断里采集其他信号,并且使发生PWM1号的程序不影响中断程序的运行(如果这些程序所占用时间过长,有可能会发生中断程序还未结束,下次中断又到来的后果),所以需要将采集信号的函数放在长定时中断过程中执行,也就是说每经过两次中断执行一次这些程序,执行的周期还是20ms软件流程如图2所示*开足附中断改变定时时间中断程序(中断返图2产生PWMf号的软件流程如果系统中需要控制几个舵机的准确转动,可以用单片机和计数器进行脉冲计数产生PWM1号脉冲计数可以利用51单片机的内部计数器来实现,但是从软件系统的稳定性和程序结构的合适性看,宜使用外部的计数器,还可以提高CPU勺工作效率・实验后从精度上考虑,对于FUTAB麻列的接收机,当采用1MHz勺外部晶振时,其控制电压幅值的变化为0.6mV,而且不会出现误差积累,可以满足控制舵机的要求•最后考虑数字系统的离散误差,经估算误差的范围在±0.3%内,所以采用单片机和8253、8254这样的计数器芯片的PWM1号产生电路是可靠的•图3是硬件连接图图3PWA信号的计数和输出电路(点击放大)基于8253产生PWM1号的程序主要包括三方面内容:一是定义8253寄存器的地址,二是控制字的写入,三是数据的写入•软件流程如图4所示,具体代码如下・//关键程序及注释://定时器T0中断,向8253发送控制字和数据voidT0Int()interrupt1(TH0=0xB1;TL0=0xE0;//20ms的时钟基准//先写入控制字,再写入计数值SERVO0=0x30;//选择计数器0,写入控制字PWM0=BUF0L;〃先写低,后写高PWM0=BUF0H;SERVO1=0x70;//选择计数器1,写入控制字PWM1=BUF1L;PWM1=BUF1H;SERVO2=0xB0;//选择计数器2,写入控制字PWM2=BUF2L;PWM2=BUF2H;}定义8253寄存器地址图4基于8253产生PWAS号的软件流程当系统的主要工作任务就是控制多舵机的工作,并且使用的舵机工作周期均为20ms时,要求硬件产生的多路PW械的周期也相同・使用51单片机的内部定时器产生脉冲计数,一般工作正脉冲宽度小于周期的1/8,这样可以在1个周期内分时启动各路PW瞰的上升沿,再利J用定时器中断T0确定各路PW瞰的输出宽度,定时器中断T1控制20ms的基准时间<■第1次定时器中断T0按20ms的1/8设置初值,并设置输出I/O口,第1次T0定时中断响应后,将当前输出I/O口对应的引脚输出置高电平,设置该路输出正脉冲宽度,并启动第2次定时器中断,输出I/O口指向下一个输出口•第2次定时器定时时间结束后,将当前输出引脚置低电平,设置此中断周期为20ms的1/8减去正脉冲的时间,此路PWM言号在该周期中输出完毕,往复输出•在每次循环的第16次(2X8=16)中断实行关定时中断T0的操作,最后就可以实现8路舵机控制信号的输出也可以采用外部计数器进行多路舵机的控制,但是因为常见的8253、8254芯片都只有3个计数器,所以当系统需要产生多路PWM1号时,使用上述方法可以减少电路,降低成本,也可以达到较高的精度•调试时注意到由于程序中脉冲宽度的调整是靠调整定时器的初值,中断程序也被分成了8个状态周期,并且需要严格的周期循环,而且运行其他中断程序代码的时间需要严格把握在实际应用中,采用51单片机简单方便地实现了舵机控制需要的PWMF号・对机器人舵机控制的测试表明,舵机控制系统工作稳定,PWM■空比(0.5〜2.5ms的正脉冲宽度)和舵机的转角(-90°〜90°)线性度较好.。

51单片机舵机控制

51单片机舵机控制论文题目:基于51单片机的舵机控制研究第一章:引言1.1 研究背景舵机是一种常用的电子元器件,广泛应用于自动化系统、机器人和遥控模型等领域。

通过控制舵机角度和转速,可以实现物体位置和方向的控制。

因此,舵机控制技术对于自动控制系统的实现具有重要意义。

1.2 研究目的本研究旨在通过基于51单片机的舵机控制,探索舵机控制的原理、方法和应用,为相关领域的开发和应用提供参考。

第二章:舵机控制原理2.1 舵机工作原理舵机是一种精密的转动执行器,根据输入的控制信号控制转动角度和转速。

舵机内部包含电机、减速机构和位置反馈装置。

通过控制输入信号的脉宽,可以控制舵机的转动范围。

2.2 51单片机51单片机是一种常用的微控制器,具有丰富的外设接口和强大的控制能力。

通过编写程序,可以实现对舵机的控制。

第三章:舵机控制方法3.1 舵机控制电路设计通过设计合适的电路,可以提供稳定的电源和信号输入。

电路包括电源电路和信号输入电路。

3.2 舵机控制程序设计通过编写51单片机的程序,实现舵机控制功能。

程序通过控制脉冲信号的宽度和频率,控制舵机的角度和转速。

第四章:舵机控制应用4.1 自动化系统中的舵机控制舵机可以应用于自动控制系统中,实现对物体位置和方向的控制。

例如,可以通过舵机控制机械手臂的运动,实现精确抓取和放置操作。

4.2 机器人中的舵机控制舵机是机器人关节控制的核心部件,通过控制舵机的转动角度,可以实现机器人各个关节的运动。

舵机控制技术是机器人动作的基础。

4.3 遥控模型中的舵机控制舵机广泛应用于遥控模型中,用于控制模型车辆、飞机等的转向。

舵机控制技术可以提高遥控模型的灵活性和操控性。

结论本研究基于51单片机的舵机控制研究,通过对舵机的工作原理和控制方法进行分析,实现了对舵机的精确控制。

舵机控制技术在自动化系统、机器人和遥控模型等领域具有广泛应用前景。

本研究的成果对相关领域的开发和应用具有重要意义。

4.1 自动化系统中的舵机控制在自动化系统中,舵机常用于控制机械手臂的运动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

51单片机控制多路舵机

第一章:引言(200-250字)

51单片机是一种常用的微型控制器,广泛应用于各种电子控制系统中。

而舵机作为一种常见的执行器,被广泛应用于机器人、航模等领域。

本论文旨在探讨如何使用51单片机实现多路舵机控制,并介绍其应用。

第二章:多路舵机控制的原理与方法(300-350字)

2.1 舵机的工作原理

舵机是一种能够实现角度精确控制的电机。

其核心部件是一个内置了电机、减速装置和角度反馈装置的封装,通过输入PWM信号来控制舵机的转动角度。

2.2 51单片机实现PWM信号输出

51单片机通过定时器和PWM相关寄存器可以产生需要的PWM信号。

通过改变占空比来控制舵机的角度,实现舵机的转动。

2.3 多路舵机的控制

通过引出多个PWM输出引脚,可以实现多路舵机的控制。

通过对每个舵机的PWM信号进行编码和解码,可以实现对多路舵机的独立控制。

第三章:实验与结果(300-350字)

3.1 实验原理

在实验中,我们使用了一款51单片机开发板和多路舵机,通

过编写相应的程序,控制51单片机输出多路PWM信号,从

而实现对多路舵机的控制。

3.2 实验步骤

首先,将多路舵机连接到51单片机的相应IO口,并连接电源。

然后,编写相应的51单片机程序,配置定时器和PWM输出

引脚。

接着,通过改变相应PWM引脚的占空比,控制舵机的

转动角度。

3.3 实验结果

我们成功地控制了多路舵机的转动。

通过改变不同舵机对应的PWM引脚的占空比,实现了舵机的不同角度转动。

实验结果

表明,我们所设计的多路舵机控制系统是可行的。

第四章:结论与展望(150-200字)

在本论文中,我们研究了51单片机控制多路舵机的原理和方法,并进行了相应的实验验证。

实验结果表明,我们所设计的方案可以有效地控制多路舵机的转动。

通过本论文的研究,我们可以发现,使用51单片机控制多路舵机具有一定的优势,

比如成本低、可编程性强等。

然而,本研究还有一些局限性。

例如,目前我们只控制了少量的舵机,没有涉及到大规模的控制。

未来的研究可以进一步深

入探讨如何应对大规模舵机的控制问题,以及如何提升舵机控制的精度和速度。

总的来说,51单片机控制多路舵机是一项有广泛应用前景的技术。

随着科技的不断进步,我们相信多路舵机控制系统在未来会得到进一步的发展和应用。

第一章:引言(200-250字)

51单片机是一种常用的微型控制器,广泛应用于各种电子控制系统中。

而舵机作为一种常见的执行器,被广泛应用于机器人、航模等领域。

本论文旨在探讨如何使用51单片机实现多路舵机控制,并介绍其应用。

第二章:多路舵机控制的原理与方法(300-350字)

2.1 舵机的工作原理

舵机是一种能够实现角度精确控制的电机。

其核心部件是一个内置了电机、减速装置和角度反馈装置的封装,通过输入PWM信号来控制舵机的转动角度。

2.2 51单片机实现PWM信号输出

51单片机通过定时器和PWM相关寄存器可以产生需要的PWM信号。

通过改变占空比来控制舵机的角度,实现舵机的转动。

2.3 多路舵机的控制

通过引出多个PWM输出引脚,可以实现多路舵机的控制。

通过对每个舵机的PWM信号进行编码和解码,可以实现对多路

舵机的独立控制。

第三章:实验与结果(300-350字)

3.1 实验原理

在实验中,我们使用了一款51单片机开发板和多路舵机,通

过编写相应的程序,控制51单片机输出多路PWM信号,从

而实现对多路舵机的控制。

3.2 实验步骤

首先,将多路舵机连接到51单片机的相应IO口,并连接电源。

然后,编写相应的51单片机程序,配置定时器和PWM输出

引脚。

接着,通过改变相应PWM引脚的占空比,控制舵机的

转动角度。

3.3 实验结果

我们成功地控制了多路舵机的转动。

通过改变不同舵机对应的PWM引脚的占空比,实现了舵机的不同角度转动。

实验结果

表明,我们所设计的多路舵机控制系统是可行的。

第四章:应用场景与展望(400-450字)

4.1 应用场景

多路舵机控制系统可以应用于许多领域,如机器人、航模、自动化设备等。

在机器人领域,多路舵机可以用于控制机器人各个关节的运动,实现精确的机械臂操作;在航模领域,多路舵机可以用于控制飞机模型的方向舵、升降舵等,实现飞行的各

种动作;在自动化设备领域,多路舵机可以用于控制各种机械装置的运动,自动化生产流程。

4.2 展望

目前,多路舵机控制系统已经被广泛应用,但还存在一些挑战和改进空间。

首先,目前使用的PWM控制方式,虽然可以实现舵机的精确控制,但在大规模舵机控制时可能效果有限,需要进一步研究如何提高系统的响应速度和控制精度。

其次,舵机的成本和体积也是一个限制因素,未来需要研究如何降低舵机的成本,使其更加适用于各种场景。

此外,随着人工智能和机器学习的发展,将其应用于多路舵机控制系统,可以进一步提升系统的自动化和智能化水平。

总的来说,多路舵机控制系统在未来有着广阔的应用前景和发展空间。

通过不断地研究和技术创新,我们相信多路舵机控制系统将能够更好地满足各种实际应用的需求,并在自动化控制领域发挥越来越重要的作用。