高线轧制φ6mm盘圆工艺路线的改进实践

高速无扭轧机产线材(盘条)的品质管理与持续改进实践

高速无扭轧机产线材(盘条)的品质管理与持续改进实践随着工业化进程的不断发展,钢铁行业作为基础产业之一扮演着重要的角色。

高速无扭轧机产线材(盘条)作为钢铁行业的重要产品之一,在生产中的品质管理与持续改进显得尤为重要。

本文将探讨高速无扭轧机产线材(盘条)在品质管理与持续改进方面的实践经验。

首先,品质管理是高速无扭轧机产线材(盘条)生产过程中的核心环节。

品质管理的目标是保证产品的质量符合市场需求和技术标准,并且持续提升产品的品质水平。

在品质管理方面,高速无扭轧机产线材(盘条)需要注意以下几个方面:1. 完善的生产工艺控制系统:高速无扭轧机产线材(盘条)生产过程多层次、多环节,需要建立完善的生产工艺控制系统。

这个系统包括对原材料的选择和质量控制、生产过程中各个环节的监控和控制、产品质量检测和分析等方面。

只有建立完善的生产工艺控制系统,才能从根本上保证产品的品质。

2. 严格的品质检测标准:高速无扭轧机产线材(盘条)需要建立一套严格的品质检测标准。

这个标准应该基于市场需求和技术标准,并且要具备可操作性和可实施性。

只有在严格的品质检测标准的指导下,才能保证产品的品质。

3. 持续的质量改进活动:高速无扭轧机产线材(盘条)的生产过程中,质量问题是难以避免的。

因此,持续的质量改进活动是必不可少的。

这包括对产品质量问题的分析和改进、对生产工艺的改进以及对人员技术能力的提升等方面。

只有通过持续的质量改进活动,才能不断提升产品的品质水平。

其次,持续改进是高速无扭轧机产线材(盘条)品质管理的关键。

持续改进是一个不断追求优化和进步的过程,能使企业在竞争激烈的市场中保持竞争力。

高速无扭轧机产线材(盘条)在持续改进方面需要注意以下几个方面:1. 建立改进机制:高速无扭轧机产线材(盘条)需要建立一个持续改进的机制。

这个机制应该包括信息收集和反馈、问题分析和解决、改进方案的制定和实施等环节。

只有建立了良好的改进机制,才能推动企业持续改进。

Ф6.5mm硬线钢盘条质量的提高

Ab lt Ai a eq ai rbe u igma u atr f∞ 65 gl l ̄. m t h u lyp o lmsd rn n fcu eo t t .mm o ; d p n fe t em e srst mpo ete rd a o t ma yefci au e i r v v o h

措施 , 全面提高硬线钢盘条的综合质量, 提高产品市场竞争力 。

关键词 : 硬线钢 ; 盘条质量 ; 提高

I rv e at fI65 m. r r teR d mpoe h ly0 ‘ . t Qu i ' r HadWi Sel o a e

W a g F n h a Du Xiz e n e1 mm 线 材 146万 t 高线 车 0 . 1 。

钢 , 均 降低 53 元 /钢 。 平 .1 t

间生产 的 65 硬 线钢 盘条 是唐 钢近 年来 的创名 . mm 牌产 品 , 该产 品主要 用于拉 拔生 产 。随着 市场 要求 的不 断变化 , 户 业务 范 围 的增 加 , 产 品质量 要 用 对 求 也 进 一步 提 高 , 其表 面 质量 、 对 内在 质 量 、 分 成 的均 匀 性 、 宜 拉 拔 的 组 织 性 能 , 适 以及 尺 寸 、 度 精 均 有较 高 的要 求 ,近 几年 ,高线 车 间依 靠 科 技进

2 高硬线盘条 的质量措施 提

目前钢 材 市场 竞 争激 烈 ,而 产 品质 量 是企 业 生 存 之 根 本 , 唐 钢 硬 线 钢 最 初 主 要 用 来 拉 拔 28 . mm 以上 的钢 丝 , 产 弹簧 、 生 雨伞 骨 架 等低 档 次产品, 随着 市 场需 求 的不 断变 化 , 目前 硬 线钢 用 来 制 作如 通 讯用 电缆 内芯 等 高质 量 产 品 ,直接 拉 拔 至 1 mm 左 右 , 大超 出其 实 际使 用 能力 , . 5 大 再

高速线材轧制工艺提升与优化

高速线材轧制工艺提升与优化【摘要】高速线材轧制工艺在现有的工程实践中存在诸多问题,如生产效率低、能耗高等。

为此,本文从优化关键技术、提升工艺方法等方面进行了深入研究和探讨。

针对目前存在的问题,提出了一些改进方案,并对高速线材轧制工艺的发展趋势进行了分析和展望。

结合工艺的应用领域,探讨了其在行业中的重要性和价值。

未来,可以通过进一步提升工艺,加强研究与创新,来实现高速线材轧制工艺的进一步提升和优化。

总结了本文的研究成果,提出了未来研究方向,展望了高速线材轧制工艺的未来发展方向。

【关键词】高速线材轧制工艺、优化、提升、关键技术、方法、发展趋势、应用领域、进一步提升、未来研究方向、总结、研究背景、研究意义、研究方法。

1. 引言1.1 研究背景高速线材轧制是金属加工领域的重要工艺之一,具有广泛的应用前景。

随着社会经济的不断发展,对高速线材的需求量也在不断增加,因此如何提升和优化高速线材轧制工艺显得尤为重要。

在过去的研究中发现,现有的高速线材轧制工艺存在一些问题,如产能低、质量波动大、能耗高等。

这些问题不仅影响了生产效率,还影响了产品质量,降低了企业的竞争力。

有必要对高速线材轧制工艺进行进一步的提升和优化,以适应市场需求的变化。

通过对高速线材轧制工艺进行研究,可以找到关键的技术点,从而实现对工艺的优化。

而研究方法的选择则直接影响着研究成果的可靠性和实用性,因此需要合理选择研究方法,以确保研究的科学性和有效性。

的探讨将有助于更好地理解高速线材轧制工艺的现状及存在的问题,为后续的研究奠定基础。

1.2 研究意义高速线材轧制工艺的优化与提升具有重要的研究意义。

随着社会经济的快速发展,高速线材在建筑、交通、机械制造等领域的应用日益广泛,对高速线材的质量和性能要求也越来越高。

优化和提升高速线材轧制工艺,可以有效改善产品质量,提高生产效率,降低生产成本,提升企业的竞争力。

随着科技的不断进步和创新,高速线材轧制工艺也面临着新的挑战和机遇。

高线螺纹盘条屈服点不明显的分析与改进

。 s ( ・) C / P b

() 1

式 中 : l —位 错 速 度 ; , —

位错强度 ;

s — 材料 变形 时 的宏 观应 变速率 。 — 由于 在 试 验 时 ,材 料 变形 的宏 观 应 变 速 率 8 基 本 固定 , 当材 料 的 P 值 较 高 时 ,其 位 错 速度 降低 ,不 利 于屈服 平 台显现… 。故凡 是影 响和导 致 位错 密度 p 增 大 的 因素 ,都 将可 能会

cu t m aue l ne , u ha h mi l o p s i n rd cinpoesprm t s dut e t one e srs mpe t sc sce c m oio a dpou t rcs aa e r a js n, r i me d ac tn o e m

用非 比例延伸强度代替 ,但是非 比例延伸强度

R: 与屈服强度特征值 _ 相差 5 — 0 P ,力 R 0 8 a M 学性能值偏低 。由于带肋钢筋 的屈服强度指标

6m . m螺纹盘条吐丝温度约 1 0 O 0℃,风机开 0

启 台数 、风 量 调 节 、斯 太 尔摩 辊 道 速 度 根 据 不

P i to b e ie Ro o n fRi b d W r d

G N C a—u I G H n 一 A h o jn LAN o g (a n o ln B r dR dPa t a )

Ab ta t T e c u e o n inf a tyed p ito i e ie rd wee a ay e ,te i rvn sr c : h a s sfrisg i c n il on fr b d w r o r n lz d h mp o ig i b

首钢高速线材厂φ6.5mm系列产品的工艺优化

首 科 钢 技

2 0 第l 0 年 1 期

c 号 活套 的套 量 由精 轧机 总 给定 控制 ,2 .1

~

1 )原 孔 型轧 制 的产 品存 在欠 充 满 问题 ,产 品不 圆 。粗 中轧一 预精 轧机组 孔 型采用混 合系 统 ,

5号 活套 的套 量 靠逆 调 预精 轧机 控 制 ,活 套 间

产线 ,生产 难 度和工 艺优 化难度 相对 较大 。

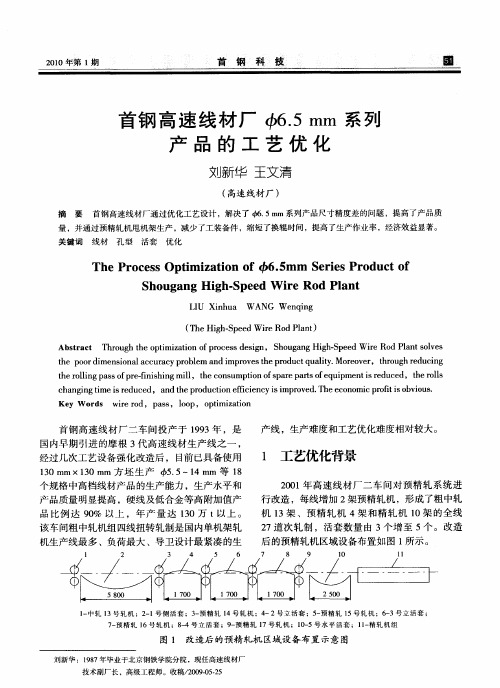

1 工艺优 化背景

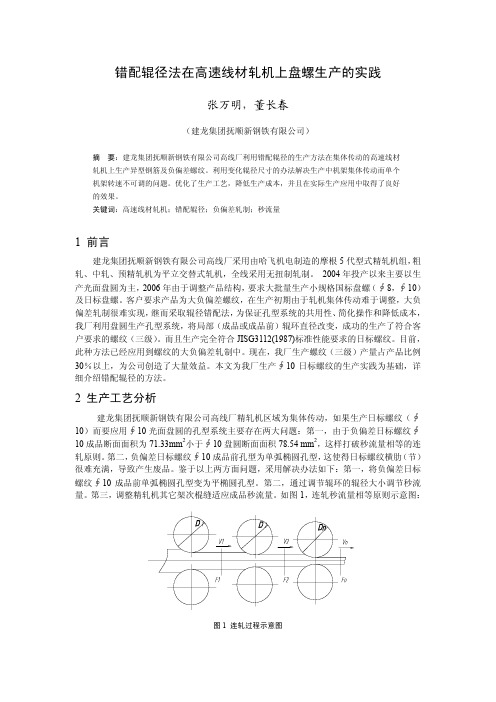

2 0 年 高速 线 材 厂 二 车 间 对 预精 轧 系统 进 01 行 改造 ,每线 增加 2架 预精 轧机 ,形成 了粗 中轧 机 l 3架 、预精 轧 机 4架 和精 轧 机 1 的全 线 0架 2 7道 次轧 制 ,活 套数 量 由 3个 增 至 5个 。改造 后 的预 精轧 机 区域 设备 布置 如 图 1 所示 。

c ngn mei e c d,a dt o u to f c e c mp o e . ee o o cp o tso v o . ha i gt sr du e i n pr d c in e i n yi i r v d Th c n mi r f b ius he i s i i Ke o ds wier d, p s , l o yW r r o a s o p, o tmia i n p i z to

首 钢 高速 线 材 厂 二 车 间投 产 于 19 9 3年 ,是 国 内早 期 引进 的摩 根 3代 高 速 线 材生 产 线 之 一 , 经 过几 次工 艺设备 强 化改 造后 , 目前 已具备 使用

高线棒材车间轧钢工艺选择设计

高线棒材车间轧钢工艺选择设计高线棒材车间轧钢工艺选择3 轧钢工艺3.1 生产规模及产品3.1.1 生产规模及产品方案全连续优质钢高速线材车间,设计生产能力为年产优质热轧圆钢和带肋钢筋62万吨。

高线最大终轧速度120 m/s。

直条最大终轧速度12 m/s产品规格为:Φ6~Φ25mm热轧带肋钢筋和Φ5.5~Φ22mm 的热轧盘圆。

主要钢种有:轴承钢、低碳钢、优质碳素钢、低合金钢等。

3.1.2产品质量部分线材按以下国家标准组织生产、进行检验和交货。

GB 1499.2-2021 钢筋混凝土用热轧带肋钢筋GB 1499.1-2021 钢筋混凝土用热轧光圆钢筋GB/T4354-2021 优质碳素钢热轧盘条GB/T 4155-2021 标准件用碳素钢热轧圆钢及盘条3.1.3成品交货状态成品线材以盘条成捆状态/直条成捆状态交货。

每捆线材重量:2000~4000kg打捆道次:捆4道/盘条;5道/直条;3.1.4 原料及金属平衡连铸坯由本公司炼钢厂提供,经检验及钢坯修磨后,质量符合YB/T2021-2004标准。

坯料技术条件如下:2断面尺寸:150×150×12000mm,单根坯料重量:2106kg 断面尺寸:165×165×12000mm,单根坯料重量:2548kg 断面尺寸:180×180×12000mm,单根坯料重量:3033kg最短钢坯长度6000mm,短尺钢坯不超过钢坯总量的10%。

钢坯尺寸偏差:150×150 mm钢坯:+5mm,-5mm;长度允许偏差:+20mm。

165×165 mm钢坯:+5mm,-5mm;长度允许偏差:+20mm。

180×180 mm钢坯:+5mm,-5mm;长度允许偏差:+20mm。

对角线长度之差:150×150 mm / 165×165 mm/180×180 mm坯料:最大允许7mm。

高速线材轧制工艺提升与优化

高速线材轧制工艺提升与优化高速线材轧制工艺是钢铁行业的关键技术之一,它对于提高产品质量、降低成本、提高生产效率等方面都起着非常重要的作用。

因此,高速线材轧制工艺的提升与优化一直是行业内的研究热点。

本文将从高速线材轧制的一些基本工艺流程出发,探讨如何提升与优化高速线材轧制工艺。

高速线材轧制工艺的基本工艺流程包括:原料预处理、预热、轧制、冷却、粗整形、自然冷却、细整形、钢卷切割等环节。

其中,轧制是整个工艺流程中最核心的环节之一。

轧制主要是将钢坯通过压延机组成卷轧,这样能够调整线材表面的结构、形状和尺寸。

轧制的关键因素有:轧辊几何参数、轧制力、轧辊表面状态、轧制温度等。

这些因素之间的关系比较复杂,因此,在工艺优化时需要综合考虑。

1.轧辊加工工艺轧辊是高速线材轧制工艺中最为重要的工具之一。

优化轧辊几何形状对于提高高速线材轧制工艺的质量和效率非常重要。

轧辊的主要加工工艺包括:轧辊材料的选择、轧辊热处理、轧辊加工技术等。

轧辊的材料选择应根据不同的轧制温度和应变率选择不同材料。

同时,轧辊表面热处理能够改善其表面状态,降低摩擦系数,提高轧制效率。

轧辊加工精度和表面平整度对于轧制工艺的效率和质量都有极大的影响。

2.轧制力的控制轧制力是通过轧制来实现金属塑性变形的驱动力。

轧制力的大小和分布对于轧制工艺的质量和效率都有很大的影响。

因此,在高速线材轧制工艺的优化中,控制轧制力是关键技术之一。

调整轧制力大小需要综合考虑金属的应变率、韧塑性、温度等因素,同时对于不同的钢种和规格需根据其特定性能进行不同的控制。

轧制温度是影响高速线材轧制质量的重要因素之一。

轧制温度过高会导致过度热处理,使得材料的塑性变得不足,导致表面裂纹和疏松;轧制温度过低则可能导致组织变硬,使得轧制难度增加,并且表面容易产生缺陷。

因此,控制轧制温度,使其处于最适温度范围区间之内,对于提升高速线材轧制工艺质量具有重要的意义。

1.优化轧辊几何形状轧辊是决定线材尺寸、形状和表面质量的关键因素。

错配辊径法在高速线材轧机上盘螺生产的实践

表 2 ∮10 盘螺精轧相关数据

孔型

K6 K5 K4 K3 K2 K1

辊环直径 (mm) 228.3 228.3 228.3 170.66 166.7 170.66

辊缝 (mm) 0.82 0.54 0.65 1.11 1.15 1.6

断面面积 (mm2) 218.47 178.58 142.75 118.25 89.4 71.33

延伸系数

1.368 1.223 1.251 1.207 1.322 1.255

辊环转数 (r/min) 1419.6 1759.1 2157.7 3564.8 4522.2 5603.6

工作辊径 (mm) 219,9 217.1 221.7 162.0 162.39 163.6

孔型形状

椭 圆 椭 圆 平椭 螺纹

5 参考文献: [1] 杨宗毅, 实用轧钢技术手册[M]. 北京: 冶金工业出版社,1995.

4 结论

盘螺生产在我厂产品结构中占很大比例,每月约 2 万吨左右,而且市场上负偏差产品需 求量较多,所以利用错配辊径法有效解决了负偏差轧制难调整的问题。关于盘螺负差轧制调 整的方法还有很多,采用这一方法比较简单,无需将原来的孔型系统更改,只是利用将关键

的架次孔型和辊径稍作变化,即可顺利生产所要求的产品。长时间以来这一方法已经充分应 用的我厂各种规格产品的生产实践中,并且取得了很大的效益。

图 2 成品前平椭孔型

忽略前滑根据公式(2)Fn×Dn×Nn=C(C:恒值秒流量),要保证秒流量相等,在传动比 固定的精轧机上,Fn 、Nn 均已固定,因此只能改变辊径 Dn 的大小。按照标准配辊,辊环 直径成品前为 170.66 mm,将其改为 166.7 mm(工作辊径为 162.39 mm)。调整上游 4 架辊 缝,可以保证秒流量相等,计算并调整后和原来孔型系统参数如表 2 和表 3 所示。很明显, 整个过程只是将 K2 孔型作改动,并且将辊径由原来 170.66 mm 减至 166.7 mm,在与原来 的圆孔型系统的辊径相配,表面上不符合配辊要求,实际上这种方法不仅保证连轧顺畅,而 且是轧制大负差螺纹的一种有效方法。但是这种方法要考虑轧机的负荷能力和轧辊辊径的使 用范围。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3 工艺路线优化改进 3. 1 精轧孔型系统优化改进方案

行调整开口度满足轧件尺寸遥 同时现场进行组织

对原设计的孔型系列简单化袁采用 椎6.5 mm

实践生产袁预精轧机组工艺尧设备稳定袁18# 轧件 孔型系列渊如表 3冤袁只需更换成品辊环即可遥 一

尺寸可以满足工艺要求遥高线Leabharlann 轧孔型系统优化改进后袁有利于换规格后

第 148 期

约备品备件费用袁 确保换规格后生产顺利进行袁 并减少轧线换品种尧规格的调整时间袁简化轧制 工序袁降低生产成本遥 3.2 工艺设计

从表 3 中可以看出袁经调整辊缝值后可以得 到多种不同尺寸的孔型遥 轧线红坯尺寸及辊缝值

以 6.0 mm 规格为例袁所有规格粗尧中轧 1H耀13H 红坯尺寸保持相同袁工艺改动部分少袁调整变化 量少袁从而提高试轧过程的平稳性袁减少调试难 度和试轧故障曰从中轧 14V 轧机起袁对各机架红 坯尺寸和轧制速度进行了重新设计尧调整袁并重 新制定各个规格 15# 至 18# 轧机的辊缝值袁见表 4遥

水钢科技 SHUIGANG SCIENCE & TECHNOLOGY

第 148 期

高线轧制 椎6 mm 盘圆工艺路线的改进实践

李 勇 蒙世东 胡友红 王海益 吴 俊

渊首钢水钢钢轧事业部 贵州六盘水 553028冤

摘 要院本文通过对高线轧制椎6 mm 盘圆工艺路线进行探讨袁采取工艺优化进行实际生产袁解决 改轧时间长的问题袁提高轧机作业率尧降低工人劳动强度遥 关键词院盘圆曰工艺路线优化曰轧机生产率

根据叶GB/T1499.1-2017曳要求袁删除了椎6.5 mm 规格产品及其相关技术要求遥 因市场的需求袁未

执行新标准叶GB/T1499.1-2017曳前高线小规格主 要生产 椎6.5 mm 盘圆袁 执行新标准后只能生产 椎6.0 mm 盘圆袁而高线精轧机组为 DANIELI渊达 涅利冤 顶交 45毅重型轧机袁 分为 椎5.5 mm尧椎6.0 mm尧椎6.5 mm 规格 3 个系列, 对于已加工使用的 椎6.5 mm 辊环需重新进行车削袁 造成职工工作 量尧加工成本大幅度增加遥 另外袁椎6.0 mm尧椎6.5 mm 规格互换时袁精轧机组需更换全部辊环袁改轧时 间长袁不利于生产组织袁同时为减少不必要的损 失袁钢轧事业部决定轧制 椎6.0 mm尧椎12.0 mm 盘 螺时采用 椎6.5 mm 系列袁对精轧各架辊缝值进行 优化设置遥 2 椎6.0 mm尧 椎6.5 mm 盘圆原达涅利工艺路 线设计分析 2.1 粗尧中轧机组

预精轧机组各架孔型配置如表 2 所示遥

表 2 预精轧机组各架孔型配置

从表 3 可看出袁椎6.0 mm尧椎6.5 mm 精轧机

组各机架孔型设计配置的差别袁 存在 椎6.0 mm尧

椎6.5 mm 规格互换时袁 精轧机组需更换全部辊

环袁改轧时间长袁不利于生产组织遥 重点对精轧孔

型系统进行分析优化袁最终达到 椎6.0 mm尧椎6.5 mm

Improvement Practice of High Speed Rolling Process of 渍6 mm Coiled Rebar

Li Yong Meng Shidong Hu Youhong Wang Haiyi Wu Jun

(Industrial Department of Steelmaking and Steel Rolling, Shougang Shuicheng Iron & Steel (Group) Co., Ltd., Liupanshui 553028, Guizhou, China)

从表 2 可看出袁经过前期对预精轧机组孔型 规格精轧孔型通用袁提高轧机作业率袁减少职工

进行研究分析后袁椎5.5 mm尧椎6.0 mm尧椎6.5 mm 劳动强度遥

规格 3 个系列预精轧机组可以通用遥 通过设置各

架辊缝得到相应料型袁现场检验工艺件尺寸满足 要求袁 只需对 14#尧16#尧18# 机架进口滚动导卫进

1 前言 首钢水钢钢轧事业部高线作业区为全连轧

高速线材生产线袁设计能力为年产 50 万 t/年袁全 线由 6 架粗轧机 渊平立轧机布置冤袁6 架中轧机 渊平立轧机布置冤袁6 架预精轧机渊平立轧机布置袁 后四架为 285 悬臂辊环紧凑型机组冤 和 10 架精 轧机渊顶交 45毅轧机冤组成袁共 28 道次遥 轧件依次 进入各机组袁全轧线为无扭连续轧制遥 在预精轧 机组前后及预精轧机组各机架间共设有 7 个活 套装置袁用于保证轧件的无张力轧制袁以提高产 品的尺寸精度遥精轧机组为顶交 45毅无扭轧机袁10 架轧机集体传动袁采用碳化钨辊环遥 在精轧机组 内轧件为微张力无扭轧制遥

Abstract: The high speed rolling process of 渍6 mm coiled rebar is analyzed and improved. The im鄄 proved process is put into use so as to shorten the hole type adjustment time from a product size to another product size and increase the working rate of rolling mill and decrease the labor intensity of workers. Keywords: coiled rebar; process optimization; productivity of rolling mill

作者简介院李勇渊1978耀冤袁男袁轧钢助理工程师袁从事轧钢技术工作遥

窑 38 窑

2019 年第 2 期

高线轧制 椎6 mm 盘圆工艺路线的改进实践

粗尧中轧机组各架孔型配置如表 1 所示遥

表 1 粗尧中轧机组各架孔型配置

表 3 精轧机组各架孔型配置

从表 1 可看出轧制 椎6.0 mm尧 椎6.5 mm 盘 圆时袁粗尧中轧各架孔型一致袁无需进行优化袁通 过设置辊缝得到所需的料型尺寸遥 2.2 预精轧机组

2.3 精轧机组

生产顺利进行袁减少轧辊尧辊环尧导卫尧轧槽更换

椎6.0 mm尧椎6.5 mm 精轧机组各架孔型配置 次数袁节约时间袁提高轧机作业率及降低能耗遥 孔

如表 3 所示遥

型统一能够降低轧辊尧辊环尧导卫等的库存量袁节 窑 39 窑

水钢科技 SHUIGANG SCIENCE & TECHNOLOGY