大型锻造法兰脆性开裂原因分析

锻造裂纹分析

锻造裂纹钢在锻造过程中形成的裂纹是多种多样的,形成原因也各不相同。

主要可分为原材料缺陷引起的锻造裂纹和锻造本身引起锻造裂纹两类。

属于前者的原因有残余缩孔、钢中夹杂物等冶金缺陷;属于后者的原因有加热不当、变形不当及锻后冷却不当、未及时热处理等。

有些情况下裂纹的产生可能同时含有几方面的原因。

锻造变形不当常引起裂纹。

最常见的是变形速度太大,钢的塑性不足以承受形压力而引起的破裂。

这种裂纹往往在锻造开始阶段就发生,并迅速扩展。

应及时采取措施纠正锻造工艺,并切除有裂纹的钢材或报废锻件。

另外一种是低温锻裂,在裂纹处往往有较多的低温相组织。

为避免这种裂纹产生,应使钢在锻造变形过程中不发生相变,要正确掌握和控制终锻温度。

鉴别裂纹形成的原因,应首先了解工艺过程,以便找出裂纹形成的客观条件,其次应当观察裂纹本身的状态,然后再进行必要的有针对性的显微组织分析,微区成分分析。

举例如下:对于产生龟裂的锻件,粗略分析可能是:①由于过烧;②由于易溶金属渗入基体金属(如铜渗人钢中);③应力腐蚀裂纹;④锻件表面严重脱碳。

这可以从工艺过程调查和组织分析中进一步判别。

例如在加热钢以后加热钢料或两者混合加热或钢中含铜量过高时,则有可能是铜脆。

从显微组织上看,铜脆开裂在晶界,除了能找到裂纹外,还能找到亮的铜网,而在单纯过烧的晶界只能找到氧化物。

应力腐蚀开裂是在酸洗后出现,在高倍观察时,裂纹的扩展呈树枝状形态。

锻件严重脱碳时,在试片上可以观察到一层较厚的脱碳层。

裂纹与折叠的鉴别,不仅可以从受力及变形的条件考察,亦可以低倍和高倍组织来区分。

一般裂纹与流线成一定交角,而折叠附近的流线与折叠方向平行,而且对于中、高碳钢来说,折叠表面有氧化脱碳现象。

折叠的尾部一般呈圆角,而裂纹通常是尖的。

具有裂纹的锻件经加热后,裂纹附近有严重的氧化脱碳,冷却裂纹则无此现象。

由缩管残余引起的裂纹通常是粗大而不规则的。

由冷校正及冷切边引起的裂纹,在裂纹的周围有滑移带等冷变形痕迹。

20CrMnTi锻造开裂原因分析_崇鹏

图 5 氮化钛夹杂物

图 8 ห้องสมุดไป่ตู้常区域组织 F + P

5 分析与讨论 从化学成分上看,钢的成分符合国家标准。 从金相检验结果来看,钢中裂纹走向交错分布, 裂纹形态各异,说明钢基体承受了较大的作用力或基 体本身存在缺陷而无法承受这种作用力下的变形,导 致形成了较复杂的裂纹特征。 有的裂纹附近出现大量的高温氧化圆点,因高温 氧化圆点必须在 900℃ 以上,而且还要有一定的时间 才能形成,这么多的高温氧化圆点应该在加热炉内才 能形成,也就是说钢材在锻造加热前已经有暴露于外 表的缺陷。而且裂纹内填充了大量的夹杂物,这些夹 杂物有内生的氧化夹杂物、大量的氮化钛夹杂物以及

12

的部位有明显的富碳现象( 图 7) ,而正常区域组织为 F + P( 图 8) 。

图 2 整个试面上的夹杂物

櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯 ● 鄂钢科技

图 3 裂纹周围的氧化物

图 6 混合组织区

图 4 裂纹头部的外来夹杂物

图 7 增碳部位组织 P + F网

櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯 ●2010 年第 4 期

20CrMnTi 锻造开裂原因分析

崇 鹏 ( 扬子重机)

摘 要 通过成分分析、金相检验等方法对 20CrMnTi 制成的半成品锻造开裂原因进行分 析。结果表明: 由于钢中存在大量的夹杂物,导致锻造开裂。

≤0. 035

Cu

Cr

0. 04

1. 03

― 1. 00 ~ 1. 30

( %) Ti 0. 075 0. 04 ~ 0. 10

4 金相检验 取缺陷处试样横向制样观察,整个试面布满了大 量的夹杂物( 图 2 ) ,有的夹杂物沿轧制方向延伸较 长,甚至超过几个视场。试面上有多条裂纹,有的从 边缘向里延伸,有的在心部自绘而成,交错分布; 有的 裂纹周围氧化现象较严重,有高温氧化圆点( 图 3) ; 有的裂纹附近填满大块的外来夹杂物( 图 4) 、金黄色 的氮化钛( 图 5) 和一些少量的内生氧化物。用 2% 硝酸酒精浸蚀后,肉眼观察整个试面的组织颜色不一 致,有明显的组织差异; 在显微镜下观察,整个试面组 织极不均匀,缺陷部位的组织为混合组织( 图 6) ,有

大型锻件中常见的缺陷与对策大全

大型锻件中常见的缺陷与对策大全摘要:I.引言- 大型锻件的应用背景- 锻造过程中常见缺陷概述II.大型锻件中的常见缺陷- 锻造裂纹- 夹杂物- 疏松- 偏析- 折叠III.大型锻件缺陷的对策- 针对锻造裂纹的对策- 针对夹杂物的对策- 针对疏松的对策- 针对偏析的对策- 针对折叠的对策IV.结论- 总结大型锻件中常见缺陷及对策- 强调质量控制的重要性正文:I.引言大型锻件广泛应用于航空、航天、能源等各个领域,其质量直接影响着设备的运行安全和可靠性。

在锻造过程中,由于各种原因,锻件中常会出现一些缺陷,如锻造裂纹、夹杂物、疏松、偏析和折叠等。

针对这些缺陷,本文将对大型锻件中的常见缺陷及对策进行探讨。

II.大型锻件中的常见缺陷1.锻造裂纹锻造裂纹是锻件中最常见的缺陷之一,主要由于锻造过程中金属的塑性变形不均匀,内部应力过大而产生。

裂纹可能出现在锻件的表面或内部,对锻件的使用性能产生严重影响。

2.夹杂物夹杂物是指在锻造过程中,金属中混入的氧化物、硅酸盐等非金属杂质。

夹杂物会影响锻件的力学性能和耐腐蚀性能,甚至导致锻件在使用过程中断裂。

3.疏松疏松是指锻件中出现的孔洞或疏松区域,通常由于金属在锻造过程中未完全充填模腔而产生。

疏松会降低锻件的强度和韧性,严重影响锻件的使用性能。

4.偏析偏析是指金属中某些元素或化合物在锻件中分布不均匀的现象。

偏析会导致锻件的性能不均匀,可能出现局部脆弱、疲劳裂纹等问题。

5.折叠折叠是指锻件在锻造过程中产生的折叠状缺陷,通常由于金属在流动过程中受阻或变形不充分而产生。

折叠会降低锻件的强度和韧性,影响锻件的使用性能。

III.大型锻件缺陷的对策1.针对锻造裂纹的对策- 优化锻造工艺,降低金属的内部应力- 严格控制锻造温度,避免过热或过冷- 合理设计模具,确保金属塑性变形均匀2.针对夹杂物的对策- 提高金属原料的质量,减少夹杂物的含量- 采用净化熔炼技术,降低金属中的杂质含量- 合理选择锻造工艺,避免金属氧化和硅酸盐形成3.针对疏松的对策- 提高锻造速度和变形程度,使金属充分充填模腔- 优化模具设计,确保金属流动畅通- 严格控制锻造过程中的润滑剂和冷却剂使用4.针对偏析的对策- 优化金属成分,控制元素含量和分布- 采用均匀化热处理工艺,改善金属的分布状态- 严格控制锻造过程中的温度梯度和冷却速度5.针对折叠的对策- 优化锻造工艺,确保金属流动顺畅- 合理设计模具,避免金属受阻和变形不充分- 严格控制锻造过程中的力度和速度IV.结论大型锻件中的常见缺陷及对策是锻造过程中需要关注的重要问题。

大型锻造法兰脆性开裂原因分析

M甜pholo酊of cr龇k

Morpholo科0f钿ctu弛8u凼胱

图7索氏体团显微形貌

Fig.7

图8沿晶分布的三次渗碳体

Fig.8

Mjcr∞huctu陀of∞rb沁

III幢rgr蚰111盯tcrtiary

ceⅡ地r正te

万方数据

第4期

付饶,杜风贞,武志勇:大型锻造法兰脆性开裂原因分析

26l

2分析与讨论

metallurgical

ex蛐in砒ion,hardne8s

to

test,tensile lest柚d

impact test.The他suhs show tllat coa瑙e Widl瑚mstatten stmcmre is山e

direet c舳se of血e n锄萨brittle fTacture. metallu唱ical defect w踮proved appIopIiate be

2)力学性能

通过对法兰断口进行宏观观察,发现裂纹贯通 整个法兰颈部,使法兰断为两截,裂纹完全位于法 兰一侧,部分裂纹位于法兰颈部变径处靠近焊缝的 位置。法兰颈部为管法兰壁厚最薄处,该处也是法 兰外壁承受拉应力最大的部位。断口整体较平整, 呈银灰色,存在大量肉眼可见的闪光小刻面,无明 显的塑性变形特征,属于脆性断口(图1)。以螺 栓孑L顺序作为标号,主裂纹可能的起源区域为8 ~14号之间的某处,主裂纹产生后沿法兰圆周分 别向两个方向发展最终在3—4号间的位置交汇; 标号为8~14间的这段断口距焊缝较近,离焊缝 趾部距离约2—5 mm,其中标号为9号处断口最 靠近焊缝边缘处,根据裂纹走向推知该区域可能

n爆ttemp/℃

2

259

R∞Illts of impactt∞t8

镶块模模体脆性断裂原因分析与预防

镶块模模体脆性断裂原因分析与预防近几年,某公司接连发生几起锻造镶块模模体脆性断裂损坏的事故。

根据多年企业工作的实践经验,经过对生产过程的每个环节进行分析,影响因素主要应从模锻生产过程中的设备选择、模具设计、坯料加热、模体预热、操作及管理等方面去考虑。

通过采取有效的预防措施,最终减少模体脆性断裂的发生。

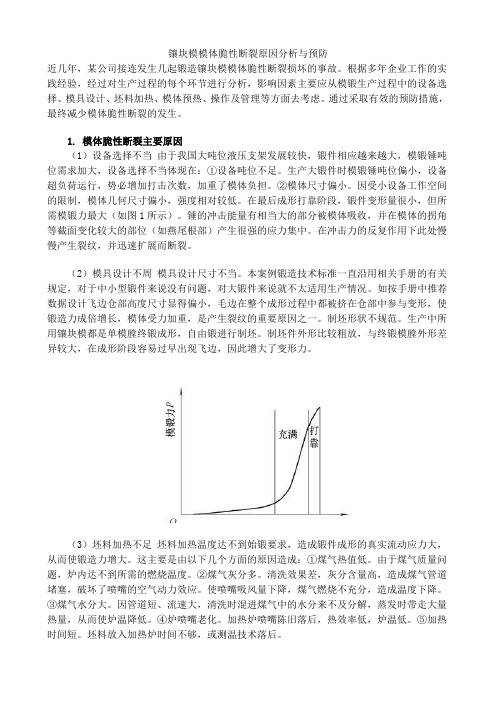

1. 模体脆性断裂主要原因(1)设备选择不当由于我国大吨位液压支架发展较快,锻件相应越来越大,模锻锤吨位需求加大,设备选择不当体现在:①设备吨位不足。

生产大锻件时模锻锤吨位偏小,设备超负荷运行,势必增加打击次数,加重了模体负担。

②模体尺寸偏小。

因受小设备工作空间的限制,模体几何尺寸偏小,强度相对较低。

在最后成形打靠阶段,锻件变形量很小,但所需模锻力最大(如图1所示)。

锤的冲击能量有相当大的部分被模体吸收,并在模体的拐角等截面变化较大的部位(如燕尾根部)产生很强的应力集中。

在冲击力的反复作用下此处慢慢产生裂纹,并迅速扩展而断裂。

(2)模具设计不周模具设计尺寸不当。

本案例锻造技术标准一直沿用相关手册的有关规定,对于中小型锻件来说没有问题,对大锻件来说就不太适用生产情况。

如按手册中推荐数据设计飞边仓部高度尺寸显得偏小,毛边在整个成形过程中都被挤在仓部中参与变形,使锻造力成倍增长,模体受力加重,是产生裂纹的重要原因之一。

制坯形状不规范。

生产中所用镶块模都是单模膛终锻成形,自由锻进行制坯。

制坯件外形比较粗放,与终锻模膛外形差异较大,在成形阶段容易过早出现飞边,因此增大了变形力。

(3)坯料加热不足坯料加热温度达不到始锻要求,造成锻件成形的真实流动应力大,从而使锻造力增大。

这主要是由以下几个方面的原因造成:①煤气热值低。

由于煤气质量问题,炉内达不到所需的燃烧温度。

②煤气灰分多。

清洗效果差,灰分含量高,造成煤气管道堵塞,破坏了喷嘴的空气动力效应。

使喷嘴吸风量下降,煤气燃烧不充分,造成温度下降。

③煤气水分大。

因管道短、流速大,清洗时混进煤气中的水分来不及分解,蒸发时带走大量热量,从而使炉温降低。

大型锻造法兰脆性开裂原因分析

[ 文献标志码 ] A

d i 1 .9 9 ji n 17 - 1 .0 20 . 1 o : 0 3 6 /. s.6 3 2 4 2 1 .4 0 2 s 6

Fal e Anay i fLa g r e Fl ng i ur l ss o r e Fo g d a e

Ab t a t al r n l ss o ag o g d f n e wa a re u y fa t r b e v t n, c e c l c mp s in a ay i , sr c :F i e a ay i f a lr e fr e a g s c rid o t b r cu e o s r ai u l o h mia o o i o l ss t n me alr i a x mi ai n a d e st s , e sl e t d i a t e t h s l h w t a o re W ima satn s u tr st e tl g c e a n t ,h r n s t t n i t s a u l o e e n mp c s .T er ut s o t a s d n t t t cu e i t e s h c e r h d rc a s ft e f g r t r c u e T e e e t me h n s o e c a s tu t r n b i e fa tr a x li e . T i i tc u e o a e b t e f t r . h f c c a im f t o r e sr c u e o r t r cu e W e p an d h s e h l n il a h t l s meal r i a ee t s rv d t er l td t v r e t g i h i a e tt ame t r c s f a g n a e ei n t d b tl g c d f c u l Wa p o e o b eae o o eh ai te f l h a r t n o e so fn e a d C b l n n n e p l n mi ae y a p p it o ma ii gp o e s p r r e n r l zn rc s .Cor c e t r a me t r c s a d p e .An e i a te e g f e ma ei a mp v d o a re t a e t n o e sW a o td h t p s d t mp c n r yo tra W i r e h h t l s o

塔筒法兰开裂分析报告

塔筒法兰开裂分析报告一、问题描述在工程实践中,塔筒法兰开裂问题一直是一个常见的挑战。

塔筒法兰连接是塔筒内外环结构之间的重要连接部件,起到支撑和密封塔筒的作用。

然而,近期在某个工程项目中,发现塔筒法兰出现了开裂现象,给工程的安全运行带来了潜在的风险。

本文针对这一问题进行了详细的分析和研究。

二、现场观察现场观察发现,塔筒法兰开裂主要集中在连接螺栓孔附近,裂纹沿着法兰平面呈放射状分布。

通过目测观察,发现裂纹的最大深度达到了2mm左右,其中部分螺栓孔周围还出现了局部破裂的现象。

在法兰上还存在着一定程度的磨损痕迹,表明裂纹的形成过程中存在一定的摩擦磨损。

三、材料分析通过对开裂法兰进行材料化学成分分析,发现所使用的法兰材料为碳素结构钢。

进一步进行金相分析后发现,法兰材料的组织结构存在明显的析出相。

此外,对材料的硬度进行测试后发现,法兰材料的硬度处于合理范围内。

四、力学分析针对法兰开裂问题进行力学分析是解决问题的关键。

首先,对塔筒装置进行荷载计算和分析,确定了装置的受力情况。

然后,基于受力情况,利用有限元分析软件对塔筒法兰开裂问题进行了模拟计算和分析。

计算结果显示,塔筒法兰存在明显的应力集中现象,尤其是在螺栓孔附近。

应力集中是裂纹形成的主要原因之一。

五、原因分析结合现场观察和力学分析结果,分析认为塔筒法兰开裂的主要原因包括以下几点:1. 设计问题:塔筒法兰的设计可能存在缺陷,未能充分考虑到应力集中问题。

2. 加工质量问题:法兰的加工过程中可能存在一些质量问题,例如不合理的加工工艺导致了应力集中和缺陷的形成。

3. 组装问题:法兰的组装过程中,螺栓预紧力不均匀或不足可能导致了应力集中,并加速了开裂的形成。

4. 环境因素:塔筒的运行环境可能存在一些因素,如温度变化、震动等,这些因素可能对法兰的疲劳寿命产生影响。

六、改进措施针对塔筒法兰开裂的原因,我们提出了以下改进措施:1. 设计优化:优化法兰的设计,采用合理的几何结构和支撑方式,减少应力集中问题。

辊锻法兰开裂的几种情况

辊锻法兰开裂的几种情况辊锻法兰是一种常用的连接装置,用于连接管道、阀门和设备。

然而,在使用过程中,有时会出现辊锻法兰开裂的情况,这不仅会影响其正常使用,还可能导致严重的事故。

下面将介绍辊锻法兰开裂的几种情况。

1. 材料质量问题:辊锻法兰的材料通常是碳钢、合金钢或不锈钢等,如果材料质量不合格或存在缺陷,就会导致法兰本身的强度不足或存在内部缺陷,从而容易发生开裂。

此外,如果材料的化学成分不合理,也会引起辊锻法兰的开裂。

2. 制造工艺不当:辊锻法兰的制造过程需要经历多道工序,包括锻造、热处理、机械加工等。

如果在制造过程中存在工艺不当或操作不规范,就会导致内部应力集中、晶粒过大或过小等问题,从而引起开裂。

例如,在锻造过程中,如果温度过高或锻造速度过快,就容易造成辊锻法兰的开裂。

3. 强度计算不合理:辊锻法兰的设计应根据使用条件和工作环境进行强度计算,以确保其能够承受正常工作负荷。

如果强度计算不合理,例如设计时未考虑到工作温度、压力或震动等因素,就会导致辊锻法兰的开裂。

4. 安装不规范:辊锻法兰的安装过程也是容易引起开裂的一个环节。

如果安装时未按照规范进行操作,例如紧固螺栓时力度不均匀、法兰面不平行或安装过程中受到外力冲击等,就会导致辊锻法兰的开裂。

5. 腐蚀和疲劳:长期使用后,辊锻法兰可能会受到腐蚀或疲劳的影响,从而导致开裂。

腐蚀可以使法兰的材料变脆,而疲劳是由于长期受到重复载荷而逐渐累积的损伤,使法兰的强度逐渐降低,最终导致开裂。

为了避免辊锻法兰开裂,需要采取一系列的预防措施。

首先,要选择合格的材料,并进行严格的质量检验;其次,要确保制造工艺规范,并进行必要的热处理和机械加工;此外,在设计、安装和使用过程中,要遵循相关的标准和规范,确保强度计算合理,安装过程规范,并定期进行检测和维护,以及进行防腐蚀和防疲劳处理。

辊锻法兰开裂的几种情况包括材料质量问题、制造工艺不当、强度计算不合理、安装不规范,以及腐蚀和疲劳等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

裂纹沿法兰颈变径处开裂,此处为法兰壁厚最薄 处,也是弯曲拉应力最大的位置,显微组织分析还

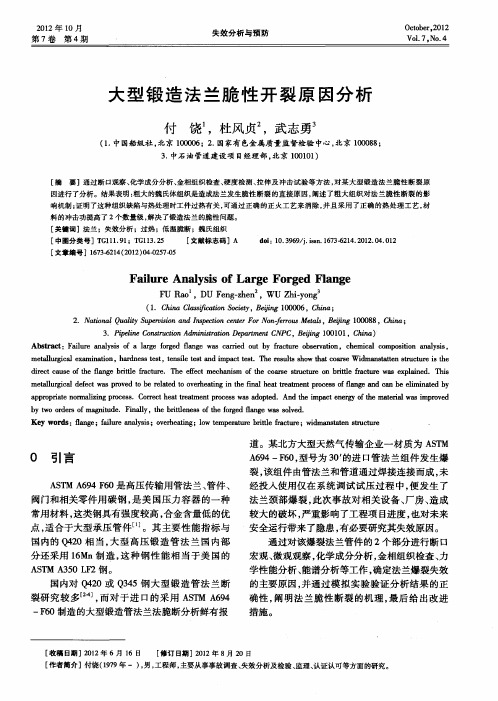

织显著细化,对应冲击功也达到了200 J,韧性提 高了两个数量级,冲击断口呈韧性断裂形态。可 见法兰整体可通过正确的热处理制度以纠正该批 次法兰脆性开裂问题,验证了分析的正确性。 3

2)力学性能

通过对法兰断口进行宏观观察,发现裂纹贯通 整个法兰颈部,使法兰断为两截,裂纹完全位于法 兰一侧,部分裂纹位于法兰颈部变径处靠近焊缝的 位置。法兰颈部为管法兰壁厚最薄处,该处也是法 兰外壁承受拉应力最大的部位。断口整体较平整, 呈银灰色,存在大量肉眼可见的闪光小刻面,无明 显的塑性变形特征,属于脆性断口(图1)。以螺 栓孑L顺序作为标号,主裂纹可能的起源区域为8 ~14号之间的某处,主裂纹产生后沿法兰圆周分 别向两个方向发展最终在3—4号间的位置交汇; 标号为8~14间的这段断口距焊缝较近,离焊缝 趾部距离约2—5 mm,其中标号为9号处断口最 靠近焊缝边缘处,根据裂纹走向推知该区域可能

是裂纹源区,如图2中白色箭头所指处,但8一14

对法兰本体及焊缝做了拉伸性能实验,测试 结果如表1所示;同时还对两者做了冲击试验,特 别是对法兰做了一系列的温度点(温度范围一40 ~80cc)的冲击韧性实验,结果见表2。

表1

7rabk l

间的任一位置均可能为裂纹源头。

法兰及焊缝拉伸试验结果

welded

3,脚以i肥面眦t九lc#加A挑i肛括t删如厅Dep州m删叫Pc,&彬增100101,眈iM) Abst瑚t:Failure蚰alysis 0f large fbrgedⅡaIlge w鹊c删ed by fmcture obsemtion,cheIIlical composibon蚰alysis,

a out

显著细化。

对焊接热影响区的微观组织形态进行了观察和评 定,以分析其热成形方式及热处理工艺等信息,评 价其显微组织结构及形态分布对性能的影响。 为了完整评价法兰纵剖面的金相组织情况, 在法兰整个纵剖面上选取了7个不同部位进行金 相分析,结果发现显微组织形态均相同,主要由粗 大的块状索氏体团和大块角状铁素体构成,是一

万方数据

失效分析与预防

第7卷

1.2材质分析 1

试验过程及结果

宏观观察

该法兰材质为ASTM

A694

F60属于低合金

高强度钢,根据工艺资料显示,法兰的热处理制度

1.1

为900℃正火,保温时间为8 h,出炉空冷。依据 法兰组件的焊接工艺规程,法兰在焊接前应作 110±lo℃的预热,及焊后需保温缓冷等处理,经 查证施工方的焊接实施记录发现焊接施工措施得 当,无技术及管理问题。为此,对法兰进行了如下 化学成分、力学性能、金相显微组织及断口微观形 貌观察及能谱分析等测试工作。 1)化学成分分析 依据ASTM A694标准规定的F邯标准成分 及相关合金元素对法兰取样进行化学成分分析, 结果表明失效样品的化学成分合格。

种魏氏组织形态(图3)。

图3法兰金相组织

Fig.3

Micr∞tmctu弛0f n柚萨

4)微观观察及能谱分析 通过扫描电镜对法兰断口观察,发现9号附 近位置外侧表面有轻微塑性变形,且变形区接近 焊缝的熔合线,虽然有轻微氧化及污染损伤,但仍 万方数据

然能够看到部分微观特征,存在塑性变形痕迹 (图5)。法兰断口表面整体为河流状花样的显微 形貌,呈典型的穿晶断裂微观特征(图6);9号位 置及附近区域的河流状花样的流向大致沿径向向

强e e雎et mech如i咖0f

the coa砖e stnlctⅢe

Dn

brime抽蛳玳w踌e岫ained.

can

办is

rel删to overheating in

the 6nal heat treatIllent proc船s of nange趴d

be eliminated by

no彻alizing

Temile印)pe而∞ofn∞ge∞d

8㈣

图l法兰断口外观彤貌

Fig.1

M∞ro・appeara眦e of n彻ge舾cture s删ke

从表1数据可知,法兰本体材料拉伸试验以 美标ASTM A694 F60的标准为评判依据时,其屈 服强度低于规定值,可判定为力学性能不合格;焊 缝的拉伸各项指标明显高于法兰本体的性能。 由表2冲击试验结果可知,法兰的低温冲击 功很小,断口均呈脆性,可见法兰脆韧转变温度不 在一40—80℃之间,已经超出失效部件的服役温 度环境;依据AsTM A707中最低一级要求的L1 级的冲击试验规定值作为评判依据时[5],即试件 在一29℃时,平均冲击功不低于33 J,法兰的冲击

stnlcture

Key words:naIlge;failure蛐alysis;overheating;low temperature bdme f}acture;widln蚰s诅ten

O

引言

AsTM A694

道。某北方大型天然气传输企业一材质为ASTM A694一F60,型号为30’的进口管法兰组件发生爆 F60是高压传输用管法兰、管件、 裂,该组件由管法兰和管道通过焊接连接而成,未 经投入使用仅在系统调试试压过程中,便发生了 法兰颈部爆裂,此次事故对相关设备、厂房、造成 较大的破坏,严重影响了工程项目进度,也对未来 安全运行带来了隐患,有必要研究其失效原因。 通过对该爆裂法兰管件的2个部分进行断口

碳体及铁素体(图7)。由图8可见铁素体晶界间 存在薄片状的3次渗碳体组织。 通过电镜能谱对金相中的方块状物质分析可 知,这些物质为钛铌的碳化物或氮化物,这种碳化

物或氮化物比较粗大,尺寸一般在5~10归,不

能对晶界迁移起到任何的钉扎作用。

图5裂纹潦形貌

Fig.5

圈6断面河流状花样形貌

iIlidadon Fig.6

2012年10月

第7卷第4期

失效分析与预防

0ctober。2012 V01.7。N。.4

大型锻造法兰脆性开裂原因分析

付饶1,杜风贞2,武志勇3

(1.中国船级社,北京100006;2.国家有色金属质量监督检验中心,北京100088; 3.中石油管道建设项目经理部,北京100101)

[摘要】通过断口观察、化学成分分析、金相组织检查、硬度检测、拉伸及冲击试验等方法,对某大型锻造法兰脆性断裂原 因进行了分析。结果表明:粗大的魏氏体组织是造成法兰发生脆性断裂的直接原因,阐述了粗大组织对法兰脆性断裂的影 嘀机制;_i正明了这种组织缺陷与热处理时工僻过热有关,可通过正确的正灭工艺来消除。并且采用了正确的热处理工艺,材 料的冲击功提高了2个数量级,解决了锻造法兰的脆性问题。 [关键词]法兰;失效分析;过热;低温脆断;魏氏组织 [中图分类号].IG“1.9l;1'Gll3.25 [文章编号】1673缶214(2012)04.0257J05 [文献标志码】A d口i:10.3969/j豳n.1673—6214,2012.04,012

兰竺—————————————丝丝丝堡堕一一一

222=================================================一

篁!鲞

:!:4

(a)Bef犯n础%W

图4纠正热处理前后的显微组织 fk.4

(b)艋盱n锄越i五峨P+F

Mic∞g帅chl弛0f tlle姗ple

外。裂纹靠近外表面处的断口河流状花样发展方 向较凌乱,无明显的取向性,符合裂纹源处的断口 显微形貌特征。 法兰金相样品显微组织包含大块状的铁素体 和索氏体团块。索氏体团内通过扫描电镜可见针 片状的魏氏片状铁素体组织以及细小的点片状渗

体组织更细小,也未看到严重的淬火等有害组织 出现,从组织上排除了焊接对开裂的不利影响

因素。

通过对法兰纵向剖面,横跨裂缝焊缝及法兰本

体不同部位进行了金相组织观察,结果发现特别是

由调研取证结果可知,实际炉温记录图纸温 度示数为960℃,保温时间为4 h,显示本法兰实 际正火温度偏高,正常的正火工艺规范为900℃ 保温8 h。为此,对法兰取样做了900℃保温l h (根据样品的尺寸计算保温时间,最低0.5 h)后, 出炉空冷的模拟正火实验。图4a、图4b分别为 模拟正火前、后的失效法兰样品金相显徽组织,可 见在相同放大倍率下,模拟正火后显微组织获得

宏观、微观观察,化学成分分析,金相组织检查、力

阀门和相关零件用碳钢,是美国压力容器的一种 常用材料,这类钢具有强度较高,合金含量低的优 点,适合于大型承压管件u]。其主要性能指标与

国内的Q420相当,大型高压锻造管法兰国内部 分还采用16Mn制造,这种钢性能相当于美国的

ASTM A350

L砣钢。

学性能分析、能谱分析等工作,确定法兰爆裂失效 的主要原因,并通过模拟实验验证分析结果的正 确性,阐明法兰脆性断裂的机理,最后给出改进 措施。

pmcess.Co玎ect heat treatmem proce5s w鹊adopted.And the impact ener盱of tlle materi丑1

w鼬impI删硝

b

two

orders of mB印itude.Finally,也e brit虹eness of dIe forged nange wa8 30bed.

M甜pholo酊of cr龇k

Morpholo科0f钿ctu弛8u凼胱

图7索氏体团显微形貌

Fig.7

图8沿晶分布的三次渗碳体

Fig.8

Mjcr∞huctu陀of∞rb沁

III幢rgr蚰111盯tcrtiary

ceⅡ地r正te

万方数据

第4期

付饶,杜风贞,武志勇:大型锻造法兰脆性开裂原因分析

26l

2分析与讨论

素对开裂的影响。 3)金相组织检查

根据金相样品抛光态观察结果,显示法兰基 体比较纯净,无大块状或长条状夹杂物,说明夹杂 对机械性能影响有限;图3中显示的许多金黄色 或淡紫色方块状物质,可能为铌、钛氮碳氮化物过 度长大形成的相;法兰一侧焊缝热影响区厚度大